Прочность металлов и сплавов

Обновлено: 05.10.2024

К основным механическим свойствам металлов относятся прочность, вязкость, пластичность, твердость, выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава.

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением

называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

— это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

— это способность материала сопротивляться проникновению в него других тел.

Выносливость

— это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость

— это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

— это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3

. При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние

— это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2

определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца (

рис. 4, а

), к площади поперечного сечения образца в мм2.

Рис. 4. Методы испытания прочности материалов: а — на растяжение; б — на изгиб; в — на ударную вязкость; г — на твёрдость

Предел прочности при изгибе в кГ/мм2

определяется разрушением образца, который устанавливаете» на двух опорах (

рис. 4, б

), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в %

определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-lo / lo · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см2 определяется на образцах (рис. 4, в

), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2.

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик (рис. 4, г

) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1

Классификации и свойства различных металлов

Металлами называют группу простых веществ, отличающихся от всех остальных своими характерными свойствами. В природных условиях их нельзя встретить в чистом виде – только в качестве руд и соединений. Изучением их свойств занимаются специалисты по химии, физике, металловедению.

При работе с металлами необходимо учитывать целый ряд их качеств. Механические характеристики влияют на их возможность сопротивляться деформации и разрушению. По технологическим свойствам оценивают целесообразность использования различных подходов к обработке. Химические особенности влияют на реакцию с разными веществами, а физические свидетельствуют об определенных реакциях на изменение теплового, гравитационного и электромагнитного поля.

При классификации отталкиваются от таких свойств твердых металлов, как:

- Твердость, то есть устойчивость к разрушению.

- Прочность, или способность не изменять форму, структуру, размеры после воздействия динамической, статической, знакопеременной нагрузки.

- Упругость, то есть сохранение целостности при изменении формы и возможность принять первоначальный вид.

- Пластичность, которая предполагает сохранение формы и целостности под действием сил.

- Износостойкость или сохранение параметров изделия при трении в течение долгого времени.

- Вязкость – это способность удерживать целостность в условиях повышающегося физического воздействия.

- Усталость, то есть число и период циклических воздействий, которые твердый металл может выдержать, при этом не потеряв целостности.

- Жароустойчивость, или возможность сохранять свойства даже при высоких температурах.

Ключевой характеристикой интересующих нас материалов является отрицательный коэффициент проводимости электричества. Он повышается при снижении температуры, а при ее увеличении частично либо совсем теряется. К второстепенным признакам относятся характерный блеск и высокая температура плавления. Также нужно понимать, что существуют типы металлов, являющихся соединениями, которые играют роль восстановителей во время окислительно-восстановительных реакций.

Все свойства твердых металлов связаны между собой, поскольку от составляющих материала зависят остальные его качества. Самая известная классификация металлов предполагает деление на черные и цветные, однако их оценивают и по ряду других признаков.

Черные металлы обладают высокой плотностью, им свойственна большая температура плавления и темно-серый окрас. Основными представителями данной группы являются железо и его сплавы. Чтобы добиться от сплавов специфических свойств, в них вносят легирующие добавки.

Все черные твердые металлы делят на подгруппы:

- Железные: железо, кобальт, марганец, никель. Чаще всего они играют роль основы либо добавки к сплавам.

- Тугоплавкие: вольфрам, молибден, титан, хром. Для их плавления требуется более высокая температура, чем для работы с железом. Именно из них изготавливают легированные стали.

- Редкоземельные: лантан, неодим, церий. Они обладают схожими химическими свойствами, но при этом имеют различные физические параметры. Их используют в качестве присадки к сплавам.

- Урановые, или актиноиды: актиний, нептуний, плутоний, торий, уран. Основная сфера их применения – это атомная энергетика.

- Щелочноземельные: кальций, литий, натрий – не используются сами по себе.

К черной группе относятся сплавы железа с разной долей углерода и дополнительными химическими элементами, такими как кремний, сера, фосфор. На производствах активно используются сталь и чугун.

В норме сталь содержит до 2 % углерода, ей свойственна пластичность и высокие технологические показатели. В чугуне содержание углерода выше и может доходить до 5 %. Свойства данного сплава можно изменять за счет добавления различных химических элементов: за счет серы и фосфора повышается хрупкость, хром и никель позволяет придать чугуну стойкость к высоким температурам и коррозии.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Цветные металлы используются чаще черных, так как большинство из них является сырьем для прокатных изделий. Кроме того, эти твердые материалы нашли применение в металлургии, машиностроении, радиоэлектронике, сфере высоких технологий и целом ряде других областей.

По физическим параметрам такие металлы классифицируют следующим образом:

- Тяжелые: кадмий, никель, олово, ртуть, свинец, цинк. В природе они встречаются в прочных соединениях.

- Легкие: алюминий, магний, стронций, титан и другие. Выделяются на фоне других небольшой температурой плавления.

- Благородные: золото, платина, родий, серебро. Имеют высокую стойкость к коррозии.

В целом, цветные металлы обладают небольшой плотностью и температурой плавления, также они пластичны и обычно имеют белый, желтый или красный цвет. Так как эти материалы не могут похвастаться высокой прочностью, их не используют в чистом виде, а изготавливают легкие сплавы различного назначения. В том числе их применяют при производстве техники.

Отметим, что материалы, относящиеся к данной группе, обладают внушительным атомным весом и более высокой плотностью, чем железо.

На производствах активно используется медь в качестве проводника электрического тока. Она имеет розовато-красный оттенок, низкое удельное сопротивление, хорошо проводит тепло, отличается небольшой плотностью, хорошей пластичностью и устойчивостью к образованию ржавчины.

Не менее актуальны для сферы производства сплавы меди, такие как бронза (с добавлением алюминия, никеля или олова) и латунь (с цинком). Бронза используется для изготовления мембран, круглых и плоских пружин, червячных пар и различных видов арматуры. Латунь идет на изготовление лент, листов, проволоки, труб, втулок, подшипников.

Группа тяжелых металлов относится к основным причинам, из-за которых ухудшается состояние экологии. Токсичные вещества сбрасываются в естественные водоемы вместе со сточными водами промышленных предприятий. Некоторые вещества данной группы способны накапливаться в живых организмах.

Ртуть высокотоксична, ее соединения попадают в атмосферу во время сжигания угля на электростанциях, после чего вместе с осадками оказываются в водоемах. Это приводит к тому, что в организме пресноводной и морской рыбы, а также других обитателей данных систем постепенно накапливается высокая доля опасного вещества. При потреблении в пищу таких морепродуктов человек может отравиться, что нередко приводит к летальному исходу.

Кадмий – рассеянный и достаточно редкий элемент, но и он попадает в океан вместе со сточными водами с металлургических предприятий. В небольших количествах кадмий содержится в нашем организме, однако при серьезном превышении данного уровня он разрушает костную ткань и приводит к анемии.

Свинец в рассеянном состоянии содержится практически везде. Но его избыточная доля в организме человека приводит к проблемам со здоровьем.

Помимо твердых, выделяют также мягкие виды металлов.

Алюминий имеет серебристо-белый оттенок, небольшой вес, хорошую электропроводность, устойчив к коррозии и пластичен. Благодаря таким свойствам, этот материал широко используется в строительстве самолетов, электрической и пищевой промышленности. Также сплавы алюминия незаменимы в машиностроении.

Магний достаточно легко поддается коррозии, однако является незаменимым материалом для применения в технической области. В сплавах с магнием используют алюминий, марганец и цинк, так как они легко поддаются резанию и имеют высокую прочность. Такие соединения применяются для изготовления корпусов фотоаппаратов, двигателей и других приборов.

Титан используется в машиностроительной, ракетной отраслях и химической промышленности. Сплавы на его основе обладают небольшой плотностью, отличными механическими свойствами, устойчивы к коррозии и без труда обрабатываются давлением.

Существует ряд твердых металлов, которые редко встречаются в природе, при этом их добыча сопряжена с большими трудозатратами. Речь идет о металлах благородной группы, таких как:

Люди узнали о золоте и его свойствах еще в каменном веке. Этот металл встречается в природе в виде самородков с небольшой долей примесей либо его можно найти в виде сплавов с серебром. Золото имеет высокую теплопроводность, низкое сопротивление и хорошую ковкость, все эти свойства особенно ценят ювелиры.

Серебро уступает золоту по ценности. В природе его чаще всего можно найти в виде серебряной руды. Серебро мягкое, пластичное, тепло- и электропроводное.

Платина была открыта только в середине XX века и считается редким материалом. Дело в том, что его можно найти лишь в залежах в виде различных сплавов, что усложняет его добычу. Основная ценность платины состоит в том, что она не вступает в реакцию с кислотами, а при нагревании не меняет цвет и не окисляется.

Родий тоже входит в число благородных твердых металлов. Он имеет серебристо-голубой оттенок, устойчив к химическому воздействию, не боится перепадов температур, при этом остается хрупким и теряет свои свойства под механическим воздействием.

Кроме того, металлы принято делить на твердые и мягкие.

К самым мягким металлам относят калий, натрий, рубидий и цезий. В эту же группу входят золото, серебро, медь и алюминий. Золото можно найти в морских комплексах, осколках гранитов и даже в организме человека. Оно способно разрушаться при воздействии внешних факторов. Мягкое серебро используют в качестве материала для посуды, ювелирных изделий. Натрий активно применяется в большинстве промышленных отраслей. Ртуть является самым мягким металлом в мире, ею пользуются в сельскохозяйственной, химической промышленности, электротехнике.

Физические свойства металлов

Среди основных общих физических свойств металлов можно выделить:

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Механические свойства металлов и сплавов

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Удельная прочность металлов: таблица. Механические свойства металлов

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

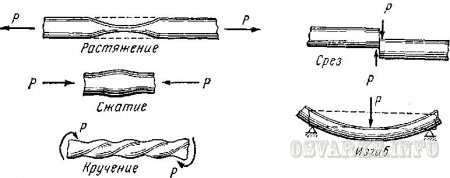

Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

- стойкостью к повышенным температурам;

- низкой плотностью;

- стойкостью к коррозии;

- механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

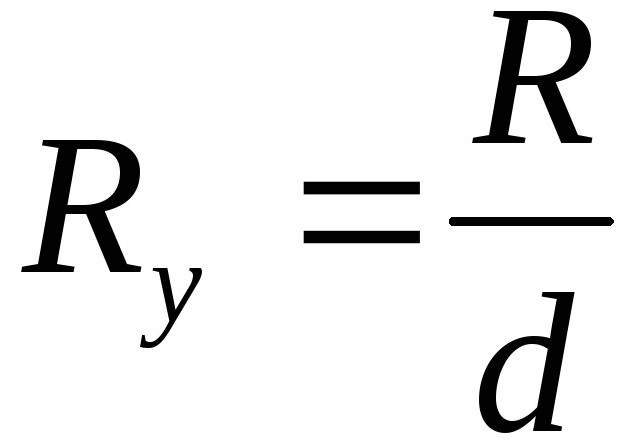

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

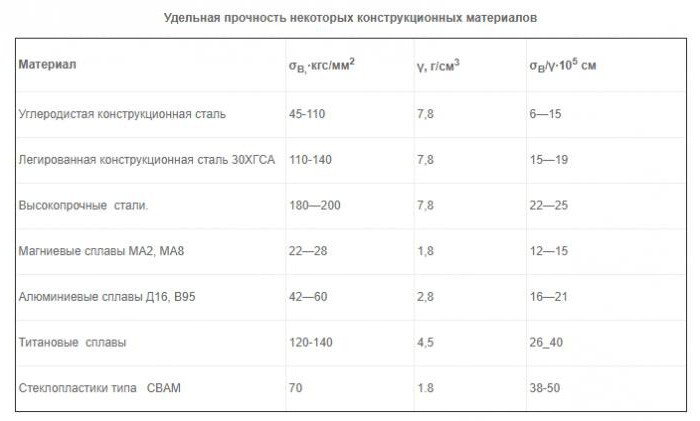

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Интересные факты

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Прочность металлов и сплавов

Глава XIV

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ПРИ СВАРКЕ

§ 72. Механические свойства металлов и сплавов

Металлы в отличие от неметаллов имеют следующие характерные признаки: внешний блеск, хорошую проводимость теплоты и электрического тока, достаточно высокую прочность, хорошую ковкость и свариваемость, кристаллическое строение тела, определенную температуру плавления и кристаллизации.

Металлы и сплавы классифицируют по числу, содержанию и характеру легирующих компонентов и по степени чистоты. Компонентом называют химический элемент, входящий в состав металла или сплава. Компоненты подразделяют на основные и легирующие. Основным называют компонент, который преобладает в металле или сплаве, легирующим - компонент, вводимый в состав сплава для получения необходимых свойств.

По числу компонентов металлы разделяют на простые металлы и металлические сплавы. Простым металлом называют металл, не содержащий в себе легирующих компонентов, металлическим сплавом называют сложное кристаллическое вещество, в составе которого имеется несколько металлов и металлоидов. Сплавы бывают двух-, трех- и более компонентными.

По содержанию легирующих компонентов сплавы делят на низко-, средне- и высоколегированные. Низколегированным называют сплав, содержащий в своем составе легирующих компонентов менее 2,5%, среднелегированным - 2,5-10%, высоколегированным - более 10%.

По степени чистоты металлы и сплавы делят на металлы пониженной, средней, повышенной, высокой чистоты и особо чистые.

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

Рис. 76. Виды нагрузок, вызывающих изменение формы металла или cплава

Прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок - растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 76). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца:

стального закаленного шарика диаметром 2,5; 5 или 10 мм - определение твердости по Бринеллю;

стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° - определение твердости по Роквеллу;

правильной четырехгранной алмазной пирамиды – определение твердости по Виккерсу.

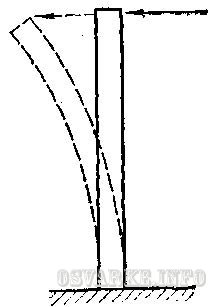

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 77).

Рис. 77. Деформация, характеризующая упругость (после снятия нагрузки образец возвращается в исходное положение)

Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия.

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Ударная вязкость измеряется в кгс•м/см 2 (Дж/м 2 ).

Ползучестью называется свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называется постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок; свойство выдерживать эти нагрузки называется выносливостью.

Испытания образцов металлов и сплавов на растяжение. При испытании образцов на растяжение определяют предел прочности (временное сопротивление) σв, предел текучести (физический) σт, предел текучести условный (технический) σ0,2, предел пропорциональности σпц, истинное сопротивление разрыву Sк и относительное удлинение и сужение δ, φ.

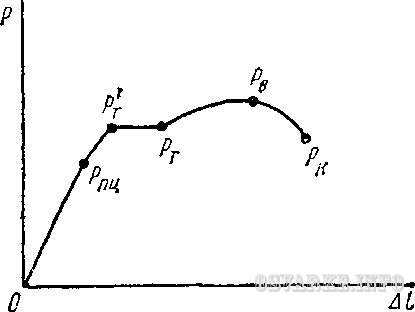

Рис. 78. Диаграмма растяжения (зависимость удлинения ∆l от нагрузки Р)

Рассмотрим показанную на рис. 78 диаграмму, на которой по вертикальной оси отложена приложенная нагрузка Р в килограммах (чем выше точка по оси, тем больше нагрузка), а по горизонтальной оси - абсолютное удлинение ∆l образца. Такие диаграммы строят по результатам растяжения образцов на специальных испытательных разрывных машинах. Полученная кривая позволяет судить о прочности образца на растяжение.

Начальный прямолинейный участок 0-Рпц характеризует упругость образца, пропорциональность между удлинением материала и нагрузкой (Рпц - нагрузка при пределе пропорциональности).

Точка Р׳т резкого перегиба кривой определяет величину нагрузки при верхнем пределе текучести. Участок Р׳т-Рт (площадка текучести), параллельный горизонтальной оси 0-∆l, в пределах которого образец удлиняется при постоянной внешней нагрузке.

Точка Рв отмечает наибольшую растягивающую силу - нагрузку при пределе прочности, по которой рассчитывают предел прочности материала образца.

Точка Рк определяет величину растягивающей силы в момент разрушения образца.

Предел прочности при растяжении (временное сопротивление) - это напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца: σв=Pв/F0, где F0 - площадь поперечного сечения образца перед испытанием, мм 2 (м 2 ); Рв - наибольшая растягивающая сила, кгс (Н).

Предел текучести (физический) - это наименьшее напряжение, при котором происходит деформация испытуемого образца без увеличения нагрузки (нагрузка не увеличивается, а образец удлиняется): σт=Pт/F0, где Рт – нагрузка растяжения, вызывающая удлинение образца на площадке текучести, кгс (Н).

Предел текучести условный (технический) σ0,2 – это напряжение, при котором остаточная деформация образца достигает 0,2%: σ0,2= Р׳т/F0, где Рт - нагрузка растяжения в начале площадки текучести, кгс (Н).

Предел пропорциональности σпц - условное напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной степени, устанавливаемой техническими условиями: σпц=Рпц/F0, где Рпц - нагрузка в конце площадки упругости, кгс (Н).

Истинное сопротивление разрыву - это напряжение в шейке растягиваемого образца, определяемое как отношение растягивающей силы, действующей на образец непосредственно перед его разрывом, к площади поперечного сечения образца в шейке: Sк=Pк/F, где Рк - нагрузка в момент разрыва образца, кгс (Н); F - истинное сечение образца в момент разрыва, мм 2 (м 2 ).

Относительное удлинение δ и относительное сужение – φ определяются по формулам: δ=∆l/l0∙100%, φ=(F0-F)/F∙100%, где ∆l=l1-l0 - абсолютное удлинение образца при разрыве; l1 - длина образца в момент разрыва; l0 - первоначальная длина образца; F0 – первоначальная площадь поперечного сечения образца; F - площадь образца после разрыва.

1. Какие основные механические свойства металлов и сплавов?

2. Какие характерные участки имеет диаграмма растяжения?

3. Как определяется предел прочности и текучести?

Уважаемый посетитель, Вы прочитали статью "Механические свойства металлов и сплавов", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Механические свойства (прочность, упругость, пластичность, Ккк, твердость, истираемость, хрупкость, ударная прочность) – определение, формулы, единицы измерения, взаимосвязь с другими свойствами, прим

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Прочность

Этот перечень можно было бы продолжить, но и так ясно, насколько многолико понятие о прочности. От каких же причин зависит прочность металла? Причины эти известны уже давно. «Весь процесс обработки металла определяется только кристаллами, из которых сложен металл»,— писал Д. К. Чернов. В кристаллах и разгадка прочности.

Мы знаем, что все вещества состоят из атомов. Однако в подавляющем большинстве веществ атомы располагаются не в произвольном, а в очень строгом порядке — так, чтобы находиться возможно ближе друг к другу. Но не вплотную, этому мешают межатомные силы отталкивания.

Попробуйте произвести такой опыт: возьмите восемь шариков от настольного тенниса и расположите их так, чтобы они занимали как можно меньший объем. Очень скоро вы убедитесь, что для этого надо из шариков сложить правильную геометрическую фигуру — куб. Правда, этот опыт несовершенен: при большем количестве шариков возможны и другие, более плотные их «упаковки». Они тоже представляют правильные объемные геометрические фигуры, но более сложной формы. Несовершенство нашего опыта еще и в том, что сложенные шарики не держатся, рассыпаются. Они ведь практически не притягиваются друг к другу. А вот атомы притягиваются. Но только до определенного расстояния. Если сблизить их еще больше — они начинают отталкиваться. В результате атомы размещаются так, чтобы силы притягивания и отталкивания уравновесились. При этом в каждом веществе атомы образуют свою, присущую только этому веществу объемную геометрическую фигуру. Если мы нарисуем, как располагаются, скажем, несколько атомов железа, и соединим их воображаемыми линиями, то получим некую объемную клетку. Это так называемая кристаллическая решетка, или элементарная ячейка. В ее узлах и находятся атомы. Эта решетка изображена на рисунке.

Вот из таких элементарных ячеек и состоят кристаллы. Если сравнить кристалл со зданием, то ячейка — один кирпич. Каждый кристалл, сложенный из ячеек, представляет собой как бы зернышко. Когда расплавленный металл застывает, то кристаллизация начинается с образования таких зернышек. Сцепляясь друг с другом, они и образуют структуру металла. Но беда в том, что затвердевание металла начинается одновременно во многих местах и зернышки растут в разных направлениях. Представьте себе дом, в котором кирпичи сложены как попало: правильными квадратами, веерами, зигзагами… Недолго простоит такое сооружение. Нечто подобное происходит и при затвердевании жидкого металла. Кристаллические решетки в зернышках оказываются повернутыми друг к другу под разными углами. А это не обеспечивает достаточно прочной связи между ними. Вернемся еще раз к нашему дому из кирпичей, положенных кое-как. В пустоты между кирпичами обязательно будет забиваться грязь, пыль, попадать вода. И все это будет постепенно разрушать кирпичи, ослаблять их сцепление друг с другом. А в металле на границах зерен обычно скапливаются различные посторонние примеси и газовые пустоты. Все это еще более ослабляет связь зерен друг с другом. Вот почему плохо очищенный металл легко разрушается под нагрузкой.

Уже несколько тысяч лет металлурги знают, как важно не допускать посторонние примеси в металл. Но только в наше время, после работ Чернова и других ученых, стало ясно, насколько же сильно посторонние примеси ухудшают свойства металлов. Например, никель в чистом виде очень пластичный материал. Но достаточно к нему подмешать 0,005 процента серы, чтобы никель сделался хрупким. Так же и железо. В химически чистом виде оно пластично даже при температуре жидкого гелия — 269°С. Однако достаточно примеси 0,0001 процента водорода, чтобы железо стало хрупким даже при плюсовой температуре! Ничтожные примеси углерода делают хрупкими вольфрам и молибден. А свойства германиевого полупроводника изменяются даже тогда, когда имеется хотя бы один атом примеси на миллиард атомов германия!

В начале 30-х годов нашего столетия ученые задумались: а какова должна быть прочность абсолютно чистого металла? Это был отнюдь не теоретический интерес. Как известно, абсолютно чистый металл создать невозможно: какое-то количество примесей всегда будет. Но если знать, какую прочность должен был бы иметь абсолютно чистый металл, то можно заранее вычислить прочность металла с той или иной степенью загрязнения. А это неоценимо для практики: в зависимости от назначения изделия можно заранее рассчитать технологию изготовления металла с максимально допустимым количеством посторонних примесей. Иными словами, всегда можно изготовить металл самым экономичным способом.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Выше приведена таблица удельной прочности металлов.

Читайте также: