Производство изделий из металла методом ротационной вытяжки

Обновлено: 28.09.2024

Кувшины, бокалы, стопки и даже часть самих украшений из золота и серебра изготавливают по методу ротационной вытяжки металла. Цель — получить полое изделие из плоской заготовки. Процесс проводит специальное оборудование, которое путем давления и вращения превращает основу в изделие нужной формы, с заданными по толщине стенками.

Тонкости технологии ротационной вытяжки

Если вы когда-нибудь задумывались, как выглядит ротационная вытяжка металла, достаточно представить металлообрабатывающий станок, куда устанавливается круглая заготовка и основа, подходящей формы. На современном оборудовании мастер просто задает подходящую программу, которая сама выполняет все команды на оборудовании. Однако ротационную вытяжку делают и вручную с простым оборудованием без режима программирования.

Всего выделяют несколько видов ротационной вытяжки:

- многопроходная — несколько режимов обработки;

- одноэтапная;

- раскатка;

- закатка;

- профилирование.

В результате разнообразия процессов и самой технологии ротационной вытяжки можно получить детали сложной формы, например, в виде конуса, сферы, овала. При этом для самого производства не требуется большого количества различных технических оснасток.

Другие возможности ротационной вытяжки

Помимо создания сферических деталей и других заготовок, технология вытяжки металла способна:

- создавать детали неправильной формы с постоянным или переменным сечением стенок;

- выполнять сложные детали, которые невозможно создать при помощи других технологий;

- получать элементы с минимальным показателем шероховатости поверхности;

- проводить доделочные операции с металлом, включая обрезку, рифление, накатку и другие варианты;

- обрабатывать детали различной сложности в автоматическом режиме.

Благодаря современному оборудованию большим ювелирным заводом удалось уменьшить количество ручного труда. К примеру, можно заменить процесс ручного литья на технологию ротационной вытяжки, чтобы получить сферические серьги или красивый кубок.

Достоинства методики вытяжки металлов

Различают два основных способа ротационной вытяжки: прямой и обратный. Оба варианта обладают следующими преимуществами:

- автоматизация рабочего процесса;

- точность изготовления деталей, повторяющих профиль (заготовку);

- допустимость производства небольших и крупных партий товаров;

- сокращение производственных циклов и увеличение продуктивности предприятия;

- уменьшение расхода материала, что снижает конечную стоимость изделий;

- готовые детали обладают высокой прочностью и однородной структурой;

- невысокая стоимость закупки расходных материалов.

Благодаря технологии ротационной вытяжки получаются идеальные формы, которые выступают в роли заготовок для дальнейшего ювелирного творчества. Помимо ювелирной промышленности, станки применяются для производства металлических деталей и заготовок для разных сфер промышленности.

Сферы применения технологии ротационной вытяжки

Чаще всего станки для проведения ротационной вытяжки металла устанавливают в космической и авиационной области. А также в сфере судостроения и машиностроения, автомобильной и химической промышленности, энергетике и для создания деталей для радиооборудования и электроники. Нередко оборудование применяют в ювелирном деле в промышленных масштабах, чтобы изготовить уникальные партии товаров в срок.

В качестве заготовок выступает практически любой металл, чаще всего используют алюминий, латунь, бронзу и медь благодаря их гибкости и пластичности. Драгоценные металлы также поддаются обработки путем вытяжки.

Возможные дефекты в процессе вытягивания металла

Автоматизированная технология ротационной вытяжки позволяет получать точные асимметричные полые детали. Благодаря давлению роликового элемента на заготовку, металл быстро принимает нужную форму. При мелкосерийном производстве используют ручные токарные станки. В сфере промышленности — устанавливают специальное давильно-раскатное оборудование.

Однако применение токарных станков имеет ряд недостатков, к которым относят необходимость постоянной смены заготовок. При ручном производстве получается невысокая скорость работы и низкая производительность. А также при постоянном нагреве металла нередко требуется его дополнительный обжиг для увеличения показателей прочности.

К другим недочетам и возможным дефектам ротационной вытяжки относят:

- Наплыв металла перед зоной деформации (соприкосновение ролика и металла). Происходит при неправильном назначении режима подачи инструмента. Для устранения дефекта уменьшают рабочий угол ролика и скорость подачи металла.

- Получение детали с увеличенным диаметром. Устраняется недочет при помощи увеличения рабочего угла и скорости подачи.

- Появление спиральных волн на поверхности заготовки. Наличие такого дефекта ухудшает качество заготовки. Появляется недочет в результате превышения предельного значения частоты вращения, в результате инструмент «перескакивает» участки заготовки. Устраняется дефект корректировкой режима работы оборудования.

Чтобы не получалось дефектов и недочетов в процессе вытяжки деталей, за станком должен работать только профессионал.

Почему ротационную вытяжку применяют в ювелирном деле

Технология вытяжки металла подходит для разных областей промышленности, в том числе для ювелирных мастерских. Нередко мастера используют ручные токарные станки и специальное оборудование в виде удлиненной лопатки с внутренней пустотой (полостью), чтобы создать неповторимые объемные изделия.

Благодаря такой обработке удается сократить расход драгоценного металла, а также увеличить скорость создания уникальных украшений. Нередко ювелиры после получения заготовки нужной формы продолжают работать с ней вручную, добавляя драгоценные камни и создавая уникальный рифленый рисунок на поверхности.

Производство изделий из металла методом ротационной вытяжки

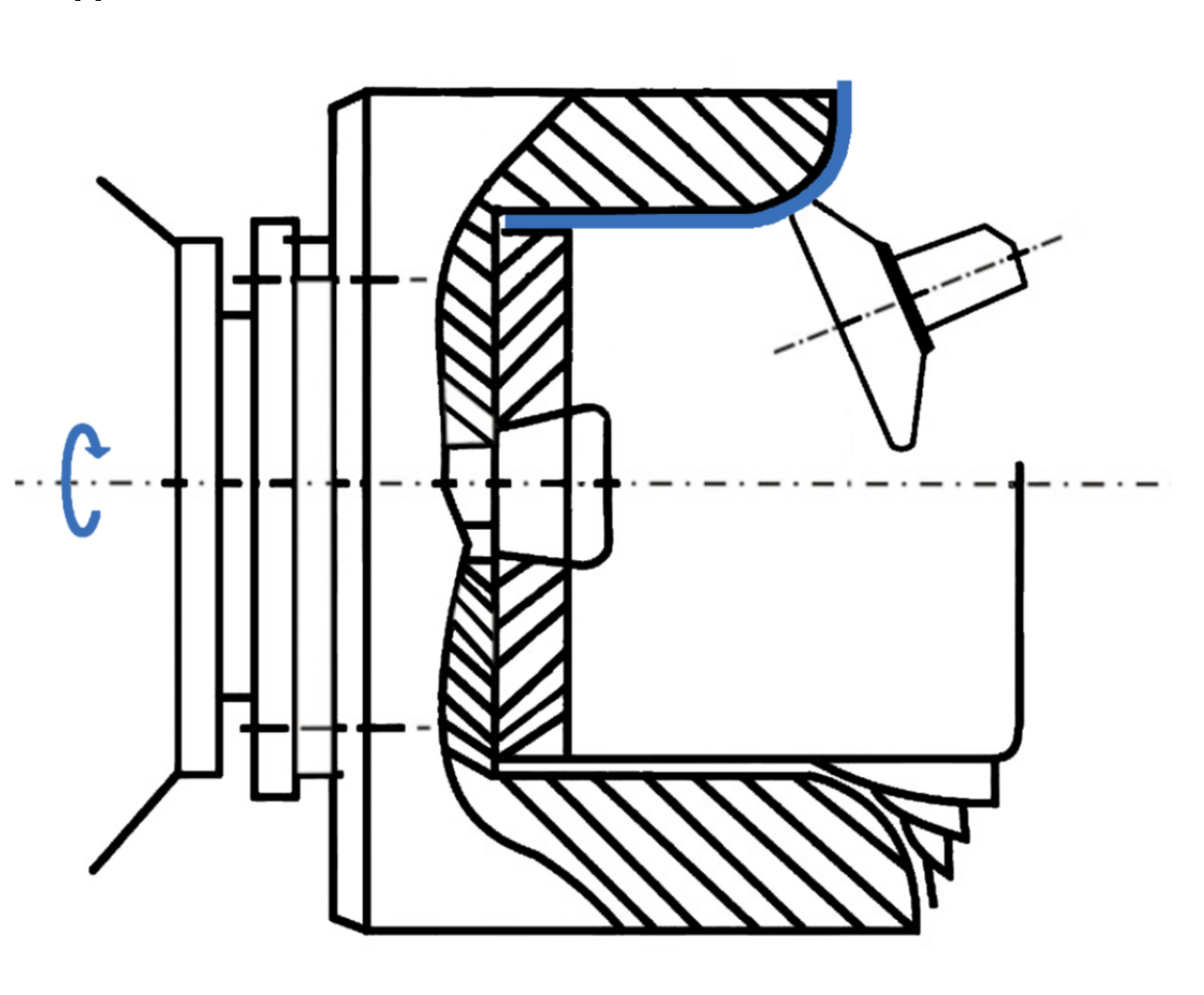

Многопроходная ротационная вытяжкапредставляет собой процесс постепенного формоизменения заготовки в полую деталь путем приложения локального деформирующего давления. Прижим металла к оправке происходит ступенчато, за несколько проходов, с применением различных режимов вытяжки и траекторий движения давильных инструментов.

Многопроходная ротационная вытяжка может проводиться без преднамеренного утонения стенок и с заданным утонением.

Ротационная вытяжка без утонения — операция, при которой толщина стенок остается неизменной, а формоизменение происходит за счет уменьшения диаметра заготовки.

Ротационная вытяжка с заданным утонением — процесс, при котором формообразование происходит за счет изменения толщины стенок, а наружный диаметр заготовки при этом не меняется. В результате произведенного утонения повышаются прочностные характеристики материала (нагартовка), и полученная деталь будет обладать увеличенной прочностью и сроком службы.

Однопроходная ротационная вытяжка без утонения осуществляется за один ход инструмента, при этом превращение плоской заготовки в полую деталь происходит при уменьшении поперечных размеров исходного материала. Отсутствие преднамеренного утонения возможно при условии, что расстояние между роликом и оправкой сохраняется больше толщины первоначальной заготовки.

Проецирование представляет собой способ ротационной вытяжки металла, при котором заготовка укладывается на оправку за один проход инструмента, в результате чего материал утоняется, сдвигается в осевом направлении и как бы проецируется на поверхность оправки. Данный процесс характеризуется тем, что диаметр исходной заготовки и детали после обработки равны между собой.

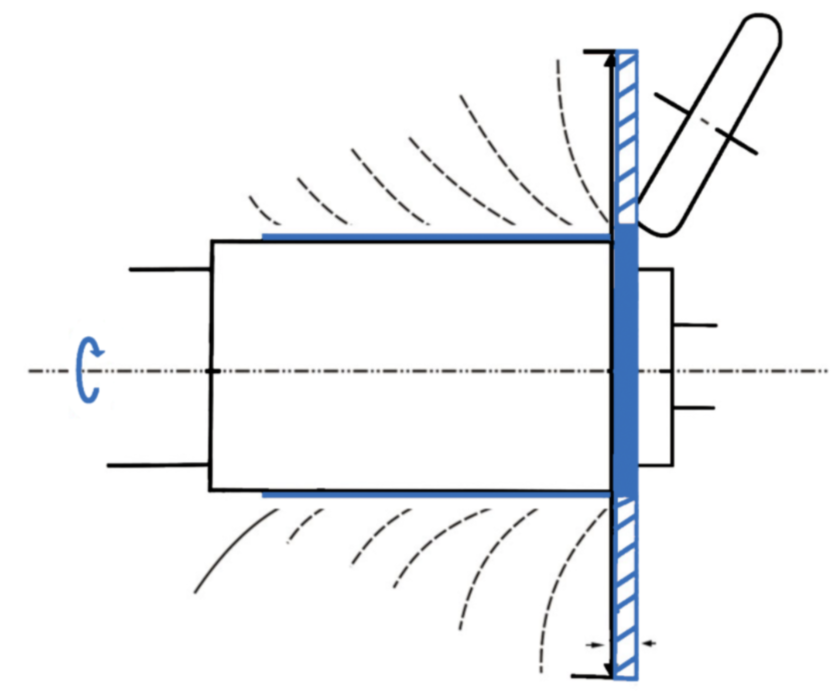

Ротационная протяжка — процесс удлинения полой цилиндрической заготовки за счет уменьшения толщины стенок при приложении локальной давящей силы. Различают прямую и обратную ротационную протяжку. При прямом способе перемещение металла совпадает с направлением движения давящего ролика, а при обратном — перемещение металла противоположно направлению движения инструмента.

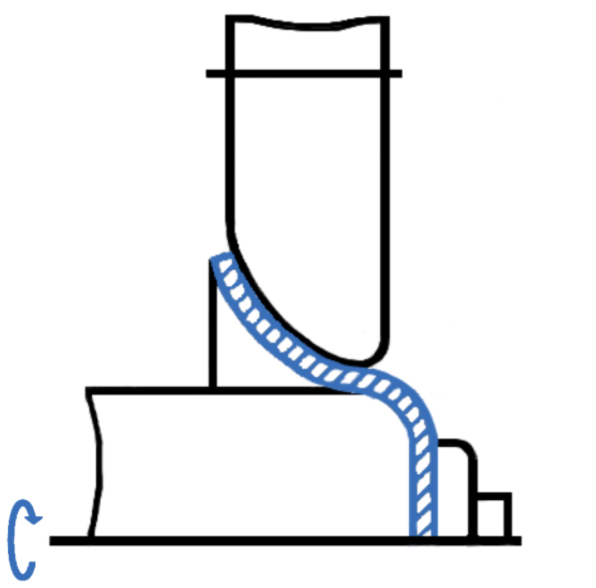

Закатка металла заключается в ступенчатом уменьшении диаметра полой вращающейся заготовки за счет перераспределения металла и утолщения стенок исходного материала. Ролик при этом движется по направлению к центру вращения. Данный способ чаще всего используют для образования горловины или дна емкости.

Раздача — процесс формирования детали, при котором происходит увеличение диаметра полой заготовки на некоторой длине — в середине или конце изделия.

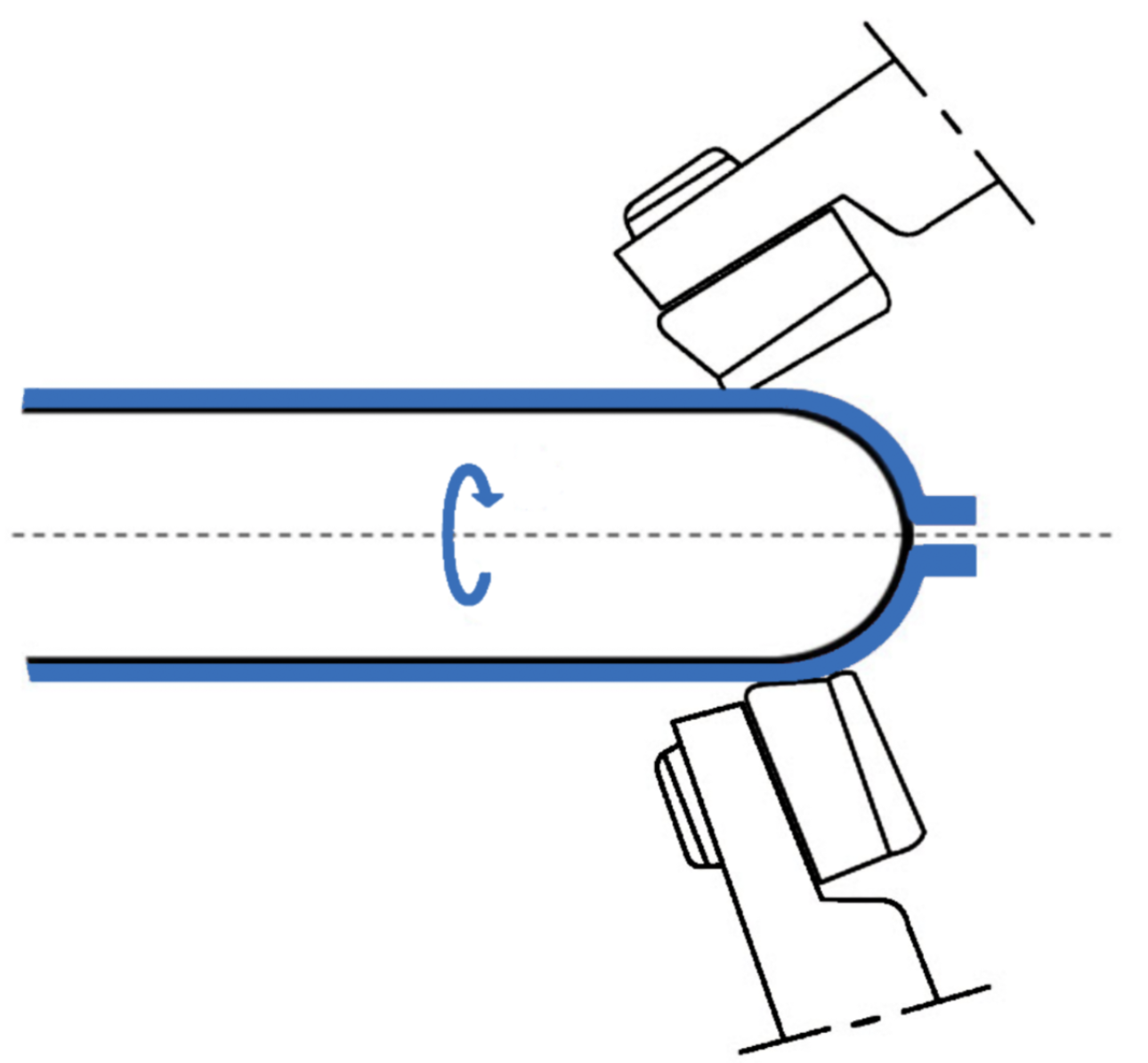

Профилирование как вид ротационной вытяжки является способом поэтапного формирования выемок, пазов и т. д. в цилиндрических заготовках. Чаще всего обработку проводят несколькими роликами, которые дополняют друг друга и формируют окончательную форму обрабатываемой детали.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Ротационная вытяжка металла на заказ

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Изготовление деталей вытяжкой - одна из технологий, родственных штамповке, но конкурирующая с ней. Причем довольно успешно: благодаря особенностям производства она помогает получить сложные формы заготовок путем воздействия инструмента. Таким образом, из технологии полностью исключается дорогостоящий и затяжной по времени этап изготовления штампа.

Неудивительно, что ротационная вытяжка металла на заказ в Москве пользуется всё большей популярностью. Причем обоюдной: заказчиков привлекает дешевизна операции, производителей - отсутствие высоких трудозатрат.

Сущность технологии заключается в том, что на вращающуюся заготовку оказывает деформационное воздействие инструмент определенного типа который прижимает ее к вращающейся оправке (основе для формообразования) методом давления.

Заготовкой для операции обычно становится листовая пластина, путем резки принявшая правильную круглую форму. Реже, но используются для этих целей овальные и эллипсоидные заготовки. Ротационная вытяжка на заказ проводится также и для проката - как правило, трубного: добиться точного формообразования профильных отрезков очень сложно.

Для резки листового металла на заготовки используют простые кругорезные станки или гидравлику. Кстати, это практически единичный случай, когда от использования лазерного или плазменного оборудования в качестве “резчиков” лучше отказаться: заготовка может потерять пластичность, столь важную для будущих действий.

По способам, которыми пользуются при изготовлении деталей вытяжкой, эта операция может быть прямой или обратной. При прямом способе движение заготовки осуществляется по направлению движения формующего ролика. При обратном заготовка и ролик имеют противоположный ход.

По сложности процесса выделяют вытяжку поступенчатую и проецирующую. Поступенчатая подходит для обработки заготовок правильной круговой формы. Особые требования в этом случае предъявляются к оправке - ее форма должна быть идентична конфигурации изделия. Заготовка меняется под воздействием ролика, совершающего неоднократные движения от края болванки и обратно. Для достижения результата инструмент выполняет несколько проходов, отсюда и “многоступенчатость” в названии технологии.

В отличие от предыдущей методики при проецировании ролик совершает только один проход, деформируя материал болванки в осевом направлении. Это более выгодная технология ротационной вытяжки на заказ, так как она, во-первых, сберегает время, а во-вторых, помогает получить очень качественную поверхность.

При закатке над заготовкой осуществляется операция, которую можно назвать “спрессовыванием”: стенки болванки утолщаются, и в ходе этого процесса меняется внешний диаметр первичной детали. Наконец, при комбинированном способе могут использоваться несколько технологий одновременно, что дает возможность получить сложный результат.

Превосходства ротационной вытяжки металла

- точность операций;

- отсутствие дополнительной обработки, если ее не предусматривает проект;

- высокая производительность, возможность работать с любыми сериями заготовок;

- низкие затраты на производство, а следовательно, его экономическая эффективность;

- минимальная отходность;

- длительный срок службы оснастки и инструмента, в случае их износа - простота замены;

- прочность деталей, отсутствие изменений материала на уровне кристаллической решетки;

- многофункциональность станков, возможность их быстрого переоборудования под конкретные задачи.

Как мы уже упомянули, работы по вытяжке - не обязательно финишная точка, после которой заготовка сразу превращается в деталь. За ней могут следовать другие процессы обкатки, рифления, обрезки и многие другие. Как достаточно “всеядная” и щадящая по отношению к металлу технология она допускает обработку не только проката, но и литых, и кованых заготовок, и даже сварных - несмотря на то, что наличие шва осложняет работу.

Главным продуктом ротационной вытяжки на заказ становятся емкости и резервуары, которые могут иметь днища разнообразной формы - от эллиптических, сферических и конусных до простейших - плоских. Причем выпускаться эта продукция может практически из любых металлов - от черной стали и нержавейки до алюминия, меди и сплавов на ее основе.

- сантехнику (например, чаши раковин),

- плафоны светильников,

- основания подсвечников,

- отражатели,

- бытовую посуду и многие другие изделия.

Станки для ротационной вытяжки металла

Кроме кругорезов, помогающих разделить листовой прокат на заготовки идеальный формы, ведущим оборудованием для работ по вытяжке становятся токарно-давильные станки. Самые простые и недорогие модели относятся к ручному типу. Причем в прямом смысле слова: деформирующее усилие прикладывают руки рабочего. Увы, но именно поэтому в процесс нередко вмешивается человеческий фактор: даже самый опытный станочник рано или поздно может допустить ошибку.

В противовес этой технологии намного привлекательнее выглядит ротационная вытяжка металла на заказ в Москве, которая выполняется на оборудовании с чпу. Все процессы, в том числе сила, порядок и точка прижима, в них контролируются программным оборудованием. В этих устройствах прижимной инструмент может двигаться по такой замысловатой траектории, которую не воспроизвести ручным способом. А точность формы готовой детали будет намного выше.

Почему цены на ротационную вытяжку

обсуждаются индивидуально?

Несмотря на то, что оборудование ориентировано на серийное производство, изготовление деталей вытяжкой - всё-таки сложный процесс. Если изделие уникальное, а не стандартное, необходимо создавать его эскиз, продумать технологию деформации, выбрать инструмент, по необходимости изготовить такую же специфическую оправку. Всё это требует времени и сил, причем целой группы специалистов.

Поэтому стоимость услуги, как правило, обсуждается индивидуально. В прайсе (вкладка “Стоимость”) вы увидите образцы изделий и средние расценки за одну единицу, но окончательную стоимость проекта определите индивидуально при обсуждении с исполнителем.

Читайте также: