Производство металлического штакетника бизнес

Обновлено: 15.05.2024

Бизнес братьев Бузуевых родился в 2014 году, когда инженер по образованию Михаил придумал делать заборы из штакетника. За четыре года семейный проект Portland Wood оброс собственным производством и существенно расширил сферу услуг. Сегодня компания работает в трех городах Краснодарского края.

О профессии агронома, поиске «своих» людей и работе на пустом рынке Андрей Бузуев, сооснователь компании Portland Wood, рассказывает в интервью Контур.Журналу.

Поближе к морю

Я родом из сурового Челябинска, но сейчас живу и строю свой бизнес у моря — в Новороссийске. В Краснодарский край я приехал после окончания школы. Это было решение моей мамы. Она сказала: «Поедешь учиться в Анапский сельскохозяйственный техникум», и я поехал. В подростковом возрасте еще сложно было принимать подобные решения самому. В своем образовании я шел по стопам брата Михаила: он так же выпустился из этого техникума и поступил в филиал Кубанского аграрного университета. Правда, учился он на инженера, а я на агронома.

Вскоре я понял, что моя душа не лежит к земле и я бы не хотел всю жизнь провести на поле. Но этот инсайт, к сожалению, посетил меня только на втором курсе, а я знал, что начатое нужно доводить до конца. Вот и довел — в 2014 году стал дипломированным агрономом.

Работать начал еще будучи студентом. Около двух лет был продавцом-консультантом в одной крупной розничной сети. После института я переехал в Новороссийск. К тому моменту жизнь в Анапе мне наскучила, я хотел переехать в нормальный город, которым мне и показался Новороссийск. К счастью, ожиданий моих он не обманул.

В 2014 году в Новороссийск переехал и мой брат. До этого он работал по инженером на одну австралийскую компанию, участвовавшую в подготовке Красной поляны к Олимпиаде. После проведения игр контракт у брата истек, и он приехал ко мне с предложением запустить собственный проект — производство заборов из штакетника Portland Wood. Михаил взял на себя техническую часть, а я стал отвечать за связи с общественностью и поиск клиентов.

Один в поле

Portland Wood — это компания по производству элементов для заборов. В основе работы — технология трамбования полусухих деревянных смесей. Первоначально мы позиционировались как фирма, занимающаяся монтажом металлических заборов, но постепенно наш функционал заметно расширился: сегодня мы не только устанавливаем заборы, но и производим бетонные столбы, не требующие укладки ленточного фундамента, а также садово-парковую архитектуру — газоны, лавочки и др.

Наше производство высокотехнологичное, конкурентов в Новороссийске у нас нет. С одной стороны, это плюс — рынок почти не занят. С другой — очевидный минус, поскольку товар для людей незнакомый, его конкурентные преимущества, соответственно, тоже не понятны.

Отсутствие спроса стало первой сложностью, с которой нам пришлось столкнуться на старте бизнеса. Приходилось проводить большую просветительскую работу.

В итоге те, кто периодически обращаются к нам за кирпичным забором, после консультации решаются на штакетник.

Конкурентные преимущества этого материала — быстрота монтажа и точность геометрии. Если взять забор из простых бетонных столбов, то он в обязательном порядке потребует дополнительной обработки. Мы делаем столбы, которые привозим заказчику уже в готовом виде. Клиент сразу видит качество продукта и его внешний вид. Плюс такой забор не требует ленточного фундамента, каждый столб устанавливается отдельно. Поэтому не приходится производить капитальных земельных работ и можно очень быстро отгородиться от соседей, которые порой могут быть злыми или навязчивыми.

Бизнес на соседях

Запуск Portland Wood, в который мы вложили чуть больше миллиона рублей собственных накоплений, совпал с экономическим кризисом. Это обстоятельство, на мой взгляд, только подстегнуло наш бизнес, потому что моряки в Новосибирске получают зарплату в долларах, и с падением курса рубля их покупательская способность только выросла.

Сегодня на юге России частный сектор очень активно развивается, а компаний, способных оказать качественные услуги для таких клиентов, немного. Речь даже не о такой сложной технологии, как наша, а о простых заборах.

Обращаться к крупным компаниям довольно дорого, поэтому мануфактуры вроде нашей — идеальный вариант.

Открытие производственного цеха сложностей у нас не вызвало, помещение нашли по объявлению. Конечно, его внешний вид оставлял желать лучшего, зато там было все необходимое: вода и напряжение 380 В. Мы привели цех в порядок, сделали ремонт, подключили оборудование и запустились.

Как и у многих других предпринимателей, сразу обнаружилась проблема с персоналом. В нашем деле уровень мастерства и профессиональные компетенции играют ключевую роль. Эти качества напрямую влияют на величину конечного чека по каждому заказу. Как бы не был хорош продукт, любой бизнес — это не деньги, а люди. Сегодня Portland Wood на 100 % завязан на нас с братом, и поэтому его невозможно отжать, без нас он просто не заработает. Кроме нас двоих в штате на постоянной основе работают еще два человека. В сезонные пики мы привлекаем временный персонал.

Несмотря на то, что штат у нас небольшой, даже в такой коллектив сложно бывает найти людей, подходящих под все требования. Найти готового специалиста практически нереально, гораздо проще обучить его в процессе. Собственно, по этому пути мы и шли. У нас есть мастер, который работает с нами уже три года, — как раз тот случай, когда мы сами подготовили себе специалиста.

На сегодняшний день проблему с просвещением клиентов нам удалось решить. Portland Wood активно продвигали на Avito, а также через контекстную рекламу. Сегодня она настроена на три сайта: основной о заборах, сайт о розничной реализации наших готовых столбов (клиенты могут приобрести их для самостоятельного монтажа или для шеф-монтажа под нашим руководством), а также ресурс о садово-парковой архитектуре. Однако наша самая любимая группа клиентов — это соседи наших заказчиков. То есть те, кто уже познакомился с нашей работой вживую и остался ею доволен. Это, с одной стороны, самые лояльные, а с другой, бесплатные для нас клиенты.

Дело с финансовой отдачей

Сегодня наша компания обслуживает три города: Новороссийск, Анапу и Геленджик. Но и здесь про нас знают далеко не все потенциальные заказчики. Был даже забавный случай, когда к нам позвонил клиент, живущий в 150 метрах от нашего производства и не слышавший раньше о нашем существовании. Узнал о нас в последний момент перед покупкой забора у конкурирующей компании из Краснодара (для понимания — это 200 км от его дома). Поэтому в этом году нашим приоритетом станет реклама.

С другой стороны, пока наш бизнес существует в формате мануфактуры. Я много времени провожу на производстве и, соответственно, физически не смогу обработать большое количество клиентов.

Если думать о масштабировании, например, в Краснодар, где огромный частный сектор, придется закупать собственный автопарк и расширять штат наемных сотрудников.

Мой главный совет начинающим предпринимателям — занимайтесь делом, которое вас зажигает. В какой-то момент к нам пришло осознание, что мы делаем реально крутой продукт, мы не просто занимаемся перепродажей чего-то, а создаем новое производство. Конечно, в любом деле есть большой объем рутины, но ее не нужно бояться. Преодолевая рутину, ты можешь добиться отличных результатов!

И еще в бизнесе важно не просто делать абстрактно хорошее дело, но и следить за финансовой стороной вопроса, чтобы любимое занятие приносило еще и доход.

Не пропустите новые публикации

Подпишитесь на рассылку, и мы поможем вам разобраться в требованиях законодательства, подскажем, что делать в спорных ситуациях, и научим больше зарабатывать.

Цех по изготовлению евроштакетника

Ограждения из штакетника пользуются огромным потребительским спросом. Это связано с качеством и ценой продукции. Современное оборудование позволяет создавать красивые, легкие, долговечные и недорогие заборы. Производство евроштакетника может стать прибыльным бизнесом при правильной организации процесса.

Помещение

Производственный цех лучше расположить за городской чертой или в промышленной зоне. Это позволит сэкономить на аренде. А вот главный офис можно обустроить в деловой части города.

Минимальный размер помещения составляет 60 м 2 . Здесь необходимо организовать рабочее пространство, складское помещение, а часть площади задействовать под нужды персонала.

Обязательно наличие энерго- и водоснабжения. Важна и вентиляция. Особое внимание следует уделить пожарной безопасности. Затраты на аренду в среднем составят 45-70 тыс. руб.

Персонал

Для организации производства потребуется 3-5 рабочих. Из них 2 слесаря-сварщика, их помощники и технолог. Кроме этого понадобится бухгалтер, менеджеры по продажам и заведующий складом. Заработная плата может быть сдельной или фиксированной, здесь все решает руководитель.

Важно! Персонал желательно подбирать с опытом и специальным образованием.

Для ежемесячных выплат на заработную плату потребуется около 350-400 тыс. руб.

Сырьевая база

Основным сырьем для производства евроштакетника является оцинкованная сталь в рулонах. Она отличается своей пластичностью, это позволяет изготавливать профиль любых размеров и конструкций.

Цинк нужен для защиты металла от коррозии, поэтому при выборе материала важно уделить этому моменту особое внимание. Чем толще слой покрытия, тем лучше считается материал.

Также некоторые производители покрывают оцинковку слоем оксидной пленки. Это значительно улучшает эксплуатационные качества готовой продукции.

На защитный слой наносят грунтовку, а затем окрашивают полимеризованным слоем цветного пластика. В итоге получается сырье, которому не страшны ультрафиолетовые лучи, дожди и морозы.

Для приобретения сырья лучше заключать договор непосредственно с производителем. Так удастся сэкономить на процентах дилера. Затраты на приобретение стали с полимерным покрытием составят около 200 тыс. руб.

Оборудование и технология производства

Стоимость станков зависит от бренда, страны производителя и мощности. Для производственной линии понадобится следующее оборудование:

- Прокатный стан – от 300 тыс. руб.;

- Станок для размотки рулонов – от 150 тыс. руб.;

- Аппарат для резки металла – от 250 тыс. руб.;

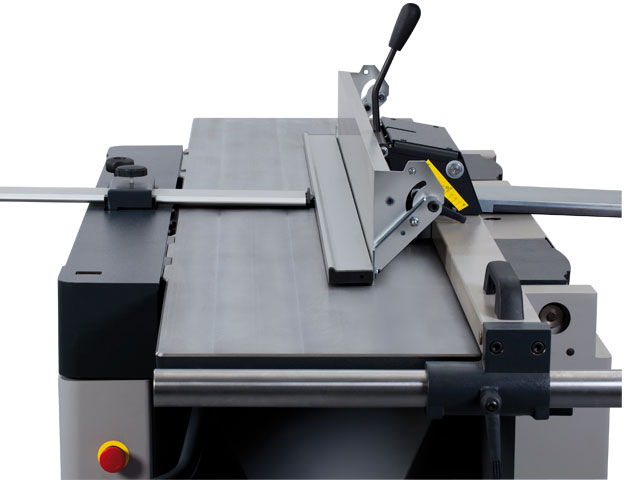

- Упаковочный стол – от 180 тыс. руб.

Итого на оборудование понадобится выделить 880-1200 тыс. руб.

Процесс производства выглядит следующим образом:

- Из разматывающего барабана стальная лента подается на прокатный станок.

- Прокатный стан из гладкого листа делает профиль заданной формы.

- Гильотина нарезает полученный профиль на штакетник.

- Готовый штакетник подается на приемный стол, где упаковывается для складирования.

Для уменьшения затрат можно использовать ручные станки, но это конечно скажется на выработке. Для обслуживания такой линии понадобится всего трое квалифицированных рабочих. Наладив сбыт и вернув часть затрат, можно автоматизировать линию.

Можно купить оборудование, бывшее в употреблении. Это значительно уменьшит затраты. Но в этом случае нужно быть готовым к поломкам, то есть иметь в штате хорошего механика. Все зависит от бюджета, который в распоряжении предпринимателя.

Важно! Желательно не приобретать станки по отдельности. Лучше и дешевле закупить готовую линию от проверенного производителя.

Продвижение и каналы сбыта

Основной целевой аудиторией евроштакетника считаются розничные покупатели - владельцы частной недвижимости. Они огораживают свои земельные участки, как правило, штакетником высотой до 1,5 м. Такие продажи дают прибыль, но плохо то, что покупатель приходит всего 1 раз.

Оптимальный вариант - найти оптового покупателя, например, сеть строительных гипермаркетов. Но для продвижения товара в таких масштабах потребуется от 10 млн. руб. и более оборотных средств.

Итак, на начальном этапе продаж штакетника необходимо найти каналы сбыта среди владельцев строительных магазинов или торговых точек на рынках. Это обеспечит небольшой, но постоянный доход. Также не следует исключать перекупщиков, которые продвигают товар через сеть или в офисах с образцами. То есть не имеют собственных складских помещений. Интернет-торговля сейчас на пике популярности.

Любой канал продвижения необходимо мониторить, отдавая предпочтение наиболее эффективным и прокачивая остальные. Здесь также все зависит от предполагаемого бюджета.

Итак, для поиска каналов сбыта можно воспользоваться следующими советами:

- Интернет-реклама. Разработка и создание специального сайта с последующим продвижением в поисковых системах.

- Продвижение сайта при помощи контекстной рекламы в Google adwords и Яндекс директ.

- Продвижение в социальных сетях.

- Создание канала на Youtube. Грамотно составленные видео приводят к росту доверия и соответственно продаж.

- Создание отдела продаж. Опытные менеджеры по продажам - приносят львиную долю дохода. Они должны активно искать покупателей, назначать встречи, знакомиться с потенциальными покупателями, раздавать образцы.

На начальном этапе на рекламу потребуется около 100 тыс. руб.

Основные траты

Подводя итоги, можно примерно посчитать, во что обойдется бизнес по производству евроштакетника:

- Аренда помещения под производство – 45-70 тыс. руб.

- Затраты на приобретение сырья – 200 тыс. руб.

- Оборудование – 880-1200 тыс. руб.

- Заработная плата – 350-400 тыс. руб.

- Реклама и продвижение продукции – от 100 тыс. руб.

Значит, на создание и раскрутку бизнеса по производству штакетника потребуется около 1575- 1970 тыс. руб.

Цена реализации готовой продукции за 1 п.м. составляет около 250 руб. при себестоимости материалов и вложений практически в половину ниже. Если правильно организовать производство и найти каналы сбыта, то рентабельность бизнеса составит порядка 30-50%. Полностью компенсировать все понесенные затраты получится за пару сезонов. Рекомендуем посмотреть существующих производителей строительных материалов и произвести конкурентную разведку.

Идея для бизнеса. Оборудование для производства евроштакетника

Заборы из штакетника всегда пользовались большим потребительским спросом. Оборудование для производства евроштакетника позволяет создать красивое, легкое, недорогое ограждение участка. Производство таких заборов может быть весьма прибыльным делом при относительно небольших вложениях.

Что такое евроштакетник

Заборы из штакетника известны всем хотя бы по американским фильмам. Это красивые, как правило, белые и часто исключительно декоративные ограждения.

Евроштакетник, в отличие от штакетника, производится из металла. Не уступая последнему в эстетике, он имеет целый ряд преимуществ:

- срок службы забора из евроштакетника составляет более 30 лет;

- исключено возгорание такого ограждения для участка;

- особая прочность в сравнении с деревянным штакетником;

- такой забор относительно недорого стоит;

- ограждение из евроштакетника легкое в монтаже и транспортировке.

Все это делает производство данного матеариала перспективным, высоко рентабельным направлением бизнеса. Для старта же понадобится несложное оборудование для производства евроштакетника.

Сырье для производства евроштакетника

Евроштакетник изготавливается из оцинкованной рулонной стали. Такая сталь – идеальный материал для подобного продукта. Она достаточно пластична, чтобы формировать из нее профиль нужной формы, но в то же время она может успешно справляться со своей прямой задачей защиты домовладения от нежелательного проникновения.

Слой цинка защищает сталь от коррозии. И чем толще этот слой, тем качественней, долговечней и, соответственно, дороже рулонный материал для производства евроштакетника. Дополнительной антикоррозийной стойкости цинка добиваются посредством пассивации, когда поверхность покрывается растворами окислителей, что приводит к образованию дополнительного защитного слоя – оксидной пленки.

Следующий слой – грунтовочный. Затем – полимеризированный слой цветного пластика. Этот слой имеет не только эстетическую функцию, но и обеспечивает дополнительную защиту от коррозии. Такой материал не разрушается ни от воды, ни от прямых солнечных лучей, ни от сильных морозов.

Оборудование для производства евроштакетника

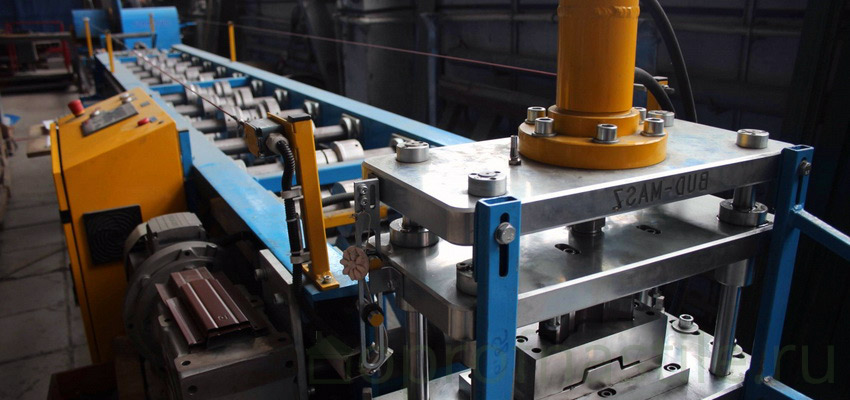

Если было решено организовать изготовление такого материала, то понадобятся определенные агрегаты. Линия для производства евроштакетника состоит из нескольких компонентов:

- барабан для размотки рулонного металла;

- прокатный стан;

- профильная гильотина;

- стол для упаковки готовой продукции.

Только прокатный станок для производства евроштакетника стоит ориентировочно 250 тыс. руб. Весь набор агрегатов обойдется не менее чем в 800 тыс. руб.

Технологический процесс производства евроштакетника

Если кратко, то процесс производства выглядит приблизительно таким образом. Разматывающий барабан подает ленту стали в прокатный стан. Тот, в свою очередь, из гладкого листа изготавливает профиль определенной формы. Гильотина нарезает этот профиль по нужным размерам. Это можно делать и ручными ножницами. Затем продукция подается на приемный стол, где упаковывается для последующей отправки заказчику.

Удешевить производство можно, отдав предпочтение ручным станкам. Обслуживать линию могут всего трое обученных рабочих. Впоследствии, уже наладив сбыт, можно автоматизировать линию. Качество конечного продукта будет зависеть от того, какое именно оборудование для производства евроштакетника используется. Оборудование существует разной мощности. Также существует возможность купить агрегаты, бывшие в употреблении. Все зависит от бюджета, которым располагает предприниматель. Не следует только покупать агрегаты по отдельности. Лучше приобретать готовую к работе, укомплектованную линию проверенных производителей.

Станок для евроштакетника

Металлический штакетник — современный материал для строительства заборов, спрос на который только в последние 4-5 лет увеличился более чем вдвое. Поэтому его изготовление — перспективный бизнес как для новичков в отрасли, так и для металлопрокатных компаний, которые ищут точки роста. Для запуска такого производства нужен цех, склад, как минимум один погрузчик, кран-балка и, конечно же, станок для евроштакетника. О том, что собой представляет линия по производству штакетника металлического, и как ее выбрать — ниже.

Оглавление статьи

Из чего состоит станок для производства металлического штакетника

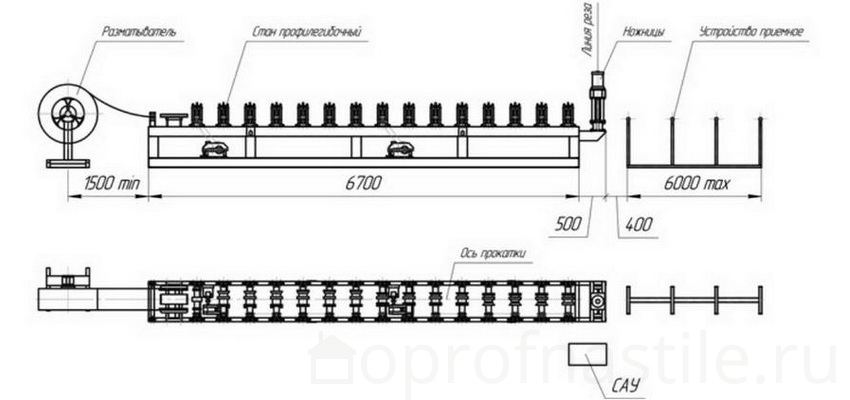

Станок для изготовления евроштакетника обычно состоит из:

- Разматывателя для рулона стальной ленты.

- Прокатного (профилегибочного) стана.

- Отрезного устройства.

- Приемного устройства.

- Шкафа управления с пультом.

Из этих элементов обязателен, по сути, только прокатный стан — делать металлический штакетник можно из уже нарезанных стальных полос в полуавтоматическом режиме. Но производительность в этом случае очень низкая, поэтому отдельно станок по производству штакетника из металлического профиля ставят крайне редко: либо когда нужно делать евроштакетник на объекте, например, из-за сложности логистики, либо при разворачивании производств в местах с очень дешевой рабочей силой. А для эффективного постоянного производства пятиэлементная комплектация линии — необходимый минимум.

На чертеже выше — пример линии для евроштакетника в полной комплектации, но без сегмента упаковки. Поскольку большинство станков модульные, необходимое оборудование всегда можно быстро добавить или, например, заменить на более мощное, если нужно увеличить производительность линии.

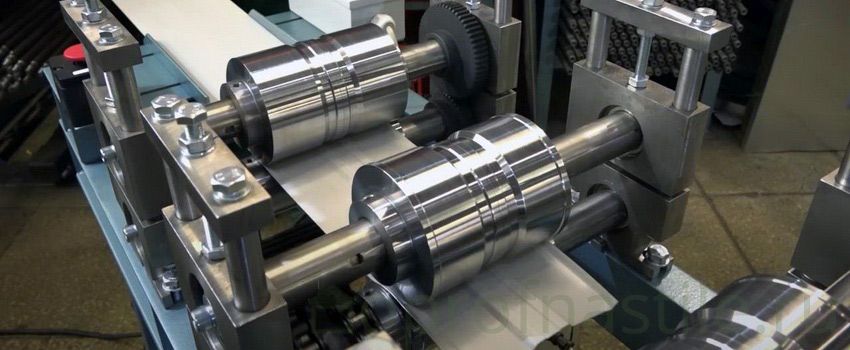

Консольный разматыватель

Оборудование для закрепления и разматывания рулона металла. Станок для штакетника металлического комплектуется узким размотчиком, рассчитанным на максимальную ширину рулона 300–320 мм.

Самые простые размоточные устройства состоят из катушки на 3–4 разжимных «лепестка» и одной опоры. Они разматывают рулон с постоянной скоростью и управляются вручную.

Для увеличения производительности разматыватели могут комплектоваться:

- прижимным роликом, который будет придавливать рулон и препятствовать его распушению;

- системой управления, которая будет автоматически менять скорость размотки в зависимости от уровня провисания полосы металла;

- маслостанцией для облегчения обслуживания.

Мощность электродвигателя у размотчиков, которыми комплектуется станок для изготовления металлического штакетника, обычно составляет 3–4 кВт. Двигатели меньшей мощности ставят редко, поскольку, даже если они смогут размотать рулон с нужной линейной скоростью, работать они будут на пределе возможностей, что значительно снизит срок службы оборудования.

Прокатный стан

Профилегибочный стан — ключевое оборудование для производства евроштакетника. Он состоит из 6–12 клетей. Каждая клеть — это два ролика из высокопрочной стали с заданной геометрией поверхности, установленных друг над другом с минимальным зазором. Эти ролики продавливают стальную полосу, придавая ей нужную форму профиля. Каждая последующая клеть все сильнее закрепляет профиль.

Обычно прокатный стан профилирует один вид профиля из одной полосы металла. Но есть и профилегибочные станы, которые могут одновременно выпускать два вида евроштакетника. Это возможно либо при увеличенной ширине стана с двумя комплектами роликов разной геометрии, либо при двухэтажном исполнении. В обоих случаях линия комплектуется двумя размоточными устройствами или одним широким.

Отрезное устройство

Гильотинные или просечные ножницы нужны для реза уже профилированных полос металла на отдельные штакетины. При этом чтобы рез получился ровным, без деформации верхнего края планки, станок для металлоштакетника приостанавливается на доли секунды на время рубки.

Кроме обычного прямого реза, многие линии комплектуются 3D-ножницами для производства евроштакетника с фигурной кромкой. Такое отрезное устройство позволяет получать металлический штакетник с верхней кромкой в форме трапеции, полукруга или пики. Возможность фигурной резки расширяет ассортимент с минимальными затратами.

Как правило, на станок для производства штакетника из металла ставят одни прямые ножницы с возможностью быстрой смены ножа для перехода на фигурную резку. Но для большей производительности, особенно на высокоскоростных линиях, ножницы с разными видами ножей могут устанавливаться последовательно, что позволяет менять форму реза буквально на лету.

Приемное устройство

Обычно в качестве приемного устройства выступает стандартный роликовый конвейер (рольганг). В этом случае рабочие вручную формируют пачку и упаковывают ее. Для повышения производительности вместо неприводного рольганга можно установить автоматический укладчик, который будет формировать пачку без привлечения оператора. Для высокоскоростных линий это базовая опция.

Некоторые станки для металлического штакетника комплектуются полноценной упаковочной линией, в которую входит автоматический укладчик для формирования пачки, приводной подающий рольганг, модуль упаковки и приводной приемный рольганг. Не считая водителя погрузчика, такую линию может обслуживать всего один оператор.

Система автоматического управления

Все оборудование для производства металлического штакетника для слаженной работы необходимо связать в одну систему. Для этого линия комплектуется системой автоматического управления, которая позволяет станку работать с минимальным контролем со стороны оператора.

Система автоматического управления контролирует все — от скорости размотки рулона металла, до расчета времени сработки ножниц и приостановки проката на время реза. При этом работой всей линии оператор управляет с одного пульта.

Помимо контроля изготовления евроштакетника, система автоматического управления быстро отрабатывает возникшие нештатные ситуации, предотвращая повреждение линии. Скорость реакции автоматики несопоставимо больше скорости реакции человека, поэтому после аварийной остановки производство металлического штакетника легко возобновить сразу же после устранения изначальной неисправности.

Без единой системы автоматического управления все оборудование для евроштакетника будет работать по отдельности. Это увеличит количество персонала, необходимого для обслуживания линии, а также осложнит запуск и остановку станка. Как правило, в полуавтоматическом режиме линию останавливают, когда металл в рулоне заканчивается.

5 тонкостей, которые нужно знать, чтобы выбрать качественный станок для производства евроштакетника

Производство евроштакетника технологически простая задача. Для работы линии не нужно поддерживать постоянную температуру и влажность, обеспечивать особые условия хранения сырья и готового металлоштакетника, работать с токсичными материалами, нанимать высококвалифицированный линейный персонал. В таких условиях производительность линии по производству евроштакетника и среднее время ее простоя из-за неисправностей практически целиком зависит от качества самого станка. Поэтому мы решили дать несколько советов, которые помогут выбрать качественный станок для производства металлоштакетника.

Сразу оговоримся, наши рекомендации рассчитаны в основном на относительных новичков в этом бизнесе: у завода есть специалисты, которые смогут сформулировать требования к оборудованию по производству металлического штакетника, а вот у начинающих предпринимателей такой экспертизы, как правило, нет. Именно для них наши советы будут полезны.

Тонкость первая: избегайте пневматики и гидравлики. Пневматические и гидравлические механизмы удобны и эффективны. Но у них есть один очень существенный недостаток — при сильном снижении температуры они перестают работать, во всяком случае так, как от них ожидается. Поэтому производство металлоштакетника на станках с пневматическими и гидравлическими приводами зимой возможно только в отапливаемых цехах. А это сильно сказывается на прибыли — иногда такое производство просто нерентабельно.

Тонкость вторая: проверяйте «начинку». Нет ничего страшного в покупке китайского станка, если вы знаете, на что идете. Тем более что некоторые китайские бренды сейчас делают надежные производственные линии и предоставляют сервис, которым может похвастаться далеко не каждый европейский производитель. Но когда под видом европейского или российского станка продают линию, снизу доверху набитую китайской электроникой и механизмами — это почти всегда говорит об очень плохом качестве. И сильно завышенной цене. К сожалению, такие случаи отнюдь не редкость. Поэтому перед покупкой постарайтесь заглянуть «под капот» и узнать о ресурсной базе предприятия как можно больше.

Тонкость третья: вам нужна не просто продажа станка, а продажа с наладкой. Пусконаладочные работы стоят недешево, особенно с учетом проезда и проживания приглашенных специалистов. Поэтому владельцы небольшого производства склонны экономить на них, нанимая местных мастеров. Это ошибка, которая может стоить очень дорого. Представьте, что, несмотря на все усилия, линию на изготовление евроштакетника нормально запустить не удалось — планки получаются с дефектами, не удается добиться ровного отреза и так далее. При этом причина неисправности может быть как в самом станке, так и в руках тех, кто пытался наладить его работу. В результате проблемы будут и у заказчика, который потратит много сил на запуск линии в работу, и у завода, репутация которого получит существенный урон. Такая ситуация невыгодна изготовителю станка, поэтому редкие серьезные производители поставляют оборудование «как есть», без обязательных пусконаладочных работ силами своих представителей. Покупать станки лучше именно у заводов, которые дорожат своей репутацией.

Тонкость четвертая: минимальная скорость смены рулона. Изготовление штакетника металлического в сезон — это работа на поток, когда каждая потраченная на простой станка минута оборачивается недополученной прибылью и потерей клиентов. На количество и длительность простоев ощутимо влияют только две вещи: надежность станка, то есть количество и сложность его поломок, и скорость смены рулона в разматывателе. И если на первый фактор можно повлиять, выбрав качественный станок проверенного изготовителя, то второй — характеристика размоточного устройства, на которую далеко не каждый обращает внимание. По возможности выбирайте разматыватель, смена рулонов в котором занимает наименьшее время. Кроме того, если линия в цеху не одна, лучше, чтобы загружать рулон можно было со специальной тележки — это разгрузит кран-балку.

Тонкость пятая: чем больше автоматики, тем лучше. Линии с автоматическим управлением дороже обычных станков, но они достаточно быстро окупаются за счет более высокой производительности, уменьшения количества персонала и снижения требований к квалификации сотрудников. Человек на производстве — это всегда источник ошибок, поэтому, чем меньше влияние человеческого фактора на производственный цикл, тем лучше. Кроме того, за линию вы платите один раз, а заработную плату сотрудникам каждый месяц.

Что в итоге?

Станок для производства евроштакетника — комплекс оборудования, который состоит как минимум из пяти элементов: разматывателя, прокатного стана, ножниц, приемного устройства и системы автоматического управления. При выборе производственной линии важно обращать внимание на пять деталей:

- Избегайте станков с пневматическим и гидравлическим оборудованием.

- Старайтесь узнать, что у оборудования внутри, чтобы не купить китайский станок по цене европейского.

- Покупайте линию у производителя, который не просто продает оборудование, а выполняет пусконаладочные работы.

- Выбирайте станок с минимальным временем смены рулона.

- Чем сильнее автоматизирована линия, тем она надежнее и производительнее.

Полезная статья? Сохраните ее в соцсетях, чтобы не потерять ссылку!

Производство металлического штакетника

На рынке сегодня немалое количество материалов, которые предназначены для изготовления заборов. Металлические штакетники среди них пользуются повышенным спросом. Данный материал появился относительно недавно, но уже успел завоевать доверие покупателей. Он характеризуется следующими качествами: небольшим весом, приемлемой стоимостью и привлекательным внешним видом. А раз есть спрос, то почему бы не предоставить потребителям дополнительное предложение и не открыть свое производство металлического штакетника с нуля?

Необязательно начинать бизнес с внушительных капиталовложений. На первых порах можно обойтись и небольшими суммами. А как, сейчас рассмотрим.

Техническое оснащение цеха

Технология изготовления изделий несложна и будет понятна каждому. Для осуществления всех ее этапов в первую очередь необходимо позаботиться о техническом оснащении своего будущего цеха. Стандартная линия для производства металлического штакетника состоит из следующих машин и аппаратов:

- Разматыватель. Данный автомат подает металлическую ленту в прокатный станок из рулона.

- Прокатный станок. Это основное оборудование, где из гладкой заготовки получается готовый профиль нужной геометрии.

- Отрезное устройство. Здесь можно использовать как ручные приспособления (просечные ножницы), так и механические (гильотина). Каждый из них предназначен для нарезания готовых профилей согласно заданным размерам.

- Приёмный стол. Он служит накопителем готовой продукции. Отсюда осуществляется упаковка материала.

Идеальный вариант – купить сразу всю линию. Но некоторые предприниматели сами ее комплектуют, покупая аппараты по отдельности. Самым дорогостоящим из всех является именно прокатный станок для производства металлического штакетника.

Итоговая стоимость линии будет зависеть от следующих факторов:

- планируемых объемов,

- вида готовых изделий,

- фирмы-производителя,

- новизны станков.

Минимальная стоимость линии – 800000 руб. Но в данном случае производительность ее будет невысока. Но на первых порах хватит и ее. Ведь вы далеко не сразу обзаведетесь постоянными клиентами, скупающими у вас всю готовую продукцию.

Желательно купить оборудование для производства металлического штакетника уже полностью автоматизированное. Но денег вложить тогда придется гораздо больше. Зато потребуется минимум человеческого труда.

Как вложить в бизнес минимум средств?

1.Сырье. Постарайтесь найти таких поставщиков сырья, которые предлагают самые выгодные условия, как по цене, так и по срокам доставки.

2.Оборудование. Здесь нужно быть очень осторожными. Ведь от качества станков будет зависеть в итоге и качество выпускаемой продукции.

Поищите выставленные на продажу поддержанные аппараты. Такие стоят совсем недорого. И грамотно подойдя к их выбору, можно приобрести хорошую технику.

Средняя цена оборудования для производства металлического штакетника малой мощности гораздо ниже высокопроизводительных станков. Начните с мини-предприятия. А с развитием бизнеса, расширяйте свой завод.

Не автоматизируйте процесс. В принципе, обслуживать небольшую линию по силам и 3-5 рабочим. Ручные станки стоят намного дешевле. Некоторые умельцы даже делают прокатный станок сами. Если вы что-то в этом понимаете, почитайте, поспрашивайте на форумах, как сделать станок для производства металлического штакетника своими руками и попробуйте такой соорудить. В этом случае затраты снизятся до минимума.

3.Помещение. Если вы планируете запустить небольшое предприятие, то не стоит арендовать большое помещение, половины площади которого вы и использовать не будете. Вполне подойдет небольшой цех где-нибудь за чертой города. Главное, чтобы здесь было электричество и водоснабжение.

Другие материалы:

Финансовые затраты на производство блок контейнеров и спрос на этот вид изделий заставляет всерьез р.

Транспортные перевозки, это один из наиболее распространенных видов доставки грузов. Необходимость п.

Фасадные термопанели – современный материал, используемый для отделки зданий. Прекрасные технические.

Читайте также: