Производство станков для резки металла

Обновлено: 05.07.2024

На многих машиностроительных производствах (мебели, вентиляций, в автомобиле- и авиастроении) в разряд важнейших входят заготовительные операции. Раскрой листового металла на современных предприятиях сегодня осуществляется при помощи разных технологий, из которых наиболее современной является оптоволоконный раскрой с помощью станков лазерной резки металла с ЧПУ. Они обеспечивают чистовую резку материала в автоматическом режиме.

Почему оптоволоконная технология - лучше других?

Технология оптоволоконной резки сегодня массово распространена на металлообрабатывающих предприятиях в силу технических характеристик. Она обеспечивает высокую точность фокусировки благодаря наличию фокусирующей линзы в «голове». Такая линза позволяет отказаться от дорогой фокусирующей системы, чего при газовой технологии сделать невозможно - это в разы увеличивает издержки производства на обслуживание оборудования.

Передача луча происходит на большие расстояния. Также у таких установок выше КПД: у газовых - 5%, а волоконные - 35%.

Конструкция устроена просто и неприхотлива к условиям эксплуатации, ее не нужно постоянно настраивать, проводить юстировку или чистку. В нее входят унифицированные легкозаменяемые элементы: резонатор, режущая голова, ЧПУ-стойка и другие. Излучатель может прослужить до 100 000 часов.

Выбор технологии раскроя зависит от толщины и марки металла. С помощью волоконных станков можно обработать большое количество разных металлов (черные, нержавеющие и цветные). CO2 лазер цветной металл резать не может. Поэтому оптоволоконные установки лазерной резки считаются универсальным и экономически выгодным решением, которое позволит снизить себестоимость обработки.

Как выбрать станок

Прежде чем приступить к выбору установок лазерного раскроя, необходимо определить сферу их применения (вид и марка обрабатываемого металла), а также режим эксплуатации (смена или круглосуточно). Важными характеристиками при покупке выступают:

- Производительность - оборудование в зависимости от модели может поддерживать работу в 1 - 3 смены с технологическими перерывами.

- Мощность резонатора - 1000 - 20 000 Вт. Конструкция комплексов в наличии оснащена лазерными источниками IPG, производства Германии или России и Raycus из Китая.

- Высокая скорость раскроя - портальная система перемещается со скоростью 70 - 280 м/мин. Работает долговечно за счет конструкции порталов, которые изготовлены из авиационного алюминия. Материал отличается высокой прочностью и легкостью, но стойкостью к деформациям.

- Перемещение по осям X / Y / Z - 3000 - 6040 / 20 - 2020 / 100 - 240 мм.

- Ускорение - 1 - 3 G.

Плюсы заказа в КАМИ

В компании представлен большой выбор лазерных станков азиатских и европейских производителей. На базе КАМИ работают три складских комплекса, вмещающих сотни моделей оборудования и инструмента.

Оборудование для резки металла можно купить на выгодных условиях - компания гарантирует доступные цены без сторонних накруток, так как вся продукция поставляется напрямую с завода-производителя. А также предоставляет:

Станок лазерной резки металла с ЧПУ

Мощность лазера, Вт 1500 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Макс. Ø трубы 220 мм Макс. длина трубы 6000 мм Максимальный вес трубы, кг 200 кг Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 3000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 3000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1500 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 1500 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В Масса 7500 кг

Мощность лазера, Вт 1500 Лазерный источник Raycus Макс. Ø трубы 120 мм Макс. длина трубы 6200 мм Максимальный вес трубы, кг 120 кг Мощность 24.00 кВт Напряжение 380В Масса 3200 кг

Мощность лазера, Вт 2000 Лазерный источник Raycus Макс. Ø трубы 120 мм Макс. длина трубы 6200 мм Максимальный вес трубы, кг 120 кг Мощность 24.00 кВт Напряжение 380В Масса 3200 кг

Мощность лазера, Вт 3000 Лазерный источник IPG Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 3000 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Макс. Ø трубы 220 мм Макс. длина трубы 6000 мм Максимальный вес трубы, кг 200 кг Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 4000 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 6000 Лазерный источник IPG Размер стола 6000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В Масса 7500 кг

Мощность лазера, Вт 1000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Макс. Ø трубы 220 мм Макс. длина трубы 6000 мм Максимальный вес трубы, кг 200 кг Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 3000 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 4000 Лазерный источник IPG Размер стола 6000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1500 Лазерный источник IPG Размер стола 300х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1500 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Видео

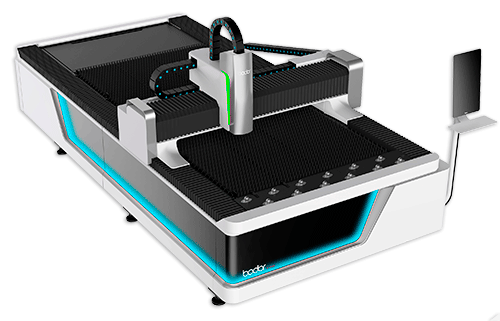

Официальный дилер BODOR, G-Weike - ООО "Компания "РуСтан" предлагает станки для лазерной резки металла для среднего и малого бизнеса. Bodor это высокотехнологичные и надежные комплексы, которые используется для высокоточной раскройки материала точностью до 0,1мм без заусенцев кромки (грата). Доставка и пусконаладочные работы осуществляются по Москве и Российской федерации.

Волоконное лазерное оборудование успешно применяется в сферах производства, где необходимо максимально точно раскроить металл. Оптоволоконные лазерные станки с ЧПУ подходят, как для серийного производства, так и для единичного изготовления продукции. Благодаря высокой точности лазерной резки металла, оборудование используется в машиностроении и производстве, где необходима гравировка металлической поверхности или ее фигурная резка.

Особенности лазерных резаков по металлу

Лазер по металлу представляет собой аппарат, предназначенный для обработки металлических поверхностей любой сложности. Основным режущим инструментом аппарата является луч лазера, который очень просто сфокусировать на поверхности и задать необходимую операцию. Передача лазерного луча от источника к режущей головке происходит по оптоволоконному кабелю, именно поэтому такие станки называют волоконными. Под воздействием лазерного луча происходит разрушение металла из-за высокой плотности энергетической отдачи, поступающей от него на поверхность. То есть в рабочей зоне луча осуществляется нагрев поверхности металла до той температуры, при которой он начинает плавиться. Поэтому лазерная резка металла с ЧПУ считается максимально высокоточной. При том, что оборудование не имеет механического контакта с обрабатываемой поверхностью металлической заготовки.

Преимущества станка с лазерной резкой металла

- высокий процент производительности;

- работа оборудования полностью автоматизирована;

- высокоточный раскрой материла;

- обработка детали по любой траектории;

- получение качественной кромки, не требующей дополнительной обработки;

- существует возможность лазерный станок с ЧПУ купить недорого.

Во многих производственных сферах применяется современное спец оборудование для лазерной резки металла, купить которое можно в специализированной компании. Наибольшей популярностью пользуется именно лазерный станок с ЧПУ по металлу, так как раскроить его более точным образом не представляется возможным. При этом стоимость станка лазерной резки металла зависит от его функциональности, завода-изготовителя и наличия дополнительных функций.

Чем мы лучше конкурентов?

1. Более 300 станков BODOR поставлено в РФ.

2. Только у нас есть несколько подменных лазерных источников IPG и MAX на случай ремонта.

3. Только у нас есть оборудование для ремонта источников MAXPHOTONICS.

4. Пополняемый склад станков, запчастей и расходников.

5. Полное руководство по эксплуатации на русском языке.

6. Уникальное программное обеспечение BodorPro 2.

Станки ЧПУ плазменной и газокислородной резки металла HyperCUT

На базе платформы HyperCUT® производятся системы с рабочими зонам от 1500*3000 мм до 2500*24000 мм, применяются различные источники плазмы с силой тока от 45 до 800А, устанавливаются классические системы управления ЧПУ, а так же передовые системы управления производства Hypertherm EDGE-Connect в сочетании с узкоструйными источниками плазмы серии XPR поколения X-Definition, позволяющие получать максимальное качество кромки при раскрое низкоуглеродистой стали, нержавеющей стали и алюминия

Оборудуется источниками плазмы от 45 до 500 А (Powermax, MAXPRO200, HPR ManualGasConsole, АРИА, Thermacut, ПИОН) . Система управления станком SF стандартная, параметры плазменной резки (скорость, ток, давление газов, высота и время пробивки) устанавливаются вручную.

В данной комплектации станок плазменной резки с ЧПУ HyperCUT успешно конкурирует по качеству с многими импортными аналогами, при этом надежность и стоимость существенно отличаются в пользу машины HyperCUT, в чем и состоит выгода приобретения.

Машины термического раскроя листового металла с ЧПУ HyperCUT® с системой управления EDGE® Connect компании Hypertherm

О борудуется источником плазмы от 170 до 800 А (Powermax, MAXPRO200, HPR AutoGasConsole, HPR ManualGasConsole, XPR).

Система управления EDGE Connect обеспечивает автоматические настройки скорости резки, высоты и времени пробивки, замедлений на радиусах и углах, управления подачей газов.

Минимизируется человеческий фактор. Автоматизация скорости, режима подачи газов при резке отверстий позволяет получает отверстия хорошего качества на толщинах до 20 мм при соотношении диаметра к толщине 1:1, так же автоматизирована резка со скосом под фаску.

Оборудуется источниками плазмы от 45 до 500 А (Powermax, MAXPRO200, HPR ManualGasConsole, АРИА, Thermacut, ПИОН).

Система управления устанавливается как стандартная, так и EDGE® Connect.

Труборез для круглой и профильной трубы, диапазон диаметров реза 50-400 мм, и профиль - 200х200 мм. Вращатель трубы с четырехкулачковым токарным патроном, управляется системой ЧПУ, вращение патрона осуществляется сервоприводом через прецизионный редуктор

Конструкция станка : портальная, стальная, независимая от рабочего стола

Количество точек опоры портала 4

Рабочий стол : независимый, секционный,, вытяжной, оборудован шлакобункерами для сбора отходов

Условия эксплуатации: закрытое помещение цеха +5…+40˚С

Система питания 220 В, 50 Гц

Потребляемая мощность, кВт до 2,5

Размеры обрабатываемого листа 1500х3000, 1500х6000, 2000х3000, 2000х4000, 2000х6000, 2000х8000 2000х12000, 2000х24000, 2500х12000 мм

Тип привода сервопривод с планетарным редуктором

Количество резаков по ТЗ

Скорость позиционирования до 25 000 мм/мин

Точность позиционирования 0,1 мм

Система контроля высоты и поиска поверхности автоматическая

Система контроля высоты для газокислородной резки автоматическая / ручная

Максимальная толщина реза для газа, мм 200

Максимальная толщина реза для плазмы, мм зависит от источника плазмы

ЧПУ Промышленный контроллер на базе процессора индустриального процессора ARM

Расположение ЧПУ На портале, перемещается вместе со станком

Управление Панель ЧПУ, беспроводной пульт ДУ

Система автоматического контроля высоты плазмотрона автоматическая, с системой "умный прожиг"

Жесткая стальная конструкция портала с фрезерной обработкой плоскостей обеспечивает геометрическую точность реза, без волн и дробления

На машины термической резки HyperCUT устанавливаются механизмы перемещения резака по оси Z собственной разработки. Высокая жесткость, основание из стали 10 мм, ход штока 230 мм, надежная работа в круглосуточном режиме при токах резки до 400А.

На станок могут устанавливаться несколько суппортов вертикального перемещения резаков по оси Z для газовой и плазменной резки.

Система контроля высоты плазмотрона с датчиком определения поверхности металла омического типа и гальванической развязкой стабильно работают практически при любых нагрузках.

Оси Z оснащены системой защиты резака от поломок при столкновении с деталью.

Высота портала над поверхностью стола более 400 мм без труда позволяет укладывать заготовки толщиной до 200 мм.

Функция динамической пробивки металла увеличивает срок службы сопел и колпачков благодаря минимизации попадания брызг металл во время пробивки.

В системах газокислородной резки применяются резаки Messer (Германия), клапаны SMC (Япония), система автоматического поджига и контроля высоты газового резака ОНС. Доступны различные варианты размещения газового резака.

Система приводов: на станках Hypercut применяются только сервоприводы переменного тока, передача крутящего момента через прецизионный понижающий редуктор, благодаря чему станок HyperCUT имеет высокие динамические характеристики и точность воспроизведения контура вырезаемой детали.

В стандартном комплекте машины термического раскроя входит:

1) Система плазменной резки с ЧПУ HyperCUT, сервоприводы с планетарными редукторами по осям XY, стальная станина с фрезерной обработкой плоскостей, опорные металлоконструкции, ось Z с ходом 230 мм, выполненная на стальном основании, ;

2) Вытяжной секционный рабочий стол - оснащен шлакобункерами для быстрого удаления отходов резки, изолированные секции, вытяжка только из той секции, где происходит резка, что позволяет снизить площадь забора воздуха, а значит расход тепла в холодное время года. Управление - пневматика SMC (Япония). Стол механически не связан со станком, что является важным фактором при работе с большими нагрузками.

3) Cистема контроля высоты THC для плазменной резки с функцией «умный прожиг» для увеличения ресурса сопел.

4) Защита плазмотрона от повреждений при столкновении с деталью,

5) Система поиска поверхности металла с дублирующим датчиком (ржавый, окрашенный, просто грязный металл режется так же как и чистый прокат).

6) Монтаж на объекте заказчика, ПНР и обучение оператора (за исключением стоимости проезда и проживания специалистов);

В комплект не входит источник плазменной резки, он подбирается отдельно, в зависимости от требующейся мощности и толщины раскраиваемого металла.

Система ЧПУ HyperCUT имеет промышленную специализированную русскоязычную панель управления, отличается повышенной надежностью и безотказностью в условиях производства, ЭМ-помех, загрязненности окружающей среды. Простота конструкции и надежность позволяет конкурировать по качеству со многими импортными аналогами, при этом стоимость и надежность существенно отличается в пользу машины серии HyperCUT, в чем и состоит выгода ее приобретения.

Промышленная специализированная система управления на базе индустриального процессора ARM, отличающаяся повышенной надежностью в условиях промышленной эксплуатации, загрязненности, ЭМ-помех.

Производитель – HYD Technology Co.Ltd

- адаптированный русскоязычный интерфейс;

- стандартная библиотека форм;

- определение положения листа по 2-м точкам;

- настройка всего цикла резки – скорость, ускорение, время пробивки, высота пробивки, настройка скорости на углах, автоматическая регулировка скорости при прохождении малых радиусов;

- фиксация количества пробивок на задание, оценка длины и времени реза;

- компенсация ширины реза;

- поддержка резки с края – важная функция при резке предельных толщин;

- возврат в точку пробивки / пробивка по номеру детали, ручной выбор детали;

- автоматически запоминает рабочее положение на момент аварийного отключения питания;

- автоматический контроль динамики скорости на углах и отверстиях для минимизации скоса;

- высокая стабильность и устойчивость такой системы в условиях промышленного производства, повышенной запыленности, ЭМ-помех (в отличии от ЧПУ под Windows на ПК);

- беспроводной пульт управления

- максимальная автоматизация и удобство процессов плазменной резки (резка, маркировка, резка со скосом) и кислородной резки (включая резку со скосом) - минимизирован человеческий фактор

- с ПО ProNest® автоматизировано: размещение деталей, траектория движения, сила тока, скорость и время резки, способ прожига и др параметры

- высокоэффективный раскрой, сводящий к минимуму площадь неиспользованного материала

- подготовка оборудования к резке деталей производится менее чем за пять минут независимо от опыта оператора

- конфигурация системы управления станком под конкретные задачи производства

Машина термического раскроя HyperCUT может быть оборудована системой газокислородной резки. Мы применяем резак MESSER (Германия) с системой автоматического зажигания факела и клапанами SMC (Япония), а так же дополнительно устанавливем систему автоматического контроля высоты факела ОНС. Система газокислородной резки с резаком MESSER (Германия) предназначена для резки пропаном или ацетиленом малоуглеродистых и низколегированных сталей и сплавов, толщинами от 1 до 300 мм. Опыт эксплуатации резаков MESSER на системах термической резки металла доказывает их экономичность и производительность.

Состав:

- газокислородный резак Messer в сборе, набор сопел для резки толщины до 200 мм.

- клапана SMC (Япония),

- система автоматического поджига и гашения факела;

- износостойкие шланги Nordberg,

- система управления

Одна ось Z под установку плазменного или газового резака.

Активный резак установлен на подвижный шток оси Z, а не использующийся - на парковочное место. Переустановка - вручную

Двойная ось Z

Два суппорта вертикального перемещения на одном основании, для каждого резака свой подъемник. Переключение с газовой резки на плазменную и наоборот происходит с панели управления. Оптимально для раскроя газом до 80 мм

Две отдельные оси Z

Отдельные суппорты для плазменной и газовой резки. Нет попадания брызг, окалины, дыма на газовый резак и систему автоматического поджига Газовый суппорт может быть как с собственным приводом по оси X, так и перемещаться вместе с суппортом плазмотрона.

Станки плазменной резки металла с ЧПУ HyperCUT ®

Машина термического раскроя металла HyperCUT разработана под нужды и особенности российских производств. Она режет листовой металл на толщинах 1 - 80 мм способом плазменной резки, в зависимости от мощности источника плазмы, и до 300 мм - способом газокислородной резки.

Читайте также: