Прокат черных металлов производство

Обновлено: 18.05.2024

Черный металлопрокат – один из самых востребованных материалов в сфере строительства, монтажа и производства станкового и железнодорожного оборудования, автомобилей, нефтедобывающего оборудования, для строительства мостов и других важных структурных объектов, и еще для десятка различных задач. Для производства металлопроката используется железная руда с различными присадками, при этом метод обработки и проката может быть разным в зависимости от того, какие характеристики и показатели должны быть у готового продукта.

В этой статье мы расскажем вам о том, какие методы изготовления металлопроката используются сегодня, какие продукты металлопроката наиболее востребованы на современном рынке и в чем их особенности!

Что такое черный металлопрокат

Черный металлопрокат подразумевает изделия из чугуна, железа, стали, а также различных сплавов на основе железа с добавлением цинка, марганца, молибдена, углерода, серы, меди и множества других примесей, призванных повысить эксплуатационные характеристики металла. эти материалы обладают высокой прочностью, и при этом имеют умеренную цену и легкодоступны в больших количествах.

Металл может обрабатываться двумя способами:

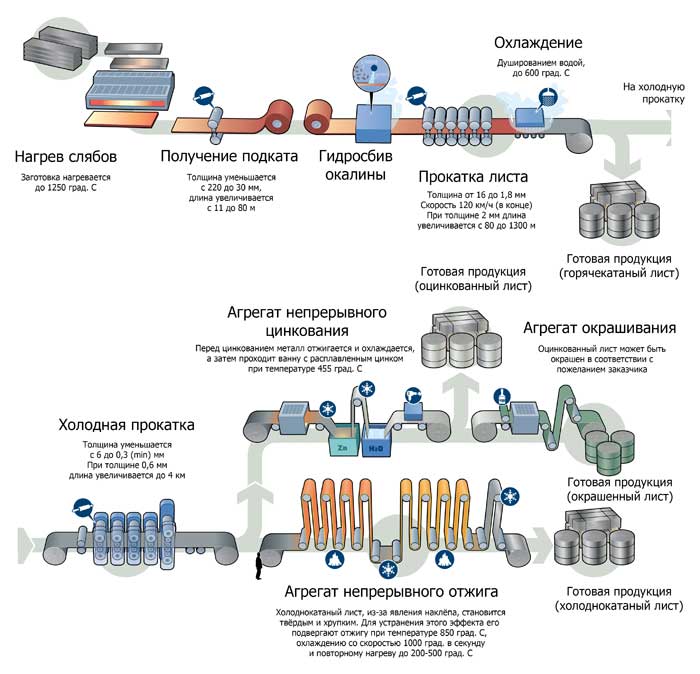

При горячем прокате металл нагревается до температуры примерно в 1000 градусов, а затем прокатывается через валки, придающие ему окончательную форму. При нагревании металл становится более пластичным и податливым, что существенно ускоряет его обработку и удешевляет процесс, однако из-за высоких температур металл при контакте с воздухом может покрываться окалиной. Кроме того, качество поверхности при горячем прокате не может быть идеальным, и после производства заготовка требует дополнительной обработки и снятия окалины. Среди плюсов такого проката можно выделить возможность получения изделий большой толщины, достаточно ровную поверхность и недорогое производство.

При холодном прокате металл пропускается между валками без нагрева, но под высоким давлением. Такой метод отнимает много времени, так как листы и заготовки приходится прокатывать не один раз, чтобы добиться необходимых показателей. Готовое изделие отличается прочностью и однородностью, низкой пластичностью и ровной поверхностью. Для устранения напряжения в металле его можно обжимать или обжигать – это никак не повлияет на его потребительские характеристики.

Продукция холодного металлопроката используется не только в строительстве, но и космической отрасли, судостроении, машиностроении и авиации. Также методом холодного проката создаются заготовки, из которых в последствии производят медицинские инструменты и оборудование, элементы мебели и машин, оборудование для лабораторий и объектов химической промышленности – такая популярность обусловлена тем, что металл мало реагирует с агрессивными химикатами и является нетоксичным.

Виды металлопроката и его особенности

Весь металлопрокат можно разделить на листовой, фасонный и сортовой. Если листовой отличается только толщиной листа и методом проката (горячий или холодный), то в фасонном металлопрокате встречаются стальные уголки, швеллер, двутавр, а также специальные профили для определенных отраслей промышленности. Сортовой же куда более сложен и разнообразен. По типу обработки прокатными валками можно выделить следующие типы сортового металлопроката:

- Поперечный. При его производстве валы и заготовка вращаются одновременно, заготовка продвигается вдоль оси валов и подвергается деформации.

- Поперечно-винтовой. Прокатные валы совершают поступательные и вращательные движения в двух направлениях.

- Продольный. Деформация заготовки выполняется за счет сжатия и перемещения по валам от большего к меньшему. Таким образом производится сортовой прокат профилей с плоской поверхностью.

Популярные продукты металлопроката

Стальной уголок изготавливается из качественного сплава и может использоваться для изготовления каркасов машин и несущих металлоконструкций, ремонта зданий и конструкций, а также для армирования.

Швеллер представляет собой П-образный профиль и производится методом горячего проката или сгибания заготовки на сортовом станке. Изделие отличается высокой несущей способностью и применяется для усиления металлоконструкций в строительстве, а также для нужд автопрома и железнодорожной промышленности.

Двутавровая балка имеет Н-образное сечение и также отличается прочностью и хорошей несущей способностью, и зачастую применяется при строительстве путепроводов, обустройстве скважин нефтедобычи и строительстве мостов.

Стальная арматура используется для усиления железобетонных конструкций, при заливке фундаментов, а также в других отраслях строительства. Арматура может быть холоднокатаной (проволочной) или горячекатаной (стержневой). Наибольшим спросом пользуется стержневая арматура, которая принимает на себя основную рабочую и деформационную нагрузку в конструкциях. Проволочная же арматура в основном используется для вязки стержневой при создании объемных каркасов.

Рулонная сталь удобна для случаев, когда вам нужны листы нестандартной длины и вы можете самостоятельно произвести размотку и резку в размер. Листовая сталь в большинстве случаев же нарезана в стандартные размеры. Оба этих изделия активно применяются в автомобилестроении, авиации и космической промышленности, при прокладке газопроводов и во множестве других отраслей.

Хотите узнать больше о черном металлопрокате или заказать изделия для вашего объекта? Просто позвоните нашему менеджеру по телефонам, указанным на сайте!

При изготовлении европейского металлопроката используются высокие стандарты качества, благодаря чему такая продукция пользуется высоким спросом среди.

Листовой металлопрокат используется практически во всех отраслях производства и строительства, из него изготавливают несущие и вспомогательные.

Швеллер – это один из основных видов сортового металлопроката, и крайне востребованный материал для строительных, монтажных, ремонтных и.

Черный металлопрокат: понятие, разновидности, применение

Строительные материалы

Наименование «черный металлопрокат» напрямую связано с физическими свойствами железа. Для черной металлургии железо остается очень важным материалом — основным. На комбинатах черной металлургии производятся:

- ферросплавы;

- различные марки стали;

- чугуны с разными свойствами.

В состав этих металлов, кроме железа, составляющего основу, еще входят:

- марганец;

- углерод;

- медь;

- никель;

- молибден;

- мышьяк;

- хром;

- сера (проводится десульфуризация – сера в основном убирается);

- кремний;

- фосфор.

Такие элементы позволяют улучшать качество ферросплавов. Металлы обретают повышенную устойчивость к коррозии, становятся более упругими, улучшают свою ковкость.

Разновидности черного металлопроката

Разрабатываются разные технологии и типы производства таких металлов. Есть несколько основных разновидностей продукции черного металлопроката.

Прокат листовой

Его производят в виде:

Листы из металла горячего проката принято подразделять на такие виды:

- тонкие (до 4-х мм толщиной);

- толстые (превышающие толщину 4 мм).

Такая продукция имеет листовой формат, также выпускается в форме лент из металлопроката и рулонов. На рынке предлагаются листы холоднокатанные, горячекатанные. Есть продукция оцинкованная и из чистой стали.

Листовой металлопрокат холодной прокатки

Его толщина определяется согласно требованиям ГОСТа 19904-90.

Металлопрокат сортовой простой черный

Этот продукт предлагается в виде:

- кругов;

- арматуры;

- катанки;

- квадратов;

- полос.

Арматура строительная

Этим металлом армируют ЖБИ. Причем и обычные изделия, и с предварительным напряжением. Арматура применяется и при создании каркасов для монолитных конструкций. На металлургических заводах выпускают арматуру:

- проволочную (холоднотянутую);

- стержневую (горячего проката).

Нужно использовать для ЖБИ арматуру:

У арматуры есть две разновидности профилей:

- гладкий (относится к классу А1);

- периодический (относится к классам А2-А6).

Длина изделий — 6-12 м, а диаметр — 0,6-8 см — в зависимости от класса.

На изготовление арматуры идет сталь углеродистая или низколегированная. Эти составы выделяются:

- устойчивостью к коррозии;

- особой прочностью.

Стальной круг

У стального круга сечение круглое. Изделие имеет форму прута. Этот металлопрокат является заготовкой, что идет на изготовление труб, деталей для машиностроения.

Выпускаются стальные круги разных диаметров — минимум 0,5 см, максимум 27 см. Круг может быть изготовлен из стали нескольких разновидностей. Это и обыкновенная углеродистая сталь, и стали особых марок. Круг из простой стали может достигать длины 2-12 м, а материал из высоколегированной стали выпускается длиной 1-6 м.

Шестигранник г/к (квадрат г/к)

Обозначенные стальные изделия имеют размеры граней 6,3-20 см. Такой металлопрокат выпускается длиной 2-6 м. При производстве стальных шестигранников применяются различные подходящие марки стали. Производят стальные шестигранники:

- горячекатанными;

- кованными;

- калиброванными.

Эта продукция разделяется по химическому составу, отмечаются значение добавки к стали. Так что выделяют шестигранники качественные и высококачественные.

Балка

Этот продукт должен обладать максимальной прочностью и наибольшим весом. Такие металлические изделия используют при возведении зданий и мостов. Применяются как перекрытия.

Есть два типа балок:

Указанные изделия стандартного производства выпускаются длиной 4-12 м. Учитывается определяющий размер балки. Это дистанция, что образуется между гранями внешних полок данного материала. К примеру, «балка 24М». Здесь 24 см — это длина отрезка, что отмерена между гранями внешних полок.

Катанка

Катанка

Так называют металл горячей катки. Из него производят:

Рельсы

- трамвайные;

- железнодорожные;

- крановые.

Это разновидность сортового черного металлопроката.

Фасонный прокат

У таких изделий поперечное сечение пересекается касательной хотя бы в какой-то одной точке. Разновидностями этого черного металлопроката могут считаться:

У швеллера имеется номер, что указывает на его высоту в сантиметрах. Длина швеллера стандартная — 2-12 м.

Трубный прокат

Среди наиболее распространенного проката черного металла особо выделяются трубы:

- чугунные;

- стальные;

- сварные;

- бесшовные.

Нужно отметить, что труба - менее прочное изделие, чем, к примеру, прут. Однако она имеет меньший вес, и металл на ее производство расходуется более экономично. Трубы выпускаются всевозможных диаметров - от 3 см до 128 см. Можно приобрести изделия от 4-х погонных метров до 20-ти. Сегодня на заводах выпускается и хорошо известные трубы круглые (профильные), и с переменным размером сечения, и с прямоугольным сечением, и с сечением овальной формы, и с квадратным.

Нержавеющий прокат

Конструкции и отдельные изделия производятся из высококачественной нержавейки. Это разнообразная продукция, включающая:

- листы;

- трубы;

- сетки;

- проволоку и пр.

Все обозначенные изделия обладают существенным свойством: они не ржавеют.

Художественный прокат

Такая разновидность металлопроката появилась на рынке и обрела популярность совсем недавно. Среди образцов этой продукции выделяются:

В каких сферах народного хозяйства применяется продукция черного металлопроката

Прокат черных металлов представляет собой изделия, без которых не способна обойтись ни одна отрасль народного хозяйства. Особенно эта продукция востребована:

- при строительстве любых объектов;

- для авиационной промышленности;

- для машиностроения;

- для судостроения;

- в автомобильной отрасли.

Металлопрокат в строительстве

Все дома, сооружения и прочие объекты возводятся с использованием стальной и чугунной продукции. Чтобы возвести колонны, перекрытия многоэтажных зданий, мосты или опоры, потребуется использовать балки.

Без арматуры сейчас бетонные строительные конструкции не используют. Только с армирующими каркасами удается создавать ЖБИ достаточно долговечные и прочные. Но для этой цели используются не только арматурные прутья, но и швеллера.

При строительстве трубопроводов невозможно найти замену металлу. По таким трубам перемещаются под давлением и в огромных объёмах:

- газ;

- вода;

- нефть;

- искусственные химические составы.

Основные водопроводы и газопроводы создаются именно из металлических труб. Такие трубы идут на изготовление канализационных систем, трасс теплообеспечения, дымоходов, очистных сооружений. Полноценное жилое строение или офисное помещение невозможно представить без присутствия труб. В огромных количествах трубы проходят по территориям заводов, фабрик, отдельных промышленных цехов.

Цены на листовой прокат

Металлопрокат в машиностроении

Черный металлопрокат повсеместно применяется в таких отраслях, как автомобилестроение и машиностроение. Основные детали выпускаются с применением швеллеров и уголков. Также швеллера используют на этапе сборки автомобилей.

Обозначенный материал применяют при изготовлении подшипников, систем рулевой тяги. Здесь применим исключительно высококачественный состав. Марки составляют сплавы с особыми свойствами.

И бампер автомобиля, и кузов создаются из листового черного металлопроката. Для днища производится квадрат. Производители автомобилей выбирают для использования исключительно добротный материал, показатели которого должны соответствовать требованиям высоких мировых стандартов.

Металлопрокат в авиационной промышленности

Создание летательных аппаратов немыслимо без использования продукции черного металлопроката. Корпуса летательных аппаратов производят из листовой стали. А различные сплавы черного металлопроката используются при производстве моторов, деталей ходовой части.

Металлопрокат в судостроении

Строительство кораблей немыслимо без использования металлопроката в огромных объёмах. Используется уголок в качестве основы корпуса корабля, для изготовления несущих конструкций. А усиливающими элементами для конструктивной основы судна служат швеллера и балки. С помощью сварных труб формируются внутренние коммуникации. Через такие системы подаются энергоносители под высоким давлением. Это и газ, и топливо, и пар, и вода.

При этом черный металлопрокат, используемый в кораблестроении, требует особого способа сварки и последующей обработки.

Теперь продукция черного металлопроката активно используется и на предприятиях легкой, химической, пищевой промышленности, в вагоностроении, в приборостроении. Из проката изготавливают бытовую технику, элементы мебели и пр.

Особые качества и приоритеты

Металлопрокат черных металлов в экономике страны играет глобальную роль из-за своих приоритетных особенностей.

- Эксплуатационные свойства такой продукции очень высокие. Эксплуатировать данный металлопрокат можно продолжительный период.

- Изделия отличаются прочностью и надежностью. Черный металлопрокат хорошего качества практически не портится от коррозии. Другие негативные факторы также не могут существенно навредить этому металлу.

- Продукция отличается значительной износостойкостью.

Изделия, поступающие с заводов, где готовят металлопрокат, используют в промышленном строительстве. Нет такой сферы экономики, что не имела бы отношение к этому производству.

Так что сегодня технологические процессы, связанные с производством черного металлопроката, продолжают стремительно развиваться. Производители металлопроката стремятся удовлетворить запросы предприятий, использующих продукцию с особыми свойствами. Поэтому ассортимент таких изделий систематически растет.

Характеристики и классификация строительной арматуры, читайте здесь.

Видео: Производство черных металлов. Сталь, чугун:Современное прокатное производство

Важной операцией перед непосредственно прокаткой является нагрев металла. Он осуществляется в нагревательных печах, куда помещается металл с целью повышения его пластичности и уменьшения сопротивления деформации.

Прокатные станы классифицируются по назначению, количеству и расположению рабочих клетей и валков в рабочих клетях. В зависимости от назначения, т.е. от вида выпускаемой продукции, их можно разделить на следующие три группы:

- станы горячей прокатки (обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные);

- станы холодной прокатки (листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты);

- станы специального назначения (колёсопрокатные, бандажепрокатные, вилопрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.).

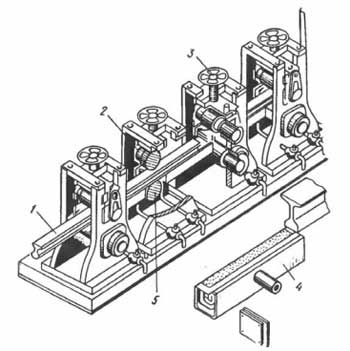

Рис. 1. Листопрокатный стан

Напомним, что обжимные и заготовочные станы используются для предварительной прокатки слитков, разливаемых в изложницы, и при работе с непрерывнолитой заготовкой не используются.

Основным параметром обжимных, заготовочных и сортовых станов является диаметр валков или шестерен шестеренной клети (в мм). При наличии в стане нескольких рабочих клетей параметром стана является диаметр валков чистовой (последней) клети. Так, название «мелкосортный стан 250» означает, что диаметр рабочих валков или шестерен чистовой клети равен 250 мм, а назначение его – производство мелкосортного проката.

Основным параметром листовых станов является длина бочки (рабочей поверхности) валка (в мм), которая определяет наибольшую ширину прокатываемых на стане листов или полос. В этом случае название «толстолистовой стан 3000» означает, что длина бочки валков равна 3000 мм, при этом на стане прокатывают толстый лист шириной до 2700-2800 мм.

Рис. 2. Прокатные валки: с гладкой бочкой (а) и калиброванный (б):

1 – бочка; 2 – шейка; 3 – приводные или перевалочные концы

По количеству и расположению рабочих клетей прокатные станы разделяют на следующие пять групп: одноклетевые, линейные многоклетевые, последовательные, полунепрерывные и непрерывные.

Наиболее простыми являются линейные многоклетевые прокатные станы, на которых рабочие клети расположены в одну или более линий. При этом каждая линия приводится от одного электродвигателя. Одноклетевые станы могут быть реверсивными, когда рабочие валки могут попеременно вращаться в одну и другую сторону, или нереверсивными, когда рабочие валки вращаются только в одну сторону. Линейные многоклетевые станы используют, в основном, как заготовочные, сортовые, рельсобалочные, проволочные и листовые.

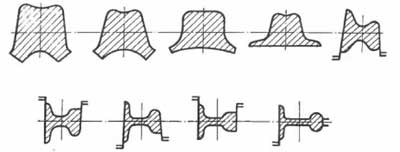

Рис. 3. Калибровка – порядок прокатки последовательного ряда

переходных сечений прокатываемых профилей

(а – прокатка рельсов; б – различные варианты прокатки швелелров;

в – различные варианты прокатки уголков)

Последовательные станы характеризуются расположением рабочих клетей, стоящих друг за другом таким образом, что прокатываемая полоса проходит в каждой клети один раз. Поэтому число клетей такого стана должно быть равно максимальному числу проходов, необходимых для получения готового профиля. На последовательных станах рабочие клети обычно размещают в несколько параллельных рядов, чтобы сократить длину цеха и лучше использовать его площади. Причём на таких станах расстояние от клети к клети в направлении прокатки увеличивается из-за увеличения длины прокатываемой полосы (поскольку сечение уменьшается, прокатываемый металл вытягивается в длину). Соответственно увеличивается и частота вращения валков. Последовательные станы используют в основном как сортовые.

Рис. 4. Простые (а) и фасонные (б) калибры

Полунепрерывные станы состоят из двух групп рабочих клетей: непрерывной и линейной, или последовательной. В непрерывной группе клетей прокатываемая полоса может находиться одновременно в двух, трёх и более клетях, т.е. прокатываться непрерывно. А во второй группе полоса прокатывается или на линейном, или на последовательном стане. Полунепрерывные станы используются как сортовые, проволочные и полосовые.

Наиболее современными станами являются непрерывные станы. По сравнению с другими типами станов непрерывные характеризуются более высокими скоростями прокатки (следовательно и производительностью). При этом привод валков рабочих клетей может быть как индивидуальным, так и групповым. Эти станы используют в качестве заготовочных, широкополосных, средне- и мелкосортных, проволочных и др.

Валки являются основным рабочим инструментом прокатного стана, в них непосредственно осуществляется деформация металла. Затраты, связанные с эксплуатацией валков, составляют 5-15 % всех расходов по прокатному стану.

Прокатные валки классифицируют по назначению, форме бочки валка, конструкции, материалу. По назначению валки бывают сортовые и листовые, кантующие, разрезные, правѝльные и т.д., валки для горячей и холодной прокатки, валки обжимные, черновые, предчистовые и чистовые.

По форме бочки валки бывают гладкие или цилиндрические и с калибрами. По конструкции различают валки цельнолитые, цельнокованые и составные. По материалу валки бывают стальные, чугунные и из твёрдых сплавов. Рабочий диаметр валков выбирают так, чтобы они захватывали металл без принудительного заталкивания, а также исходя из условий прочности и жёсткости, особенно для тонколистовых станов.

Рис.5. Варианты расположения валков в рабочих клетях:

а – двухвалковая клеть; б – трёхвалковая сортовая и листовая; в – четырех-валковая клеть; г – шестивалковая клеть; д – двенадцативалковая клеть; е – двадцативалковая клеть; ж – универсальная балочная клеть; з – универсальная клеть слябинга

По расположению и количеству валков в рабочих клетях и их конструкции прокатные станы делятся на несколько групп: двух-, трёх-, четырёх- и многовалковые, универсальные специальной конструкции (рис. 5).

Двухвалковые клети (дуо-) наиболее распространены, и бывают реверсивные и нереверсивные. В реверсивных клетях валки имеют переменное направление вращения. Прокатываемый металл проходит между валками вперёд и назад нужное количество раз, а валки соответственно изменяют направление вращения, реверсируются. Реверсивные двухвалковые клети применяют в обжимных, толстолистовых, сортовых и листовых станах.

В нереверсивных двухвалковых клетях валки имеют постоянное вращение в одну сторону. Прокатываемый металл проходит между валками такой клети только один раз и в одном направлении. Нереверсивные клети применяют в линейных многоклетевых, последовательных, полунепрерывных и непрерывных прокатных станах при производстве заготовок, сортового проката, катанки, листа.

В трёхвалковых клетях оси валков расположены в одной вертикальной плоскости и имеют постоянное направление вращения. Трёхвалковые клети нашли широкое применение при производстве сортового проката. Прокатываемый металл движется в одну сторону между нижним и средним валками и в обратную сторону – между средним и верхним. Для подъёма металла на верхний уровень и его задачи между верхним и средним валками перед клетью или позади её устанавливают подъёмно-качающиеся столы.

При производстве листа также применяют трёхвалковые клети, но со средним валком меньшего диаметра, чем нижний и верхний. Средний валок является неприводным и в процессе прокатки прижимается то к верхнему, то к нижнему валку.

Так же, как и при производстве сортового проката, перед клетью и позади неё устанавливают подъёмно-качающиеся столы. Поскольку трёхвалковые клети обладают небольшой производительностью и малой жёсткостью валковой системы, в последнее время они практически не применяются.

В четырёхвалковых клетях, как и в трёхвалковых, валки также расположены в одной вертикальной плоскости один над другим. В этих клетях два валка являются рабочими, а два других – опорными. Рабочие валки имеют меньший диаметр и размещены в середине клети, опорные валки имеют больший диаметр и расположены сверху и снизу. Опорные валки предназначены для уменьшения прогиба рабочих валков и для увеличения жёсткости валковой системы. Приводными валками в клетях кварто- (четырёхвалковых) являются рабочие валки. Станы с четырёхвалковыми клетями получили широкое распространение для горячей и холодной прокатки толстых и тонких листов, широких полос и лент.

С использованием четырёхвалковых клетей прокатка осуществляется на непрерывных многоклетевых и одноклетевых станах. Четырёхвалковые нереверсивные клети используют на непрерывных станах. Реверсивные четырёхвалковые клети используют в одноклетевых станах горячей и холодной прокатки.

К многовалковым клетям относятся шести-, двенадцати- и двадцативалковые клети.

Шестивалковые клети имеют два рабочих приводных валка и четыре опорных. Эти клети отличаются повышенной жёсткостью самой клети и меньшим прогибом опорных валков. Благодаря этому клети используют для холодной прокатки тонких полос и узких лент в рулонах с точными допусками по толщине. Однако поскольку преимущества этих клетей по сравнению с четырёхвалковыми клетями невелики, а конструкция их сложнее, то значительного распространения они не получили.

Широко применяются в прокатном производстве двенадцати- и двадцативалковые клети. Такое усложнение конструкций рабочих клетей оправдывается рядом преимуществ, которые выражаются в жесткой конструкции валковой системы и всей рабочей клети. Это позволяет применять их для производства тонкой и тончайшей ленты. Диаметры рабочих валков в таких многовалковых клетях лежат в пределах от 3 до 50 мм. Они являются неприводными и опираются на ряд приводных валков с большим диаметром, а последние, в свою очередь, на ряд опорных валков.

Универсальные клети имеют горизонтальные и вертикальные валки, расположенные в одной вертикальной плоскости. Обжатие металла осуществляется горизонтальными и вертикальными валками одновременно.

Такие клети применяются в универсальных балочных клетях, где вертикальные валки неприводные. Эти клети применяют только для прокатки широполочных двутавровых балок (высота балок до 1000 мм, ширина полок до 400 мм), а также для прокатки других профилей (рельсов, универсальных листов и др.).

Кроме того, универсальные (обычные) клети применяют как реверсивные двухвалковые (в слябингах) или четырёхвалковые (в черновых широкополосных станах) клети. В этих клетях вертикальные плоскости, в которых размещены или горизонтальные, или вертикальные валки, находятся на некотором близком расстоянии друг от друга.

В этих клетях обжатие прокатываемого металла осуществляется и горизонтальными и вертикальными валками. При этом вертикальные валки располагают с передней или задней стороны рабочей клети, в задачу которых входит получение ровных и гладких боковых граней прокатываемого металла.

Клети специальной конструкции имеют самое различное расположение валков. К этой группе относятся колёсопрокатные, бандажепрокатные, вилопрокатные, кольцепрокатные, шаропрокатные станы, а также станы для прокатки профилей переменного и периодического сечения, шестерен и других изделий.

Кроме собственно прокатного стана в состав технологических линий для прокатки входит большое количество вспомогательного оборудования, которое подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям и его кантовку, и обрабатывающую, работа которой связана с операциями по отделке проката.

К транспортной группе агрегатов и механизмов относятся рольганги, холодильники, манипуляторы, кантователи, поворотные и подъёмные механизмы. К обрабатывающей группе агрегатов и механизмов относятся ножницы, пилы, правѝльные механизмы и прессы, моталки, разматыватели и др.

Важную роль играют рольганги – системы роликов, установленных на раму. Привод роликов осуществляется от электродвигателей, а при их вращении металл, уложенный на рольганг, получает продольное перемещение за счёт сил трения. Рольганги обеспечивают подачу металла к прокатному стану, задачу его в валки, приёма из валков и передвижение к ножницам, пилам, правѝльным и другим устройствам и механизмам.

Холодильники являются связующим звеном между прокатным станом и агрегатами для отделки проката. На холодильнике осуществляется приём прокатанного металла, его охлаждение, передача на отводящий рольганг, транспортирование металла к отделочным агрегатам.

Наиболее распространённые реечные холодильники обеспечивают охлаждение полос с помощью подвижных зубчатых реек, совершающих качательно-поступательное движение. Важным достоинством этих холодильников является возможность правки прокатанного металла в процессе охлаждения. При перемещении по холодильнику металл охлаждается до 80-120 °С, передаётся на отводящий рольганг, ведущий к ножницам для холодной резки на мерные длины.

Подготовленный таким образом прокат, как правило, поступает в агрегаты для термической обработки для улучшения его свойств: закалки с целью придания твёрдости, либо наоборот – в агрегат отжига для смягчения (например, для последующего переката листа в тонкий холоднокатаный лист), а затем в агрегаты для отделки поверхности – механическим либо химическим (травление) способом.

Рис.6 . Машина для закалки головок рельсов

Тонколистовому прокату в дальнейшем также могут на специальных агрегатах придаваться специальные свойства. Преимущественно он подвергается цинкованию для защиты от коррозии путём пропускания через ванну с расплавленным цинком а агрегатах непрерывного горячего цинкования (АНГЦ), а также ему придаются дополнительные защитные и эстетические свойства путём нанесения полимерных покрытий либо путём окраски.

При этом важно отметить, что на всех стадиях производства важную роль играет контроль качества, осуществляемый как путём вырезания образцов из металла для последующей оценки его свойств стандартными методами, так и с использованием способов неразрушающего контроля – ультразвукового, электроиндуктивного, рентгено- и гамма-дефектоскопии.

Технология прокатки — металлургия черных металлов

В процессе разливки стали в изложницы, нагрева и прокатки слитков и заготовок образуются поверхностные дефекты, которые должны быть удалены. Основными поверхностными дефектами слитков являются плены, образующиеся в результате разбрызгивания стали при разливке, трещины.

Поверхностные дефекты удаляют до (первый вариант) или после (второй вариант) прокатки.

Слитки, охлажденные перед посадкой в нагревательные колодцы, осматривают, и обнаруженные поверхностные дефекты удаляются.

С поверхности слитков, поступающих горячими для посадки в нагревательные колодцы, дефекты не удаляют перед прокаткой.

В зависимости от требований, предъявляемых к качеству поверхности готового проката, принимают первый или второй вариант.

Глубина поверхностных дефектов на заготовках составляет 2–3 мм, и дефектный слой подлежит выборочному или сплошному удалению.

Применяют следующие способы удаления поверхностных дефектов:

- Сжигание на определенную глубину дефектного поверхностного слоя;

- Строжку, обдирку на токарных станках;

- Вырубку пневматическими зубилами и специальными машинами;

- Зачистку наждаками.

Для сжигания дефектного поверхностного слоя применяют автогенные резаки при выборочном удалении дефектов и машины огневой зачистки при сплошном удалении дефектной поверхности.

Как указывалось выше, основная масса слитков поступает в нагревательные колодцы в горячем состоянии, и, следовательно, перед прокаткой поверхностные дефекты удалить невозможно. В связи с этим современные обжимные прокатные станы оборудуют машинами огневой зачистки для сплошного удаления дефектов в потоке.

После окончания прокатки заготовки в горячем состоянии подаются в машины огневой зачистки, в которых одновременно со всех сторон газорежущими блоками cжигается слой металла толщиной 1,5–2,5 мм.

Подготовка широкополосной заготовки перед холодной прокаткой заключается в удалении окалины, образовавшейся на поверхности металла. Удаление окалины с поверхности полос углеродистых сталей осуществляется в растворе серной кислоты. Активный процесс растворения окалины происходит при содержании серной кислоты 26 % и температуре раствора ~ 95°С.

Травление горячекатаной широкополосной стали производят в непрерывных травильных агрегатах. Катанку и сортовой металл, предназначенный для дальнейшего волочения, травят в специальных баках.

Калибровка валков

Калибровкой решаются следующие задачи:

- Установление числа пропусков;

- Установление формы и размеров поперечного сечения полосы после каждого пропуска;

- Последовательность чередования форм полосы.

Прокаткой получают простые (круг, квадрат, полоса и др.) и сложные (рельсы, балки, уголки и др.) по форме виды проката.

Прокатка сортовой и листовой стали производится при большем или меньшем числе пропусков через валки.

При каждом пропуске через валки уменьшается площадь поперечного сечения полос и при необходимости придается грубая форма конечному прокату.

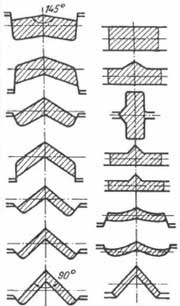

Прокатка листов и широкополосной стали производится на гладкой бочке валка. Калибровкой листовых валков определяется профиль образующей бочки.

При горячей прокатке бочка валков выполняется вогнутой, при холодной — выпуклой. Вогнутость компенсирует тепловое расширение бочки валка, выпуклость — прогиб валка от усилия прокатки.

Для получения необходимой формы проката на бочке валков сортовых прокатных станов нарезаются на вальцетокарных станках кольцевые проточки различной формы.

Кольцевая проточка на одном валке называется ручьем. Ручьи двух валков образуют калибр.

Форма калибров, используемая для получения проката простой формы, — квадрата, круга, показана на рис. 1 (в, е, ж).

Овальные калибры применяют в сочетании с квадратными и круглыми калибрами (рис. 1, 6, в и др.), ромбические калибры — в сочетании с квадратными калибрами (рис. 1, д).

Прямоугольные (ящичные) калибры (I, II) используют для вытяжки металла на блюмингах, непрерывных заготовочных станах и черновых клетях сортовых станов.

Рис. 1. Схема калибровки валков мелкосортного стана 250

В зависимости от назначения различают четыре группы калибров:

- Вытяжные, служат для уменьшения площади поперечного сечения;

- Подготовительные, производят дальнейшее уменьшение площади поперечного сечения и придают полосе грубую форму готового проката;

- Предчистовые, производят дальнейшее уменьшение площади поперечного сечения и подготавливают получение конечной формы проката;

- Чистовые, придают полосе окончательную форму.

Прокатка сортовой и листовой стали производится в несколько пропусков через валки. Распределение обжатий по пропускам производится с учетом усилия на валки, мощности главного электродвигателя, прочности деталей рабочей клети, условий захвата металла валками, пластичности металла.

При прокатке литого металла обжатие в первых проходах принимают небольшим, так как пластичность металла низка вследствие крупнозернистого строения. С учетом изложенных факторов добиваются возможно минимального числа пропусков. На рис. 1 схематично представлена калибровка валков мелкосортного стана 250.

В зависимости от площади поперечного сечения готового проката квадратная заготовка получает обжатие во всех 12 клетях (рис. 1, б, е), или только в восьми клетях при прокатке заготовки диаметром диаметром 18–19 мм (X, в). На валках первых двух клетей нарезаны ящичные калибры. На валках рабочих клетей III, IV, V, VI нарезаны ручьи калибров системы овал — квадрат.

На валках предчистовых и чистовых рабочих клетей нарезаны ручьи калибров, предназначенных для подготовки и получения круглого, квадратного и углового профилей.

Контроль технологического процесса

В процессе металлургического производства осуществляется плавочный контроль, контроль производственных процессов, а также готовой продукции. Плавочным контролем устанавливается соответствие слитков данной плавки техническим условиям: определяется качество стали, соответствие качества стали для проката определенной продукции. На основании результатов плавочного контроля назначается технология прокатки слитков данной плавки.

Контроль производственных процессов осуществляется на участках:

- Складирования слитков, заготовок;

- Нагрева перед прокаткой;

- Прокатки слитков на заготовку и заготовки на готовую продукцию;

- Резки, правки заготовок и готового проката;

- Охлаждения после горячей прокатки и термической обработки;

- Отделки, маркировки и сдачи готового проката.

Контроль производственных процессов осуществляется на основании технологических инструкций каждого участка.

Контроль готовой продукции устанавливает соответствие готового проката требованиям ГОСТа или техническим условиям: по физическим и механическим свойствам, по внутренним и поверхностным дефектам, по размерам и прямолинейности (плоскостности) проката и др.

Технологические схемы прокатного производства на металлургическом заводе

В зависимости от исходного материала на металлургических заводах применяют две схемы производства проката (рис. 2). При использовании в качестве исходного материала слитков 1 в технологической схеме предусматривается участок нагревательных колодцев и обжимного стана — блюминга или слябинга 2, 3.

Рис. 2. Схема производства проката

При использовании в качестве исходного материала блюмов или слябов технологический процесс начинается с заготовочных станов — непрерывного заготовочного стана 4 при сортовой прокатке или широкополосного стана горячей прокатки 5 при листовой прокатке.

Последующие технологические операции получения проката одинаковы для обеих схем. При производстве сортового проката заготовка поступает на крупносортные и среднесортные 9 станы, мелкосортные, проволочные 6 и штрипсовые 7 станы. Непосредственно из блюмов производится прокатка на рельсо-балочных и крупносортных станах 8. При листовом производстве заготовка поступает на одно- и многоклетевые станы холодной прокатки 10. На толстолистовых станах в качестве исходного материала используют слитки и слябы.

Производство блюмов

Блюмом называется квадратная заготовка со скругленными углами сечением до 400×400 мм.

В зависимости от сортамента блюмов, требуемой производительности применяют одноклетьевые двухвалковые реверсивные и многоклетьевые блюминги.

Рис. 3. План расположения оборудования блюминга 1300

Наибольшее распространение получили одноклетьевые блюминги.

Современным обжимным станом является мощный автоматизированный одноклетьевой блюминг с диаметром валков 1300–1500 мм. На рис. 3 показана схема расположения оборудования блюминга 1300. Слитки из сталеплавильного цеха подаются в пролет нагревательных колодцев 1 на платформах по железнодорожным путям. Нагретые до температуры прокатки слитки массой 10–15 т мостовым краном с клещевым захватом извлекаются из нагревательных колодцев и передаются на платформу слитковоза 2. Четыре слитковоза, непрерывно двигаясь по кольцевому пути, попеременно подходят к приемному рольгангу 3 блюминга. Очередной слитковоз автоматически останавливается параллельно приемному рольгангу, и слиток сталивается на ролики рольганга стационарным сталкивателем реечного типа. Подводящим и раскатным рольгангами 4 слиток транспортируется к рабочей клети блюминга. В линии подводящего рольганга установлен поворотный стол — весы, которым слиток автоматически взвешивается и при необходимости поворачивается в горизонтальной плоскости на 180°. Роликами рабочего рольганга слиток подводится к валкам рабочей клети 5.

Рис. 4. Калибровка валков блюминга

Рабочая клеть блюминга 1300 состоит из двух массивных стальных станин массой 105 т каждая. В узле станин на текстолитовых подшипниках смонтированы валки диаметром 1300 мм и длиной бочки 2800 мм, изготовленные ковкой из хромоникелевой стали. Установка зазора между валками обеспечивается винтовым нажимным механизмом с электромеханическим приводом, уравновешивание верхнего валка с подушками осуществляется рычажно-грузовым механизмом. Каждый валок приводится во вращение электродвигателем постоянного тока МП-110-65 мощностью 6800 кВт, 0—60—90 об/мин через универсальные шпиндели с вкладышами скольжения.

На рис. 4 показана калибровка валков блюминга. Прокатка слитка производится в первом широком калибре. По мере уменьшения сечения раскат передается в ящичные калибры II, III, IV (см. рис. 4). Если на блюминге прокатывают небольшое количество слябов, то первый калибр выполняют посередине валка для равномерного распределения усилия прокатки на левый и: правый подшипники. Заданную ширину (до 1000 мм) обеспечивают пропуском сляба на ребро через ящичные калибры. За 9–13 пропусков через валки слитки прокатываются в блюмы сечением 300×300—370×370 мм.

Кантовка раскатов перед нечетными пропусками и установка их по длине бочки валка против нужного калибра обеспечиваются крюковым кантователем, встроенным в линейку манипулятора, и манипуляторами, установленными с обеих сторон рабочей клети. Окалина, образовавшаяся на поверхности слитка в процессе нагрева, разрушается при первых пропусках через валки с небольшим обжатием и смывается водой. Под рабочей клетью имеется канал, по которому окалина потоком воды транспортируется в отстойную яму 6 (см. рис. 3). Прокатанные блюмы поступают на машину огневой зачистки 7, установленную после рабочей клети, и транспортным рольгангом передаются на участок ножниц 8.

На ножницах производится обрезь переднего и заднего концов блюма для удаления усадочной раковины и дефектных концевых участков, а также резка блюма на мерные длины. Обрезь при прокатке углеродистой кипящей стали составляет 3–5 %, при прокатке спокойной стали — до 17,5% от массы слитка. Обрезанные части блюмов попадают на конвейер, которым загружаются железнодорожные платформы.

Для исключения пересортицы производится клеймение блюмов и обрези. Зачищенные и обрезанные блюмы по рольгангу 9 поступают для дальнейшей прокатки на непрерывный заготовочный стан. На блюминге 1300 возможна прокатка слябов толщиной 100–200 мм и шириной до 1000 мм. Годовая производительность автоматизированного блюминга 1300 составляет 5,5–6 млн. т слитков. При специализированном листовом производстве в качестве обжимного стана устанавливается слябинг с диаметром валков 1150— 1250 мм. В рабочей клети слябинга предусмотрены вертикальные валки, которые обеспечивают обжатие по ширине. На слябинге прокатывают слитки массой до 30 т в слябы толщиной 150–300 мм и шириной 1000— 1550 мм. Производительность слябинга составляет 6,5 млн. т слитков в год.

Производство заготовок

Заготовочные станы предназначены для прокатки блюмов в заготовки сортовых, проволочных и трубопрокатных станов. В зависимости от специализации заготовочные станы прокатывают из блюмов сечением ЗООx300—370×370 мм: крупную сортовую заготовку квадратного сечения от 125×125 до 140×140 мм и блюмы сечением 200×200 мм; сортовую квадратную заготовку сечением от 80×80 до 120×120 мм; круглую заготовку диаметром 75–300 мм для трубопрокатных станов.

На рис. 5 показана схема расположения оборудования непрерывного заготовочного стана (НЗС) 900/700/500.

Блюмы без подогрева поступают на НЗС по рольгангу 1. НЗС состоит из трех групп рабочих клетей.

Рис. 5. План расположения оборудования НЗС 900/700/500

Номинальный диаметр валков по группам рабочих клетей равен: I — 900 мм, II — 700 мм и III — 500 мм. Перед II к III группами рабочих клетей установлены кантователи 2 и 6. В линии отводящего рольганга 3 установлены ножницы усилием 8 МН для резания заготовок сечением 120×120 мм. После третьей группы рабочих клетей заготовки сечением 60×60—80×80 мм поступают на холодильник 5. Как следует из рассмотренной схемы технологического процесса прокатки заготовки на НЗС 900/700/500, в каждой группе рабочих клетей прокатка осуществляется по принципу непрерывного процесса, и поэтому необходимо добиваться постоянства секундных объемов металла в группах клетей.

При калибровке валков НЗС определяется постоянная калибровки: C=FDpn(1+Sh), где F — площадь поперечного сечения прокатываемой полосы; Dp — рабочий диаметр валков; n — число оборотов валков; Sh — опережение металлом валков.

Прокатка в непрерывных группах рабочих клетей без подпора или большого натяжения возможна только при равенстве постоянной калибровки всех клетей в каждой группе НЗС. Расстояние между группами рабочих клетей принимается несколько большим, чем длина раската, выходящего из последней клети предыдущей группы НЗС, и добиваться постоянства между группами клетей не требуется.

Регулирование постоянной калибровки осуществляют изменением числа оборотов валков. Гибкая регулировка числа оборотов валков обеспечивается индивидуальным приводом каждой рабочей клети. За последней клетью НЗС установлены летучие ножницы 4, которыми заготовки режутся на мерные длины 8–12 м.

Скорость выхода заготовок из третьей группы НЗС 5–7 м/с. Разрезанные заготовки собираются в пачки на пакетирующем рольганге и передаются на холодильники стана.

После остывания заготовки осматривают, производят удаление дефектов поверхности.

Годовая производительность НЗС 900/700/500 составляет ~ 5 млн. т.

Производство сортовой стали

На сортовых прокатных станах получают профили круглого сечения диаметром до 220 мм, квадратного сечения со стороной квадрата от 8 до 220 мм, прямоугольного сечения высотой от 4 до 60 мм и шириной от 12 до 350 мм, равнобокие и неравнобокие уголки с шириной полки от 16 до 250 мм, балки и швеллеры высотой до 300 мм, катанку диаметром 5–9 мм. Швеллеры и балки высотой до 600 мм прокатывают на рельсо-балочных станах и на специальных балочных прокатных станах высотой до 1000 мм, шириной полок до 420 мм.

Черная металлургия

Одну из ведущих отраслей тяжелой промышленности составляют предприятия, которые занимаются добычей сырья, производством и переработкой металлов на основе железа – стали, чугуна, сплавов, которые относятся к черным металлам. К предприятиям черной металлургии также относят и те, которые занимаются добычей и переработкой марганца и хрома.

Особенности

Не только металлы являются основой предприятий черной металлургии. Предприятия по добыче и переработке сопутствующих материалов, кокса, огнеупоров также входят в состав отрасли черной металлургии.

Можно выделить такие особенности черной металлургии, которые присущи именно ей, в отличие от производства цветных металлов:

- Более одной трети выпускаемой продукции (сталь и сплавы на основе железа, чугун) является основой всего машиностроения;

- Более четверти продукции используется в строительстве для создания элементов нагруженных и несущих конструкций.

Спецификой предприятий металлургического комплекса черной металлургии является то, что они, по большей части, составляют основу индустрии государства, являясь, вместе с тем, одними из самых высоких капитало- и материалоемкими.

Организация выработки металла на предприятиях черной металлургии отличается сильной региональной зависимостью. Для переработки руды и производства первичного металла (чугуна) требуются большое количество кокса, рудного сырья и электроэнергии. Подсчитано, что сырье и топливо составляют более 90% общих затрат на производство черного металла. Необходимость в транспортировке огромных масс рудного и топливного сырья диктует необходимость решать задачи рационального размещения предприятия. Наиболее часто предприятия черной металлургии концентрируются таким образом:

- Возле рудных месторождений. Требуется доставка топлива;

- Вблизи источников топлива (предприятия угледобычи). Остается вопрос поставки рудного сырья;

- На оптимальном расстоянии между источниками сырья и топлива.

Большинство комбинатов по производству черного металла сосредоточены вблизи залежей железных руд. Можно объяснить это тем, что изначально, в годы массового строительства металлургических предприятий, восстановление железа из обогащенного сырья производилось посредством древесного угля, добываемого непосредственно вблизи месторождений. При переходе на использование кокса стало выгоднее организовать его доставку, чем переносить металлургическое производство.

Можно заметить, что здесь не указана зависимость производства от электроэнергии, хотя потребность в ней чрезвычайно велика. Это объясняется тем, что передача электрической энергии даже на большие расстояния не сопоставима по сложности организации и стоимости с доставкой тяжелых и объемных материалов производства.

Предприятия вторичной переработки металлического лома черных металлов (передельная металлургия) сосредоточены вблизи крупных центров машиностроения.

Сырье

Сырьевая база является основой металлургического производства. В зависимости от типа металлургического предприятия, источники сырья могут быть разные. В частности, черная металлургия может делиться на такие отрасли:

- Предприятия полного цикла. Большинство стадий производственного цикла, обогащение руд, производство кокса, выплавка и прокат металла сосредоточены на одном объекте.

- Передельныеметаллургические предприятия. Одна из стадий, а это, в основном, производство сталей и сплавов, выделена в отдельную отрасль.

- Малая черная металлургия. Характеризуется тем, что цеха по производству металла входят в состав машиностроительных предприятий.

Сырьем черной металлургии для передельных и малых предприятий служит полуфабрикат для выработки стали – чугун, металлолом и прочие отходы основного металлургического производства. В данную группу производств входит изготовление ферросплавов, в состав которых входят различные легирующие добавки.

Добыча руды черных металлов

Добыча руды, ее обогащение, выплавка характеризуют предприятия полного цикла. Для черной металлургии характерно использование сырья с высоким процентным содержанием металла при больших объемах переработки. Добыча и обогащение руды требуют серьезных затрат электрической энергии и требовательны к наличию доступных водных ресурсов.

Состав отрасли

В состав металлургической отрасли полного цикла по выплавке и переработке черных металлов входит большое число предприятий, основные из которых выполняют следующие задачи:

- Добыча металлических руд, их обогащение.

- Добыча и подготовка вспомогательного нерудного сырья – огнеупорной глины, известняковых флюсов.

- Коксохимическая промышленность, включая выработку коксового газа.

- Выплавка черного металла, чугуна, отливок, углеродистой стали и проката.

- Вторичная переработка черного металлического лома и отходов производства.

Если брать за основу технологию изготовления металла, то можно выделить такие виды металлургического цикла:

- чугунно-доменные предприятия;

- производство стали, в том числе, мартеновское, электродуговое, конвертерное, непрерывной разливки;

- прокатное производство.

Основу металлургического производства полного цикла составляет доменное производство чугуна. Сама технология восстановления железа из руды при использовании доменного процесса подразумевает насыщение железа большим количеством углерода, в результате чего получается чугун.

Сталь характеризуется меньшим содержанием углерода, включением в состав легирующих добавок, что требует дополнительных стадий переработки в мартеновских, электродуговых печах или кислородных конвертерах. Таким образом, для получения стали требуется длительный и энергозатратный процесс.

Начиная с середины прошлого века начала развиваться бездоменная металлургия, в которой используется прямое восстановление железа из обогащенного сырья.

Оборудование и технология бездоменного производства стали позволяют уменьшить энергозатратность производства, сократив операции технологического процесса, к тому же, сталь получается более чистой, без вредных примесей серы и фосфора, как при традиционном производстве.

Роль черной металлургии в промышленности

Как уже говорилось, продукция черной металлургии является основой для тяжелой промышленности.

Предприятия черной металлургии основную массу готовой продукции выпускают в виде литого и передельного чугуна, мартеновской и конвертерной стали, а также готового проката, стальных и чугунных труб.

Изготовление ферросплавов также входит в отрасль черной металлургии и важно для дальнейшего использования в составе легированных сталей.

Передельный чугун в дальнейшем подвергается плавке и обезуглероживанию для получения сталей с различным содержанием углерода.

Большая часть стали производится в виде слитков, которые, в дальнейшем, подвергают ковке и прокатке для получения профиля различного сечения:

- заготовки;

- листовой прокат;

- сортовой прокат;

- бесшовные трубы;

- специальные виды.

Стальной профиль сортового проката используют непосредственно в конструкциях (мосты, перекрытия зданий, железнодорожные рельсы). Наиболее распространен сортовой прокат для непосредственного использования:

Все перечисленные наименования сортового проката выпускаются в широком диапазоне стандартизированных размеров.

Классические стальные трубы сварной конструкции получают из листового проката.

К специальным видам проката относят такие сложные элементы, как:

- оси и колеса железнодорожной техники;

- зубчатые колеса различного назначения.

Фасонное литье чугуна применяется для станин машин самого различного назначения (метало- и деревообрабатывающие станки).

Передельные предприятия занимаются переработкой передельного чугуна, металлического лома, отходов металлургического производства. В настоящее время более половины продукции металлургического процесса составляет передельный металл, полученный переплавкой и очисткой металлического лома.

Читайте также: