Прокат профиля из листового металла

Обновлено: 17.05.2024

Операция гибки листового металла относится к «холодным» технологиям обработки металла. Применяемое оборудование: листогибочные и профилегибочные станки рассчитаны на работу с «холодным» прокатом. Из этого условия следует, что процесс можно применять не для всех марок стали. Наиболее распространен этот метод для придания нужной формы заготовкам из низкоуглеродистых сталей обычного качества.

Важнейшей характеристикой операции гибки металла является радиус сгиба. На листогибочном оборудовании его не получить меньше чем толщина листа. Этим фактом определяется диапазон толщины сгибаемой стали. Для листа толщиной более 8 мм такая технология уже не применяется.

В то же время для работы с тонколистовым прокатом этот метод очень эффективен. С его помощью получают:

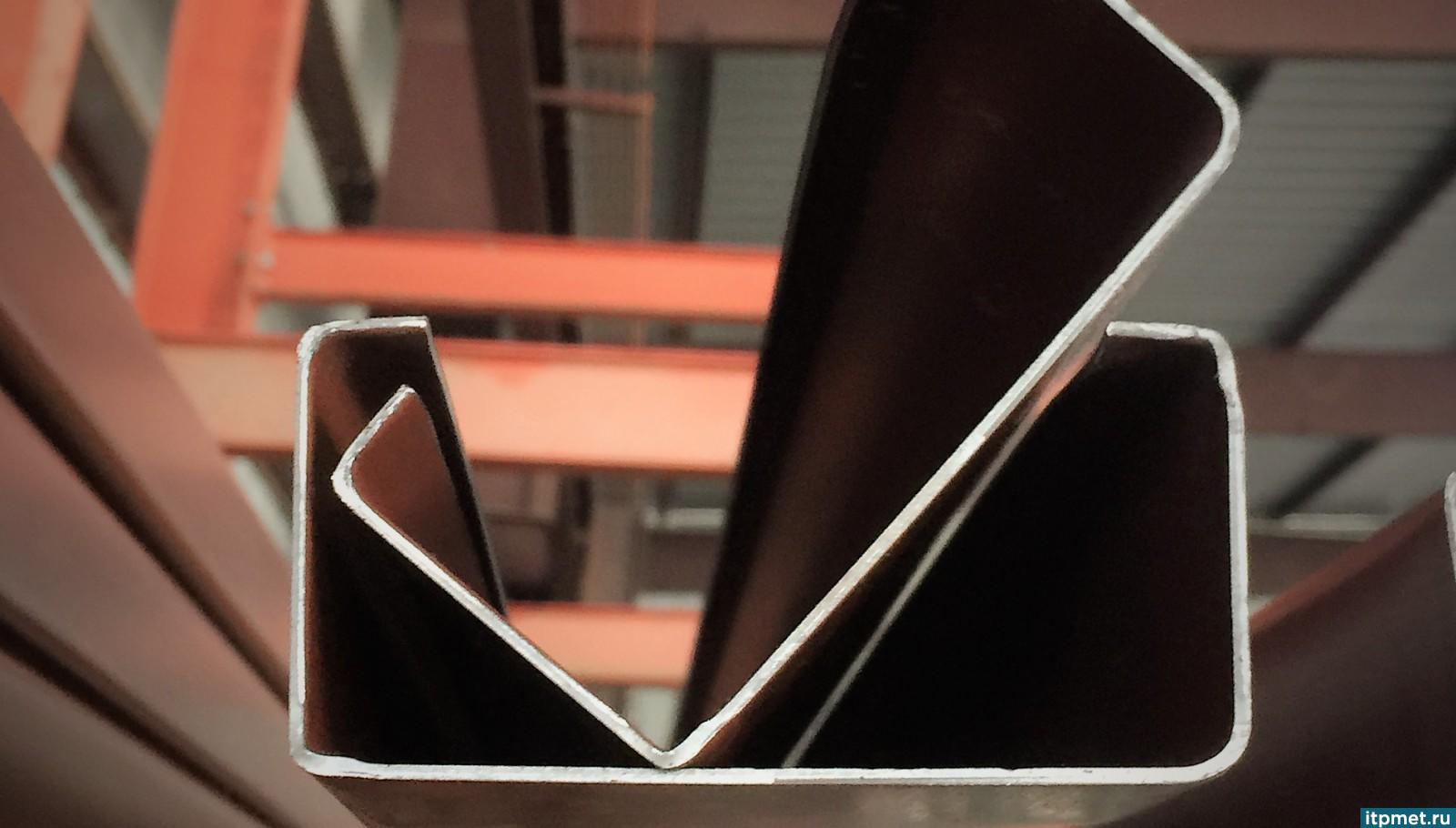

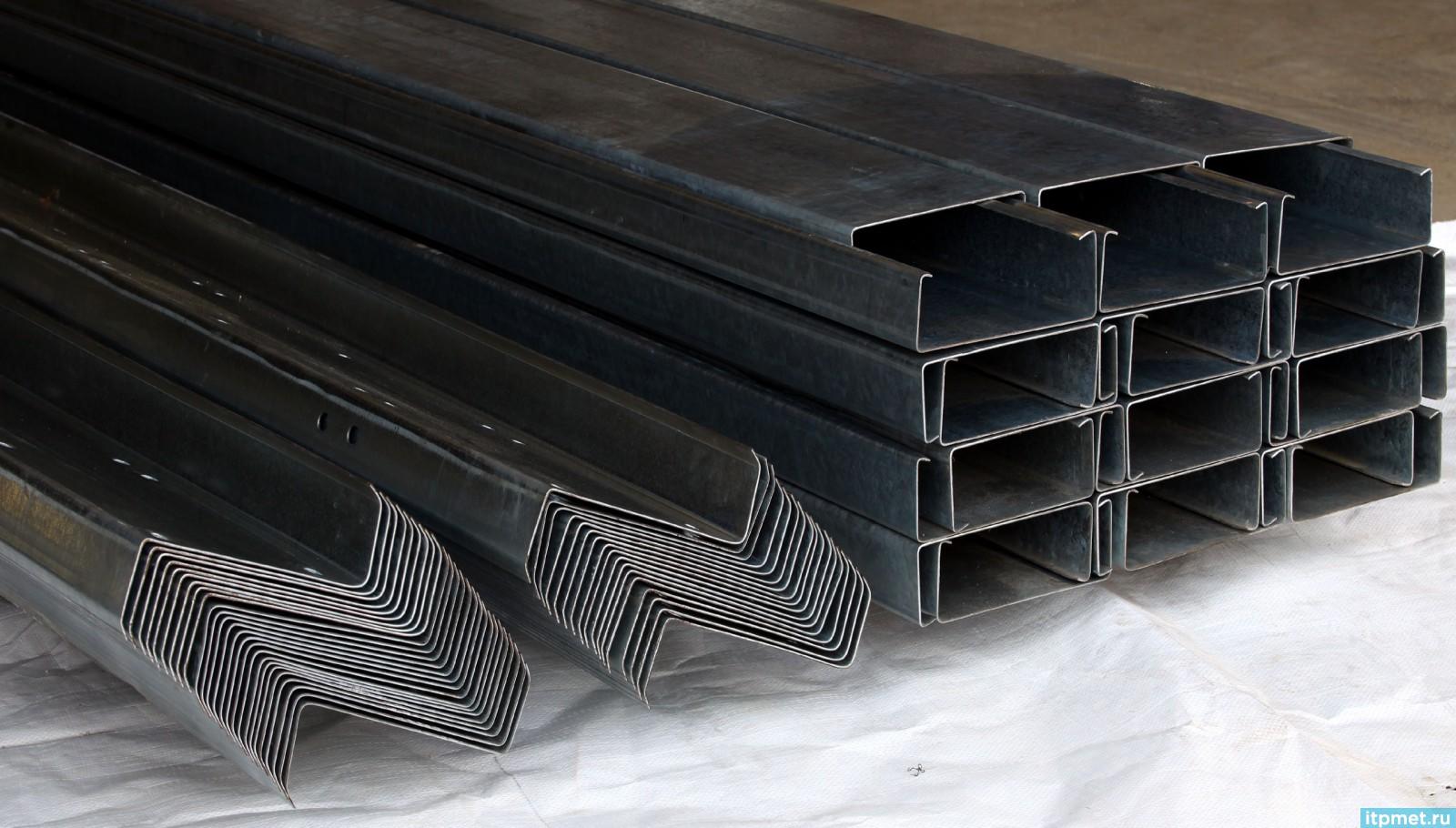

- гнутые металлические профили (уголок, швеллер, зетобразный профиль, профили для фасадных работ и т.д.);

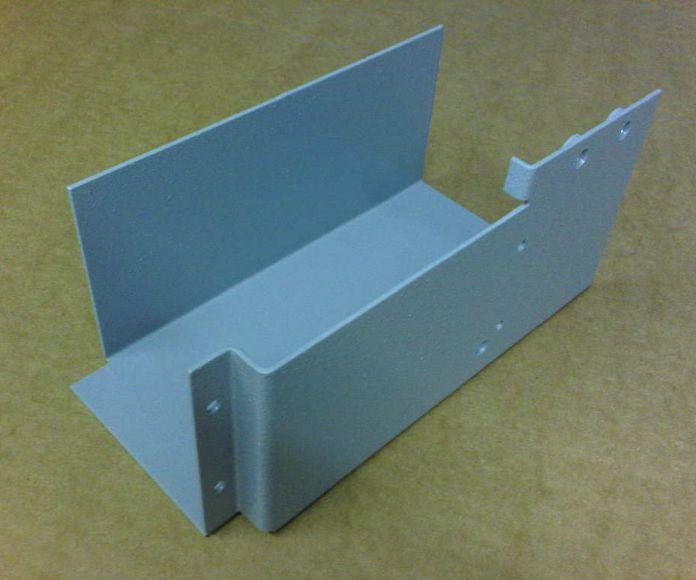

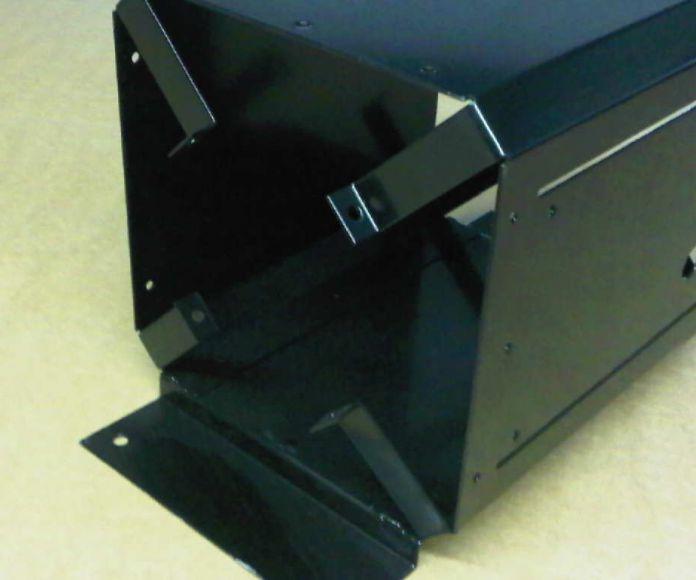

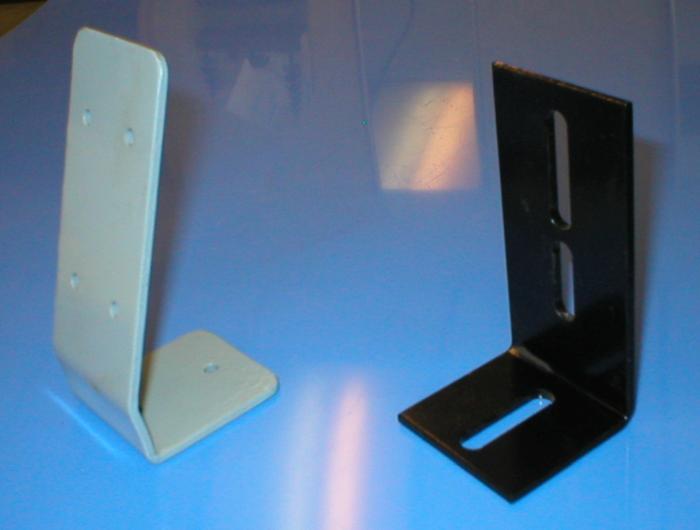

- детали различных конструкций (полки, стеллажи, шкафы, вентиляционные системы и т.д);

- крепежные и несущие элементы электротехнического оборудования и радиоаппаратуры;

- корпусные детали и нестандартные изделия из листовой заготовки.

Естественен вопрос: сколько стоит гибка листового металла? Ответим: «Конечная цена зависит от толщины листа и других характеристик заказа: объема, сложности и т.д. Поэтому нет одной фиксированной цены. Одним словом: «Гибка металла – гибкие цены!»

Стоимость гибки листового металла

Гибку металла мы осуществляем на гидравлическом листогибочном прессе. Длина сгиба, которую можно получить на нашем оборудовании составляет 3000 мм при максимальной толщине листа 16 мм.

| Толщина, мм | Длина гиба, мм | |||||||

| 100 | 200 | 500 | 1000 | 1500 | 2000 | 2500 | > 2500 | |

| 0,5 | 12 | 15 | 20 | 34 | 45 | 58 | 70 | 83 |

| 1 | 12 | 15 | 21 | 35 | 45 | 58 | 70 | 83 |

| 2 | 12 | 15 | 21 | 35 | 48 | 59 | 72 | 87 |

| 2,5 | 12 | 15 | 23 | 36 | 51 | 59 | 72 | 102 |

| 3 | 12 | 17 | 23 | 38 | 57 | 59 | 87 | 121 |

| 4 | 15 | 18 | 25 | 41 | 67 | 74 | 111 | 157 |

| 5 | 16 | 20 | 27 | 48 | 76 | 95 | 143 | 196 |

| 6 | 17 | 23 | 30 | 56 | 90 | 113 | 170 | 235 |

| 8 | 19 | 23 | 36 | 64 | 111 | 146 | 221 | 313 |

| 10 | 21 | 25 | 41 | 74 | 115 | 183 | 278 | 417 |

| 12 | 23 | 28 | 45 | 89 | 129 | 227 | 409 | 554 |

| 14 | 26 | 35 | 49 | 102 | 170 | 284 | 488 | 738 |

| 16 | 33 | 41 | 57 | 112 | 261 | 354 | 586 | 982 |

Замечания к расчету конечной цены:

- Цены указаны в рублях с учетом НДС за 1 гиб.

- Отдельно для заказа соласовывается соотношение радиус гиба / длина заготовки / толщина листа.

- Установлен повышающий коэффициент 1.25 на изделия из давальческого металла.

- При расчете стоимости заказа используется следующая система скидок и наценок:

Стоимость гибки арматуры и круга

Гибка металла (арматуры) осуществляется на специальном станке для гибки арматуры, которые позволяет изготавливать фигуры любой пространственной конфигурации.

- Цены указаны в рублях с учетом НДС за изготовление 1-го изделия, состоящего не более чем из 3-х гибов.

- Каждый дополнительный гиб (4-й и далее) увеличивает конечную стоимость на 3 рубля/гиб, для любого диаметра арматуры.

- Установлен повышающий коэффициент 1.25 на изделия из давальческого металла.

- Цены не включают в себя стоимость подготовительных операций, например, предварительную резку арматуры в требуемый размер.

- При расчете стоимости заказа используется следующая система скидок и наценок:

| Сумма заказа, руб. | Наценка/скидка, % |

| до 1000 | +50 |

| 1001-2500 | +25 |

| 2501-5000 | 0 |

| 5001-10000 | -10 |

| 10001-20000 | -15 |

| свыше 20000 | -20 и более |

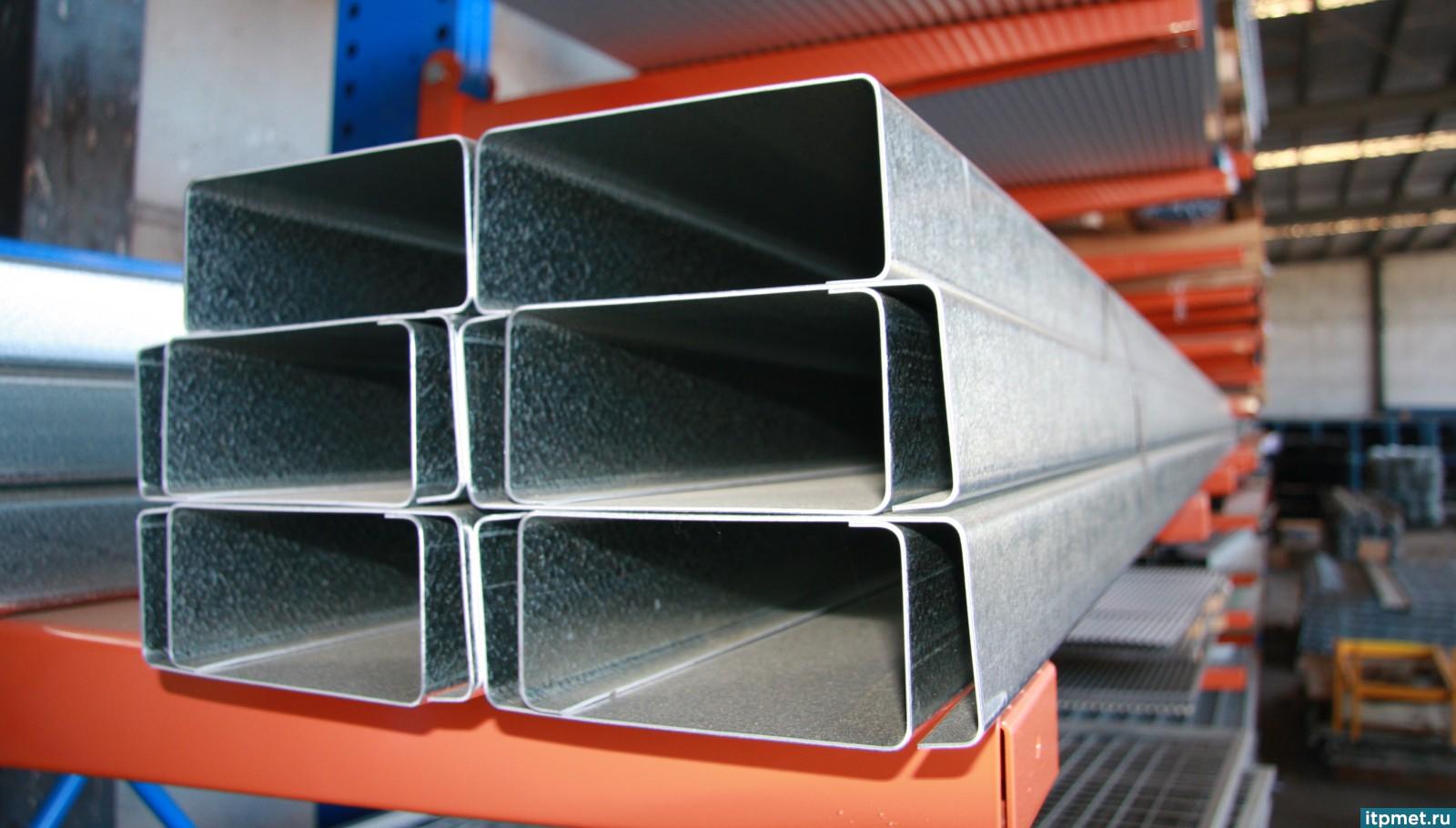

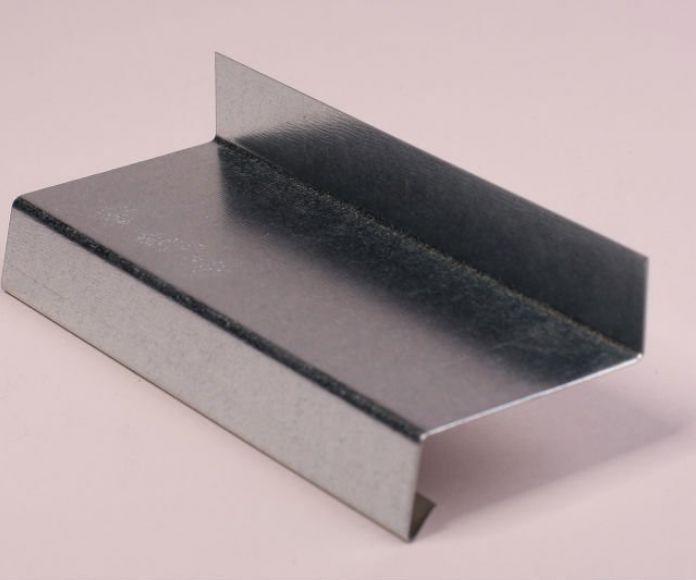

Изготовленные П-образные профили цена от 77 000 руб./тн Заказать

Гнутые крышки из нержавейки цена от 145 000 руб./тн Заказать

Гнутые швеллеры цена от 77 000 руб./тн Заказать

Гнутые профили цена от 84 000 руб./тн Заказать

Гнутая пластина из листа t=3 мм цена от 87 000 руб./тн Заказать

Услуга компании ИнТехПром - гибка металла на заказ позволяет предприятиям не имеющим такого оборудования, решать различные технологические задачи. Причем, не обязательно иметь чертежи, можно обратиться к нашим технологам и сформулировать проблему, наши инженеры сделают все необходимое: разработают документацию, спланируют технологический процесс и т.д.

Важным моментом при гибке листового металла является не только наличие станков, но и вся инфраструктура в целом. Сам по себе листогиб еще ничего не дает, необходима хорошо оборудованная площадка с возможностью подачи заготовок, перемещения промежуточных изделий и складирования готовой продукции, система контроля качества.

Гибка металла эта услуга представляет и интерес для предпринимателей уже выпускающих подобные детали. С нашей помощью они получают возможность резко увеличить выпуск своих изделий. Во всех ситуациях наш заказчик может сэкономить время и средства на подвоз сырья и разгрузочные работы, поскольку у нас имеется достаточный ассортимент листового проката. Не малую роль играет опыт работы и понимание всех особенностей и тонкостей процесса. Мы выполним ваш заказ быстро, качественно и сведем к минимуму расход металла.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

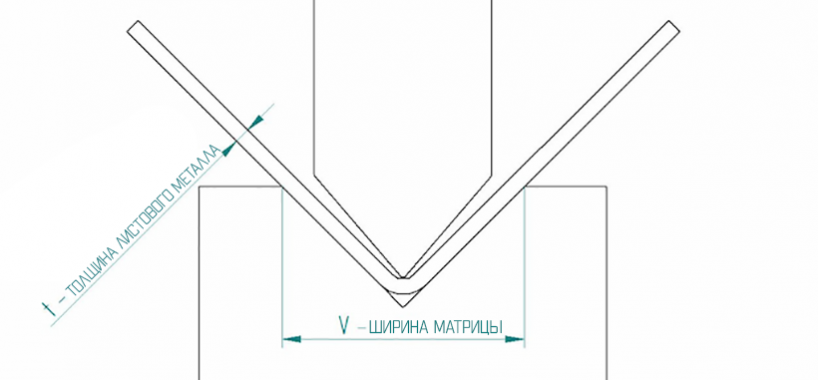

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

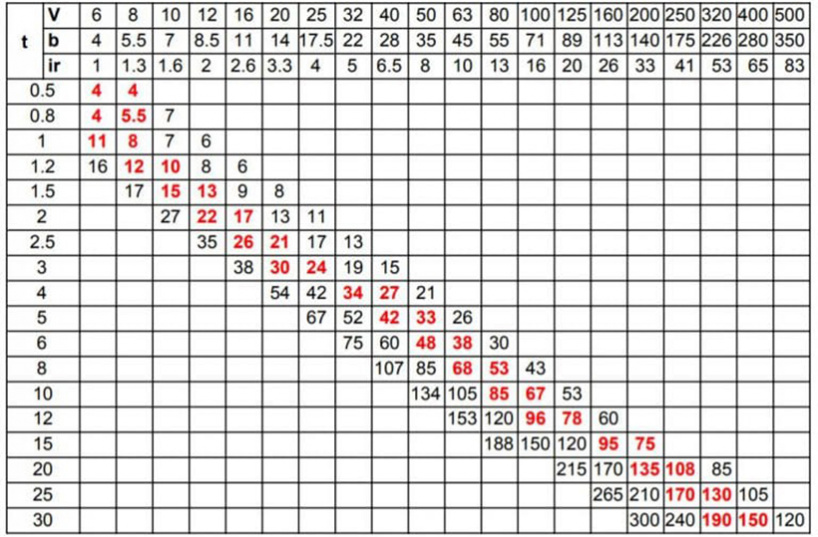

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

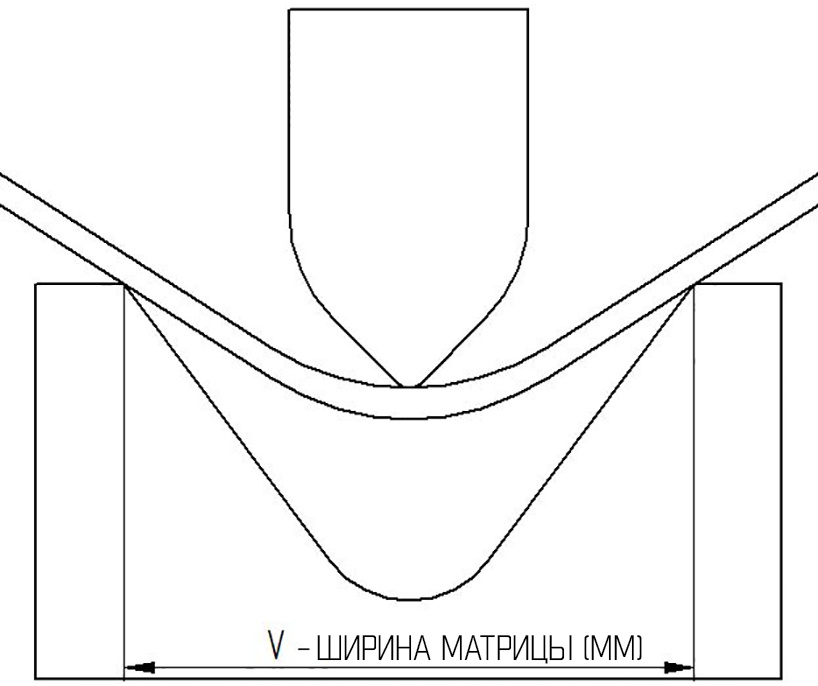

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

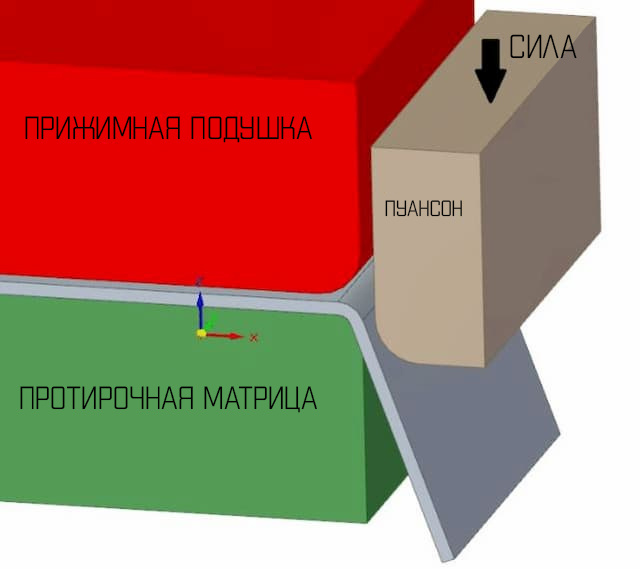

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

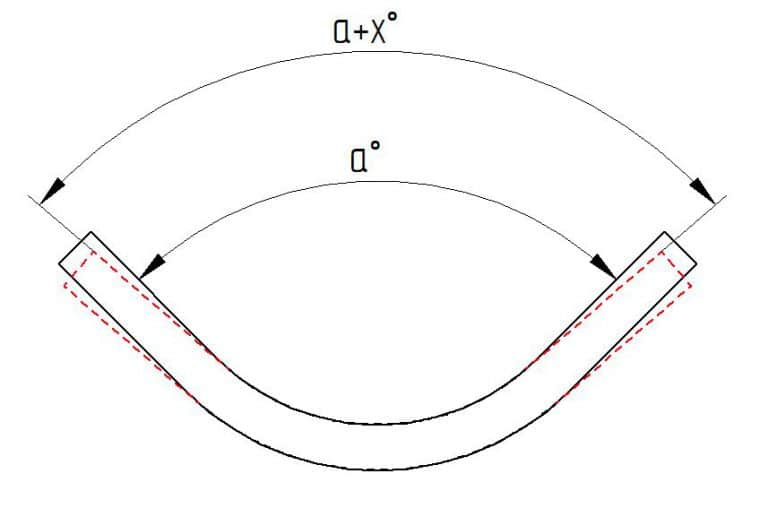

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

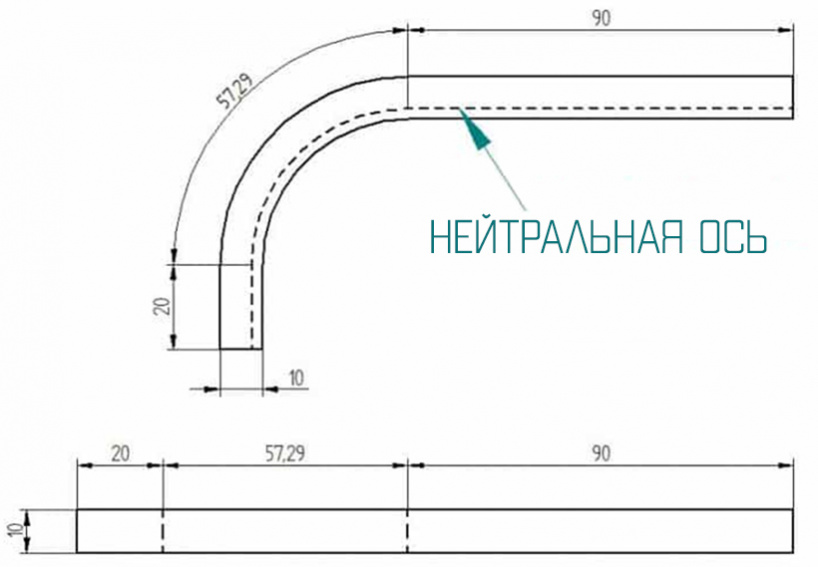

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Прокатка металла

Прокатка металла осуществляется на специальном станке. Это один из самых массовых способов обработки материала давлением. Лист продавливается между вальцами станка, что позволяет добиться уменьшения толщины.

Для прокатки подходят не только листы. Технологию можно применять и для работы с металлическими прутами. О других возможностях прокатки металла, а также ее применении в производстве расскажем далее.

Как осуществляется обработка металла давлением – прокатка

Прокатка металла – это пластическое деформирование металлических заготовок, протягиваемых между вращающимися вальцами. Сила трения заставляет металл продвигаться по прокатному стану с заданной скоростью. Под воздействием передаваемого валками давления ей придается необходимая форма.

Различают три основных вида этой технологии. Прокатка металла может быть продольной, поперечной или поперечно-винтовой. Продольная прокатка металла осуществляется вращающимися в противоположном направлении вальцами, заставляя материал продвигаться в перпендикулярном их осям направлении. При этом заготовка увеличивается в длину и уменьшается в поперечном сечении.

Поперечная прокатка металла подразумевает вращение заготовки между валками, которые оборачиваются вокруг параллельных друг другу осей в одном направлении. При таком деформировании увеличение длины обрабатываемого материала происходит вдоль осей вальцов.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Схема поперечно-винтовой прокатки заключается в пластическом деформировании металла расположенными под углом друг к другу валками, что обеспечивает продвижение заготовки по прокатному стану с одновременным ее вращением вокруг своей оси.

Придаваемую изделию при прокате форму в поперечном сечении принято называть профилем. Если профиль не изменяется по всей длине изделия, его называют постоянным, а если получается изделие с различной формой поперечного сечения на разных его отрезках – это переменный или периодический профиль. Понятием сортамент определяются группы продукции определенного размера и профиля.

Различают четыре основных сортамента:

- Сортовой и фасонный прокат.

- Листовой прокат.

- Специальные виды проката.

- Трубы.

Для промышленного применения чаще всего выпускается металлопрокат двух больших групп. К профилям общего назначения относятся изделия с поперечным сечением в форме круга, прямоугольника (квадрата) и шестигранника. Фасонным называется прокат с сечением в виде уголка, а также тавр, двутавр и швеллер. Прокат специального назначения – это чаще всего рельсы, профили для укрепления стен тоннелей и другая подобная продукция.

Технология прокатного производства

Современная технология прокатного производства, как правило, состоит из двух этапов. На первом из слитков металла получают заготовки или полупродукт, а на втором из полупродукта формируют готовые изделия.

Производство металлопроката включает в себя несколько основных технологических операций:

- подготовка металла,

- разогрев,

- прокатка,

- отделка и контроль качества.

Для того чтобы подготовить металлический слиток или заготовку к прокатке, необходимо удалить все поверхностные дефекты, такие как небольшие трещины, закаты, царапины и частички шлака. Их наличие на поверхности металла может снижать качество изделий, снижать производительность оборудования и ускорять износ узлов и деталей прокатного стана. Особое внимание следует уделять подготовке металла перед прокаткой легированных и углеродистых сталей высокого качества.

Целью нагрева металла перед прокаткой является повышение его пластичности. Соблюдая специальный температурный режим для отдельных марок стали, добиваются нужной структуры металла в готовом прокате.

При прокатке листового металла через вальцы необходимо постоянно контролировать их настройку, следить за соблюдением температурных режимов в начале и в конце процесса, за усилием на валках и режимом пластического деформирования.

Контроль осуществляется путем регулярного отбора проб. После окончания прокатки металла и прежде чем произвести отделку изделий, они обязательно проходят основной этап контроля.

Далее отбором проб и осмотром сопровождается каждая отделочная операция. Готовые изделия проходят технический контроль перед упаковкой.

В качестве сырья для прокатки используются слитки металла или заготовки. Заготовка с квадратным сечением называется блюм, а прямоугольного – сляб. Одного прохода между вальцами, как правило, недостаточно для получения изделия с нужными параметрами. При прокатке заготовка обрабатывается в несколько этапов, на каждом из которых происходит уменьшение площади ее поперечного сечения. С каждым проходом профиль изделия приближается к требуемому.

Прокатное оборудование

Прокатка металла осуществляется следующими видами вальцов: гладкими валками или бочками у листопрокатного стана и бочками с ручьями у сортопрокатного. На торцах валки опираются на подшипники специальными шейками. Шейка бочки переходит в крестовины или трефы, которые соединяют ее со шпинделем, приводящим вальцы в движение. Трефы позволяют регулировать положение бочек по вертикали, уменьшая или увеличивая просвет между ними.

Прокатка металла для получения металлических листов и полос требует пластического деформирования металла с помощью гладких бочек. С каждым проходом валки сближают, добиваясь постепенного уменьшения толщины заготовок.

Сортовая и фасонная прокатка металлических заготовок с получением профилей общего или специального назначения, таких как круг, уголок, шестигранник или рельс, производится при помощи бочек со специальными углублениями по окружности рабочих частей. Такие валки называются калиброванными или ручьевыми. Соответственно, выемку на валке называют ручьем, а расстояние между выемками на противоположных вальцах при прокатке калибром.

Если линия разъема (зазора между бочками) находится в пределах калибра, его называют открытым, а калибр с линией разъема, выходящей за его пределы, – закрытым.

Прокатный стан для пластического деформирования металлических заготовок представляет собой комплекс последовательно расположенных агрегатов. В его состав входит как оборудование, на котором производят непосредственно прокатку, так и участки для подготовки металла к прокатке, отделки изделий после пластического деформирования, упаковки и подготовки к дальнейшей транспортировке.

Само оборудование для прокатки состоит из рабочих клетей. Каждая клеть образована двумя станинами, которые стальной поперечиной объединены в одну, смонтированную на общем фундаменте установку. Валки приводятся во вращение электродвигателями. Усилие от двигателя на бочки передается через распределительную клеть с шестернями и шпиндели. Каждая рабочая клеть стана образована одной или несколькими парами валков.

Пластическое деформирование металлических заготовок или слитков при протягивании между бочками прокатного стана объединяет термин прокатка.

Горячая и холодная прокатка металла

Прокат, в зависимости от температурного режима, бывает:

- Горячекатаным, когда нагрев заготовок производится до температуры, превышающей температуру рекристаллизации (80 % от температуры плавления).

- Холоднокатаным, когда пластическое деформирование металла происходит при температуре, не превышающей 30 % от температуры рекристаллизации.

Рекристаллизацией называют образование и/или рост одних зерен кристаллической решетки металла за счет других. Горячая прокатка подразумевает нагрев металлических заготовок до температуры свыше +920 °С. К примеру, при горячей прокатке низкоуглеродистых сортов стали температура превышает +1169 °С.

Получить один и тот же профиль при помощи прокатки можно, используя два различных способа. Первый из них, который устарел и редко используется на современных производствах, предполагает использование заготовок, отлитых в специальные формы, или изложницы. Прокатку осуществляют в два этапа. Сначала нагретые слитки прокатывают на обжимном стане и удаляют с их поверхности возможные дефекты. Далее после повторного нагрева производят окончательную прокатку в листы или фасонный прокат.

Современная технология заключается в замене литья в изложницы, изготовлением на машинах непрерывного литья заготовок. После отливки на МНЛЗ заготовки поступают на прокатный стан. Такая методика позволяет исключить слябинг/блюминг, повысить качество заготовок без потери времени и металла при очистке и обрезке слитков. Большая часть российских предприятий располагает машинами непрерывного литья заготовок и литейно-прокатными модулями, а остальные разрабатывают планы их внедрения.

Горячая прокатка сегодня составляет почти 80 % мирового выпуска металлопроката. Эта технология позволяет существенно сокращать затраты времени, ресурсов и электроэнергии. Поскольку нагрев повышает пластичность металла, каждый проход значительно уменьшает площадь поперечного сечения заготовок. Что касается обработки слитков, то из-за неоднородности структуры их обработка возможна исключительно горячей прокаткой.

Горячекатаный прокат получают чаще всего из стали 09Г2С, холоднокатаный – из стали 08ПС. Обработка х/к стали предполагает травление перед подачей на прокатный стан. Из-за более длительной обработки толщина холоднокатаных листов не превышает 5 мм, они имеют более ровную поверхность.

Гнутые профили

В таких отраслях как строительство и машиностроение часто встречаются задачи, решение которых требует применения деталей из листового проката со сложным профилем сечения. Примером могут служить элементы технологических схем и детали различных механизмов: всевозможные лотки для сыпучих материалов, бункеры и смесители, корпусные детали оборудования. В строительстве используются металлические отливы, водостоки, кабельканалы, гнутые профили идут на производство вентиляционных систем, применяются в схемах центрального кондиционирования и т.д.

Гнутый профиль – экономия времени и средств

Стандартный металлический гнутый уголок, швеллер, z-образный профиль в таких случаях оказываются неэффективным. ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 8278 предлагают очень широкий сортамент гнутого уголка и швеллера, но они жестко связывают высоту стенок с их толщиной, а значит и массой погонного метра. В тоже время в практике конструкторов встречается много случаев, когда стандартная толщина стенки оказывается избыточной, и нет смысла платить за лишние килограммы и тонны. В этом случае разумным решением становятся гнутые профили, сделанные по заказу.

Во многих случаях заказ гнутого профиля по заданным размерам остается единственным выходом, поскольку требуется особая форма деталей. Сварка десятков и сотен метров таких изделий из листового металла будет служить примером расточительства. Гибка металла решит эту проблему быстро и с наименьшими затратами.

Кабельна каналы из нержавейки цена от 500 руб. Заказать

Гибка листа цена от 2 000 руб. Заказать

Сложная гибка цена от 2 500 руб. Заказать

Сложная гибка цена от 3 200 руб. Заказать

Гибка нержавейки цена от 3 400 руб. Заказать

Гибка листа цена от 3 600 руб. Заказать

Изготовление корпуса цена от 2 900 руб. Заказать

Гибка нержавейки цена от 3 800 руб. Заказать

Гнутый элемент цена от 2 200 руб. Заказать

Гнутый профильный элемент цена от 4 200 руб. Заказать

Гнутый элемент цена от 2 750 руб. Заказать

Сложная гибка со штамповкой цена от 6 900 руб. Заказать

Гнутый профиль цена от 2 300 руб. Заказать

Решетка цена от 3 900 руб. Заказать

Гнутая крышка цена от 3 200 руб. Заказать

Гибка нержавейки цена от 3 100 руб. Заказать

Индивидуальное изготовление цена от 4 300 руб. Заказать

Гнутые скобы цена от 600 руб. Заказать

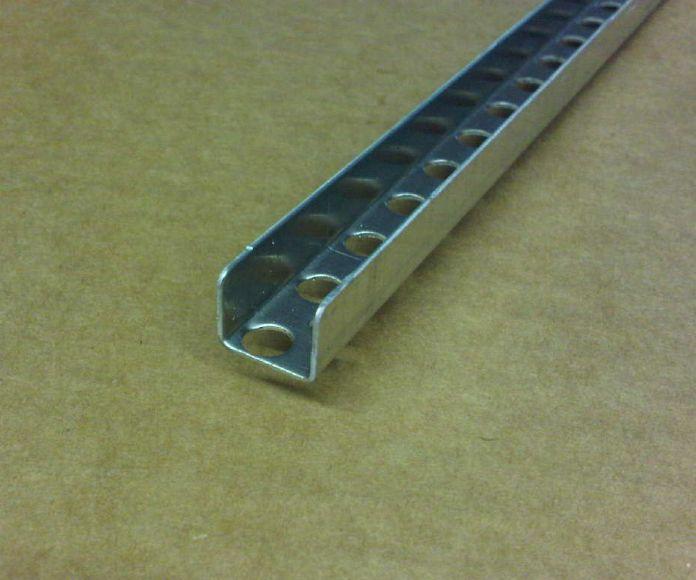

Гнутый перфорированный профиль цена от 3 500 руб. Заказать

Оконный отлив из нержавейки цена от 1 000 руб. Заказать

Производство гнутых профилей в компании ИнТехПром

Наше предприятие предлагает производство гнутых профилей из листовой стали по заданным размерам. Заказы выполняются с высокой точностью на современном профилегибочном оборудовании.

Гнутый уголок и швеллер

Вы можете заказать изделия с произвольным соотношением сторон из листовой стали толщиной от 0,5 мм до 8 мм. Т.е гнутый уголок и швеллер может быть равнополочный и неравнополочный с нужными вам размерами. Более того, вы можете задать угол между сторонами, единственный параметр, который мы не можем изменить – это радиус закругления, поскольку он зависит от толщины металла. Максимальная высота стенки для гнутого уголка 160мм, для швеллера 140мм, максимальная длина изделия 3 метра.

Полезными для вас могут стать наши возможности по перфорации изделий. Компания располагает необходимым оборудованием и вы можете сэкономить время и деньги на пробивке в металлическом гнутом уголке и швеллере круглых или прямоугольных отверстий.

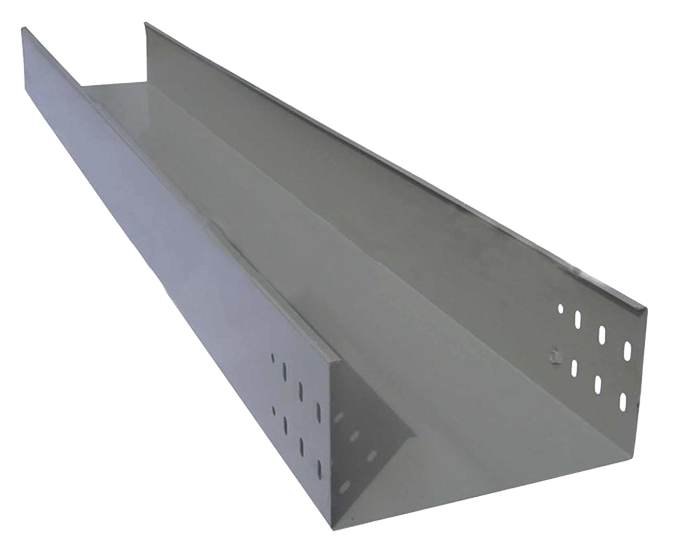

Лотки

Компания ИнТехПром производит лотки из листовой стали различных размеров и профилей по размерам заказчика. Наше оборудование для гибки металла позволяет получить изделия не только прямоугольного сечения, но и другой формы – симметричной и не симметричной. Если вам нужен лоток с круглым или криволинейным сечением, то компания выполнит ваш заказ на вальцевых станках. Такие возможности могут помочь вам решить сложные, нестандартные задачи в строительстве и производстве.

При необходимости выполняется перфорация, также лотки могут быть дополнены усиливающими элементами из металлопроката. По желанию заказчика производится грунтовка и окраска изделий.

Оконные отливы

Металлические отливы на заказ помогут вам быстро решить проблемы с поставками для вашего строительства или производства. ИнТехПром в минимальные сроки изготовит оконные отливы для стандартных проемов или по размерам заказчика. Материалом может служить оцинкованная сталь, лист с полимерным покрытием или обычная сталь.

Готовые изделия могут быть загрунтованы и окрашены с помощью современного оборудования, сушка производится в сушильных камерах, что гарантирует эффектный внешний вид, прочность и долговечность оконного отлива.

Скобы

В нашей компании подготовлено производство металлической скобы. Нам не требуется времени на подготовку, предприятие готово немедленно начать выпуск гнутой скобы следующих видов:

- Скоба металлическая двухлапковая

- Скоба металлическая однолапковая

- Крашенная металлическая скоба всех типов

Заказчику достаточно указать общие характеристики металлической скобы: форма, размеры, толщина стали. Если чертеж, отсутствует, то вам разработают изделие, исходя из его назначения и условий применения.

Кабель-каналы

Строительство и развитие инфраструктуры требует прокладки многих километров информационных коммуникаций. Сегодня практически каждое предприятие сталкивается с необходимостью расширения имеющихся, или создания новых СКС. В промышленности ежегодно меняется большое количество кабельных трасс. Все это требует тысяч погонных метров кабельных каналов.

В компании ИнТехПром организовано производство металлических кабельканалов, размеры и другие характеристики предоставляются заказчиком. Изделия оснащаются всеми дополнительными деталями крепежа, скобками, хомутами, защелками. По желанию заказчика кабельканалы окрашиваются.

Изготовление металлических профилей

Изготовление металлических профилей имеет большое значение, так как продукция используется в самых разных сферах: от строительства мостов до отделочных работ в помещениях. Соответственно, требования к характеристикам различные, и конечная продукция имеет свои особенности.

Для работы с профилем используются комплектующие, которые должны отвечать определенным требованиям. А чтобы конструкция прослужила долго, необходимо знать виды дефектов, которые могут быть выявлены при изготовлении профиля. Обо всем этом расскажем в нашей статье.

Что такое металлический профиль

Металлический профиль представляет собой изделие, для изготовления которого используются высокопрочные тонкие пластины из металла. Профили служат для формирования каркаса строения, для их фиксации используют саморезы или просекатели, а затем сверху закрывают листовыми материалами (гипсокартоном, листами, плитами). Сферы применения металлопрофилей: строительство, отделка стен, заборов, потолков, крыш.

Виды металлического профиля

По классификации ГОСТа в зависимости от используемой технологии производства трубы могут быть:

- холоднодеформированными;

- электросварными;

- холоднодеформированными электросварными.

Две первые разновидности относятся к бесшовным. Они наиболее широко применяются, что обусловлено:

- незначительной деформацией даже в случае серьезного механического воздействия;

- более низкой стоимостью, связанной с меньшим расходом материала при изготовлении металлических профилей (внутри являются полыми);

- меньшим весом в сравнении с обычными трубами;

- коррозионной устойчивостью.

- Профиль для монтажа гипсокартона.

При монтаже гипсокартонных перегородок и стен используют вставляемый в направляющий стоечный алюминиевый профиль, маркированный международным знаком «CW».

С его помощью можно монтировать рекламные баннеры. Для строительства и ремонта пользуются стоечными профилями со следующими размерами:

- 50х50 мм (такой профиль не подходит для монтажа утеплителя, но в малогабаритных квартирах помогает сэкономить пространство);

- 75х50 мм (редко используемый профиль, применяется в случае монтажа перегородок и декоративных панелей);

- 100х50 мм (используется при утеплении помещений).

Типоразмер металлического профиля выбирается в соответствии с конкретными целями использования.

Потолочные металлические профили Т-образной формы маркируются буквами «CD». Для их крепления на потолке используются специальные подвесы, формирующие каркас потолка. Упрощают монтаж при помощи дополнительных элементов, придающих профилю нужную форму:

- прямых подвесов;

- подвесов с анкерными зажимами;

- «крабов», соединяющих элементы под прямым углом;

- удлинителей и соединяющей фурнитуры.

Ряд строителей склоняется к тому, что использование «крабов» в процессе монтажа способно деформировать профиль, то есть этот элемент подходит для работы с габаритными металлопрофилями, толщина и размеры которых не позволят «крабу» деформировать их.

Маркировка направляющего профиля представлена буквами «UW» и «UD» (каркас промаркирован одними буквами, потолочные крепления – другими). Толщина профиля зависит от толщины стены, которая используется для построения каркаса.

Потолочный и каркасный направляющие металлопрофили различаются между собой. Разница заключается и в материале, используемом для изготовления металлических профилей.

Рекомендуем статьи по металлообработке

Таким металлическим профилем укрепляют и выравнивают углы. Толщина угловых элементов составляет 4–9 мм, детали подбираются в соответствии с толщиной основного профиля (при разнице в толщинах выровнять углы будет сложно). Профиль имеет угол 85°, благодаря чему обеспечивается наиболее плотное и ровное прилегание к гипсокартону.

Используется в процессе отделочных работ для выравнивания стен. Выглядит как маленькая рельса, по которой перемещается правило. В основном маячковый профиль применяют при работах по оштукатуриванию стен.

На современном рынке представлены все разновидности профилей, используемых при работе с гипсокартоном. Основное правило, которым следует руководствоваться при выборе подходящего изделия, заключается в том, чтобы не приобретать дешевые детали китайского производства.

Заплатив на 20–30 % больше, можно приобрети высококачественный профиль, изготовленный в России или европейских странах, любой длины.

Наиболее часто используемым кровельным материалом является металлический профилированный лист. Он используется практически во всех регионах, кроме районов, в которых климатические условия обладают определенной спецификой, таких как районы Крайнего Севера. То есть металлические профильные листы могут применяться для покрытия кровли возводимых домов практически на всей территории России.

При помощи этой разновидности профилей монтируют ворота, различные конструкции, гаражи, навесы, двери и заборы. В общем, сфера его применения распространяется далеко не на одну только кровлю.

Преимущества профильных листов:

- Устойчивость к механическому воздействию и атмосферным осадкам, несмотря на то, что толщина листов, используемых для изготовления металлических профилей, не превышает 2 мм.

- Коррозионная стойкость, простота монтажа, небольшой вес, позволяющий использовать листы не только в качестве кровельного материала, но и для облицовки строений.

- Широкая цветовая палитра. Цвет кровли может быть как желтым или красным, так и фиолетовым – все зависит от ваших личных предпочтений. Кроме того, материал можно использовать для кровли в одном цвете, для забора – в другом, а самостоятельная укладка сложности не представляет.

Профнастил отличается от металлочерепицы, которая с настоящей черепицей схожа разве что названием. Прежде чем приобретать материал для покрытия кровли, следует поинтересоваться существующими особенностями.

Термопрофиль с квадратным сечением является обычной стальной перфорированной балкой. Он необходим для монтажа быстровозводимых строений. Возведение зданий производится по специальной технологии, использование термопрофиля для постройки обычных домов не имеет смысла. Достоинствами изделия являются:

- практически полное исключение потери тепла (при необходимости он, напротив, сохраняет внутри здания низкие температуры);

- возможность возведения строений независимо от грунта, включая горные почвы;

- удлинение теплового потока по причине перфорации;

- возможность использования саморезов для монтажа (каркас возводится очень быстро);

- широкое применение термопрофиля.

- П-образный.

Швеллеры (П-образные стальные профили) представляют собой высокопрочные металлические или стальные балки.

Для изготовления металлических профилей этого типа используется листовая оцинкованная сталь, толщина которой составляет 0,7–3 мм, а высота – 40–350 мм. Название профиль получил благодаря сечению, напоминающему букву «П».

Сплавы для изготовления металлического профиля выбирают в зависимости от их качества, прочности, пластичности, длины и толщины металла.

Швеллеры находят широкое применение в различных сферах промышленности и производства, в связи с чем производится большое количество их разновидностей.

Для изготовления металлических профилей – швеллеров – используется высококачественная сталь. Для придания жесткости материал первично обрабатывается, формуется, а затем прокатывается при высокой температуре.

Приведенное выше описание процесса изготовления металлических профилей является общим. Для разнообразных видов швеллеров используются различные виды стали, обрабатываемые разными способами.

Классификация швеллеров в зависимости от технологии обработки выглядит следующим образом:

- горячекатаные изделия;

- гнутые профили;

- специальные детали.

Горячекатаные изделия необходимы для внутренней отделки помещений, установки гипсокартонных перегородок. С их помощью устанавливают стропильные фермы, верхние и нижние пояса стеновых панелей, обрешетки подвесных потолков, торцевые элементы конструкций, пользуясь при этом омега-профилями, из которого изготавливают кровельные и стеновые каркасы. Этим варианты использования швеллеров не ограничиваются.

Несмотря на жесткость материала, его легко разрезать. Среди характеристик можно отметить длительный срок эксплуатации.

Специальные профили отличаются повышенной плотностью, что влияет на сферу их использования. Эти металлические изделия применяются в таких областях, как автомобильная и тяжелая промышленность (из них создают МК и производственное оборудование).

Гнутые стальные профили делятся на:

Обе разновидности используются в строительной сфере, с их помощью возводят фасады, реконструируют здания, производят МК. Отличительной характеристикой гнутых элементов является высокая прочность на изгиб.

Нюансы изготовление металлических профилей

Для изготовления металлических профилей используют длинные ленты оцинкованной стали, поставляемой на заводы по производству этих изделий. Толщина стальной ленты должна превышать 0,3 мм. На ее ширину влияет тип и назначение готовой продукции. Для изготовления потолочных профилей используются заготовки, ширина которых составляет 12 см.

Для изготовления направляющих используют заготовки шириной 8 см. Снижению производственных затрат, связанных с выпуском готовой продукции, способствуют закупки заготовок у производителя, территориально расположенного неподалеку от завода, занимающегося изготовлением металлопрофиля. Также снизить стоимость материала можно, закупая заготовки оптом по соответствующей цене.

Технология изготовления металлических профилей настолько проста, что понимание производственных процессов доступно любому желающему. Первый этап заключается в том, что стальная заготовка вставляется в станок. Далее из нее производится профиль, которому придаются нужная форма и размеры. Последний этап включает в себя упаковку готовой продукции и отправку ее на склад.

Производственные процессы полностью автоматизированы, использование ручного режима минимально. Применение автоматического режима изготовления металлических профилей также снижает себестоимость готовой продукции, так как в этом случае не требуется участия высококвалифицированных специалистов – достаточно рядовых рабочих.

В связи с автоматизацией процессов изготовления металлических профилей применяемое оборудование имеет существенное значение.

Приобретая аппаратуру, необходимо оценивать такие ее параметры, как мощность, производительность, комплектация, стоимость. Производственная линия для изготовления металлического профиля состоит из:

- разматывателя;

- отрезного станка;

- профилегибочного станка;

- рабочего стола.

Перечисленное оборудование является основным, при помощи которого непосредственно изготавливается продукция. Чтобы полностью автоматизировать производство, необходимо приобрести погрузчик и кран-балку.

Использование устаревшего оборудования, ручной режим производства свидетельствует о низкой производственной культуре, а значит, и о вероятном неудовлетворительном качестве готовой продукции.

Брак при изготовлении металлических профилей

- Недостаточная толщина металла.

Одним из основных дефектов, возможных при изготовлении металлически профилей, является недостаточная толщина готового изделия. Такой дефект характерен для производителей, которые экономят на приобретении материалов нужной толщины. Это приводит к тому, что в процессе монтажа плит обшивки саморез прокручивается, резьба срывается, фиксации шурупа не происходит. Дефект также отражается на прочности возведенного каркаса и, как следствие, на качестве отделки.

Появление коррозии на поверхности изделия свидетельствует о том, что оцинковка была выполнена некачественно. Такую продукцию приобретать не следует, поскольку процесс разрушения будет продолжаться, что приведет в итоге к разрушению готовых металлоконструкций.

О наличии данного дефекта свидетельствует неправильная форма готового изделия, например, продавленные или перекрученные края профиля. Поскольку в процессе монтажа каркаса выровнить такой профиль не удастся, покупать его не рекомендуется.

Имейте в виду, что подобные дефекты характерны для металлопрофиля, деформировавшегося при неправильном хранении в штабелях.

Этот вид брака наиболее опасен, поскольку не позволяет качественно собрать, а затем обшить каркас. Разница с типоразмерами, названными ранее, может составлять не более 1 мм.

Такой дефект характерен для малых предприятий. Стремясь сократить трудозатраты при изготовлении металлопрофилей, они производят изделия с максимально гладкими внешними сторонами. В результате в процессе монтажа гипсокартона можно столкнуться с плохим вкручиванием саморезов в металл, поскольку отсутствие перфорации не позволяет им зацепиться за профиль.

Не рекомендуется приобретать такой металлопрокат, поскольку потребуется дополнительная обработка краев, так как в противном случае есть риск получения травмы в процессе ручного монтажа изделий.

Промышленные способы изготовления металлического профиля

Резка металлопрофиля схожа с резкой листового металла. Обработка выполняется при помощи ножниц особой формы, в которых одна часть является неподвижной. Ножницы могут быть приводными, ручными и комбинированными, подходящими для работы с листовым и профильным металлом.

Для обработки профильного металлопроката используются дисковые пилы и пресс-ножницы. Последние состоят из неподвижного нижнего ножа в форме разрезаемого профиля. Верхняя подвижная часть при движении вниз разрезает металл.

Для резки профиля необходимы упоры. Работа выполняется на роликовых столах, подающих металл к месту обработки. Также для резки металлопрофиля используются дисковые зубчатые пилы. Разрезается металл за счет режущего диска диаметром до 150 см. Диск выполнен в форме круглого полотна со вставными или вырезными зубцами. До того, как начать разрезать профиль, его необходимо неподвижно закрепить при помощи зажимов на станине пилы. В процессе резки диск пилы подается к месту обработки в автоматическом режиме.

Для резки труб и профильного металлопроката используются дисковые пилы со специально армированными абразивными кругами, подходящими для работы на большой скорости. Работа с трубами большого диаметра, балками и швеллерами выполняется вручную посредством кислородной резки.

Профильный металлопрокат можно резать закрытыми ножницами, ход которых зависит от размера профиля круга (расчетного исходного).

Наиболее простым инструментом, применяемым для работы с трубами и профильными изделиями, является дисковая пила с текстропной ременной передачей.

Металлические профили, арматурную сталь, проволоку, профильный, листовой, сортовой металлы режут при помощи рычажных ножниц – их нижняя неподвижная часть является ножом для резки, верхняя соединена с системой рычагов. Небольшие ножницы позволяют выполнять резку вручную, более крупные управляются электрическим двигателем, соединенным с инструментом кривошипным механизмом.

Для резки профильного, полосового и сортового металла используют ножницы закрытого типа.

Для работы с металлическими профилями и листовым металлом используют разделительный метод. Чтобы повысить производительность работ, а также качество реза, необходимо правильно подготовить изделия. Процесс подготовки заключается в удалении с заготовок следов коррозии, краски, окалины и очистке от загрязнений. Чтобы избавиться от шлаков, необходимо расположить края заготовки на расстоянии минимум 10–15 см от пола.

Для изготовления котельных конструкций используются круглые или ленточные пилы. Они же подходят для работы с металлопрофильными деталями, например, двутавром, уголками, трубами, швеллерами и т. п.

Чаще всего используется газовая кислородная резка. Разрез выполняется за счет газового пламени. Этот способ распространен в металлообрабатывающей и металлургической промышленности, он подходит для работы с косынками, листовой сталью, фланцевыми кругами, металлическими профилями и др.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: