Прокатка и ковка металла

Обновлено: 19.05.2024

Обработка металлов давлением основана на свойстве металла необратимо, без разрушения изменять форму и размеры под давлением действующих на него сил. Металлы, предназначенные для обработки давлением, должны обладать ковкостью. Ковкость - это свойство металлов и сплавов, которое позволяет подвергать их ковке, прокатке, прессованию и штамповке. Ковкими являются большинство чистых металлов, углеродистая сталь с содержанием углерода до 1,1 %, легированные стали, латунь, некоторые алюминиевые и магниевые сплавы и др.

Ковкость характеризуется двумя показателями: пластичностью, т. е, способностью металла подвергаться без разрушения деформации под давлением, и величиной его сопротивления деформированию. У ковких металлов относительно высокая пластичность сочетается с относительно низким сопротивлением деформированию. Хрупкие металлы и сплавы не являются ковкими, так как они не обладают достаточной пластичностью даже в нагретом состоянии.

В процессе холодной пластической деформации изменяются механические и физико-химические свойства металлов. Это происходит потому, что при деформации зерна металла измельчаются, дробятся и вытягиваются в направлении наибольшего увеличения размеров обрабатываемого изделия. Металл при этом получает ясно выраженное волокнистое строение. Вдоль волокон механические свойства металла повышаются, а поперек остаются без изменения, понижаются пластичность и вязкость, повышаются прочность и твердость металла.

Изменение свойств металла в процессе холодной пластической деформации называется упрочением, или наклепом. Если изделие подвергают дальнейшей обработке на станке или изменение свойств металла под влиянием холодной обработки нежелательно, наклеп снимают отжигом.

Холодную обработку давлением без нагрева металла, сплава или с нагревом до температуры ниже температуры рекристаллизации используют при прокате, штамповке и волочении. Холодная обработка металла давлением дает чистую поверхность и высокую точность размеров изделия.

Некоторые металлы и сплавы обрабатывают давлением только после нагрева до определенной температуры. В этом случае большое значение имеет точное определение температуры начала и конца нагрева. Образование волокнистой структуры изменяет механические свойства металла вдоль и поперек направления вытяжки.

При обработке давлением заготовки нагревают в специальных устройствах: пламенных и методических печах, нагревательных колодцах и электрических печах. Чтобы избежать возникновения внутренних напряжений и предохранить поверхность заготовок от окисления, нагревать металл следует постепенно и равномерно. В любой нагревательной печи должны быть приборы, позволяющие контролировать температуру нагреваемой заготовки.

Пламенные печи используют для нагрева заготовок небольшого размера. Заготовки большого размера нагревают в нагревательных колодцах. В методических печах идет непрерывный процесс загрузки, нагрева и выдачи заготовок. Наиболее часто при обработке металлов давлением пользуются электрическими печами, которые позволяют автоматизировать процесс нагревания заготовок.

Основными способами обработки металлов давлением являются: свободная ковка, штамповка, прокатка, прессование и волочение.

Свободная ковка заключается в нагреве до температуры выше 850°С стальной заготовки в печи (горне). Металлу, который лежит на наковальне, ударами молота придают требуемую форму (свободная ковка). Изделие, полученное в результате ковки, называют поковкой.

Ковка бывает ручная и машинная. К основным операциям ручной ковки относятся: вытяжка, осадка, гибка, прошивка отверстий, рубка, закручивание, выглаживание. Для выполнения этих операций используют наковальни, кузнечные молоты (ручники), гладилки для выравнивания поверхности плоских поковок, клещи с плоскими и круглыми губками для удержания нагретых заготовок, пробойники для прошивки отверстий, кузнечные зубила для рубки металла, обжимки для придания . заготовкам различной формы поперечного сечения и т. д.

Вытяжка - это операция, при которой происходит увеличение длины поковки за счет уменьшения ее поперечного сечения. При этом заготовка лежит на наковальне, и после каждого удара молота ее поворачивают так, чтобы сохранить форму прежнего сечения. Осадка - это уменьшение длины заготовки за счет увеличения ее поперечного сечения.

Гибку применяют для изменения контура заготовки при изготовлении ручного немеханизированного инструмента, например багров, крюков, ломов и т. д.

Прошивку используют для получения сквозных отверстий в теле заготовки.

В зависимости от формы применяемого бородка получают круглые, квадратные и прямоугольные отверстия.

Рубка- отделение части металла от целой заготовки для последующей обработки.

Закручивание применяют для придания большей жесткости полосе прямоугольного сечения. При закручивании один конец заготовки вращается вокруг своей оси, при этом другой конец закреплен в тисках.

Рис 3.10. Ковка в штампах Рис 3.11. Схема процесса прокатки

1-верхний штамп; 2- заготовка; 3-нижний штамп 1- прокатные валки; 2- заготовка

Выглаживание- завершающий этап ручной ковки, придающий изделию ровную поверхность.

После свободной ковки изделия в дальнейшем подвергают механической и термической обработке.

Штамповка (рис. 3.10) - процесс обработки давлением, при котором металл, деформируясь, принимает форму штампа определенного изделия. Штампы выполняют разъемными из твердых и прочных сталей. Заготовку нагревают до температуры ковки и помещают в нижнюю часть штампа. Верхнюю часть штампа прикрепляют к ударной части молота. Под действием ударов заготовка деформируется и принимает форму штампа. Кроме горячей штамповки существует холодная штамповка, которую применяют для изготовления изделий из тонких полос и листов стали, алюминия, меди, латуни толщиной до 8 мм (листовая штамповка).

Штамповку детали сложной формы осуществляют в многоступенчатом штампе. В этом случае заготовку для обработки перекладывают из одного штампа в другой до тех пор, пока изделие не примет необходимой формы.

При штамповке очень важно правильно определить необходимое количество металла. Недостаток металла приводит к тому, что полость штампа оказывается незаполненной, а излишек металла образует слишком большие заусенцы.

Штамповка является прогрессивным технологическим процессом. При ковке в штампах уменьшаются припуск на механическую обработку и допуски на размеры поковки. Путем штамповки изготовляют многие детали пожарной техники: картеры и коленчатые валы двигателей пожарных автомобилей и мотопомп, корпусы кислородных изолирующих противогазов и детали механизма подачи кислорода, детали приборов пожарной связи.

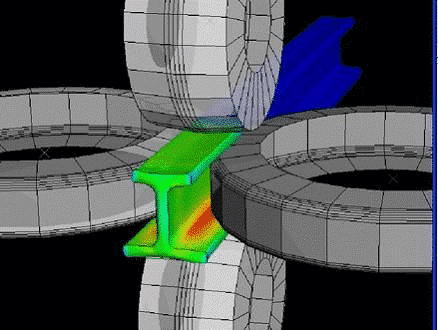

Прокатка (рис. 3.11) - технологический процесс, при котором металл обжимается между вращающимися валиками прокатных станов, при этом происходит уменьшение поперечного сечения изделия и увеличение его длины. Прокатку выполняют в горячем виде на прокатных станах. Станы для прокатки крупных отливок наминаются блюмингами. Основной частью прокатного стана является клеть (одна или несколько), в которой расположены валки. Валки вращаются от электродвигателя через редуктор.

В зависимости от выпускаемой продукции станы бывают листо- и сортопрокатные, рельсобалочные, специальные. Наибольшее распространение получили двух- и трехвалковые станы. Для выпуска высокосортного проката применяют многовалковые станы.

В пожарной технике часто используют металлические заготовки, полученные путем прокатки. Например, мягкую листовую сталь применяют для изготовления кузовов пожарных автомобилей, крыльев, капотов и т. д. Из декапированной стали изготовляют корпусы пенных огнетушителей. На трубопрокатных станах делают заготовки «ля кислородных и углекислотных баллонов. На специальных роликовых станах получают прокат сложного учения для тетив автолестниц.

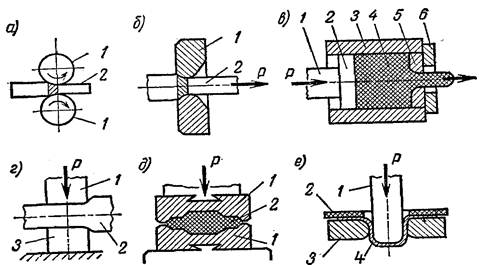

Прессование (рис. 3.12) применяют для получения прутков, труб и сложных профилей из различных металлов и сплавов. Сущность процесса прессования состоит в том, что нагретый металл или сплав из контейнера выдавливают через отверстие требуемого сечения. Прессование бывает прямое и обратное.

Прямой метод прессования заключается в том, что нагретую заготовку помещают в полость контейнера. При давлении штока на пресс-шайбу металл вытекает через отверстие в матрице, которая удерживается опорным концом. Прессование осуществляют при помощи гидравлических прессов.

|

| Рис. 3.12. Схема прессования металла а — прямой метод: 1- шток;2- контейнер; 3- пресс-шайба;4- обрабатываемый металл; 5- матрица с отверстием; б - обратный метод: 1- шток 2- контейнер;3- матрица с отверстием; 4- обрабатываемый металл; 5 - упорная шайба |

Рис. 3.13. Схема процесса волочения

1-заготовка; 2- фильера;

3 – волочильная доска

При обратном способе прессования заготовка, заключенная в контейнер, выдавливается через отверстие в матрице, на которую давит трубчатый шток, при этом металл течет навстречу штоку.

Волочение (рис. 3.13) применяют для получения проволоки точных размеров, прутков, труб малого сечения, полос и профилей. Волочение заключается в протягивании заготовки через калиброванное отверстие - фильеру, расположенную в волочильной доске. Последняя имеет несколько фильер различного диаметра. Размеры фильер уменьшаются с таким расчетом, чтобы наименьшее отверстие соответствовало требуемому диаметру изделия. Фильеры изготовляют из высококачественной легированной стали или твердого сплава. Для уменьшения трения фильеры непрерывно смазывают струей масла.

В чем разница между ковкой и прокаткой?

Прокатка представляет собой способ обработки, при котором металлическая заготовка проходит через зазор (различные формы) пары вращающихся валков, и поперечное сечение материала уменьшается, а длина увеличивается за счет сжатия валков. Это наиболее распространенный способ производства стали, и в основном используется для производства. Профили, плиты, трубки.

Преимущества прокатки

Литая структура слитка может быть разрушена им. Кроме того, зерно стали может быть очищено, а дефекты микроструктуры могут быть устранены. так что стальная конструкция уплотняется и механические свойства улучшаются. Это улучшение в основном отражается в направлении прокатки, так что сталь больше не является изотропной в определенной степени, пузырьками, трещинами. Плотность, образовавшаяся во время литья, также можно сваривать при высокой температуре и давлении.

1. После прокатки неметаллические включения (в основном, сульфиды и оксиды, а также силикаты) внутри стали прессуются в тонкие листы, вызывая расслаивание (сэндвич). Расслоение значительно ухудшает растягивающие свойства стали в направлении толщины, и возможно, что межслойное разрушение происходит, когда сварной шов сокращается. Локальная деформация, вызванная усадкой шва, часто в несколько раз превышает предел текучести и намного превышает деформацию, вызванную нагрузкой.

2. Остаточное напряжение, вызванное неравномерным охлаждением. Остаточное напряжение - это внутреннее равновесное напряжение фазы без внешней силы. Горячекатаная сталь различных сечений имеет такое остаточное напряжение. Чем больше размер сечения обычной стали, тем больше остаточное напряжение. Хотя остаточное напряжение само-сбалансировано, оно все же оказывает некоторое влияние на характеристики стальных элементов под действием внешней силы. Такие как деформация, стабильность, усталость и другие аспекты могут иметь неблагоприятные последствия.

3. Изделия из горячекатаной стали плохо контролируются по толщине и ширине стороны. Мы знакомы с тепловым расширением и сжатием. Поскольку горячая прокатка начинается в начале, даже если длина и толщина соответствуют стандарту, после охлаждения будет определенная отрицательная разница. Чем шире отрицательная разница, тем больше толщина. Поэтому для большой стали ширина стороны, толщина, длина, угол и край стали не могут быть слишком точными.

Что такое ковка?

Это один из двух основных компонентов ковки (ковка и штамповка) с использованием кузнечного станка для приложения давления к металлической заготовке, чтобы пластически деформировать ее, чтобы получить поковку, имеющую определенные механические свойства, определенную форму и размер. Благодаря ковке можно устранить такие дефекты, как рыхлость, вызванная металлом в процессе плавки, оптимизировать микроструктуру, и в то же время механические свойства поковок, как правило, лучше, чем у тех же материалов, благодаря сохранению комплектные металлические поточные линии. Для важных деталей соответствующего оборудования с высокой нагрузкой и тяжелыми рабочими условиями часто используются поковки, за исключением доступных катаных листов, профилей или сварных деталей.

По сравнению с отливками ковка металлов может улучшить их микроструктуру и механические свойства после ковки. После деформированной в горячем состоянии деформации литой структуры методом ковки исходные грубые дендриты и столбчатые зерна становятся равноосной рекристаллизованной структурой с мелкими зернами и однородным размером вследствие деформации и рекристаллизации металла, так что первоначальная сегрегация в стальной слиток, уплотнение и сварка рыхлых, устьичных и шлаковых включений делают конструкцию более компактной и улучшают пластичность и механические свойства металла.

Механические свойства отливок ниже, чем у поковок из того же материала. Кроме того, процесс ковки может обеспечить непрерывность структуры металлического волокна, так что структура волокна ковочного элемента согласуется с формой элемента ковки, и металлическая обтекаемость завершена, что может обеспечить хорошие механические свойства и длительный срок службы детали благодаря точной штамповке и холодной экструзии. Поковки, полученные в результате таких процессов, как горячая экструзия, несопоставимы с отливками.

Сравнение поковок и прокатных заготовок:

а. Разница между осевыми и радиальными механическими свойствами поковок меньше, чем у прокатанных деталей. То есть изотропия поковок намного выше, чем изотропия прокатанных деталей, поэтому срок службы поковок намного выше, чем у прокатанных деталей. Прокатные детали. На рисунке ниже показана металлографическая диаграмма морфологии эвтектических карбидов в разных направлениях проката Cr12MoV.

б. По степени деформации степень деформации ковки намного больше, чем степень деформации проката, то есть эффект разрушения эвтектического карбида путем ковки лучше, чем эффект раздавливания прокатки.

с. С точки зрения затрат на обработку, стоимость ковки намного выше, чем стоимость прокатки. Для некоторых ключевых деталей, деталей, подвергающихся большим нагрузкам или ударам, деталей со сложной формой или очень строгих требований, необходимо использовать кованые процессы для обработки.

д. Ковка имеет полную металлическую обтекаемость. После прокатки механики разрушают целостность металлической обтекаемой линии, что значительно сокращает срок службы заготовки. На рисунке ниже показаны линии подачи металла для литья, механической обработки и ковки заготовок.

Обработка металлов давлением: виды и способы

Существует большое количество технических вариантов обрабатывания металлических изделий: как ручных, так и автоматизированных (при эксплуатации специального оборудования). Однако несмотря на широкий выбор, простые обыватели и настоящие профессионалы нередко выбирают способ обработки металла давлением. Отличительной чертой пластической деформации является не только изменение формы детали, но и ее физических, механических свойств. Благодаря этому технология активно применяется в разных сферах промышленности и производства. Еще одна причина популярности – таким образом можно значительно повысить производительность и сэкономить расходование сырья, чем при помощи иных аналогичных методик.

Что такое обработка металлов давлением

ОМД представляет собой изменение параметров и размера заготовок благодаря влиянию на них внешними условиями с дальнейшим сохранением и закреплением полученного результата. Такой эффект достигается за счёт высокой пластичности материалов, поддающихся отделке. После завершения всех рабочих этапов удаётся получить готовое изделие, форма и габариты которого полностью соответствует заявленным заказчиком требованиям. Для увеличения пластичности, перед работой с этим материалом, его прогревают до высоких температурных показателей. Для любой разновидности существуют установленные критерии нагрева, которые имеют четкую зависимость от физико-химических показателей.

Суть обработки металлов посредством давления определяется тем фактом, что атомы при взаимодействии со сторонними факторами обретают тенденцию и склонны принимать иное, устойчиво стабильное положение в кристаллической форме решетке. Важно, чтобы величина этого воздействия была больше допустимого значения пределов металлической упругости. Данный процесс называется пластическая деформация, которая способна изменить не только внешний критерий оценки и габариты изделия, но и его физико-химические параметры. Чтобы обеспечить правильность выполнения с технической точки зрения, нужно обладать профессиональным подходом, иметь необходимое оснащение. Подобрать качественное оборудование легко и удобно в каталоге компании «Сармат».

Разновидности

На основании условий, в которых осуществляется ОМД, специалисты выделяют два направления. Они пользуются примерно одинаковой популярностью на современном рынке, но последняя относится к более инновационной методике. Их отличительными особенностями являются:

- Холодная разновидность, напротив, имеет температурный уровень, ниже рекристаллизации.

- Вид - горячая обработка металлов давлением выбирается при температурных показателях, превышающих баланс нагрева при рекристаллизации материала.

Схемы основных категорий металлообработки

В основе лежит получение заготовки, соответствующей техническому заданию и формату посредством пластической деформации. Доминирующая особенность пластинчатости (в сравнении с упругим аналогом) — это сохранение деформированных форм и параметров после устранения внешних сил, оказывающих влияние. Достижение такого результата объясняется тем, что атомы движутся относительно друг друга на величины, превышающие межатомное расстояние и, после прекращения воздействия на них, не способны вернуться в исходное положение.

Горячая и холодная штамповка металла известна на протяжении многих столетий. Последняя раньше была основным методом изготовления металлической посуды. Это связано с тем, что её отличает быстрота исполнения, отличное качество и доступная стоимость. Такие параметры особенно ценны при массовом производстве и крупном бизнесе, требующем быстрого создания товаров в больших объемах.

Прокатка

Эта разновидность ОМД подразумевает под собой применение двух движущихся валиков, которые обжимают изделие с обеих сторон. Скорость их вращения устанавливается самостоятельно. Целью этой манипуляции является снижение геометрических данных поперечного сечения, а также достижение желаемой конфигурации. Деформация заготовки происходит за счёт трения (толщина минимизируется, а длина и ширина — увеличивается). Данным методом могут обрабатываться металлические листы и ленты, но при условии применения гладких валков. Помимо этого, методика используется при работах с деталями фасонного профиля, но с привлечением ручьевого валка. Типы прокатки металла:

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

Помимо этого, в зависимости от присутствия или отсутствия подогрева, в качестве подготовительного процесса работы, специалисты выделяют холодную или горячую прокатку металла.

Ковка

Данная технология отнесена к категории высокотемпературных способов металлической обработки. Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Метод ковки при обработке металлов давлением, в подавляющем большинстве, выбирается для разовых заказов и мелкосерийного производства. Перед тем как приступить к этой процедуре, деталь разогревается и помещается между двумя ударными положениями молота (бойки). Помимо бойки можно использовать также топор, раскатку или обжимку. Основными ковочными операциями служат:

- Осадка — уменьшение высоты болванки за счёт увеличения площади поперечного сечения.

- Высадка — это, своего рода, осадки. Проведение этого этапа требует наличия оправки (подкладной инструмент).

- Протяжка — увеличение длины посредством снижения площади поперечного сечения.

- Раскатка на оправе — внутренний и внешний диаметр увеличивается, а стенозная толщина уменьшается.

- Пошивка — создание сквозных или глухих отверстий. Рабочим инструментом выступает прошивень, а для отвода необходима выдра.

- Скручивание — поворот определенного участка вокруг продольной оси.

Прессование

Этот вид ОМД подразумевает под собой помещение металлического предмета в специальную форму с дальнейшим выдавливанием через имеющееся отверстие. Эти процессы происходят за счёт мощного пресса и давления, которое способствует выталкиванию. При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью. Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

На основании того, какой материал используется, прессование металла бывает холодного и горячего типа. Если изделие выполнено из алюминиевого, оловянного, медного или прочего вещества, то оно не нагревается. Если используемые предметы имеют в составе никель или титан, осуществляется нагрев заготовки и рабочего инструмента. Выделяют 2 метода:

- Прямой — выдавливание осуществляется в направление движения пуансона.

- Обратный — перемещается навстречу движениям пуансона.

Использование этой тактики ОМД нередко сокращает срок эксплуатации, в связи с чем рекомендуется периодически наносить на рабочие поверхности минеральные масла, графит, канифоль или жидкое стекло. Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Волочение металла

Главным инструментом, используемым в этой методике, является фильера (или волока). Овальная или фасонная форма пропускается через фильерное отверстие, из-за чего создаётся необходимый профиль с поперечным сечением. Лучший пример исполнения этой техники — это создание проволоки, подразумевающее протягиванием заготовки с большим диаметром через несколько фильеров. В результате этих действий происходит его превращение в изделие нужного размера. Технология пользуется спросом при необходимости получения деталей маленького диаметра, создании фасонных профилей, производстве тонкостенных труб и калибровки.

Материалом для волоки может быть инструментальная сталь, металлокерамический сплав или технический алмаз (при тонкой проволоке). Целью этой техники служил уменьшение трения, повышение стойкости инструментария и улучшение отвода тепла.

Существует несколько разделений волочения по разным критериям. Одной из них является:

- Сухое — в случае привлечения мыльной стружки.

- Мокрое волочение предполагает работу с мыльной эмульсией.

Также к основным категориям обработки металлов давлением на практике относятся следующие разновидности:

- Однократное — осуществляемся единственным проходом.

- Многократное — требует более одного прохода, благодаря чему осуществляется постепенное снижение поперечного сечения.

Объемная штамповка

Это технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. Такой эффект реализуется посредством специального штампа. Исходя из конструктивной реализации, эта методика делится на 2 основных вида:

- Открытая — даёт возможность не придерживаться весовой точности. В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

- Закрытая — эта холодная и горячая обработка металлов под давлением не имеет специальных отверстий, а создание изделия проводится в ограниченном пространстве. Но важным условием является грамотный расчёт габаритов (вес и объём).

Листовая

Исходя из ожидаемого результата, эта разновидность ОМД делится на:

- Разделительную — включает в себя пробивку, отрезку и вырубку.

- Формообразующую — состоит из таких элементов, как чеканка, а также гибка и раздача и т.д.

При работе с этой методикой требуется гидравлический пресс или кривошипно-шатунный. Главной деталью этого оборудования считается штамп из матричных элементов и пунсона. Отличительной особенностью метода является отсутствие необходимости обрабатывать в дальнейшем. Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Сегодня самым популярным и распространенным способом обработки является штамповка листового металла под давлением. Она пользуется спросом среди большинства промышленных отраслей, что значительно расширяет область применения. С ее помощью производятся как небольшие элементы радиоэлектронных аппаратов, так и кузова автомобилей и иных транспортных средств.

Комбинированная

Эта разновидность ОМД актуальна при возникновении необходимости одновременного использования нескольких технологий. Комбинировать можно любые доступные на сегодняшний день методы. Их определение зависит от конечной цели, желаемого результата и текущего технического оснащения. На практике комбинирование проводится достаточно часто, так как это дает возможность создавать более сложные формы и конфигурации.

На практике используется схема прокатки, которая позволяет оптимизировать производственный процесс и ускорить обработку. Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя. Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии. При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Работа с металлическими изделиями — это сложный, кропотливый и длительный процесс, требующий ответственного подхода. Для достижения желаемого и технически верного результата обязательно требуется привлечение специалистов и оборудования. Добиться этого в домашних условиях практически невозможно, поэтому крайне важно обратиться в проверенную фирму, которая сможет предоставить достаточное количество оборудования, способного удовлетворить требования заказчика. Компания «Сармат» обладает этими возможностями, позволяя реализовать самые сложные задумки.

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Кованый или прокатный и другие заблуждения. Часть 1

Пролог

В основе всех рассуждений на тему какой нож лучше - из кованой стали или из прокатной, лежит прочный стереотип, что при ковке сталь улучшается, а при прокатке, должно быть, портится или как минимум не улучшается. Иногда еще можно услышать фразы "штампованная сталь" или "штампованный нож", которым придается крайне негативный оттенок и воспринимается, как что-то заведомо некачественное, худшее, нежели столь благородно звучащее - "кованый нож".

Необходимо внести ясность, что на самом деле штампованная сталь сама по себе не существует отдельно от того или иного конкретного изделия, получаемого методом штамповки, а ножи как раз методом штамповки не производят вообще. Штамповка это процесс формовки материалов посредством давления штампом определенной формы. Но к клинкам ножей это не относится, потому что технологически нет нужды - нечего там штамповать. Про ширпотребные китайские кухонники мы тактично не упоминаем, так как большинство из них всё-таки очень трудно называть полноценными ножами.

Если обобщить, именно клинок ножа, с его характерной формой и габаритами, может быть получен двумя способами:

1. Объемная горячая формовка из заготовки стали почти любой формы, то есть методом ковки, причем преимущественно ручной - молотком на наковальне. Это подразумевает случаи единичного производства клинков, когда над каждым из них работает кузнец с молотком и вручную формует клинок требуемого размера и конфигурации.

2. Резка. Начиная от человека с ножовкой по металлу, заканчивая лазерным станком с программным управлением. Осуществляется методом вырезания из заготовки заведомо плоской формы, которая в свою очередь может быть получена либо прокаткой, либо ковкой. Причем самое интересное, что на сегодняшний день практически любая кованая заготовка для будущего клинка производится методом ковки из стального прутка, который в свою очередь был получен опять же методом проката.

Так что такое кованая сталь и чем она отличается от не кованой, если всё равно изначально получается из прокатной?

Ясно, что нас интересует не просто технологическая разница, но различие результативное, по факту, чем так называемый "кованый нож" лучше ножа из прокатной стали? Ведь не даром можно слышать от многих производителей, что их ножи кованные, а потому заведомо лучшие. Без каких-либо объяснений и доказательств. И подавляющее большинство потенциальных покупателей замечательно подкупается подобными лозунгами, кстати так же, как и словом "булат". Производители это прекрасно осознают и пользуются ситуацией, а именно, отсутствием у покупателя понимания процессов, происходящих со сталью во время производства.

Чтобы разобраться во всей этой путанице, важно обозначить главный момент: решающим является вопрос терминологии. Не определившись с терминами, трудно что-либо согласовать и уложить по полкам. Жонглируя словами "простой, булатный, порошковый, кованый, прокатный" и их сочетаниями можно вводить человека в заблуждение бесконечно долго. Это фразы, которыми оперируют коммерчески продвинутые производители, сути происхождения стали они не отображают, и о свойствах каждого конкретного ножа они ничего не говорят.

Поэтому необходимо чётко разделить понятия: что такое нож кованый и нож не кованый.

Глава 1. Ковка, как необходимость

Кованый нож, а точнее говоря, кованый клинок - это когда из заготовки стали, неважно какой формы, человеком вручную формуется контур и геометрия клинка, вытягивается хвостовик, оттягиваются будущие спуски.

Применяется такой метод только в условиях единичного производства ножей одним мастером или немногочисленной группой мастеров. С точки зрения целесообразности метод обоснован в случаях:

1. Если изначальная заготовка стали не совсем подходящей формы. Например, из круглого подшипника одним только способом резки клинок не получить.

2. Ковка клинка в чистовой размер как способ экономии материала. Это объединяет как древних кузнецов, которые знали истинную цену сырью для производства оружия и инструмента, так и современных мастеров, бережливо кующих клинки из полосы дорого купленной стали, просто потому что отрезать лишнее и выбрасывать - расточительно.

3. Когда усиленная деформация осуществляется с целью повлиять на некоторые составляющие структуры стали. В частности, если стоит задача несколько раздробить плотные скопления карбидов в сталях с их высоким содержанием и неравномерным распределением.

Кстати, такой подход дробления твердых фаз принципиально характерен вообще для производства сталей с изначально высоким содержанием крупных карбидов и их скоплений - быстрорежущих, некоторых штамповых сталей (не путать слова "штамповый" и "штампованный")

После непосредственного производства, то есть выплавки, в своем самом первичном виде эти стали содержат настолько крупные скопления карбидов, что их подвергают прокатке и ковке, то есть сильной горячей деформации, до тех пор, пока карбиды не измельчатся до определенного размера. Явление называется карбидной неоднородностью и имеет несколько чётко обозначенных степеней.

В противном случае, к примеру, быстрорежущая сталь с недостаточно раздробленными включениями карбидов считается бракованной. Поскольку крупные карбидные включения являются очень твердыми и хрупкими, то зуб пилы, фрезы, или сверло, на режущую кромку которого попадает такой нежелательный фрагмент, обречено на неизбежное выкрашивание.

Если проводить аналогию с ножом, режущая кромка которого геометрически отличается от режущей кромки фрезы, как яхта от ледокола, то для тонкой и острой РК ножа наличие огромных, твёрдых и хрупких элементов в структуре сказывается еще более плачевно.

Это к слову о так называемых "булатах", как исторических, так и новодельных, у которых степень карбидной неоднородности настолько высока, что густые скопления карбидов в виде различных узоров можно без труда разглядеть невооруженным глазом на расстоянии вытянутой руки.

И это в противовес не имеющим никакого узора современным порошковым быстрорежущим сталям, в составе которых содержание сверхтвёрдых карбидов тугоплавких металлов очень велико, но они имеют минимально возможный размер и максимальное распределение, что позволяет таким сталям демонстрировать колоссальные результаты по удержанию остроты режущей кромки.

Глава 2. Реалии ножевого производства

Ручная ковка стали, в комплексе с другими циклами термообработки, нацеленными на создание необходимой структуры - это метод, позволяющий получить качество ножа, отличное от качеств, свойственных подавляющему большинству других ножей из той же самой стали, но производимых на потоке, к которым применяются стандартные режимы ТО.

Для неискушенных пользователей, разница в стоимости между такими ножами зачастую перекрывает разницу в реальных преимуществах. Поэтому в условиях множественного производства ножей ручная ковка клинков и применение специальных режимов термообработки являются необоснованными с точки зрения экономики предприятия, выпускающего ножи в большом количестве.

Все так называемые "кованые ножи" в условиях современного поточного производства - это когда из прокатного прутка методом ковки на пневмомолоте получают поковку-полосу, из которой потом болгаркой вырезают клинки. После чего, как правило, сразу следует закалка, то есть о какой-либо предварительной термообработке, нацеленной на подготовку структуры к закалке, устранение структурных напряжений после ковки, а так же уменьшение зерна металла, речи не идёт.

Соответственно, совсем не факт, что эти клинки будут лучше, чем так же вырезанные из полос, прокатанных и отожженных сразу на металлургическом заводе, минуя стадию расковки на пневмомолоте из кругляка кузнецом, квалификация которого всегда остается загадкой для покупателя. И хотя в каталогах многих отечественных производителей сегодня можно встретить модели ножей со следами, дескать, "ручной ковки", не обольщайтесь - от того что по заранее вырезанной пластине для рельефа немножко постучали молотком за пару бестолковых нагревов, сталь лучше, увы, не становится.

И тут назревает самый важный вопрос: тогда от чего же всё-таки сталь становится лучше?

Ответ простой: сталь становится лучше от применения осознанной целевой и качественной термообработки. И нужно понимать, что качественная термообработка это не просто хорошая закалка клинка, но весь комплекс мероприятий, связанных с температурным воздействием на сталь, в том числе это относится и к горячей деформации стали.

Причём без громадной принципиальной разницы, происходила ли она под воздействием динамической нагрузки, то есть с ударами молота, либо под более плавным воздействием - при прокате в стане. Поэтому попытка производителя на словах выдать якобы "кованый" нож в качестве заведомо лучшего, нежели прокатный, должна подвергаться здравому скептицизму и вызывать встречные вопросы с просьбой описать технологическую последовательность производства этих хвалёных кованых ножей.

Однако, в жизни между двумя методами горячей деформации, ковкой и прокатом, разница всё же есть. И очень часто она серьёзно сказывается на качестве обрабатываемой стали, а значит и на качестве конечного изделия.

Читайте также: