Прорезка пазов в металле

Обновлено: 07.07.2024

Отрезание (отрезка) — процесс полного отделения одной части материала от целого (прутка, бруска, уголка и т. д.) с помощью режущего инструмента на металлорежущих станках.Разрезание (разрезка) — процесс полного разделения целого (прутка, бруска, уголка и т. д.) на равные или неравные части с помощью режущего инструмента на металлорежущих станках.

Прорезание (прорезка) — процесс образования одного или нескольких мерных узких пазов (прорезей, шлицев) в заготовке с помощью режущего инструмента на металлорежущих станках.

Фрезы отрезные и прорезные (шлицевые). Отрезка заготовок на фрезерных станках производится отрезными фрезами, прорезка пазов и шлицев — прорезными (шлицевыми) фрезами. Отрезные и прорезные фрезы имеют режущие кромки, расположенные по периферии и не имеют режущих кромок по торцам. По ГОСТ 2679 — 61 прорезные и отрезные фрезы (рис. 132) изготовляют трех типов: тип I — с мелким зубом, тип II — со средним' (нормальным) зубом, тип III — с крупным зубом. Прорезные фрезы типов I и II диаметром от 32 до 80 мм служат в основном для прорезки пазов и шлицев и изготовляются двух классов точности: АА и А (точное исполнение). Отрезные фрезы всех типов и диаметров шириной от 1 мм и выше изготовляются по классу точности В (нормальное исполнение). Отрезные фрезы предназначаются для разрезания целого на части (например, разрезать заготовку на несколько равных или неравных частей) и отрезания от целой части, например отрезать от бруска одну заготовку. Отрезные фрезы с мелким и средним зубом предназначаются для обработки стали и чугуна, фрезы с крупным зубом — для обработки алюминиевых, магниевых и других легких сплавов.

Отрезные фрезы с мелким зубом выпускаются диаметром D = 32-250 Мм, шириной В = 0,2-5 мм с числом зубьев z = 56 -140 фрезы со средним зубом имеют соответственно D = 50-250 мм, В = 0,5-5 мм, z = 32-80; фрезы с крупным зубом — D = 50-250 мм, В=1-5 мм и z= 14-40. Разрезание заготовок больших размеров производят пилами со вставными сегментами. Эти пилы имеют диаметр D = 275-2000 мм, ширину В=5-14,5 мм диаметр посадочного отверстия d = 32-240 мм и число сегментов 14-44. Сегменты изготовляют из быстрорежущей стали и крепят на диске из стали 50Г или 65Г тремя или четырьмя заклепками.

Прорезные фрезы с мелким и средним зубом предназначаются для прорезания неглубоких шлицев в головках винтов или корончатых гаек, прорезания неглубоких пазов. Прорезные фрезы с крупным зубом — для прорезания глубоких шлицев и пазов.

Для уменьшения трения при обработке отрезные и прорезные фрезы имеют угол поднутрения ф1 (ширина фрезы уменьшается от периферии к центру). Для прорезных фрез ф1= = 5 —30', и для отрезных ф1 = 15'—1°. С целью улучшения условий работы фрез и повышения их стойкости на зубьях делают переходные режущие кромки.

Переходные режущие кромки могут иметь три разновидности (см. рис. 132). Для фрез, выпускаемых в централизованном порядке, переходные режущие кромки выполняются по форме 1 и служат для разделения стружки по ширине.

Отрезные и прорезные фрезы D = 32 — 250 мм крепят на оправках диаметром d = 8, 10, 13, 16, 22, 27 и 32 мм.

Оптимальный диаметр отрезных фрез выбирается исходя из тех же условий, что и для дисковых фрез (см. стр. 62).

Цельные твердосплавные прорезные фрезы предназначаются для прорезания пазов в заготовках из нержавеющих-, хромистых, кислотоупорных, жаропрочных и других труднообрабатываемых материалов. Их изготовляют по отраслевым нормалям диаметром от 7 до 60 мм и толщиной от 0,5 до 3,5 мм из твердых сплавов различных марок. Применение твердосплавных фрез из быстрорежущей стали позволяет значительно поднять производительность труда за счет повышения скорости резания и повышения стойкости в 10 — 20 раз. Качество обработанной поверхности повышается на два класса чистоты.

Разрезка заготовки на части. Требуется разрезать стальной уголок длиной 315 мм на пять равных частей размером 60±10 мм (рис. 133).

Выбор типа и размера фрезы. Диаметр отрезной фрезы следует выбирать по возможности минимальным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Поэтому при отрезке фрезами малых диаметров можно давать большие подачи на зуб и получить лучшую чистоту обработанной поверхности, чем при работе отрезными фрезами большого диаметра. Стойкость фрез большого диаметра будет меньше, а стоимость их выше. Оптимальный диаметр фрезы как и для дисковых фрез можно определить по формуле D = 2t + d1 + (12- 16). В нашем случае t = 50 мм при d = 32 мм, d1 = 48 мм (см. табл. 5). Следовательно, D = 2*50 + + 48 + 12 = 160 мм.

Таким образом, возьмем отрезную фрезу из быстрорежущей стали Р18, D = 160 мм, В = 3 мм, d = 32 мм; z = 56 (тип II — средний зуб).

При закреплении заготовки особое внимание надо уделить жесткости крепления заготовки и фрезы. Заготовку устанавливают и закрепляют в машинных тисках, как показано на рис. 134, с упором на полку для большей жесткости закрепления. Стол с закрепленной заготовкой надо подвести как можно ближе к станине. Отрезная фреза не должна задевать за тиски. Фреза крепится на оправке по возможности ближе к шпинделю станка, а серьга — ближе к фрезе для обеспечения большей жесткости. Чтобы фреза не вырывала заготовку из тисков, а прижимала к тискам, применяют попутное фрезерование (по подаче). Однако, как указывалось ранее, при этом способе в соединении винт-гайка продольной подачи стола не должно быть люфта.

Настройка на режимы фрезерования. Подачу на зуб для отрезных и прорезных фрез при обработке стали выбирают в пределах 0,01 — 0,03 мм/зуб. Скорость резания в пределах 30— 60 м/мин. Отрезка и прорезка должны производиться с охлаждением эмульсией.

Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее производить при попутном фрезеровании, так как сила резания в этом случае будет прижимать заготовку к столу. Однако, как указывалось ранее, фрезерование по подаче можно производить лишь при отсутствии зазора в соединении винт-гайка механизма продольной подачи

стола. Если заготовка крепится непосредственно на столе станка, без подкладок, то фрезу на оправке следует располагать против Т-образного паза в столе станка.

Фрезерование шлицев в головках винтов или корончатых гаек, как правило, производится в приспособлении. На рис. 135 показана схема приспособления для непрерывного фрезерования шлицев в головках винтов, установленных в два ряда. Здесь вспомогательное время на загрузку заготовок и разгрузку обработанных деталей перекрывается с временем непосредственного фрезерования шлица. Установку заготовок производят вручную на непрерывно вращающемся диске.

Закрепление заготовок в приспособлении может осуществляться автоматически в зажимных приемах перед подходом к прорезной фрезе. После фрезерования шлицев происходит разжатие призм, обработанные детали выпадают и по желобу попадают в ящик. Если осуществить автоматическую загрузку заготовок через бункерное устройство, то цикл обработки будет полностью автоматизирован.

Процесс фрезерования шлицев в приспособлении при круговой подаче принципиально ничем не отличается от случая обычного фрезерования с продольной подачей при установке обрабатываемых заготовок на столе станка.

Пример. Произвести настройку станка и приспособления на прорезку шлица шириной 2 мм и глубиной 5 мм. Обрабатываемый материал — сталь 45.

Выбираем прорезную фрезу D = = 75 мм, В = 2 мм, d = 22 мм, z = 72 из быстрорежущей стали Р18.

По таблицам режимов резания выбираем режимы фрезерования для нашего случая: < = 5 мм; В = 2 мм, sz =0,015 мм/зуб; v = 58 м/мин. Определяем по графику (см. рис. 48) ближайшую ступень чисел оборотов шпинделя станка: п = 250 об/мин.

Определяем минутную подачу по графику (см. рис. 49), или рассчитываем sM =0,015*72*250 = 270 мм/мин.

С такой минутной подачей 270 мм/мин должна производиться прорезка шлицев. Эту подачу в данном случае обеспечивает не коробка подач, а механизм привода вращательного движения диска, в котором закреплены заготовки. Таким образом, диск приспособления должен вращаться со скоростью, равной минутной подаче — 270 мм/мин, т. е.

где D — диаметр окружности, по которой происходит фрезерование (см. рис. 135), мм;

пд — число оборотов диска, об/мин.

Зная диаметр диска (в нашем случае D = 450 мм) и требуемую минутную подачу sM =270 мм/мин, можно определить число оборотов диска пд по формуле (5):

Полный оборот диска произойдет за время

Если на диске помещается m обрабатываемых заготовок в одном ряду, а в диске устанавливается два ряда деталей, то число обработанных в минуту деталей q выразится формулой

Для нашего примера при т = 64 число обработанных деталей в минуту будет

Технология фрезерования пазов, канавок, уступов, и разрезания заготовок фрезой

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Фрезерование пазов

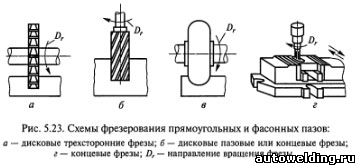

Выемку металла в детали, ограниченную фасонными или плоскими поверхностями, называют пазом. Пазы бывают прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и др. Обработка пазов является распространенной операцией на фрезерных станках различных типов и осуществляется дисковыми, концевыми и фасонными фрезами (рис. 5.23).

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за несколько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположным.

Фрезерование замкнутых пазов производят на вертикально-фрезерных станках концевыми фрезами (рис. 5.23, г). Диаметр фрез следует принимать на 1. 2 мм меньше ширины паза. Врезание на заданную глубину резания осуществляют перемещением стола с заготовкой в продольном и вертикальном направлениях, затем включают продольное движение подачи стола и фрезеруют паз на необходимую длину с последующими чистовыми проходами по боковым сторонам паза.

Криволинейные пазы фрезеруют за один рабочий ход на полную их глубину. Соответственно этому условию назначают результирующее движение подачи, равное сумме векторов поперечного и продольного движения подач. Для уменьшения врезания в местах изменений направлений пазов необходимо вести обработку фрезами с минимальными вылетами и уменьшать скорости подачи.

Фрезерование пазов специальных профилей — Т-образных, типа «ласточкин хвост» — осуществляют на вертикально- или продольно-фрезерных станках за три (Т-образные пазы) или два (пазы типа «ласточкин хвост») перехода. Учитывая неблагоприятные условия работы Т-образных и одноугловых фрез, используемых при выполнении указанных операций, подача на зуб S, не должна превышать 0,03 мм/зуб; скорость резания — 20. 25 м/мин.

Особенности фрезерования шпоночных пазов

Шпоночные пазы на валах подразделяют на сквозные, открытые, закрытые и полузакрытые. Они могут быть призматическими, сегментными, клиновыми и др. (соответственно сечениям шпонок). Заготовки валов удобно закреплять на столе станка в призмах. Для коротких заготовок достаточно одной призмы. При большой длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается с помощью шипа в основании призмы, входящего в паз стола (рис. 5.24).

Шпоночные пазы фрезеруют пазовыми дисковыми фрезами, пазовыми затылованными (ГОСТ 8543—71), шпоночными (ГОСТ 9140-78) и насадными фрезами. Пазовая или шпоночная фреза должна быть установлена в диаметральной плоскости заготовки.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Гнезда под сегментные шпонки фрезеруют хвостовыми и насадными фрезами на горизонтально- и вертикально-фрезерных станках. Направление движения подачи — только к центру вала (рис. 5.25, а).

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей (рис. 5.25, б). При этом способе фреза врезается на 0,2. 0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину и фрезерует паз на всю длину, но в другом направлении.

Для фрезерования шпоночных пазов рекомендуется применять шпоночные фрезы с S_= 0,02. 0,04 мм/зуб при скорости резания v = 15. 20 м/мин; дисковые пазовые фрезы с S_ = 0,03. 0,06 мм/зуб при скорости резания v = 25. 40 м/мин.

Операцией, аналогичной фрезерованию пазов, является фрезерование канавок на заготовках режущих инструментов. Канавки могут быть расположены на цилиндрической, конической или торцовой части заготовок. В качестве инструмента для обработки канавок применяют одноугловые или двухугловые фрезы.

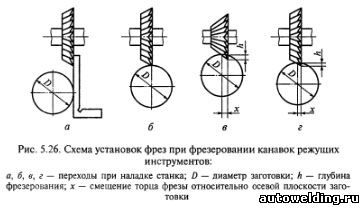

При фрезеровании угловых канавок на цилиндрической части режущего инструмента с передним углом γ= 0° одноугловыми фрезами вершины зубьев фрез должны проходить через диаметральную плоскость заготовки. Установку фрезы производят с помощью угольника (рис. 5.26, а) по центру вставленного в коническое отверстие шпинделя так, чтобы вершины зубьев фрез и центра совместились, а затем перемещают заготовку в поперечном направлении на величину, равную половине ее диаметра, или по проведенной на торце или цилиндрической поверхности заготовки риске, проходящей через ее диаметральную плоскость (рис. 5.26, б).

При обработке угловых канавок с заданным положительным значением переднего угла γ торцовая поверхность одноугловой фрезы должна находиться от диаметральной плоскости на некотором расстоянии х (рис. 5.26, в), которое можно определить по формуле

где D — диаметр заготовки, мм; γ — передний угол,°.

Вершины зубьев двухугловой фрезы при настройке на обработку угловых канавок следует установить в диаметральной плоскости с помощью одного из рассмотренных выше способов, а затем — сместить заготовку относительно фрезы на величину х (рис. 5.26, г), которая зависит от диаметра заготовки D, глубины профиля канавки h, угла рабочей фрезы 8 и переднего угла фрезы γ:

x = D/(2sin(γ+δ) - hsinδ/cosγ).

При γ= 0° x = (D/2 - /0)sinδ.

Заготовка может быть установлена и закреплена одним из следующих способов: в центрах делительной головки и задней бабки или в центрах на оправке.

Угловые фрезы также используют при фрезеровании угловых канавок на конической поверхности. Устанавливают фрезы относительно диаметральной плоскости заготовки так же, как и при фрезеровании угловых канавок на цилиндрической поверхности.

Заготовка при фрезеровании угловых канавок на конической поверхности может быть закреплена в трехкулачковом патроне, на концевой оправке, вставленной в коническое отверстие шпинделя делительной головки или в центры делительной головки и задней бабки. Последний из перечисленных способов установки заготовки используют при небольшом угле конусности.

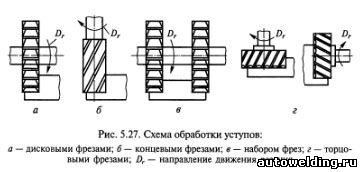

Фрезерование уступов

Две взаимно-перпендикулярные плоскости образуют уступ. На заготовках может быть один или несколько уступов. Обработка уступов — это распространенная операция, которую и осуществляют дисковыми или концевыми фрезами, или набором дисковых фрез (рис. 5.27, а — в) на горизонтально- и вертикально-фрезерных станках так же, как и обработку пазов. Уступы, имеющие большие размеры, фрезеруют торцовыми фрезами (рис. 5.27, г).

Торцовые фрезы используют при фрезеровании заготовок с широкими уступами на горизонтально- и вертикально-фрезерных станках. Деталь с симметрично расположенными уступами обрабатывают на двухпозиционных поворотных столах. После фрезерования первого уступа деталь в приспособлении поворачивают на 180°.

Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют дисковые фрезы с нормальными и крупными зубьями. Фрезерование труднообрабатываемых материалов следует вести фрезами с нормальными и мелкими зубьями. При фрезеровании уступа следует брать дисковую фрезу, ширина которой на 5. 6 мм больше ширины уступа. В этом случае точность размера уступа по ширине не зависит от ширины фрезы.

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01. 0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12. 65 м/мин; из ковкого чугуна — 27. 75 м/мин; из стали — 24. 60 м/мин.

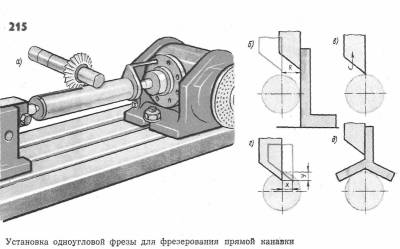

Фрезерование прямых канавок и шлицев на цилиндрических поверхностях

В этом виде фрезерных работ помимо операции деления важным является правильная установка фрезы относительно заготовки. В качестве примера рассмотрим установку одноугловой фрезы для прорезания прямой стружечной канавки режущего инструмента (концевая фреза, развертка, зенкер и др.). При этом требуется, чтобы фреза была углублена в тело заготовки на величину у и смещена вправо от вертикальной оси заготовки на величину х (рис. 215, а). Установка начинается с того, что фреза торцом соприкасается с вертикальной полкой угольника, которая в свою очередь должна иметь касание с заготовкой (рис. 215, б). Затем перемещением поперечных салазок вправо на величину радиуса заготовки R приводят торец фрезы в вертикальную диаметраль-

ную плоскость заготовки. На рис. 215, б положение фрезы показано синим. После этого, включив вращение фрезы, поднимают стол станка до тех пор, пока на поверхности заготовки не появится едва заметный след от зубьев фрезы (рис. 215, в). Затем продольным перемещением стола выводят фрезу за пределы заготовки и производят поперечное и вертикальное перемещение стола с заготовкой соответственно на величины х и у (рис. 215, г). Установка фрезы в вертикальной диаметральной плоскости может быть осуществлена при помощи специального центроискателя (рис. 215, д) без угольника.

При симметричном расположении дисковых и концевых фрез относительно оси обрабатываемой заготовки координаты установки фрезы определяют по формулам (4') и (4').

Обычно задается угол а между осями канавок или число канавок. В этих случаях число оборотов рукоятки определяется соответственно по формулам (26) и (33). Если задан шаг t между осями канавок (рис. 216), измеренный по окружности диаметра D, то число оборотов рукоятки п делительной головки с характеристикой 40 определяется по формуле

Перед каждым делением необходимо освободить шпиндель делительной головки, а после каждого деления закрепить его.

Нарезание шлицев производят обычно на шлицефрезерных или зубофрезерных станках шлицевыми червячными фрезами, работающими по методу обкатки (без делительных головок).

§ 50. Фрезерование пазов и шлицев на торцовых поверхностях

Фрезерование пазов на торцовых поверхностях. у валика (рис. 217) требуется профрезеровать два паза на горизонтально-фрезерном станке в трехкулачковом патроне делительного приспособления или делительной головки, расположив шпиндель головки вертикально (рис. 218).

Для получения точного расположения пазов относительно центра валика надо выбрать фрезу шириной меньше ширины паза. Возьмем дисковую трехстороннюю фрезу с разнонаправленными зубьями (см. рис. 75, в) диаметром D = 80 мм, шириной В = 8 мм, с числом зубьев z = 8 и диаметром отверстия d = 27 мм из быстрорежущей стали Р18.

После установки и закрепления заготовки в трехкулачковом патроне производят установку фрезы по центру заготовки при помощи угольника, как показано на рис. 219. Фрезеруют пазы при следующих режимах резания: глубина резания t = 15 мм, ширина фрезерования В= 8 мм, подача на зуб s z=0,03 мм/зуб, скорость резания v = 25 м/мин. По графику (см. рис. 48) определяем ступень чисел оборотов (п = 100 об/мин), а по графику (см. рис. 49) определяем ближайшую минутную подачу (sM = 25 мм/мин). Последовательность фрезерования точных по размеру пазов видна на рис. 220. Сначала фрезеруют на полную глубину резания t = 15 мм первый паз шириной В = 8 мм (рис. 220, а), затем поворачивают шпиндель делительной головки (или делительного приспособления) на 180° и вновь фрезеруют паз по всей длине. В этом случае фреза будет срезать только одну сторону паза (рис. 220, б). После этого производят измерение ширины обработанного паза и перемещают стол с обрабатываемой заготовкой в поперечном направлении на величину, равную половине разности между 10 мм и фактическим размером

паза, и фрезеруют сначала одну сторону паза, затем, повернув шпиндель делительной головки на 180°. •— другую (рис. 220, в) до получения размера 10 мм.

Повернув шпиндель делительной головки (или делительного приспособления) на 90° (четверть оборота), производят фрезерование второго паза. При этом достаточно повторить только два последних прохода.

Фрезерование шлицев в корончатой гайке. В корончатой гайке (рис. 221) с резьбой М24хЗ надо профрезеровать шесть шлицев (прорезей) для шплинта. Шлиц имеет размеры: ширина 6+0,5мм, глубина 7 +0'9 мм. Шлицы в корончатых гайках фрезеруют прорезными (шлицевыми) фрезами, так же как и пазы, с той разницей, что каждый шлиц прорезают за один проход.

Установку корончатых гаек можно производить на резьбовых оправках. В массовом производстве фрезерование шлицев в корончатых гайках производят в специальных приспособлениях, а также набором фрез.

Фрезерование уступов и пазов. Инструмент - фреза дисковая.

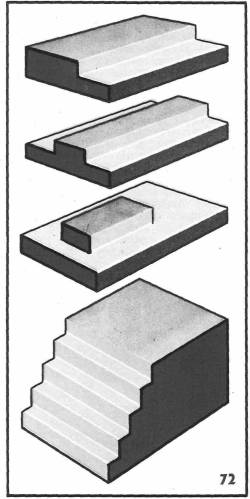

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два, три и более уступов (рис. 72). Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, треугольные, трапецеидальные, Т-образные и фасонные (рис. 73, а, б, в, г, д, е). Пазы любого профиля могут быть сквозными (рис. 74, а), открытыми или с выходом (рис. 74, б) и закрытыми (рис. 74, в).

Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках.

К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки.

Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.

Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°.

Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез).

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

тельность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая.

Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями.

Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость.

Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

откуда получим выражение для выбора минимального диаметра фрезь

где d1 — диаметр ступицы фрезы (установочного кольца).

В табл. 5 приведена зависимость диаметра ступицы фрезы d1 от диаметра d отверстия для дисковых фрез.

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий.

Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно производят двусторонней дисковой фрезой. Однако в нашем случае следует выбрать трехстороннюю фрезу, так как надо поочередно обработать по одному уступу с каждой стороны призмы (рис. 80, а, б). Выбираем трехстороннюю фрезу со вставными ножами по ГОСТ 5348 — 69, оснащенными пластинками твердого сплава Т15К6. Диаметр фрезы D = 100 мм, ширина В=18 мм, число зубьев z = 8. При фрезеровании пазов и уступов тиски должны быть выверены с помощью рейсмуса или индикатора со стойкой и закреплены. Установку и закрепление заготовки производим в машинных тисках с подкладкой. Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам.

Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин.

По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу.

Фрезерование каждого уступа состоит из следующих основных приемов:

1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.

Читайте также: