Прошивка отверстий в металле

Обновлено: 03.05.2024

Протяжки и прошивки состоят из соединительной части, посредством которой тяговая или толкающая сила станка передается на протяжку, рабочей части, непосредственно выполняющей работу резания, и задней направляющей.

К соединительной части внутренних протяжек относятся (рис. 92, а) хвостовик 1, шейка 2, переходной конус 3, передняя направляющая 4, задняя направляющая 5 и опорная цапфа 6. Рабочая часть состоит из черновых, чистовых, калибрующих и, иногда, уплотняющих зубьев.

Хвостовик

Основные типы и размеры хвостовиков для протяжек стандартизированы.

Прошивки, а также и наружные протяжки, закрепляющиеся на ползуне станка для наружного протягивания, не имеют хвостовиков. Диаметр хвостовика с1х делается меньше диаметра обрабатываемою отверстия (отверстия под протягивание) не менее чем на 0,3 мм для свободного входа хвостовика в деталь. Окончательный размер диаметра хвостовика должен быть взят равным ближайшему размеру по стандарту или в соответствии с имеющимся на станке патроном. Если отверстие в патроне выполнено с допуском по А3, то хвостовик протяжки надлежит выполнять по Х3. Длина хвостовика 1Х берется в соответствии с размерами патрона.

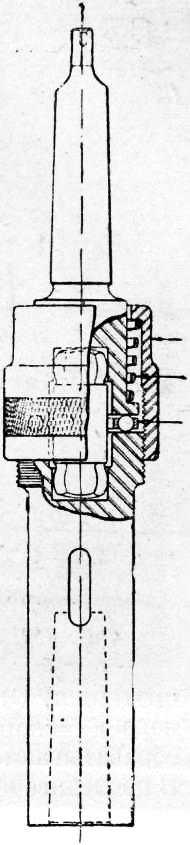

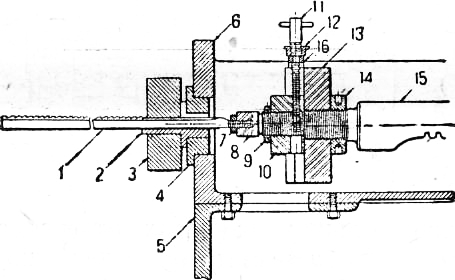

Рис. 93. Крепление протяжки в быстродействующем патрон

Шейка

Диаметр шейки dm (см. рис. 92, а) берется меньше диаметра хвостовика па 0,3-1 мм с допуском по С5. Шейка обрабатывается с чистотой поверхности ?6 и используется для маркировки протяжки.

Обычно в чертежах протяжек проставляется размер соедини гель-поп части до, первого зуба 1СЧ, определяемый суммой размеров 1Х , 1к , 1d. . Размер длины шейки рассматривается как свободный.

Переходной конус 1пк (рис. 93, б) делается для более легкого ввода передней направляющей протяжки в протягиваемое отверстие. Длина конуса 1пк = 10 : 20 мм в зависимости от диаметра протяжки. Меньший диаметр конуса равен диаметру хвостовика или шейки.

Передняя направляющая служит для установки обрабатываемой заготовки соосно с протяжкой, благодаря чему срезается равномерный припуск по всему контуру отверстия. Передняя направляющая также должна исключать перекос детали, могущий привести к поломке первых зубьев или протяжки в целом.

Длиной передней направляющей считается расстояние 1пн от конца переходного конуса до первого зуба, включая ширину первой впадины. Обычно 1пн принимается равной длине протягиваемого отверстия, но не менее 40 мм. Если эта длина значительна, то длина направляющей может быть взята равной 0,75 от длины протягиваемого отверстия.

Радиальные размеры передней направляющей принимаются равными наименьшим радиальным размерам протягиваемого отверстия (до протягивания) допусками по посадке Л.

Задняя направляющая

Задняя направляющая 5 (см. рис. 92, а) не допускает перекоса протянутой детали в момент выхода из нее последних зубьев протяжки и тем самым устраняет опасность повреждения обработанной поверхности и поломки указанных зубьев.

Для отверстий круглых многогранных и т. п. поперечное сечение задней направляющей может быть взято идентичным с поперечным сечением протянутого отверстия, но может быть взято также и круглым, вписанным в протянутое отверстие. У многошлицевых протяжек задняя направляющая делается кругового сечения.

Для отверстий асимметричных и прямоугольных сечение задней направляющей должно быть идентичным с сечением отверстия.

У плоских одношпоночных протяжек задняя направляющая не делается, так как обрабатываемая деталь базируется на направляющей втулке, исключающей перекос детали. Наружные протяжки, закрепляемые на суппорте станка для наружного протягивания, также не имеют задней направляющей.

Задние направляющие изготовляются с допусками по посадке X.

Увеличение длинны инструмента

Если протяжки имеют значительный диаметр и длину, и соответственно большой вес, то задняя направляющая удлиняется и используется в качестве опоры, вставляемой в люнет станка, для предотвращения провисания протяжки и облегчения оперирования с ней. В мелкосерийном производстве диаметр отверстия в люнете может быть меньше диаметра протяжки; в этом случае на удлиненной части задней направляющей делается опорная цапфа 6 (см. рис. 92, а) с диаметром, соответствующим диаметру отверстия люнета.

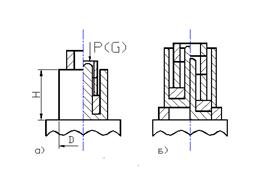

Как указывалось выше, прошивки не имеют хвостовика. Для более легкого ввода в протягиваемое отверстие прошивки снабжаются на переднем конце конусом с углом 15° (см. рис. 92, б) и длиной от 4 до 20 мм в зависимости от диаметра прошивки.

Радиус закругления на переднем торце прошивки равен 2-5 мм. Размеры передней направляющей 1пн и dпн делаются такими же, как и у протяжек. Длина задней направляющей прошивок обычно берется на 5-10 мм больше длины протягиваемого отверстия для того, чтобы зубья прошивки полностью вышли из протянутого отверстия, прежде чем торец штока пресса, действующего на прошивку, коснется торца протянутой детали. При работе прошивка часто удерживается со стороны заднего торца пружинным центром или подвижной втулкой, соединенной со штоком пресса.

Внутренние протяжки имеют центровые отверстия, которые служат базами при изготовлении протяжек и последующем их перетачивании при эксплуатации. Поэтому базовые конусные поверхности центровых отверстий протяжек изготовляются весьма точными по форме и с чистотой поверхности. При этом отверстия должны делаться с предохранительными конусами.

Прошивка и пробивка отверстий

Прошивка и пробивка являются кузнечными операциями, применяемыми для изготовления в поковках сквозных отверстий, глухих углублений и пазов.

Пробивкой называют операцию выполнения в заготовке сквозного круглого или фасонного отверстия либо паза с удалением металла в отход путем сдвига отделяемой части заготовки относительно тела поковки.

Прошивка

Прошивка заключается в изготовлении в поковке глухой полости за счет вытеснения металла формующим инструментом. Глухие полости или пазы в заготовках получают, во-первых, при производстве фасонных, сложных по форме поковок с углублениями и, во- вторых, перед пробивкой сквозных отверстий.

Таким образом, отверстия в поковках изготовляют двумя способами: первый состоит в пробивке отверстий прошивнем или пробойником на подкладном кольце за один переход, второй - в предварительной прошивке наметки под отверстие и в последующей пробивке отверстия в местах прошивки. Трудоемкость изготовления отверстий прошивкой и пробивкой значительно меньше, чем при их сверлении на металлорежущем оборудовании.

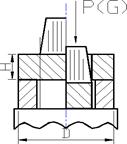

Рис. 6.14. Схемы пробивки (а), открытой (б) и закрытой (в) прошивки: 1 - отход, 2 - прошивень, 3 - заготовка, 4 - кольцо, 5 - наковальня, 6 - прошиваемая заготовка

Пробивка

Изготовление отверстия пробивкой осуществляется следующим образом. На очищенную поверхность наличника наковальни 5 (рис. 6.14, а) помещают подкладное кольцо 4. Исходную заготовку нагревают до температуры, несколько превышающей температуру конца ковки (Тк); например, заготовки из углеродистых конструкционных сталей нагревают до 900 . . . 1000 °С. Нагретую заготовку 3 кладут на подкладное кольцо 4 так, чтобы место будущего отверстия совпало с отверстием в кольце. Сверху на заготовку устанавливают основной рабочий инструмент - прошивень или пробойник. Размеры отверстия в кольце должны немного превышать размеры пробиваемого отверстия. Под действием первых слабых ударов прошивень пластически внедряется в тело заготовки. Из-под прошивня металл незначительно продавливается вниз - в отверстие подкладного кольца. При последующих ударах в металле по периметру отверстия возникают большие сдвигающие напряжения, под действием которых происходит сдвиг отделяемой части заготовки от тела поковки. Образовавшийся отход (выдра) проталкивается в полость кольца. Качество поверхности отверстия зависит от качества режущих кромок прошивня и кольца, а также от внутреннего зазора между кольцом и прошивнем, т. е. от разности диаметров отверстий кольца и прошивня. Увеличенный зазор приводит к короблению поковки и образованию рваного заусенца на нижней кромке отверстия.

При пробивке отверстий малого диаметра (до 25 . 30 мм) применяют не прошивни, а пробойники (рис. 6.14, б) . В зависимости от требуемой формы пробиваемого отверстия применяют пробойники с круглым, квадратным или овальным сечением рабочей части. Хорошая заточка кромок пробойника обеспечивает высокое качество поверхности пробитого отверстия. Пользоваться пробойниками удобно, так как они имеют деревянную рукоятку. За нее пробойник надежно удерживают в процессе пробивки, вследствие чего обеспечивается безопасность работы.

Процесс пробивки

При пробивке отверстия рабочий инструмент зажимается металлом. Для облегчения извлечения прошивня из заготовки его хвостовик изготовляют в форме конуса, поэтому после пробивки прошивень свободно проваливается вниз вслед за выдрой. С аналогичной целью рабочую часть бородка также выполняют конусной. Кроме того, такая форма бородка позволяет получать отверстия разных размеров путем внедрения его на разную глубину.

Вместо подкладного кольца при пробивке отверстий удобно пользоваться гвоздильней или кузнечной формой, в которой имеются отверстия разных диаметров и сечений. Подобрав подходящее из них, гвоздильню помещают на наковальню, на гвоздильню кладут заготовку и пробойником пробивают нужное отверстие. После выполнения операции заготовку правят либо легкими ударами кувалдой, либо гладилкой, так как в момент внедрения прошивня или пробойника металл немного раздается в стороны и форма поковки искажается.

Прошивка

Прошивкой называют операцию свободной ковки, в результате которой в поковках обработкой давлением получают отверстия или глухие полости. При прошивке в качестве инструмента используют плоские бойки, различного рода прошивни, надставки к ним и подкладные кольца (рис. 19х-щ).

Прошивка является своего рода разновидностью операции осадки, при которой часть металла заготовки, осаживаемая прошивнем, вытесняется из-под него в стороны. В зависимости от соотношения размеров поковки используют различные приемы прошивки, рассматриваемые ниже.

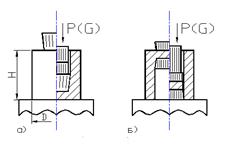

Просечка отверстий применяется для низких поковок (при Н/D £ 1/5) и выполняется на подкладных кольцах, у которых диаметр внутреннего отверстия немногим больше диаметра просечного пуансона. Просечка характеризуется большими технологическими отходами – выдрой (рис. 35).

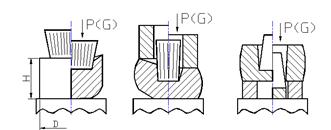

Односторонняя прошивка применяется для сравнительно невысоких поковок (при 1/5< Н/D £ 1/2) и выполняется в три перехода: прошивка заготовки на глубину (2/3¸3/4) Н, освобождение прошивня из поковки с помощью нажимного накладного кольца, просечка выдры на подкладном кольце (рис. 36а,б,в). Односторонняя прошивка характеризуется относительно небольшой выдрой при использовании простых инструментов: прошивней и подкладных колец.

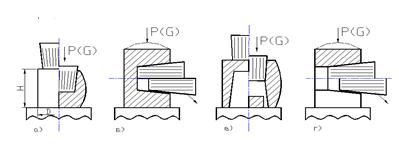

Двухсторонняя прошивка применяется для сравнительно высоких поковок (при 1/2< Н/D £ 2,0) и выполняется в четыре перехода: прошивка заготовки с одного торца на глубину (2/3¸3/4) Н, обкатка ее по диаметру с целью извлечения прошивня, прошивка заготовки с противоположного торца с просечкой выдры, обкатка поковки по диаметру с извлечением прошивня (рис. 37а,б,в,г). Этот вид прошивки характеризуется малым объемом выдры и использованием только одного прошивня.

Двухсторонняя прошивка с надставками применяется для высоких поковок (при Н/D > 2,0) и выполняется с помощью следующих переходов: прошивка заготовки первым прошивнем с использованием надставок с одного торца на глубину 0,8×Н, кантовка заготовки на 180 О и прошивка ее вторым прошивнем с противоположного торца опять-таки с использованием надставок (рис. 38а,б).

В описанных выше четырех случаях прошивки использовались сплошные прошивни; обычно их применяют чаще всего при прошивке отверстий диаметром до мм. Прошивка высоких заготовок с большими диаметрами отверстий, как правило, осуществляется пустотелыми прошивнями с надставками; операция выполняется с одного торца заготовки без ее кантовки на 180 О , с последующей просечкой выдры на подкладном кольце (рис. 39а,б). Прошивка пустотелыми прошивнями характеризуется незначительными искажениями прошиваемой заготовки, уменьшенным усилием деформации металла, возможностью удаления внутреннего дефектного слоя слитка в его прибыльной части, но большим объемом выдры грибообразной формы.

При прошивке сплошным прошивнем в поковках появляются характерные дефекты (рис. 40), к которым относятся:

1 – уменьшение высоты исходной заготовки на величину ;

2 – бочкообразность боковых поверхностей;

3 – утяжина по верхнему торцу поковки;

4 – выпучивание нижнего торца;

5 – кольцевые отслоения металла по периферии нижнего торца прошивня.

Первые четыре искажения проявляются тем существеннее, чем больше величина отношения ; при указанные выше искажения малозаметны, но уже при они резко возрастают. Поэтому при ковке поковок с большими отверстиями первоначально прошивают отверстие , а затем увеличивают его до нужных размеров при помощи:

– последовательной раздачи коническими прошивнями, если ;

– раскатки на цилиндрической оправке (рис. 47), если .

Появление 5-го искажения в прошиваемой поковке (кольцевого отслоения) тем реальнее, чем тоньше перемычка металла под прошивнем S (будующая выдра). Практически толщину перемычки выдерживают в пределах , тогда указанного выше искажения 5 поковки при прошивке не наблюдается.

Помимо названных выше условий для качественного выполнения операции прошивки еще необходимы:

– перпендикулярность торцов исходной заготовки к ее осевой линии;

– равномерный нагрев заготовки по поперечному сечению;

– осадка заготовки перед прошивкой для выравнивания ее торцов,

– уменьшение высоты и снижение потерь металла на выдру;

– смазывание прошивней графито-масляной смазкой для снижения трения инструмента о деформируемый металл.

Усилие пресса для операции прошивки определяют по формуле [5]:

где Р – усилие прошивки, МН;

dОТВ – диаметр прошиваемого отверстия, мм;

S – толщина выдры, мм;

– наружный диаметр прошитой заготовки при соблюдении условия , мм;

sВ – предел прочности металла при температуре деформирования, МПа (для горячего металла sВ =sТ).

Массу падающих частей молота (кг) для операции прошивки определяют по формуле [5].

где VВЫД – объем выдры, мм; остальные обозначения в формуле [9] приведены выше.

После расчетов, выполненных по формулам [8] и [9], выбирают деформирующее оборудование по соответствующим ГОСТам.

Этот метод обработки получил в настоящее время весьма широкое распространение, в особенности в массовом и даже крупносерийном производстве. Изготовление шпоночных канавок и шлиц в отверстиях, профильных отверстий разной формы теперь в производстве автомобилей (и тракторов), как правило, уже производится методом протяжки. Отверстия шестерен как с канавками, так и без них для коробки скоростей, а также и некоторых шестерен заднего моста, обрабатываются в настоящее время большей частью протяжкой. В последнее время этим методом начинают также широко пользоваться (при крупных размерах производства) и для обработки части наружного контура детали. Так, можно указать, что зубья сектора ручного тормоза большей частью получают протяжкой. В американской же практике крупных заводов можно видеть протяжку вместо фрезеровки на некоторых операциях по шатуну (боковые поверхности большой головки), по кулаку передней оси, разрезной направляющей втулке клапанов и пр.

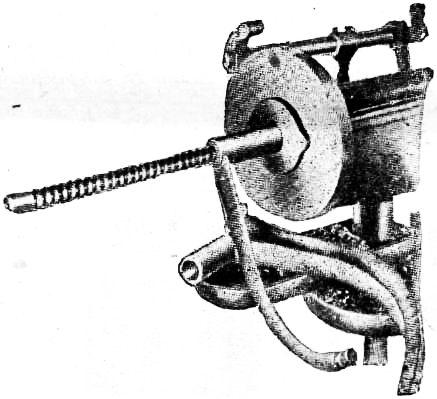

Рис. 1. Качающаяся оправка.

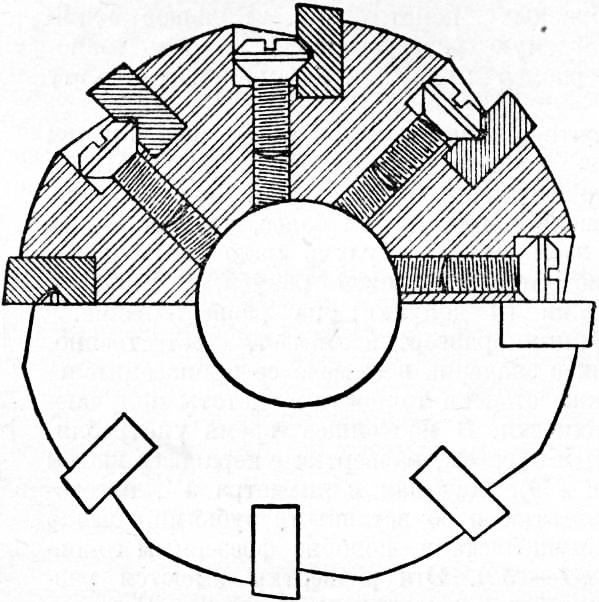

Рис. 3. Поперечный разрез развертки

Рис. 4. Протяжка отверстия.

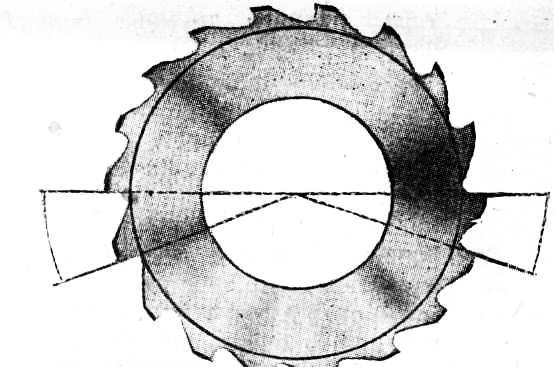

Метод протяжки заключается в том, что сквозь обрабатываемое отверстие (или охватывая наружную часть контура) протягивается инструмент, снабженный режущими зубцами нужного профиля, называемый «протяжкой» или «прошивкой» (иногда «прошивочным, дорном»). На рис. 253 дан пример прошивки круглого отверстия втулки рычага вместо развертывания. Производительность— 90—120 шт. в час.

Отверстие должно быть, конечно, предварительно просверлена (или расточено) и заторцовано с одной стороны (поверхность упора детали в прошивной станок).

Припуск на прошивку для отверстий принимается от ОД до 0,8 мм на диаметр, причем большие значения припуска берутся для более длинных отверстий (так как в них больше чувствуется «увод» сверла) и для отверстий большей точности. В расточенных отверстиях припуски берутся от 0,125 до 0,25 мм.

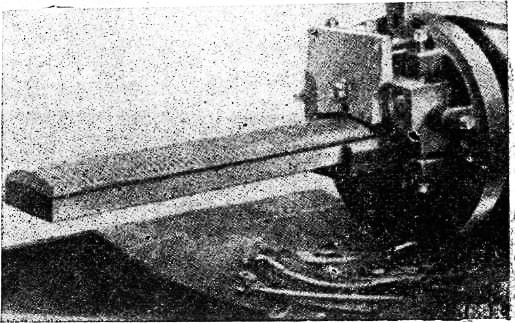

Надо отметить, что фасонные отверстия и отверстия со шпоночными канавками методом прошивки выполняются наиболее надежна в смысле точности и наиболее экономично при достаточно больших количествах деталей (даже в серийном производстве часто это наиболее экономичный метод). При больших размерах производства прошивка успешно конкурирует даже с’ развертыванием круглых отверстий. На рис. 254 изображен пример прошивки части наружного профиля — зубцы на зубчатом секторе ручного тормоза автомобиля. Заготовка предварительно выштампована из полосового материала с двумя отверстиями, на которые она. и базируется при установке на прошивочном станке. Помимо указанного, методом прошивки можно получать не только прямые, но и спиральные канавки, или нарезы в отверстиях, — но такие работы в автотракторном производстве встречаются чрезвычайна редко.

Причина широкого распространения метода прошивки заключается, во-первых, в надежном достижении нужной степени точности. (0,012 мм для отверстий и 0,025 мм для наружных контуров, т. е. посадки второго класса точности весьма надежно получаются этим методом) и, во-вторых, в высокой производительности этого метода. Производительность здесь определяется скоростью движения и длиной прошивки, числом одновременно – прошиваемых деталей и затем вспомогательным временем: на обратный ход, установку детали (или деталей) и постановку прошивки для следующей обработки. Таким образом длинные детали с большим припуском прошиваются в количестве от 30 до 60 шт. в час. Короткие же отверстия прошиваются часто по несколько штук сразу с производительностью да 400 шт. в час.

Скорость резания протяжки колеблется от 2 до 6 м/мин.

Рис. 5. Протяжка наружного профиля.

Для протяжки круглых отверстий по стали (Н=190—200)— 3—4,25 м/мин.

Для протяжки наружных контуров по стали (Н=190—200) — 4,25—5,5 м/мин.

Для протяжки шпоночных канавок по стали (H=190—200) — 5,5—6 м/мин.

Очень мягкие и очень твердые материалы требуют меньшей скорости протягивания, так как етружка попадает под зубец и портит поверхность при высоких скоростях.

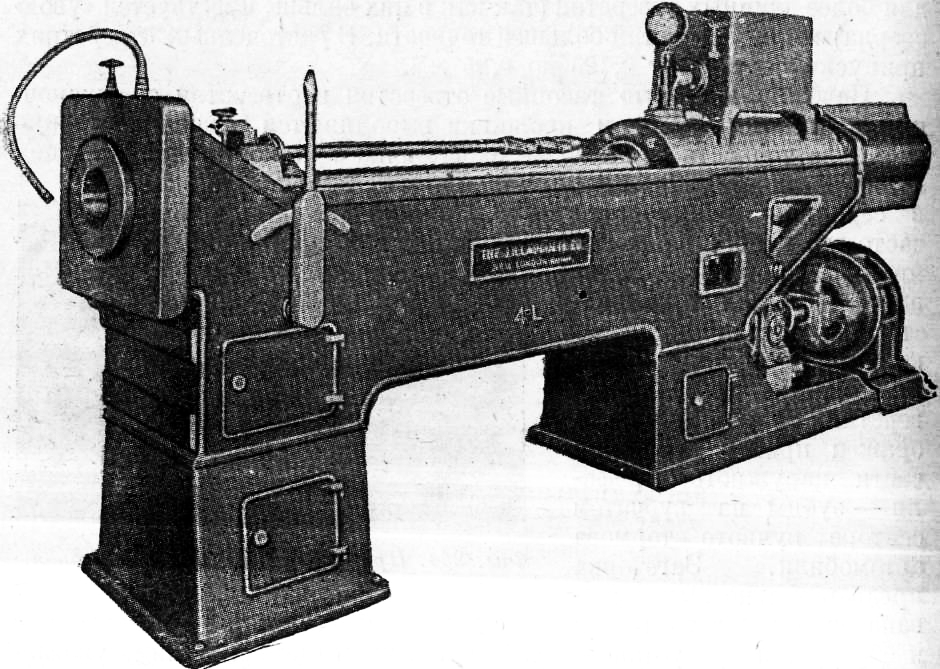

Рис. 6. Станок для протяжки фирмы Lapoiflt (с гидравлической подачей).

Прошивочные станки сравнительно мало отличаются между собой но конструкции. Главнейшим отличием их является винтовая или гидравлическая- подача инструмента. Обратный же ход тянущего шпинделя станка обычно имеет скорость движения, примерно, втрое большую, чем рабочий ход. Процесс протяжки следует производить с достаточно густым растительным маслом (рыбьим жиром или свиным салом машинное масло приемлемо лишь для менее ответственных работ. Весьма важным обстоятельством в работе является аккуратная очистка прошивки после каждого прохода от стружки между зубьями (очистка от стружки обычно производится ручной щеткой).

Прошивочные станки развивают большое усилие на шпинделе при работе: до 10, 30 и даже до 60 т, в зависимости от размера станка. Отсюда потребляемая мощность этих станков относительно большая: от 3 до 15 л. е., также в зависимости от размера станка.

Рис. 8. Прошивка (реечного типа).

Для увеличения производительности имеются станки двухшпиндельные, с взаимно- обратным движением шпинделей — один работает, другой — возвращается обратно.

Устройство и конструкция прошивок.

В этом методе обработки главная задача заключается в применении правильной прошивки. Вообще говоря, для каждой работы должна применяться своя прошивка. В зависимости от количества снимаемого при этом металла употребляются одна, две и даже три прошивки последовательно (разделение припуска).

Помимо прошивания на особых станках, путем протягивания через обрабатываемое отверстие инструмента иногда производят прошивание путем проталкивания сравнительно короткого инструмента через отверстие на прессе. Этот способ применяется при сравнительно небольших припусках и небольшой длине прошиваемого отверстия.

Сам инструмент, называемый прошивкой (или брошью), представляет собой либо зубчатую скалку с профилем сечения, постепенно приближающегося к контуру требуемого отверстия (или к наружному контуру детали), либо зубчатую рейку.

Метод прошивания зубчатой рейкой употребляется, главным образом, для одиночных шпонок или для протяжки конических фасонных отверстий (при достаточно больших размерах отверстия). В этом случае в обрабатываемое отверстие вставляется различной конструкции втулка с направляющим прорезом для протягиваемой рейки. Однако, в крупных производствах предпочитается употребление не зубчатых реек, а зубчатых скалок, так как последний способ более производителен и надежен. Применять рейки приходится в тех случаях обязательно, где размеры отверстия очень велики, а протягиваемый профиль мал (например шпоночная, канавка в отверстии большого диаметра и пр.). Прошивки для прошивочных станков обычно имеют в длину от 1000 до 1600 и даже до 2000 мм. Прошивки же для прессов обычно короткие — 250—400 мм, в зависимости от диаметра, и всегда представляют собою короткие зубчатые скалки.

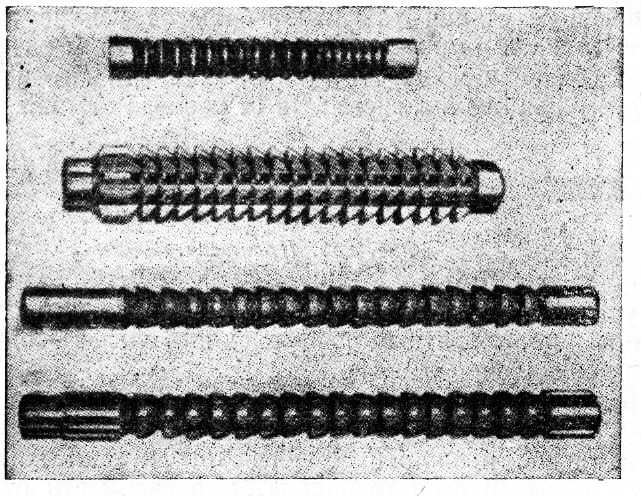

Рис. 10. Короткие прошивки.

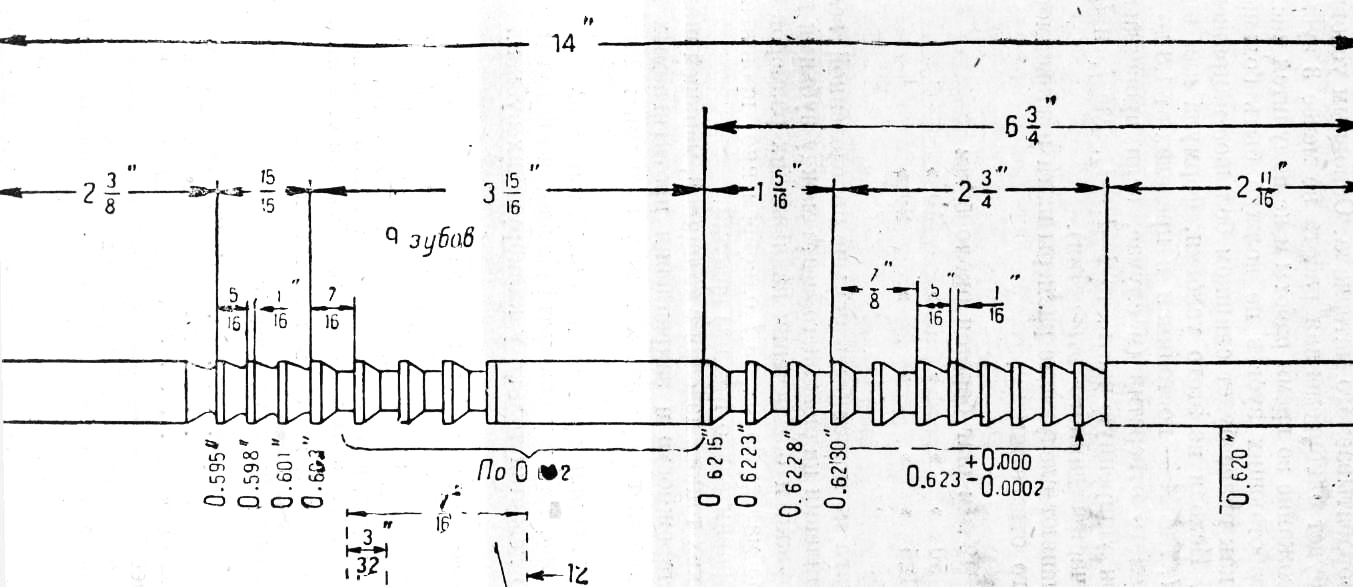

На рис. 11 изображена такая прошивка для предварительного прошивания отверстия шестерни (без шлиц) со всеми размерами.

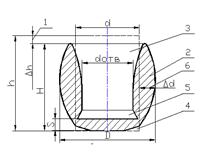

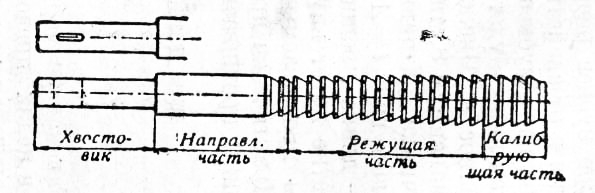

Прошивка для протяжного станка состоит по длине из хвостовика, направляющей части, режущей части и калибрующей части.

Хвостовик служит для сцепления прошивки и тянущим шпинделем станка (клиновое соединение или прорезы для захвата кулачками автоматически захватывающего в начале хода и расцепляющегося в конце патрона).

Направляющая часть представляет собой ровный профиль без зубцов и 1 или 2 зуба такого размера, что вся эта часть свободно входит в обрабатываемое отверстие для направления (приблизительно на 0,2 мм меньше просверленного отверстия). Режущая часть имеет постепенный подъем зубьев с расчетом снять нужное количество металла, и калибрующая часть имеет зубцы одинакового последнего размера для окончательной зачистки и калибровки отверстия. При нескольких прошивках калибрующие зубья имеют только чистовые прошивки. Хвостовик должен быть рассчитан на максимальные усилия растяжения: длина и число зубьев режущей части зависят от длины прошиваемого отверстия и от свойств обрабатываемого материала. Основным условием выбора шага зубьев будет одновременная работа не менее 3 зубьев, так как иначе будет дрожание во время работы и не получитсй чистой поверхности. Число работающих зубьев не должно быть больше 6 или максимум 8, так как иначе будет слишком большое напряжение сердечника прошивки. Исходя из этого условия, формула для шага получает вид: t—Ay/l, где А — постоянная в пределах от 1,3 до 1,8 и t — длина прошиваемого отверстия £в случае, если прошиваемое4 отеерстие имеет внутри уширенную часть, то 1=1^1^, где и 12— длины прошиваемых частей данного отверстия).

Рис. 9. Способ работы реечной прошивкой.

Так как размер шага не может быть меньше определенной величины в целях предоставления надлежащего места между зубьями для собирающейся там стружки и обеспечения надлежащих размеров самому зубу, то в случае малых размеров I одновременно прошивают не одно, а несколько (сравнительно тонких) изделий.

Протяжка нескольких тонких изделий с толщиной, меньшей шага, требует особой предосторожности и закрепления протягиваемых деталей, так как изделие может опуститься между зубьями и вызвать поломку протяжки.

Для устранения дрожания и ряби на обрабатываемой поверхности шаг зубьев (так же, как и у развертки) делается иногда неравномерным, но чаще это делается только у калибрующих зубьев.

Обычно дается постепенное увеличение шага на небольшую величину — от 0,1 до 0,5 мм в зависимости от размера шага. Такое постепенное увеличение шага делается по группам, обычно от 3 до 6 и больше зубцов, з^тем вновь дается первоначальный размер шага и его постепенное нарастание. Иногда для упрощения делается несколько групп, причем шаг меняется только при переходе от одной группы к другой.

Форма зуба имеет также важное значение для хорошей работы прошивки и зависит от обрабатываемого материала и величины шага зубцов. Весьма важно, чтобы впадина между зубцами была достаточна для вмещения всей стружки от зубца, получающейся на всей протягиваемой длине.

Радиус закругления в канавке между зубьями следует делать от 0,1 до 0,2 t, где t — шаг зубьев. Это радиус имеет большое значение, так как способствует правильному закручиванию стружки. Никакие грани в месте закругления недопустимы. Канавка должна быть хорошо отшлифована. «.

Ширина задней фаски берется в зависимости от тага (обычно-только для калибрующих зубьев): 0,2 при is£6; 0,3 при 10; 0,5 при «^20, 0,8 при tz^30 и 1 мм при 50 мм. Эта. фаска увеличивает трение протяжки в обрабатываемом предмете, но-увеличивает долговечность протяжки. Для прошивания, помимо твердости обрабатываемого металла, имеет большое значение его вязкость, поэтому слишком мягкие материалы требуют особо внимательного отношения и своего подбора углов зуба. Очень мягкая сталь может вызывать заедание, т. е. подхват и вйрывание части металла с обрабатываемой поверхности.

Вообще надо следить, чтобы материал был однороден, иначе-могут получаться серьезные затруднения с прошивками. При сильном изменении материала может понадобиться изменение передних и задних углов зубьев прошивки.

Следующим весьма важным условием правильной прошивки будет надлежащий подъем зубьев в режущей части прошивки. Подъем зубьев один относительно другого будет давать толщину снимаемой стружки. Здесь можно привести следующее ‘правило: для твердых и хрупких материалов следует давать большую толщину стружки, а для мягких и вязких материалов — относительно меньшую. Подъем зуба один относительно другого (или толщина стружки) берется в пределах от 0,04 до 0,1 мм для стали. Иногда подъем зуба, ^начале несколько увеличивается, затем оставляется постоянным и затем уменьшается к калибрующим зубьям. Но закон изменения величины подъема зубьев может в зависимости от условий прошивания быть и другим. Не следует брать подъем зубьев вообще меньше 0,04 мм, так как в этом случае зубья не режут, а лишь шабрят материал и быстрее тупятся. Также не следует брать для стали и больше-0,15 мм, а для бронзы — 0,5 мм, так как помимо могущей получиться перегрузки прошивки и станка получается обычно поверхность обработки недостаточно чистой.

Вообще, как правило, при обработке тел вращения следует после прошивки заканчивать обточку на оправке наружных поверхностей, так как при обратном порядке возможна некоторая неконцентричность отверстия с наружными поверхностями (некоторый «увод» отверстия), или же иметь в прошивке направляющую (не режущую) поверхность, как это применяется иногда при прошивке шпоночных канавок.

При прошивании длинных отверстий с уширением (выемкой) внутри отверстия полезно эту выемку делать перед прошиванием — это облегчает работу прошивки и уменьшает количество стружки, могущей, в противном случае, занять весь промежуток между зубцами и вызвать «заедание» прошивки.

Ввиду высокой стоимости прошивок весьма важным вопросом является их стойкость. Обычно прошивка допускает 10—12 переточек до полного износа. Переточка должна делаться, когда прошивка начинает давать недостаточно чистую поверхность (не доводя до порчи зубьев прошивки). Иногда изношенные прошивки восстанавливаются хромированием. На одну заточку по средней стали, при условии аккуратной чистки зубьев от стружки, можно считать от 1000 до 2500 прошивочных операций.

Приводим следующие более подробные цифры стойкости прошивок до полного износа (количество операций).

По стали круглая прошивка дает от 6 000 до 10 000 операций. (В зависимости от степени точности обрабатываемого отверстия.)

По стали реечная прошивка дает от 10 000 – 20 000 операций. По стали контурная прошивка дает от 50 000 ф 20,000 операций. По чугуну прошивки работают плохо, так как зубья быстро стираются и теряют размер, поэтому здесь они применяются довольно редко. На ковком же чугуне прошивки работают хорошо и на контурных и пазовых работах (реечные прошивки), стойкость прошивок значительно больше таковой по стали (на 30—50%).

По бронзе прошивки дают стойкость: по литым отверстиям — до 20 000, по сверленым отверстиям — от 30 000 до 40 000.

По алюминию:

круглые прошивки—до 30 000, реечные прошивки—до 50 000, контурные прошивки—до 100 000—200 000.

Вообще же надо отметить, что стойкость прошивки особенно зависит от ухода, обращения и заточки. Чаще всего прошивка выходит из строя из-за невнимательности и поломок.

Прошивка отверстий

Прошивка отверстий является стандартной операцией во многих технологических процессах.

Лазерный Центр создал технологию для прошивки материалов различного типа и различной толщины, которая обеспечивает:

- Высокую производительность до 100 (отверстий в секунду);

- Высокое качество (отсутствие трещин и сколов материала);

- Пространственную гибкость (управление конусностью отверстий).

Обрабатываемые материалы:

- Поликор

- Кремний

- LTCC керамика

- Корундовая керамика

- Феррит

- Ситалл

- Сапфир

- Нитрид алюминия

- Al2O3

Примеры применения технологии прошивки отверстий в металле и керамике

Низкотемпературная керамика

Ситалл 0.5 мм

Кремний 0.5 мм

Феррит 0.5 мм

Корундовая керамика 1 мм

Металл

Керамика

Латунь

Видео применения лазерных технологии в Микрообработке

Рекомендуем лазерное оборудование для микрообработки и электронной отрасли

Высокотехнологичная система лазерной гравировки

Высокоточная лазерная резка

Скоростная система лазерной маркировки

Другие решения для этой сферы:

Деметаллизация покрытий

Создание 3D структур на п/п

Размерная обработка подложек

Лазерный Центр разработал ряд технологических решений для обработки таких материалов и производства изделий в электронной отрасли

Современные тенденции развития электроники и электронной техники требуют применения новых материалов и создание принципиально новых миниатюрных изделий.

Инновационные изделия электронной техники (миниатюрные платы, резонаторы, специальные изделия и др.) базируются на использовании керамических материалов (ситалл, поликор, нитрид алюминия, нитрид кремния и другие), а также традиционных (кремний и другие полупроводники) и специальных (фторопласт, полиэтилен и др. ) подложек покрытых различными металлами и сплавами.

Микрообработка таких изделий, особенно в не крупносерийном производстве, когда традиционные (фотополимерные и фотохимические) методы весьма затратны, требует гибких, точных и устойчивых (повторяемых) технологий.

Об опыте взаимодействия нашей компании с заказчиками в данной сфере:

Читайте также: