Путь металла до изделия

Обновлено: 21.09.2024

Собственно металлургическое производство, т.е. процесс извлечения (экстракция) металлов из руд, берет свое начало в эпоху «неолитической революции» (10–6 тыс. лет до н.э.), когда человечеством была освоена технология термической обработки изделий. Первыми такими изделиями были керамические, а первым термическим агрегатом – костер без принудительного дутья, обеспечивающий температурный уровень 600–700 °С. С этого момента начинается постепенный рост температурного потенциала цивилизации, т.е. температурного уровня термообработки изделий и извлечения металлов из руд.

Температуры, необходимые для экстракции некоторых металлов из руд и термомеханической обработки основных материалов и металлов древности, а также основные термические устройства (печи), обеспечивающие эти температуры, представлены в таблице 2.

Таблица 2 – Температурный уровень производства основных материалов древности

и основные термические устройства

| материал | Температурный уровень производства, °С | Тип агрегата | Температурный уровень, °С |

| Бронза | 650-1100 | Костер без принудительного дутья | 600-700 |

| Керамика | 700-1200 | Горн – печь с принудительным дутьем; предназначена для обжига керамики и тигельной плавки металлов | 700-950 |

| Свинец и олово | 800-900 | «Волчья яма» - первый специальный агрегат для извлечения металлов из руд | 900-1200 |

| Медь | 750-1200 | Сыродутный горн | До 1350 |

| Железо | 1150-1450 | Домница и печь Телуэлла для стекловарения | Свыше 1350 |

| Стекло | 1350-1700 |

Когда человек научился получать железо из руд, процесс его получения заключался в использовании сыродутных горнов и был малопроизводителен. Этот процесс стали улучшать - ввели обогащение железа углеродом и последующую его закалку. Так получилась сталь. И к 1-му тысячелетию до н.э. железо стало наиболее распространенным среди используемых человеком материалов (Европа, Азия) (рисунок 18).

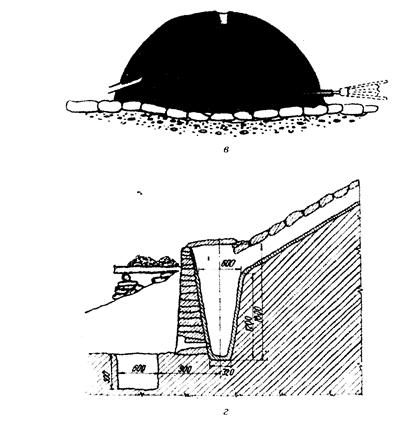

Способы производства железа (стали) из руд в тиглях, помещенных в специальные горны (подобные древнейшим горнам, применявшимся для изготовления керамических изделий), и в ямах, получивших в Западной Европе название «волчьих», стали первыми в истории. Оба способа являются металлургическими приемами, унаследованными от освоенного ранее производства меди и бронзы, с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки. Тигельная плавка была общедоступным кустарным способом производства, «домашняя» технология. С освоением же технологии получения металлов в «волчьих ямах» металлургия превратилась в первую настоящую индустрию (рисунок 19). Однако уже к началу Новой эры архаичная «волчья яма» была практически повсеместно вытеснена гораздо более прогрессивным металлургическим агрегатом – сыродутным горном, тигельный же процесс выплавки железа из руд получил дальнейшее развитие (прежде всего в странах Азии), поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего, даже по современным стандартам, качества.

Рисунок 18 - Железная колонна в Дели (IV—V вв. н. э.)

Отличия металлургических агрегатов, в которых обрабатывалась железная руда, от их предшественников, заключались в следующем:

1) для восстановления железа из оксидов требовалось значительно большее количество древесного угля, чем при плавке медной руды, где он играл роль только источника тепла;

2) конструкция горна и технология плавки должны были обеспечивать существенно более высокий температурный уровень процесса, поскольку разделение железа и пустой породы возможно только после перевода одного из материалов в расплавленное состояние, в конкретном случае – после образования шлака.

Минимальная температура формирования шлакового расплава, основной составляющей которого является минерал фаялит (Fe2SiO4) составляет около 1200 °С. При производстве меди и бронзы температура в печи составляла не более 1000 °С. Поэтому для повышения температурного уровня процесса необходимо было применение более мощных воздуходувных средств или создание условий для интенсивного естественного притока воздуха. В древности пытались снизить температуру плавления шлака путем добавления в шихту специальных флюсующих добавок, например в Месопотамии и Малой Азии для этих целей еще во II тыс. до н.э. использовалась смесь костной золы и доломита. Однако этот способ мог давать ощутимый эффект лишь в отдельных случаях и только при тигельной плавке.

Рисунок 19 – «Волчья» яма

Тигельный способ производства ковкого железа, а впоследствии стали, был повсеместно распространён уже в Древнем Мире. Тяготение европейской металлургии к сыродутной плавке железа наметилось лишь в последние столетия этой эпохи. В Азии тигельная плавка просуществовала в качестве основной металлургической технологии до конца 19 в.

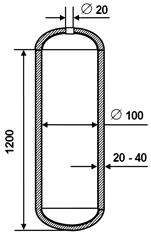

Для тигельной плавки применялись тигли цилиндрической формы высотой до 1,2 м и внутренним диаметром до 12 см (рисунок 20). Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины. Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 1650 ºС. Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки.

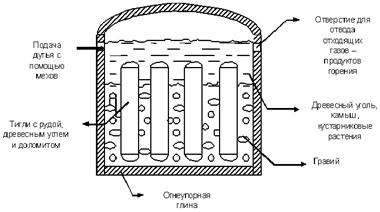

Рисунок 20 – Конструкция тигля (а) и схема горна для тигельной плавки (б)

В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробили до крупности лесного ореха и тщательно перемешивали. Шихту загружали в предварительно обожженные тигли, которые затем помещались в горн и частично засыпались гравием для устойчивости.

Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла через слой ранее образовавшегося и более легкого шлака.

Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2–3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов.

Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее – расплавленного металла, с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

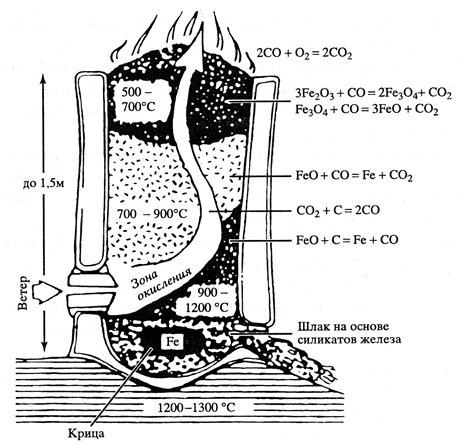

Сыродутный горн(рисунок 21) стал первым металлургическим агрегатом, специально предназначенным для производства железа из руд. Его конструкция – следствие желания древних металлургов повысить интенсивность поступления в агрегат воздуха, что было необходимо для повышения температуры процесса.

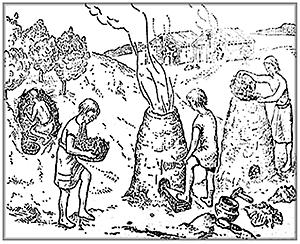

Высота сыродутного горна составляла не более 1,5 м, и он легко обслуживался вручную (рисунок 22).

Сыродутный горн примерно на две трети высоты наполняли древесным углем и лишь после этого укладывали шихту. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществляли через канал для выпуска шлака, который наполняли мелкими дровами и хворостом. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до оксида углерода (СО). Таким образом, в печи создавалась восстановительная среда, способствовавшая восстановлению железа из оксидов.

Рисунок 21 - Общее устройство сыродутного горна

и принципиальная схема процесса

Температура нагрева материалов в горнах не превышала 1300 ºС, что недостаточно для плавления получавшегося в результате процесса низкоуглеродистого железа. Поэтому продуктом процесса была «крица». Крица представляла собой пористый (похожий на губку) материал – спек неравномерного по химическому составу железа со шлаком.

Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу (от старославянского слова «кръч» – кузнец).

Пористую крицу, пропитанную железистым шлаком, отжимали для его удаления под специальными деревянными прессами около горна.

В результате процесса, продолжавшегося около суток, формировалась одна или несколько криц. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Однако впоследствии научились производить крицы массой 25–40 кг, а в наиболее производительных каталонских горнах – до 120–150 кг.

Рисунок 22 – Работа сыродутных горнов

Шлак постоянно вытекал из печи через специальный канал в ее нижней части. Конечный шлак, вытекавший из сыродутного горна, содержал до 50–55% FeO, 10–15% Fe2O3 (Fe2O3 относится к переходящему в шлак магнетиту FeO-Fe2O3).

Состав конечного шлака одного из якутских сыродутных горнов был следующим, %: FeO – 48,5; Fe2O3 – 14,82; SiO2 – 23,01; А12О3 – 2,67; MnO – 3,48; CaO – 2,84; P2O5 – 0,87.

Для сравнения, шлак современной доменной печи содержит 0,5–1,0% FeO, и из каждой 1000 кг шихты лишь 3–5 кг железа переходит в шлак, а 997-995 кг железа – в чугун. В сыродутном горне из каждой 1000 кг Fe-шихты в металлическую крицу переходило железа не более 600–700 кг. Вся остальная масса железа (300–400 кг) не восстанавливалась и терялась безвозвратно с вытекающим из горна шлаком.

Основность (CaO/SiO2) шлаков сыродутных горнов не превышала 0,1–0,3, поэтому десульфурации металла (FeS + CaO = CaS + FeO) почти не имела места и сера шихты переходила в крицу. Качественный металл получали из чистых по сере руд. Кричное малоуглеродистое железо легко ковалось, но не позволяло получать литые изделия.

Необходимость извлечения крицы из горна требовала периодических остановок горна. Приходилось выламывать переднюю стенку горна, вытаскивать крицу и вновь восстанавливать кладку горна. Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов.

Извлеченная из горна с помощью ломов или специальных клещей крица содержала большое количество включений шлака и несгоревшего угля. Поэтому ее подвергали механической обработке деревянными молотами для удаления вышеупомянутых примесей. Только после этого приступали к термомеханической обработке металла.

Сыродутные горны отличались большим разнообразием конструкций (рисунок 23).

в - переходная форма от «волчьей ямы» к низкому горну; г – сыродутный горн из горных районов Румынии

Рисунок 23 – Конструкции сыродутных горнов

К важнейшим недостаткам сыродутного процесса относятся: низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

После предварительной обработки раскованное кричное железо-сырец поступало в кузницу. Главным технологическим приемом здесь служила горячая ковка. Кузнечную ковку можно производить только с металлом, находящимся в пластичном состоянии, поэтому железо подвергали нагреву в кузнечном горне. Окалину удаляли, применяя специальные флюсы, которыми посыпали места сварки.

Путь металла от руды до изделия

Большинство металлов представляют собой химические соединения. Такая форма не позволяет получить полноценный материал для дальнейшего производства конечных изделий. Добываемая на месторождениях руда не подходит для данных целей. Чтобы получить из сырья металл, сырье должно подвергаться определенному технологическому процессу.

В какой форме металл встречается в природе?

Всего существует две разновидности, в которой добываются металлы:

- Самородная форма. Платина, ртуть, золото, медь, серебро и некоторые другие металлы в природе находятся уже в свободном состоянии. Они не требуют длительной обработки. Чтобы получить сырье для изготовления конечного изделия, такие металлы очищают от примесей механически либо с задействованием реагентов.

- В виде руды. Представляют собой соединения, которое находится в горных породах/минералах. Извлечение металла производится исключительно промышленным способам. В руде обычно встречаются либо оксид, либо соли металлов. К последним относятся сульфиды и карбонаты. Одна руда может содержать несколько металлов, то есть являются полиметаллическими, к примеру, медно-цинковые, свинцово-серебряные и другие.

Вторая форма встречается в природе гораздо чаще. Исключение составляют только драгоценные металлы, добыча которых связана с очисткой от посторонних примесей.

Какие способы получения металла существуют?

Руда, в которой содержатся разнообразные соединения металла, бывает разной. Конкретный состав влияет на технологию получения материала:

- Восстановление из оксидов с задействованием углерода. Относится к основному способу получения многих металлов. Из оловянного камня выплавляют — олово, из железной руды получают чугун. Из других металлов выплавку проводят из оксидов.

- Обжиг в специальной промышленной печи. Данная технология применяется к сернистой руде. Этот способ предполагает то, что в результате обжига в специальной печи получают сернистое соединение.

Состав руды напрямую влияет на конкретную технологию обработки руды.

Металлургическая промышленность

Представляет собой отрасль производства по получению разнообразных металлов из руды. Металлургией называют не только промышленное производство. Этот термин применяется и к науке, изучающей различные промышленные методы получения металла. Металлургический процесс представляет собой восстановление катионов металла с задействованием самых различных восстановителей.

Металл из руды получают при задействовании определенных восстановителей. Последние подбирают с учетом активной составляющей металла, затратах, соблюдения экологических правил. Обязательно рассматривают и целесообразность выполнения металлургического процесса. Применяют три основных технологии получения металла из различной руды:

- электрометаллургическую;

- пирометаллургическую;

- гидрометаллургическую.

Каждый метод обработки руды имеет свои особенности.

Гидрометаллургия

Заключается в восстановлении металла из солевых водяных растворов. Этот технологический процесс проводится в два этапа:

- в правильно подобранном реагенте растворяют рудное соединение, которое позволяет получить раствор соли металла;

- из раствора, полученного в первом шаге, вытесняют либо активные металлы, либо проводят электролитическое восстановление.

Чтобы получить чистую медь из руды с содержанием CuO, на сырье воздействуют серной разбавленной кислотой. Из раствора сульфата методом вытеснения железа либо электролизом получают чистую медь. По аналогичной (близкой к данной методике) вырабатывают золото, уран, цинк, молибден, серебро.

Электрометаллургия и пирометаллургия

Технология электрометаллургии представляет собой восстановление металла посредством метода электролиза расплава либо раствора из данных соединений. Подобным образом получают металлы из руды щелочных, щелочноземельных металлов или алюминия. Электролиз применяют для расплавов оксидов, хлоридов металлов, гидроксидов.

Пирометаллургия представляет собой технологию восстановления из руды при высокой температуре, а также с такими восстановителями, как магний, алюминий, двуокись углерода, водорода либо углерода. Олово получают из касситерита, а медь — из куприта путем прокаливания с коксом, то есть углеродом.

Получение металла из сульфидных и карбонатных руд

На первом этапе сульфидные руды подвергают обжигу, когда к сырью поступает воздух. В результате получают оксид, который восстанавливают с помощью угля. Аналогичным способом прокаливают карбонатные руды. Они распадаются под воздействием высоких температур и образуют оксиды, которые затем восстанавливают углем.

Данная процедура позволяет получить цинк, германий, свинец, железо, медь, кадмий и прочие металлы. Они отличаются тем, что не образуют прочные карбиды с углеродом. В качестве восстановителей могут выступать водород и активные металлы. Данный метод позволяет получать довольно чистые металлы. Чаще всего задействуют алюминий, который имеет высокую теплоту образования оксида.

Как получают щелочные металлы?

Массовое получение щелочных металлов считается одним из самых сложных процессов. Это обусловлено высокой активностью данного соединения, поскольку в природе оно встречается исключительно в связанном виде. Сильные восстановители требуют больших энергетических затрат. Они могут быть полученны четырьмя способами:

- Литий производят из оксида в вакууме либо посредством электролиза хлорида этой руды, который получают путем переработки сподумена.

- Натрий получают путем прокаливания соды и угля в закрытом плотно тигле. Еще одним способом получения данного металла является электролиз расплава хлорида натрия с задействованием кальция.

- Рубидий и цезий получают восстановлением хлоридов, соединением с помощью кальция при температуре от 700 и до 800 градусов. Если задействуют цирконий, температура может опускаться до 650 градусов. Такая технология получения металла из руды является энергозатратной и дорогой.

- Калий производят при выполнении электролиза расплава солей либо пропусканием паров натрия через хлорид данного соединения. Этот металл получают при вступлении в реакцию гидроксида калия и жидкого натрия при температуре 440 градусов.

В чем заключаются отличия сплавов от металлов?

Никакой принципиальной разницы между этими двумя понятиями не существует. Это обусловлено тем, что даже металлы, которые считаются чистейшими, содержат в себе даже небольшое количество примесей. Любые используемые в промышленности и других отраслях металлы являются сплавами по своей сути. Их получают в результате целенаправленного добавления к металлу соединений или элементов для улучшения физических свойств и достижения необходимых эксплуатационных показателей.

Почему используют именно сплавы?

Технику производят из металлических материалов с многочисленными свойствами. Чистейшие и полученные различные способами металлы содержат в себе небольшие следы примесей, но не обладают нужными характеристиками. Чтобы добиться необходимых эксплуатационных свойств, используют сплавы.

Они обладают необходимыми физическими свойствами и позволяют производить огромное количество разнообразных изделий. Сплавами называют однородные макроскопические материалы, которые являются двух- и многокомпонентными. Основная доля химических элементов приходится именно на металлы.

Сплавы отличаются собственной структурой. Все сплавы состоят из следующих компонентов:

- основы — один либо большее количество металлов;

- добавки — модифицирующие либо легирующие в небольшом количестве;

- примеси — остаточные вещества природного, случайного либо технологического характера.

Конкретный состав уже обусловлен сплавом и конкретным производимым конечным изделием.

Подведение итогов

Металлы, которые используются в производстве различных изделий, не являются чистыми. Большинство добывают в виде руды. Она изымается в карьеры чаще всего подрывным способом и доставляется на перерабатывающий металлургический комбинат. Конкретный метод обработки зависит от разновидности руды.

Получаемый в результате металл может быть условно чистейшим, поскольку содержит некоторое количество примесей. Это не делает его пригодным для производства конечных изделий, поскольку материал еще не обладает всеми необходимыми эксплуатационными свойствами. Для изготовления металлической продукции используют сплавы.

Путь стали

Железо и сталь. Вещи настолько хорошо знакомые нам и привычные, что кажется - они существовали всегда. Однако так ли просты эти старые знакомцы? Отнюдь нет! Сама история знакомства человечества с этими материалами загадочна и неполна. Много тайн хранят дошедшие до нас уникальные изделия из этого «обычного» металла. А уж современные технологии получения и обработки железа и вовсе кажутся космическими.

Рождение железа

Самые первые изделия из железа буквально свалились с неба. И это не фигура речи! В древних Шумере и Египте, где впервые начали делать железное оружие, доступных месторождений попросту не было. Однако плавить металл в небольших горнах, создавая там высокую температуру, уже научились. А в переплавку пускали. метеориты! И не стоит думать, что «небесного железа» было совсем уж мало: обломки «падающих звезд» зачастую не так уж невелики. Так, относительно недавно - в 1920 году - на юго-западе Африки был обнаружен метеорит «Гоба», весящий 60 тонн! Вполне возможно, что древние кузнецы находили не меньшие объекты.

Понятно, что «небесные» орудия, полученные из метеоритов, рядовыми не были и приличествовали лишь богам и вождям: как правило, применяли их в ритуальных целях. Например, наиболее известной археологической находокой стал железный кинжал царя древнего государства Ур-Мешка. Он невообразимо древний - относится к середине III тысячелетия до н.э. А нашли его в захоронении владыки среди сокровищ - золотых кубков, доспехов и украшений.

Когда человечество научилось добывать железо из руды - доподлинно неизвестно. Понятно лишь одно: толчком к поиску послужило истощение доступных месторождений руд меди и олова. Именно они служат ингридиентами для получения наиболее распространенного сплава, определившего историческое развитие целых эпох - бронзы. К этому времени - середине II тысячелетия до н.э. - стало известно, что железо можно получить из окатышей, в изобилии встречающихся на болотах и пустошах. Первооткрывателями метода стали полулегендарные халибры, населявшие тогда Закавказье. Они разработали технологию восстановления древесным углем оксида железа, из которого большей частью и состоят рудные окатыши. В сыродутных горнах, куда воздух нагнетался при помощи кожаных мехов, руда превращалась в ковкое, так называемое «кричное» железо. Это был настолько таинственный процесс, что на многие века за кузнецами закрепилась репутация людей, близко знакомых с магией.

Тайным метод оставался недолго. Достаточно быстро по историческим меркам, всего за несколько веков технология распространилась по миру. И славу лучших металлургов надолго захватили индусы. Доказательством тому - знаменитая Кутубская колонна, расположенная недалеко от Дели. Она сделана из железа почти 1600 лет назад, но до сих пор на ней нет ни пятнышка ржавчины! Столп в 7,5 м и диаметром 40 см сварен из отдельных дисков-криц, состоящих из высокоуглеродистого и очень чистого металла. Лишь относительно недавно современные технологи научились добиваться столь высокой степени очистки.

На европейском Западе, где залежей железных руд всегда было много, первыми кузнецами стали кельты, расселившиеся к середине I тысячелетия до н.э. по большей части Центральной и Южной Европы. По-видимому, оттуда технология обработки добралась и до Севера, где признанными металлургами стали финны. Более того, это, пожалуй, один из немногих народов, у которого выплавка и обработка металла стала ведущей темой целого эпоса - «Калевалы». Там довольно подробно описывается процесс добычи и переделки железа из руды, которым занимается первокузнец Ильмаринен:

«Из болот железо взяли,

Там на дне его отрыли,

Принесли его к горнилу.

Положил кузнец железо,

Поместил в огонь горнила

И мехи привел в движенье. ».

Интересно, что за века развития технология практически не изменилась: чтобы стать железом, руда должна пройти через огонь. Однако между горном древнего кузнеца и современным конвертором лежит огромная пропасть.

«Как калилась сталь в горниле. »

Хотя сегодня переработка железа уже не является мистерией, масштабы этой индустрии впечатляют. В наше время, как и века назад, путь стали начинается от горнодобычи, благо разведанных запасов хватает пока с лихвой. Сегодня, по базовым оценкам, в мире существует 160 млрд. тонн железных руд, содержащих около 80 млрд. тонн чистого железа. По данным US Geological Survey, крупнейшими месторождениями обладает Украина, за ней вплотную идут Россия и Бразилия. Среди европейских стран наиболее активно разрабатывает свои запасы Швеция, где качество руды очень высоко.

Прежде чем руда попадет на переработку, она обогащается до железного концентрата. Это достаточно сложный процесс, содержащий множество стадий, включающих механическое, физическое и химическое воздействие. Руду измельчают, сортитруют на специальных сетках-грохотах, подвергают магнитной сепарации, при которой пустая порода отделяется и идет в отвалы. Полученная масса, содержащая высокую концентрацию железа, доводится до кондиций, которые нужны перерабатывающим предприятиям.

Итак, обогащенная руда прибыла на металлургическое производство. Мы уже знаем, что с древнейших времен, для того чтобы стать железом, ей нужно пройти через огонь. Понятно, что при помощи ручного горна миллион тонн окатышей обработать невозможно. Сегодня руду плавят, используя специальные, весьма сложные сооружения - домны, кислородные конвертеры, электродуговые печи.

Наиболее распространенным является доменный процесс, который является первичным для превращения руды в сталь. В гигантскую доменную печь при температуре 2000°C углерод в виде кокса, железная руда в виде окатышей и оптимизирующая процесс добавка - флюс (обычно известняк) подаются сверху. Снизу мощные компрессоры нагнетают горячий воздух. Именно в этот момент начинается таинство получения металла. Горящий кокс выделяет угарный газ, который восстанавливает оксид, из которого состоит руда, до очищенного железа.

Флюс помогает избавиться от вредных примесей, ухудшающих качество металла - силикатов, таких как кварц (диоксид кремния). В результате образуется легкий шлак, который также находится в расплаве, но, будучи более легким, чем железо, всплывает и сливается через специальные отверстия. Надо учитывать, что шлак - вовсе не мусор и востребован, например, в строительстве и сельском хозяйстве.

Металл из доменной печи - чугун - это полуфабрикат, поскольку содержит слишком много углерода, делающего его хрупким. Впрочем, часть чугуна идет на последующую обработку - он широко применяется в технике.

Доменное производство - масштабное и непрерывное. Это значит, что просто «выключить» домну, если металл не нужен, нельзя. Процесс остановки и запуска печей сложен и требует времени.Кроме доменного, часто применяются процессы прямого получения железа. В этом случае рудные окатыши обрабатывают в шахтной печи не угарным газом, а раскаленными продуктами разложения метана, содержащими чистый водород - сильнейший восстановитель. Эта технология удобна тем, что загрязнение серой и фосфором, неизбежное при использовании кокса, в этом случае минимально. Железо получается сразу твердым и дальше обрабатывается в электрических печах. Однако этот метод имеет свои ограничения - для заводов такого типа необходимо наличие источника природного газа.

Алхимия железа

Чтобы чугун стал качественной сталью, сначала нужно убрать из него ненужное - лишний углерод и вредные примеси (обычно серу и фосфор), ухудшающие качество металла. Это происходит в мартеновских или, чаще, в кислородно-конвертерных печах, где они фактически выгорают. Получающиеся в итоге углеродистые стали - основной конструкционный материал, широко применяющийся в самых разных отраслях промышленности. В высококачественных сталях стремятся получить минимально возможное содержание серы и фосфора (S≤0,035% и Р≤0,035%). Но, несмотря на универсальность, углеродистые стали не могут удовлетворить всех потребностей современных технологий. Поэтому с целью получения особых свойств, сталь изменяют - модифицируют специальными легирующими добавками. В результате прочность и пластичность разных марок легированной стали может отличаться в разы, а некоторые из них сопоставимы по твердости с таким материалом, как корунд.

Но просто очищенное и даже модифицированное легирующими добавками железо - еще не готовая к употреблению сталь. Замечательные свойства этого металла - твердость, стойкость к истиранию, упругость - во многом определяются еще и процессами закалки.

Это особый вид сложной термической обработки изделий из металлов и сплавов, включающей в себя неоднократный дозированный нагрев с промежуточным охлаждением в специальных растворах. В древности методы такой обработки были тайной тайн и выглядели зачастую весьма кроваво. Вот как осуществлялся один из способов закалки знаменитой дамасской стали (рецепт нашли в храме Балгала в Малой Азии): «Булат греют до тех пор, пока он не потеряет блеск и станет как восходящее солнце в пустыне, после чего нужно остудить его до цвета королевского пурпура и затем вонзить в тело могучего раба. Сила раба перейдет в клинок и придаст прочность металлу».

К счастью, кровавые методы остались в далеком прошлом. Однако и сегодня способов закалки - множество, как традиционных, так и инновационных, позволяющих добиться новых свойств у металла.

Путь стали от руды до изделия - долог и тернист. Металл действительно проходит тяжкие испытания «огнем, водой и медными трубами». Но результат того стоит, иначе этот удивительный материал не стал бы основой основ всей нашей цивилизации.

Как вы понимаете слова отечественного авиаконструктора O.K. Антонова: «взлетевший самолет уже стар»?

Необходимость в проектировании возникает в тех случаях, когда известные из предыдущего опыта технологии не могут быть применены для решения новых задач или известных задач в новых условиях. При этом всегда имеется дефицит ресурсов для реализации идеального решения. Это заставляет искать среди множества вариантов достижения цели оптимальный, с минимизацией затрат. Можно сказать, что любая деятельность человека (не только профессиональная, но и, например, выбора жизненного поприща) представляет собой череду исполняемых проектов, однако разных масштабов, ответственности, стоимости, последствий. Проектом и проектированием (как процессом его создания) будем называть поиск аргументированных и доказательных решений применительно к данным условиям и выбранным целям. При этом сам выбор целей часто бывает важной частью проекта.

Проектирование — неотъемлемая составляющая любой сферы деятельности людей (технической, социальной, экономической, военной, педагогической, художественной). Примеры различных проектов: скоростная железная дорога, электромобиль, система пенсионного обеспечения, процедура сбора налогов с физических и юридических лиц, организация питания детей в школе, приватизация, сокращение вооружений и численности армии, новые учебники, учебные видеофильмы, трудовые объединения школьников, школьные здания, оперный спектакль, скульптурный памятник, кинофильм.

Проектирование опирается на такие выработанные практикой и наукой требования:

□ не принимать решения без анализа всех элементов проблемы, ситуации;

□ не считать метод проб и ошибок рациональным;

□ расчленять каждый вопрос на части для облегчения его решения;

□ стремиться устанавливать закономерности даже там, где очевидной и естественной последовательности не наблюдается;

□ подходить к любому вопросу разносторонне и системно;

□ считать, что все предлагаемые решения имеют право на существование, однако среди них имеются такие, которые наилучшим образом соответствуют конкретным условиям, функциям и назначению объекта.

Любой проект является коммуникативным документом, т. е. посланием авторов другим людям, которым предстоит понять позицию и аргументацию предлагаемых решений и (или) осуществлять предлагаемый проект. Проект, изложенный на бумажных или электронных носителях, в словах и схемах, является интеллектуальным продуктом его авторов (разработчиков). Обоснование этого продукта должно быть убедительным, т. е. соответствовать принятым научным представлениям, теориям и гипотезам, во всяком случае не входить с ними в неразрешимые противоречия. Проектную деятельность вполне можно считать средством развития мышления и самообразования, в том числе и профессионального.

Не имеет отношения к проектированию и репродуктивное использование найденных ранее решений, повторение известного. Проектирование как вид творчества предполагает восхождение, диалектическое развитие, движение от старого к новому, от известного к неизвестному, от неудовлетворяющего состояния к удовлетворяющему новые потребности не только производства, но и людей, живущих в современном обществе.

Если раньше проекты укладывались в рамки узкой специализации, то в последние 30—40 лет (вероятно, с появлением дизайна) проектирование становится системным, интеграционным и междисциплинарным, когда при решении основной задачи — улучшения технико-экономических и социальных показателей продуктивной деятельности учитываются технико-технологические, социальные, экономические, экологические, эргономические факторы и даже последствия внедрения новшеств. Более того, многие проекты (в биологии, медицине, военной технике, компьютеризации, средствах массовой информации — СМИ) должны включать морально-этические аспекты и быть «прозрачными» для широкой общественности, а не становиться частным делом профессионалов.

В современном техногенном мире любые объекты проектирования не являются обособленными. Они включаются в техносистемы, функционирование которых — предмет науки о больших системах. Очевидно, что степень ответственности авторов проектов за предлагаемые решения значительно возрастает, и рост этот будет продолжаться.

Существенной тенденцией современного проектирования является учет «человеческого фактора», т. е. осознание адресованности любого проекта именно человеку, с его уникальными психологическими, антропометрическими, социальными и индивидуальными характеристиками.

Статья по теме Технология проектирования и создания материальных объектов

Первые изобретения появились еще в эпоху первобытного человека. Не было задачи важней, чем выжить. Люди учились простым, но необходимым для жизни вещам: охотиться, выращивать растения, разводить огонь. Таким образом, орудия труда, умение добывать огонь, использовать его для обогрева и приготовления пищи были первыми изобретениями человека.

Разум давал возможность людям совершенствовать различные приспособления, необходимые для выживания.

Процесс создания нового непрерывен - сопровождает человека в течение все истории развития общества. Практически, все предметы, окружающие нас - это результат деятельности нашего ума или изобретения. Изобретения, сделанные людьми, стремившимися к созданию нового, облегчающего труд и саму жизнь.

Тем не менее, на каждый созданный человеком процесс или изобретение, природа отвечает новым заданием, которое становится все более сложным в сравнении с предыдущим. Эти задачи уже невозможно решить методом проб и ошибок или путем простого копирования происходящего в природе. Для них требуется научный подход и специальные приемы работы.

В связи с этим изобретательство как процесс творческого поиска новых форм и методов решения технических и социальных проблем общества сформировалось в отдельную отрасль деятельности человека.

Образцы такого рода деятельности продемонстрировали многие учёные-естествоиспытатели, совершенствуя конструкцию экспериментальной техники, разрабатывая и проводя новые эксперименты. Например, Гук изобрёл микроскоп, Герц – новую аппаратуру для регистрации и получения электромагнитных волн. Гюйгенс придумал конструкцию часов, которая осуществила движение центра тяжести маятника по циклоиде – так, чтобы время его качания не зависело от величины размаха. Ньютон изобрёл телескоп совершенно новой конструкции. Эйнштейн всю свою жизнь уделял большое внимание конструкторско-изобретательскому творчеству. Его можно считать одним из изобретателей магнитодинамического насоса для перекачки жидких металлов, холодильных машин, гигроскопических компасов, автоматической фотокамеры, электрометров, слухового аппарата и т. п. «На счету у Эйнштейна было около двадцати оригинальных патентов, в которых нашла своё отражение его способность умело комбинировать известные методы или физические эффекты для разрешения конкретных задач, выдвигаемых запросами промышленности или повседневной жизни, проявились остроумие и изящество – эти неотъемлемые составляющие недюжинного изобретательского таланта».

Лишь на первых этапах становления инженерной деятельности изобретательство опирается на эмпирический уровень знания. В условиях же развитой технической науки всякое изобретение основывается на тщательных инженерных исследованиях и сопровождается ими.

Рассмотрите любое изделие. Как и из чего оно сделано? Попробуйте представить себе:

□ путь металла от руды до изделия;

□ путь волокна (хлопок) до изделия;

□ путь семенного зерна до хлеба.

Из чего сделан велосипед?

Из какого материала изготовлен ручная молотилка?

- не принимать решения без анализа всех элементов проблемы, ситуации;

- не считать метод проб и ошибок рациональным;

- расчленять каждый вопрос на части для облегчения его решения;

- стремиться устанавливать закономерности даже там, где очевидной и естественной последовательности не наблюдается;

- подходить к любому вопросу разносторонне и системно;

- считать, что все предлагаемые решения имеют право на существование, однако среди них имеются такие, которые наилучшим образом соответствуют конкретным условиям, функциям и назначению объекта.

Вопрос: Новое рождается из преодоления противоречий. Например, солнцезащитные очки должны быть темными и одновременно не должны быть таковыми, т.к. излишняя затемнённость не позволит четко и ясно видеть предметы. Приведите свои примеры технических противоречий.

Читайте также: