Работа на шлифовальном станке по металлу

Обновлено: 04.10.2024

Понятие о процессе шлифования. Шлифованием называется процесс чистовой и отделочной (окончательной) обработки детален машин и инструментов путем снятия с их поверхности тонкого слоя металла шлифовальными кругами.

Шлифовальные круги самого различного профиля и размеров изготовляют из зерен абразивных материалов, связанных между собой специальной связкой. Широкое применение имеют также шлифовальные бруски и шкурки .

Шлифовальный круг можно рассматривать как фрезу с большим количеством мелких зубьев. Действительно, в процессе шлифования каждое зерно, находящееся на периферии круга, работает как зуб фрезы, снимая стружки переменного сечения. Особенностями шлифовального круга по сравнению с другими режущими инструментами являются, с одной стороны, очень высокая твердость зубьев (зерен), а с другой — способность кругов к самозатачиванию.

Возможность работы при шлифовании с малыми глубинами (1—2 мк) и соответственно с малыми усилиями резания позволяет этим методом легко достигать точности 2-го класса.

Шлифование обеспечивает также высокую чистоту обработанной поверхности — до 10-го класса включительно.

Процесс резания при шлифовании осуществляется быстро, при помощи равномерно вращающегося с постоянной скоростью шлифовального круга, к которому подводится обрабатываемая поверхность детали. Зерна шлифовального круга снимают с детали весьма тонкие стружки, придавая шлифуемой поверхности высокие качества по чистоте и высокую точность обработки. В процессе шлифования за один проход круга обычно срезается припуск, равный 0,005—0,05 мм.

Окружная скорость вращения детали при черновой обработке берется v д = 20 - 60 м/мин, при чистовой v д = 2 - 4 м/мин.

При круглом шлифовании слой металла t (см. рис. 170, б), снимаемый шлифовальным кругом за один двойной ход, называется глубиной резания. Глубина резания при шлифовании выражается

Глубина резания t иногда называется поперечной подачей круга за один двойной проход. Величина t берется равной 0,005 — 0,09 мм/дв. х, обеспечивающей снятие припуска h мм за — проходов.

Перемещение круга (а иногда детали) вдоль оси детали за один оборот называется продольной подачей sn и измеряется в мм за один оборот детали или в мм/мин. Продольная подача sn берется в зависимости от ширины шлифовального круга В мм, т. е.

В процессе шлифования на обрабатываемую деталь и на шлифовальный круг действуют три составляющие: тангенциальная (окружная) сила Рг (см. рис. 170, б), радиальная сила, действующая в направлении радиуса круга Ру, и сила подачи Рх. Указанные силы необходимы для расчета мощности, расходуемой на процесс шлифования, расчета на прочность деталей станка и т. д.

При точном фасонном шлифовании для правки круга пользуются алмазно-металлическими карандашами, в которых алмазная крошка цементируется сплавом вольфрама (70—80%), меди (28— 19%) и алюминия (1—2%). В некоторых случаях точного шлифования в качестве заменителей алмаза применяют твердосплавные диски из сплавов ВКЗ, ВК6 и стальные диски с впаянной крошкой твердого сплава. Для правки кругов получили распространение минерало-керамические диски A3 и А, изготовляемые отечественной промышленностью.

При менее точных шлифовальных работах для правки крупнозернистых кругов пользуются шарошками, представляющими собой набор дисков в виде звездочек, собранных на общей оси.

Выбор шлифовальных кругов. Чтобы производительность процесса шлифования была высока, необходимо правильно выбрать шлифовальный круг по форме, виду абразивного материала, типу связки, твердости и зернистости .

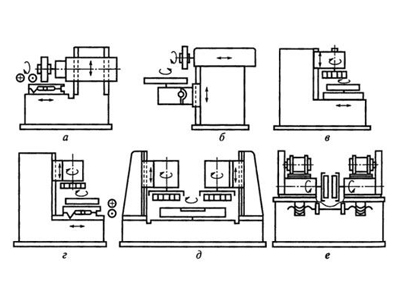

В зависимости от вида шлифования шлифовальные станки делятся на круглошлифовальные — для наружного шлифования цилиндрических, конических и торцовых поверхностей; внутришлифовальные — для внутреннего шлифования цилиндрических и конических отверстий; плоскошлифовальные—для шлифования плоскостей; бесцентровые шлифовальные — для шлифования валиков, клапанов, пальцев без закрепления их в центрах; специальные шлифовальные — для шлифования коленчатых валов двигателей и т. п. и другие станки, работающие абразивными инструментами (заточные, полировочные, доводочные).

Плоскости шлифуются двумя методами: при возвратно-поступательном движении деталей и при круговом. В первом случае шлифуемой детали (рис. 1, а), закрепленной на столе 2 станка, сообщается возвратно-поступательное движение, шлифовальному кругу 3 — вращательное движениеи, кроме того, после двойного хода стола 2 перемещение в поперечном направлении (вдоль оси круга). Для такой работы пользуются плоскошлифовальными станками с расположением оси шпинделя в горизонтальной плоскости и с продольным перемещением стола. Подобные станки предназначены для плоского шлифования (периферией круга) деталей, установленных на поверхности основного или магнитного стола. Продольное перемещение стола и поперечное перемещение шлифовальной бабки осуществляется гидравлической системой управления с бесступенчатым регулированием подач.

Рис. 1. Схема работы плоскошлифовального станка: I — движение шлифовального круга, II — движение детали

Рис. 1, б дает представление о принципе работы плоскошлифовального станка с вертикальным расположением оси шпинделя. В данном случае шлифование производится торцовой поверхностью чашеобразного круга. Шлифовальный круг 3 вращается и перемешается вниз по вертикали, а деталь / со столом 2 движется возвратно-поступательно в горизонтальном направлении.

Шлифование плоскостей по принципу работы карусельных станков показано на рис. 1, в, г. Деталям (рис. 1, в), закрепленным на круглом магнитном столе 2, сообщается вращательное движение вокруг вертикальной оси. Шлифовальный круг 3 вращается относительно вертикальной оси и одновременно вместе со шлифовальной головкой перемещается вертикально вниз на глубину шлифования t за каждый оборот стола 2. На рис. 1, г дана схема принципа работы плоскошлифовального станка с круглым вращающимся столом 2 и с горизонтальным расположением оси шлифовального круга 3. Шлифовальный круг 3 вращается вокруг своей оси. Головка шлифовального круга 3 имеет возвратно-поступательное движение, аналогичное движению ползуна поперечно-строгального станка.

Бесцентровое шлифование. Этот вид шлифования широко применяют на заводах крупносерийного и массового производства для шлифования различных цилиндрических деталей. Особенность бесцентрового шлифования состоит в том, что шлифуемая деталь 1, свободно помещается на ноже 2 между двумя кругами (рис. 2), вращающимися в одну и ту же сторону. Круг 3 (шлифующий) вращается с окружной скоростью около 30 м/сек и производит работу резания, а круг 4 (ведущий) вращается медленно, со скоростью 15—25 м/мин. Роль ведущего круга сводится к тому, чтобы удерживать шлифуемую деталь, увлекаемую шлифовальным кругом.

Если ось ведущего круга установить под углом а к оси шлифуемого круга, то цилиндрическая деталь (валик, поршневой палец и т. п.) получит, кроме вращательного движения, также поступательное перемещение в продольном направлении (сквозное шлифование) с подачей s мм/мин. Если ось ведущего круга параллельна оси шлифуемого круга, то шлифование производится без осевого перемещения деталей (клапанов, ступенчатых валиков и др.), которые по форме не допускают сквозного шлифования.

При сквозном шлифовании деталь подается с одной стороны. В этом случае угол а между осями шлифуемого и ведущего кругов 1,5—3,0°. Чем больше угол а, тем больше продольная подача, т. е. скорость продольного перемещения детали между кругами 3 и 4.

Технология обработки заготовок на плоскошлифовальных станках

Плоское шлифование принадлежит к способам улучшения поверхности термообработанных либо нетермообработанных заготовок. Часто шлифование плоскостей заменяет операцию с высокой трудоемкостью – шабрение, а также чистовое строгание и фрезерование. Его применение дает высокую производительность труда. При этом обрабатываются сложные узлы, имеющие большие габариты.

Затраты рабочего времени на крепеж и установку минимальные. Большое удобство для работы создает использование магнитных столов. Поверхности с плоской конфигурацией шлифуются торцом и периферией шлифовального круга. На рис. 1 показаны варианты обработки плоскостей с помощью плоскошлифовальных станков.

Рис. 1. Схема обработки на плоскошлифовальных станках с обозначением движений:

а-б – с горизонтальными шпинделями, работающими периферией шлифовального круга (а - с прямоугольным столом; б - с круглым столом); в-г – с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга (в - с круглым столом; г - с прямоугольным столом); д-е – двухшпиндельные станки, работающие торцом шлифовального круга (д – с двумя вертикальными шпинделями; е – с двумя горизонтальными шпинделями)

Краем круга шлифуются детали, имеющие жесткие допуски по отклонениям от плоскостности:

- стыки между ответственными изделиями, мерительные линейки, угольники, контрольные платформы;

- заготовки, имеющие пазы и буртики;

- изделия с малой толщиной со склонностью к короблению;

- заготовки с недостаточно жесткой поверхностью опоры и неустойчивым креплением на станке;

- изделия, у которых создаются выпуклости либо углубления.

Главными технологическими характеристиками, которые определяют шлифовальные режимы, всегда есть:

- стойкость шлифовального круга;

- мощность электродвигателя главного привода;

- шероховатость шлифуемой поверхности;

- заданная точность обработки.

Режимы обработки задаются мастером либо технологом. Часто их выбирают в справочной литературе. Для плоской обработки краем круга факторы режима резания, это:

- глубина шлифования;

- поперечная подача, параллельная оси шпинделя;

- скорость подачи детали;

- скорость работы круга.

Для шлифовального круга скорость выбирается исходя из способа обработки. Он бывает скоростным либо нормальным. Большую роль играют технические возможности станка. Скорость подачи деталей идентична продольному передвижению платформы, где они закреплены. Увеличивая скорость подачи деталей, увеличивают производительность труда.

Из-за этого в момент снятия больших припусков и на предварительных операциях подбирают увеличенные скорости подачи заготовок. Увеличение скорости подачи детали снижает коробление и разогрев изделия во время обработки. При выполнении чистовых работ скорость подачи детали снижается.

Увеличение поперечной подачи вызывает подъем производительности. При этом шероховатость поверхности обработки становится больше, круг изнашивается интенсивнее. С целью избежания подобных явлений при операциях чистовой обработки используется меньшая поперечная подача. Производительность обработки определяет глубину резания.

На нее влияет зернистость круга, мощность приводного двигателя шлифовальной бабки, установленного норматива шероховатости поверхности, а также ряд других моментов. Если обработка ведется кругами с крупным зерном, используется большая глубина резания. Шлифуя поверхности кругами с мелким зерном, выставляя большую глубину, происходит быстрое засаливание твердых кругов либо увеличенный износ мягких кругов.

Работая на черновых операциях, применяют увеличенные скорости и большие глубины резания. Во время чистовых операций уменьшают все показатели. Чтобы повысить точность шлифования, снизить шероховатость поверхности, по завершению цикла обработки используется выхаживание.

Приспособления для крепежа и установки шлифовальных кругов на станке

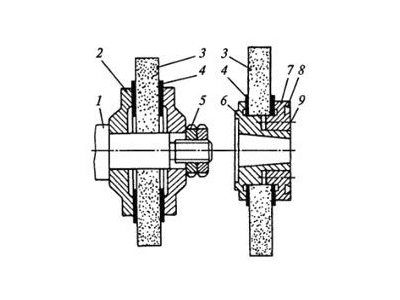

На рис. 2 показано, как круги для шлифования 3 сечением 30…100 мм свободно надеваются на шпиндель 1 станка. Крепят их фланцами 2, затягивая гайками 5. В фланцах имеются обязательные выточки, а также прокладки 4 из упругих резины либо кожи. Они способствуют равномерному зажатию круга по периметру.

Рис. 2. Устройства для установки и крепления шлифовальных кругов:

1 – шпиндель; 2 – фланцы; 3 – шлифовальные круги; 4 – прокладки; 5 – гайки; 6, 7 – переходные фланцы; 8 – кольцевой паз; 9 - винты

Рис. 2 наглядно демонстрирует, что круги для шлифования 3 сечением более 100 мм крепят на переходных фланцах 6 и 7 свободной посадкой на шейки фланцев. Прокладки из картона 4 помещают между торцами фланцев. Болтами 9 соединяют оба фланца. Грузики для балансировки устанавливают в кольцевой паз 8 фланца 7.

Приспособления для крепежа и установки деталей на плоскошлифовальных станках

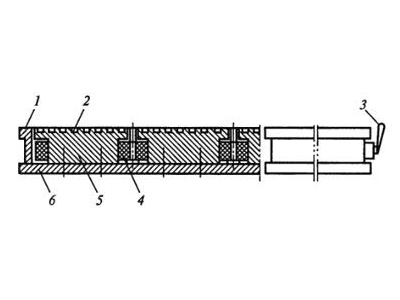

На рис. 3 показан электромагнитный стол. Его конструкция состоит из корпуса 1, выполненного сварным либо стальным литым. В корпусе смонтированы сердечники 5. Между ними закреплены немагнитные прослойки 2.

Снизу на сердечники насажены катушки 4. Они изготовлены из медного эмалированного провода. К катушкам подведен постоянный ток. Нижняя часть корпуса закрыта крышкой 6. Рукояткой 3 стол включается в работу. Для предохранения от просачивания СОЖ и герметизации свободный объем корпуса залит эпоксидной смолой.

Устройство крепится в Т-образных пазах плиты. Его рабочая поверхность шлифуется до полной параллельности плоскости зеркала приспособления к направлению поперечной подачи.

Рис. 3. Электромагнитная плита:

1 – корпус; 2 – немагнитные прослойки; 3 – рукоятка; 4 - катушка; 5 - сердечники; 6 - крышка

Как размагничиваются электромагнитные плиты

Завершив операцию шлифования, деталь снимается со стола. Ее остаточная намагниченность ликвидируется. Этому способствует операция размагничивания. Точность шлифования на станках и их производительность исходят от эффективности и качества способов размагничивания. Главный приоритет размагничивания – легкое снятие обработанной детали со стола.

Уменьшение продолжительности размагничивания значительно повышает производительность труда на станке. Для совокупного времени вспомогательно-подготовительных и заключительных операций, часть времени размагничивания стола составляет 8…20%. Поэтому необходимо добиваться снижения данного срока.

В отличие от электромагнитных, магнитные столы не нуждаются в источнике энергии для питания. Постоянные магниты из никель-алюминиевого сплава служат для них полюсами. Они намагничены на особых приборах. Притяжение деталей магнитными плитами слабее электромагнитных.

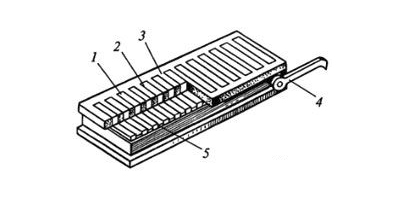

Рис. 4 демонстрирует общий вид магнитного стола. Сверху он оснащен пластинами из железа 1 и 2. Между ними установлены немагнитные прокладки 3. Постоянные магниты большой силы передвигаются и попеременно замыкаются на железные пластины и на закрепленную деталь. Рукояткой 4 производится переключение магнитов. Болтами и прихватами низ плиты крепится к столу.

Рис. 4. Магнитная плита с постоянными магнитами:

1, 2 – железные пластины; 3 – немагнитные прослойки; 4 – рукоятка; 5 – постоянные магниты

В автоматические станки для шлифования помещается специальный демагнитизатор. Его функция – размагничивание обрабатываемых стальных деталей. Помимо электромагнитных и магнитных плит, обрабатываемые детали на станках крепятся:

- установочными планками;

- универсальными прижимами;

- лекальными тисками;

- специальными плитами.

На рис. 5 показаны лекальные тиски. Они более точнее, чем простые тиски, а также их можно кантовать.

Боковины в лекальных тисках параллельны между собой и перпендикулярны основанию. Крепеж тисков производится через резьбовые отверстия. Часто их крепят к магнитной плите. Устройство изготовлено из стали, закалено и отшлифовано со всех сторон. Устанавливая детали на магнитную плиту, используют установочные плитки с планками. Они намного увеличивают надежность крепления деталей на плите.

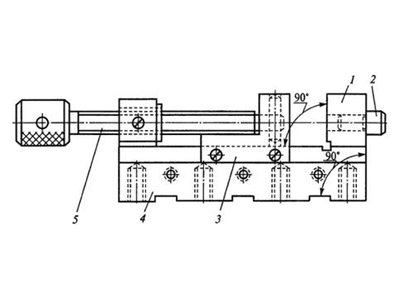

Рис. 5. Лекальные тиски для закрепления шлифуемых заготовок:

1 – неподвижная губка; 2 – мерный штифт; 3 – подвижная губка; 4 –корпус; 5 – винт

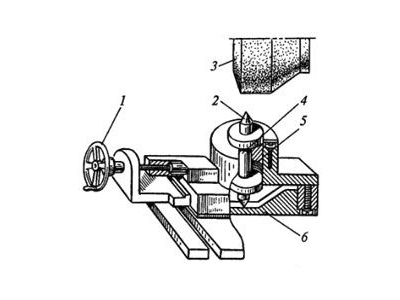

Массовое и крупносерийное производство содержат устройства для правки на шлифовальных бабках станков. Единичное и мелкосерийное производство получают заданный профиль на шлифовальном круге посредством съемного приспособления. Оно ставится на стол станка (рис. 6).

Алмаз для правки 2 крепят в державке 4, которая двигается. Снизу в державке устроен наконечник для выполнения работы. Он усилием пружины 5 прижат к копиру 6. От поворота маховика 1 державка двигается вдоль копира, передавая его профиль на шлифовальный круг 3. Идентичным приспособлением осуществляется правка круга для шлифования с прямым профилем по гладкому копиру.

Рис. 6. Универсальное приспособление для правки кругов на плоскошлифовальных станках:

1 – маховик; 2 – правящий алмаз; 3 – шлифовальный круг; 4 – держава; 5 – пружина; 6 – копир

Осуществление контроля. Средства для проверки качества деталей при шлифовании

Прибор активного контроля, установленный на станках, предназначенных для плоского шлифования, обеспечит увеличение точности шлифования плоскостей, а также обезопасит обслуживание станков. При шлифовании существует два типа контроля.

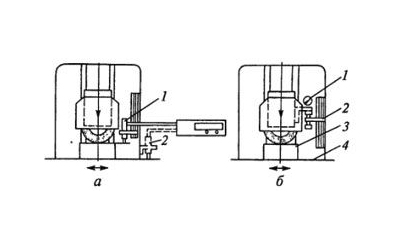

На рис. 7, а показан первый тип контроля. При помощи пневматического либо электронного щупа 7 фиксируется высота обрабатываемой заготовки в данный момент. Регистрирующий механизм получает данные замера. Когда достигается заданное значение, автоматика отключает движение подачи. Данный способ не учитывает износ круга. Поэтому устройство для правки периодически подналаживается.

Чтобы получить требуемую точность при измерениях, используется щуп 1. Он дополнительно замеряет длину до плоскости, где установлена заготовка. Движение подачи в глубину выключается, когда будет достигнута установленная заранее разница значений двух щупов. Она соответствует абсолютному значению высоты детали.

Рис. 7. Способы контроля в процессе плоского шлифования:

а – с помощью щупа: 1 – пневматический щуп; 2 – упор; б – с помощью индикаторной головки: 1 – индикаторная головка; 2 – жесткий упор; 3 – деталь; 4 - стол станка

Вторая модель измерения показана на рис. 7, б. Здесь используется индикаторная головка 1. Она соприкасается с жестким упором 2, который неподвижно закреплен на станке. Экспериментальную деталь 3 обрабатывают до обозначенного размера по высоте. На индикаторной головке устанавливается нулевое показание.

Другие заготовки устанавливаются на плите 4. Их шлифуют до того момента, когда стрелка индикатора дойдет до «0». Движение подачи на глубину шлифовального круга отключают. Здесь также пренебрегается износ круга, поэтому необходима периодическая поправка индикатора.

Способ контроля №1 точнее. Однако, учитывая то обстоятельство, что щуп при работе находится в зоне шлифования, велика возможность его большого износа вследствие загрязнения. В таких случаях используют пневматические средства контроля. Если работает специалист низкой квалификации, либо обрабатываются крупные заготовки, присутствие автоматического контроля резко уменьшает брак.

Способ № 2 дешевле и проще. Если отсутствуют высокие требования к точности обработки детали, целесообразно пользоваться им. С целью повышения точности обработки, на некоторых плоскошлифовальных станках используют подналадчики. При увеличении высоты заготовки выше заданного предела они включают перемещение круга. Этот маневр предотвращает его износ.

Кто такой шлифовщик? О зарплате и сути профессии

Изготовление изделий из дерева и металла в современности подчинено строгим нормативам и правилам. У любой детали, которая производится на станке, есть определенные допуски, параметры шероховатости, квалитеты (степени точности). То же самое относится и к внешнему виду. Всё это прописано в ГОСТе и многочисленных технических проектных заданиях. Придать детали окончательную форму и добиться соответствия ГОСТу помогает шлифование. Ею занимаются специально обученные мастера токарного или столярного ремесла – шлифовщики.

Обязанности шлифовщика и суть его работы

Шлифование представляет собой процесс механической обработки поверхности изделия. Конечным итогом операции является придание гладкости изделию, окончательной формы и привлекательного внешнего вида. Завершающим этапом по обработке является полирование.

Опытный шлифовщик умеет проводить обе эти операции. При этом он владеет как механическими способами шлифования на станках, так и ручным. Как правило, выделяют две специализации таких специалистов: шлифовщики по дереву и шлифовщики по металлу. Особняком также стоят шлифовщики стекла, мрамора и иных хрупких поверхностей.

Специализация по материалам, разумеется, возникла не случайно. К примеру, дерево более податливо для обработки, но при этом требует внимательности и сноровки – можно легко сточить лишнее и испортить изделие. Металлов и вовсе существуют десятки разновидностей, а сплавов и того больше. При этом их обработка требует большей тщательности и более требовательна к допускам изделия. Шлифовщик по металлу – весьма востребованная специальность на рынке труда.

В своей работе шлифовщик, как правило, сверяется с чертежами, а также пользуется копирами различной формы. Обязанности шлифовщика-универсала по металлу и дереву заключаются в нескольких операциях:

Доводка деталей (в том числе сложной криволинейной формы);

Регулировка режимов работы станка, замена расходников;

Правка шлифовальных кругов;

Нарезание рифлений на детали (работа на рифельных станках);

Устранение неисправностей при работе оборудования.

Основная сфера работы шлифовщиков – это, разумеется, машиностроение и деревообработка. Иные варианты: слесарные мастерские, а также небольшие предприятия по изготовлению мебели и стройматериалов.

Что должен уметь шлифовщик по металлу и дереву

Источник фото serhii_bobyk/freepik

Чтобы работать шлифовщиком, нужно учиться работать на станках, изучать номенклатуру оборудования, допуски и квалитеты для различных деталей и прочие необходимые вещи.

Однако самое главное для шлифовщика, как и любого другого рабочего, это умение работать руками, которое приходит только с опытом. Верхом мастерства в работе шлифовщика считается обработка деталей без копира, «на глазок». Хороший специалист должен:

обладать техническим складом ума. Знать, как устроен тот или иной механизм и какую роль в нем играет деталь, которую он обрабатывает;

иметь развитое пространственное мышление;

уметь читать чертежи и схемы, знать таблицы допусков и квалитетов;

владеть шлифовально-рифельными станками различной конструкции;

иметь хороший глазомер и зрение;

уметь работать быстро, качественно и безопасно.

Разумеется, большей части этих навыков можно научиться в техникуме. Однако мастерство приходит лишь с годами практики.

Где учат на шлифовщиков, варианты обучения

Основное требование при трудоустройстве шлифовщиком – это опыт и наличие специального образования. Готовят таких специалистов в техникумах и колледжах машиностроительного или деревообрабатывающего профиля.

Возможен также вариант профессиональной переподготовки на базе иного СПО. В этом случае курсы обычно занимают от двух недель до месяца. Однако при этом желательно иметь практический опыт работы на производстве.

Разряды шлифовщиков по ЕТКС

В квалификационной таблице выделяют пять разрядов шлифовщиков – со 2-го по 6-й. По мере повышения квалификации растут обязанности, а также сложность работ, которые может выполнять шлифовщик.

Вакансии шлифовщиков на рынке труда, зарплата

Судя по объявлениям о поиске работников, хороший шлифовщик способен зарабатывать до 65 тысяч рублей в месяц. Единственный минус – практически везде требуется опыт работы и удостоверение шлифовщика не ниже 3 разряда. Начинающий сотрудник при этом может рассчитывать в лучшем случае на 25 тысяч рублей.

Вакансий шлифовщиков при этом довольно много и в различных отраслях. Хорошие специалисты требуются на предприятиях по шлифованию металлоконструкций, деревянной мебели и деталей, на авиационных заводах и т.д.

Плюсы и минусы работы шлифовщиком

Работа шлифовщиком весьма ответственна, поэтому включает в себя как плюсы, так и минусы. Начнем с положительного:

Шлифование металла

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Шлифовальные станки по металлу

Технологический процесс механической обработки изделий из металла включает в себя несколько этапов. Для каждого из них предусмотрены различные схемы с использованием соответствующего оборудования. Чистовая обработка поверхностей применяется для придания детали точности и окончательной формы. На этой стадии используется такой вид станка, как шлифовальный. От формы заготовки, класса точности, серийности производства зависит и тип шлифовального агрегата.

Общий вид плоскошлифовального станка 3Л722

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

Круглошлифовальные станки

Основное предназначение этого типа станков – окончательная обработка металлических изделий различной формы методом продольной и врезной шлифовки. Характерной особенностью круглошлифовальных агрегатов является высокая точность выполняемой работы.

Универсальный круглошлифовальный станок

Устройство такого агрегата любой модели и марки представляет собой основной рабочий стол, расположенный в горизонтальном положении, который служит для фиксации обрабатываемой заготовки в патроне. На вертикальном же расположена шпиндельная бабка, в которую устанавливается абразивный инструмент по металлу. Оператор может обслуживать станок как своими руками, так и с помощью программного управления, в том случае, если агрегат снабжен ЧПУ.

Процесс обработки изделия на круглошлифовальном оборудовании состоит из нескольких этапов:

- фиксация изделия в патроне, которую мастер производит своими руками;

- настройка требуемого положения шлифовального круга относительно детали в начальный момент;

- старт вращательно-поступательного движения изделия относительно горизонтальной оси;

- снятие верхнего слоя с изделия с последующим смещением инструмента на глубину обработки по металлу.

На круглошлифовальном агрегате можно выполнять операции как чернового, так и чистового шлифования. Определяющим моментом для этого является скорость вращения инструмента. Кроме того, несложно приобрести и настольный станок такого типа, а для специалиста не составит труда сделать его своими руками.

Плоскошлифовальные станки

Этот тип оборудования используется для высокоточной обработки металлических изделий, имеющих плоскую поверхность. Однако на некоторых моделях могут шлифоваться и заготовки, имеющие круглую форму. Отличительной особенностью конструкции плоскошлифовального оборудования любой марки является способ крепления обрабатываемой детали. В отличие от круглошлифовального аналога изделие закрепляется не в патроне, а непосредственно на рабочей поверхности станка посредством мощного электромагнита (иногда используют самодельный магнит, выполненный своими руками).

Группа плоскошлифовальных станков также делятся на два типа по способу работы:

- работающие торцевой поверхностью абразивного круга;

- работающие периферией абразивного круга.

Одной из разновидностей этого типа оборудования является ленточно шлифовальный станок. В качестве рабочего инструмента в нем выступает абразив ленточного вида. Лента выполнена в форме кольца, размещенного между двумя валами, и может располагаться как в горизонтальном положении, так и в вертикальном, в целом же принцип работы остается тем же. Конструкция ленточно шлифовального станка предполагает возможность изменения скорости инструмента при работе по металлу, что позволяет изменять режимы обработки.

Ленточно шлифовальный станок с легкостью можно сделать своими руками. В заводском исполнении существуют такие виды:

- с подвижным рабочим столом;

- со статичным;

- со свободным ленточно абразивным инструментом.

Отдельную нишу занимают широколенточные модели по металлу, в которых стол имеет гусеничную форму.

Важным элементом в конструкции ленточно шлифовального станка является наличие вытяжки, необходимой для удаления металлической пыли и мелких частиц абразива.

Немалую роль играет и выбор ленточно абразивного инструмента, основным параметром которого является зернистость. Именно этот момент влияет на шероховатость готового изделия.

При работе на ленточно шлифовальном станке нужно следить, чтобы лента была склеена правильно, и не имела надрывов, чтобы избежать сбоев.

Внутришлифовальные станки

Станки данного типа предназначены для улучшения внутренних поверхностей детали. В отличие от предыдущих видов оборудования, в том числе и ленточно шлифовального, заготовка остается статичной. Рабочий процесс производится за счет шпинделя, на котором установлен инструмент, передающего шлифовальному кругу не только вращательное, но и возвратно-поступательное движение.

Круглошлифовальный станок RSM 750

Устройство этого типа оборудования может немного отличаться, в зависимости от конструкции и сложности операции:

- одношпиндельные (предназначены для шлифовки изделий правильной конической или цилиндрической формы);

- с дополнительным шпинделем (имеющие возможность одновременного внутреннего и торцевого шлифования);

- двухсторонние (предназначены для одновременной двухсторонней обработки сквозных отверстий).

Внутришлифовальные станки обеспечивают высокий класс точности изготовления, и на них можно выполнять работы не только по шлифовке деталей, но и по окончательной доводке внутренних поверхностей.

При работе на этом виде оборудования значительную проблему вызывает своевременное удаление металлической стружки из рабочей зоны шлифовального круга. Решением является специальное магнитное устройство, без которого добиться нужной шероховатости детали просто невозможно.

Бесцентровошлифовальные станки

Этот вид оборудования применяется в условиях массового или крупносерийного производства металлических деталей, имеющих форму тел вращения. Конструктивной особенностью таких агрегатов является то, что заготовка не имеет жесткого закрепления в центрах. Регулировкой положения ведущего круга контролируется степень прижима обрабатываемой заготовки к рабочему инструменту. В его качестве используется в основном шлифовальная лента, что позволяет наладчику быстро перенастроить станок.

Бесцентровошлифовальный станок Jainnher

Бесцентровошлифовальное оборудование имеет ряд преимуществ:

- из-за высокой скорости обработки на станках такого типа можно шлифовать тонкостенные детали из мягких металлов;

- особая конструкция шпинделя снижает вероятность появления биений;

- возможность выполнять улучшение по всей внешней поверхности детали, используя осевые опоры, удерживающие ее (часто применяют самодельный инструмент, выполненный оператором под конкретную деталь своими руками).

Такие станки часто используют при создании автоматических линий. Если ленточно шлифовальный станок может использоваться в ручном производстве, то бесцентровошлифовальный – только в массовом. При необходимости эти агрегаты оснащаются любыми видами приборов контроля размеров деталей, возможно даже установить самодельный.

Хонинговальное оборудование

Окончательным этапом практически любого технологического процесса обработки металлической заготовки является хонингование. Для этого лучше всего подойдет специальный хонинговальный станок.

Конструкция агрегата, принцип его работы сходны с внутришлифовальным оборудованием, отличия лишь в том, что заготовка не закрепляется на специальном устройстве. Также увеличена длина шпинделя. На него установлена болванка, в которой присутствуют разъемы для закрепления брусков из различных абразивных материалов и разной формы.

В процессе операции в зону хонингования происходит подача жидкости, которая удаляет частицы абразива и охлаждает рабочую зону. Часто используют самодельный брусок, выполненный своими руками.

Читайте также: