Работа на вертикально фрезерном станке по металлу

Обновлено: 13.05.2024

Фрезерование – высокопроизводительная обработка поверхностей многолезвийным инструментом – фрезой. Фрезерованием обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные и винтовые поверхности, нарезают шлицы и зубчатые колеса, получают винтовые канавки и пазы. При фрезеровании главное движение вращения совершает инструмент; поступательное движение подачи придается заготовке в направлении любой из координатных осей.

1. Схемы обработки поверхностей на станках фрезерной группы

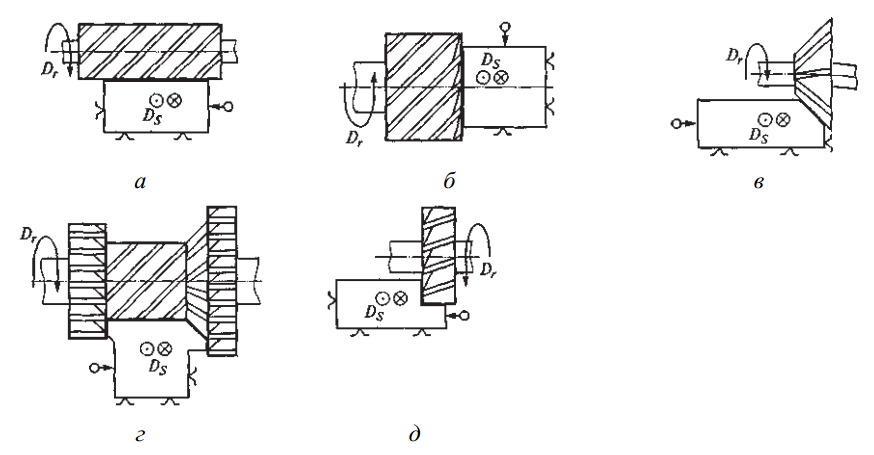

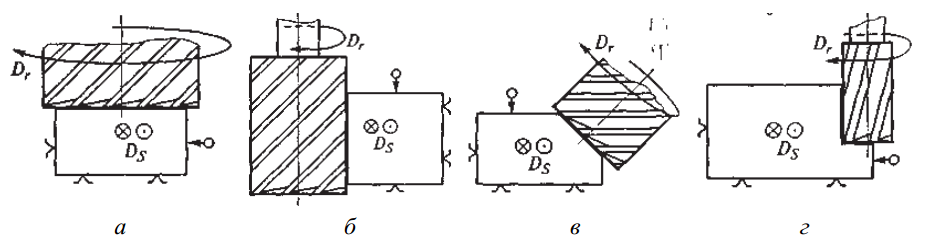

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

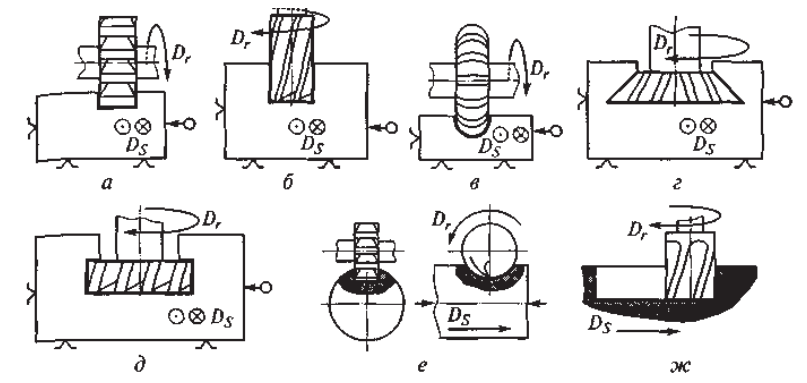

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).

2. Схемы фрезерования

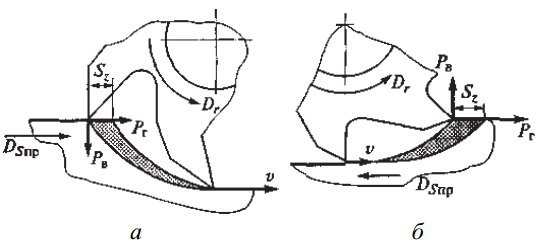

Цилиндрическое и торцевое фрезерование в зависимости от направления движений резания и подачи можно осуществить двумя способами: попутным фрезерованием, когда совпадают направления главного движения и движения подачи, и встречным фрезерованием, когда направления главного движения и движения подачи не совпадают.

При попутном фрезеровании (рис. 27, а) толщина срезаемого слоя изменяется от максимальной до нуля, зуб врезается в заготовку с ударом. Горизонтальная составляющая силы резания направлена по подаче, а вертикальная – вниз, на заготовку. При встречном фрезеровании (рис. 27, б) толщина срезаемого слоя изменяется от нуля до максимальной (зуб плавно врезается в заготовку). Горизонтальная составляющая силы резания направлена против подачи, а вертикальная – вверх.

Рис. 27. Фрезерование: а – попутное; б – встречное; Dr – движение резания; DS пр – движение продольной подачи; Рг, Рв – соответственно горизонтальная и вертикальная составляющие силы резания; Sz – подача на зуб; v – скорость резания

Рациональность использования какой-либо схемы обусловлена требованием к качеству обработки, условиями обработки заготовки и состоянием фрезерного станка. При черновой обработке литых заготовок (особенно литья в песчано-глинистые формы), имеющих твердую поверхностную корку, использование попутного фрезерования нерационально, так как удар зуба фрезы об эту корку приводит к его выкрашиванию или поломке.

Лучше использовать встречное фрезерование. Зуб начинает работу в мягком материале сердцевины заготовки, подходя к корке, он взламывает ее. При чистовом фрезеровании, наоборот, рациональнее использовать попутное фрезерование. Теоретически при встречном фрезеровании резание начинается с нулевой толщины срезаемого слоя, которая постепенно увеличивается. Однако режущая кромка зуба фрезы имеет радиус округления, равный 0,03–0,05 мм. При чистовом фрезеровании толщина резания невелика. В начале резания зуб не режет, а скользит по обрабатываемой поверхности без снятия стружки. При этом создаются значительные напряжения сжатия в поверхностных слоях заготовки, приводящие к значительному наклепу, повышенному истиранию режущей кромки зуба, вибрациям в системе СПИД и плохому качеству обработанной поверхности. При попутном фрезеровании толщина срезаемого слоя невелика, поэтому ударное вхождение зуба в материал заготовки не вызывает существенных колебаний в системе СПИД, что способствует стабильной работе фрезы, а шероховатость обработанной поверхности улучшается на один класс. Особенно эффективно попутное фрезерование при обработке вязких материалов, склонных к наклепу и налипанию.

При обработке встречным фрезерованием горизонтальных плоско стей нежестких заготовок или заготовок относительно небольшой толщины (до 30 мм) вертикальная составляющая силы резания будет отрывать заготовку от стола, это может привести к неравномерности глубины срезаемого слоя (большая погрешность обработки по толщине заготовки) или к большим усилиям на закрепление заготовки (возможны деформации заготовки). Лучше использовать попутное фрезерование, когда вертикальная составляющая силы резания прижимает заготовку к столу.

3. Особенности процесса и режимы резания при фрезеровании

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

При цилиндрическом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической поверхности фрезы. При торцевом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической и торцевой поверхностях фрезы. К режимам резания при фрезеровании относят скорость резания, подачу (минутную, на оборот и на зуб), глубину резания и ширину фрезерования В. Скорость резания, мм/мин, рассчитывается как окружная скорость вращения фрезы:

где Dф – наружный диаметр фрезы, мм; n – частота вращения шпинделя станка, мм/об.

Зависимости между подачами: минутной Sм, на оборот So и на зуб Sz:

где z – число зубьев инструмента.

Влияние диаметра фрезы на производительность обработки неоднозначно. С увеличением диаметра фрезы повышается расчетная скорость резания при постоянной стойкости; это объясняется тем, что уменьшается средняя толщина срезаемого слоя, улучшаются условия охлаждения зуба фрезы, так как удлиняется время нахождения зуба вне зоны резания.

С целью повышения производительности лучше выбирать фрезы большего диаметра, поскольку с увеличением скорости резания пропорционально увеличиваются частота вращения фрезы и минутная подача (при пропорциональном увеличении числа зубьев фрезы). Возможности увеличения диаметра фрез ограничиваются мощностью и жесткостью станка, размерами инструментального отверстия в шпинделе станка.

4. Виды фрез, их элементы и геометрия

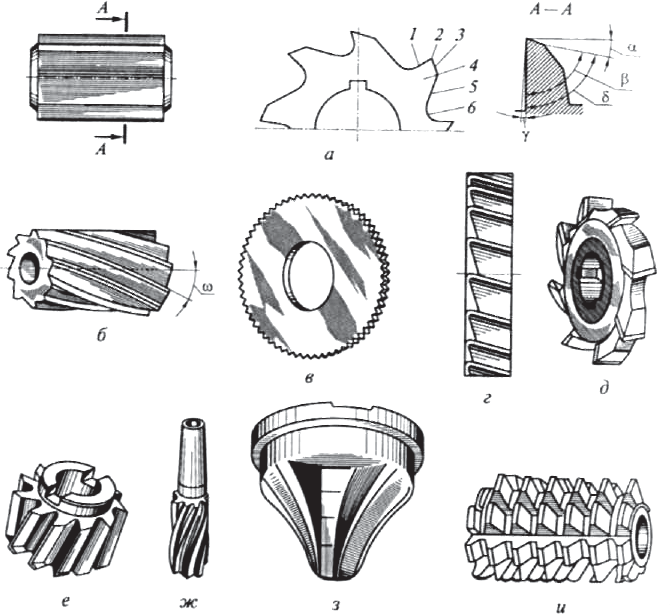

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

5. Станки фрезерной группы

В условиях единичного и мелкосерийного производства широко используются универсальные консольно-фрезерные станки: горизонтальнофрезерные без поворотного стола; горизонтально-фрезерные с поворотным столом; вертикально-фрезерные.

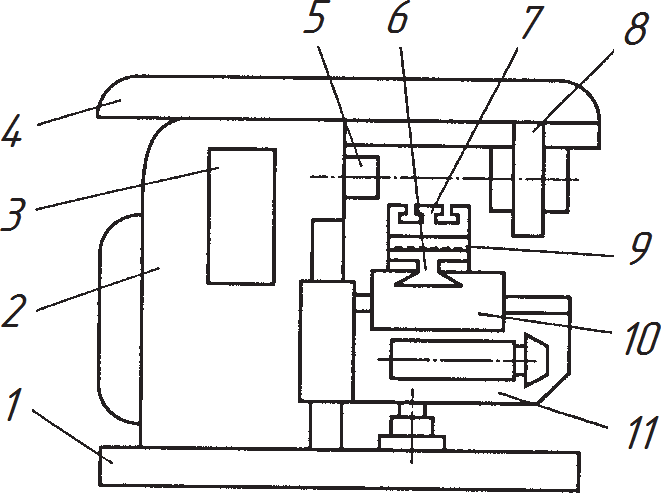

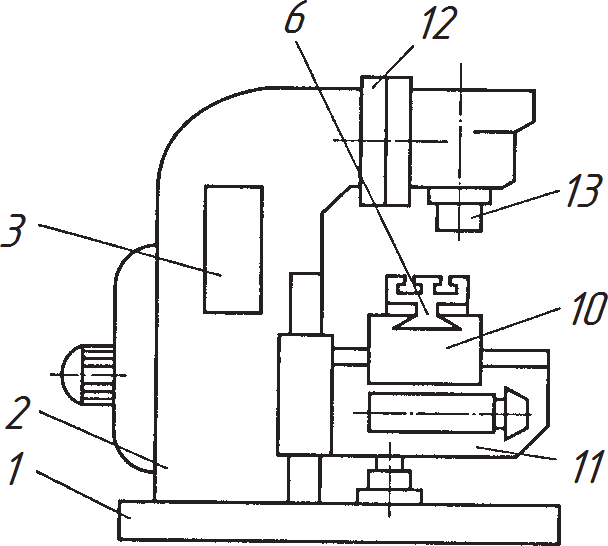

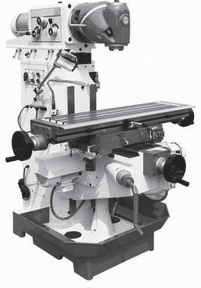

Рис. 29. Универсальные фрезерные станки: а – горизонтально-фрезерный; б – вертикально-фрезерный; 1 – фундаментная плита; 2 – станина; 3 – коробка скоростей; 4 – хобот; 5 – шпиндельный узел; 6 – поперечные салазки; 7 – стол; 8 – серьга; 9 – поворотные салазки; 10 – продольные салазки; 11 – консоль; 12 – поворотная планшайба; 13 – шпиндель; в – ГФС MMF-125PD

На рис. 29, а показаны основные узлы горизонтально-фрезерного станка с поворотным столом. На фундаментной плите 1 установлена чугунная станина 2, внутри которой расположены отсек для электрооборудования, коробка скоростей 3 и шпиндельный узел 5. По верхним направляющим станины перемещается хобот 4. Хобот может устанавливаться относительно станины с различным вылетом.

Серьга 8, совместно с хоботом обеспечивающая жесткость фрезерной оправки, перемещается по его направляющим и закрепляется гайкой. С помощью винтового домкрата по вертикальным направляющим станины перемещается консоль 11.

По горизонтальным направляющим консоли перемещаются продольные салазки 10, по верхним направляющим которых перемещаются поперечные салазки 6, а на них установлены поворотные салазки 9 и стол 7. Вертикальное, продольное и поперечное движения подачи стола могут осуществляться вручную или коробкой подач, размещенной в консоли. Вращательное движение выходного вала коробки подач преобразуется в поступательное перемещение стола с помощью механизмов «ходовой винт – гайка». На верхней части стола выполнены поперечные Т-образные пазы для установки заготовки или рабочих приспособлений.

На рис. 29, б показаны основные узлы вертикально-фрезерного станка. Эти станки имеют много общих унифицированных узлов и деталей с горизонтально-фрезерными станками, но отличаются от них вертикальным расположением шпинделя 13, который можно поворачивать под углом до 45° в обе стороны с помощью поворотной планшайбы 12. На фундаментной плите 1 установлена чугунная станина 2. Внутри станины расположены отсек для электрооборудования, коробка скоростей. В верхней части станины установ лена поворотная планшайба 12 с фрезерной головкой и шпинделем 13. С помощью винтового домкрата по вертикальным направляющим станины перемещается консоль 11 с продольными 10, поперечными 6 салазками и столом.

Работа на вертикально фрезерном станке по металлу

Фрезерное дело. С.В.Аврутин

Содержание материала

- Фрезерное дело. С.В.Аврутин

- § 1. ПОНЯТИЕ О ПРОЦЕССЕ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

- § 2. ПОНЯТИЕ О ФРЕЗЕРОВАНИИ

- § 3. ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ

- § 4. ОСНОВНЫЕ УЗЛЫ КОНСОЛЬНО-ФРЕЗЕРНЫХ СТАНКОВ

- § 5. УПРАВЛЕНИЕ КОНСОЛЬНО-ФРЕЗЕРНЫМ СТАНКОМ

- § 6. УХОД ЗА СТАНКОМ

- § 7. ЭЛЕМЕНТЫ ФРЕЗЫ

- § 8. ОСНОВНЫЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ ФРЕЗ

- § 9. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

- § 10. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

- § 11. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

- § 12. ЭКСПЛУАТАЦИЯ ФРЕЗ

- § 13. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК НА СТОЛЕ СТАНКА

- § 14. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В УГЛОВЫХ ПЛИТАХ И ПРИЗМАХ

- § 15. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В ТИСКАХ

- § 16. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В СПЕЦИАЛЬНЫХ ЗАЖИМНЫХ ПРИСПОСОБЛЕНИЯХ

- § 21. ФРЕЗА В ПРОЦЕССЕ РЕЗАНИЯ

- § 22. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ЦИЛИНДРИЧЕСКОЙ ФРЕЗОЙ

- § 23. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ТОРЦОВОЙ ФРЕЗОЙ

- § 24. ФРЕЗЕРОВАНИЕ СОПРЯЖЕННЫХ ПЛОСКОСТЕЙ

- § 25. ФРЕЗЕРОВАНИЕ НАКЛОННЫХ ПЛОСКОСТЕЙ И СКОСОВ

- § 26. ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ МЕТОДЫ ФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ

- § 27. ПРАВИЛА ФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИМИ И ТОРЦОВЫМИ ФРЕЗАМИ

- § 28. ФРЕЗЕРОВАНИЕ УСТУПОВ И ПАЗОВ

- § 29. ФРЕЗЕРОВАНИЕ ШПОНОЧНЫХ КАНАВОК В ВАЛАХ

- § 30. ОТРЕЗНЫЕ РАБОТЫ

- § 31. ФРЕЗЕРОВАНИЕ ФАСОННЫХ КАНАВОК

- § 32. ФРЕЗЕРОВАНИЕ СПЕЦИАЛЬНЫХ ПАЗОВ

- § 33. ФРЕЗЕРОВАНИЕ КРИВОЛИНЕЙНЫХ КОНТУРОВ

- § 34. ФРЕЗЕРОВАНИЕ ФАСОННЫХ ПОВЕРХНОСТЕЙ

- Все страницы

§ 23. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ТОРЦОВОЙ ФРЕЗОЙ

Фрезерование на вертикально-фрезерном станке

Фрезерование плоскости торцовой фрезой производят чаще на вертикально-фрезерном станке. Рассмотрим пример фрезерования плоскости бруска (см. рис. 84) торцовой фрезой на вертикально-фрезерном станке.

Установка и закрепление фрезы . Для обработки выберем торцовую фрезу из быстрорежущей стали Р18 с крупными зубьями. При ширине фрезерования 60 мм торцовая фреза должна иметь диаметр в пределах 80—100 мм. Выбираем фрезу диаметром 80 мм с 10 зубьями.

Торцовая насадная фреза выбрана по ГОСТ 9304—59. Если в кладовой имеются фрезы по старым ГОСТам, отличающиеся диаметром и шириной от рассмотренной в данном примере, следует подобрать фрезу с подходящими размерами, например диаметром 75 мм с числом зубьев, равным 10.

Для закрепления торцовой фрезы в шпинделе вертикально-фрезерного станка необходимо:

1) протереть насухо конус оправки и коническое гнездо шпинделя;

2) вставить фрезерную оправку коническим хвостовиком в гнездо шпинделя и закрепить ее затяжным винтом при помощи ключа. Здесь также необходимо следить за тем, чтобы направление резания фрезы совпадало с направлением вращения шпинделя. Направление резания торцовых фрез однозначно, т. е. его нельзя изменить, повернув фрезу на оправке другим торцом, поэтому при необходимости приходится менять направление вращения шпинделя, т. е. реверсировать его;

3) надеть торцовую фрезу на оправку и затянуть болтом (рис. 98). Когда фреза закреплена, необходимо проверить биение ее торца при помощи индикатора; биение не должно превышать 0,05 мм.

Настройка станка на режим фрезерования . Порядок определения элементов режима фрезерования аналогичен изложенному при обработке цилиндрической фрезой. Ширина фрезерования задана и равна 60 мм, глубина резания 3 мм, подача на зуб по условиям заданной чистоты поверхности может быть взята несколько большей, чем для цилиндрической фрезы, учитывая преимущества обработки торцовой фрезой, — она здесь задана равной 0,1 мм/зуб; скорость резания 27 м/мин, как для цилиндрической фрезы.

По лучевой диаграмме (см. рис. 54) находим, что число оборотов шпинделя станка при υ = 27 м/мин и диаметре фрезы D = 80 мм лежит между n6 = 100 и n7 = 125 об/мин. Принимаем число оборотов шпинделя равным 100 об/мин.

Здесь и в дальнейших примерах обработки на вертикальном станке принято, что работа ведется на вертикально-фрезерном станке 6М12П. В случае работы на станке другой модели числе оборотов шпинделя и величина подачи стола могут не совпасть с указанными в примерах.

При числе оборотов фрезы n = 100 об/мин, числе зубьев z = 10 и подаче sзуб = 0,10 мм/зубминутная подача s определяется по формуле (4): мм/мин.

Поставим лимб коробки скоростей на 100 об/мин и лимб коробки подач на 100 мм/мини определим по формуле (1) полученную скорость резания: Таким образом, фрезерование будем вести торцовой фрезой 80X45x32 мм (материал фрезы — быстрорежущая сталь Р18) при глубине резания 3 мм, ширине фрезерования 60 мм, продольной подаче 100 мм/мин или 0,10 мм/зуб и скорости резания 25,1 м/мин. Фрезеровать будем с охлаждением.

После настройки станка приступают к фрезерованию.

Приемы фрезерования плоскости бруска . Порядок фрезерования плоскости торцовой фрезой на вертикально-фрезерном станке не отличается от фрезерования цилиндрической фрезой на горизонтально-фрезерном станке.

При фрезеровании плоскости торцовой фрезой возможны те же случаи брака, что и при фрезеровании цилиндрической фрезой (брак по размеру, нечистая обработанная поверхность, подрезание поверхности).

Фрезерование на горизонтально-фрезерном станке

В этом случае фреза или фрезерная головка закрепляется в конусном отверстии шпинделя станка на концевой оправке или. непосредственно на конце шпинделя станка.

Рассмотрим фрезерование торцов чугунного бруска (рис. 99) на горизонтально-фрезерном станке с применением фрезерной головки D=250 мм с четырнадцатью ножами из твердого сплава ВК8. Припуск на обработку с каждого торца 4 мм, точность обработки 0,5 мм. На чертеже у торцов бруска в местах обработки стоят значки Припуск в 4 мм можно,снять с одного прохода; для получения получистой поверхности, как задано чертежом, надо брать меньшую подачу и большую скорость, чем при обдирочной обработке.

Установка и закрепление фрезерной головки . Для установки и закрепления фрезерной головки необходимо:

1) отвести хобот станка в крайнее переднее положение;

2) снять серьгу;

3) отвести хобот станка обратно в крайнее заднее положение и закрепить его в этом положении;

4) протереть насухо наружный конец шпинделя и отверстие во фрезерной головке и надеть головку на шпиндель так, чтобы поводки конца шпинделя вошли в пазы фрезерной головки, завернув четыре винта, закрепить фрезерную головку на шпинделе станка, как изложено на стр. 62.

Если фрезерная головка имеет коническое посадочное отверстие (см. рис. 49, а), то крепление ее следует производить на конусе фрезерной оправки (см. рис. 50).

Когда фрезерная головка надета и закреплена, надо включить станок и при помощи индикатора проверить фрезу на биение. Допускаемое биение фрезерной головки 0,05 мм.

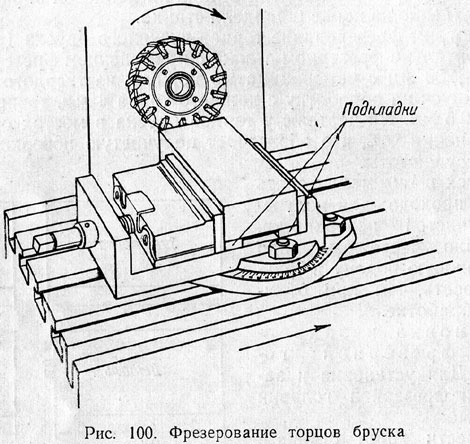

Закрепление заготовки . При закреплении бруска в тисках удобнее положить его широкой гранью (рис. 100) на две параллельные подкладки, установленные на направляющие тисков. Для выверки параллельности заготовки плоскости стола пользуются рейсмасом, для чего его передвигают вдоль закрепленного в тисках бруска, следуя иглой по обработанной верхней плоскости бруска. Легким постукиванием латунного молотка установить брусок параллельно столу станка и окончательно закрепить его. Настройка станка на режим скоростного фрезерования . Для этой обработки применимы режимы скоростного фрезерования, так как твердосплавная фрезерная головка позволяет увеличить скорость резания.

Подача фрезы задана 0,2 мм/зуб. Для фрезы диаметром 250 мм, оснащенной твердым сплавом ВК8 и имеющей 14 зубьев, при глубине резания 4 мм и подаче 0,2 мм/зуб, скорость резания задана равной 90 м/мин.

По лучевой диаграмме (см. рис. 54) скорости резания 90 м/мин при фрезе диаметром 250 мм соответствуют числа оборотов шпинделя между n6=100 об/мин и n7=125 об/мин. Выбираем меньшее число оборотов n=100 об/мин и устанавливаем лимб коробки скоростей на эту ступень.

При n=100 об/мин, z=14 и sзуб =0,2 мм/зубминутная подача определится по формуле (4): мм/мин.

Определим по формуле (1) полученную скорость резания: мм с вставными ножами из твердого сплава ВК8 при глубине резания 4 мм, ширине фрезерования 125 мм, продольной подаче 250 мм, или 0,2 мм/зуб, и скорости резания 78,5 м/мин. Фрезеровать будем без охлаждения.

При скоростном фрезеровании надо особенно строго соблюдать правила техники безопасности, т. е. работать с применением защитных очков или защитного экрана, так как раскаленная отлетающая стружка может вызвать ожоги лица и повреждение глаз.

Приемы фрезерования торца бруска . Закончив настройку станка, можно приступить к обработке. Порядок фрезерования следующий:

1) включить электродвигатель в сеть и нажатием кнопки включить вращение шпинделя;

2) с помощью рукояток поперечной, продольной и вертикальной подач осторожно подвести брусок к фрезе до легкого касания фрезой примерно в середине заготовки. Затем с помощью рукоятки продольной подачи стола вывести заготовку из-под фрезы, выключить вращение шпинделя и рукояткой поперечной подачи подать стол к станине на величину, соответствующую толщине снимаемого слоя, т. е. 4 мм.

При установке фрезы на глубину можно пользоваться лимбом поперечной подачи, который устроен так же, как лимб вертикальной подачи, но имеет 120 делений, причем цена одного деления тоже равна 0,05 мм. Следовательно, для установки на глубину снимаемого слоя 4 мм надо повернуть рукоятку винта поперечной подачи на 80 делений лимба. При пользовании лимбом учесть изложенное на стр. 115 и 116 (см. рис. 91);

3) застопорить консоль стола и салазки поперечной подачи;

4) установить кулачки механического выключения продольной подачи стола на требуемую длину фрезерования;

5) подвести брусок вручную плавным вращением рукоятки продольной подачи стола к фрезерной головке и, не доводя его на 15—10 мм, включить шпиндель, включить продольную механическую подачу и отфрезеровать деталь;

6) выключить станок, отвести стол в поперечном направлении и подать быстрой продольной подачей в исходное положение;

7) проверить угольником перпендикулярность обработанного торца к граням бруска, до проверки угольником снять напильником заусенцы по краям торца бруска, вынуть брусок из тисков;

8) разметить второй торец на длину 250 мм и вновь поставить на станок для торцового фрезерования бруска в окончательный размер.

Порядок работы по торцовому фрезерованию второго торца такой же, с той разницей, что установка заготовки производится по разметке;

9) разжать тиски, вынуть брусок, проверить угольником перпендикулярность обработанного торца к граням бруска и измерить линейкой длину бруска (заданный размер 250 мм), точность измерения линейкой — 0,5 мм, т. е. равна точности изготовления бруска.

Торцовое фрезерование можно производить с механической вертикальной подачей вместо продольной. Подумайте, как это выполнить.

§ 25. ФРЕЗЕРОВАНИЕ НАКЛОННЫХ ПЛОСКОСТЕЙ И СКОСОВ

Плоскую поверхность, расположенную под углом к горизонтали, называют наклонной плоскостью. Короткую наклонную плоскость на детали обычно называют скосом.

Фрезеровании наклонных плоскостей и скосов можно производить:

а) с поворотом заготовки на требуемый угол;

б) с поворотом шпинделя станка на требуемый угол;

в) с применением угловой фрезы.

Рассмотрим отдельно каждый способ фрезерования.

Фрезерование с поворотом заготовки

Установка в универсальных тисках . Для установки детали (рис. 105, а) под углом можно использовать универсальные тиски (см. рис. 68, б). Закрепление детали в универсальных тисках производят, как в обычных машинных тисках. При установке универсальных тисков на нужный угол следует иметь в виду, что подлежащая обработке наклонная плоскость должна быть расположена горизонтально, т. е. параллельно поверхности стола (рис. 105, б).

Установка на универсальной плите . На рис. 106 показана заготовка, установленная на универсальной плите (см. рис. 62, в) для фрезерования наклонной плоскости. Заготовку крепят к столу универсальной плиты прихватами или болтами, как при закреплении на столе фрезерного станка.

Универсальные тиски и универсальные плиты применяют обычно в инструментальных и ремонтно-механических цехах при обработке единичных деталей и в механических цехах при изготовлении небольших партий изделий.

В инструментальных цехах для обработки наклонных поверхностей и скосов в деталях приспособлений и в штампах находят применение широкоуниверсальные фрезерные станки с наклоняемым столом (мод. 675 и 679). Наклон стола станка на требуемый угол обеспечивает надлежащее положение обрабатываемой поверхности, как при обработке в универсальных тисках и на универсальной плите.

Установка в специальных приспособлениях . При обработке наклонных плоскостей в большой партии одинаковых заготовок обычно применяют специальные приспособления.

На рис. 107, а показано приспособление для фрезерования скосов у слесарных молотков. Опорная плоскость приспособления обеспечивает быструю установку заготовки без разметки под нужным углом. На рис. 107, б показано приспособление для фрезерования наклонной плоскости клина. В этом приспособлении имеется два скоса. Две заготовки устанавливают в приспособление с двух сторон и фрезеруют одновременно одной цилиндрической фрезой.

Фрезерование наклонных плоскостей с поворотом заготовок на требуемый угол производят цилиндрическими или торцовыми фрезами аналогично фрезерованию горизонтальных плоскостей.

Фрезерование с поворотом шпинделя станка

Вместо поворота заготовки при фрезеровании наклонных плоскостей и скосов можно использовать поворот шпинделя. Это возможно на вертикально-фрезерных станках, у которых фрезерная бабка со шпинделем поворачивается вокруг горизонтальной оси в вертикальной плоскости (см. рис. 9).

Очень удобны для этой цели широкоуниверсальные фрезерные станки типа 6М82Ш (см. рис. 11), у которых вертикальная головка имеет поворот в вертикальной и горизонтальной плоскостях.

Этим же способом можно фрезеровать наклонные плоскости и на горизонтально-фрезерном станке, если станок имеет накладную вертикальную головку.

Накладная вертикальнаяголовка является специальной принадлежностью горизонтально-фрезерного станка. Наличие накладной вертикальной головки позволяет выполнять на горизонтально-фрезерном станке различные работы, обычно выполняемые на вертикально-фрезерном станке. На рис. 108, а показана одна из конструкций накладной вертикальной головки. Корпус 2 накладной вертикальной головки устанавливается на вертикальных направляющих станины станка и закрепляется болтами 1. Шпиндель 5 вращается в поворотной части 6 головки. Освободив болты, соединяющие поворотную часть 6 головки с ее корпусом, шпиндель можно повернуть в вертикальной плоскости и поставить под любым углом по шкале 4. Кольцо 3 служит для съема головки. Вращение от шпинделя станка к шпинделю головки передается при помощи пары цилиндрических зубчатых колес 7 и 8. Колесо 8 при помощи конуса насаживается на шпиндель горизонтально-фрезерного станка и передает вращение от шпинделя станка колесу 7, а затем через пару конических колес шпинделю 5 накладной вертикальной головки. В гнездо шпинделя 5 устанавливается фреза.

Благодаря наличию пары конических зубчатых колес шпиндель накладной головки можно повернуть вокруг шпинделя фрезерного станка на 360°, т. е. на полный оборот. Такое устройство накладной вертикальной головки позволяет устанавливать фрезу не только вертикально, но и под любым углом (рис. 108, б). Наличие накладной вертикальной головки значительно расширяет возможность применения горизонтально-фрезерных станков.

На рис. 109, а показана концевая фреза, установленная под углом 60° к вертикали для фрезерования скоса. Нужный угол наклона устанавливают поворотом вертикальной головки до совмещения рисок 0 и 60° на шкале. На рис. 109, б показана торцовая фреза, установленная под углом 30° к вертикали для фрезерования скоса, угол устанавливают поворотам вертикальной головки до совмещения рисок О и 30° на шкале.

Фрезерование наклонных плоскостей угловыми фрезами

Небольшие наклонные плоскости и скосы можно фрезеровать угловыми фрезами. В этом случае нет необходимости в повороте детали или шпинделя, угол наклона плоскости фрезеруемой детали обеспечивается формой самой фрезы.

Угловые фрезы . На рис. 110, а показана одноугловая фреза, предназначенная для обработки плоскости, наклонной к оси фрезы под определенным углом. Различают одноугловые фрезы с углом Θ, равным 55, 60, 65, 70, 85 и 90°.

Двухугловой называют фрезу, у которой вторая режущая грань фрезерует также наклонную плоскость. Различают

фрезы Двухугловые симметричные (рис. 110, б) и несимметричные(рис. 110, в). Угол наклона δ второй грани несимметричной двухугловой фрезы обычно равен 15, 20 и 25°. Угловые фрезы изготовляют с остроконечными зубьями.

Фрезерование угловыми фрезами производят на горизонтально-фрезерных станках. Угловые фрезы устанавливают и закрепляют на оправках таким же образом, как цилиндрические.

Режимы резания . При работе угловыми фрезами скорости резания и подачи на зуб назначают меньшими, чем при работе цилиндрическими фрезами, так как условия работы этих фрез значительно труднее.

Пример обработки . Рассмотрим фрезерование двух сопряженных наклонных плоскостей. На рис. 111, а дан чертеж призмы, а на рис. 111, б — эскиз обработки угловой выемки. Для фрезерования необходима двухугловая симметричная фреза с углом наклона граней 45°. Диаметр фрезы примем равным 75 мм. Такая фреза имеет 22 зуба. Режимы резания: глубина фрезерования t=12 мм, подача 0,03 мм/зуб, скорость резания 11,8 м/мин, что соответствует 50 об/мин.

Выбираем имеющееся на станке 6М82Г число оборотов шпинделя, равное 50-об/мин. Минутная подача при этом должна составлять 0,03X22X50 = 33 мм/мин. Выбираем имеющуюся на станке подачу 31,5 мм/мин. Настраиваем станок на выбранные скорость резания и подачу, производим фрезерование подобно фрезерованию горизонтальных плоскостей. Обработанную плоскость проверяют шаблоном.

Возможный брак при фрезеровании наклонных плоскостей и скосов

При фрезеровании наклонных плоюкостей и скосов цилиндрическими, торцовыми и угловыми фрезами, кроме дефектов по чистоте поверхности и брака по размерам, возможен брак вследствие несоблюдения заданного угла наклона обработанной плоскости.

Причинами такого брака могут быть неверная разметка, неверная установка заготовки, плохая очистка стола станка и тисков от стружки, слабое крепление тисков или поворотного стола под углом и биение фрезы.

Вертикально-фрезерные станки

Процесс фрезерования позволяет получать детали различной формы и размеров. Наиболее распространенным вариантом фрезерного станка по металлу можно назвать вариант исполнения, когда шпиндель расположен вертикально. Подобное оборудование стали называть вертикально-фрезерными станками.

Консольные вертикально-фрезерные станки изготавливают на базе горизонтально-фрезерных с небольшим изменением коробки скоростей и станины.

Этап развития станков до появления ЧПУ

Все станки можно разделить на две группы:

- Группа, в которой установка режимов работы, подача и другие действия проводятся человеком.

- Группа обрабатывающих станков по металлу, работа которых полностью или частично автоматизирована при помощи блока с числовым программным управлением.

Фрезерный станок с вертикально расположенным шпинделем без ЧПУ используются уже на протяжении нескольких десятилетий. Наиболее популярными стали следующие модели: 6Т12, 6М12П, 6Р12, 6Р12Б. Эти представители группы фрезерных станков были очень распространены в бывшем СССР. Только после того, как было доказано расчетами и на практике превосходство ЧПУ с экономической точки зрения и другим характеристикам, эти станки по металлу стали заменять новыми. Тем не менее, 6Р12 можно встретить практически на всех крупных машиностроительных заводах.

Если провести краткое описание характеристик этого оборудования, то можно выделить следующие их особенности:

- проводят обработку практически всех металлов и сплавов, в том числе и чугуна. по этому показателю ограничением является устойчивость используемого режущего инструмента к стиранию, разрушению при обработке с указанными режимами работы определенного типа материала.

- схожая конструкция: наличие фрезерной бабки, стола, салазок, шпинделя, станины.

- надежность и неприхотливость – качества, которые обусловили популярность указанных выше станков. на момент производства эти станки экспортировались во многие страны мира.

- при помощи них можно проводить фрезерование, сверление, растачивание. Кроме этого отметим появление механизма поворота головки на угол 45° относительно стола. Эта особенность позволила создавать элементы, которые расположены относительно плоскости основания под определенным углом.

Кинематическая схема консольно-фрезерного станка 6Н12

Отличительной особенностью оборудования можно назвать возможность использования определенных показателей характеристик обработки: величину подачи, скорость вращения инструмента и т.д. Кроме этого все модели отличаются размером стола. Этот показатель определяет возможность обработки заготовок определенных размеров и веса.

В расшифровке первая цифра означает группу фрезерных станков, следующая буква обозначает модернизацию основной модели, вторая по счету цифра подгруппу вертикально-фрезерных станков, последняя цифра размер стола. Остальные характеристики можно найти в спецификации.

Консольные и бесконсольные модели

Основным отличием всех вертикально-фрезерных станков по металлу можно назвать наличие или отсутствие консоли. Практически все современные варианты исполнения с ЧПУ относятся к консольному типу. Однако ранее довольно популярными были бесконсольные станки по следующим причинам:

- Отсутствие консоли обуславливало то, что основанием для стола становился пол завода или бетонная плита.

- Использование в качестве основания для салазок пола или бетонной плиты приводило к значительному повышению жесткости конструкции, к ее удешевлению.

- Повышение жесткости конструкции обуславливало возможность обработки больших и тяжелых деталей.

Фрезерный станок консольного типа Бесконсольный фрезерный станок

Однако по причине того, что основание стола не может учитываться в создаваемых программах обработки, точность обработки была значительно меньше, чем у моделей с консолями. Именно поэтому числовое программное управление крайне редко устанавливают на подобного типа станки.

Вертикально-фрезерные станки в эпохе информационных технологий

Принцип работы рассматриваемых фрезерных станков по металлу обуславливал малую подвижность шпиндельной бабки (это проводилось только в наладочных целях). Фрезерование плоских поверхностей проводится путем изменения положения стола с жестко закрепленной заготовкой относительно первоначальной координаты. Именно подобная особенность обуславливает малую точность обработки.

Всеми процессами, от установки режимов резания, до управления положения стола руководит фрезеровщик. Человеческий фактор определяет высокий процент брака по современным меркам, а также ухудшение производительности.

Затронув показатель производительности, отметим, что при конструировании станков несколько десятков лет назад не учитывалась возможность использования режущего инструмента, изготовленного из сверхтвердого материала, а также многие модели не имеют системы подачи СОЖ (смазывающе-охлаждающей жидкости). Поэтому при использовании подобных станков также нельзя повысить производительность.

Вертикально-фрезерные станки 6Т12, 6М12П, 6Р12, 6Р12Б изготавливались на заводах СССР. Уже на протяжении многих лет эти заводы прекратили свое существование, и рассматриваемые модели другие представители сферы станкостроения не выпускают из-за экономической невыгодности.

Современные вертикально-фрезерные станки

Несмотря на неоспоримое преимущество внедрения ЧПУ все же производят вертикально-фрезерные станки с механическим управлением, к примеру, JET JVM-836 TS. При их проектировании и производстве используется современное оборудование, что позволило добиться высокой точности позирования всех элементов конструкции, ее жесткости, а это благоприятно повлияло на показатель возможной точности, достигаемой при фрезеровании. Кроме этого практически все элементы конструкции стали работать от электрических приводов. Исключением можно назвать приводы подачи стола и шпинделя, которые ставят механического типа (однако проводится их дублирование электрическим приводом для возможности задания постоянной величины подачи).

Отдельное внимание заслуживают варианты исполнения с ЧПУ, к примеру, станок Haas TM-2. Применение современных технологий позволило сделать практически весь процесс автоматизированным (после ввода программы и закрепления заготовки, до ее снятия не требуется вмешательство оператора). Описание подобных фрезерных комплексов включает следующие характеристики:

- Работа на высоких скоростях вращения шпинделя, использование больших показателей подачи, движение шпинделя в двух плоскостях, высокая скорость позиционирования вместе с автоматизацией процесса позволяют получить высокоточные детали за минимальное время.

- Сложная система подачи СОЖ и удаление стружки из зоны резания.

- Максимальная защита окружающих.

- Возможность фрезерования по сложным траекториям.

Если рассматривать вопрос достоинств и недостатков, характеристики современных фрезерных станков по металлу при вертикальном расположении шпинделя, стоит указывать определенные модели, так как у них много различий и описание имеет различное содержание. Единственными их общими недостатками, которые присущи практически всем вариантам исполнения, можно считать высокую стоимость и малый гарантируемый срок эксплуатации, а при возникновении неполадок найти специалиста крайне сложно (при этом стоимость ремонта также может быть высокой).

В заключение отметим, что приведенный фрезерный станок по металлу в этом пункте, несмотря на свою сложную конструкцию, относится к вертикально-фрезерной группе, так шпиндель расположен в вертикальной плоскости. Стоимость этой модели около 50 000 $, она способно создавать готовые детали с одним перебазированием, то есть заготовка один раз должна быть перестановлена так, чтобы можно было обработать поверхность, которая при предыдущем этапе фрезерования была основанием.

Фрезерная обработка металла: основные принципы и сведения

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Читайте также: