Работа с листовым металлом

Обновлено: 18.05.2024

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

V-образный изгиб:

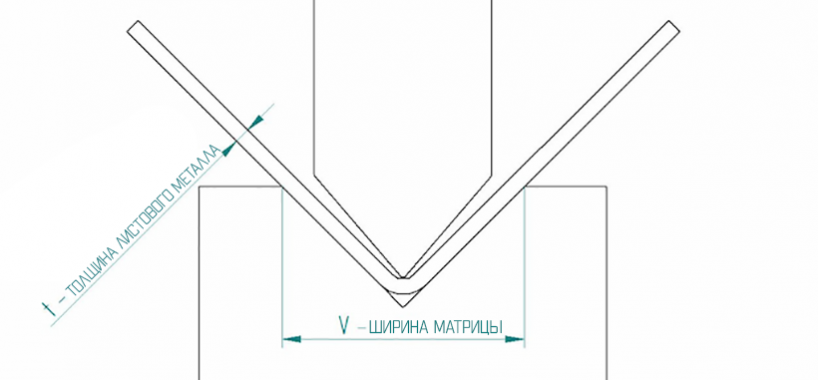

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

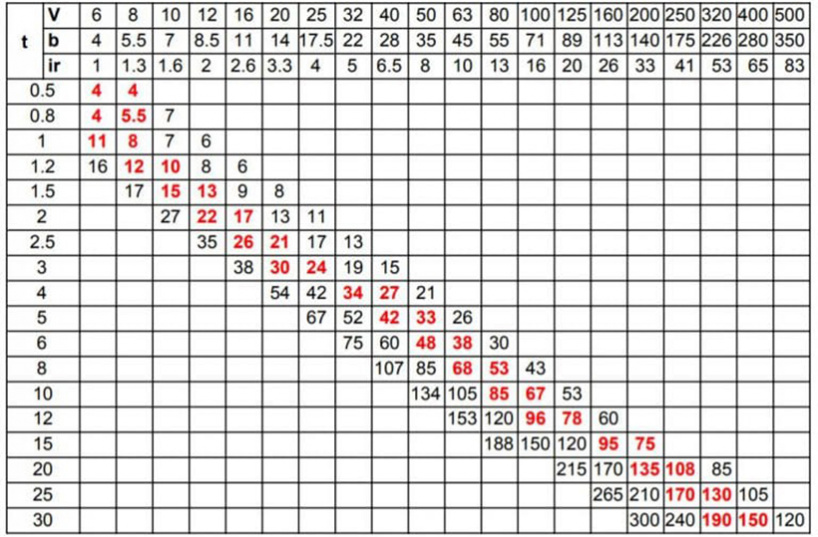

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

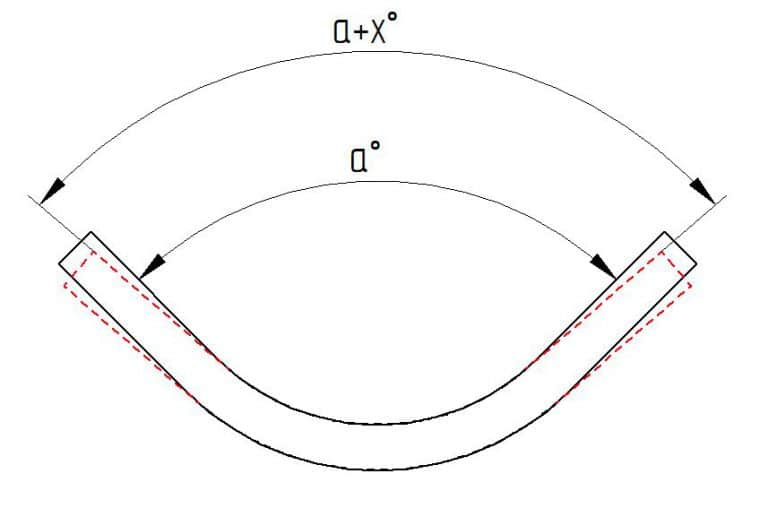

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

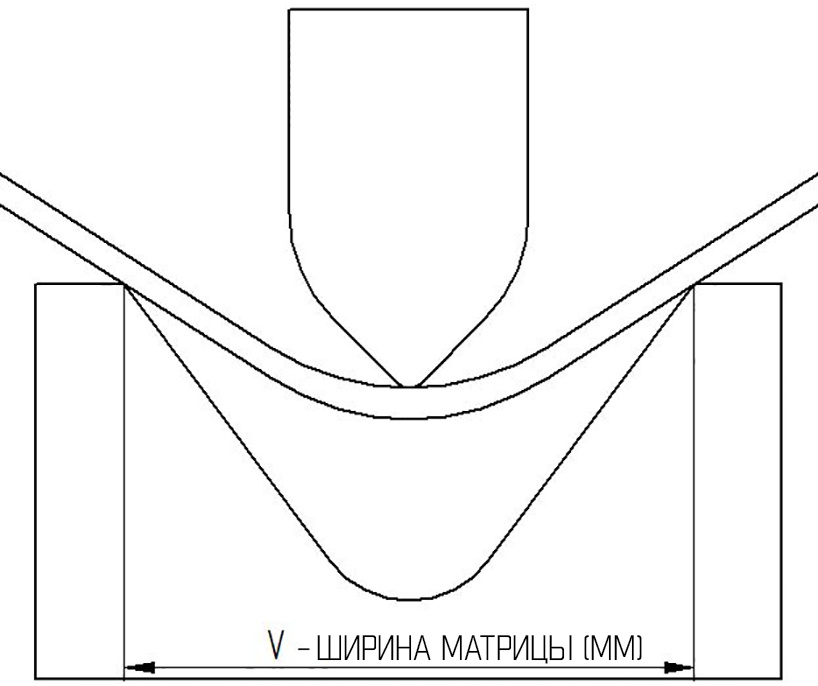

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

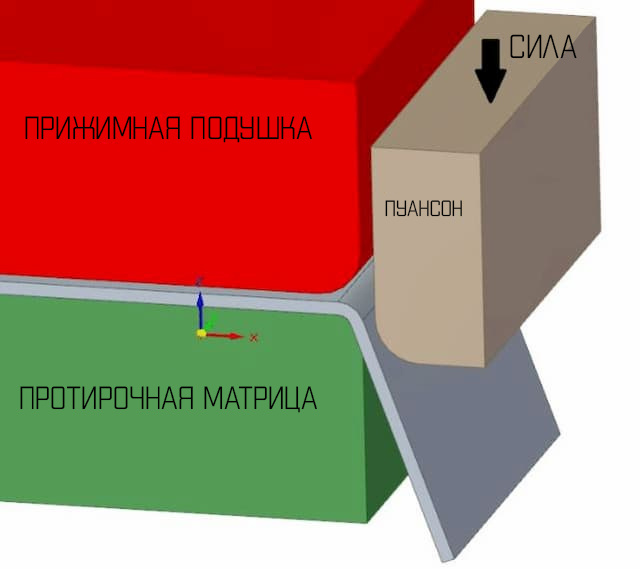

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

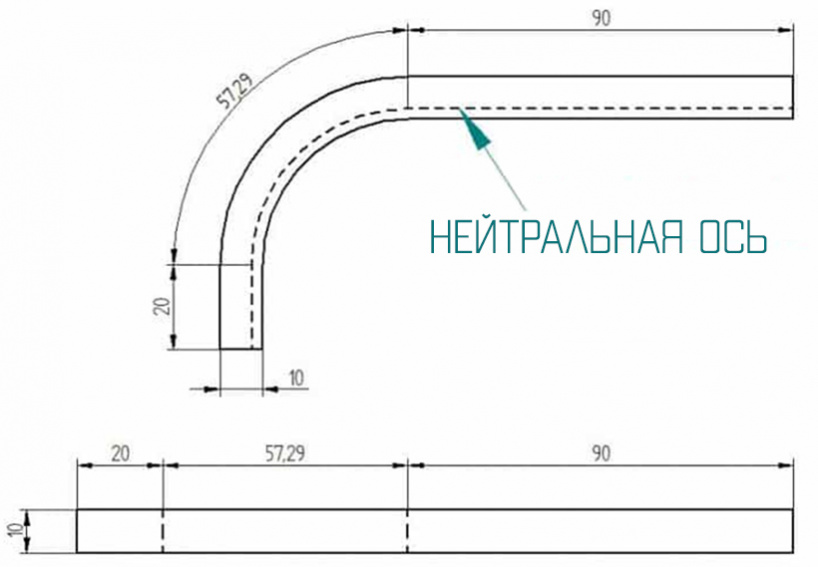

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

PCBWay: основы обработки листовых металлов

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

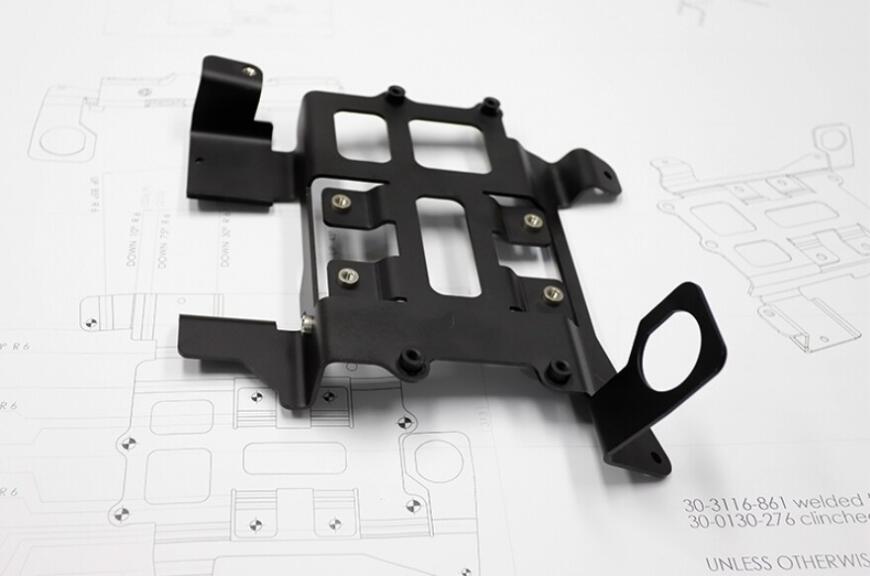

Штамповка, гибка, вырубка и другие методы формования листовых металлов находят широчайшее применение в производстве самой разной техники. В этой статье мы поделимся некоторыми моментами, которые необходимо учитывать на этапе проектирования изделий из листовых металлов.

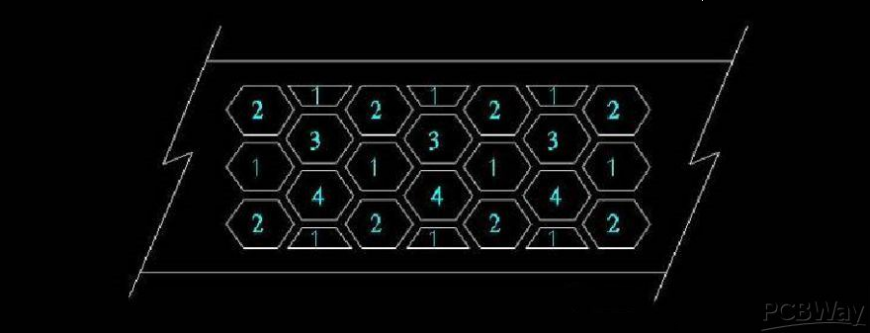

Пробивка листового металла

1. При изготовлении перфорированных листов желательно, чтобы расстояние между краями соседних отверстий было не меньше, чем полторы толщины листа, в противном случае возрастает риск повреждения матрицы, а это дополнительные расходы на ремонт. Если требуются меньшие расcтояния, необходимо использовать пробивку с неполным диаметром и дальнейшую механическую обработку.

Круглые отверстия дают самую высокую прочность и простоту изготовления матриц, но наименьшую относительную площадь пробивки. Квадратные отверстия дают максимальную относительную площадь пробивки, но углы матриц наиболее подвержены износу. Правильные шестиугольные (гексагональные) отверстия, то есть с внутренними углами в 120 градусов, отличаются более высокой прочностью, но меньшей относительной площадью, чем квадратные.

2. При пробивке или вырубке листового металла будут образовываться закругления и облой. По мере износа пуансонов и матриц объемы облоя нарастают до такой степени, что могут вызывать порезы на незащищенных руках, поэтому при пробивке необходимо учитывать направление образования облоя в зависимости от назначения и планируемой установки изделия.

3. В зависимости от процесса — пробивки или вырубки — также необходимо закладывать необходимые допуски с учетом того, что размер и форма отверстий зависят от размера и формы пуансона, а размер и форма вырубки — от размера и формы матрицы.

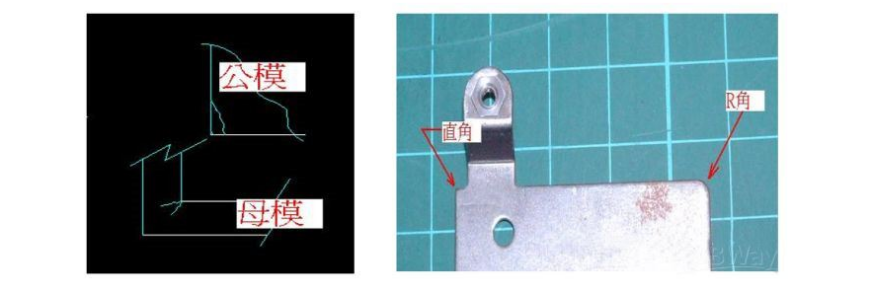

Гибка листового металла

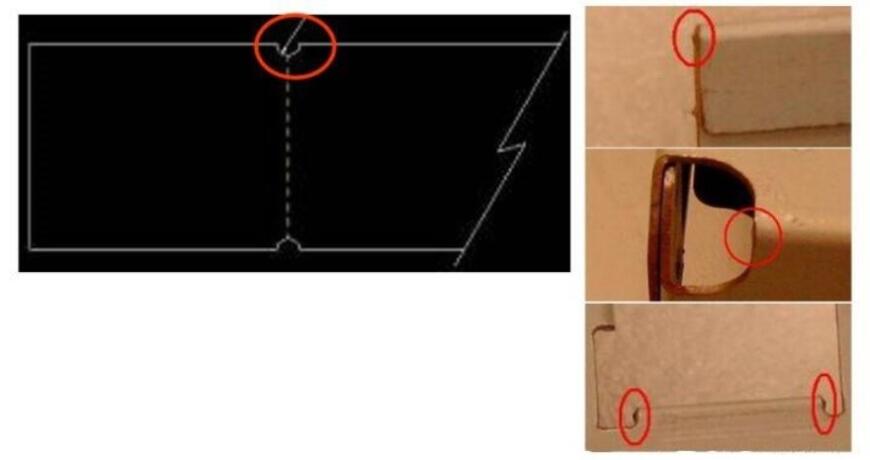

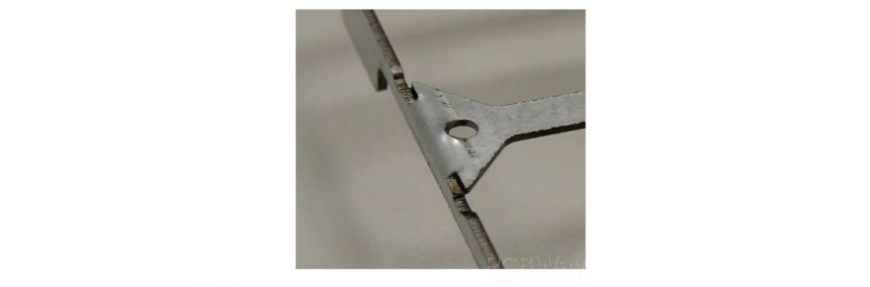

1. После гибки листа по краям на месте сгиба образуются выступы, чей размер напрямую зависит от толщины материала. Во избежание образования выступов можно заранее сделать полукруглые вырезы по краям на линии сгиба. Диаметр вырезов должен быть как минимум в полтора раза больше толщины листа.

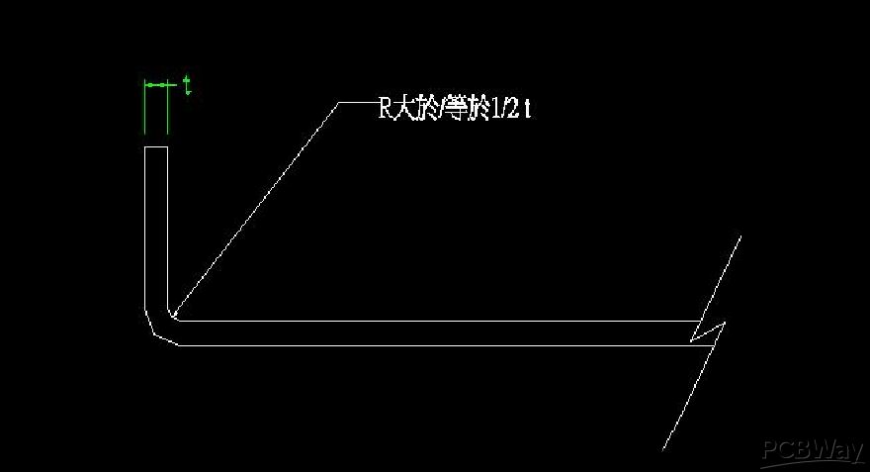

2. Внутренний диаметр сгиба оптимально должен быть равен или превышать половину толщины самого листа.

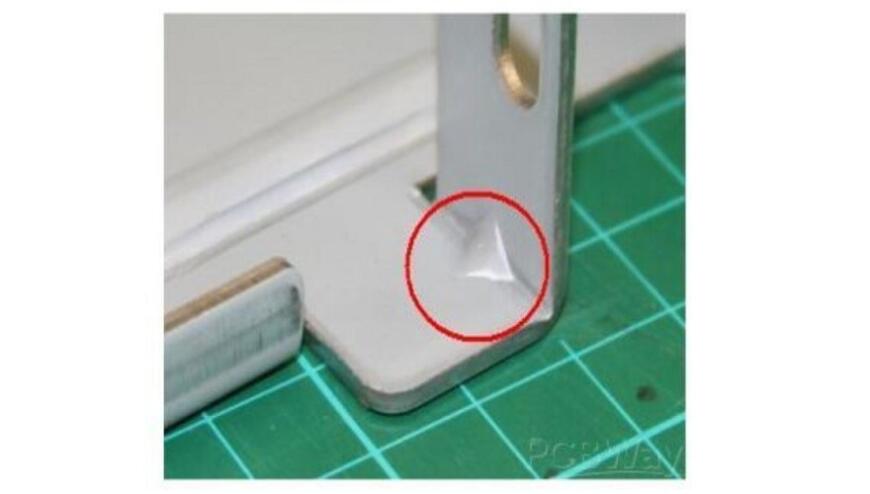

3. Так как листовой металл легко деформируется, угол сгиба можно зафиксировать 45-градусными ребрами жесткости в местах, где они не будут мешать сборке с другими деталями.

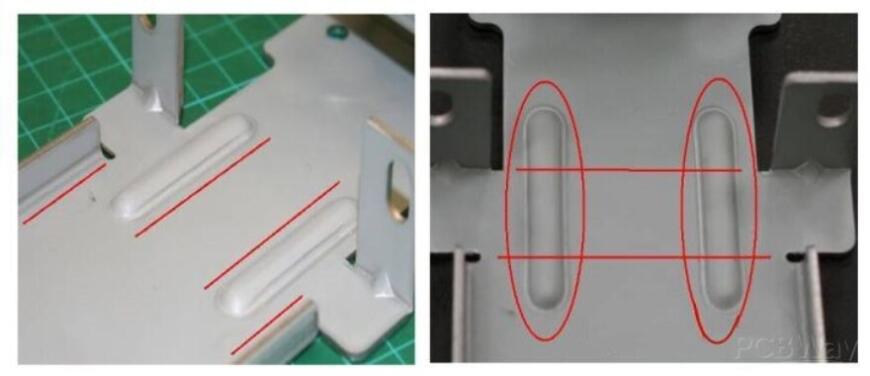

4. Плоские поверхности тоже подвержены деформациям под нагрузками, особенно когда речь идет об узких и длинных деталях. В таких случаях по возможности следует использовать листы, согнутые в L или П-образные профили. Также можно сформовать необходимые ребра жесткости, например в тех случаях, когда сгибание листов в профили по всей длине будет мешать сборке с другими деталями.

5. Во избежание образования облоя в местах сгиба желательно проделывать тонкие прорези, в противном случае может потребоваться дополнительная механическая обработка после сгибания. Длина прорезей должна быть равна или превышать полторы толщины листа. Не забывайте соблюдать минимальный внутренний радиус сгиба, так как матрицы с прямыми и острыми углами более подвержены растрескиванию.

6. Плавные сгибы также предпочтительны в целях безопасности, если только дизайн не требует прямых углов с острыми кромками на сгибе.

7. Загибание кромок разделяется на одно- и двухстороннюю бортовку. Двухсторонняя предпочтительна, если имеются повышенные требования к точности. Высота загнутой кромки в идеале должна быть не менее 3 мм, иначе возможны нестабильные результаты.

8. При сгибании кромок внутренние выступы не должны располагаться слишком близко к линии сгиба. Минимальное рекомендуемое расстояние — 10 мм, в противном случае радиус в этом месте будет выше, чем по остальной длине сгиба из-за неспособности проработать пуансоном участок под выступом. Если соблюдение этого условия не представляется возможным, образования выпуклости можно избежать предварительной вырубкой отверстия необходимой длины на линии сгиба под выступом.

9. Отверстия в кромках при отбортовке должны располагаться как минимум в трех миллиметрах от линии сгиба, иначе вероятна деформация кромок самих отверстий. При слишком близком расположении можно избежать деформаций, предварительно пробив на участке линии сгиба под отверстием щель аналогичной отверстию длины и шириной в полторы толщины сгибаемого листа.

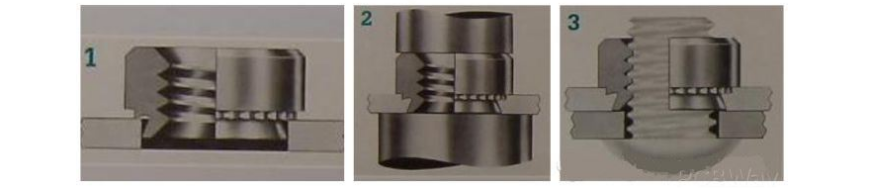

Резьбовые отверстия

Обычно используются три способа создания резьбовых отверстий:

1. Можно пробить или наметить отверстие на плоскости, а затем использовать саморез. В таких случаях лучше всего подходят саморезы с треугольной резьбой, менее склонные к сдиранию и с более высоким запирающим усилием.

Если используется саморез диаметром 3 мм, диаметр отверстия должен быть 2,4-2,5 мм.

Если используется саморез диаметром 4 мм, диаметр отверстия должен быть 3,4-3,5 мм.

2. Можно пробить отверстие, а затем нанести резьбу метчиком, обычно M3 или M4. Если диаметр метчика 4 мм, диаметр отверстия перед нанеcением резьбы должен быть не выше 3,6 мм.

Если толщина листа невелика, порядка 1-1,2 мм, вместо пробивки отверстие желательно отбортовать для лучшего сцепления: при толщине в 1,2 мм резьба M3 даст всего два с половиной шага, а такую резьбу легко сорвать.

3. Можно пробить отверстие и установить резьбовую заклепку. Диаметр отверстия стоит подбирать по рекомендациям производителей гаечных заклепок. Установка таких крепежей — трудоемкая задача, поэтому на большинстве крупных профильных производств для соединения листовых металлов используются обычные заклепки.

Сборка шасси из листового металла

При точечной сварке шасси необходимо заранее точно подогнать соединяемые детали с помощью разметки, установочных штифтов или других приспособлений. При сборке с помощью винтов или шпилек дополнительные средства, как правило, не требуются, так как на деталях уже имеются совпадающие отверстия. В то же время стоит помнить, что зачастую отверстия имеют продолговатую форму для точной подгонки, которую необходимо выполнять перед затягиванием крепежных элементов.

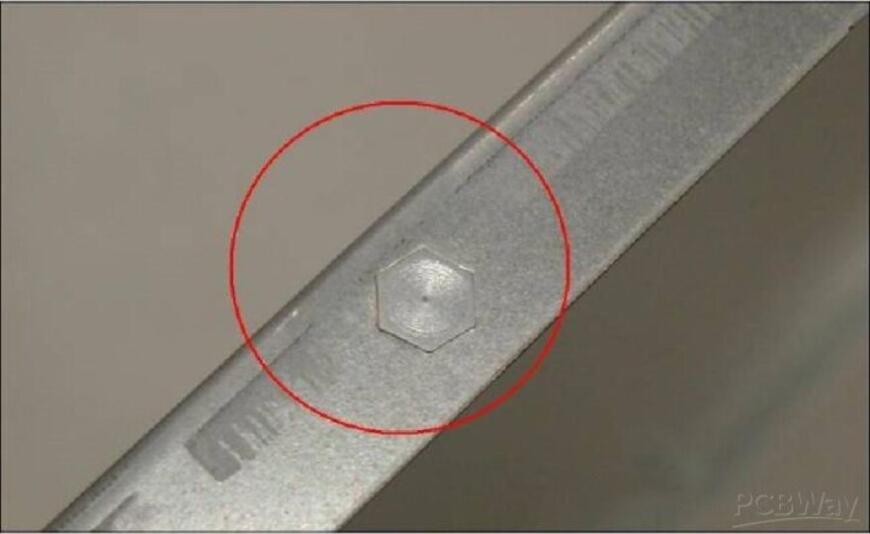

Перед раскройкой деталей шасси желательно заранее продумать нанесение маркировки. Можно нанести разметку — это просто и дешево, но тогда шильдик будет выступать над поверхностью и легко царапаться. Второй вариант — чеканка углубления под форму шильдика с допуском примерно в 0,3 мм. Так или иначе, рекомендуется предусмотреть защиту от дурака — скос на одном из углов шильдика и разметки или углубления, чтобы во время сборки кто-нибудь не установил табличку вверх ногами.

Внутренние стенки не только повышают прочность конструкции, но и могут служить основой для крепления различных компонентов, например вентиляторов. Пластиковые крепежи в местах соединения внутренних стенок с корпусом использовать нежелательно, так как они помешают выполнять дополнительные роли экранирования и шумозащиты.

Как заказать услуги по работе с листовыми металлами

PCBWay делает услуги промышленного прототипирования максимально доступными всем желающим, опираясь на богатый опыт а прототипировании и производстве печатных плат, а также постоянно модернизируя оборудование в сторону повышения качества и производительности.

Оформить заказ можно через удобный сайт: например, если вам требуется штамповка, необходимо лишь заполнить форму, выбрать необходимые параметры и залить CAD-файлы.

Партнерский материал

Подпишитесь на автора

Две скрытые возможности в работе с листовым металлом в КОМПАС-3D

Все мы увлекаясь работой часто упускаем из виду простые с виду вещи, которые могли бы улучшить нам жизнь. Инженер, работая с инструментами в КОМПАС-3D, часто может не знать или забыть какие-то мелочи, которые сократили бы затраты его времени на повторение тех или иных действий. В этом уроке мы расскажем о двух скрытых возможностях в работе с листовым металлом в популярной САПР КОМПАС-3D. Первая возможность — способ обойти отсутствие в КОМПАС-3D такого важного инструмента как “Преобразовать в листовую деталь” который есть в SOLIDWORKS. Вторая возможность — дополнительная библиотека для работы с развертками в листовом металле.

Преобразование в листовую деталь

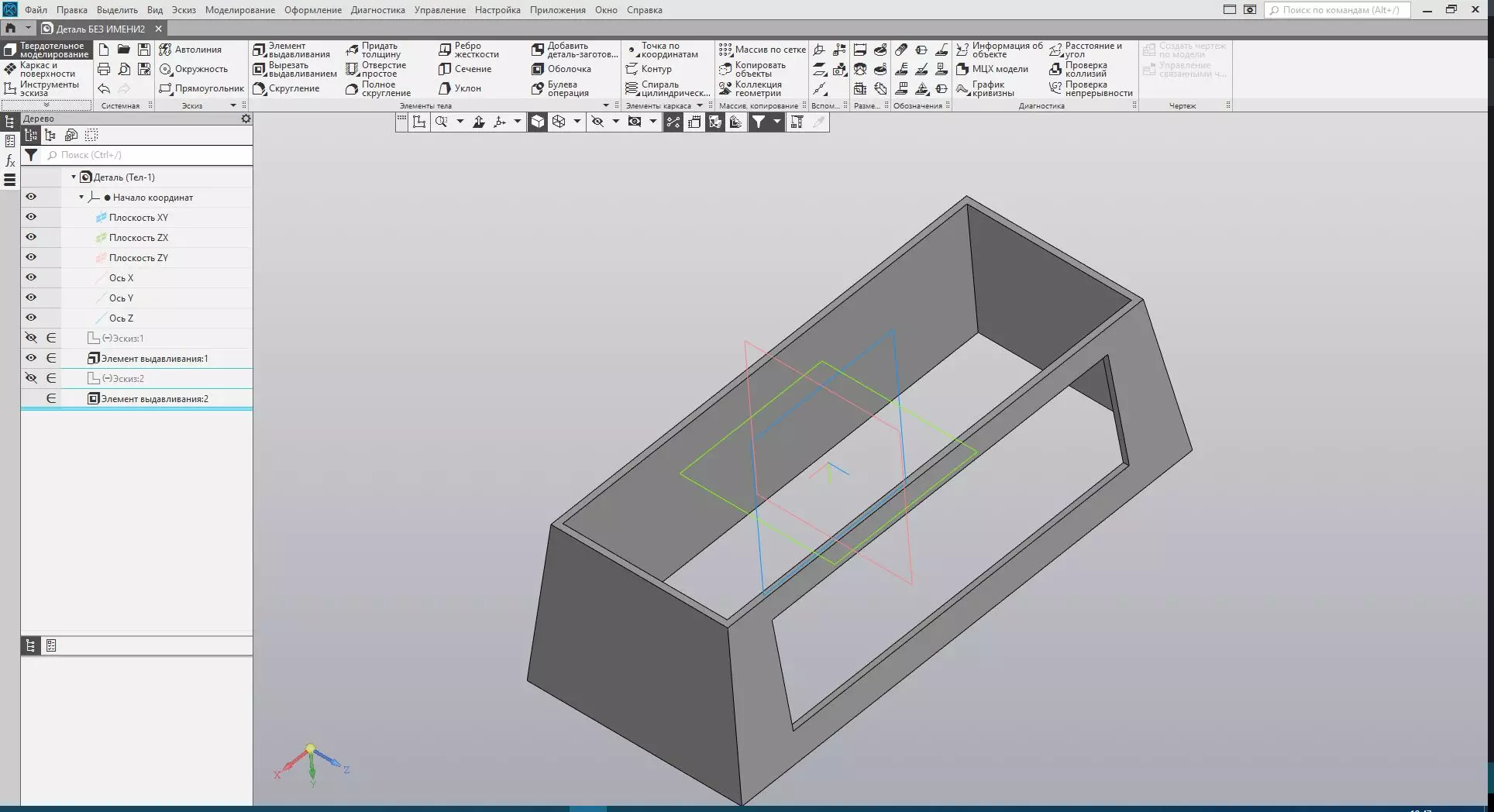

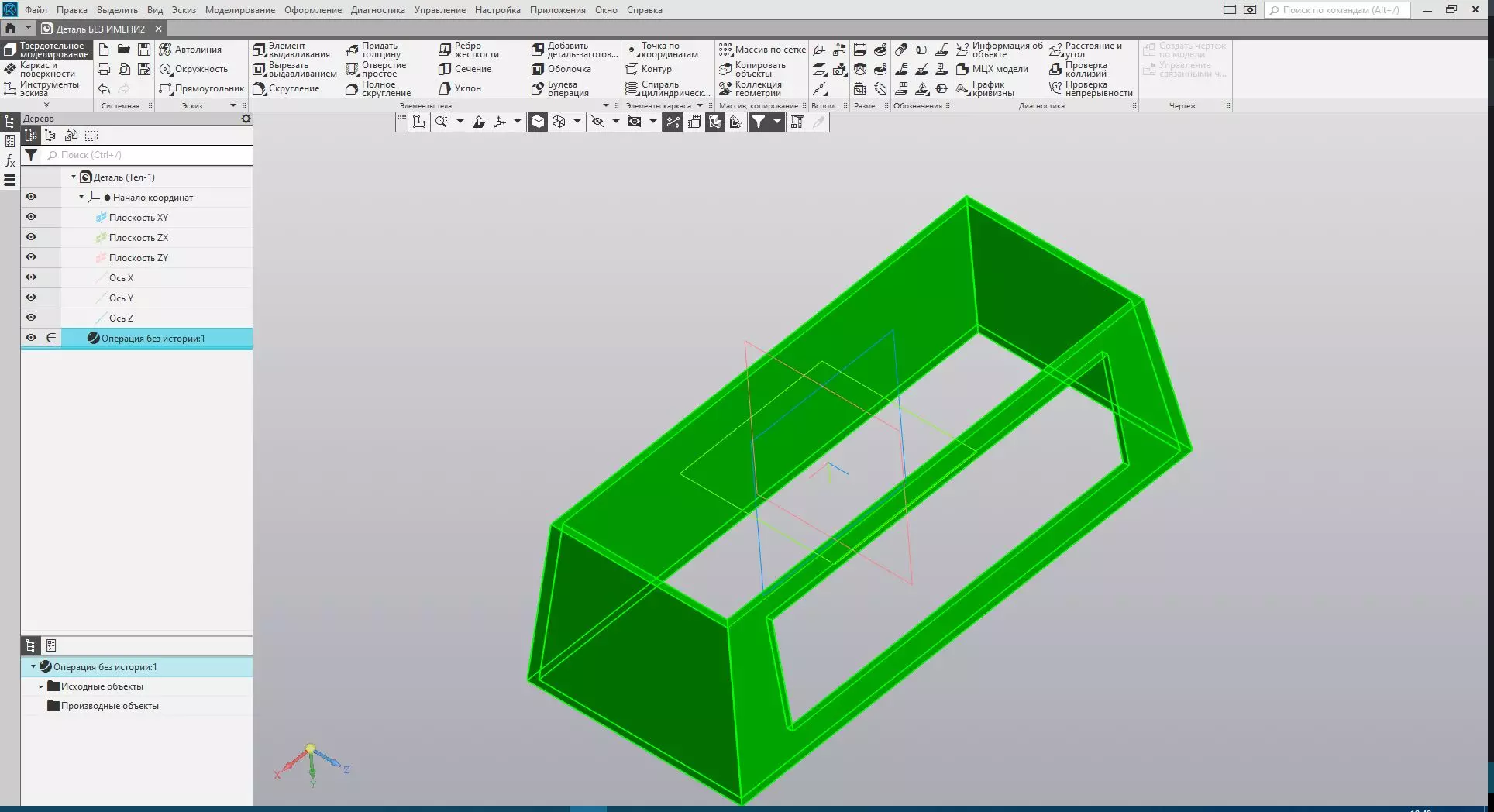

Ситуация — есть деталь, сделанная инструментами обычного 3D моделирования. Задача — переделать деталь в листовое тело.

К сожалению, в КОМПАС-3D нет такой полезной функции как «Преобразовать в листовую деталь» которая есть в SOLIDWORKS. Но из этой ситуации легко найти выход.

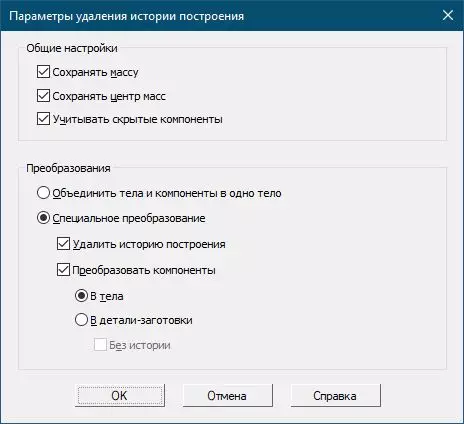

Первый шаг — в меню Правка выбрать пункт Удалить историю построения.

Параметры удаления истории построения

Далее в выпавшем окне настроить параметры удаления истории построения. После этого получим следующую картину — операция без истории.

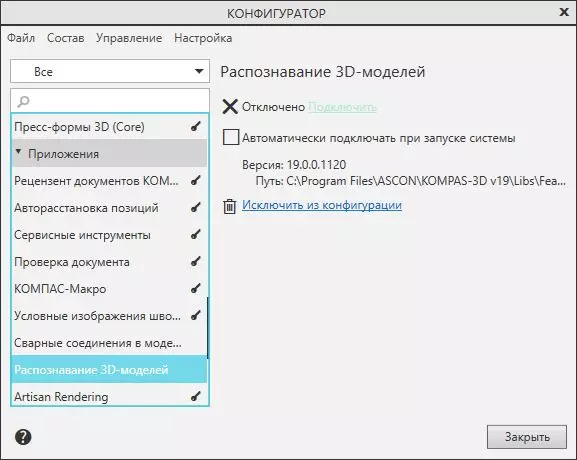

После этого необходимо подключить библиотеку распознавания 3D моделей. Подключить ее можно в конфигураторе библиотек во вкладке приложения.

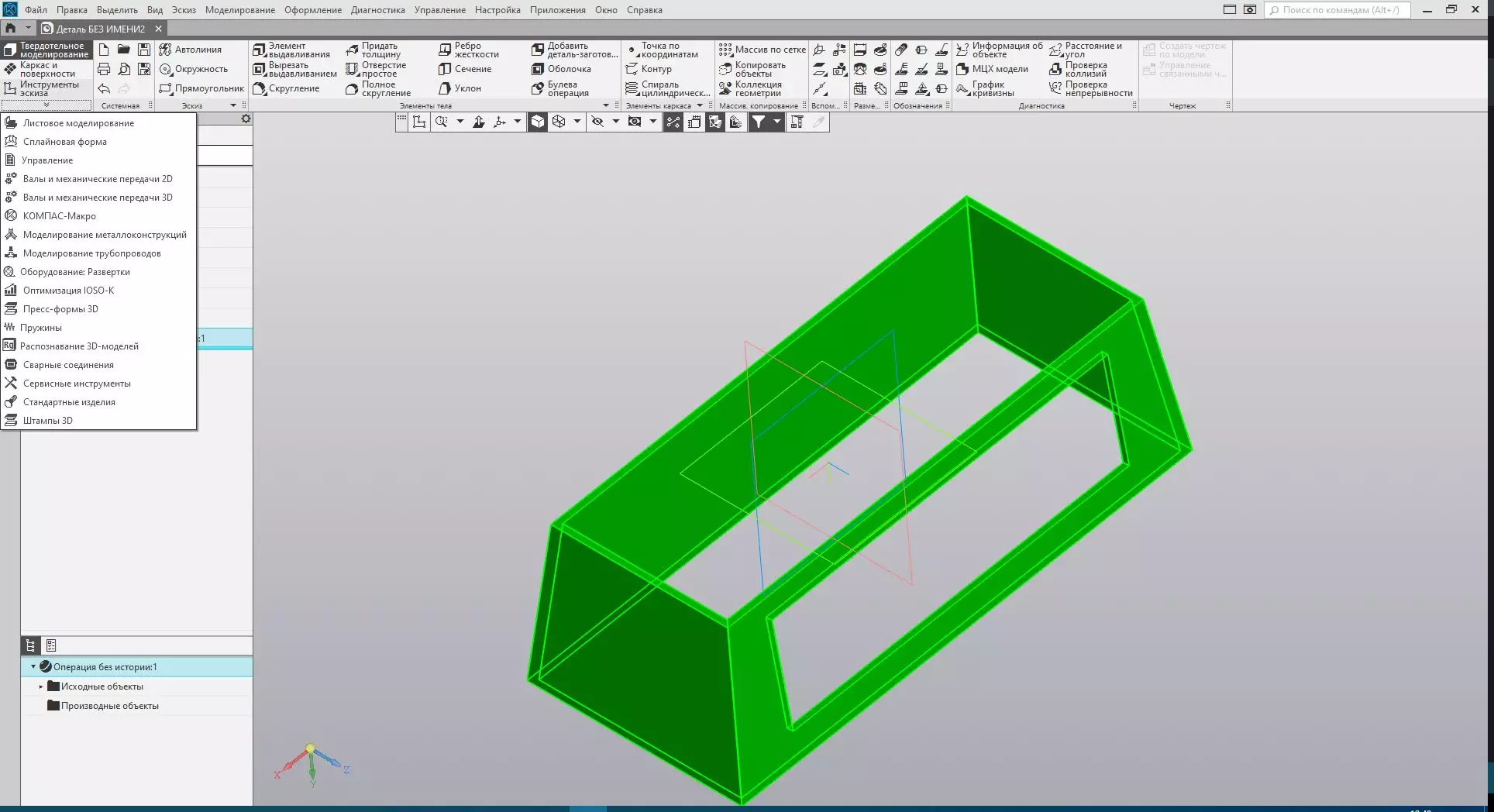

Далее, подключив эту библиотеку и перейдя в нее можно настроить параметры распознавания моделей.

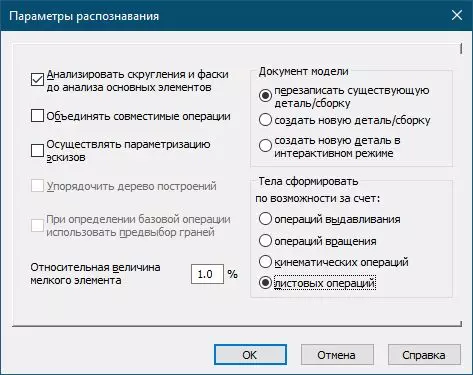

В параметрах распознавания можно выбрать настройку формирования тела по возможности за счет листовых операций. Если конфигурация тела позволит — новое распознанное тело будет построено с помощью листовых операций.

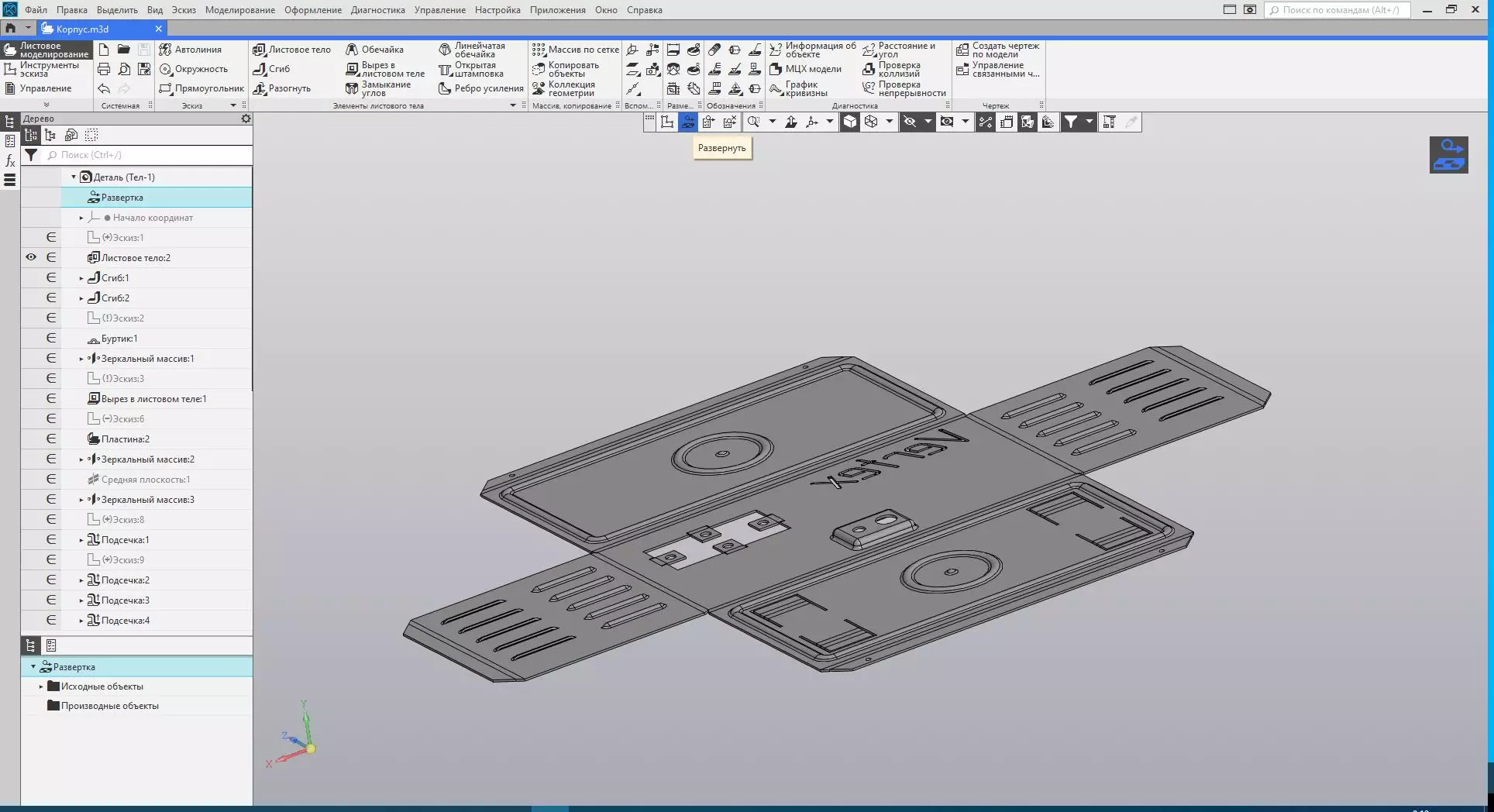

Оборудование: развертки

При работе с листовым металлом в КОМПАС-3D само собой разумеющейся операцией является развертка, по виду которой можно построить чертеж развертки через стандартную команду Чертеж из файла.

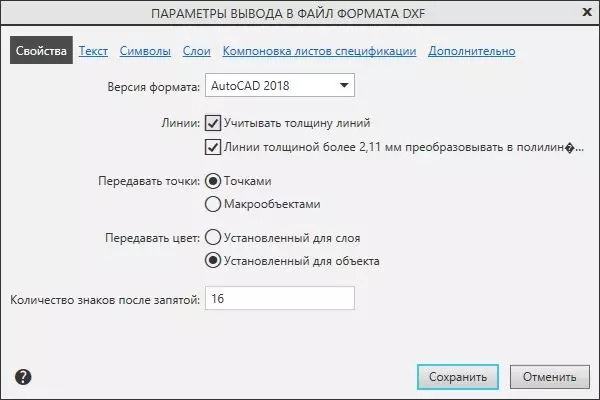

Не все знают что в КОМПАС-3D есть дополнительная библиотека, расширяющая возможности работы с развертками и экспортом разверток в DXG.

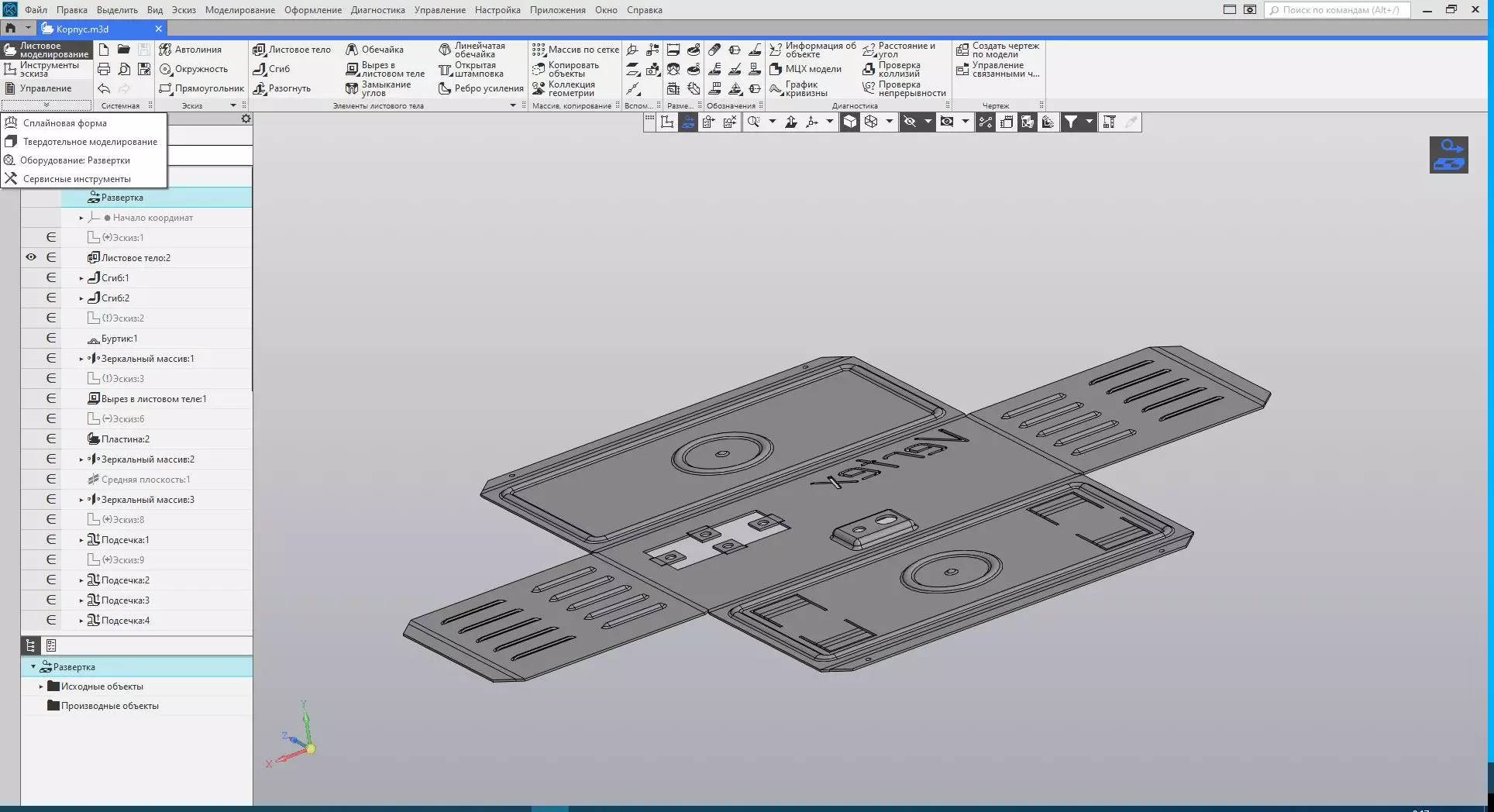

Подключается эта библиотека в конфигураторе. Оборудование: Развертки находится во вкладке оборудование.

Подключив библиотеку можно перейти в нее и настроить. Можно настроить параметры вывода разверток в чертежи DXF.

Эта библиотека позволяет быстро выводить в чертежи DXF не только развертки, но и эскизы отдельных граней листового тела.

Подводя итоги можно отметить что даже опытные пользователи САПР могут не знать всех особенностей работы в любимой программе. Пара простых советов могут расширить границы взаимодействия с САПР, сэкономить немного времени на простых операциях и хоть немного, но улучшить жизнь инженеру.

Работа с листовым металлом в SOLIDWORKS

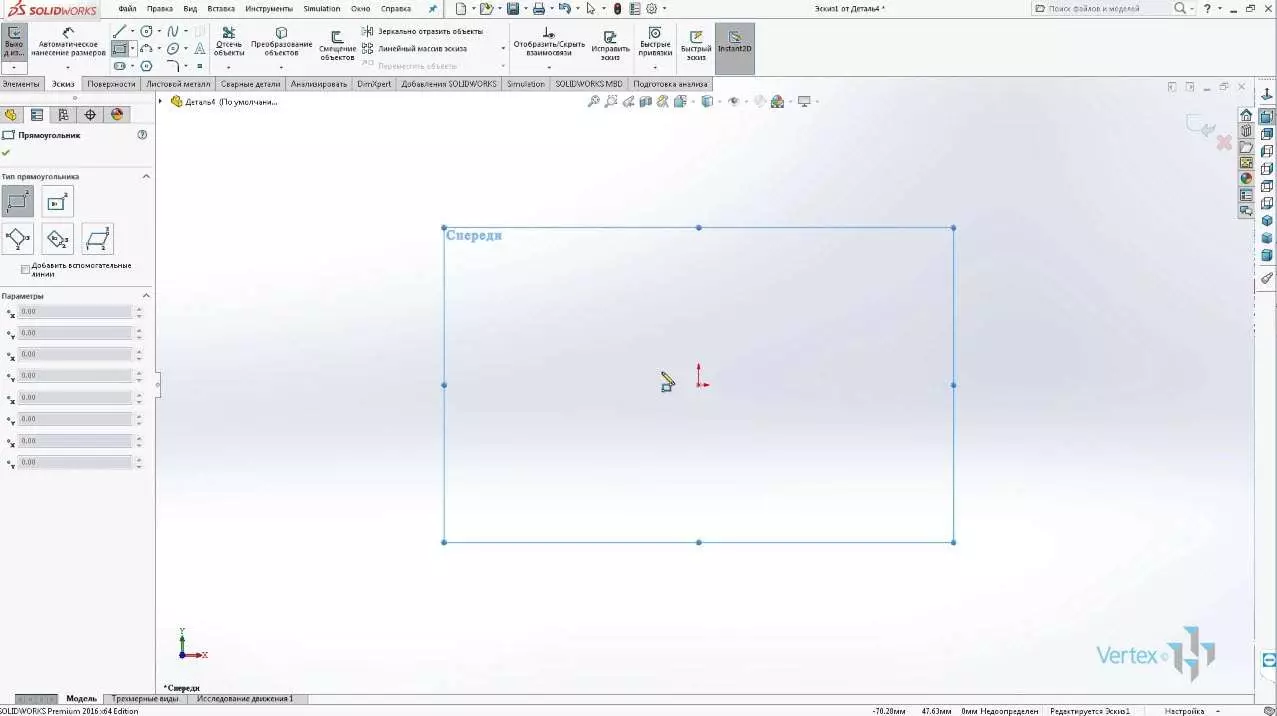

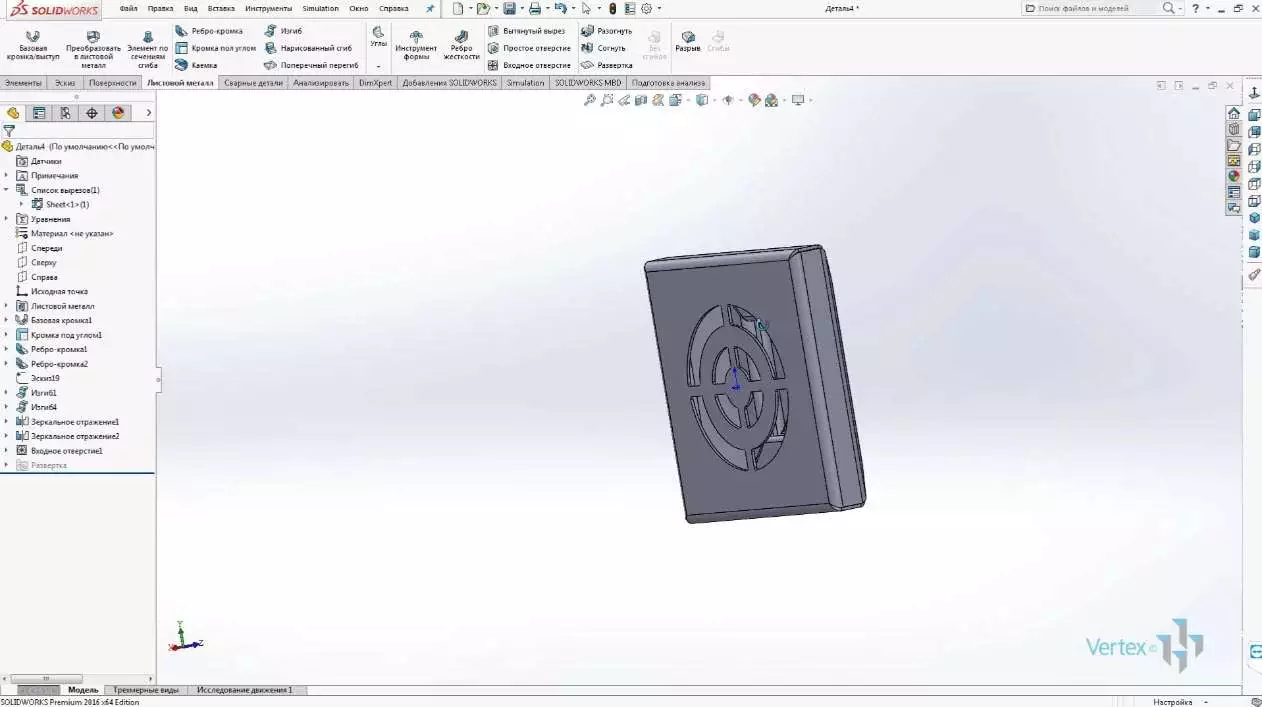

В данном видео уроке рассмотрим работу с листовым металлом в SOLIDWORKS на примере создания детали «Короб с вентиляционным отверстием».

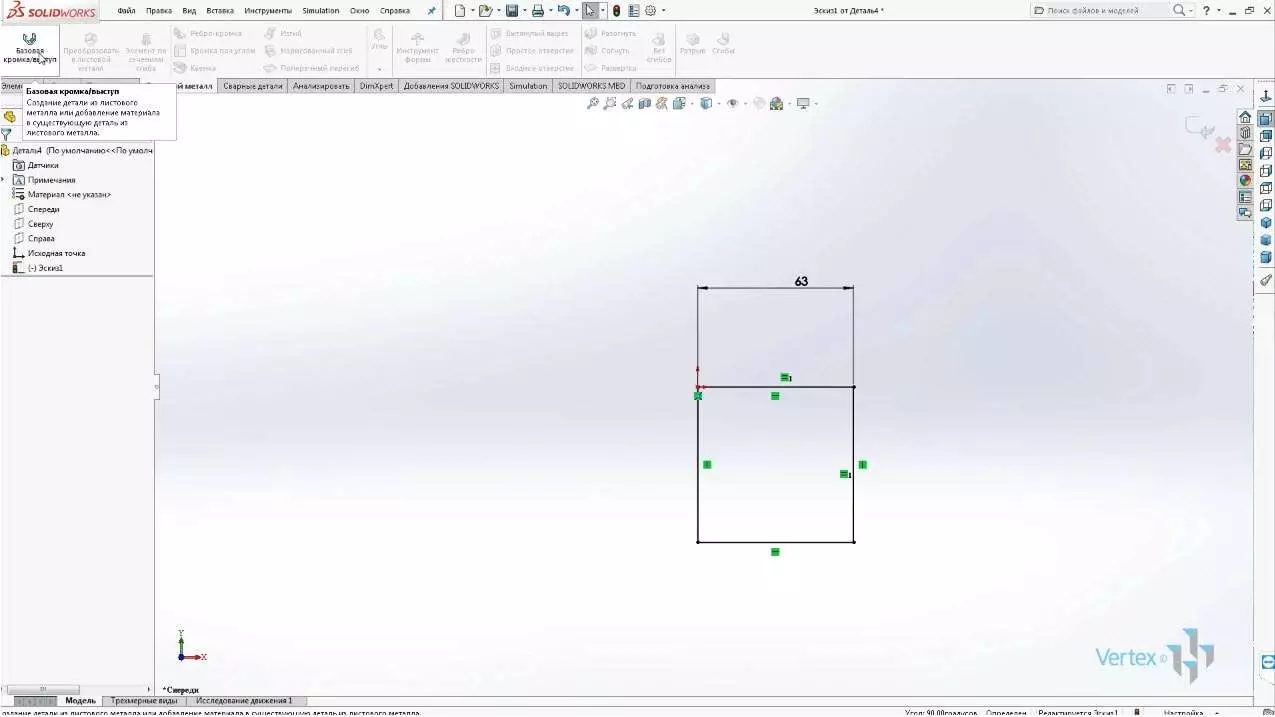

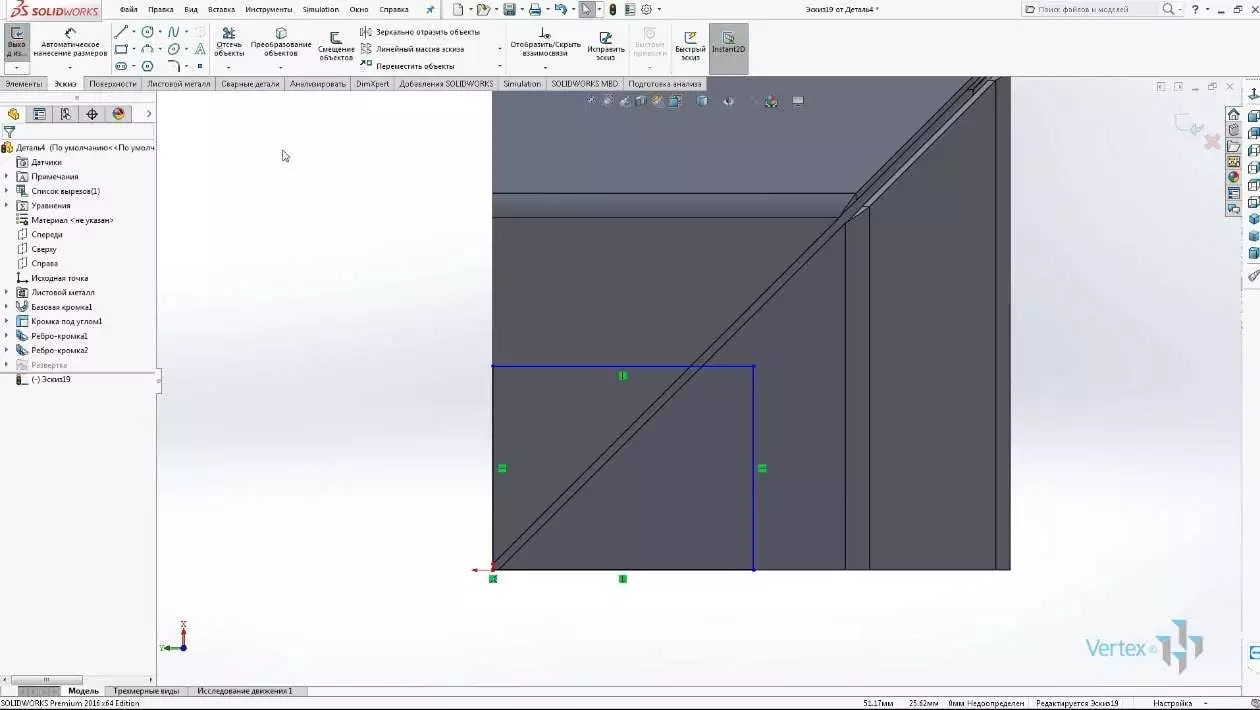

На плоскости Спереди создадим эскиз, который будет являться четвертью будущей детали.

На вкладке Листовой металл воспользуемся элементом Базовая кромка/выступ.

Толщину листового металла введем 1,5 мм, допуск сгиба оставим Коэффициент K и зададим значение 5. Это будет означать, что длина в плоском состоянии будущей детали будет рассчитываться по средней линии толщины детали.

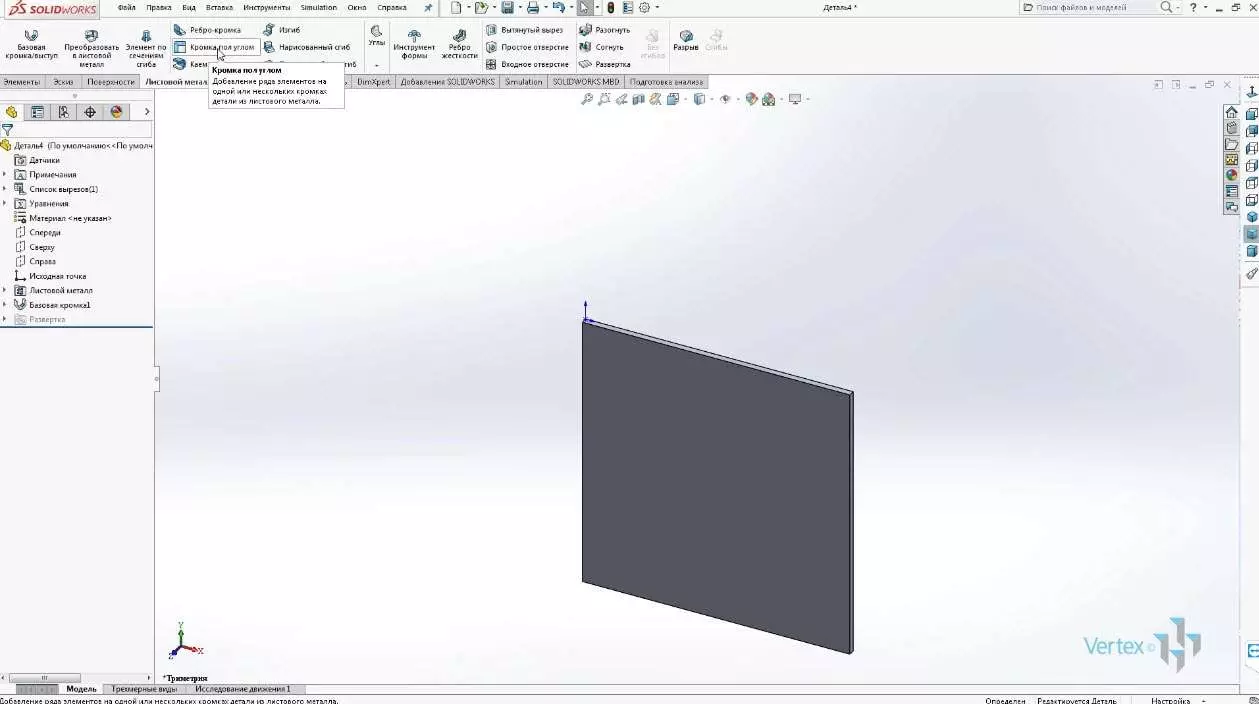

Далее воспользуемся элементом Кромка под углом. Для создания плоскости для эскиза выберем верхнюю грань существующей детали.

Для создания эскиза будущей кромки, перейдем в плоскость создания эскиза.

После выхода их эскиза появится предварительный просмотр создаваемой кромки.

Выберем дополнительную смежную кромку.

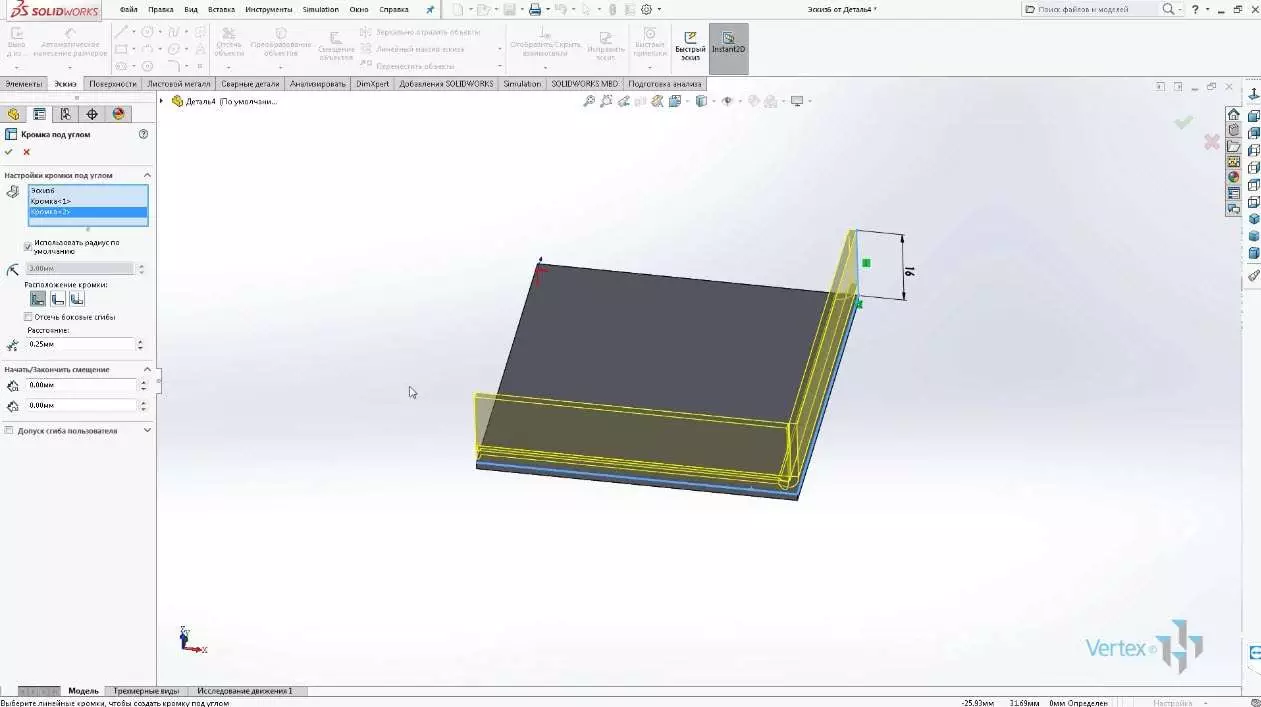

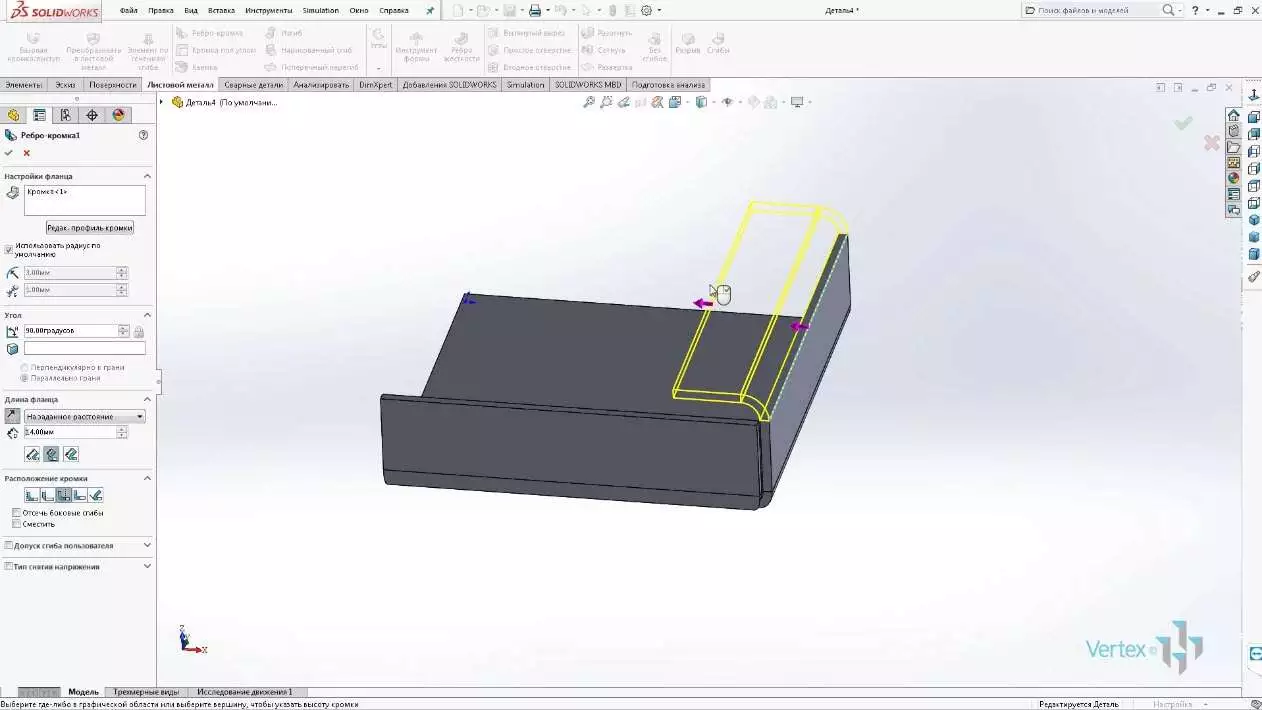

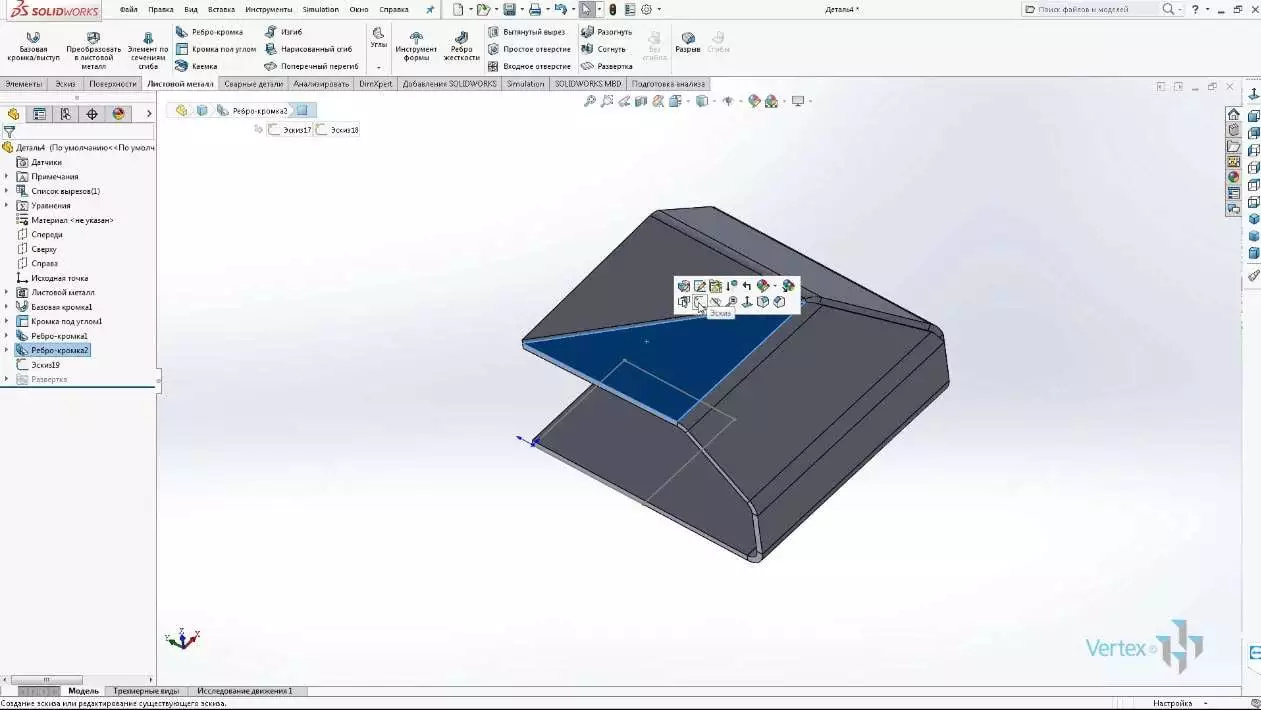

Далее воспользуемся элементом Ребро-кромка.

Выберем место для создания будущих кромок, вторым щелчком левой кнопки мыши укажем направление создания будущей кромки, укажем вторую смежную кромку.

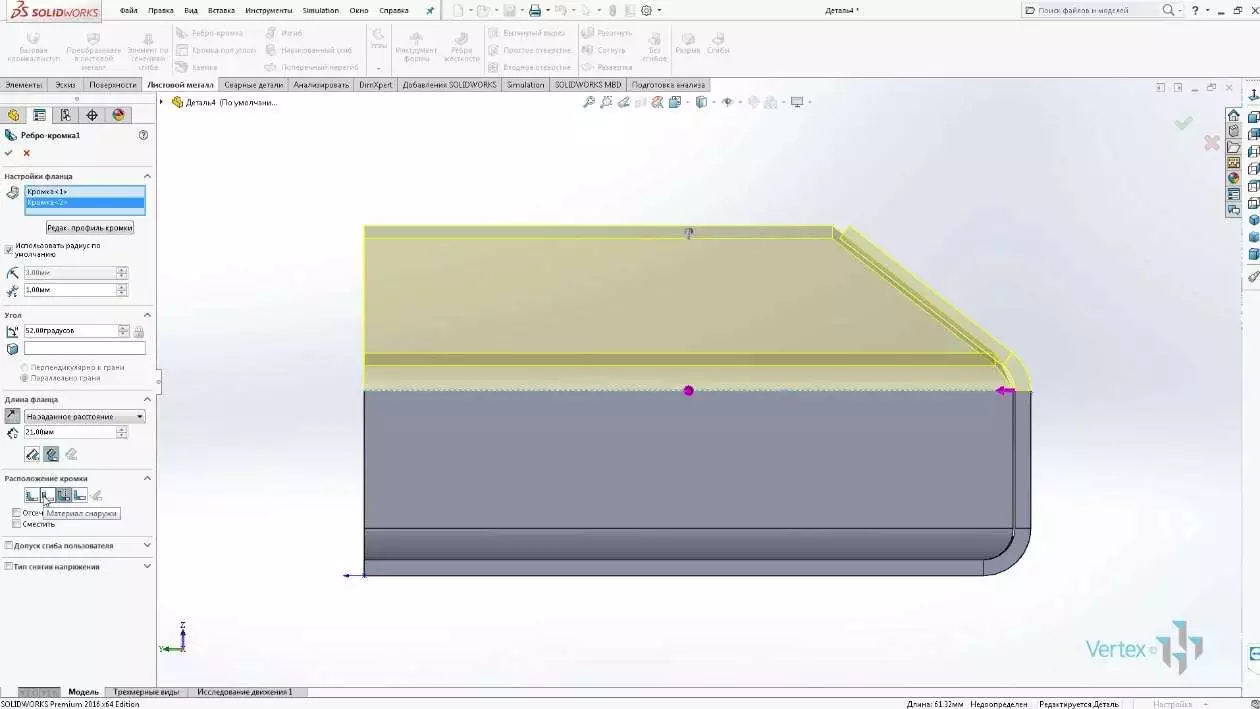

В поле раздела настройки фланцев в графической области укажем расстояние зазора – 1 мм, угол – 52° градуса, длина фланца – 21 мм.

В Расположение кромки поставим – Материал снаружи.

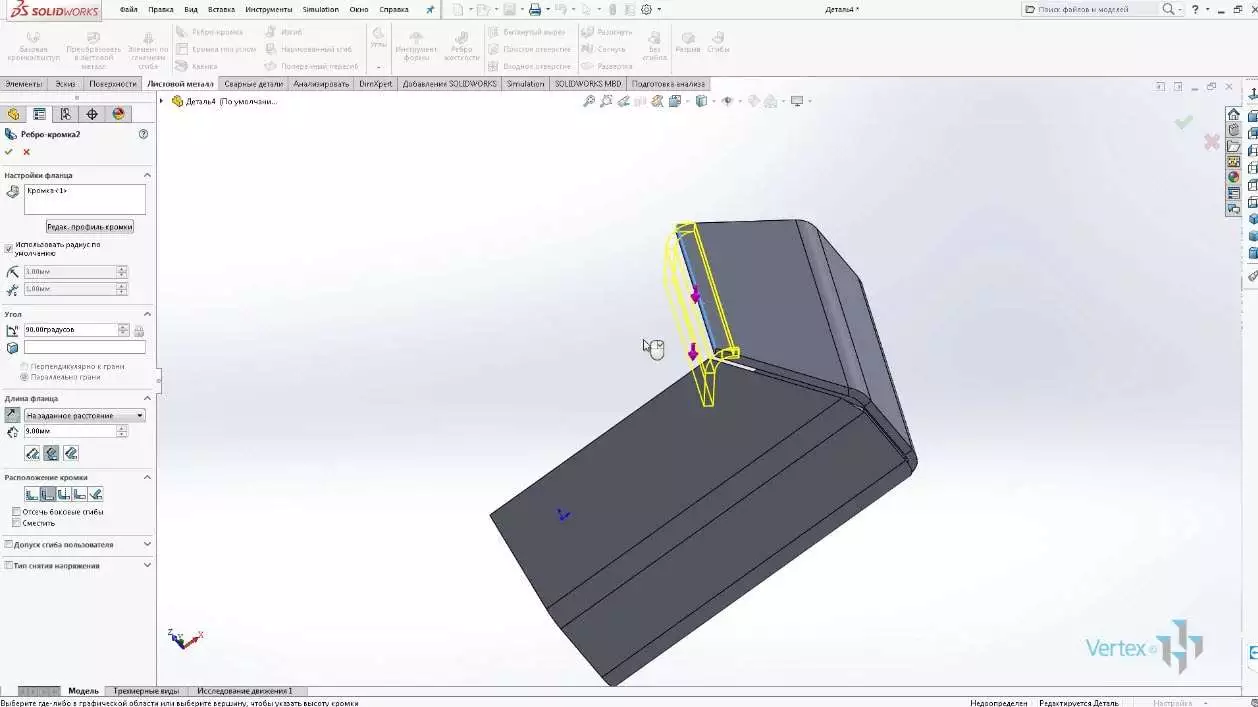

Снова активируем команду Ребро-кромка.

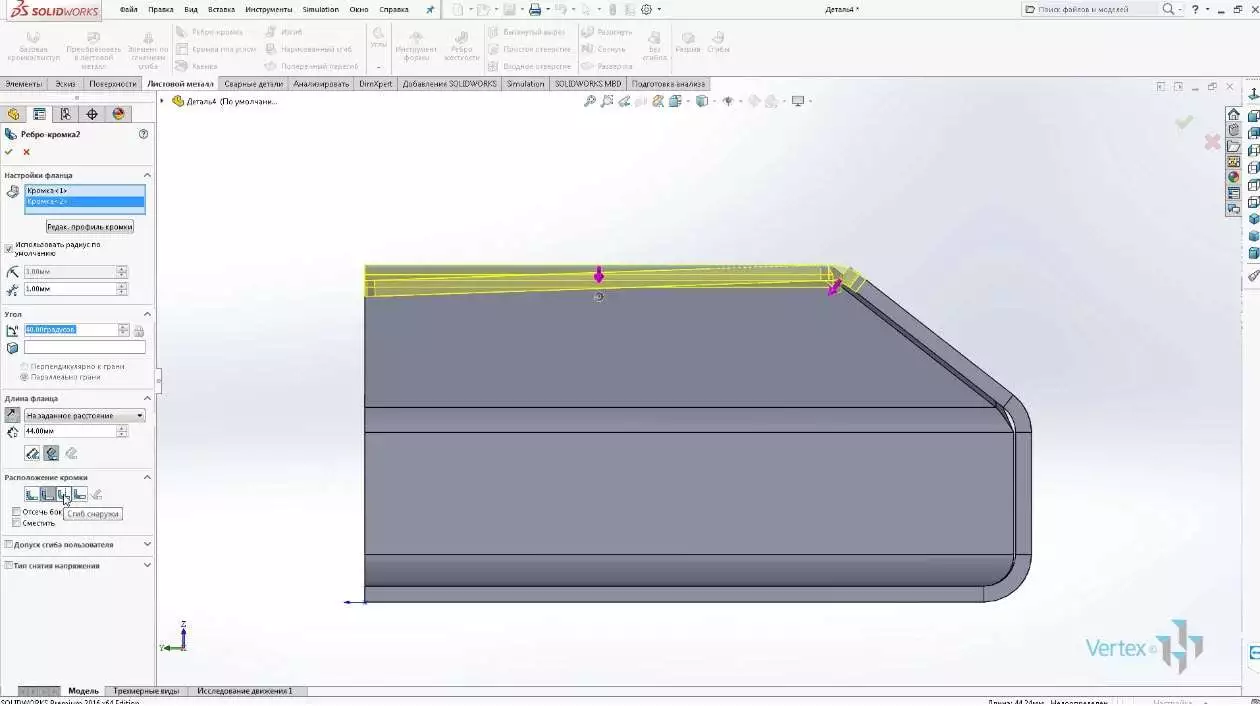

В поле раздела Настройки фланца, выберем кромку. Вторым щелчком левой кнопки мыши выберем направление создания кромки, выберем смежную, угол установим – 44°, расстояние зазора – 1 мм, длина фланца – 44 мм.

Для добавления материала снаружи уже существующей кромки, сменим угол на 40° и Расположение кромки выберем – Сгиб снаружи. Нажимаем ОК.

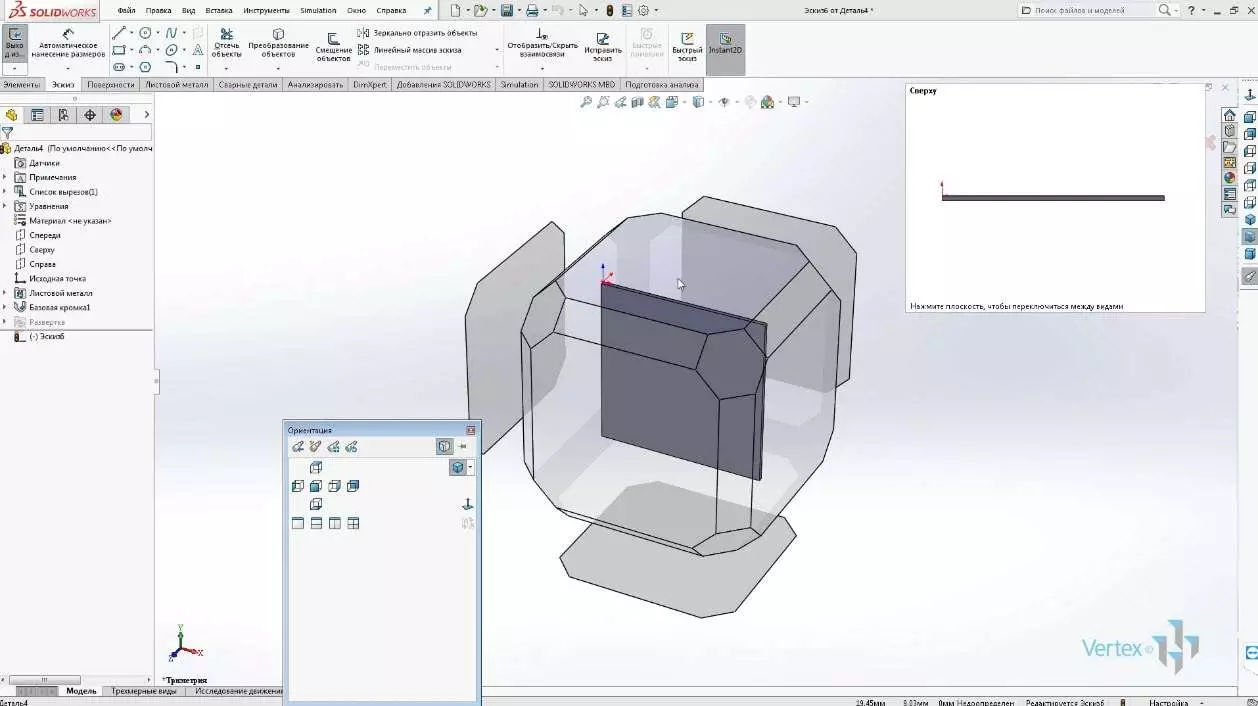

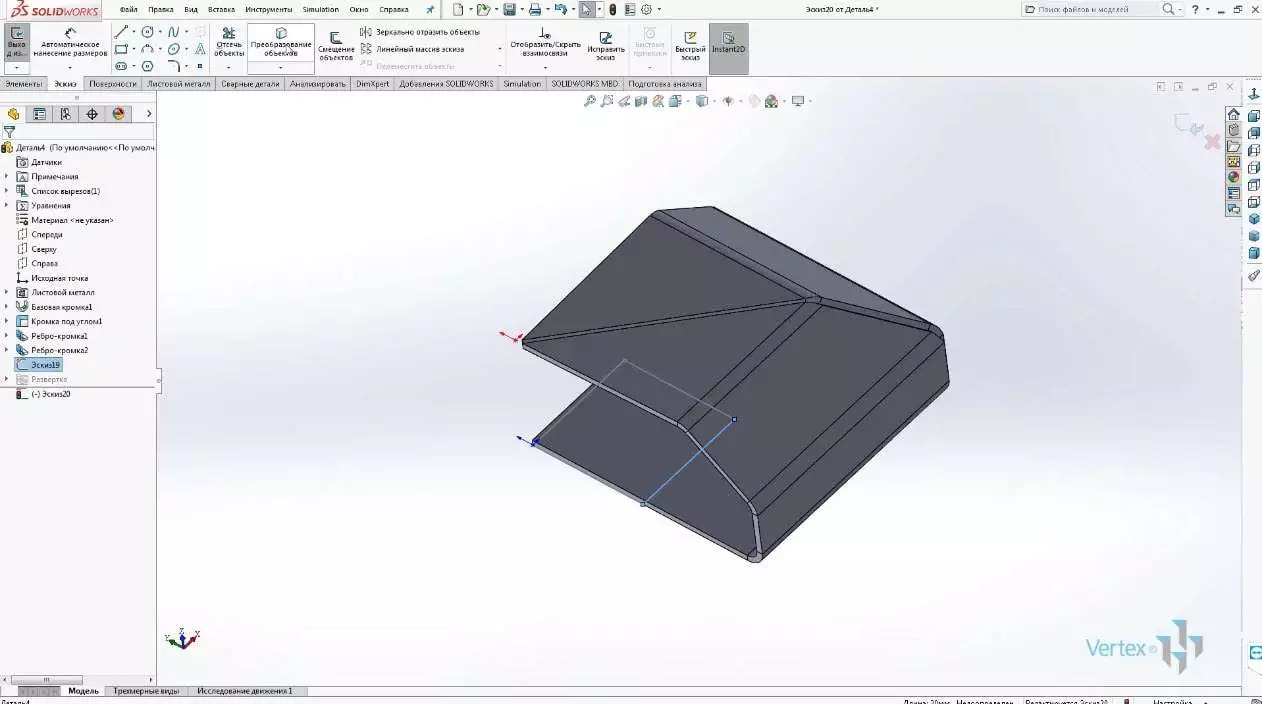

Далее на Вид спереди создадим эскиз, который будет являться вспомогательным эскизом для создания изгибов на детали.

На только что созданной грани создадим изгибы под 90°.

Для этого на существующей грани создадим эскиз и спроецируем линию ранее нарисованного вспомогательного эскиза на вновь создаваемый эскиз.

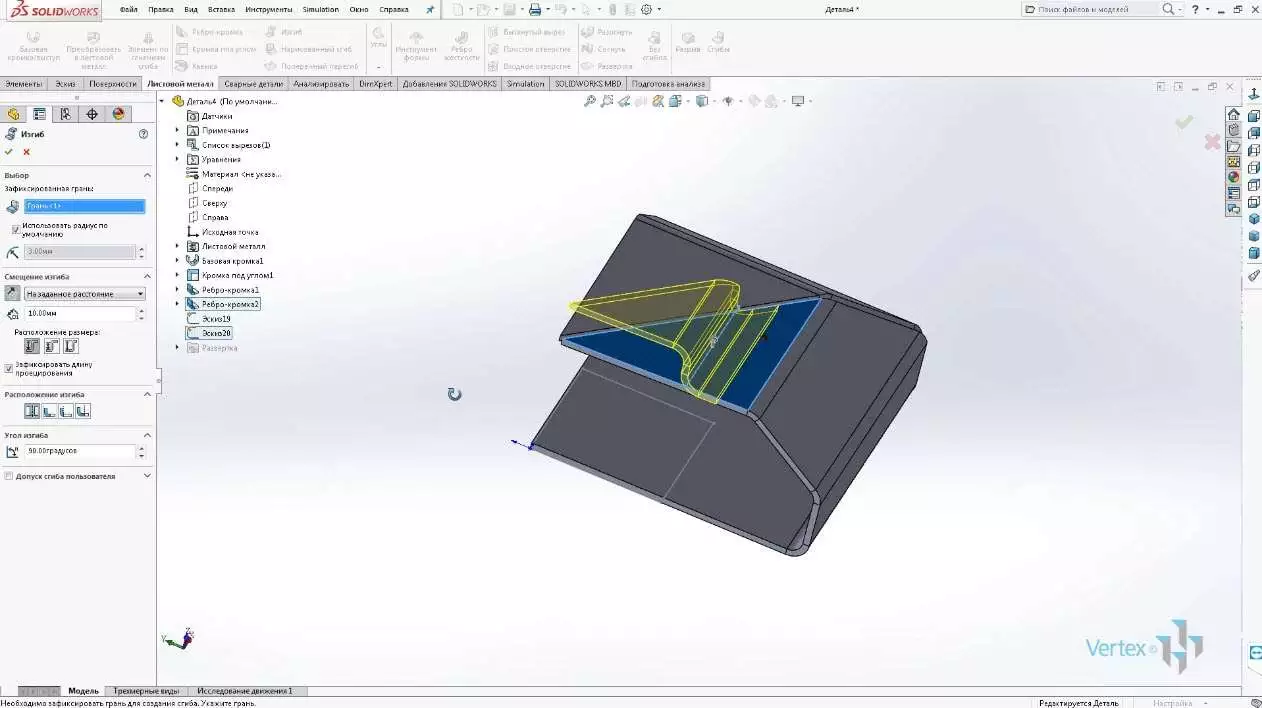

С помощью инструмента Преобразование объекта на вкладке Листовой металл, выберем элемент Изгиб.

В Дереве конструирования выберем необходимый для использования существующий эскиз.

В разделе Зафиксированные грани выберем зафиксированную грань.

Расстояние смещения введем – 10 мм, угол изгиба – 90°. Уберем радиус по умолчанию и введем радиус – 1 мм. Нажимаем ОК.

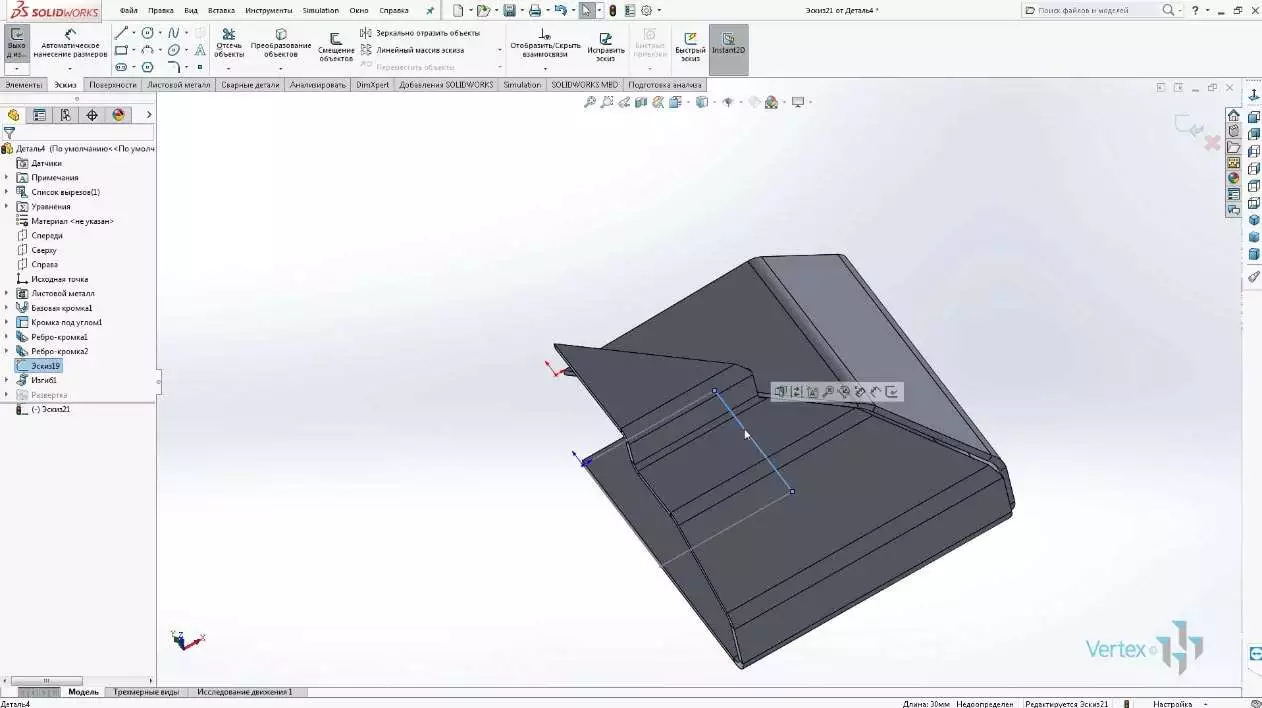

На второй грани проделаем ту же операцию, только воспользуемся другим способом – не создавая эскиз предварительно, а создав эскиз непосредственно уже в команде.

Выберем элемент Изгиб, выберем плоскую грань, на которой необходимо нарисовать линию сгиба и спроецируем из вспомогательного эскиза линию для создания сгиба.

После выхода из эскиза, в разделе Зафиксированная грань выберем зафиксированную грань. Как видим, настройки сохранились из предыдущей команды, поэтому нажимаем ОК.

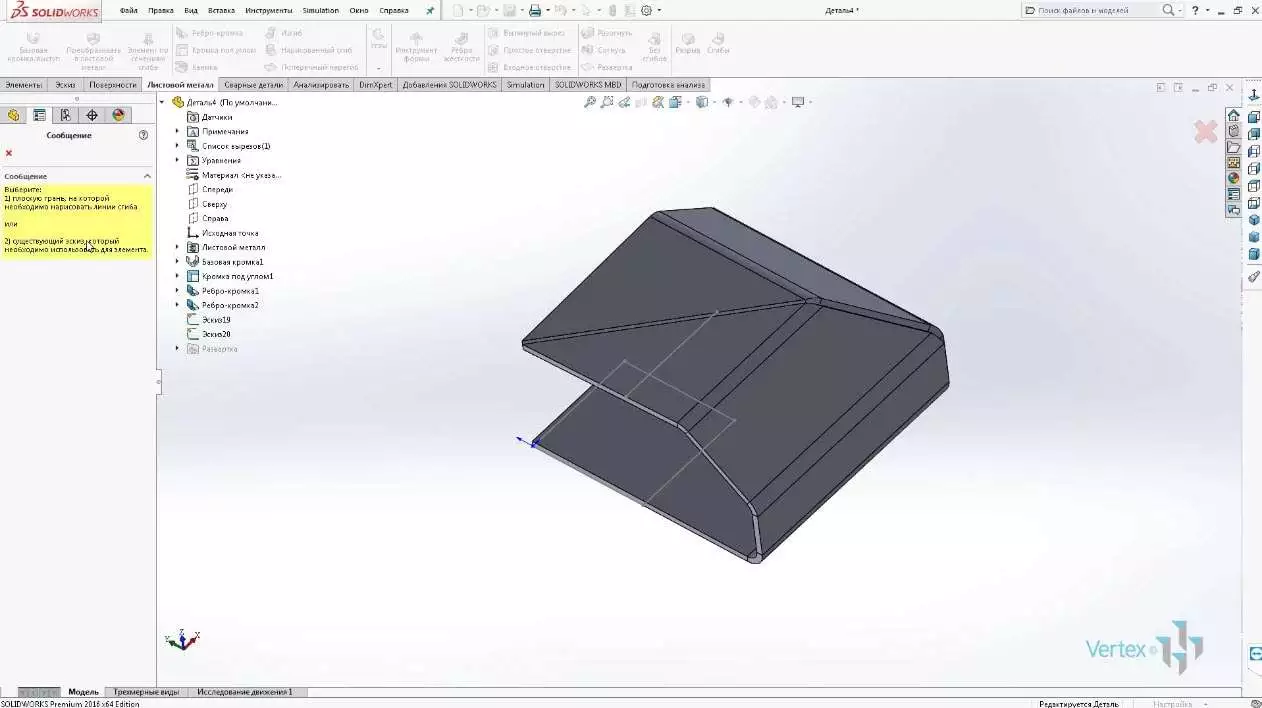

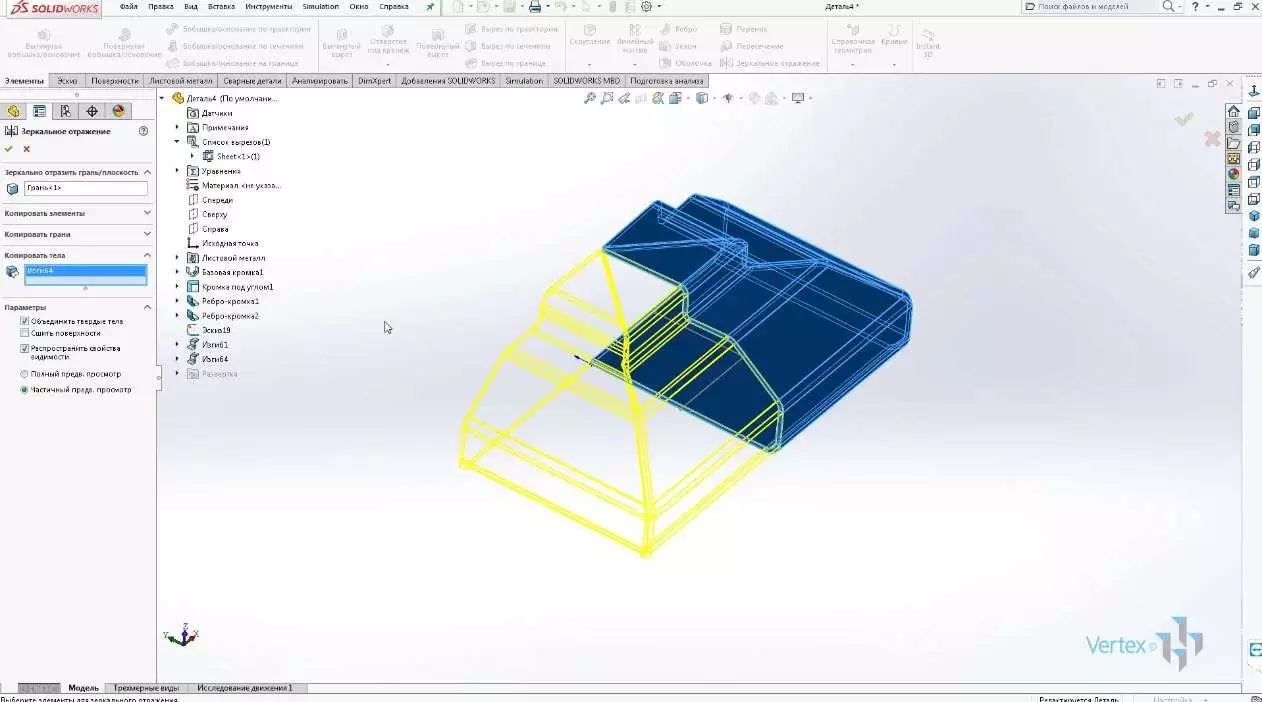

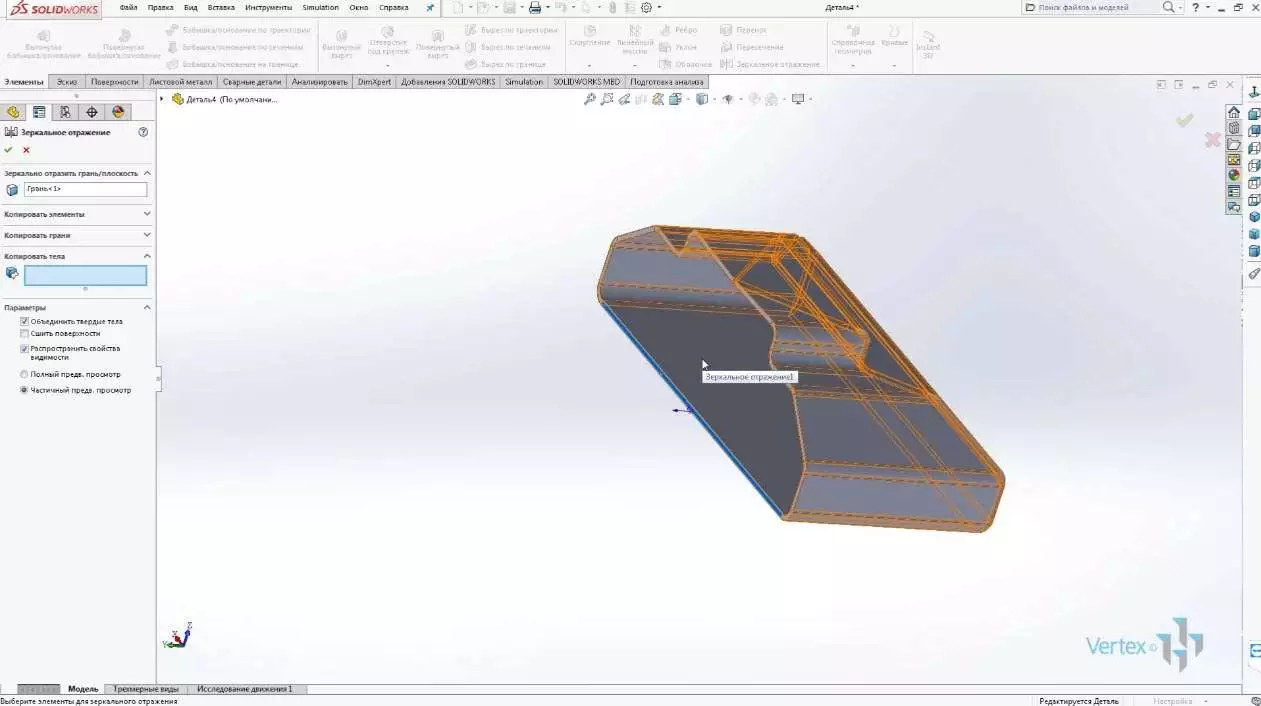

Создадим зеркальное отражение получившейся детали.

На вкладке Элементы выберем инструмент Зеркальное отражение. Выберем грань для зеркального отражения.

В поле Копировать тела выберем деталь. Нажимаем ОК.

Скроем вспомогательный эскиз для того, чтобы он не мешал. И дальше создадим еще одну половину детали.

Воспользуемся тем же элементом Зеркальное отражение.

В разделе Зеркальное отражение плоскости, выберем грань для зеркального отражения → копировать тела. Нажимаем ОК.

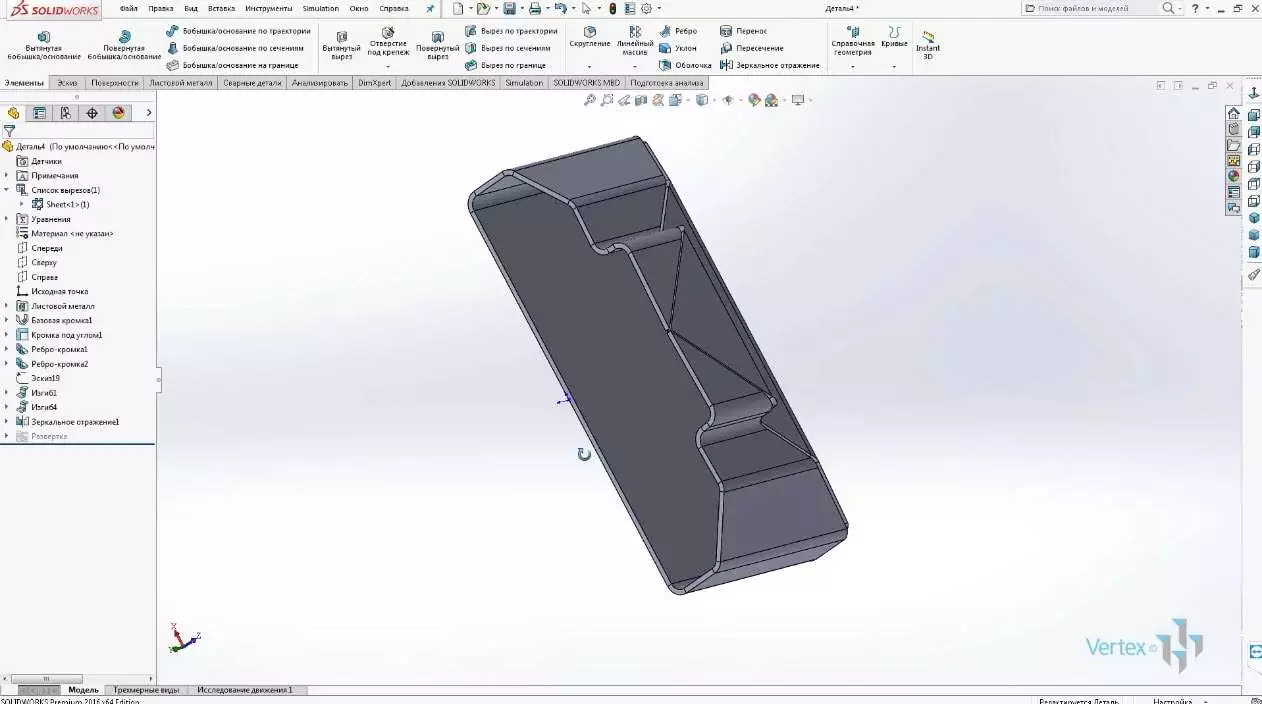

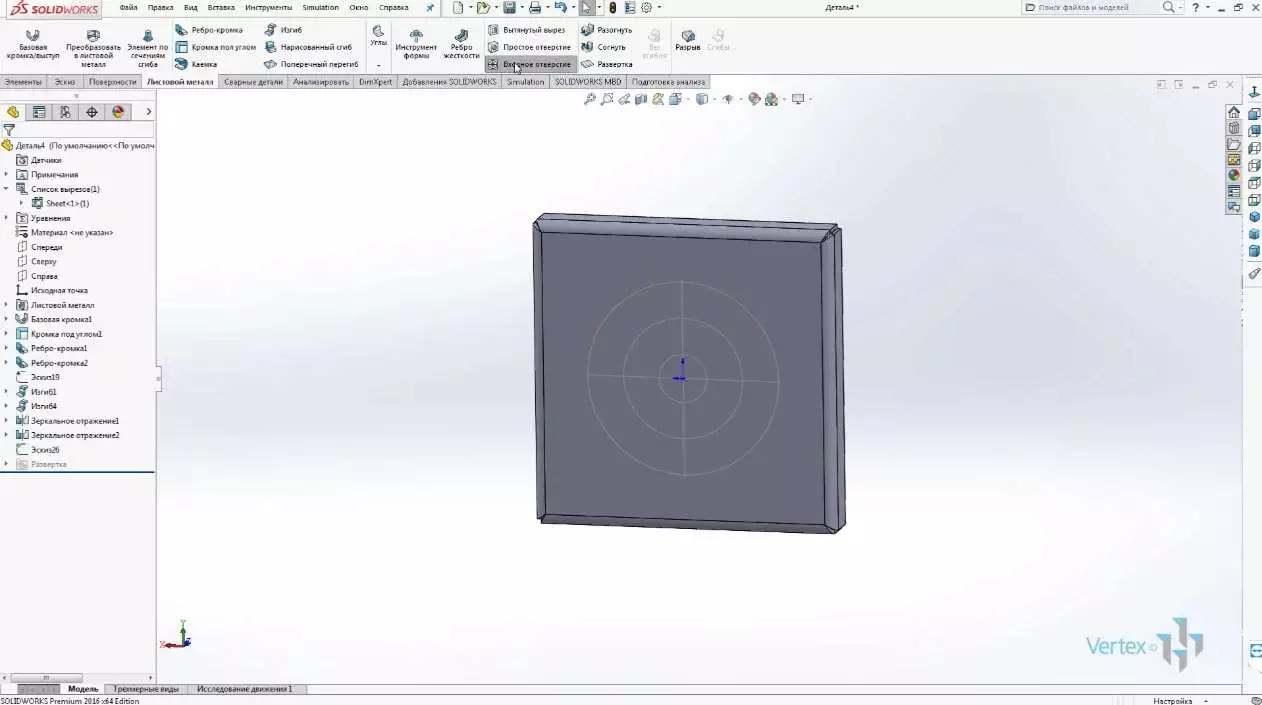

На получившейся грани создадим эскиз.

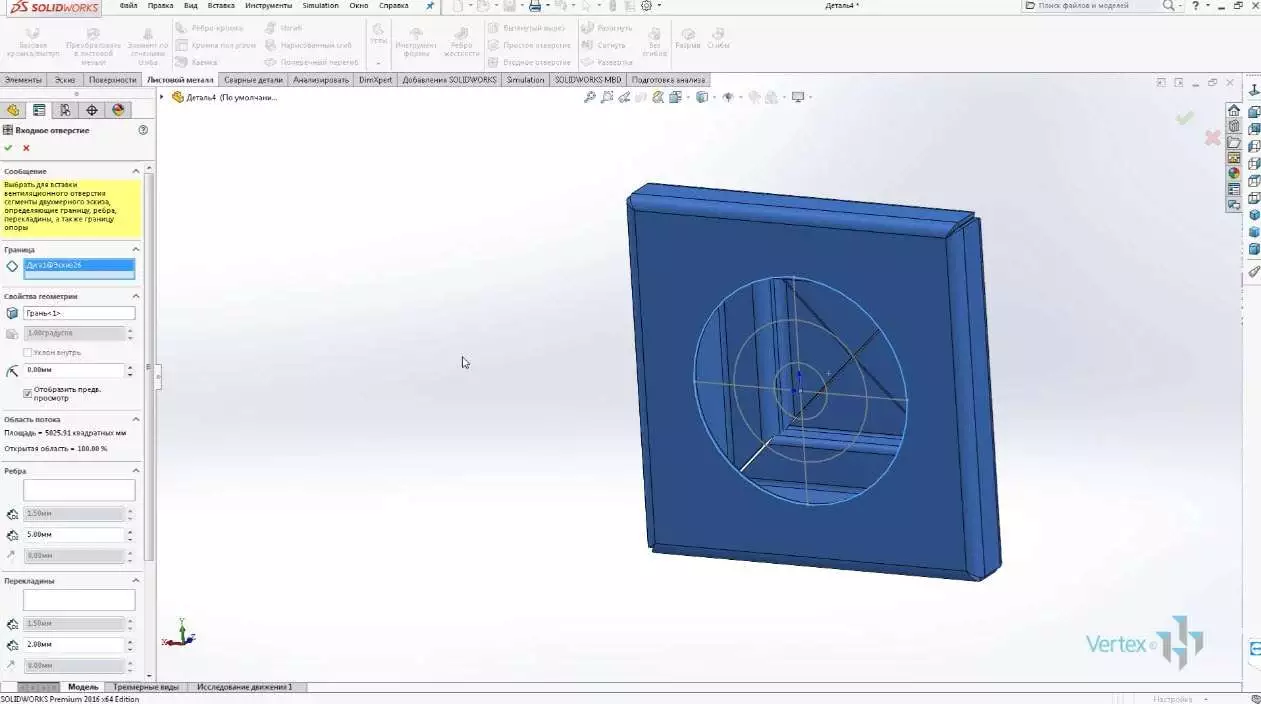

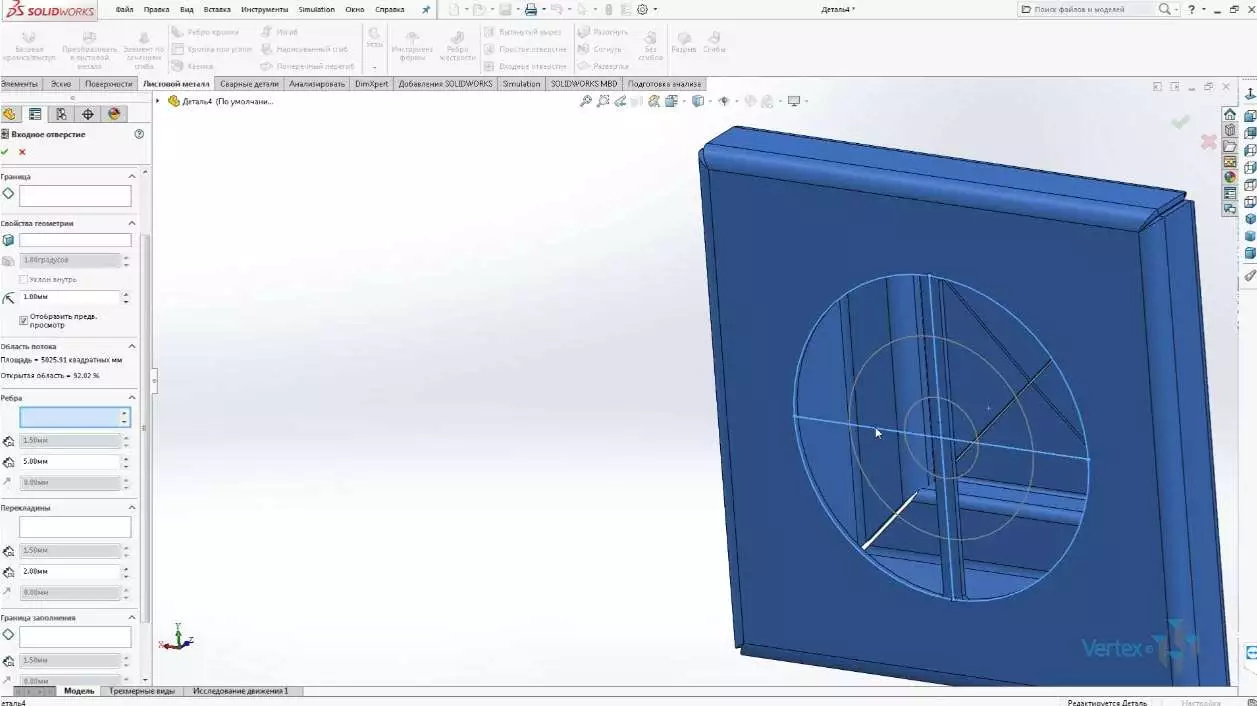

В разделе Граница выберем границу для вентиляционного отверстия.

В разделе Свойства геометрии выберем грань, на которой будет создаваться отверстие, радиус скругления поставим – 1 мм, в разделе Ребра выберем линии для создания направляющих ребер.

Глубина ребер в данном случае является толщиной детали. Ввод их не доступен, так как толщина детали из листового металла по умолчанию составляет – 1,5 мм. Ширина ребер – 5 мм.

В поле раздела Перекладины выберем элемент для создания области. Введем значение ширины перекладины – 10 мм.

В поле Границы заполнения, выберем элементы эскиза, которыми будут являться границами заполнения. Нажимаем ОК.

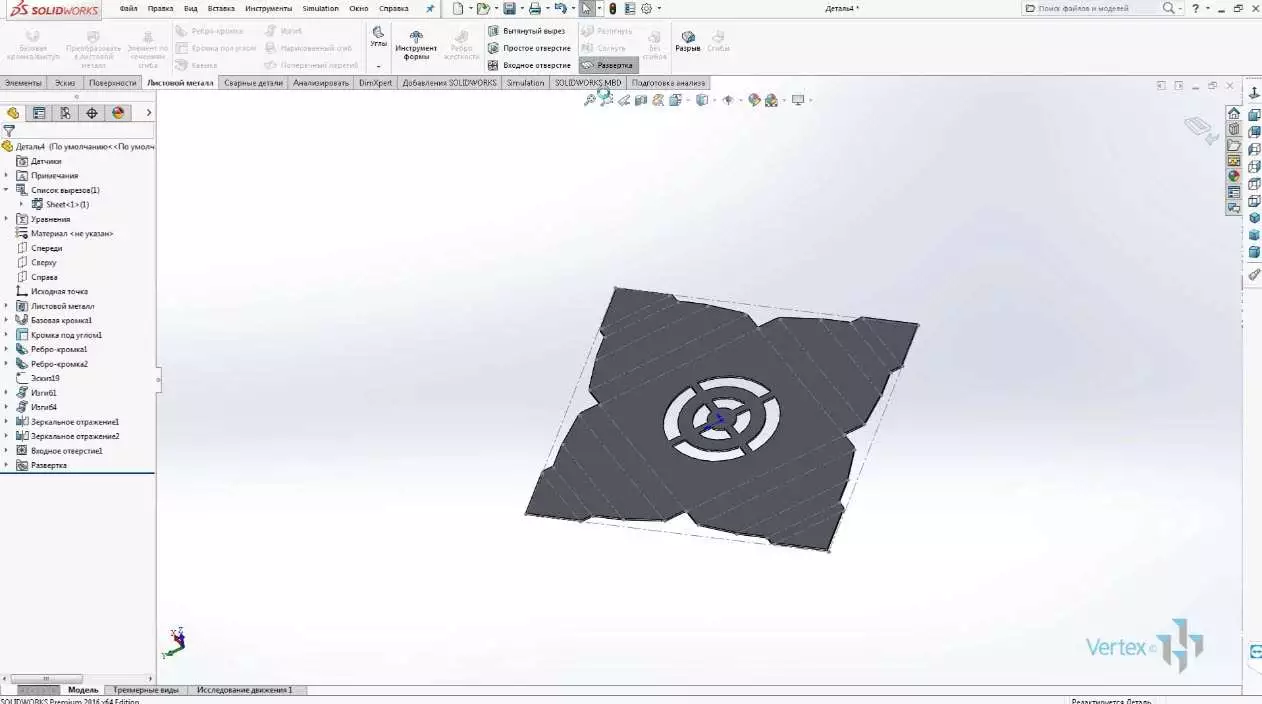

Для того, чтобы посмотреть на деталь в развернутом виде, нужно выбрать элемент на вкладке Листовой металл → Развертка.

Чтобы выйти из режима развертки необходимо повторно нажать на элемент Развертка.

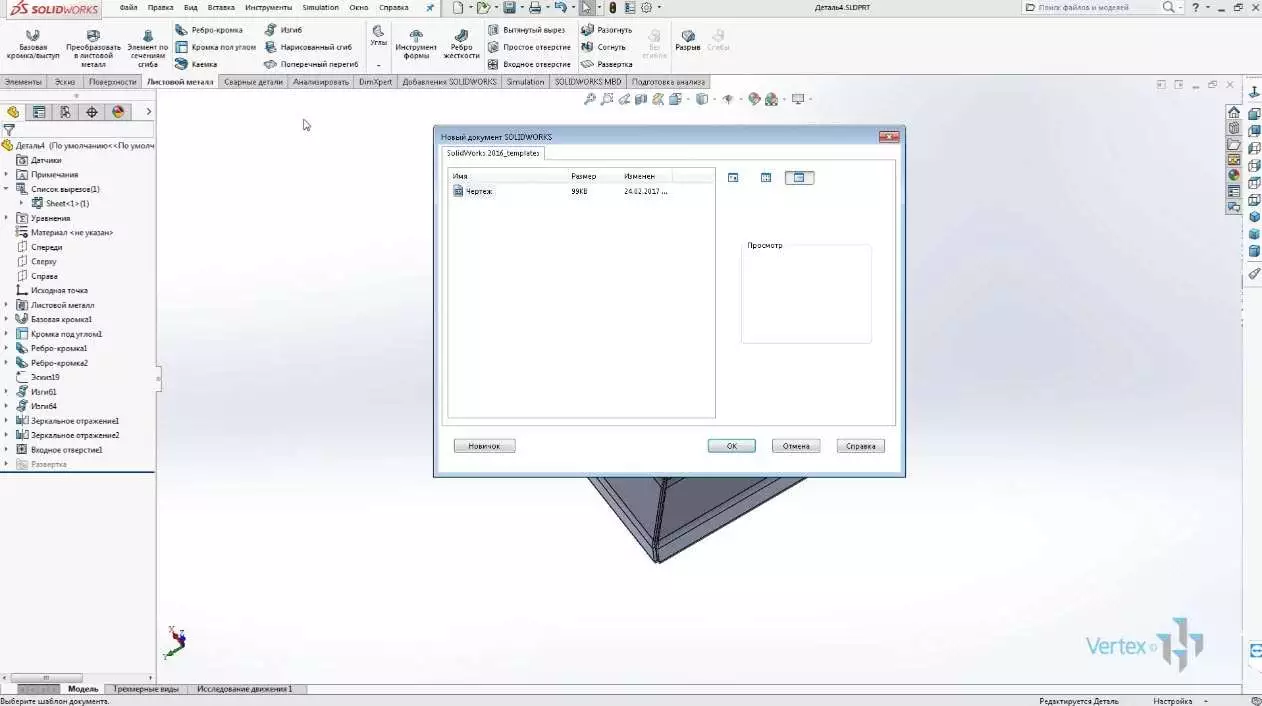

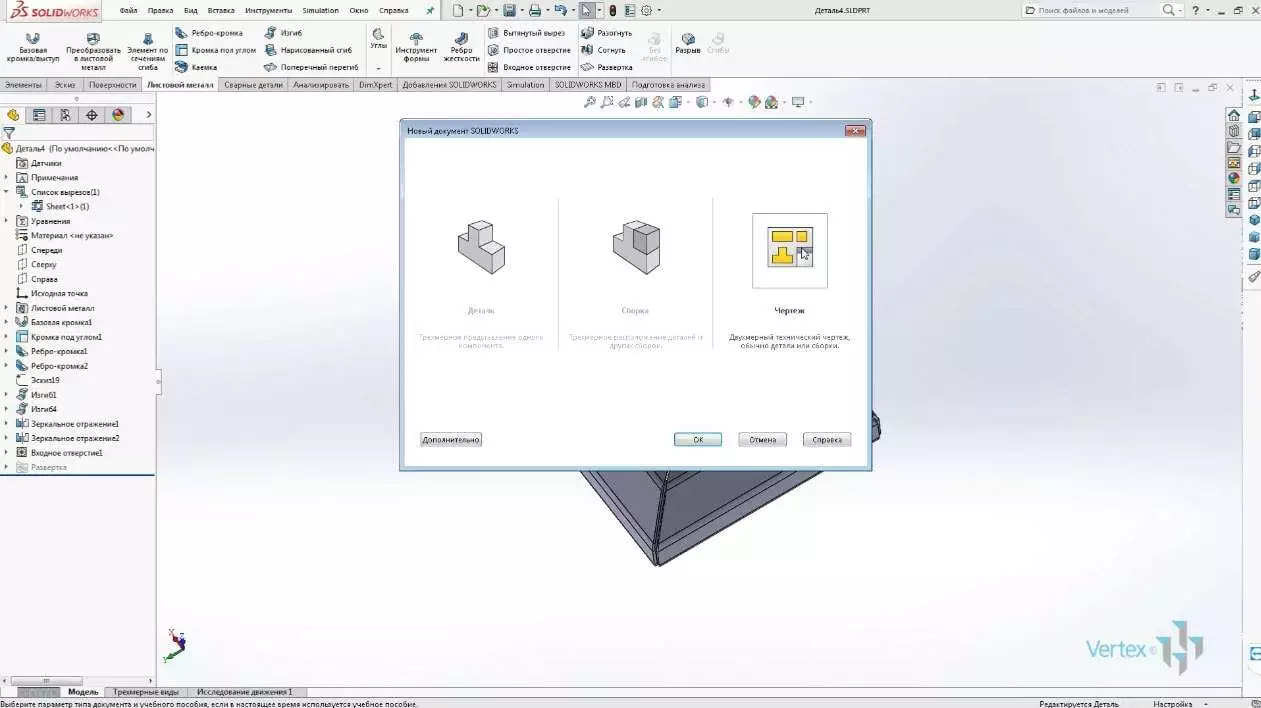

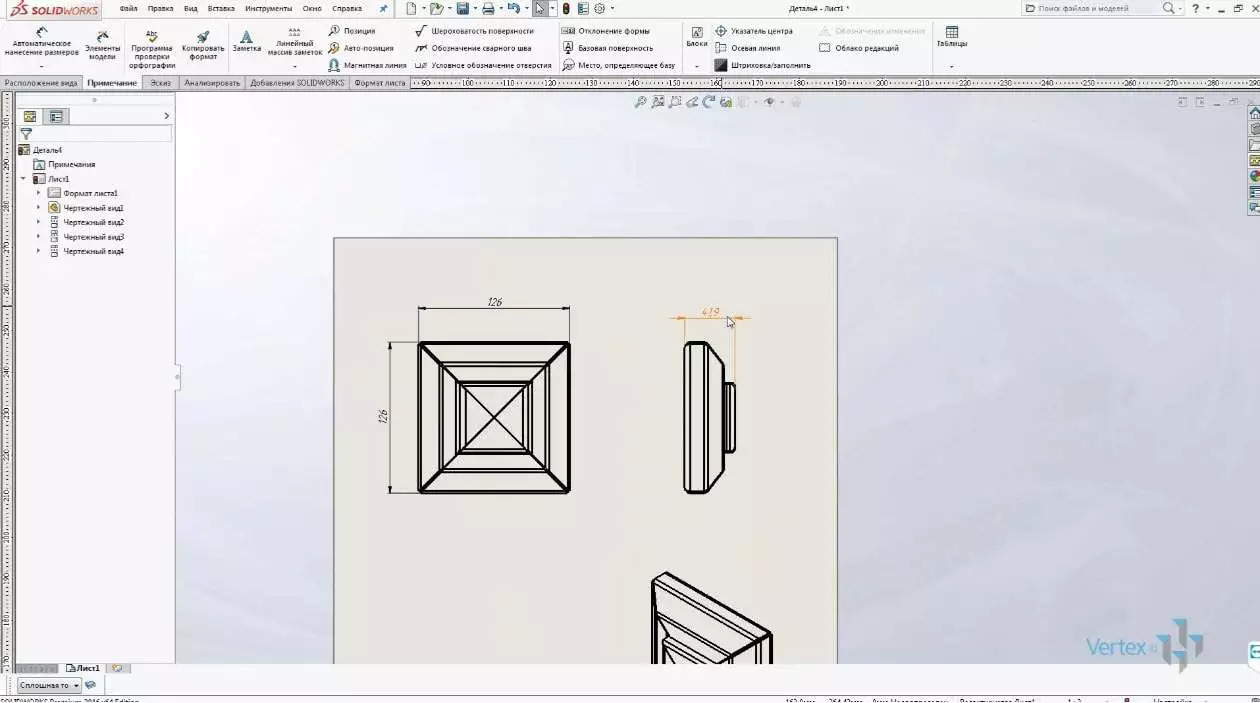

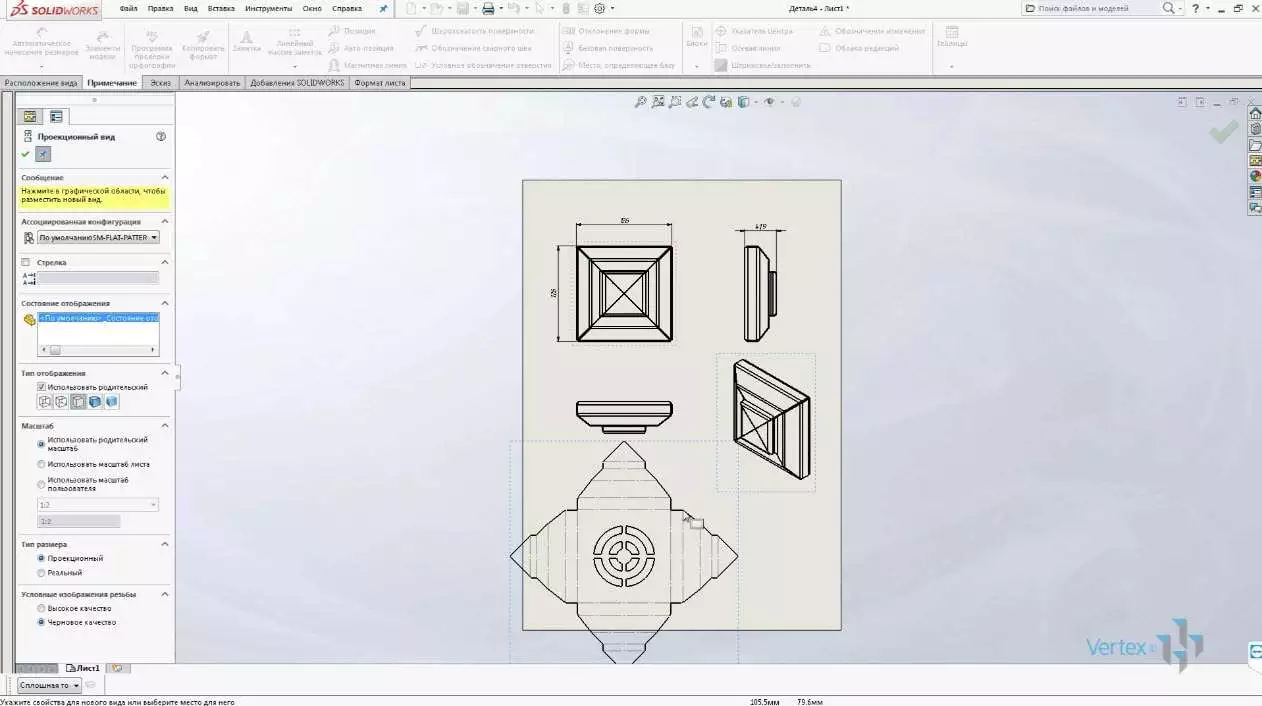

Для того, чтобы создать чертеж из файла детали, необходимо в главном меню выбрать пункт Файл → Создать чертеж из детали.

Необходимо выбрать шаблон чертежа и нажать ОК.

Автоматически откроется создание файла чертежа для данной детали. Документы чертежа для данной детали.

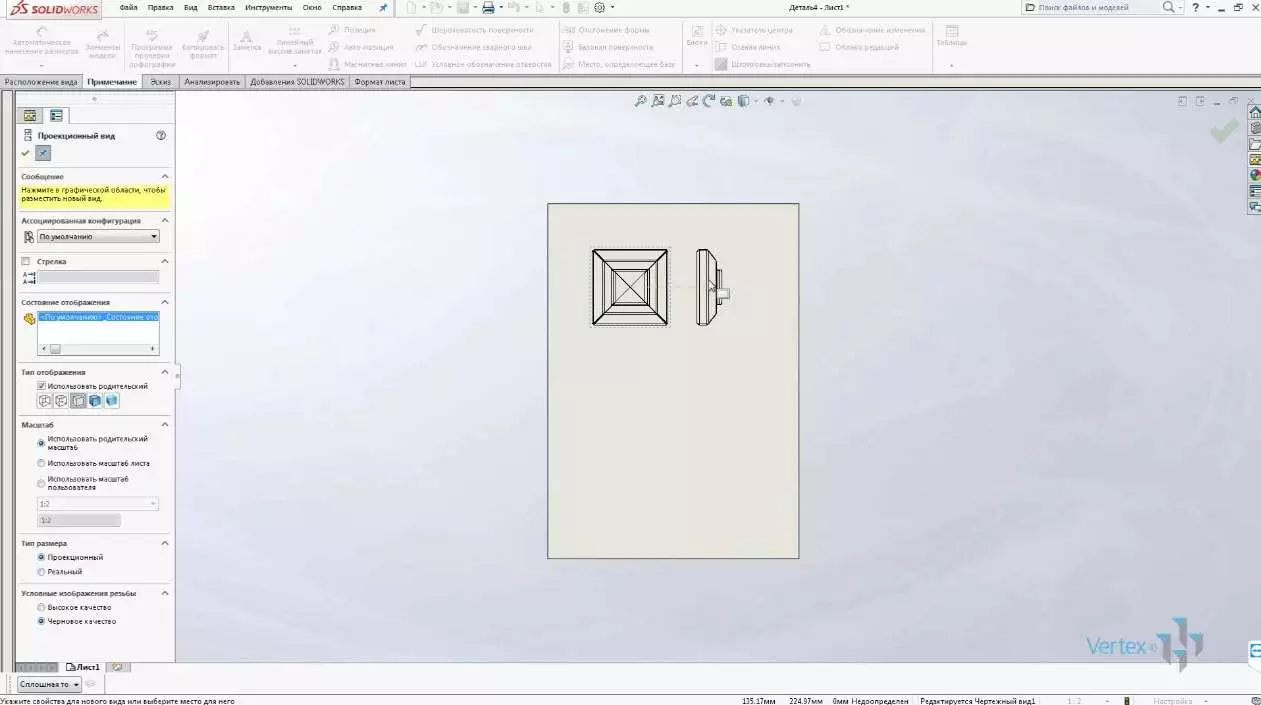

Справа из палитры видов можно выбрать необходимый вид и зажатием левой кнопки мыши перенести на чертеж.

Удалим ненужные надписи с чертежа. Из палитры видов перенесем вид Спереди.

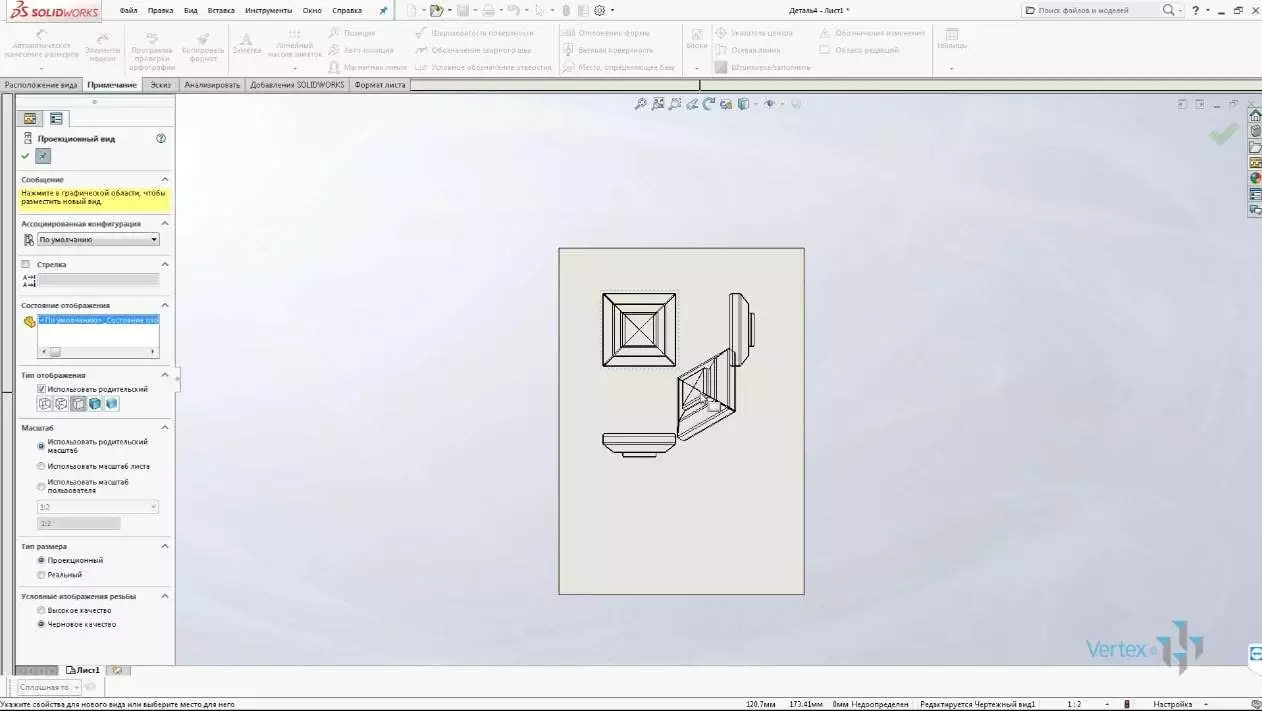

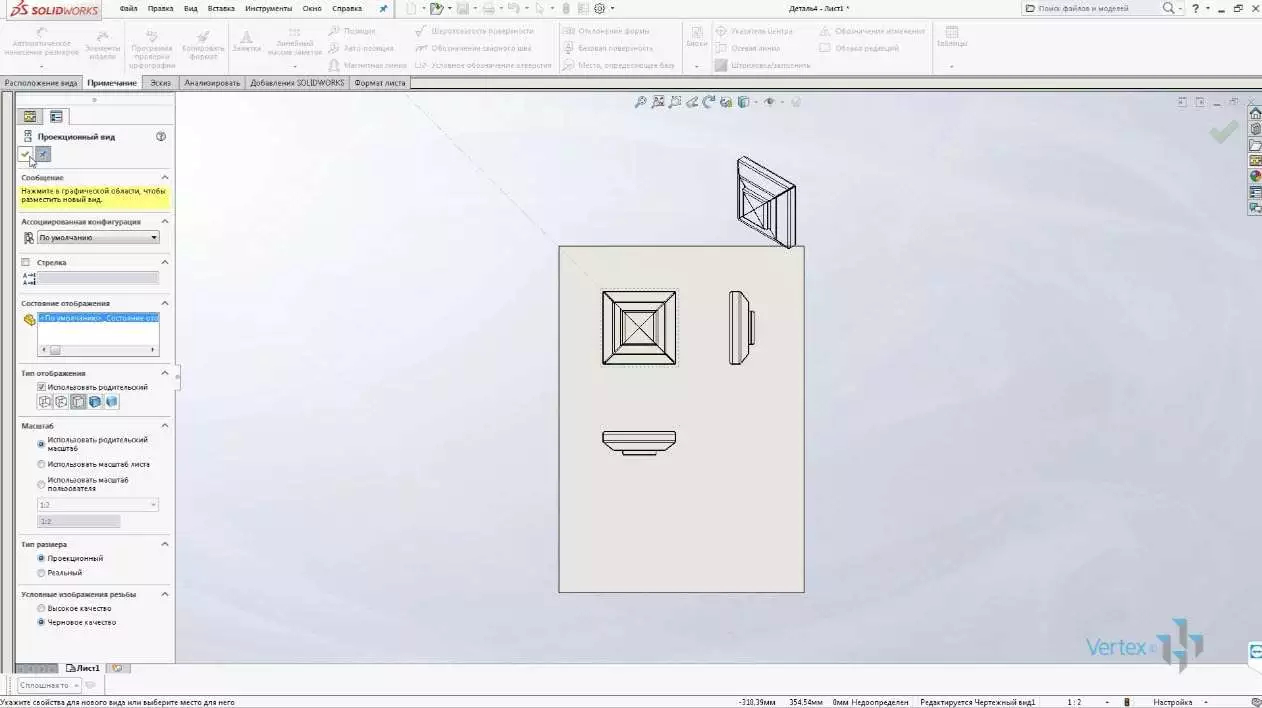

Отводя мышь в сторону, автоматически будут создаваться проекционные виды.

Нажатием левой кнопки мыши получим боковой вид Слева, а также вид Сверху.

Для того, чтобы получить изометрический вид, нужно левой кнопкой мыши нажать в какой-то из диагональных сторон от базового вида детали. После завершения создания видов нажимаем ОК.

Далее следует проставить необходимые размеры. Также необходимо обозначить размеры изгибов и габаритные размеры.

Для того, чтобы на чертеже получить развертку детали, необходимо из палитры видов перенести вид Развертка.

Естественно нужно проставить все недостающие размеры и пояснения, а также добавить основную надпись.

Детали из листового металла

Автор:

Деталь из листового метала создается в качестве плоского листа металла одинаковой толщины.

Такие элементы, как радиусы гибки и размеры технологических элементов, обычно также одинаковы по всей детали. Для этих параметров вводятся значения, а затем программа применяет их в процессе проектирования. Например, при создании фланца сгиб добавляется автоматически.

В целях изготовления необходимо преобразовать модель с гибкой в развертку. Затем можно переключиться между видом сложенной модели и видом развертки, дважды щелкнув узел обозревателя "Модель после гибки" или "Развертка".

- Наиболее точными являются данные о массе и объеме детали из листового металла, полученные из развертки. Момент инерции должен рассчитываться на основе окончательной формы с гибкой.

- Можно использовать методы нисходящего проектирования для создания нескольких тел из листового металла в одном файле детали. Команда "Создать развертку" недоступна для мультидеталей. Необходимо использовать команды "Создать компоненты" или "Создать детали", чтобы создать производные детали, доступные для развертки.

В целях корректировки в развертку можно добавлять элементы. Эти операции обычно выполняются, чтобы поддержать производственную практику, характерную для мастерских. Элементы, добавленные в развертку с использованием команд на вкладке "Развертка", не отображаются при просмотре модели в сложенном состоянии.

В чертежах, содержащих таблицы отверстий, высечек и сгибов, возможно создание и документирование разверток, предоставляющих подробную информацию производителя. Развертки можно экспортировать в форматы, соответствующие отраслевым стандартам, для изготовления на ЧПУ.

При использовании деталей из листового металла в моделях сборки крепежи из листового металла доступны в Генераторе компонентов болтового соединения в Библиотеке компонентов.

Способы создания деталей из листового металла

- Создайте деталь из листового металла с помощью шаблона листового металла. Значения толщины материала, радиуса гибки и угловой просечки хранятся в шаблоне. Команды эскизов используются для создания профиля для базовой грани или начального фланца с отгибом. Затем следует выйти из эскиза и создать элемент детали из листового металла, а затем добавить дополнительные элементы детали из листового металла, необходимые для завершения детали.

- Создайте обычную деталь одинаковой толщины, а затем преобразуйте ее в деталь из листового металла. При определении детали в качестве детали из листового металла вкладка "Листовой металл" становится активной и в список параметров добавляются параметры, относящиеся к деталям из листового металла.

И наоборот, можно преобразовать деталь из листового металла в стандартную деталь. При этом закрывается вкладка листового металла и восстанавливаются команды и среда для моделирования стандартных деталей. При преобразовании детали из листового металла в стандартную деталь выполняется автоматическое удаление развертки детали из листового металла. Каждый раз при удалении развертки в детали из листового металла, также удаляются все виды развертки на связанных чертежах.

Прим.: При использовании этого метода очень важно следить за тем, чтобы толщина моделируемого листа соответствовала настройке параметра толщины материала. После преобразования обычной детали в деталь из листового металла рекомендуется заменить значения размеров и параметров толщины листового металла параметром "Толщина". Например, в элементе выдавливания следует использовать параметр "Толщина" для определения глубины выдавливания конструктивного элемента. Параметр "Толщина" служит для обновления толщины детали при изменении правила обработки деталей из листового металла или при переопределении параметра "Толщина" вручную в диалоговом окне "Параметры листового металла по умолчанию".

Читайте также: