Расчет усилия формовки листового металла

Обновлено: 26.04.2024

Расчет технологического усилия осуществляем согласно рекомендациям /1/.

На первом переходе осуществляется вырубка кружка диаметром 125 мм и пробивка отверстия диаметром 22 мм (см. рис. 2.1).

Усилие вырубки-пробивки определяется по формуле (2.6):

гдеПолное усилие на первой операции будет складываться из усилия вырубки и усилия пробивки.

На втором переходе осуществляется предварительная формовка детали согласно рис. 2.3.

Усилие формовки определяется по формуле (2.7):

Рис. 2.3. 2-й переход (формовка).

Площадь штампуемого рельефа в первом приближении представляет собой круг диаметром 67 мм (см. рис.2.3).

Усилие формовки будет равно:

На третьем переходе осуществляется окончательная формовка детали и обрезка детали по контуру в размер 110.4 мм согласно рис. 2.4.

Рис.2.4. 3-й переход (формовка).

Усилие формовки определяется аналогично усилию на втором переходе:

Площадь штампуемого рельефа в первом приближении представляет собой кольцо внутренним диаметром 67 мм и внешним диаметром 86 мм (см. рис.2.4).

Усилие вырубки определяется аналогично усилию на первой операции:

Суммарное усилие будет складываться из усилия формовки и усилия вырубки.

Рис.2.5. 4-й переход (пробивка).

Усилие пробивки определяется аналогично усилию на первом переходе:

На пятом переходе осуществляется окончательная формовка центральной части изделия и отбортовка краев для последующей завальцовки, как показано на рис. 2.6.

Рис.2.6. 5-й переход (окончательная формовка и отбортовка).

Площадь штампуемого рельефа в первом приближении представляет собой круг диаметром 54 мм (см. рис.2.6).

Усилие отбортовки можно определить по формуле (2.8):

Суммарное усилие штамповки на данной операции складывается из усилия формовки и усилия отбортовки:

2.5 Выбор оборудования

Выше отмечалось, что наиболее рациональным оборудованием для осуществления данного технологического процесса является открытый наклоняемый листоштамповочный кривошипный пресс. При выборе типа пресса необходимо исходить из следующих соображений:

1. Тип пресса и величина хода ползуна должны соответствовать технологической операции.

2. Номинальное усилие пресса должно быть больше усилия, требуемого для штамповки.

3. Мощность пресса должна быть достаточной для выполнения работы, необходимой для данной операции.

4. Закрытая высота пресса должна соответствовать или быть больше закрытой высоты штампов.

5. Габаритные размеры стола и ползуна пресса должны давать возможность установки и закрепления штампов.

6. Число ходов пресса должно обеспечивать достаточную производительность штамповки.

7. В зависимости от рода работы должно быть предусмотрено наличие специальных устройств и приспособлений (выталкивателей и подушек).

8. Удобство и безопасность в обслуживании пресса должны соответствовать требованиям техники безопасности.

В нашем случае максимальное усилие технологической операции составляет 0.3МН, причем это усилие формовки, т.е. операции, при которой максимальное усилие возникает в конце хода. Так как прессы изготовляют в определенном интервале по номинальному усилию, то обычно при выборе пресса расчетное усилие не соответствует точно номинальному усилию. Поэтому пресс выбирается заведомо большего усилия, чем требуется по расчету. Применение более сильного пресса обеспечивает более высокую жесткость и меньшую деформацию станины, что позволяет получать более точные детали по высоте. Для штамповки детали-представителя достаточно выбрать пресс усилием 0.4.МН.

Специфика малого предприятия такова, что оно не может позволить себе иметь достаточно большой парк машин, как, например, завод ЗИЛ, соответственно не может штамповать каждую деталь на наиболее подходящем оборудовании, поскольку это предполагает достаточно обширный парк кузнечно-прессового оборудования и огромных капитальных вложений. Гораздо удобней и дешевле иметь несколько универсальных машин, на которых можно делать любые детали данной номенклатуры, пусть с некоторым с перерасходом энергии. При таком подходе разумно выбрать оборудование по максимально тяжелой детали в номенклатуре. В масляном фильтре такой деталью является усилитель (рис.2.7).

Рис.2.7. Деталь масляного фильтра – усилитель.

Ориентировочное усилие вырубки заготовки для этой детали составляет 0.5МН. Это усилие возникает на разделительной операции, поэтому необходимое номинальное усилие универсального пресса должно быть увеличено на коэффициент 1.6. В этом случае расчетное усилие операции составляет 0.8МН, поэтому в качестве основного оборудования необходим пресс номинальным усилием 0.8МН.

Существует несколько гамм универсальных кривошипных прессов, например К25, К95, гамма специальных прессов для разделительных операций К27 и др. Все эти пресса отвечают современным требованиям к производительности, надежности, требованиям безопасности, однако обладают очень существенным недостатком, сводящим на нет все эти преимущества. Эти пресса очень дороги, что приводит к большому сроку окупаемости капитальных затрат. На подобные затраты может пойти предприниматель который находится хотя бы на третьей стадии развития производства. Предпринимателя, который только открывает свое дело, естественно интересует быстрота окупаемости вложенных средств т.к. он не может их заморозить на длительное время.

Подобному условию удовлетворяет простое, универсальное оборудование, которое, строго говоря, морально устарело. Одним из лучших представителей подобного оборудования является однокривошипный, открытый, наклоняемый пресс ЗИЛ-80, отлично себя зарекомендовавший в процессе длительной эксплуатации. При этом, на начальной стадии развития производства желательно приобрести прессы, бывшие в употреблении и провести их восстановительный ремонт. Это позволит сэкономить значительную часть капитальных затрат. Общий вид пресса и чертеж штампового пространства представлены в приложении, техническая характеристика пресса приведена в таблице 2.1.

Данный пресс имеет ряд недостатков, например, муфта находится не на главном валу, что приводит к необходимости разгона и торможения дополнительных масс, что в свою очередь приводит к увеличению габаритных размеров муфты-тормоза и повышенному износу фрикционных элементов. Пресс обладает меньшим числом ходов по сравнению с аналогичными типажными машинами. Но это не столь важно, поскольку при работе в режиме одиночных ходов быстродействие определяется сноровкой штамповщика. Причем повышение быстродействия приведет к дополнительным материальным затратам. Для уменьшения перекоса направляющих ползуна станина снабжается стяжными шпильками, устанавливаемыми без предварительной затяжки, однако их наличие несколько ухудшает удобство обслуживания пресса. С другой стороны, пресс обладает увеличенным ходом ползуна, что является признаком более широкой универсальности, высокой надежностью и является одним из лучших прессов, на которых можно начинать свое производство мелкому и среднему предпринимателю.

Таблица 2.1. Техническая характеристика пресса ЗИЛ-80

Частота ходов ползуна, мин -1

Готовые изделия можно удалять как на тыл, так и на фронт пресса. Габаритные размеры стола и ползуна пресса довольно значительны и дают возможность установки и закрепления штампов для всей номенклатуры деталей. При числе одиночных ходов 35 в минуту, пресс имеет достаточную производительность.

РАСЧЕТ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ

Листовая штамповка - это способ изготовления плоских и объемных тонкостенных изделий из листов, полос или лент с помощью штампов на прессах или без их применения. Толщина заготовок при холодной штамповке обычно составляет не более 10 мм (редко до 20 мм). Детали толщиной более 20-мм штампуют с нагревом до ковочных температур.

Листовая штамповка имеет свои преимущества Она характеризуется высокой производительностью, стабильными качеством и точностью, большой экономией металла, низкой себестоимостью изготовляемых изделий и возможностью полной автоматизации процесса.

Листовая штамповка имеет некоторые ограничения: 1) по степени деформации вследствие повышения сопротивления металла деформации, сопровождающегося наклепом; 2) по химическому составу сталей в связи с малой пластичностью в холодном состоянии сталей некоторых марок.

При листовой штамповке используют достаточно пластичные металлические материалы: низкоуглеродистые и пластичные легированные стали, латунь, алюминий и его сплавы, магниевые сплавы, титан, медь и т.д., а также неметаллические материалы, такие как кожа, органическое стекло, текстолит, гетинакс и т.п. Листовую штамповку применяют в различных отраслях промышленности, особенно в авто-, тракторо-, самолето-, ракето- и приборостроении, электротехнической промышленности и др. С помощью этого способа обработки изготавливают самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

Листовая штамповка включает в себя группу так называемых разделительных операций, связанных с отделением одной части материала от другой с помощью штампов или ножей, и группу формоизменяющих операций, в результате которых из заготовки образуется требуемое изделие (табл.1).

Таблица 1.

Операции листовой штамповки

| Вид операции | Характеристика операции | Формообразующие операции | Характеристика операции |

| Отрезка | Полное отделение частей материала по незамкнутому контуру | Гибка | Придание заготовке изогнутой формы |

| Надрезка | Неполное отделение одной части от другой | Вытяжка без утонения стенки | Изготовление полого пространственного изделия из плоской заготовки. Толщина изделия равна толщине заготовки |

| Вырубка | Полное отделение части материала по замкнутому контуру. Отделяемая часть является изделием | Вытяжка с утонением стенки | Аналогично предыдущему, но толщина стенок изделия меньше толщины заготовки |

| Пробивка | Полное отделение части материала по замкнутому контуру. Отделяемая часть является отходом | Обжим | Уменьшение диаметра у края полой заготовки |

| Отбортовка | Получение бортов (горловин)у отверстия плоской заготовки | ||

| Формовка | Изменение формы заготовки на отдельных участках (образование ребер жесткости, местных выступов) |

Отрезка- полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезку осуществляют на ножницах различных типов и в штампах на прессах.

Вырубка- полное отделение заготовки или детали от листовой заготовки по замкнутому контуру путем сдвига.

Пробивка- образование в заготовке сквозных отверстий и пазов с удалением материала в отход путем сдвига.

При вырубке ипробивке пуансон вдавливает отделяемую часть материала в отверстие матрицы. Оптимальная величина зазора между инструментом зависит от толщины заготовки S, пластическихсвойств материала и составляет примерно 6-10% от S. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке за счет увеличения отверстия в матрице. Из условия экономии металла величина технологических перемычек между вырубаемыми изделиями должна соответствовать примерно толщине металла.

Гибка- образование или изменение углов между частями заготовки или придание ей криволинейной формы. В местах изгиба наружные слои заготовки растягиваются, а внутренние - сжимаются. Между ними расположен нейтральный слой, не испытывающий ни сжатия, ни растяжения. По развернутой длине нейтрального слоя определяют длину заготовки до момента гибки. Гибка осуществляется за счет упругопластической деформации, при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые или сжатые слои стремятся возвратиться в исходное положениепод действием упругих сил. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента.

Вытяжка- образование полой заготовки или детали из плоской или полой листовой заготовки. При вытяжке без утонения стенки вырубленную заготовку давлением пуансона втягивают вотверстие матрицы. По ширине фланца возникают радиальные растягивающиеи тангенциальные сжимающие напряжения. Последние уменьшают диаметральные размеры заготовки, приводят иногда к некоторому утолщению материала у верхнего, торцевого края изделия. Чтобы утолщенныйкрай изделия не утонялся, между поверхностями пуансона и матрицы предусматривают зазор z =(1,1-1,3)S. Для предотвращения образования складок применяют прижим фланца заготовки к плоскостям матрицы.

Отбортовка- образование борта повнутреннему или наружному контуру листовой заготовки. При отбортовкеотверстия металл взоне деформации растягивается и утоняется. Во избежание образования продольных трещин необходимо, чтобы коэффициент отбортовкиko = dБ /d0 = 1,2 ÷1,8. Значение ко зависит от механических свойств металла и относительной толщины заготовки.

Обжим - уменьшение периметра поперечного сечения полой заготовки. В очаге деформации толщина стенки изделия несколько увеличивается. Во избежание образования продольных складок в обжимаемой части необходимо соблюдать коэффициент обжима

Возможность вытяжки за один переход без обрыва дна определяется коэффициентом вытяжки kg = Did, который в зависимости от механических свойств металла составляет от 1,8 до 2,1. Если кg по расчету окажется больше допустимой величины, вытяжку выполняют за два перехода и более.

Размеры заготовки при вытяжке асимметричных деталей определяют из условия равенства площадей детали по средней линии заготовки, а усилие вытяжке приблизительно равно произведению прочности поперечного сечения изделия на предел прочности металла.

При вытяжке с утонением стенки зазор между матрицей и пуансоном меньше толщины стенки исходной заготовки, которая, сжимаясь между поверхностями пуансона и матрицы, утоняется и одновременно удлиняется. Толщина дна остается при этом неизменной. За один переход толщина стенки может быть уменьшена в 1,5-2 раза. Размер заготовки определяют из условия равенства объемов металла заготовки и изделия.

В аппаратостроении чаще всего применяют вытяжку без утонения стенок . В зависимости от используемого материала, длины и диаметра деталей существует несколько способов вытяжки.

Вытяжка деталей через протяжное кольцо за один проход

пуансона.

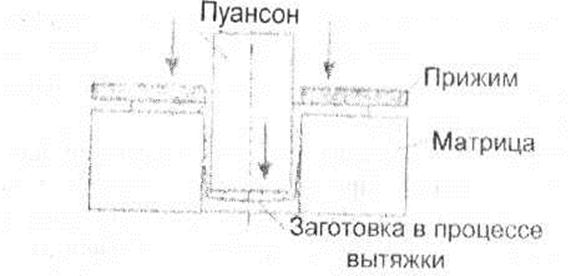

Вытяжка с применением прижима (рис.1). Прижим (прижимное

кольцо) предотвращает образование складок из-за больших сжимающих

напряжений у краев тонкостенных печалей изделия.

Рис. I. Вытяжка с применением прижима

3) Глубокая вытяжка, производимая за несколько переходов, при которых последовательно увеличивается длина изделия и уменьшается его диаметр. Глубокую вытяжку чаще производят с межпереходным отжигом для устранения изменения свойств материала из-за упрочнения и с последующим травлением для удаления продуктов окисления.

4) Гидравлическая вытяжка и вытяжка с применением резиновых матриц для предотвращения образования cкладок у крупногабаритных деталей (днищ) из тонкого металла.

Глубокую вытяжку применяют, когда отношение диаметра заготовки D к диаметру готового изделия d больше рекомендуемого (безразмерного) коэффициента вытяжки КB = D/ d .

Коэффициент вытяжки служит мерой величины деформации: чем больше КВ ,тем сильнее изменяется форма заготовки. Величина коэффициента KВ зависит от свойств материала, его толщины, размеров изделия пуансона, матрицы. Примерные значения KВ приведены в табл. 2.

Таблица 2.

Значения КB для различных материалов

| Материал | Коэффициент вытяжки Кв | |

| Первая вытяжка | Последующая вытяжка | |

| Сталь | 1,54-1.66 | 1,17-1,25 |

| Сталь нержавеющая | 1,82-2.00 | 1,17-1,25 |

| Медь | 1,67-1.82 | 1,17-1,25 |

| Алюминий | 1,67-1,89 | 1,25-1,34 |

Для уменьшения усилий вытяжки и улучшения качества поверхности рекомендуется применять смазку поверхностей штампа заготовки. Основными компонентами смазки являются графит, мел, жиры, тальк, бензин, глицерин и т.д.

Усилие вытяжки рассчитывается по формуле:

где S - толщина заготовки: σВ - предел прочности; b –коэффициент.

Для 1-го перехода вытяжки b=1,1-1,2; для последующих переходов вытяжки отожженной заготовки b = 1,6-1,9; для переходов без отжига b = 2,3 - 2,7.

Чаще всего вытяжку производят в гидравлических и кривошипных прессах простого и двойного (с прижимом) действия.

Для изготовления деталей с плоским днищем рекомендуется применять пуансоны с радиусами сопряжения рабочих кромок (5-10)-S\. Пуансон и матрица изготавливаются из качественных высокоуглеродистых или легированных сталей для мягких материалов и из дерева, эбонита, текстолита — для пластмасс.

Теоретически правильным условием для определения диаметра заготовки является равенство объемов детали и заготовки, но так как толщина заготовки практически не меняется, то диаметр заготовки может быть определен из условия равенства поверхностей детали и заготовки.

В общем случае поверхность, образованная вращением плоской кривой вокруг оси, может быть определена интегрированием:

dl- элементарный отрезок

где х - координата заданной кривой; образующей тела вращения.

Достаточно просто поверхность F детали тела вращения любой формы определяется уравнением

где r — расстояние от центра тяжести контура до оси вращения; l— длина образующей (периметра вращающегося контура) детали.

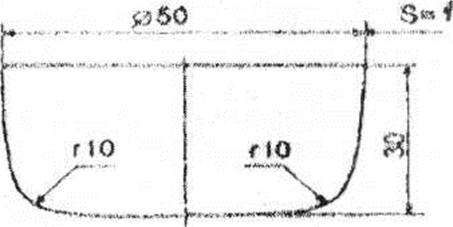

Например, для детали, изображенной на рис.2, поверхность F

Определяется следующим образом:

Расстояние от центров тяжести отдельных участков детали до оси вращения:

r2 = 15+ sin 45 0 *0,9r = 22,35мм

r3 =(25,5 -10,5)/ 2 = 7,5 мм.

Рис.2. Деталь изготовления вытяжкой с прижимом

Расстояние от центра окружности радиусом rдо центра тяжестидуги, соответствующей углу α, равно r∙sinα/α где α - угол в радианах (для α = 90° расстояние до центра тяжести примерно равно 0,9r).

Длины отдельных участков:

l2= 2π ∙ r/4 = π ∙ r/2 = 15,7 мм;

Произведение длины образующей контура на расстояние его центратяжести от оси:

Поверхность детали F= 2π ∙r∙l= 2π • 972 ≈ 6100мм 2 , Из условия равенства поверхностей детали и заготовки определяется диаметрзаготвки :

Для детали, изображенной на рис. 2,

ЛИТЕРАТУРА

1. Лахтин Ю.М. Материаловедение / Ю.М. Лахтин, В. П.Леонтьева. - М.: Машиностроение, 1990. - 528с.

2. Лахтин Ю.М. Металловедение и термическая обработка / Ю.М. Лахтин.- М: Металлургия, 1979г. - 407с.

3. Гуляев А.П. Металловедение /А.П. Гуляев. - М.: Металлургия, 1978г.- 648 с.

4. Мозберг Р.К. Материаловедение / Р.К. Мозберг. - М.: Высшая школа, 1991 г. - 448с.

6. Геллер Ю.А., Рахштадт А.Г. Материаловедение / Ю.А. Геллер, А.Г. Рахштадт. - М.: Металлургия, 1984г. - 384 с.

7. Гарифуллин Ф.А. Лекции по материаловедению : учебное пособие / Ф.А Гарифуллин. - Казань: Идель-Пресс, 2002. - 624 с.

8. Гарифуллин Ф.А. Лабораторный практикум по материаловедению: учебное пособие / Ф.А. Гарифуллин, Ф.Ф. Ибляминов. - Казань: Дом печати, 2004. - 86с.

9. Гарифуллин Ф.А. Лабораторный практикум по материаловедению: учебное пособие / Ф.А. Гарифуллин, Ф.Ф. Ибляминов. - М.: Профиль, 2004. - 128с.

10. Методы получения и свойства порошковых материалов: методические указания к лабораторным работам / Ф.А. Гарифуллин, Ф.Ф. Ибляминов. - Казань: Изд-во Казан, гос. технол. ун-та, 2005. — 12 с.

11. Фасхутдинов Х.С., Ибляминов Ф.Ф. Материаловедение и технология конструкционных материалов. Учебное пособие - Казань: Изд-во Казан, агро. ун-та, 2010. - 184 с.

12. Микроструктурный анализ черных и цветных металлов и сплавов: методические указания к лабораторным работам / Ф.А. Гарифуллин, Ф.Ф. Ибляминов. - Казань: Изд-во Казан, гос. технол. ун-та, 2005. - 48с.

13. Гарифуллин, Ф.А. Лабораторный практикум по материаловедению: учебное пособие / Ф.А. Гарифуллин, Ф.Ф. Ибляминов, B.C. Манько. - Казань: Изд-во Казан, гос. технол. ун-та, 2002 г.

14. Гарифуллин Ф. А., Ибляминов Ф. Ф. Материаловедение Учебно-методическое пособие. Казань: Издательство Казанского государственного технологического университета, 2008 – 164с.

15. Расчетно-графические работы по технологии конструкционных материалов: методические указания к лабораторным работам / Ф.А. Гарифуллин, Ф.Ф. Ибляминов. - Казань: Изд-во Казан, гос. технол. ун-та, 2005.—56с.

16. Формообразование заготовок сваркой: методические указания к лабораторным работам / Ф.А. Гарифуллин, Ф.Ф. Ибляминов. - Казань: Изд-во Казан, гос. технол. ун-та, 2005.—32с.

17. Технология конструкционных материалов/ А.М.Дальский,1

И.А.Аргюнов, Т.М.Барсуков и др.- М.: Машиностроение, 1992.- 447 с.

18. Дубинин Г.Н., Тананов А.И. Авиационное материаловедение.- М.:

Машиностроение, 1988.- 320 с.

19. Иванов В.Н. Словарь-справочник по литейному производству.-

М.: Машиностроение, 1990.- 384 с.

20. Литейное производство/А.М. Михайлов, В.В. Баулин, Б.Н. Благов

и др.; Под ред. A.M. Михайлова.- М.: Машиностроение, 1987.- 256 с.

21. Литье по выплавляемым моделям/ В.Н. Иванов, С.А. Казенное,

Б.С. Курчман и др./Под ред. Я.И. Шкленника, В.А. Озерова.- М.:

Машиностроение, 1984.-408 с.

22. Могилев В.К., Лев О.И. Справочник литейщика.- М.: Маши-

ностроение, 1988.- 272 с.

23. Святкин Б.К., Егорова М.Б. Производство отливок в кокили.- М.:

Высшая школа, 1989.- 223с.

24. Специальные способы литья: Справочник/В.А. Ефимов,

Г.А. Анисович, В.Н. Бабич и др.; Под ред. В.А. Ефимова.- М.: Машино

строение, 1991.-436 с.

Определение усилий вытяжки

Расчётное усилие вытяжки зависит от механических свойств деформируемого металла и его толщины, размеров изделия, коэффициента вытяжки и коэффициента трения между заготовкой и материалом штампа. Для практических расчетов при определении усилия вытяжки пользуются эмпирической формулой

Pв =π . dп . S . σв . k, (8)

где k – коэффициент, учитывающий дополнительное усилие, необходимое для проталкивания деформируемой заготовки через матрицу (k = 1,25); σв – предел прочности деформируемого металла на растяжение, МПа. Для низкоуглеродистой стали σв 400 МПа.

Для предотвращения образования складок на цилиндрических стенках изделия в вытяжном штампе применяют прижимное кольцо, или складкодержатель (см. рис. 9), прижимающий часть заготовки к матрице штампа с усилием Q, величина которого должна быть достаточной, чтобы фланец заготовки не имел возможности образовывать складок.

Полное расчётное усилие вытяжки Pп будет равно сумме

где усилие прижима Q рассчитывается по формуле

Q = F . q, (10)

где F – площадь заготовки, находящейся под прижимом в начальный момент вытяжки; q – удельное усилие воздействия прижима на деформируемую заготовку.

Площадь заготовки F, находящейся под прижимом, определяется по формуле

Удельное усилие прижима q в зависимости от деформируемого металла принимается по данным табл. 6.

Удельное усилие прижима q, Мпа Таблица 6

| Материал | q |

| Сталь мягкая для глубокой вытяжки: при S˃0,5 мм при S˂0,5 мм | 2,5…3,0 2,0…2,5 |

| Медь | 1,2…1,5 |

| Латунь | 1,5…2,0 |

| Дюралюминий Д16АТ | 1,4…1,8 |

Операция вытяжки детали проводится на лабораторном гидравлическом прессе. Действительное усилие вытяжки Pд определяется в ньютонах по формуле

где Dпл – диаметр плунжера гидравлического пресса, см

(Dпл = 8 см); N – показание манометра гидравлического пресса в момент вытяжки, атм.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ

РАБОТЫ

1. При проведении лабораторной работы студенты и обслуживающий персонал должны выполнять все пункты "Инструкции по технике безопасности", действующие на участке прессования лаборатории ТКМ.

2. Прослушав инструктаж по технике безопасности, студент обязан расписаться в регистрационном журнале. Без инструктажа по технике безопасности запрещается допускать студентов к выполнению лабораторной работы.

3. Практическую часть работы по штамповке детали типа 'колпачок" выполняет лаборант или учебный мастер в соответствии с инструкцией по обслуживанию прессового оборудования в лаборатории ТКМ.

4. Студенты наблюдают визуально за последовательностью выполненных операций учебным мастером.

СОДЕРЖАНИЕ ОТЧЕТА

В отчете по лабораторной работе должны быть следующие разделы:

В первом разделе дается краткое описание холодной штамповки, основных операций листовой штамповки.

Во втором разделе приводится схема получения детали «колпачок», дается описание штампа, расчет элементов штампа и усилий при штамповке, эскиз детали с размерами, а также приводится сравнительный анализ конструкторских размеров и фактически полученных после штамповки.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Дать определение понятиям "деформация, упругая деформация, пластическая деформация".

2. Перечислите основные способы обработки металлов давлением.

3. Как изменяются структура и свойства металла после деформации в холодном состоянии?

4. Холодная листовая штамповка и области её применения.

5. Технологические операции холодной листовой штамповки.

6. Назвать элементы штампа, предназначенного для изготовления детали "колпачок".

7. Порядок расчета параметров холодной листовой штамповки.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общей редакцией А.М. Дальского – 5-е изд., исправленное - М.: Машиностроение, 2004. -512 с.: ил.

2. Технология конструкционных материалов / А.Г. Схиртладзе [и др.] – Старый Оскол: ООО «ТНТ», 2006. – 360 с.

3. Афанасьев, А.А. Технология конструкционных материалов: учеб. для вузов. - Старый Оскол: ТНТ, 2016. - 655 с.

Технология конструкционных материалов. Изготовление заготовок холодной листовой штамповкой. Методические указания к выполнению лабораторной работы № 3 для студентов очной и заочной формы обучения по всем направлениям подготовки

АНДРЕЙ ЯКОВЛЕВИЧ ШАТОВ

СЕРГЕЙ ВАСИЛЬЕВИЧ ДАВЫДОВ

ЕЛЕНА ВЛАДИМИРОВНА КОВАЛЕВА

Научный редактор Е.А. Памфилов

Компьютерный набор М.Е. Амвросимова

Иллюстрации Е.В. Ковалева

Подписано в печать Формат 60×84 1/16. Бумага офсетная. Офсетная печать. Усл. печ. л.1,04. Уч.- изд. л.1,04. Тираж 40 экз. Бесплатно.

Пример расчета заготовки, получаемой горячей объемной штамповкой

1. Сконструировать заготовку, получаемую горячей объемной штамповкой.

3. Определить массу и стоимость заготовки.

6. Выполнить технико-экономические расчеты по двум вариантам получения заготовки: прокат и штамповка.

1. Учитывая форму и массу детали выбираем изготовление поковки в закрытом штампе (см. т.21, рис. 1 – 3,с. 8 – 14 Методического пособия)

2. Определяем конфигурацию поверхности разъема штампа [Методическое пособие, п.4.1.4, с.16] Выбираем П – плоская.

3. Определяем степень точности поковки [Методическое пособие, т.1.1, с.15]. Для уменьшения припусков принимаем более точную поковку Т2.

4. Определяем группу стали

Сталь 45 относится к группе М2 – сталь с содержанием углерода 0,45% [Методическое пособие, п.4.1.2, с.15]

5. Определяем степень сложности поковки по формуле:

где mдет – масса детали, кг;

mф – масса цилиндра (фигуры), описанного вокруг детали по максимальным размерам диаметра и длины.

Деталь вал dmax = 90 мм; Lmax = 485мм

где γ - удельный вес (плотность) материала заготовки, г/см 3 . (Для углеродистых сталей γ = 7,85 г/см 3 , для легированных - γ = 7,83 г/см 3 .)

Т.к 0,81 > 0,63, то степень сложности поковки С1 [Метод. пособие, п.4.1.3, с.15].

6. Для дальнейших расчетов необходимо определить ориентировочную массу поковки по формуле:

где Gп - расчетная масса поковки, кг;

Kр - расчетный коэффициент, устанавливаемый в соответствии с табл. 1.2, с.16.

Для деталей типа валы с прямой осью Кр.=1,3 – 1,6.

7. Определяем исходный индекс поковки [Метод. пособие, т.1.4, с.18 или п.4.2, с.17]

m = 29,1кг, М2, С1, Т2 Исходный индекс поковки 11.

8. Для дальнейшей работы оформим таблицу 6.1, в которую будем заносить все полученные значения припусков, допусков и размеров штамповки.

9. Определяем припуски [Метод. пособие, т.1.5, с.20].

Полученные значения записываются в столбик 3 таблицы 6.1.

Таблица 6.1 - Параметры расчета размеров заготовки

| Диаметр детали, мм | Шерохов. поверхн., Ra, мкм | Припуск на сторону, мм | Дополнит припуски, мм | Дополнит припуски, мм | Общий припуск (на сторону), мм | Общий припуск (на диаметр), мм | Размеры поковки (округленные), мм | Допуск на размер, мм | Предельные отклонения, мм |

| Ø80 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø80 +5,2 ≈ Ø85 | 2,2 | +1,4 -0,8 |

| Ø90 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø90 +5,2 ≈ Ø95 | 2,2 | +1,4 -0,8 |

| Ø85 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø85 +5,2 ≈ Ø90 | 2,2 | +1,4 -0,8 |

| Ø80 | 0,63 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø80 +5,2 ≈ Ø85 | 2,2 | +1,4 -0,8 |

| Ø60 | 1,25 | 1,8 | 0,3 | 0,5 | 2,6 | 5,2 | Ø60 +5,2 ≈ Ø65 | 2,2 | +1,4 -0,8 |

| Толщина детали, мм | |||||||||

| 10; 5 | 1,6 | 0,3 | 0,5 | 2,4 | - | 45 + 2,4 – 2,8 = 44,6 | 2,0 | +1,3 -0,7 | |

| 2,0 | 0,3 | 0,5 | 2,8 | 5,6 | 120+2,8+2,8=125,6 | 2,5 | +1,6 -0,9 | ||

| 2,3 | 0,3 | 0,5 | 3,1 | - | 240 + 2,8 + 3,1 ≈ 246 | 2,8 | +1,8 -1,0 | ||

| 2,5 | 0,3 | 0,5 | 3,3 | - | 360 + 2,8 + 3,3 ≈ 366 | 3,2 | +2,1 -1,1 | ||

| 10; 5 | 2,5 | 0,3 | 0,5 | 3,3 | - | 440 + 2,8 + 3,3 ≈ 446 | 3,2 | +2,1 -1,1 | |

| 2,5 | 0,3 | 0,5 | 3,3 | - | 485 + 2,4 + 3,3 ≈ 491 | 3,2 | +2,1 -1,1 |

10. В зависимости от точности поковки Т, определяем дополнительные припуски, учитывающие:

а) смещение по поверхности разъема штампов [Метод. пособие, т.1.6, с.20] – 0,3 мм;

(данное значение заносим в столбик 4 таблицы 6.1)

б) изогнутость и отклонения от плоскостности и прямолинейности [Метод. пособие, т.1.7, с.20] – 0,5 мм; (данное значение заносим в столбик 5 таблицы 6.1 и указывается на чертеже заготовки)

11. Определяем общие припуски и размеры поковки и полученные значения заносим в столбики 6, 7, 8 таблицы 6.1.

12. Штамповочный уклон[Метод. пособие, т.1.14, с.23]:

На наружной поверхности – не более 5°, принимается - 5°;

13. Радиус закругления наружных углов [Метод. пособие, т.1.9, с.21] – 4,0 мм (минимальный), принимается 4,0 мм.

14. Допускаемые отклонения размеров поковки определяем по [Метод. пособие, т.1.10, с.22] и полученные значения заносим в столбики 9,10 таблицы 6.1.

15. Неуказанные предельные отклонения размеров ±1,1мм.

16. Допускаемая величина высоты заусенца – 5,0 мм [Метод. пособие, п.4.4.3, с.21]

17. Допускаемая величина смещения по поверхности разъема штампа - 0,8 мм [Метод. пособие, т.1.11, с.23]. Данное значение записывается в технических требованиях.

18. Выполнить чертеж заготовки.

19. Технические требования на заготовку

1. Группа стали – М2

2. Класс точности штамповки – Т2

3. Степень сложности – С1

4. Исходный индекс – 11

5. * Размеры для справок

6. Радиус закругления внешних углов – 4мм

7. Величина заусенца – не более 5мм

8. Штамповочный уклон - 5°

9. Допускаемая величина смещения по поверхности разъема штампа - 0,8 мм

10. Неуказанные предельные отклонения размеров ±1,1мм.

20. Определим массу штамповки, величина которой складывается из:

где mшт. – масса штамповки, кг;

Масса каждой ступени заготовки определяется по формуле:

где Di max – максимальный диаметр ступени штамповки, см;

Li max – максимальная длина ступени штамповки, см;

γ – удельный вес (плотность) материала заготовки, г/см 3 . (Для углеродистых сталей γ = 7,85 г/см 3 , для легированных - γ = 7,83 г/см 3 ).

21. Коэффициент использования материала (Ким ) определяется по формуле:

где mдет – масса детали, кг;

22. Определим вес материала на одну деталь с учетом технологических потерь при получения заготовки штамповки (остаточный облой, заусенцы, угар и т.д.), которые равны 10 % от массы заготовки.

где G – вес материала на одну деталь с учетом технологических потерь, кг;

П – процент технологических потерь.

23. Определяем коэффициент использования материала (КИМ) с учетом технологических потерь:

24. Определяем стоимость штучной заготовки по формуле:

где Сзаг – стоимость штучной заготовки, руб;

См – цена 1 кг материала штамповки, руб. (сталь 45 штамповка 1 кг =29 руб.

сталь 40Х = 48 руб.);

Сотх. – стоимость 1 тонны отходов, руб. (Сотх. = 1 т. отходов = 3000 руб.)

24. Все полученные результаты занесем в таблицу 6.2

Таблица 6.2 – Параметры заготовок

| Вид заготовки | mдет , кг | mзаг, кг | G, кг | Ким | КИМ | Сзаг, руб. |

| Прокат | 19,4 | 0,62 | 0,53 | |||

| Штамповка | 19,4 | 25,3 | 0,84 | 0,77 |

25. Выбор варианта получения заготовки

Основным показателем, характеризующим экономичность выбранного варианта изготовления заготовки, является коэффициент использования материала. Следовательно, для данной детали выбираем способ получения заготовки – горячу объемную штамповку, т.к. КИМ штамповки равен 0,77, а КИМ проката – 0,53, кроме этого заготовка штамповка дешевле заготовки из проката на 62руб.

26. Технико-экономическое обоснование выбранного варианта получения заготовки

26.1 Определим экономический эффект выбранного варианта получения заготовки в денежном выражении на годовую производственную программу выпуска детали по формуле:

где Эруб – экономический эффект в денежном выражении, руб;

Спр – стоимость заготовки из проката, руб;

Сшт – стоимость заготовки штамповки, руб;

Nг – годовая программа выпуска детали, шт.

26.2 Определяем годовую экономию материала от выбранного варианта получения заготовки по формуле:

где Эм – экономия материала, кг;

Gпр – вес материала проката с учетом технологических потерь, кг;

Gшт – вес материала штамповки с учетом технологических потерь, кг.

Вывод: Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки более экономична как по себестоимости, так и по использованию материала. Учитывая годовую производственную программу выпуска детали ( Nг =2000шт.) заготовка штамповка в сравнении с прокатом дает экономию материала в год 21,4тонны и 124 тыс. рублей.

7. Лабораторная работа по курсу «Технология машиностроения»

22. Определение усилий вытяжки и прижима

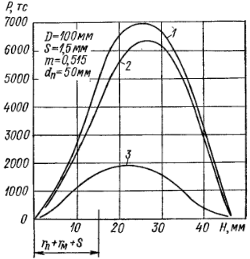

Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h = (0,4 /0,6) Н, где Н - полная глубина вытяжки [183].

Рис.149. Экспериментальные кривые усилия вытяжки |

На рис. 149 приведены три экспериментальные кривые изменения усилия вытяжки, кривая 1 - для стали 08, кривая 2 - для латуни Л62, кривая 3 - для алюминия, полученные при одинаковых размерах заготовки и одинаковом коэффициенте вытяжки. На той же диаграмме указано положение теоретического максимума.

Несовпадение максимума теоретических кривых с экспериментальными объясняется тем, что в теоретических исследованиях не учитывалась начальная стадия глубокой вытяжки и возникающие в ней напряжения [117]. Тем самым предполагалось, что сразу с момента приложения тянущего усилия начинается пластическая деформация фланца заготовки, чего нет в действительности (см. рис. 80).

Теоретическим исследованиим процесса вытяжки посвящен ряд работ советских и зарубежных авторов. Наиболее глубокий анализ процесса вытяжки дан в работах Е. А. Попова [95] и А. А. Шофмана [183]

На практике получили применение инженерные формулы для определения усилия вытяжки, которые исходят из известного положения, что допустимые напряжения в опасном, сечении должны быть меньше разрушающих, а следовательно, наибольшее усилие предельно возможной вытяжки должно быть несколько меньше усилия, необходимого для разрыва боковых стенок изделия около дна (в опасном сечении),

, где L - длина периметра изделия (по среднему диаметру);

σр = σв (1 + δВ) - разрушающее напряжение в опасном сечении, равное для стали 10 1,2σв.

Фактическая-величина напряжений в опасном сечении, а следовательно, и усилие вытяжки зависит от сопротивления металла деформированию, степени деформации или коэффициента вытяжки, относительной толщины заготовки, относительного радиуса закругления матрицы и пуансона, показателя анизотропии.

Принимая наибольшее допустимое напряжение в опасном сечении σр = (1,1/1,2)σв и используя производственные и экспериментальные данные, автор предложил для определения усилий вытяжки изделий различной геометрической формы практические формулы и коэффициенты к ним, учитывающие зависимость усилия от степени вытяжки и от относительной толщины заготовки (табл. 72-77).

Таблица 72. Практические формулы для определения усилий вытяжки

| Типы вытягиваемых изделий | Операции вытяжки | Формулы | Таблицы коэффициентов |

| Цилиндрические без фланца | Первая. Вторая и последую щие | P = π d1 Sσв k1 P = π d2 Sσв k2 | 73 74 |

| Цилиндрические с широким фланцем | Первая | P = π d1 Sσв kф | 75 |

| Конические и сферические с фланцем | Первая | P = π dк Sσв kф | 75 |

| Овальные коробки | Первая. Вторая и последующие | P = π dср 1 Sσв k1 P = π dср2 Sσв k2 | 73 74 |

| Низкие прямоугольные коробки (вытяжка в одну операцию) | - | P = (2A + 2B - 1,72r) Sσв kи | 76 |

| Высокие квадратные коробки (многооперационная вытяжка) | Первая и вторая. Последняя | как для цилиндрических изделий P = (4B - 1,72 r) Sσв kв | 73 и 74 |

| Высокие прямоугольные коробки (многооперационная вытяжка) | Первая и вторая. Последняя | как для овальных коробок P = (2A + 2B - 1,72 r) Sσв kв | 73 и 74 75 |

| Вытяжка с утонением стенок (цилиндрические детали) | Вторая и последующие | P = π dп (Sn -1 - Sn) σв kу | - |

Примечание. При малых радиусах закруглений [r = (4/6)S] коэффициент k1 берется на 5% больше указанного, а область обрывов несколько увеличивается.

Коэффициент k1 представляет собой отношение k1 = σr/σв, где σ r - радиальное напряжение вытяжки в зависимости σ от т и (S/D) 100.

Примечание. При малых радиусах закруглений коэффициенты k2 берутся на 5% больше указанных, а область обрывов увеличивается.

Коэффициенты для последующих (3, 4, 5-й) вытяжек находятся по этой же таблице для соответствующих тn и S/d, но берутся больше или меньше найденного значения:

1.) при вытяжке без промежуточных отжигов берется большее (ближайшее нижнее) значение коэффициента kn,

2.) при вытяжке с промежуточными отжигами берется меньшее (ближайшее верхнее) значение коэффициента kn.

Если первая вытяжка меньше предельно допустимой и получена при повышенных: коэффициентах т1, то при том же значении ( S / D ) 100 относительные толщины ( S / d1 ) 100 будут меньше приведенных в таблице.

Примечание. Эти же коэффициенты могут быть применены для конических и сферических деталей с фланцем при вытяжке в штампах без вытяжного ребра. При вытяжке тех же деталей в штампах с вытяжным ребром (буртом) значение коэффициента kф увеличивается на 10-20%, а область обрывов соответственно возрастает.

Табица 76. Значение коэффициентов kИ для вытяжки низких прямоугольных коробок из плоской заготовки на одну операцию

| Относительная высота коробок h/B при относительной толщине заготовки(S/D)100 | Значение коэффициентов kИ про относительном радиусе угловых закруглений r/В | |||||||

| 2,0-1,5 | 1,5-1,0 | 1.0-0,5 | 0,5-0,2 | 0,3 | 0,2 | 0,15 | 0,10 | 0,05 |

| 1,20 | 1,10 | 1,00 | 0,90 | 0,8 | - | - | - | - |

| 1,00 | 0,95 | 0,90 | 0,85 | 0,7 | 0,8 | - | - | - |

| 0,90 | 0,85 | 0,76 | 0,70 | 0,6 | 0,7 | 0,8 | - | - |

| 0,75 | 0,70 | 0,65 | 0,60 | 0,5 | 0,6 | 0,7 | 0,8 | - |

| 0,60 | 0,55 | 0,50 | 0,45 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| 0,40 | 0,35 | 0,30 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 |

Примечание. Для прямоугольных коробок d1 и d2, берутся равными меньшему диаметру овала первой и второй вытяжек. Если первые вытяжки меньше предельно допустимой величины, то значения S/d1 и S/d2 будут меньше приведенных в таблице. Для других материалов применять поправки соответственно изменению пластичности металла (увеличить при уменьшении пластичности).

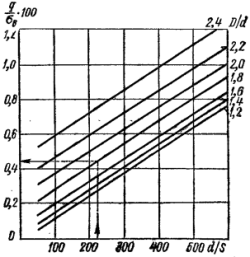

Определение давления прижима имеет в основном расчетное и конструктивное значение для нахождения полного усилия расчета вытяжки, буфера, пружин и т.д. На практике необходимое давление прижима устанавливается по отсутствию складкообразования и разрывов металла.

При вытяжке цилиндрических деталей на прессах двойного действия с жестким прижимом важна не величина давлении, а установление минимально необходимого для данной толщины листа зазора между матрицей и прижимом, не защемляющего заготовку, но препятствующего образованию складок.

Расчетное усилие прижима находится по следующим формулам:

- усилие прижима для вытяжки деталей любой формы (в общем виде) Q = Fq, усилие прижима для первой вытяжки цилиндрических деталей (из плоской заготовки):

- усилие прижима для последующих вытяжек цилиндрических деталей (из пустотелых заготовок):

Здесь F - площадь заготовки под прижимом, мм 2 ,

q - давление прижима, кгс/мм 2 ,

d1. dn - диаметры вытяжки (матрицы) на первой и n-й операциях, мм;

rм - радиус закругления вытяжной кромки матрицы, мм.

Среднее давление прижима q (кгс/мм 2 ) указано ниже. Приведенные, опытные данные являются приближенными, так как не учитывают степени вытяжки и относительной толщины заготовки.

| Для стали мягкой при S 0,5 мм | 0,15 - 0,25 |

| Для латуни | 0,10 - 0,20 |

Более точная зависимость, учитывающая указанные факторы для мягкой стали, определяется по формуле:

Так, например, при вытяжке с коэффициентом m = 0,6 из заготовки относительной толщины (S/D) 100 = 2 давление прижима q = 0,05 кгс/мм 2 , а при применении конической матрицы вытяжка может быть выполнена и без прижима, т.е. при q = 0. При том же коэффициенте вытяжки m = 0,6, но при относительной толщине материала (S/D) 100 = 0,3 давление прижима составляет q = 0,30 кгс/мм 2 , а при (S/D) 100 = 2давление увеличивается до q = 0,46 кгс/мм 2 .

Значения близкие к рассчитанным по формуле дает номограмма, приведенная на рис.150. Давление прижима, находимое по номограмме, определяется теми же параметрами.

Рис. 150. Номограмма для определения давления прижима в зависимости от d/S и D/d (для стали 10) |

Полное усилие вытяжки для прессов простого действия равно:

,где Рр - расчетное усилие вытяжки;

Q - усилие прижима (буфера).

У крупных вытяжных прессов двойного действия усилие прижима обычно составляет 0,5-0,6 номинального усилия пресса (на вытяжном ползуне). При применении пневматических или гидропневматических буферных устройств на прессах простого действия усилие прижима обычно не превышает 25% от номинального усилия пресса.

Усилие прижима на второй операции вытяжки в шесть раз меньше, чем на первой операции, что вполне естественно.

Читайте также: