Расход металла при плазменной резке металла

Обновлено: 25.04.2024

ПЛАЗМЕННАЯ РЕЗКА:

Плазма - ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000 . 30 000 °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл - анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод - разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом - так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга - рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов.

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие:

- простота процесса резки; применение недорогого плазмообразующего газа - воздуха;

- высокая чистота реза (при обработке углеродистых и низколегированных сталей);

- пониженная степень деформации;

- более устойчивый процесс, чем резка в водородосодержащих смесях.

Конструкция плазмотронов с аксиальной (а) (прямого действия) и тангенциальной (б) (косвенного действия) подачей газа

Вдуваемый в камеру газ (рис. 1), сжимая столб дуги в канале сопла плазмотрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50 . 100 и более раз приводит к истечению плазмы с высокими околозвуковыми скоростями. Плазменная струя легко расплавляет любой металл.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 1). В первом - дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во втором - дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть электропроводным.

Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную подачу газа (см. рис. 1). Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются крутопадающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.

С увеличением скорости истечения плазменной струи нарушается ламинарность потока. Кроме того в засопловом участке степень обжатия столба дуги уменьшается. В связи с этим в последние годы получают все большее распространение горелки с вторичным фокусирующим и защитным потоком газа (рис. 2). Газ подается под углом к оси горелки и как бы омывает столб дуги, интенсивно охлаждая его, благодаря чему при удалении от сопла несколько уменьшается диаметр столба дуги. При этом высокая концентрация плазменного потока достигается при сравнительно малой скорости истечения. Такие горелки, называемые иглоплазменными или микроплазменными, позволяют получить остроконечную плазменную дугу в области малых токов (0,5 . 30 А).

Дуговая плазменная струя - интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов, так и неэлектропроводных материалов, таких как стекло, керамика и др.

Тепловая эффективность дуговой плазменной струи зависит от силы сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т.д. Геометрическая форма струи может быть также различной (квадратной, круглой и т.д.) и определяться формой выходного отверстия сопла.

| ТЕХНИКА СВАРКИ |

Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги используются источники сварочного тока с рабочим напряжением до 120 В, а в которых случаях и более высоким; для питания плазмотрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В.

Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующих газов используют аргон, азот, смесь аргона с азотом и водородом, углекислый газ и воздух (в основном для резки). В качестве электрода применяют вольфрамовые стержни или специальные медные со вставками из гафния или циркония.

К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу, процесс представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 . 10 А.

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически.

Скорость воздушно-плазменной резки в зависимости от толщины металла.

Максимальная скорость резки (м/мин) металла в зависимости от его толщины, мм

Эксплуатационные расходы на автоматизированную плазменную резку

Существует четыре основных статьи затрат при выполнении простых операций механизированной плазменной резки (помимо начальных капитальных инвестиций): электроэнергия, газ, расходные детали и труд.

Затраты на электроэнергию можно рассчитать по формуле

Затраты на электроэнергию = потребление электроэнергии x время горения дуги x $/кВт-ч

Больше всего электроэнергии в машине для резки потребляет источник постоянного тока. Большинство энергии, потребляемой системой, затрачиваются на обработку материала, которая выполняется очень горячей дугой высокой плотности. Чтобы получить общее представление о потреблении электроэнергии системой плазменной резки, умножьте силу тока на выходе на среднее напряжение работы системы. Чтобы рассчитать объем потребленной энергии на входе (в киловаттах), умножьте полученное значение на коэффициент эффективности источника тока 85 %.

Например, система плазменной резки на 200 А имеет среднее рабочее напряжение 140 В. Это значит, что источник тока выдает 28 кВА, поэтому на входе потребляется 28 кВА x 0,85 = 23,8 кВт.

Чтобы получить ежедневное или ежегодное потребление энергии, умножьте это значение на среднее время работы или на время горения дуги в день. Время горения дуги — это продолжительность фактического выполнения резки в течение данного интервала времени. Его можно измерить в количестве прожигов или в продолжительности горения дуги, либо рассчитать, исходя из запрограммированных расстояний, скоростей и ежедневного количества произведенных деталей. Время горения дуги будет зависеть от типа и толщины материала, размера вырезаемых заготовок, проведения подготовительных работ с материалом, скорости машины, скорости системы регулировки высоты резака и многих других факторов.

Затраты на газ

В системах плазменной резки используется кислород, воздух, азот, смесь аргон-водород и другие газы.

Стоимость газа = потребление x время горения дуги x $/2,83 м3

Скорость потребления газа зависит от размера системы плазменной резки и различных условий работы. Обычно, в руководствах по эксплуатации скорости потребления приведены в м3/час для сопла данного размера и рабочего давления или настройки потока в трубе подачи. Например, система кислородно-плазменной резки на 200 А потребляет 1,98 м3/ч кислорода при резке. Чтобы определить затраты на эксплуатацию, умножьте скорости потребления плазмообразующего газа на время горения дуги и стоимость газа.

Та же, система может использовать 8,50 м3/час защитного воздуха. Производственный сжатый воздух обычно рассматривается как бесплатный, за исключением затрат, связанных с поддержкой его чистоты. Вода в качества режущего или защитного компонента также недорога, но защитные газы, такие как азот, CO2 и смеси газов могут быть дорогостоящими. Их расход следует рассчитывать по приведенной выше формуле.

Расходные детали

Затраты на расходные детали можно учитывать еженедельно, ежемесячно или ежегодно. Эти затраты, в разных случаях, могут существенно отличаться, поскольку зависят не только от стоимости деталей, но и от их производительности и срока службы, которые в свою очередь зависят от многих факторов. Срок службы расходных деталей и плазменного резака зависит от конкретного типа резки, параметров эксплуатации, продолжительности реза, количества прожигов, опытности оператора и т.д. Наилучший способ проконтролировать затраты на расходные детали — вести ежедневный учет ресурса расходных деталей, который измеряется в количестве прожигов и времени горения дуги.

Затраты на расходные детали = скорость потребления x время горения дуги x стоимость деталей

Со временем, на производстве можно отследить количество прожигов и суммарное время горения дуги в часах для данного набора деталей при выполнении данного задания резки. Если плазменный резак правильно эксплуатируется и обслуживается, то ежегодные затраты на резаки, устройства завихрения газа, защитные колпачки, кожухи и другие детали должны быть сравнительно невелики по сравнению с затратами на сопло и электрод. Однако, в реальности, во многих ремонтных мастерских общие затраты в два раза превышают стоимость сопла и электрода.

Затраты на оплату труда

Затраты на оплату труда = общее кол-во часов/год x оплата труда в час x кол-во работников

В большинстве ремонтных мастерских в одной смене одну машину обслуживает один оператор с помощником. В зависимости от качества реза, выполняемого на данной машине, в доработке могут принимать участие несколько работников или вообще ни одного.

Очевидно, что затраты на труд — это самая большая статья затрат на плазменную резку. Чтобы эксплуатировать систему плазменной резки с максимальной отдачей, производитель должен использовать труд разумно. Это не значит, что каждому оператору нужно будет работать с тремя столами для плазменной резки. Лучшее решение — инвестировать средства и обучить оператора, который сможет обеспечить непрерывность работы машины и производить детали хорошего качества.

ПЛАЗМЕННАЯ РЕЗКА:

Кислородная резка основана на сгорании металла в струе технически чистого кислорода.

|

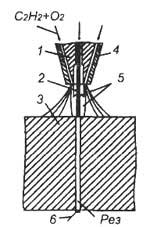

| Рис. 1 Схема процесса газокислородной резки: 1 - режущий мундштук; 2- режущий кислород; 3- разрезаемый металл; 4 - подогревательный мундштук; 5 - подогревательное пламя; 6 - шлаки |

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям:

1. Температура горения металла должна быть ниже температуры его плавления, т.е. металл должен гореть в твердом состоянии. В противном случае расплавленный металл трудно удалять из полости реза.

2. Температура плавления образующихся при резке оксидов должна быть ниже температуры плавления самого металла. В этом случае оксиды легко выдуваются из полости реза.

3. Тепловой эффект образования оксидов должен быть высоким.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800°С. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5 - 99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Так при снижении чистоты с 99,5 до 97,5 % (т.е. на 2 %) - производительность снижается на 31 %, а расход кислорода увеличивается на 68,1 %.

Резка может осуществляться вручную или машинным способом, выполняемым на полуавтоматах и автоматах. Схема процесса разделительной газокислородной резки представлена на рис. 1 Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя подогревательное пламя. Этим пламенем металл нагревается до температуры начала его горения. После этого по осевому каналу режущего мундштука подается струя режущего кислорода. Кислород попадает на нагретый металл и зажигает его. При его горении выделяется значительное количество теплоты, которое совместно с теплотой, выделяемой подогревательным пламенем, передается нижележащим слоям металла, которые также сгорают. Образующиеся при этом шлаки

(оксиды железа и т.д.) выдуваются струей режущего кислорода из зазора между кромками реза.

При резке стали основное количество теплоты (70 . 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромоникелевые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200 . 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

Начинают резку обычно с кромки металла. При толщинах до 80 . 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2 . 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 2), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Низкоуглеродистая сталь закалке практически не поддается. Происходит только укрупнение зерна и появление в структуре наряду с перлитом участков сорбита. При резке сталей с повышенным содержанием углерода или легирующих примесей в структуре металла может появиться троостит и даже мартенсит. Неравномерный нагрев кромок создает напряжения в металле и деформирует его. Кромки реза несколько укорачиваются, а в прилегающем слое возникают растягивающие напряжения, которые могут привести к образованию трещин.

Своеобразным способом является резка кислородным копьем (прожигание отверстий). Для этого используются длинные толстостенные трубки диаметром 8 . 10 мм из низкоуглеродистой стали. До начала резки рабочий конец трубки нагревают сварочным пламенем или угольной электрической дугой до температуры воспламенения металла в кислороде. При включении режущего кислорода конец трубки воспламеняется. Затем рабочий конец трубки слегка прижимают к металлу и углубляют в него, выжигая отверстие. Образующийся шлак выдувается из отверстия наружу избыточным кислородом и образующимися газами. При значительной глубине прожигаемого отверстия изделие нужно ставить в положение, облегчающее вытекание шлаков.

Многие легированные стали плохо поддаются обычной кислородной резке. Например, все стали со значительным содержанием хрома (при резке образуется тугоплавкий окисел хрома), чугун, цветные металлы. Однако они поддаются кислородно-флюсовой резке . При этом способе в зону резки режущим кислородом вдувается порошкообразный флюс. Он состоит, главным образом, из порошка металлического железа. Сгорая в струе кислорода, порошок дает дополнительное количество тепла, а образующиеся оксиды, смешиваясь с оксидами разрезаемого металла, разжижают их. В зависимости от состава разрезаемого металла во флюс могут добавляться и другие добавки, например, кварцевый песок, порошок алюминия и др.

Газовая резка с водородно-кислородным или бензинокислородным подогревающим пламенем применяется при работах под водой. При электрокислородной резке используются стальные или графитовые трубки, через которые подается режущий кислород. Подогрев металла осуществляется сварочной дугой.

Норма раскроя металла

Технологическая операция раскроя металлических листов – одна из самых важных в процессе изготовления конструкций из металла. Чтобы продукция была оптимальной по стоимости и качеству, очень важно соблюдать все режимы этой операции. Конструкторы постоянно предлагают все новые технологии для раскроя профилей и листов из металла. О том, какая должна быть норма раскроя металла, вы узнаете из нашей статьи.

Технология раскроя металла

Создание металлоконструкций начинается с заготовительных этапов, одним из которых является раскрой листового и профильного металла. Именно эта стадия определяет всю дальнейшую работу. Производственные комплексы и машиностроительные предприятия имеют в своем составе цеха, где заготавливают детали будущих конструкций. Эти специализированные подразделения оснащаются разными станками и комплектами оборудования, предназначенного для раскроя.

Под раскроем листового металла следует понимать способ распределения деталей на металлических листах.

По форме заготовки могут быть прямоугольными или с другими очертаниями. Основной задачей конструкторов и технологов является уменьшение количества отходов производства. Существуют возвратные и невозвратные отходы, причем их объемы зависят от применяемых методов раскроя.

Наиболее распространенные способы раскроя металла

1. Метод гильотины.

Сегодня на рынке представлено разнообразное оборудование, позволяющее резать металл толщиной 0,45–2,5 мм с помощью простого металлического устройства, для резки листов до 20 мм применяются электрические или пневматические гильотинные ножницы. Подобное оборудование позволяет получать заготовки с чистым ровным резом, но необходимо подбирать гильотинные ножницы определенного класса под разную толщину металла.

Например, недорогая механическая гильотина применяется при раскрое листов металла в строительной отрасли. Ее используют в компаниях, занимающихся производством кровли из оцинкованных листов или металлочерепицы, откосов, сливов, различных доборных элементов.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Различные виды гидравлических, пневматических и электромеханических гильотин находят применение в технологических циклах изготовления листового проката, для отрезания одинаковых листов профиля и при раскрое рулонов из металла. Только нужно учитывать, что гильотина может отрезать исключительно по прямой линии.

Рекомендуем статьи по металлообработке

2. Резка с помощью ленточных и дисковых пил.

3. Обработка на просечном прессе.

Просечные прессы, имеющие разную мощность, устанавливают в цехах металлообработки промышленных предприятий. Их применяют для выпуска деталей из алюминия для монтажа металлоконструкций или на завершающем этапе производства просечно-вытяжных листов.

4. Газокислородное оборудование для резки.

Высокая производительность этого оборудования делает его одним из самых популярных видов, используемых при раскрое металлических листов. Оно находит применение в большинстве промышленных отраслей, однако режет лист с излишне широким резом, оставляя окалину и неровные края. Также его нельзя применять для резки тонкого листового проката.

Вышеперечисленные методы обладают общим свойством – они одинаково обрабатывают черный и цветной металлы, а также нержавейку. Исключением можно считать обработку алюминиевых листов газокислородным оборудованием.

5. Использование плазмореза при раскрое металлопроката.

При раскрое с помощью плазмореза происходит интенсивное нагревание листа электродугой по линии реза и удаление расплавленных частиц потоком плазмы. Высокотемпературная резка металла осуществляется режущим потоком ионизированного газа (в пределах +15 000…+30 000 °С) и поэтому имеет высокую скорость обработки. Этот метод раскроя металла является самым эффективным.

Высокая точность – это не единственное достоинство работы плазмореза, перечислим еще несколько:

- с его помощью можно проводить раскрой сложных деталей, включая шаблонную резку;

- при обработке лист металла не деформируется;

- точность контуров у изделий одного типа, допустимое отклонение линии реза – 0,5 мм;

- метод относится к экологичным и безопасным;

- плазморезом можно обрабатывать черный и цветной металл, нержавейку разной толщины.

Плазменную резку применяют при обработке таких материалов, как:

- алюминиевый прокат, имеющий толщину до 120 мм;

- медь и сплавы (бронза) с толщиной до 80 мм;

- легированная сталь, не превышающая 50 мм в толщину.

6. Лазерное оборудование для раскроя листового металла.

Лазерное излучение с точной фокусировкой и высокой плотностью тепловой энергии обеспечивает высокоточный раскрой металла, при этом остается минимальное количество отходов. Технология полностью автоматизирована и роботизирована. Перед работой специалисты подготавливают электронный чертеж с точной разметкой, и далее лазер выполняет раскрой металла согласно заложенной программе.

Лазерная резка имеет нижеперечисленные преимущества:

- возможность изготовления деталей с любым криволинейным контуром;

- соблюдение норм раскроя и экономный расход металла, так как между деталями на листе остаются минимальные зазоры;

- во время резки детали не подвергаются деформации, так как отсутствуют механическое и длительное термическое воздействия, нет цветов побежалости;

- шероховатость минимальная, кромка четко перпендикулярна.

Что значит норма раскроя металла

Что такое норма расхода? Четкая и точная формулировка звучит так: «Это такое количество материала (нас интересует прежде всего металл), которое необходимо для создания единицы продукции».

Итак, чтобы производитель выпустил любую деталь, он должен рассчитать норму расхода или количество металла для ее изготовления.

Иногда можно встретиться с одним очень распространенным заблуждением. Часто заказчики рассчитывают на точную норму расхода, чего в принципе не может быть. Количество реально израсходованного металла всегда будет отличаться в большую сторону.

Здесь нет никакого обмана. В любом случае надо понимать, что на расчет нормы раскроя металла влияет множество факторов, и эти цифры всегда будут среднеарифметическими. Расчетная величина не будет соответствовать фактическому количеству материала по той причине, что в разное время его расход отличается. Это легче объяснить на примере раскроя из листов металла. Даже если вы никогда не сталкивались с производством, нетрудно догадаться, что существует множество вариантов разметки, и на одном и том же стандартном листе детали можно разместить по-разному.

В этой задаче не так просто разобраться. Очень часто бывает, что на листе могут быть разложены детали самой разной формы, и как тут высчитать, какое количество металла пошло на изготовление конкретного изделия. Мы не берем сейчас тот вариант, когда заготовки имеют простую форму прямоугольника и занимают почти весь лист. Можно много рассуждать на эту тему, главное, вы должны понять, что на величину нормы расхода на одну деталь оказывают влияние следующие факторы:

- количество заготовок, разложенных на листе, и насколько оптимально они разложены;

- будет ли использоваться оставшаяся часть листа для раскроя других деталей.

В разных ситуациях значения могут сильно различаться, даже в несколько раз, особенно если требуется раскрой деталей сложной формы, с выемками и отверстиями.

Расчет нормы при раскрое деталей из профильного металла, например, различные уголков, швеллеров, труб и других изделий, происходит по такому же принципу. Только отличие в значениях не так велико. Ведь при линейном раскрое технология проще, чем при двухмерном. Но и здесь раскладка может меняться, и обрезков бывает достаточно много.

Некоторым особо дотошным любителям точности можно еще указать на нормы ГОСТов, в которых можно увидеть, что существуют определенные допуски и отклонения в размерах и весе деталей каждого наименования. А фактически, если начать перемерять все детали одного типа даже с одного производства, то разницу все равно увидим и в размерах, и в весе. Также не следует забывать о точности измерительных приспособлений. Это касается в первую очередь весов для измерения металла.

Исходя из этого, можно быть совершенно уверенным в том, что, выполняя в соответствии с чертежом раскрой одной и той же детали в разное время, цифры фактического количества металла будут отличаться друг от друга. Дальше уже надо смотреть, как сильно расходятся значения. Нестрашно, если речь идет о допустимых погрешностях измерения. Но нужно учитывать, что влияние оказывают разные факторы, например, тип производства.

О норме расхода можно сказать, что это не характеристика какого-то конкретно произведенного изделия или заготовки, оно относится к общим понятиям. Норматив можно установить еще до момента запуска производства любой детали. Поэтому и нельзя говорить о какой-то абсолютной точности расхода при раскрое металла. Эта величина всегда будет отражением средних значений расходования металла на одну изготовленную деталь.

Коэффициент раскроя металла: норма и другие нюансы

Для учета расходования материалов на производстве используют коэффициент раскроя. Для его расчета нужно разделить общую площадь или длину изготовленных деталей на общую площадь или длину всего использованного металла.

Для расчета норм расхода листовых материалов высчитывают чистую площадь деталей. Вместе с коэффициентом раскроя при Н. р. м. применяют следующие частные показатели: коэффициент использования детали, показатель использования штамповки и др.

На коэффициент Кн влияет выбранная форма заказа металла и использованная технология раскроя.

Расчет различных показателей и норм расхода металла и других расходных материалов необходим для оценки эффективности производства. Всегда определяют и сравнивают цифры по плану и по факту. Основными характеристиками являются значения коэффициентов раскроя и использования, расходного коэффициента выхода продукции или заготовки, коэффициента, определяющего извлечение детали из исходного металла.

При вычислении коэффициента использования берут две цифры − полезный расход металла и норму расхода для производства данной детали − и определяют их соотношение.

К примеру, деталь весит 16 кг, установленная норма раскроя 16 кг, высчитываем значение коэффициента использования – 12 делим на 16, получится 0,75. Из этого становится понятно, что четвертая часть металла или 25 % стали отходами. Также необходимо высчитывать значение расходного коэффициента, для этого берут норму расхода металла или другого материала, принятую для изготовления одной детали, и полезный расход. Этот коэффициент является обратным предыдущему.

Чтобы вычислить значение коэффициента раскроя, нужно определить массу (объем, площадь и длину) всех изготовленных из данного металла деталей и поделить на объем (площадь и т. д.) израсходованного сырья. Например, взято 5 м 2 металла, из него произвели 4 м 2 заготовок, значение коэффициента 0,8 получим из отношения 4 к 5. Также можно сказать, что уровень расходования составил 80 %.

Чтобы рассчитать значение коэффициента раскроя листов металла qf, нужно найти, как соотносятся между собой общий вес (площадь) деталей BЗ и вес (площадь) исходного листа Вл, формула выглядит так

Для расчета коэффициента раскроя определяют отношение двух величин: первая − полезная площадь используемого сырья, вторая – норма площади для этого количества заготовок.

Задание на изготовление выдается в виде подетальных карт с разметкой всех деталей. Материалы могут быть различные: листы из металла, профиль, пруток, трубы, поковки и отливки, а также пиломатериалы и пластмассы. В отдельном порядке на особых картах определяют разметку для изготовления изделий групповым раскроем.

Карта раскроя представляет собой план-заказ с указанием:

- размеров листовых материалов, наиболее подходящих для вырубки данных деталей;

- габаритов всех будущих деталей, при этом учитываются припуски на обработку;

- количества и веса изделий, веса и характера отходов, а также нормы расхода материалов и коэффициента использования.

Исходя из данных, представленных в подетальных картах, в дальнейшем рассчитывается месячная потребность участков и цехов в материале, составляются цеховые поузловые материальные карты и цеховые карты применяемости материала.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Режимы плазменной резки

Режимы плазменной резки настраиваются в зависимости от толщины и свойств обрабатываемого металла. От правильной настройки зависит не только качество реза, но также расход газа, сохранность металлообрабатывающего оборудования.

Ошибки при выборе режима плазменной резки могут привести к образованию двойной дуги, разрушающей сопло. Рез может быть неравномерным, расширяясь к низу, или выполняться неточно. Есть определенные правила выбора режимов резки, которые помогут избежать типичных ошибок при выполнении данного вида работ.

Почему так важно настраивать режимы плазменной резки перед началом работ

Работа начинается с запуска розжига. В момент включения энергетический источник, а таковым может быть инвертор или трансформатор, пускает высокочастотный ток в плазмотрон. Под его воздействием внутри последнего образуется дежурная дуга с температурой от +6 000 до +8 000 °С. Возникает она между наконечником сопла и электродом, поскольку первоначально получить дугу между электродом и поверхностью изделия очень сложно. Дежурная же дуга полностью заполняет собой канал.

После появления дежурной дуги камера начинает заполняться сжатым воздухом. Он проходит по патрубку, попадая на электрическую дугу, нагревается и быстро расширяется, становясь в 50–100 раз больше, чем ранее. Кроме того, ионизируясь, воздух теряет диэлектрические, а приобретает токопроводящие свойства.

Сопло плазмотрона сужается вниз и тем самым формирует струю воздуха, которая на выходе имеет скорость 2-3 м/с и температуру от +25 000 до +30 000 °С. Получившийся горячий ионизированный воздух и представляет собой плазму, электропроводность которой и обрабатываемого материала примерно равны.

Дежурная дуга гаснет в момент появления режущей (рабочей), которая возникает от соприкосновения плазмы с поверхностью заготовки. Затем происходит локальный нагрев обрабатываемого материала режущей дугой в месте разреза, плавление металла и появление линии реза. Поверхность заготовки покрывается частицами жидкого материала, сдуваемого струей воздуха, поступающей из сопла.

Одним из основных параметров резки плазмой является зазор факела. От расстояния между обрабатываемой заготовкой и соплом зависит несколько факторов:

- насколько устойчивой и плотной будет дуга;

- перпендикулярность краев заготовки.

Оптимальным, согласно документам по эксплуатации оборудования, называется расстояние от 1,5 до 10 мм. При следовании рекомендациям края реза должны получаться без дефектов. Последствиями уменьшения зазора будут выгорание сопла и электрода. Именно вследствие этого специалисты рекомендуют использовать модели аппаратов, снабженные специальным датчиком контроля, который помогает удерживать требуемые параметры.

Скорость работы напрямую влияет на качество выполнения работ. Идеальным считается вариант, когда угол между верхним и нижним краем реза на заготовке составляет ≤ 5°.

Обязательно надо помнить следующее:

- низкая скорость работы способствует излишнему расходу газа, образующего плазму, и созданию шлака, который требуется убирать;

- превышение скорости приводит к волнистости линии среза, при этом образующийся шлак плохо отделяется.

Как правильно выбрать режим плазменной резки металла

Наиболее эффективной плазменная резка становится при правильном выборе ее технологического режима.

Базовые показатели процесса – качество и скорость работы – для установленной толщины обрабатываемого материала должны определяться:

- расходом газа, образующего плазму;

- током дуги;

- характеристиками применяемого оборудования.

Важное значение имеет создание газовой струи. Влияние на нее оказывает модель плазмотрона, а также установленный режим резки. Ошибка недопустима, поскольку приводит к появлению так называемой «двойной дуги», одна из которых идет по направлению «электрод – сопло», а вторая по направлению «сопло – поверхность заготовки». Ее появление приводит к разрушению и сопла, и электрода, кроме того, изменяется форма заготовки.

Скорость, с которой происходит резка плазмой, оказывает влияние на производительность, качество создаваемого среза, угол краев реза, количество образующегося грата. Если скорость ниже оптимальной, то разрез расширяется книзу, а поверхность становится неровной, к тому же у нижнего края появляется грат. Визуально данный режим резки выглядит как вертикально выходящий за нижний край заготовки факел горящего газа.

Видно, что по мере продвижения материал плавится еще до соприкосновения с дугой. Стабильность работы нарушается и становится возможным появление «двойной дуги». Если же скорость выше оптимально установленной, происходит сужение реза книзу. При этом факел, выходящий вниз, прижат к нижней поверхности заготовки. Кроме того, повышается вероятность того, что прорезывание остановится и появится сдвоенная дуга.

Если же скорость соответствует оптимальной, то ширина нижнего и верхнего края реза практически одинакова и разница минимальна. А выходящий факел имеет угол отклонения от вертикали ≤ 15–20°.

Снижение скорости обработки при сохранении тока и расхода сжатого воздуха способствует возрастанию напряженности дуги.

Качество сделанного реза определяется:

- углом наклона реза от перпендикуляра;

- радиусом верхнего края;

- шероховатостью реза;

- размерами зоны теплового воздействия.

Для создания реза высокого качества необходимо строгое соблюдение режима обработки.

На что влияет ток при настройке режима плазменной резки

Ток рабочей дуги следует делать минимально необходимым для требуемой производительности работ. Таким образом минимизируется расход используемых сопел, электродов, энергии.

Опытным путем выяснено, что часто возникают ситуации, когда на выбранный оператором ток влияет установленная в организации система оплаты труда. То есть в случае, когда оплата происходит исходя из расхода электродов, сопел и пр., работник стремится к оптимальному использованию режима обработки.

В случае же, когда оплата не привязана к расходу, а зависит от выработки (количества произведенных изделий), работник, увеличивая производительность, тратит больше электродов, сопел, энергии, а также времени, которое расходуется на замену в плазмотроне запасных частей.

Помимо этого, стоит помнить о снижении стойкости электрода при величине тока > 350 А. Частая смена сопел и электродов ведет к уменьшению производительности, а также повышению изнашиваемости держателя в плазмотроне. Поэтому специалисты не советуют увеличивать ток, даже если заготовка имеет большую толщину.

Что еще нужно учесть при настройке режима плазменной резки

Необходимо помнить, что канал сопла имеет высоту, которая определяет, насколько упадет напряжение в плазмотроне. Если холостой ход энергетического источника происходит при низком напряжении, то высокий канал сопла будет способствовать ограничению толщины разрезаемого материала.

Два цикла горения дуги определяют расход сжатого воздуха, поступающего в плазмотрон. Это:

- создание и горение дежурной дуги;

- горение основной (режущей) дуги на металл.

В процессе горения дежурной дуги необходимо контролировать расход сжатого воздуха таким образом, чтобы происходило стабильное зажигание пламени и его выдув из сопла. Причина в двух особенностях: большой расход воздуха приводит к уменьшению стабильности зажигания дуги, а малый расход – к невыдуванию факела из сопла.

В ходе горения режущей дуги оптимальный расход сжатого воздуха должен способствовать ее стабилизации внутри сопла, а также быстрому и качественному удалению жидкого материала из разреза. Нельзя забывать, что увеличенный расход газа ведет к уменьшению времени службы катодов в плазмотроне примерно в два, а иногда и в три раза.

При обработке материалов, чья толщина находится в пределах от 8 до 10 см, необходимо обращать повышенное внимание на равномерность прорезания заготовки по всей ее толщине. В качестве превентивной меры рекомендуется делать по краю канавку от 5 до 10 мм глубиной. Получить ее можно двумя способами: снизив скорость обработки, а также вертикально перемещая плазмотрон, расположенный под определенным от торца углом. При дальнейшей работе дуга будет стабилизироваться краями разреза. По завершении работы с канавкой следует начать резку, а затем можно увеличить скорость.

При работе с заготовками толщиной более 10 см необходимо снизить обжатие дуги. Это будет способствовать недопущению обрыва дуги, а также даст возможность пятну анода двигаться по всей глубине реза. Для этого производят следующие действия: в сопле плазматрона на 1-2 мм делают меньше длину канала; в отверстии сопла увеличивают диаметр на 1-2 мм; расходование газа для образования плазмы уменьшают на 20–30 %.

При резке заготовок с толщиной более 1-1,5 см работник должен обращать особое внимание на пробивание дырок для вырезания замкнутого контура. Избежать попадания частиц расплавленного материала на плазмотрон можно с помощью увеличения расстояния между обрабатываемым материалом и соплом в момент перехода дуги на материал. Оборудование, предназначенное для тепловой обработки, предусматривает так называемый «подскок». Как только образуется сквозное отверстие, плазмотрон необходимо опустить.

Аппаратура с механизмом, двигающим плазматрон, может пробивать заготовки толщиной менее 6–8 см. После того как произойдет возбуждение дуги, плазмотрон поднимается на расстояние 1,5–2,5 см от заготовки, а затем, медленно опускаясь, передвигается по линии разреза. Это дает возможность частицам расплавленного материала стекать по появляющейся канавке и не попадать на плазмотрон.

Типичные ошибки оператора при выборе режима плазменной резки

Расходные материалы для резки плазмой выбираются в зависимости от обрабатываемого материала (нержавеющая сталь, обычная сталь, латунь и пр.), толщины заготовки, тока дуги, который выставляется на оборудовании, газов (как защитного, так и образующего плазму) и пр.

У работника (оператора) оборудования имеется специальное руководство, где обозначены расходные материалы, предлагаемые к использованию при различных режимах обработки.

Режимы плазменной резки и настройки отражены в инструкциях по применению, которые необходимо обязательно соблюдать.

Электроды и сопла следует использовать только соответствующие выбранному режиму обработки, в противном случае значительно ухудшается качество резки и увеличивается количество используемых расходников. Важно проводить резку плазмой с использованием того тока дуги, для которого созданы применяемые расходники.

Примером может стать плазменная обработка металла на 100 А резаком, рассчитанным на 40 А. Этого делать не стоит! Наилучшие результаты достигаются, когда значение тока на оборудовании составляет 95 % от номинального, для которого создавалось сопло.

В случае использования режима обработки с излишне низким током дуги рез зашлаковывается, а на обороте заготовки образуется избыток грата. Таким образом, получаемый рез будет иметь низкое качество. При слишком высоком токе, выставленном на аппарате плазменной обработки, время службы сопла уменьшается, причем значительно.

Ежедневной проверки требуют давление газа, образующего плазму, и его расход, а также жидкости, предназначенной для охлаждения. При недостаточном расходе части аппарата плохо охлаждаются, что сокращает время их эксплуатации. Охлаждающая жидкость может поступать в недостаточном количестве по причине износа насоса и фильтров, забитых отходами. Недостаток охлаждения является частой причиной поломок оборудования.

Для качественности реза и поддержки дуги необходимо следить за ровным давлением газа, образующего плазму. При чрезмерном давлении газа затруднен розжиг дуги. Это происходит даже при соблюдении остальных требований к настройке оборудования, процессу обработке и параметрам работы.

Излишне высокое давление газа, образующего плазму, приводит к порче электродов. Очистка газа от примесей перед его применением обязательна. Причина – ускоренный расход материалов и выход из строя самого плазмотрона. Оборудование для подачи воздуха (компрессор) в аппарат часто загрязняется влагой, различными маслами, а также частицами грязи, пыли.

Читайте также: