Раскатанный пузырь в металле

Обновлено: 18.05.2024

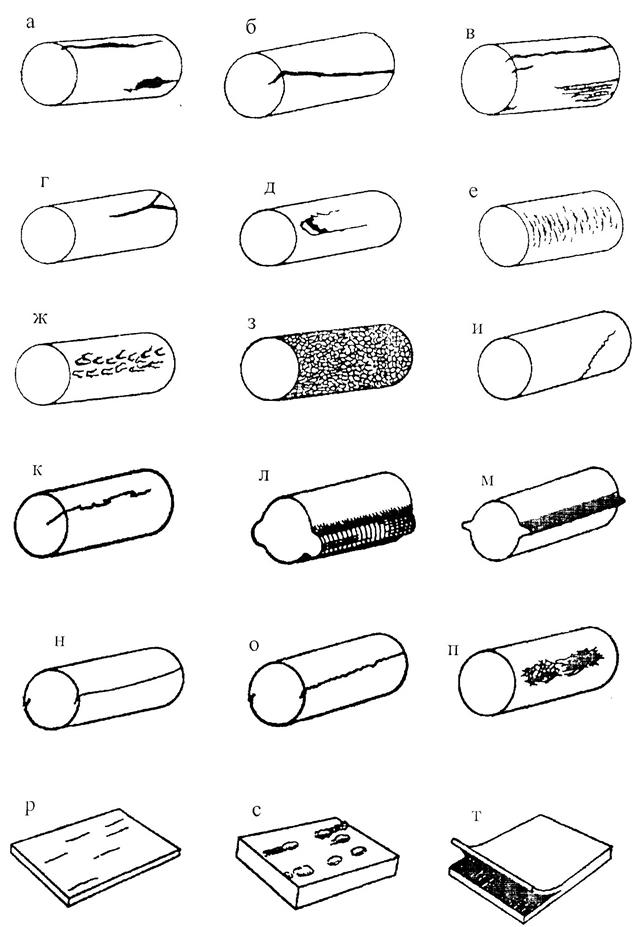

Термины и определения дефектов поверхности прокатанного металла регламентированы ГОСТ 20847-75 «Прутки, полосы и профили горячекатаные и кованые из сталей и сплавов. Дефекты поверхности.» и ГОСТ 21014-88 «Листы и ленты стальные. Дефекты поверхности и формы.». Внешним осмотром поверхности (в том числе с применением лупы) можно определить основные признаки поверхностных дефектов и повреждений. При возникновении затруднений можно получить подробную информацию при наблюдении в стереомикроскопе типа МБС-9, анализе макро- и микроструктуры. Особенности микростроения поверхностей изломов выявляют с помощью растрового электронного микроскопа (РЭМ). Ниже приведены определения и признаки некоторых дефектов (Рис. 2.1).

Раскатанное загрязнение (Рис.2.1а) – вытянутое вдоль направления деформации загрязнение слитка шлаком или огнеупорами. На микрошлифах по месту дефекта видны грубые неметаллические включения, обезуглероживания нет.

Раскатанный пузырь (Рис.2.1б) – прямолинейное нарушение сплошности поверхности вдоль направления деформации. Образуется из наружного или подповерхностного пузыря слитка. Часто дефект имеет групповое расположение, его полость заполнена окалиной. Стенки полости обезуглерожены, зона обезуглероживания резко ограничена и насыщена мелкими оксидами. Полость дефекта расположена примерно под прямым углом к поверхности. Образуется вследствие попадания влаги при выпуске и разливке металла или при его высокой газонасыщенности.

Раскатанная трещина (Рис.2.1в, г) – разрыв, образовавшийся в поверхностной части слитка при высоких температурах в период затвердевания (горячая трещина). Дефект вытянут вдоль направления деформации и заполнен окалиной, его стенки обезуглерожены. Может наблюдаться разветвление дефекта. Аналогичный дефект образуется из трещин напряжения (холодные трещины) при охлаждении слитка или литой заготовки.

Раскатанная корочка (Рис.2.1д) – местное отслоение металла, образовавшееся в результате раскатки завернувшихся корочек или брызг на поверхности слитка. На микрошлифах в зоне дефекта наблюдается обезуглероживание и скопление неметаллических включений сложного состава, шлака и огнеупоров. Дефект может иметь небольшой наклон к поверхности или идти почти параллельно ей.

Рванины (Рис.2.1е) – раскрытые разрывы, расположенные поперек или под углом к направлению наибольшей вытяжки при деформации. Образуются вследствие пониженной пластичности металла при деформации. В разрывах может быть окалина, а зоны у стенок дефекта могут быть насыщены оксидами и нитридами.

Прокатанная плена (Рис.2.1ж) – отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки рванин или следов глубокой зачистки местных дефектов поверхности. Нижняя поверхность отслоения и металл под ним покрыты окалиной. На микрошлифе в зоне, прилегающей к дефекту, может наблюдаться обезуглероживание.

Чешуйчатость (Рис. 2.1з) – отслоения и разрывы в виде сетки, образовавшиеся при

Рис. 2. 1. Дефекты поверхности горячекатаного проката.

деформации металла вследствие пониженной пластичности или существенного перегрева ме-

талла. На микрошлифах разрывы проходят по границам зерен и сопровождаются оксидами и эвтектическими фазами.

Трещина напряжения (Рис. 2.1и, к) – прямолинейный или зигзагообразный разрыв, идущий вглубь металла под прямым углом к поверхности. Образуется вследствие объемных изменений, обусловленных структурными превращениями или термическими деформациями, обусловленными термическим коэффициентом линейного расширения при нагреве и охлаждении. На микрошлифе трещина напряжения проходит по границам зерен, имеет тонкий конец и не окислена, если обнаружена на изделии, не подвергавшемся повторному нагреву. В случаях, когда окисление и обезуглероживание наблюдаются, данный дефект не был обнаружен при соответствующих контролях.

Ус (Рис.2.1л, м) – продольный выступ с одной или двух диаметрально противоположных сторон, образующийся вследствие неправильной подачи металла в калибр, переполнение калибра или неправильной настройки валков.

Закат (Рис. 2.1н, о) – прикатанный продольный выступ металла с одной или двух диаметрально противоположных сторон, образовавшийся при вдавливании уса или подреза. Дефект может иметь зазубренный край. На поперечном микрошлифе располагается под острым углом к поверхности. Конец заката не разветвлен, заполнен окалиной и огибается волокном. Металл по дефекту обезуглерожен.

Шлифовочные трещины (Рис. 2.1п) – разрывы в виде сетки, образовавшейся при травлении металла для снятия окалины, имевшего напряжения от структурных (мартенситных) превращений или деформаций. Трещины распространяются по границам зерен.

Волосовины (Рис. 2.1р) – нитевидные дефекты, расположенные вдоль направления деформации; образуются из скоплений неметаллических включений, вытягивающихся вдоль направления деформации и образующих веретенообразные несплошности различной протяженности.

Пузырь-вздутие (Рис. 2.1с) – дефект поверхности листов в виде вспучивания металла, образующийся из-за загрязнения металла неметаллическими включениями или газовыми пузырями. Их образование часто наблюдается при насыщении водородом тонких листов в процессе травления. В местах прослоек (обычно силикатных включений) или несварившихся газовых пузырей накопившийся водород образует вздутие. Такие дефекты образуются также при быстром нагреве листов металла с прослойками в виде скоплений включений.

Расслоение (Рис. 2.1т) – дефект на торцах и кромках листов, представляет собой несплошность, образующуюся из-за наличия грубых скоплений неметаллических включений в прокатанном металле.

Горячие кристаллизационные трещины – разрывы или надрывы тела металлургической заготовки, отливки, сварных соединений широкие на поверхности и сужающиеся вглубь – имеют, в основном, усадочное происхождение, проходят по границам кристаллов и имеют извилистую поверхность, на которой иногда видны дендриты и другие признаки кристаллизации. Если горячие трещины сообщаются с внешней поверхностью они имеют следы окисления. Внутренние дефекты имеют блестящий характер. Возникают горячие трещины в нижней части интервала температур затвердевания (кристаллизации) при образовании полостей усадочного происхождения, а также наличии растягивающих напряжений, превышающих прочность прилегающих зон заготовок при рассматриваемых температурах.

Флокены – дефекты в литых и деформированных (прокат, поковки) сталях в виде внутренних разрывов (трещин), образующиеся в результате водородного охрупчивания металла. размер и строение поверхности флокенов зависят от марки стали, газонасыщенности и загрязненности неметаллическими (в основном шлаковыми) включениями. Флокены не имеют преимущественной ориентации, в изломе имеют блестящий ручьистый рельеф с ярко выраженным очагом. Часто образуются в зоне сплавления сварных соединений; среди сварщиков получили название «Рыбий глаз».

Изучение макрошлифов

Макрошлиф ‑ специальный образец, вырезанный в определенном месте детали (заготовки), имеющий плоскую шлифованную поверхность, протравленную специальным реактивом. Составы металлографических реактивов и технологию травления определяют в зависимости от исследуемого материала, его обработки и цели исследования по справочной литературе.

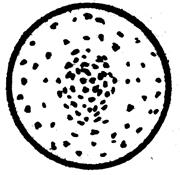

На макрошлифах изучают макроструктуру металла и выявляют его внутренние дефекты, в том числе неоднородность по составу, плотность, чистоту и особенности внутреннего строения. При этом определяют такие основные дефекты, как усадочные раковины, пузыри (свищи), пористость, ликвацию, неметаллические включения. Так, на рис.2.2 показан макрошлиф поперечного сечения отливка корпуса клапана из стали 20ГЛ, на которой при дефектоскопическом контроле обнаружили внутренние дефекты. На шлифе видны: ликвационная неоднородность и усадочные раковины (в центре), горячие трещины (слева посередине), шлаковое включение (ниже трещин). При более подробном изучении шлифа в стереомикроскопе можно выявить морфологию дефектов: виден междендритный характер распространения горячей трещины (Рис.2.3. слева); сложное строение и наличие пор в шлаковом включении (рис.2.3, справа).

Усадочная раковина ‑ полость, не заполненная металлом, образовавшаяся вследствие уменьшения объема жидкого металла при затвердевании (уменьшения коэффициента линейного расширения).

Различают открытую, закрытую и вторичную усадочные раковины. По контуру полость раковины оснащена ликватами (серой, фосфором) и неметаллическими включениями. Форма и расположение усадочной раковины в слитке зависят от способа разливки стали (сверху или сифоном), температуры разливки, формы изложницы и т. д. Получить стальной слиток без усадочной раковины практически невозможно, поэтому при борьбе с этим пороком стремятся объем раковины уменьшить, а форму ее сделать наименее вредной для слитка (рис. 2.4).

Наименее вредная усадочная раковина получается в изложнице, расширяющейся кверху – (рис. 2.4, а), а наиболее вредная, распространяющаяся на большую глубину, ‑ в расширяющейся книзу ‑ (рис. 2.4, б). Чтобы получить качественный слиток с усадочной раковиной в самой верхней части, обычно изложницу делают расширяющейся кверху ‑ III и на верхнюю часть ее устанавливают прибыльную надставку (металлический кожух, выложенный внутри огнеупором), жидкий металл в которой долго не кристаллизуется и обеспечивает подпитку стали при кристаллизации.

В этом случае усадочная раковина сосредоточена в прибыльной части, которую затем отрезают на переплав. Усадочные раковины, расположенные по всему объему слитка или по его части, обычно заполнены газами, растворенными в жидком металле, но выделяющимися при кристаллизации. В хорошо раскисленной, так называемой спокойной стали, отлитой в изложницу с утепленной надставкой, усадочная раковина образуется в верхней части слитка, и в объеме всего слитка содержится малое количество пузырей и раковин ‑ (рис. 2.4, в).

Недостаточно раскисленная, так называемая кипящая сталь содержит раковины и пузыри во всем объеме ‑ (рис. 2.4, г).

Пузыри в литом металле представляют собой округлые, овальные или продолговатые (в виде каналов) газовые полости. По расположению пузыри бывают внутренними и подкорковыми в зависимости от того, зафиксируются ли они в затвердевающем металле или успеют

Рис.2.2. Схема влияния формы изложницы на расположение усадочной раковины: а – изложница, расширяющаяся кверху; б – изложница, расширяющаяся книзу; в – изложница, расширяющаяся кверху с прибыльной надставкой; г – изложница, не имеющая изменений геометрии

переместиться к поверхности слитка. Круглые газовые пузыри называются свищами. Причины образования газовых пузырей ‑ высокое содержание газов (кислорода, азота, водорода) и их выделение в период кристаллизации в связи с уменьшением растворимости в твердом металле. Бурное выделение газов при кристаллизации сопровождается выталкиванием жидкого металла в верхнюю часть слитка и формированием там, свищей, что приводит к его вспучиванию. Затвердевание малых изолированных междендритных объемов стали с высокой газонасыщенностью сопровождается образованием общей пористости, разновидностью которой является осевая пористость (рис. 2.5).

Рис. 2.5. Осевая пористость слитка

Химическая неоднородность слитка, обусловленная процессом избирательной кристаллизации, называется ликвацией. Различают следующие виды ликвации:

1) Дендритную (в пределах одного крупного кристалла - дендрита), заключающуюся в том, что оси дендритов при кристаллизации твердых растворов имеют более высокую концентрацию тугоплавких компонентов сплава, чем оси второго порядка и содержат меньше атомов примесей, чем металл, расположенный между осями или разветвлениями дендритов. Неметаллические включения и поры скапливаются, в основном, в междендритных пространствах на заключительной стадии кристаллизации. В деформированной при ОМД металле неоднородность химического состава по сечению дендритов и вышеупомянутые неметаллические включения стали вызывают полосчатость макроструктуры, выявляемую при травлении.

2) Зональную, отражающую неоднородность химического состава в различных областях слитка: в верхней и средней частях слитка содержится больше примесей (серы, фосфора, углерода и легирующих элементов (рис. 2.6)), наиболее склонных к ликвации.

Сера и фосфор ‑ вредные примеси, поэтому очень важно знать их распределение в металле. Количественно ликвацию серы в сталях обыкновенного качества (типа Ст.3) оценивают методом Баумана по отпечатку макрошлифа на бумаге (предварительно смочив фотобумагу 5%-ным водным раствором серной кислоты и плотно приложив эмульсионной стороной к исследуемой поверхности). Наличие на фотобумаге темных включений Ag2S укажет форму и характер распределения сульфидов (серы) по сечению образца металла. Для высококачественных сталей, все более широко применяемых в современной технике, этот метод в настоящее время не используют, ввиду малого содержания серы. Для этой цели применяют современные методы микроскопического анализа.

Рис. 2.6. Ликвация в слитках

Осевая пористость ‑ присутствие в осевой зоне слитка мелких пор усадочного происхождения, располагающихся преимущественно в средней по высоте части слитка. Возникает при затвердевании последних порций жидкого металла в условиях его недостаточного количества.

Химический состав металла дает представление о среднем количественном соотношении его элементов, но при этом остается неизвестным их распределение (однородность) по сечению.

Неметаллические включения ‑ примеси, не растворимые в расплавленном металле и присутствующие в нем в виде посторонних, довольно малых включений; попадают в металл из внешних источников (шлак, огнеупоры) – экзогенные включения, или образуются при его раскислении в процессе плавки и окислении при разливке (оксиды, нитриды, сульфиды) – эндогенные включения. При анализе макроструктуры отдельные неметаллические включения не выявляются. Об из наличии судят по зонам повышенной травимости на поверхности макрошлифа.

При деформировании сортового проката скопления неметаллических включений экзогенного происхождения вытягиваются вдоль направления деформации и образуют нитевидные дефекты, называемые волосовинами. О загрязненности металла волосовинами судят на специально приготовленных ступенчатых цилиндрических образцах.

При оценке качества металла необходимо учитывать не только количество неметаллических включений, но и форму их выделений. Особенно вредны они в виде пленок по границам зерен, в форме вытянутых нитей и полос или скоплений. Такой анализ проводят при изучении микроструктуры.

Макроструктура литого слитка при обычных условиях кристаллизации состоит из трех основных зон: наружной мелкозернистой, состоящей из дезориентированных мелких дендритов, зоны столбчатых дендритов и зонаравноосных дендритов (рис. 2.7, а). Такое строение обусловлено условиями теплоотвода в изложницу в процессе кристаллизации. При изменении условий теплоотвода или введении модификаторов характер зон может меняться.

В зоне столбчатых кристаллов металл более плотный, он содержит меньше раковин и газовых пузырей, однако места стыка столбчатых дендритов обладают малой прочностью. Кристаллизация, приводящая к стыку зон столбчатых дендритов, растущих от разных по-

Рис. 2.7. Схемы кристаллизации слитка: а – обычная кристаллизация:

1 – наружная мелкозернистая зона; 2 – зона столбчатых дендритов;

3 – зона равноосных дендритов; б – полная транскристаллизация

верхностей изложницы, носит название транскристаллизации (рис. 2.7, б). Для устранения транскристаллизации необходимо замедленное охлаждение слитка с целью образования зоны равноосных кристаллов.

Форма первичных кристаллов (дендритов) после горячей обработки давлением резко изменяется: дендриты вытягиваются вдоль направления течения металла и приобретают форму волокон. Неметаллические включения, расположенные на границах зерен или в виде скоплений, тоже вытягиваются в направлении деформации и часто разрываются. Газовые пузыри и поры, находящиеся главным образом в подкорковой и головной частях слитка, уплотняются и свариваются (если их стенки не были покрыты окислами или в них не скопились неметаллические включения). Таким образом, улучшается структура металла и происходит его уплотнение, но сохраняется неоднородность состава как в макрообъеме, так и в пределах дендритов, чем и объясняется повышение прочностных механических свойств вдоль направления вытяжки волокон.

Основное требование к ответственным деталям – расположение волокон должно соответствовать конфигурации деталей – растягивающие напряжения должны располагаться вдоль направления волокон. Если же волокна в процессе обработки перерезаны, деталь получается значительно ослабленной. Поэтому одним из важных направлений анализа макроструктуры является определение распределения волокна в заготовках из поковок, прутков или листа. При анализе причин брака деталей или их неудовлетворительных механических свойств необходимо проверять характер распределения волокна.

Исследование макрошлифов сварных соединений определяют качество сварки, надежность сварного шва, макроструктуру наплавленного металла. В сварных швах возможны следующие дефекты: непровар, пережог, пористость, горячие и холодные трещины.

Технология производства металлопроката | Опыт. Исследования. Результаты.

Термический отжиг в колпаковых печах и структура металла (краткий обзор)

Отжиг в одностопных колпаковых печах осуществляется в условиях неравномерного распределения температуры по высоте садки и по сечению рулонов. Верхний рулон садки нагревается и охлаждается быстрее, чем нижний, граничащий с массивным и теплоемким стендом. Причина неравномерности нагрева по диаметру рулонов очевидна. Неравномерность температуры уменьшается до требуемых пределов выдержкой.

Стали для глубокой вытяжки, которые должны иметь максимальную пластичность, стремятся отжигать при максимально возможных температурах (чуть ниже Ас1) 680-700 0 С. Верхний температурный предел ограничен т. Ас1: из-за необходимости предотвратить образование крупной и разнозернистой структуры, грубой цементитной сетки и Читать далее

Приколы на заводе — 4 (видео)

Техника безопасности? А зачем? Ведь о ТБ в последнюю очередь думают, когда «совершают» очередной прикол на заводе. Хотелось бы, мягко говоря, «пожурить» и «указать»… но не получается ))). Удачный прикол хорош, когда все хорошо кончается. И пару роликов о технике безопасности на производстве посмотреть стоит, тем более что это с юмором — и весело и познавательно-показательно. Смотрим очередное видео на тему «Приколы на заводе». Читать далее

Влияние холодной прокатки на структуру и свойства металла (краткий обзор)

Холодная деформация приводит к наклепу, дроблению и вытягиванию зерен феррита вдоль направления прокатки. Суммарное обжатие при холодной прокатке определяет текстуру деформированного металла. При высокой степени холодной деформации образуется мелкое зерно и увеличивается анизотропия механических свойств.

В результате ряда исследований установлено, что оптимальные физико-механические свойства получаются при суммарном обжатии 50-70 %. Значительное повышение свойств холоднокатаной листовой стали Читать далее

Влияние условий горячей прокатки на структуру и механические свойства металла (обзор)

Известно, что конечная структура и физико-механические свойства холоднокатаной стали 08Ю зависят от структуры подката и условий выделения нитридов алюминия.

Получение проката из стали 08Ю с высокими пластическими и прочностными характеристиками достигается при одновременном соблюдении нескольких условий:

- температура конца прокатки выше Аr3 на 20-30 0 С;

- степень обжатия в последней клети 15-17 %;

- быстрое охлаждение полосы до температуры смотки в рулоны не более 600 0 С. Читать далее

Влияние химического состава стали на свойства холоднокатаного металла (обзор)

Между химическим составом стали (особенно содержанием углерода и марганца) и механическими свойствами (предел текучести, предел прочности и относительное удлинение), определяющими качество штамповки, имеется определенная зависимость.

Высокое содержание углерода в холоднокатаной стали повышает твердость металла и увеличивает брак по разрывам при штамповке. Пределы текучести и прочности с увеличением в стали Читать далее

Дефект холодного проката «Раскатанный пузырь»

Дефект «Раскатанный пузырь»

Характеристика дефекта (фото ниже):

«Раскатный пузырь» представляет собой дефект в виде пленочных отслоений, расположенных по поверхности проката и представляющих собой нарушения целостности металла, образовавшейся при раскатке газового пузыря слитка или сляба. Дефект может сопровождаться пленами, надрывами, окалиной, трещиной, темными пятнами или полосами.

Причина возникновения дефекта:

1. Раскатка окислившихся и не заварившихся сотовых или подкорковых газовых пузырей. Читать далее

Теория ОМД. Производство стального проката (видео)

Обработка металлов давлением – способность металла пластически деформироваться (именно пластически, что очень важно) под воздействием внешних сил, приложенных к телу (заготовке).

Важнейшей сущностью пластической деформации является эффект сохранения измененной формы деформированным телом после прекращения действия внешних сил в отличие от упругой деформации (тело принимает исходную форму). Читать далее

Прессование и Волочение (видео)

Прессование, как способ обработки металлов в горячем состоянии, используют, в основном, для изготовления трубы и прутков. Прессованию (в горячем виде) подлежат практически все металлы, за исключением свинца.

Волочение, как способ холодной деформации, предназначено для изготовления труб, проволоки, профилей.

Учебное пособие на тему «Прессование и Волочение» на 18 минут. Читать далее

Приколы на заводе — 3 (видео)

Пытливый ум заводчанина не только полезен, но и… вреден. Что только, намеренно или случайно, не вытворяют наши со-товарищи! М-да, работа, порой, оказывается единственным местом, где возможно ощутить полную свободу «предприимчивости» при этом, очевидно, что её – работы – должно быть как можно меньше, ибо мешает раскрыться всем талантам. ))) Дома «такое», как минимум, неуместно. Ведь не будешь же, например, засовывать болты в карман жены, или кирпич в портфель сыну, или бросать в тарелку тещи пластмассовую Читать далее

Реверсивный стан. Инженерная методика расчета усилия и момента прокатки

В прокатный цех поступило предложение о поставке и монтаже реверсивного стана 1200 для производства холоднокатаного проката. Согласно документации проектная мощность стана составляет 160000 т/год при условии переработки горячекатаного травленого подката толщиной от 1,5 до 2,5 мм. Однако, для производства холоднокатаного металла в прокатном цехе используется подкат минимальной толщиной 2,3 мм. Тогда, с учетом фактической минимальной толщины травленого подката и текущего планирования заказов на прокат, производство на таком реверсивном стане возможно обеспечить на уровне 140000 т/год, что на 20000 т меньше проектной мощности. В данном случае основной причиной снижения проектной производительности стана 1200 является Читать далее

Дефект холодного проката «Пузырь-вздутие»

Обычно дефект «пузырь» классифицируется трех видов: «Пузырь-вздутие», «Раскатанный пузырь» и «Пузырь дрессировки». Рассмотрим дефект «Пузырь-вздутие».

Характеристика дефекта (фото ниже):

Пузырь-вздутие представляет собой дефект поверхности металла в виде локального вспучивания металла, обычно слегка вытянутого в направлении прокатки. Мелкие пустоты в месте дефекта могут остаться невидимыми в процессе горячей прокатки и могут быть визуально обнаружены только при неравномерной деформации или во время технологических операций в травильных линиях. Внутренняя неоднородность может быть выявлена с помощью неразрушающих методов контроля. Располагается дефект часто в виде дорожки.

Причины возникновения дефекта:

1. Наличие внутреннего нарушения целостности (мелких пустот), которые не заварились из-за имеющихся неметаллических включений.

2. Выделение атомарного водорода из кристаллических решеток железа с образованием свободного водорода и его сосредоточение в микро – и макропустотах в процессе производства стали. Источником водорода в стали являются, главным образом, шихтовые и добавочные материалы, в которых водород содержится в виде влаги.

3. Скопление газов, растворенных в жидкой стали, в полости микропустот головной рыхлости слитка и не заваренных при прокатке.

4. Взаимодействие металлического железа в окалине с травильным раствором диссоциированных кислот по реакции: Fe+2H + = Fe 2+ +H2. Выделившийся молекулярный водород предопределяет образование неспошностей в слое окалины и обеспечение быстрого подхода травильного раствора к границе раздела фаз оксид-металл. Проникновение водорода в микро-и макропустоты металла и образование «пузырей-вздутий» будет зависеть от химического состава стали, соблюдения технологии и состава применяемого оборудования.

5. Нарушение режимов нагрева и прокатки слитков.

Устранение дефектов:

1. Поддерживать наличие в стали перед разливкой содержания водорода не более 0,0015%.

2. Использовать при внепечной обработке вакуумирование и аргонную продувку.

3. Проводить контроль шихтовых материалов и флюсов на наличие влаги, при необходимости просушивать материалы или отбраковывать мелкую стружку в металлошихте.

4. Применять при разливке стали защиту металла от паров воды в воздухе.

5. Соблюдать режимы нагрева слябов в методических печах и режимы прокатки на слябинге.

6. При травлении увеличивать скорость травления за счет снижения температуры смотки и повышения плоскостности горячекатаных полос

7. Передать рулоны на агрегат резки с рассортировкой по качеству поверхности в потоке.

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

Дефект поверхности, представляющий собой частичное отслоение или разрыв металла, образовавшееся в результате раскатки (расковки) завернувшихся корочек, имевшихся на поверхности слитка или литой заготовки и представляющих собой окисленный металл, сопровождающийся скоплениями неметаллических включений сложного состава

3. Волосовина

Ндп. Волос

Волосовидная трещина

D. Haarriss, Schuppe

Е. Hairline, Spill

F. Fissure capillaire

Дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений

4. Раскатанный (раскованный) пузырь

Ндп. Волосная трещина

Подкорковый пузырь

Сотовый пузырь

Нить

Свищ

Трещина от пузыря

Е. Rolled blister

F. Soufflure

Дефект поверхности в виде прямолинейной продольной различной протяженности и глубины тонкой трещины, образовавшейся при раскатке (расковке) наружного или подповерхностного газового пузыря слитка или литой заготовки.

1. Дефект часто располагается группами. Иногда

встречаются единичные дефекты.

2. На микрошлифе полость дефекта имеет форму мешка, обычно заполнена окалиной и располагается перпендикулярно или под различными углами к поверхности заготовки. К дефекту прилегает обезуглероженная зона с четкими границами, насыщенная мелкими частицами оксидов.

5. Пузырь-вздутие

Ндп. Травильный пузырь

D. Beizblase, Geschlossene Blasen (Beulen)

Дефект поверхности в виде локализованного вспучивания металла, образующегося на поверхности листа и ленты из-за повышенного местного загрязнения металла газами или неметаллическими включениями.

Примечание. Образованию пузыря-вздутия способствует травление металла с насыщением его водородом или нагрев.

6. Расслоение

Ндп. Раздвоение

Расслой

Расщепление

Следы усадочной рыхлости

Торцевой вырыв

Язык

D. Dopplung

Е. Delamination

F. Exfoliation

Дефект поверхности в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге.

1. Расслоение может сопровождаться вздутием поверхности листа.

2. Расслоение может быть обнаружено при резке металла.

7. Слиточная рванина

Ндп. Сотовая рвань

Надрывы

D. Brandriss Von Blocken, E. Ingot hot tear

F. Crique

Дефект поверхности в виде разрыва, образовавшегося в начале прокатки (ковки) по участкам слитка, пораженным дефектами.

Примечание. Дефект обусловлен нарушением технологии выплавки и разливки металла.

8. Слиточная плена

Ндп. Заливина

Корка

Отслоение

D. Schale

E. Sliver, Rolled scab

F. Repliure de lingot

Дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка, обусловленных дефектами внутренней поверхности изложницы.

Примечание. На микрошлифе нижняя поверхность слиточной плены и находящийся под ней металл загрязнены оксидами или нитридами или частицами утеплительной смеси и обычно обезуглерожены.

9. Раскатанный пригар

Ндп. ПригарE. Rolled burn-on

F. Sable incruste

Дефект поверхности в виде темного пятна неправильной формы, образовавшегося от раската куска металла, приварившегося к слитку из-за нарушения технологии разливки или из-за неисправности изложницы.

Примечание. При выгорании или выпадении раскатанного пригара на поверхности листа остаются углубления с разрывами по краям.

10. Раскатанная (раскованная) трещина

Ндп. Горячая трещина

Угловая трещина

Кристаллизационная трещина

E. Rolled crack

F. Fissure

Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки.

Примечание. На микрошлифе трещина располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь, извилистая, имеет разветвленный конец. Стенки дефекта покрыты окалиной, прилегающие к ним участки обезуглерожены и насыщены диффузионными оксидами.

11. Гармошка

Ндп. Крупный надрыв

Усадка

Усадка-вздутие

Усадочная раковина

Усадочная рыхлость

D. Grober Е. Pipe

Дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка.

1. Между волнами гармошки могут возникать разрывы металла.

2. На микрошлифе в осевой зоне под гармошкой обнаруживается нарушение сплошности металла, частицы включений и зоны ликвации.

ГОСТ 1759.2-82 Болты, винты и шпильки. Дефекты поверхности и методы контроля

Текст ГОСТ 1759.2-82 Болты, винты и шпильки. Дефекты поверхности и методы контроля

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

ДЕФЕКТЫ ПОВЕРХНОСТИ И МЕТОДЫ КОНТРОЛЯ

ГОСТ 1759.2-82 (СТ СЭВ 2179-80)

ГОССТАНДАРТ РОССИИ Москва

Редактор Р. Г. Говердовская Технический редактор Л. Я. Митрофанова Корректор Н. И. Гаврищук

Сдано в наб. 2i.04.92, Подп. в печ. 05.06.92. Уел. п. л. 0,75. Уел. кр.-отт. 0,75,

Уч.-изд. л. 0,65. Тир. 3174.

Ордена «Знак Почета» Издательство стандартов, 123557, Москва, ГСП,

НовопресненскиЙ пер., 3.

Калужская типография стандартов, ул. Московская, 256. Зак, 1046

УДК 621.88.004.6:006.354 Группа ГЗО

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БОЛТЫ,ВИНТЫ И шпильки

Дефекты повехности и методы контроля

Bolts, stress ftud studs. Surtaoe defects and methods of control

(CT СЭВ 2179—80) ВЗАМЕН

ГОСТ 1759—70 в части дефектов поверхности болтов, винтов и шпилек и методов их контроля

Постановлением Государственного комитета СССР по стандартам от 29 июля 1982 г. № 2955 срок введения установлен

Настоящий стандарт распространяется на болты, винты и шпильки с номинальными диаметрами резьбы от 1 до 48 мм.

Допускается распространять требования настоящего стандарта да шурупы (кроме требований по дефектам резьбы).

Стандарт полностью соответствует СТ СЭВ 2179—80.

1. ВИДЫ ДЕФЕКТОВ ПОВЕРХНОСТИ

Трещины представляют разрушения, возникающие на границах или внутри кристаллов, а также в месте расположения неметаллических включений в результате перенапряжения металла в процессе обработки. В случае, если изделия с трещинами подвергаются нагреву, то поверхность трещины обычно покрывается окалиной.

1.1.1. Трещины напряжения

Трещины напряжения могут возникнуть в процессе термической обработки вследствие термических и деформационных напряжений. Трещины напряжения обычно располагаются произвольно на поверхности изделия.

На черт. 1 изображены типичные трещины напряжения.

Переиздание. Январь 1992 г.

© Издательство стандартов, 1982 © Издательство стандартов, 1992 Переиздание с Изменениями

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения Госстандарта России

1 — I ретина напряжения на опорной поверхности головки. 2 — трещин £г напряжения круговая на радиусе под головкой болта или винта; 3 — трещина напряжения на ребре шестигранника: 4 — трещина напряжения в поперечном направлении, 5 — трещина напряжения во впадине резьбы;

6 — трещина напряжения на вершине резьбы. 7 — поперечная трещина напряжения на торце головки, часто имеющая продолжение на стержне и ти боковой поверхности головки, 8 —трещины напряжения в продольном направлении; 9 — трещина напряжения с радиальным проникновением внутрь радиуса под головкой; W — трещина напряжения.

1.1.2. Штамповочные трещины

Штамповочные трещины могут возникнуть при отрезке заготовки и последующей штамповке изделия. Они расположены в пределах головки или конца стержня.

На черт. 2, 3 и 4 изображены типичные штамповочные трещв^ ны.

штамповочная трещина ловке

/ — штамповочные трещины на образующей головки, имеющие осевое направление; 2 — штамповочные 1рещины на торце головки; 3 — штамповочные трещины, которые npoci ираюггя о г внутреннего шестигранника до обруаующей головки; 4 — штамповочные трещины а продольном направлении; 5 — штамповочные трещины, начинающие! я ог образующей головки, проходящие в поперечном направлении таким образом, что во?можно их пересечение

/ — штамповочные трещины на гра нях внутреннего шестигранника. 2 — штамповочная трещина у дна внутреннего шестигранника

1.2. Раскатанные пузыри

Раскатанные пузыри являются дефектом исходного материала. Они имеют вид узких, в большинстве случаев прямых или слегка изогнутых дефектов, которые располагаются вдоль стержня или головки. Они могут возникать на торце головки, гранях шестигранника, опорной поверхности головки и на радиусе под головкой.

На черт. 5 изображены типичные раскатанные пузыри.

i — раскатанные пузыри, представляющие собой продольный дефект, располагающийся по прямой или слегка изогнутой линии; 2 — раскатанный пузырь

Рванины являются открытыми разрывами в металле. Ошг могут возникать на поверхностях или кромках головки, на образующих круглых головок, а также на кромке углублений в шестигранных головках.

На черт. 6 изображены типичные рванины.

1.4. Трещины сдвига

Трещины сдвига возникают чаще всего на кромках круглых головок и располагаются под углом 45° к оси изделия. Трещины сдвига могут возникать также на гранях шестигранных головок.

На черт. 6 изображены типичные трещины сдвига.

Рябизна представляет неглубокие выемки на поверхности винтов, которые не заполнились металлом в процессе штамповки..

На черт. 7 изображена типичная рябизна.

Складки—-придавленные выступы металла, образовавшиеся в процессе штамповки или накатки резьбы. Они встречаются в местах изменения поперечного сечения изделий или по профилю резьбы.

На черт. 8, 12 изображены типичные складки.

Л — складки; 2 — складки в зоне квадратных подголовков; 3 - складки на радиусе ив*

головкой; 4 — складки на наружных кромках

1.7. Следы от инструмента

Следы от инструмента являются продольными и кольцеобразными рисками небольшой глубины, которые возникают вследствие движения обрабатывающего инструмента по поверхности болта или винта.

На черт. 9 изображены типичные следы от инструмента.

Сколы—вырыв металла на гранях головки, образующийся при обрезке болтов или винтов с многогранной головкой.

На черт. 10 изображен типичный скол.

1.9. Повреждения резьбы

Повреждения резьбы—рванины или выкрашивания по профилю резьбы, образующиеся при операциях накатки или нарезки резьбы.

/ — рванины или выкрашивания по профилю резьбы

> — раскатанный пузырь во впадине резьбы, 2 — складки во впадине резьбы; i — раскатанный пузырь на вершине резьбы, 4 — раскатанные пузыри на боковых поверхностях резьбы.

На черт. 11 и 12 изображены типичные повреждения резьбы,

1.10. Повреждения вершин резьбы

Повреждения вершин резьбы — насечки и забоины вызываются внешними воздействиями при изготовлении и транспортировании болтоВу винтов и шпилек.

Заусенцы — дефект поверхности, представляющий собой острый, в виде гребня выступ, образовавшийся при прорезке шлица, отверстия под шплинт, при нарезании резьбы.

2. ДОПУСКАЕМЫЕ ПРЕДЕЛЬНЫЕ ВЕЛИЧИНЫ ДЕФЕКТОВ

В пп. 2.4—2.6 и 3.2 приняты следующие буквенные обозначения:

d—номинальный Д|иам1ет!р резьбы болтов, влито®, шпилек н наибольший диа!метр стержня болтов для отверстий шз-под развертки;

dc—'диаметр круглой головки или буртика; t — глубина шестигранного углубления под ключ.

2.2. Трещины напряжения

Трещины напряжения любых размеров не допускаются (см, п. 1.1.1).

2.3. С к л а д к и

Не допускаются складки в местах изменения поперечного сечения стержня, например, под головкой (см. п. 1.6).

2.4. Штамповочные трещины

2.4.1. На торцах стержней и на головках, за исключением головок с внутренним шестигранником, штамповочные трещины не должны иметь длину более 1 d, ширину и глубину более 0,04 d (см. черт. 2).

2.4.2. На головках винтов с шестигранным углублением не допускаются (см. черт. 3 и 4);

штамповочные трещины, расположенные между шестигранным углублением и образующей головки;

поперечные штамповочные трещины, начинающиеся от образующей головки и могущие пересекаться;

штамповочные трещины на опорной поверхности головки на радиусе под головкой, а также штамповочные трещины на торце головки, если они глубиной более 0,03 d\

штамповочные трещины на образующей головки, имеющие осевое направление, глубиной более 0,06 d для изделий с диаметром резьбы до 24 мм и 1,6 мм для изделий с диаметром резьбы свыше 24 мм;

штамповочные трещины на гранях внутреннего шестигранника, расположенные на расстоянии меньше 0,1 t от его дна.

На остальной части поверхности шестигранного углубления штамповочные трещины не должны иметь длину более 0,25 t и глубину более 0,03 d.

2.5. Раскатанные пузыри

Раскатанные пузыри на стержне изделий не должны превышать глубину 0,03 d. Допускаются раскатанные пузыри, которые простираются до образующей головки или поверхности под ключ и не превышают предельных значений рванин на поверхности.

2.6. Рванины на поверхности и трещины сдви-г а

Рванины на поверхности под ключ болтов с шестигранной головкой не должны проходить дальше, чем до фаски на торце головки и не должны заходить на опорную поверхность головки. Кроме того, рванины на ребрах шестигранника не должны выводить диаметр описанной окружности за нижний предельный размер;

допускаются рванины и трещины сдвига на кромке винтов с круглыми головками или у болтов с шестигранной головкой и буртиком. Если имеется только одна рванина, ширина ее не должна превышать 0,08 dc. Если имеются две и более рванин, то только одна из них может превышать ширину 0,04 dc, но она не должна быть шире 0,08 dc;

рванины на кромке углубления шестигранных головок не должны иметь ширину более 0,06 d и глубину более чем высота углубления.

Рябизна на опорной поверхности головки болтов и винтов с номинальным диаметром резьбы до М12 не должна превышать глубину 0,25 мм, а для болтов и винтов с номинальным диаметром резьбы свыше М12 — глубину 0,02 d. Общая площадь всей рябизны не должна превышать 10 % площади опорной поверхности головки.

2.8. Следы от инструмента

2.8.1. Следы от инструмента, находящиеся под головкой, не должны заходить на радиус под головкой и не должны превышать параметр шероховатости Ra = 5 мкм для класса точности А, Ra—10 мкм класса точности В и Ra = 80 мкм для класса точности С.

2.8.2. Не допускаются: швы в местах разъема штампа, увеличивающие фактический диаметр стержня более чем на величину допуска + 1Т12 для класса точности В и +IT14 для класса точности С;

ступенька на опорной поверхности головок высотой более 0,3 мм для класса точности С и 0,2 мм для класса точности В.

следы от инструмента на поверхности головки, не выводящие ее размеры за предельные отклонения;

следы на торце головки от неравномерного реза заготовки.

Сколы металла на гранях шестигранной головки не допускаются; высотой более 0,15 высоты головки и выводящие размер под ключ за нижний предельный размер на изделиях класса точности А;

высотой более 0,2 высоты головки выводящие размер подключ за 0,95 номинального размера на изделиях класса точности В и С.

2.10. Отклонение от профиля и повреждение резьбы

2.10.1. Не допускаются:

заусенцы, вмятины и забоины на резьбе, а также отклонения от профиля вершины резьбы, препятствующие навинчиванию проходного резьбового калибра с крутящим моментом, равным 0,06d в Н - м;

рванины, выкрашивания ниток резьбы стержневых изделий, если они по глубине выходят за пределы среднего диаметра резьбы или их длина превышает 5 % общей длины резьбы по винтовой линии, а в одном витке — ! Д его длины;

искажение профиля резьбы в области отверстий под шплинт, препятствующее навинчиванию проходного резьбового калибра;

уменьшение высоты профиля резьбы, ведущее к уменьшению наружного диаметра резьбы более чем на двух концевых витках

для стержневых изделий класса точности А и В более чем на четырех концевых витках для изделий точности С.

раскатанные пузыри на вершинах резьбы, если длина их не превышает 0,25 высоты резьбы (см. черт. 12);

раскатанные пузыри на боковых поверхностях резьбы, если они находятся выше линии среднего диаметра резьбы.

Резьбы винтов класса прочности 12.9 не должны иметь складок и раскатанных пузырей во впадине резьбы (см. черт. 12).

2.11.1. На поверхности стержневых изделий не допускаются:

заусенцы в отверстиях под шплинт;

загалтованный заусенец на образующей головки от прорези шлица, выводящий диаметр или угол конуса головки за наибольший предельный размер;

заусенец от прорези шлица на торце головки, выводящий высоту головки за наибольший предельный размер.

2.11.2. Допускаются незначительные легко сминаемые при затяжке заусенцы на опорной поверхности головок.

2.12. Вмятины и наплывы

2.12.1. На поверхности стержневых изделий не допускаются:

вмятины п наплывы металла на основании» шлица, выводящие его глубину за наименьший предельный размер;

вмятины и наплывы на поверхности головок винтов с высаженным шлицем, выводящие размеры головки за предельные отклонения.

3 МЕТОДЫ КОНТРОЛЯ ДЕФЕКТОВ ПОВЕРХНОСТИ

3.1. Визуальный контроль

Визуальный контроль должен проводиться для выявления трещин напряжения, рванин, штамповочных трещин, трещин сдвига, складок, следов от инструмента, раскатанных пузырей и рябизны на опорной поверхности, а также повреждений вершин резьбы. Визуальный контроль следует проводить без применения увеличительных приборов.

3.2. Металлографический контроль

Контроль следует проводить методом глубокого травления поверхности или магнитными методами испытания, например, магнитопорошковым методом.

Для проведении контроля на проверяемых изделиях перпендикулярно оси приготовляют шлиф. Шлиф должен по возможности быть выполнен по гладкой части стержня, непосредственно примыкающей к резьбовой части. Для болтов и винтов с резьбой до головки шлиф выполняется на расстоянии 1 d от опорной поверхности головки.

Читайте также: