Развитие трещины в металле

Обновлено: 28.09.2024

Простое разрушение — это разделение тела на две или более частей, происходящее при приложении статического (т.е. постоянного или медленно изменяющегося во времени) напряжения при температуре, сравнительно низкой по сравнению с температурой плавления материала. При этом приложенные напряжения могут быть растягивающими, сжимающими или сдвиговыми.

Разрушение конструкционных материалов может происходить по одному из двух путей: оно может быть пластичным или хрупким. Эта классификация основана на том, могут ли в материале создаваться пластические деформации. Для пластических материалов характерны большие пластические деформации, т.е. материалы поглощают большую энергию деформирования до наступления разрушения. При хрупком разрушении, напротив, пластические деформации либо отсутствуют, либо они очень малы и поглощения энергии до разрушения не происходит.

«Пластичность» и «хрупкость» — это лишь условные термины, а то, каким образом разрушение происходит в действительности, зависит от конкретных обстоятельств. Пластичность можно количественно охарактеризовать относительным удлинением или относительным уменьшением поперечного сечения. Далее, пластичность зависит от температуры, скорости деформации, а также от вида напряженного состояния.

Любой процесс разрушения происходит в два этапа: вначале образуется трещина, и затем она распространяется. Характер разрушения в очень сильной степени зависит от механизма распространения трещины. Для пластичных материалов характерно то, что впереди растущей трещины и вокруг нее развивается область пластических деформаций. При этом процесс распространения трещины происходит относительно медленно. Такие трещины часто характеризуют термином «стабильные». В этом случае материал сопротивляется дальнейшему развитию трещины, если только напряжение не увеличивается. Кроме того, визуально наблюдаются крупномасштабные деформации на поверхности разрушения в виде полос кручения и раздира. В случае же хрупкого разрушения, напротив, трещина распространяется очень быстро без каких‐либо заметных пластических деформаций. Трещину в этом случае характеризуют как неустойчивую, а развитие трещины после того, как она возникла, происходит самопроизвольно без увеличения приложенного напряжения.

При приложении растягивающего напряжения большинство металлических сплавов ведут себя как пластичные материалы, а керамики разрушаются хрупко; для полимеров возможно разрушение по обоим путям.

ПЛАСТИЧНОЕ РАЗРУШЕНИЕ

Характер поверхности, по которой произошло пластические разрушение, имеет свои особенности как на макро‐, так и на микроуровне. Все очень пластичные материалы, например, чистое золото или свинец при комнатной температуре, а также другие металлы, полимеры и неорганические стекла при повышенных температурах при наступлении разрыва образуют суживающуюся шейку, так что уменьшение площади поперечного сечения составляет практически 100%.

При разрушении пластичных металлов образуется лишь умеренно суживающаяся шейка. При этом процесс разрушения обычно осуществляется в несколько стадий. Вначале после того, как появляется шейка, возникают небольшие каверны, или микропустоты внутри поперечного сечения. Затем, по мере развития деформаций, эти микропустоты увеличиваются и сливаются друг с другом так, что образуется эллиптическая трещина с длинной осью, ориентированной перпендикулярно направлению действия напряжения. Трещина продолжает расти в направлении, параллельном своей главной оси путем коалесценции микропустот. И на конечной стадии наступает разрушение вследствие быстрого распространения трещины вокруг наружного периметра шейки путем сдвиговых деформаций, происходящих под углом 45° по направлению к оси растяжения. Это тот угол, под которым касательные напряжения максимальны.

ХРУПКОЕ РАЗРУШЕНИЕ

Хрупкое разрушение происходит в отсутствие заметных деформаций путем быстрого распространения трещины. Направление развития трещины почти строго перпендикулярно направлению приложения нагрузки, а поверхность разрыва в этом случае получается сравнительно гладкой.

Характер поверхности разрыва, образующийся при хрупком разрушении, весьма специфичен именно для этого вида разрушения. При этом какие‐либо заметные следы пластических деформаций отсутствуют. Так, например, при разрушении образцов из некоторых сталей вблизи центра сечения, по которому произошел разрыв, заметна серия V‐образных меток, которые направлены к месту зарождения трещины. Лишь при хрупком разрушении на поверхности разрыва образуются гребни, которые расходятся от места зарождения трещины подобно вееру. Довольно часто оба этих типа отметин бывает сложно обнаружить невооруженным глазом. При разрушении очень жестких мелкозернистых металлов вообще отсутствует сколько‐нибудь различимая картина излома. Поверхности разрушения аморфных материалов, таких как керамические стекла, выглядят блестящими и гладкими.

Для большинства хрупких кристаллических материалов распространение трещины происходит путем последовательного и повторяющегося разрыва атомных связей вдоль определенных кристаллографических плоскостей. Такой процесс называется расщеплением («cleavage»). О разрушении такого типа говорят как о трансзернистом (или транскристаллитном), поскольку в этом случае трещина проходит через зерна. На макроскопическом уровне поверхность разрушения может иметь зернистую или фасеточную текстуру.

При разрушении некоторых сплавов трещина походит по границам зерен. Такой тип разрушения называют межзернистым. Разрушение описанного типа может происходить как следствие процессов, приводящих к ослаблению или устранению хрупкости в областях между зернами.

ПРИНЦИПЫ МЕХАНИКИ РАЗРУШЕНИЯ

Под механикой разрушения понимается установление количественных связей между свойствами материала, уровнем действующих напряжений, присутствием трещины в образце и механизмом распространения трещины.

Концентрация напряжений

Измеряемые значения предела прочности, по достижении которого материал разрушается, оказываются существенно меньшими, чем результаты теоретических расчетов, основанных на оценке энергии межатомных связей. Это расхождение объясняют присутствием очень маленьких, микроскопических лагун или трещин, которые всегда существуют при обычных условиях на поверхности или внутри объема материала. Существование этих пустот приводит к падению прочности, потому что приложенное напряжение усиливается или концентрируется на вершинах таких трещин, причем степень концентрации напряжений зависит от ориентации трещины и ее геометрической формы.

Если принять, что трещина имеет форму эллипса, образующего пустоту на плоскости, и что эта трещина ориентирована перпендикулярно направлению действия растягивающей нагрузки, то максимальное напряжение σm, которое возникает при вершине трещины, может быть вычислено по формуле:

σm = 2σ0 (а/ρt)1/2 (1)

где σ0 — номинальное растягивающее напряжение, ρt — радиус кривизны при вершине трещины, а а — это длина поверхности трещины или половина длины трещины.

Для относительно длинных трещин, у которых радиус кривизны мал, фактор (а/ρt)1/2 может стать очень большим. Это приводит к тому, что величина σm оказывается много большей σ0.

Иногда отношение σm/σ0 называют коэффициентом концентрации напряжений Кt, так что

Kt = σm/σ0 = 2 (а/ρt)1/2 (2)

Коэффициент концентрации напряжений просто является мерой возрастания напряжений при вершине трещины по сравнению с номинальным значением напряжения.

В качестве комментария следует заметить, что причиной концентрации напряжений могут быть не только микроскопические дефекты, но и макроскопические внутренние разрывы сплошности, т.е. пустоты, а также острые углы и надрезы больших размеров.

Эффект концентрации напряжений более существенен для хрупких, чем для пластичных материалов. Если максимальные напряжения превысят предел текучести в пластичных материалах, то возникнут пластические деформации. Это приведет к более равномерному распределению напряжений в окрестностях концентратора напряжений, что будет способствовать снижению максимального напряжения по сравнению с его ожидаемым теоретическим значением. Такое поведение и перераспределение напряжений вокруг трещин и разрывов сплошности не происходит в хрупком материале, так что максимальное напряжение будет отвечать своему теоретическому значению.

Величину максимального напряжения с, необходимую для распространения трещины в хрупком материале, можно рассчитать на основе принципов механики разрушения. Это напряжение выражается формулой:

σc = (2Eγs/πa)1/2 (3)

где Е — модуль упругости, γs — удельная поверхностная энергия, а — половина длины внутренней трещины.

Во всех хрупких материалах имеется множество трещин и пустот, которые различаются размерами, геометрической формой и ориентацией. Для одной из этих трещин величина растягивающего напряжения в ее вершине превышает величину критического напряжения, что приводит к развитию трещины и в итоге к разрушению.

Можно получить очень маленькие металлические или керамические усы («whiskers»), в которых предположительно нет дефектов. Тогда их прочность приближается к теоретическому пределу.

Вязкость разрушения

Использование принципов механики разрушения позволяет получить следующее выражение, которое определяет зависимость некоего характерного параметра Кc от критического напряжения, при котором может происходить разрастание трещины с, и длины трещины а:

Кс = Yσc√πa (4)

Параметр Кс, определяемый этим выражением, называется вязкостью разрушения. Он представляет собой меру сопротивления материала хрупкому разрушению после образования трещины.

Не имеет особого значения то, что этот параметр выражается в довольно необычных единицах — МПа√м или psi√дюйм (или же ksi√дюйм). Коэффициент Y — это безразмерный фактор, который зависит как от размеров трещины и образца, так и от их геометрической формы, а также от способа приложения нагрузки.

Если говорить о величине коэффициента Y, то для плоского образца, в котором имеется трещина, много более короткая по сравнению с шириной образца, то величина этого коэффициента оказывается близкой к единице. Так, например, если в пластине неограниченной ширины имеется узкая трещина, то Y =1,а если в полубесконечной пластине имеется с края образца трещина длиной а, то Y = 1,1.

Значения Кс для относительно тонких образцов зависят от толщины образца. Однако если толщина образца много больше, чем размер трещины, значения Кс становятся независящими от толщины. В этом случае говорят о плоскостных деформациях.

Под плоскостными деформациями имеется в виду ситуация, когда нагрузка действует на образец так, что отсутствуют компоненты деформации в направлении, перпендикулярном фронтальной и задней граням образца.

Величина Кс для таких толстых образцов называется вязкостью разрушения при плоскостных деформациях и обозначается как KIc. Эта величина рассчитывается по формуле:

KIc = Ya√πa (5)

Именно значения KIc приводятся как характеристика материала для многих случаев.

В материалах, разрушающихся хрупко, пластические деформации впереди растущей трещины развиваться не могут. Поэтому для них характерны низкие значения KIc и разрушение происходит в катастрофическом режиме. Для пластичных материалов значения KIc довольно высокие.

Оценка значений KIc особенно полезна для промежуточных ситуаций, что позволяет избежать опасности хрупкого разрушения.

Величина вязкости разрушения при плоскостных деформациях относится к числу фундаментальных свойств материала. Она зависит от многих факторов, например, температуры, скорости деформации, микроструктуры материала. Величина KIc уменьшается при увеличении скорости деформации и понижении температуры. Далее, увеличение предела текучести, достигаемое путем образования твердого раствора или при деформационном упрочнении, в общем случае, приводит к соответствующему снижению KIc. Как правило, KIc возрастает с измельчением зерен, если состав композиции и другие микроструктурные параметры при этом сохраняются неизменными.

Проектирование, основанное на принципах механики разрушения

В соответствии с уравнениями (4) и (5) для того, чтобы оценить возможность разрушения тех или иных элементов конструкции, необходимо учесть влияние трех факторов, а именно: вязкости разрушения (Кс), или вязкости разрушения при плоскостных деформациях (KIc), приложенное напряжение σ и размер трещины а. При этом, конечно, предполагается, что коэффициент Y известен.

При проектировании того или иного изделия следует, прежде всего, оценить, какой из этих факторов ограничен условиями применения, а какие следует определить при проектировании.

Так, например, выбор материала (т.е. значения Кс и KIc) часто определяются такими требованиями как плотность (где по условиям применения имеются ограничения на вес изделия) и коррозионные характеристики материала в среде, в которой будет применяться изделие. Допустимый размер трещины может ограничиваться, в частности, возможностями измерительной техники. При этом важно понять, что как только ограничения налагаются на два из упомянутых параметра, третий становится строго фиксированным (по уравнениям (4) и (5)).

Например, примем, что значения KIc и а определены условиями применения. Тогда расчетное допустимое (или критическое) напряжение σс находится по формуле:

σc = KIc/Y√πa (6)

Если же задан уровень напряжений и известна вязкость разрушения при плоскостных деформациях, то максимально допустимый размер трещины находится как

ac = 1/π(KIc/ σY)2 (7)

Для обнаружения и измерений как внутренних, так и поверхностных трещин был предложен ряд методов неразрушающего контроля (МНК). Эти методы используют для исследования деталей конструкций с целью определения возникновения дефектов или трещин, которые могли бы привести к преждевременному разрушению изделия. Кроме того, МНК используют как контроль качества в производственном процессе.

Эти методы измерений не должны повредить материал (или конструкцию), которая подвергается испытаниям, некоторые из них могут использоваться только в условиях испытательной лаборатории, другие могут также быть приспособлены для работы в полевых условиях.

РАЗРУШЕНИЕ ПОЛИМЕРОВ

Предел прочности полимерных материалов невелик по сравнению с прочностью металлов и керамик. Как правило, термореактивные полимеры (в которых имеется густая сетка поперечных связей) разрушаются хрупко. Проще говоря, процесс разрушения происходит таким образом, что трещина образуется в области, в которой имеет место концентрация напряжений (т.е. царапины, надрезы и полости). Как и в случае металлов, напряжения возрастают в вершине трещины, что приводит к ее распространению и, в конечном счете, к разрушению. При этом в момент разрушения образца ковалентные связи в сетке или в структуре поперечных сшивок разрываются.

Разрушение термопластичных полимеров возможно как по пластичному, так и по хрупкому механизму, причем для многих полимеров может наблюдаться переход от пластичного к хрупкому разрушению. Хрупкому разрушению способствуют такие факторы как понижение температуры и увеличение скорости деформации, а также наличие острых надрезов, увеличение толщины образца и любая модификация химической структуры полимера, которая приводит к увеличению температуры стеклования (Tg). Стеклообразные полимеры разрушаются хрупко при температуре ниже температуры стеклования. Однако при повышении температуры в области перехода через температуру стеклования они становятся пластичными, и до момента разрушения деформируются с развитием пластических деформаций.

Еще одним эффектом, часто наблюдаемым до момента разрушения термопластичных полимеров, является крейзинг. Он возникает в областях с локализованным развитием пластических деформаций, которые приводят к образованию множества соединяющихся между собой микропор. Между микропорами образуются фибриллярные мостики, а макромолекулярные цепи переориентируются.

Если действующие напряжения достаточно велики, то мостики растягиваются и разрушаются, что приводит к росту и слиянию микропор. Как следствие этого, начинает образовываться трещина.

Крейз отличается от трещины тем, что он может нести нагрузку, действующую в поперечном направлении. Кроме того, процесс роста крейзов до образования трещины связан с поглощением энергии, что существенно увеличивает вязкость разрушения материала. В стеклообразных материалах развитие трещины лишь в малой степени сопровождается образованием микротрещин, что и является причиной низких значений вязкости разрушения. Крейзы образуются в областях, в которых действуют высокие напряжения из‐за наличия царапин или микропустот, а также гетерогенности молекулярных структур. Кроме того, они растут перпендикулярно направлению действия растягивающих напряжений. Типичный масштаб размеров крейзов — 5 мкм или даже меньше.

Общие принципы механики разрушения применимы также к хрупкому и квазихрупкому разрушению полимеров, а сопротивление этих материалов к разрушению при образовании трещин может быть выражено величиной вязкости разрушения при плоскостной деформации. Значения KIc зависят от характеристик полимера — его молекулярного веса, степени кристалличности, а также от температуры, скорости деформации и природы окружающей среды.

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещение

Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

Теоретическое введение. Коррозионное растрескивание (КР) – образование трещины (трещин) в металле при одновременном воздействии коррозионной среды и растягивающих механических

Коррозионное растрескивание (КР) – образование трещины (трещин) в металле при одновременном воздействии коррозионной среды и растягивающих механических напряжений – очень распространенный и опасный вид коррозионно-механического разрушения. КР отличается по своему характеру как от чисто механического, так и от чисто коррозионного разрушения. Трещины возникают на поверхности и развиваются в глубь металла обычно в направлении, нормальном к приложенным напряжениям по границам зерен или по телу зерна.

При коррозионном растрескивании вершина трещины является обычно анодом, а стенки ее и открытая поверхность металла – катодом гальванического коррозионного элемента. Такое остро локализованное коррозионно-механическое разрушение обычно наблюдается в области перехода сплава из коррозионно-неустойчивого в устойчивое состояние. При интенсивной общей коррозии, а также, если сплав находится в пассивном (коррозионно-устойчивом) состоянии, трещины, как правило, не образуются. Образование узких трещин вызывает охрупчивание материалов и приводит к их разрушению при малом относительном удлинении.

По мере развития КР можно выделить три периода:

Первый период – зарождение микротрещин на гладкой поверхности в местах локальной неоднородности металла – микронадрезов, нарушений поверхностной пленки, границ зерна и т.д. Процесс на этом этапе развивается сначала медленно ввиду отсутствия готовых концентраторов напряжений, затем интенсивно ускоряется вследствие малых ограничений доставки коррозионной среды к вершине трещины.

Второй период – развитие преимущественно одной или нескольких образовавшихся трещин по поверхности и в глубь сплава, их возможное слияние. На этом этапе процесс несколько замедляется, так как возрастают диффузионные ограничения доставки среды к вершине трещины, происходит некоторая релаксация напряжений за счет деформации образца. По мере развития трещин к концу второго периода возрастает концентрация напряжений в вершине трещины, начинает в большей степени сказываться механический фактор.

Третий период – резкое ускорение роста одной из трещин, получившей наибольшее развитие, и механический долом образца. В зависимости от агрессивности среды и уровня механических напряжений общее время до разрушения и длительность каждого периода существенно изменяются.

При постоянной растягивающей нагрузке на образец, не превышающей σ0,2, развитие трещин вызывает его удлинение, которое может быть зафиксировано. Установлено, что зависимость удлинения от времени в каждый период КР носит экспоненциальный характер, отличаясь постоянными коэффициентами ai и bi в уравнении:

Δl = exp(aiτ + bi). (87)

Логарифмируя, получаем кусочно-линейную зависимость (рис. 14а):

Тогда интенсивность развития КР можно определить по скорости удлинения образца:

ln[δ(Δl)/δτ] = aiτ + bi + lnai (89)

также получаем кусочно-линейную зависимость (рис. 14б).

Пластическая деформация и развитие КР изменяют кинетику анодных (вершина трещины) и катодных (стенки трещины, открытая поверхность металла) реакций на различных этапах КР, что обуславливает соответствующее изменение стационарного потенциала. Изменение потенциала образца во времени дает дополнительную информацию о процессе (рис. 14в).

Изучая влияние температуры, агрессивности электролита, механических напряжений, защитных покрытия на металлах, структуры сплавов и др. на каждый период КР в отдельности, можно определить контролирующий фактор и стадию, в соответствии с которыми рекомендуется разрабатывать мероприятия по защите от коррозионного растрескивания.

Рис. 14. Зависимость параметров удлинения и потенциала от времени испытания на коррозионное растрескивание

Развитие трещины с позиций механики разрушения

Современный анализ развития трещины базируется на концепциях механики разрушения, исходящей из того, что макроскопическое разрушение тела является результатом развития трещин, которые возникают либо в процессе его изготовления, либо как результат деформации во время испытания образца или эксплуатации детали. Учитывая наличие трещин, механика разрушения устанавливает количественную связь между действующим на тело напряжением, формой и размерами трещин и сопротивлением материала докритическому (стабильному) и закритическому (нестабильному) развитию этих трещин.

В механике разрушения обычно рассматривается растягиваемая изотропная бесконечная пластина конечной толщины, в которой имеется эллиптическая трещина с радиусом закругления r, стремящимся к нулю (рис. 2.34). Ее длина 2с значительно меньше ширины а. Любая трещина действует как концентратор напряжений. У вершины трещины возникает максимальное напряжение

где S – приложенное извне напряжение.

Из этого уравнения Инглиса следует, что при одном и том же внешнем напряжении у вершины трещины будут возникать напряжения тем большие, чем она длиннее и острее. При определенных значениях S,c и r напряжение Sm превзойдет теоретическое сопротивление отрыву Sот , межатомные связи у вершины трещины разорвутся, и трещина начнет развиваться. Если рассматривать идеально хрупкое тело, в котором пластическая деформация у вершины трещины не происходит, то при распространении трещины будет выделяться энергия упругой деформации, но, с другой стороны, должна затрачиваться работа на создание увеличивающейся поверхности трещины.

Рисунок 2. 34 - Пластина с трещиной в условиях растяжения

При растяжении тонкой пластины у вершины эллиптической трещины возникает плоское напряженное состояние, и в этом случае упругая энергия, выделяющаяся при росте трещины, будет равна -

UE = -πc 2 S 2 /E,, (2.9)

а затрачиваемая поверхностная энергия

Us = 4cγs, (2.10)

где γs – удельная поверхностная энергия стенок трещины. Трещина будет распространяться при условии, что увеличение поверхностной энергии будет полностью компенсироваться выделением энергии упругой деформации. Иными словами условием начала развития трещины является уменьшение общей энергии системы при любом малом приращении ее длины

dU/dc = d(UE + US)/dc = (-2πcS 2 /E) + 4γS ≥ 0 . (2.11)

Отсюда получаем критерий Гриффитса

S ≥ (πc), (2.12)

определяющий величину внешнего напряжения S, при котором трещина длиной 2с начнет развиваться как хрупкая. Критерий Гриффитса позволяет определить критическую длину трещины, которая будет распространяться при действии на тело (вдали от нее) заданного напряжения S.

По уравнению (2.12) напряжение обратно пропорционально корню квадратному из длины трещины. Следовательно, при развитии трещины по мере увеличения ее длины необходимое для этого напряжение должно снижаться. Значит, рассматриваемый процесс развития хрупкой трещины должен быть самоускоряющимся. Скорость этого развития быстро возрастает до предельной величины, достигающей, как уже отмечалось, того же порядка, что скорость распространения звука в данном материале.

При выводе критерия Гриффитса использовались допущения, неприемлемые для металлов. Игнорирование пластической деформации, хотя бы локальной, до и во время развития трещины противоречит современным представлениям. На самом деле такая пластическая деформация в металлах всегда предшествует зарождению трещины и продолжается во время ее развития в более или менее узкой зоне у вершины трещины, где напряжения превышают необходимые для начала пластической деформации. Таким образом, поскольку в металлических материалах невозможно идеально хрупкое разрушение, критерий Гриффитса требует изменений.

Простейшим из них является замена γs на γ = γs +γпл , где γпл - работа пластической деформации, которая затрачивается на рост трещины. Эта замена возможна, если пластическая деформация концентрируется в зоне перед вершиной трещины, ширина которой мала по сравнению с длиной трещины. В таком случае мы имеем дело с макрохрупким разрушением, достаточно частым в металлических материалах. При этом в большинстве случаев γпл ≈ 10 3 γs ,и критерий Гриффитса для металлов можно приближенно записать так

S . (2.13)

Таким образом, при распространении хрупкой трещины в металлах должно соблюдаться условие хотя бы минимального превышения выделяющейся энергии упругой деформации над затрачиваемой работой пластической деформации. Поскольку γпл значительно больше γs , критическая длина трещин в хрупких металлах имеет величину порядка миллиметров, в то время как в истинно хрупких материалах, например стекле, - микрометры.

Более строгим и широко используемым в настоящее время является силовой критерий разрушения

K=S(πc) 1/2 .(2.14)

Параметр К называется коэффициентом интенсивности напряжений. Он характеризует локальное повышение уровня растягивающих напряжений у вершины трещины. Несмотря на размерность [МПа ∙ м 1/2 ], коэффициент К может быть интерпретирован как напряжение, действующее впереди вершины трещины вдоль направления ее распространения на расстоянии 1/2 π, мм от вершины.

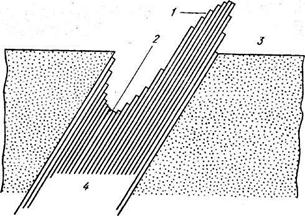

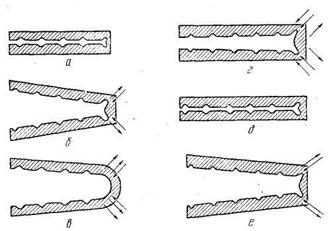

Возможны разные типы смещения поверхностей трещины друг относительно друга, однако наиболее практически важным считается тип I раскрытия трещины, схематично представленный на рис. 2.35.

Для практических целей оценки сопротивления разрушению наиболее важен коэффициент интенсивности напряжений в момент начала закритического развития трещины, когда ее длина с в уравнении (2.14) достигает критической величины. Критический коэффициент интенсивности напряжений КIc является важнейшей характеристикой разрушения (см. раздел 2.4).

Рисунок 2.35 - Тип I взаимного смещения поверхностей тещины (показано стрелками)

Коэффициент КIc является в определенных пределах константой материала: он не зависит от геометрии образца (конструкции), размеров трещины, величины напряжения и определяется только свойствами материала при заданной температуре окружающей среды и скоростью деформации.

Механизмы зарождения и распространения усталостной трещины

Зарождение усталостной трещины происходит, как правило, на поверхности или вблизи поверхности образцов или деталей, где напряжения от внешней нагрузки достигают максимальных значений. Трещины могут зарождаться на совершенно гладких полированных поверхностях, однако их возникновение в значительной степени облегчается при наличии различного рода концентраторов напряжения: неровностей от механической обработки, включений, точечной коррозии, локального износа и т. д.

Под действием циклических нагрузок на гладкой поверхности образцов образуются полосы локального скольжения и обусловленные ими рельефные участки. Такие рельефные участки связаны, по-видимому, с неоднородностью структуры реальных металлов и сплавов; они проявляются в виде особого вида образований на поверхности: выступов (экструзии) и впадин (интрузии), наблюдаемых в электронном микроскопе (рис. 13.1). Полосы локального скольжения, приводящие к образованию экструзии и интрузии, формируются примерно под углом 45° к направлению растягивающего напряжения (рис. 13.2). Они обусловливают процесс формирования зародышевых микротрещин, которые также распространяются примерно под углом в 45° к направлению растягивающего напряжения, как правило, в пределах одного или двух зерен.

|  |

| Рисунок 13.1 – Экструзии (выпуклости) и интрузии (впадины) в отожженном никеле. х3600 | Рисунок 13.2 – Схема образования экструзий (1) и интрузий (2) на поверхности (3) металлических материалов, подвергнутых циклическим нагрузкам. 4 – полосы скольжения |

После образования и распространения усталостных микротрещин в области одного или двух зерен примерно под углом 45° к направлению растягивающего напряжения начинается стадия распространения усталостной макротрещины. На этой стадии трещина распространяется перпендикулярно к направлению приложенного напряжения.

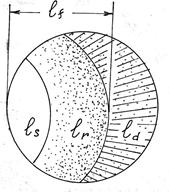

Усталостные изломы характеризуются наличием на их поверхности усталостных зон, отражающих стадийность усталостного разрушения. В общем случае, процесс развития усталостной трещины включает (рис. 13.3) стадии медленного стабильного роста трещины (зона ls), ускоренного нестабильного развития трещины (зона lr) и стадию долома (зона ld), разрушение в которой происходит по механизмам статического разрушения. Зона долома наступает при достижении усталостной трещиной длины критического значения lf (lf = ls + lr) (рис. 13.3). Зону lf называют зоной усталостного развития трещины.

Количество усталостных зон и их размеры зависят, прежде всего, от количества циклов нагружения, которое выдержал образец или деталь до разрушения. Форма усталостных зон зависит от конфигурации детали и схемы приложенной нагрузки. Усталостный излом обычно прямой (по крайней мере, на стадии усталостного развития трещины) с малой степенью шероховатости и почти без признаков сопутствующей разрушению макропластической деформации.

| Рисунок 13.3 – Схема строения усталостных изломов |

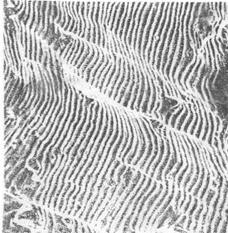

На стадии распространения за каждый цикл нагружения усталостная трещина продвигается вперед на определенное расстояние. При этом на поверхности излома, как правило, остается последовательный ряд полосок – усталостных бороздок, отражающих положение фронта трещины за каждый цикл нагружения (рис. 13.4).

|  |

| Рисунок 13.4 – Усталостные бороздки и механизм роста усталостной трещины, приводящий к образованию бороздок: а – ненагруженное состояние; б – небольшая растягивающая нагрузка; в – максимальная нагрузка; г – небольшая сжимающая нагрузка; д – максимальная сжимающая нагрузка; е – небольшая растягивающая нагрузка |

Согласно современной модели (рис. 13.4), усталостная бороздка возникает вследствие последовательного расширения и сжатия боковых поверхностей трещины. При расширении устья трещины вследствие растягивающих напряжений, трещина продвигается. При двухстороннем сжатии пластически деформированный металл у вершины трещины подвергается сплющиванию, которое впоследствии проявляется в виде образования усталостной бороздки.

Циклы, схемы и виды нагружения.

Цикл нагружения – это совокупность последовательных значений переменных напряжений за один период их изменения.

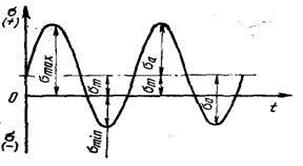

Важнейшими параметрами цикла нагружения являются (рис. 13.5):

1. Максимальное (σmax) и минимальное (σmin) значения напряжения цикла.

2. Размах напряжения цикла: Δσ = σmax - σmin.

5. Коэффициент асимметрии цикла нагружения: R = σmin/σmax.

6. Частота и период нагружения: f = 1/T.

| Рисунок 13.5 – Важнейшие параметры цикла нагружения |

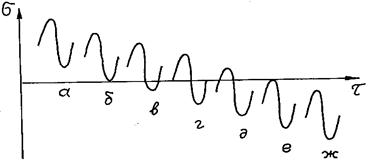

В зависимости от значения коэффициента асимметрии цикла нагружения R различают следующие виды циклов нагружения (рис. 13.6):

1. Знакопостоянные циклы: растягивающие (0 2. Знакопеременные циклы: симметричный (R= -1), преимущественно растягивающие (-1

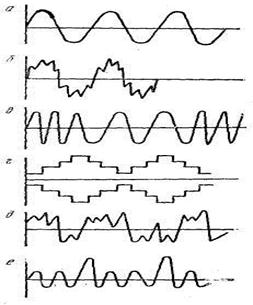

3. Отнулевой (R=0) и отнулевой сжимающий (R= -∞) циклы. Рисунок 13.6 – Виды знакопостоянных (а, ж), знакопеременных (в, г, д) и отнулевых (б, е) циклов нагружения: Вид цикла нагружения определяет соотношение максимального и минимального напряжения цикла и существенно влияет на усталостную прочность материала. Форма цикла (рис. 13.7) определяет длительность выдержки при заданном уровне напряжения. Она значительно влияет на время до зарождения усталостной трещины и, в меньшей степени, на время распространения трещины. Это влияние особенно усиливается при высокотемпературном усталостном разрушении.

Рисунок 13.7 – Различные формы изменения амплитуды напряжения цикла: а – нагружение с постоянной амплитудой при синусоидальной (гармонической) форме циклов; б – с бигармонической амплитудой; в – с переменной частотой; г – программированный блочный цикл; д – произвольный цикл; е – с перегрузкой в гармоническом цикле.

На напряженное состояние материала при усталостном разрушении значительное влияние оказывает схема нагружения. Поэтому при испытании образцов схему нагружения выбирают так, чтобы в наибольшей степени воспроизвести напряженное состояние материла в конструкции или детали, а также получить излом эксплуатационного вида.

При испытании на усталость используют два существенно различающихся между собой вида нагружения (рис. 13.8):

- мягкое нагружение – с заданным размахом нагрузки (напряжения);

- жесткое нагружение – с заданным размахом деформации.

| а) | б) |

| Рисунок 13.8 – Мягкое (а) и жесткое (б) нагружение образцов |

При мягком нагружении заданной величиной является нагрузка; она практически постоянна на всем протяжении испытания. В этом случае перемещение кинематически не ограничено и может изменяться в зависимости от изменения жесткости нагружаемой системы в период постепенного роста усталостной трещины. Мягкое нагружение более широко распространено в промышленных конструкциях и деталях машин, чем жесткое нагружение.

При жестком нагружении заданной величиной является кинематически ограниченное перемещение, постоянное на всем протяжении испытания, включая период уменьшения жесткости образца или детали при развитии усталостной трещины. При жестком нагружении усилие изменяется в зависимости от изменения жесткости нагружаемой системы. Такой вид нагружения имеет место, например, в шатунно-кривошипных механизмах, подкладках рельсовых сцеплений и т. д.

Кривая усталости. Малоцикловая и многоцикловая усталость.

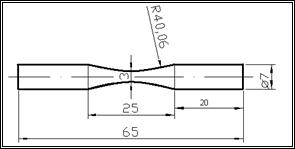

Усталостную прочность (предел усталости) материала определяют путем усталостных испытаний определенного количества образцов при различных значениях напряжения цикла. Чаще всего используют симметричный цикл нагружения (R= -1), а усталостные испытания цилиндрических образцов (рис. 13.9) проводят по схеме «изгиб с вращением» с заданным размахом напряжения. Напряжение цикла обозначают как σ-1, МПа.

| Рисунок 13.9 – Цилиндрический образец для усталостных испытаний по схеме «изгиб с вращением» |

Первоначально устанавливают напряжение цикла σ-1 в образце, заведомо превышающее предел усталости материала. Проводят испытание образца. После разрушения образца фиксируют количество циклов нагружения, приведшее к его разрушению (N, цикл). Затем напряжение цикла снижают, и заново проводят испытание, и фиксируют количество циклов нагружения до разрушения образца. Такие операции проводят до тех пор, пока образцы не перестанут разрушаться, проработав определенное количество циклов нагружения (базу испытания). Затем строят графическую зависимость «напряжение цикла – количество циклов до разрушения образцов» в линейных (σ-1 – N) или чаще в полулогарифмических (σ-1 – lg N) координатах. Полученную таким образом кривую называют кривой усталости или кривой Велера (рис. 13.10).

Рисунок 13.10 – Кривые усталости в координатах «σ-1 – N» (а) и «σ-1 – lg N» (б)

На кривых усталости с четко выраженным горизонтальным участком можно выявить уровень напряжений, не приводящий к разрушению образцов при сколь угодно больших циклах нагружения – физический предел усталости (выносливости). Кривые такого типа характерны для черных металлов и сплавов титана. Кривые усталости с асимптотическим приближением правой ветви к горизонтали характерны для сплавов цветных металлов, а также для черных металлов в случае влияния коррозионной среды.

Дадим определение предела усталости материала, базы испытания, понятия малоцикловой и многоцикловой усталости. Для этого воспользуемся схемой полной кривой усталости, изображенной на рисунке 13.11.

| |

| а) | б) |

Рисунок 13.11 – Полная схема кривой усталости в координатах «lg σ – lg Nкр» (а) и вид изломов при малоцикловой и многоцикловой усталости (б):

σw– предел усталости (выносливости); σт Д – динамический предел текучести; Nк – количество циклов нагружения, соответствующее области разрыва кривой усталости

Предел усталости (выносливости) (σw) – это величина максимального напряжения цикла, не вызывающая разрушение образца на базе NR. Вид нагружения (мягкое или жесткое) практически не влияет на значение предела усталости материала.

База испытания (NR) – это предварительно заданное число циклов нагружения, до которых образцы испытывают на усталость. Для определения предела усталости (выносливости) значение базы NR принимают равной 10 7 циклов для металлов и сплавов, имеющих практически горизонтальный участок на кривой усталости. Для металлов и сплавов с асимптотическим приближением правой ветви к горизонтали NR = 10 8 циклов. При этом предполагается, что при дальнейшем увеличении циклов нагружения (больше NR) разрушение образцов не произойдет при сколь угодно длительном испытании.

Точке А (рис. 13.11)соответствует напряжение, близкое к пределу прочности материала, при котором разрушение происходит за один цикл. Участку АВС соответствует область квазистатического разрушения. Долговечность образца в данной области, как правило, не превышает 10 2 циклов. Из-за высокого уровня напряжений квазистатический излом имеет утяжку, а многочисленные трещины, зарождаясь на поверхности образца на разном уровне, приводят к образованию ступеней. По внешнему виду квазистатические изломы не отличаются принципиально от статических.

Участок СD соответствует области малоцикловой усталости. Область малоцикловой усталости распространяется от области квазистатического разрушения до разрыва кривой усталости (рис. 13.11). При малоцикловой усталости трещина продвигается вперед при каждом цикле нагружения, образуя на поверхности излома бороздчатый микрорельеф. Характерной особенностью малоцикловой усталости является образование на поверхности излома только одной усталостной зоны, за которой следует зона долома (рис. 13.11). Такое строение излома отражает достаточно высокий уровень циклических нагрузок в области малоцикловой усталости. Количество циклов нагружения при малоцикловой усталости, как правило, не превышает 10 6 циклов нагружения.

Разрыв кривой усталости (DE) наблюдается при достижении динамического предела текучести материала σт Д , т. е. предела текучести материала при скорости деформации, равной скорости циклического нагружения.

За разрывом кривой усталости следует область многоцикловой усталости (участок EFGH) (рис. 13.11). Низкий уровень циклических нагрузок в данной области усталостного разрушения обусловливает образование на поверхности изломов двух усталостных зон (рис. 13.10): зоны стабильного роста трещины (ls) и зоны ускоренного развития трещины (lr). По этой же причине долом на таких изломах занимает незначительную часть поверхности излома. Количество циклов нагружения при многоцикловой усталости превышает 10 6 циклов нагружения.

Фрактография в материаловедении

В учебном пособии описаны виды разрушения металлических материалов. Даны понятия и термины, используемые при описании всех видов разрушения. Приведены классификация видов изломов металлов, анализ строения изломов, полученных при разовом и многократном нагружении, длительном нагружении, а также при повышенных и высоких температурах. В учебном пособии представлены приложения с иллюстрациями микро- и макрофрактограммы изломов, а также описаны зарождение и развитие трещины и дефекты в изломах. Предназначено для магистрантов и аспирантов по дисциплине М2.В1 «Фрактография в материаловедении» укрупненной группы 150000 – «Металлургия, машиностроение и материалообработка» по направлению 150400.68 – «Металлургия».

Оглавление

- Введение

- 1. Виды разрушения

- 2. Механизмы зарождения трещины

Приведённый ознакомительный фрагмент книги Фрактография в материаловедении предоставлен нашим книжным партнёром — компанией ЛитРес.

2. Механизмы зарождения трещины

Механизмы зарождения трещин и пор на атомном уровне основаны на представлении о том, что для разрушения необходима пластическая деформация, вызванная движением дислокаций.

Известно несколько моделей соединения дислокаций и образования субмикротрещин. Так, торможение дислокаций и их скопление около препятствий (границы зерен, двойников либо включения избыточных фаз) способствует сближению нескольких дислокаций, экстраплоскости которых сливаются, а под ними образуется зародышевая микротрещина. Модель образования микротрещины путем слияния дислокаций называется моделью Зинера — Стро.

Микротрещина может преобразовываться в микропору путем вхождения дислокации обратного знака в дислокационную микротрещину и ее затупления (рис. 1), что приводит к существенному уменьшению концентрации напряжений в ядре клиновидной дислокационной трещины, или сверхдислокации.

Рис. 1. Образование дислокационной трещины (а) и ее затупление с превращением в пору (б) [3]

Микропоры могут образоваться путем формирования локальных скоплений вакансий с последующей конденсацией их в поры. Вакансионному пересыщению кристаллической решетки способствуют большая пластическая деформация, радиационное облучение, закалка и т. п.

Модель формирования поры в результате сдвиговой деформации, протекающей за счет дислокационных перемещений в пересекающихся плоскостях скольжения, показана рис. 2. Условия такого скольжения реализуются в макроскопическом масштабе, например, при поперечной или винтовой прокатке, при которой в осевой зоне заготовки вскрывается полость.

Рис. 2. Образование поры на пересечении попеременно активируемых плоскостей скольжения

Особенности производства и эксплуатации металлических материалов способствуют возникновению газовых пор (пузырьков), причем давление газа может быть существенным.

Модель заторможенного сдвига. Эта модель, подобно предыдущей, предполагает блокировку дислокаций барьером. Отличие ее заключается в том, что в голове дислокационного скопления возникают не только касательные напряжения интенсивностью nτ, но и значительные нормальные растягивающие напряжения в области под плоскостью скольжения. Эти растягивающие напряжения максимальны на плоскости, составляющей угол 70° с плоскостью скольжения (рис. 3).

Рис. 3. Схема зарождения трещины у вершины дислокационного скопления [3]

После достижения количества дислокаций в скоплении до нескольких сотен нормальные напряжения превышают прочность материала на отрыв (теоретическая прочность), и появляется трещина.

Модель Коттрелла. Этот механизм можно использовать для описания процесса образования трещин в металлах с ОЦК (объемно центрированной кубической) решеткой. Возникновение трещин, как и в предыдущих случаях, связывается с необходимостью формирования дислокационных скоплений. Однако в модели Коттрелла не требуется наличия в исходном состоянии готовых барьеров для дислокаций. Препятствия, а затем дислокационные скопления и трещины образуются в результате протекающей пластической деформации.

Рис. 4. Схема зарождения трещины в ОЦК металлах [3]

На рис. 4 показана схема образования трещины по этой модели. В растягиваемом образце происходит перемещение скользящей дислокации по пересекающимся плоскостям (101) и (101) (это плоскости наиболее плотной упаковки в ОЦК кристалле, и именно они являются плоскостями легкого скольжения). При встрече этих дислокаций возникает новая дислокация, расположенная в плоскости (100), не являющейся плоскостью скольжения. Дислокация встречи блокирует обе плоскости скольжения, что приводит к скоплению дислокаций и образованию зародышевой трещины в плоскости скола (001).

Модель образования трещины у субграницы. В некоторых случаях для зарождения трещины необязательным является наличие дислокационного скопления. Например, в металлах с гексагональной решеткой (Zn) при низких температурах возможно возникновение трещины в результате перерезания малоугловой границы в процессе сдвига. На рис. 5 показано образование микротрещины в результате сдвига, разделяющего малоугловую границу (с углом разориентиров-ки приблизительно 5°) на две части. Такое разделение возможно, если малоугловая граница расположена вертикально по отношению к базисным кристаллографическим плоскостям ГПУ кристалла, по которым происходит сдвиг при нагружении.

Модель зарождения трещины при торможении двойника. Двойники деформации распространяются с большой скоростью, поэтому при встрече растущего двойника деформации с препятствием, например границей зерна или ранее образовавшимся двойником, для которого характерно другое направление двойникования, создаются благоприятные условия для зарождения трещины (рис. 6).

Рис. 5. Возникновение трещины при перерезании малоугловой границы:

а — до деформации; б — зарождение трещины [3]

Рис. 6. Схема возникновения трещины при встрече развивающихся двойников (а) и торможения одного двойника другим (б) [3]

В условиях развитой межзеренной деформации микропоры могут возникать вблизи стыка кристаллитов А, В и С (рис. 7).

Вакансионная модель образования пор. Деформация ползучести, особенно при высоких температурах и низких напряжениях, связана не с движущимися дислокациями, а происходит вакансионным путем и является результатом направленного массопереноса. Диффузионные потоки вакансий вдоль границ зерен больше транскристаллитных потоков. Это стимулирует зернограничную деформацию и образование трещин и микропор на стыке кристаллитов. Межзеренное проскальзывание вдоль границы со ступенькой способствует образованию микропор.

Микропоры могут образовываться около частиц избыточных фаз, которые чаще всего располагаются на границах зерен. С увеличением поверхностной энергии границы матрица — фаза и уменьшением размера частиц избыточной фазы вероятность образования микропор возрастает. Образование микропор по механизму стока вакансий наблюдается при радиационном облучении.

Рис. 7. Схема зарождения трещины в стыке трех зерен за счет межзеренной деформации [3]

Кроме рассмотренных, возможны и другие механизмы зарождения пор и трещин. Способ образования зародышевых дефектов зависит от типа кристаллической решетки металла и характера микроструктуры. Дальнейшее поведение пор и трещин, определяющее многие механические характеристики материала, зависит от условий нагружения, под действием которых объемные дефекты развиваются.

2.1. Развитие трещины

Вязкое и хрупкое разрушения включают в себя две стадии:

1) зарождение зародышевой трещины;

2) распространение трещины.

По механизму зарождения трещин они принципиально не различаются. Качественное различие между ними связано с энергоемкостью и скоростью распределения трещин. При хрупком разрушении скорость очень велика, она достигает 0,4–0,5 скорости распространения звука в материале образца. В случае же вязкого разрушения трещина распространяется в основном с относительно малой скоростью, соизмеримой со скоростью деформации образца.

Энергоемкость вязкого разрушения значительно больше, потому что при развитии вязкой трещины пластическая деформация идет не только вблизи ее вершины, но и по значительному объему детали или образца. В результате работа, необходимая для продвижения трещины, здесь значительно больше, чем при развитии хрупкой трещины, когда пластическая деформация локализована в узком слое у ее вершины.

Вторая стадия разрушения является наиболее важной, поскольку именно она в основном определяет сопротивление материала разрушению. По Я.Б. Фридману, процесс разрушения на стадии развития трещины включает следующие этапы:

1) инкубационный, на котором скорость распространения трещины постепенно возрастает;

2) период торможения, характеризующийся замедлением роста трещины;

3) стационарный, когда скорость развития трещины постоянна;

4) ускоренный, иногда идет лавинообразный период роста трещины, с все возрастающей скоростью вплоть до полного разрушения тела.

Первые три периода соответствуют так называемой докритической стадии развития трещины, когда процесс разрушения еще можно контролировать, а четвертый — закритической стадии распространения трещины, когда окончательное разрушение становится уже трудно управляемым и часто необратимым.

Читайте также: