Регулируемая развертка по металлу как пользоваться

Обновлено: 04.10.2024

Развертки по металлу представляют собой специальный инструмент, предназначенный для доводки отверстий под требуемые показатели точности и шероховатости. Применение разверток позволяет достичь 6-9 квалитета точности и 0,32–1,25 мкм шероховатости, возможна обработка цилиндрических, конусообразных и ступенчатых отверстий. В зависимости от сферы применения развертки подразделяются на ручные и машинные, по конструкции – на цельные, регулируемые и разжимные. Рассмотрим особенности использования каждого из видов данного инструмента

Ручные развертки

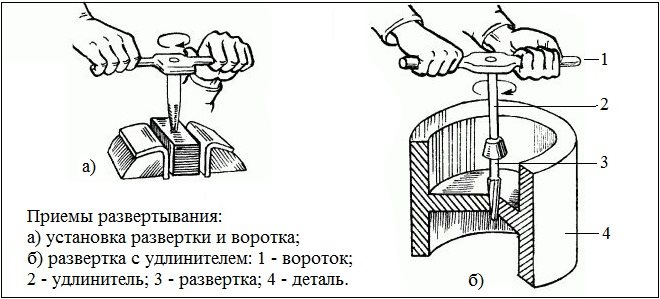

Ручной инструмент изготавливается диаметром от 3 до 58 мм, в соответствии с ГОСТ 7722-77. Для развертки используется вороток, имеющий специальный паз для фиксации. Сам процесс сверления и доводки отверстия состоит из следующих этапов:

- разметка и накернивание поверхности детали;

- сверление отверстия требуемого диаметра;

- фиксация развертки в воротке, нанесение смазки на режущую часть;

- начало процесса развертки путем вращения инструмента по часовой стрелке;

- финишная развертка;

- плавное извлечение инструмента из отверстия;

- завершение развертки и проверка диаметра измерительными инструментами или приспособлениями.

В процессе обработки движения должны быть плавными, без рывков и ускорения. Не рекомендуется вращать инструмент в обратную сторону, это может привести к появлению задиров.

Машинное развертывание отверстий

Для машинной обработки отверстий могут быть использованы сверлильные, токарные или фрезерные станки. Основными отличиями машинных разверток от ручных является короткая режущая часть и крутой угол (до 45°) передней кромки.

Основные этапы сверления и развертывания:

- Разметка и накернивание поверхности обрабатываемой детали.

- Сверление отверстия по разметке.

- Установка развертки в патрон.

- Совмещение осей инструмента и отверстия.

- Черновая развертка на заданной скорости вращения при плавной подаче. Скорость должна быть в 2-3 раза ниже, чем при сверлении. Обязательно использование большого количества СОЖ для отвода тепла и снижения износа инструмента.

- Финишная развертка.

- Плавное извлечение инструмента без обратного вращения.

- Контроль качества поверхности измерительными инструментами или шаблонами.

При обработке необходимо учесть, что для максимальной точности необходима компенсация биения шпинделя. Для этого используются шарнирные оправки.

Регулируемые и разжимные развертки

Конструкция регулируемой развертки позволяет изменять диаметр рабочей части под необходимый размер отверстия. Это особенно важно при работе с дробными диаметрами. Для небольших разверток предел изменения размера составляет 1 мм, для крупных – до 3 мм.

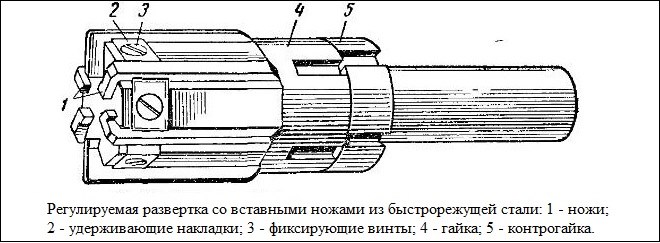

Принцип использования аналогичен применению ручного инструмента. Главным отличием является наличие сменных ножей фиксируемых клиновыми вставками. Настройка осуществляется путем затягивания или ослабления контргайки. Для выверки размера необходим штангенциркуль и микрометр.

Конструкция разжимных разверток отличается наличием шарика и регулирующего винта. При вращении винта по часовой стрелке шарик перемещается и раздвигает грани развертки, увеличивая диаметр. При обратном вращении диаметр уменьшается. Данная конструкция позволяет изменять размер на 0,15–0,5 мм.

Общие рекомендации

Для развертки необходимо использование смазывающе-охлаждающих жидкостей. Если производится обработка чугунных деталей, то применяется керосин или сжатый воздух. Для повышения эффективности рекомендуется обтачивать прилегающие торцевые поверхности. Это позволяет задействовать все режущие кромки инструмента.

Развертка (инструмент)

Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости. Основное назначение развертки – это доводка отверстий после сверления, растачивания или зенкерования, позволяет достичь 6-9 квалитета точности и шероховатости до показателя Ra = 0,32…1,25 мкм.

Классификация разверток

В металлообработке применяются различные типы разверток, подразделяемые по следующим признакам:

Форма обрабатываемого отверстия:

- Цилиндрические развертки.

- Конические развертки под различные типы конусов.

- Развертки ступенчатые.

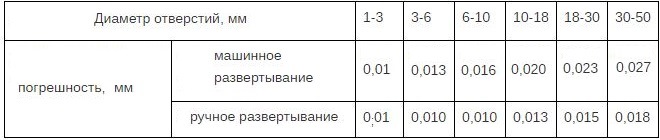

Точность развертки отверстия:

- Номер квалитета для цилиндрических инструментов.

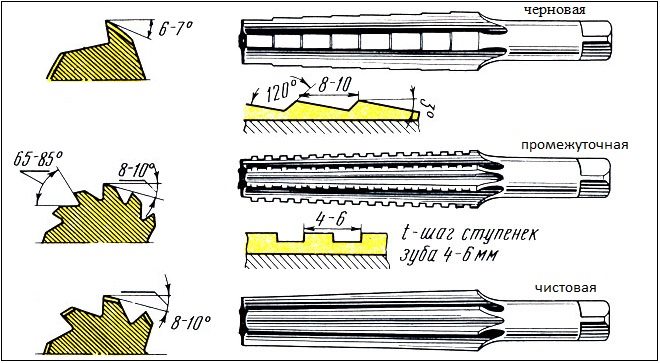

- Уровень обработки отверстия (черновой, промежуточный, чистовой) – для конических.

- Регулируемые развертки – раздвижные, шкворневые или разжимные.

Способ зажима:

- Ручные с квадратным хвостовиком.

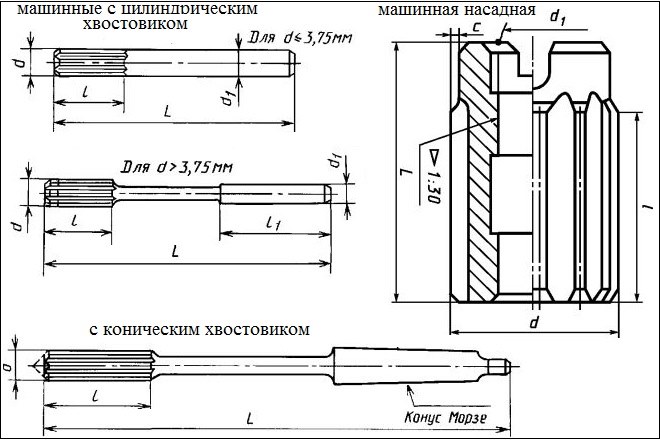

- Цилиндрический хвостовик (машинные развертки).

- Конические машинные.

- Машинные насадные.

Также развертки подразделяются по количеству режущих кромок, материалу и форме канавок для отвода стружки (спиральные или прямые).

Конструкция развертки

Высокое качество обработки обеспечивает конструкция развертки – большое количество режущих кромок обеспечивающих небольшой припуск при снятии металла. Процесс резания осуществляется при вращении и одновременном поступательном движении инструмента вдоль оси обрабатываемого отверстия.

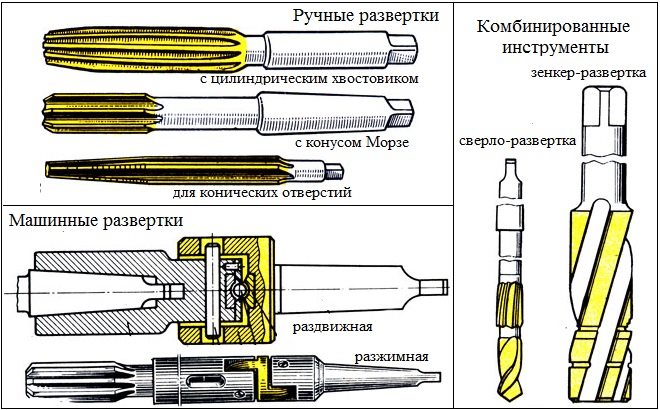

Выше приведены рисунки четырёх типов разверток:

- а) Ручная с цилиндрическим хвостовиком.

- б) Машинная с коническим хвостовиком цельная.

- в) Машинная цельная

- г) Машинная сборная со сменными режущими элементами.

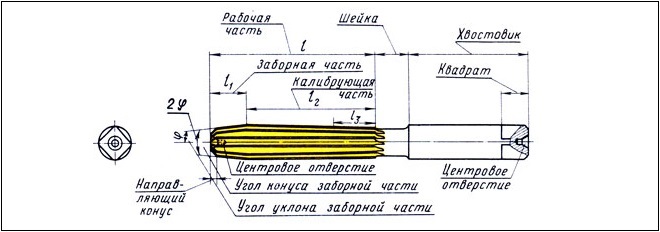

Инструмент имеет от 6 до 16 зубьев неравномерно (как правило) распределенных по окружности для повышения качества обработки. Рассмотрим конструкцию на примере ручной развертки цельной с хвостовиком цилиндрической формы. Инструмент состоит из трех основных частей – рабочей, шейки и хвостовика. В свою очередь рабочая часть развертки состоит из направляющей, режущей и калибрующих частей, а также обратного конуса. Основную часть процесса выполняет режущая часть, которая у ручного инструмента значительно длиннее, чем у машинного.

Основные приемы работы с развертками

Сверло для подготовки отверстия подбирается под диаметры разверток по металлу. Обязательно должен быть небольшой припуск – сверло должно быть меньше на 0,2 – 0,3 мм при черновой развертке, и не более чем 0,05 – 0,1 мм при чистовой. Значения припусков более указанных могут стать причиной быстрого износа заборной части развертки, ухудшению точности результата и качества поверхности.

При ручной развертке:

- Развертка крепится в воротке и смазывается.

- Заборная часть должна входить таким образом, чтобы полностью совпали оси развертки и отверстия.

- Для проверки положения развертки можно использовать угольник в двух плоскостях расположенных перпендикулярно по отношению друг к другу.

- Вращение начинайте вправо с небольшим давлением сверху.

- Вращение осуществляйте плавно, на небольшой скорости, без рывков. Не ускоряйте вращение даже при легком ходе.

- Обратное вращение недопустимо, так как возможна поломка режущих кромок и задиров на поверхности отверстия. Развертка осуществляется за один проход с одной стороны.

Советы при машинной развертке:

- Развертка крепится так же как и сверло. Сам процесс сходен со сверлением и желательно его выполнять без смены установки детали, сразу после подготовки отверстия.

- Часто развертка крепится в качающихся державках, что позволяет инструменту самоцентрироваться по оси отверстия.

- Желательно использование автоматической подачи, скорость резания должна быть в 2-3 раза ниже, чем при сверлении.

- Необходимо использование значительного количества смазки.

- Чем ниже количество оборотов и скорость подачи – тем выше качество отверстия и стойкость инструмента.

Действующие ГОСТы

Определяет параметры развертки ГОСТ 29240-91. Допуски регулирует ГОСТ 11173-76. Так же на каждый тип развертки есть свой действующий стандарт определяющий её конструкцию и размеры. На ручные цилиндрические - ГОСТ 7722-77, на машинные цельные – ГОСТ 1672-80 и т. д. для всех типов инструмента.

Развертки по металлу: основные разновидности и особенности применения

Развертка представляет собой металлорежущий инструмент, целью применения которого является финишная обработка предварительно просверленных отверстий для доведения их геометрических параметров и шероховатости поверхности до требуемого уровня. Обеспечивать достижение требуемых геометрических параметров при использовании развертки позволяет более высокая точность, которой соответствует такой инструмент.

Развертки по металлу

Так, если диаметр отверстия, обрабатываемого с помощью сверла, может иметь отклонения по своим геометрическим параметрам, то при последующем применении развертки он будет точно соответствовать требуемым размерам. Для выполнения такой технологической операции используются различные виды разверток, выбор которых зависит как от условий развертывания, так и от требований, предъявляемых к качеству обрабатываемой поверхности.

Принцип действия

Применение развертки позволяет получать отверстия, точность поверхности которых соответствует квалитету в диапазоне 6–9, а шероховатость находится в интервале 0,32–1,25 мкм (по шкале Ra). Высокого качества обрабатываемой поверхности удается достичь благодаря тому, что такой инструмент, как развертка, отличается достаточно большим количеством режущих кромок (4–14), за счет чего в процессе выполнения обработки снимается небольшой припуск. Обработка при помощи ручной или механической развертки по металлу осуществляется не только за счет ее вращения, но и посредством ее подачи, совершаемой по направлению к оси обрабатываемого отверстия.

Используя такую технологическую операцию, с внутренней поверхности отверстия можно снимать тончайший слой металла, величина которого составляет десятые (и даже сотые) доли миллиметра.

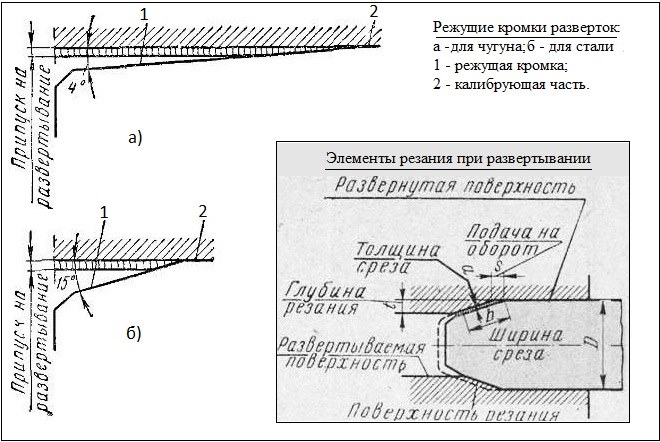

Элементы резания при развертке

При помощи развертывания могут обрабатываться не только цилиндрические, но и конические отверстия. В первом случае обработку выполняют с применением разверток ручных цилиндрических (или разверток машинных цилиндрических), во втором – с помощью конических инструментов.

В стандартном исполнении ручной цилиндрический инструмент и развертка коническая имеют схожую конструкцию, состоящую из:

- рабочей части, элементами которой и выполняется основная обработка;

- переходной шейки;

- хвостовика, при помощи которого ручная развертка фиксируется в воротке.

Конструкция ручной развертки

Рабочая поверхность, за счет которой машинные и ручные развертки и способны выполнять обработку внутренней поверхности отверстия, состоит из таких элементов, как:

- главная режущая кромка;

- так называемая ленточка;

- передняя поверхность;

- затыловочная и задняя поверхности.

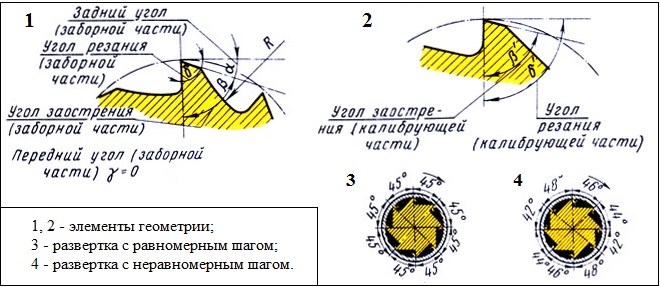

Геометрия зубьев развертки

Помимо всех вышеперечисленных частей, развертка ручная или машинная содержит следующие элементы:

- заборную часть, которую часто называют режущей;

- часть, которая отвечает за калибровку обрабатываемого отверстия;

- задний конус.

Между зубьями, расположенными на рабочей части каждой развертки, имеются канавки, при помощи которых не только формируются режущие кромки инструмента, но также обеспечивается расположение и отвод стружки, образуемой в процессе обработки. На ручных развертках режущие зубья располагают равномерно по всей окружности инструмента, что обеспечивает требуемое качество выполняемой обработки.

Основные типы

Рассматриваемый ручной инструмент (как и развертка машинная) нужен для того, чтобы формировать отверстия с требуемыми геометрическими параметрами. Обрабатывая с его помощью отверстия с различным уровнем качества предварительной обработки, можно получать поверхности, точность которых находится в диапазоне от первого до десятого класса. На качество и точность обработки, которую выполняют, используя как развертки машинные, так и ручные, оказывают влияние различные факторы. К наиболее значимым из таких факторов следует отнести:

- конструктивные особенности инструмента;

- степень заточки режущей кромки и уровень ее доводки;

- режимы, с которыми выполняется резание;

- величину припуска, который необходимо снять с обрабатываемой поверхности.

Для снятия слоя металла определенной толщины есть грубые и чистовые развертки, различающиеся типом и количеством зубьев

Разделение разверток на различные типы регламентирует ГОСТ, при этом параметрами, в зависимости от которых выполняется такое разделение, являются:

- тип обрабатываемого отверстия;

- способ закрепления инструмента в процессе обработки;

- конструктивные особенности режущих зубьев и их расположение на инструменте;

- возможность регулировки инструмента по размерам обрабатываемого отверстия;

- материал изготовления развертки.

Наиболее универсальными типами инструментов, используемых для развертывания отверстий, являются разжимная или регулируемая развертка, а также развертка цилиндрическая, оснащенная специальным хвостовиком.

Устройство регулируемой развертки

Ознакомиться с требованиями ГОСТ к машинным разверткам можно, скачав документ в формате pdf по ссылке ниже.

Развертки, применяемые для машинной обработки, также представлены большим разнообразием моделей. Среди таких инструментов, требования к конструкции и геометрическим параметрам которых регламентирует ГОСТ 1672-80, выделяют:

- цилиндрические машинные с коническим хвостовиком и насадными зубьями;

- со вставными зубьями;

- с напаянными пластинами из твердого сплава в качестве режущих зубьев.

Развертки машинные цельные

Стандарт описывает не только цилиндрические развертки, ГОСТ 1672-80 также оговаривает требования к инструменту конического типа. Такие развертки, при помощи которых обрабатываются конусные поверхности, тоже представлены в большом разнообразии моделей. В частности, развертки конические используются для обработки отверстий:

- для конусных штифтов;

- предназначенных для нарезания конусной резьбы;

- выполненных по стандарту «конус Морзе»;

- метрических конусных;

- с конусностью 1:30 и др.

Развертка для окончательной обработки конических отверстий в изделиях из конструкционной стали и чугуна

Из разверток машинного типа наибольшее распространение получили мелкоразмерные инструменты с утолщенным хвостовиком, требования к характеристикам которых также указывает ГОСТ 1672-80.

В ГОСТе на развертки оговариваются не только геометрические параметры самого инструмента, но и поля допусков отверстий, которые можно обрабатывать с его помощью.

Различия между ручными и машинными развертками

Инструмент, используемый для выполнения развертывания, как уже говорилось выше, может быть ручным или машинным. К наиболее важным параметрам, на которые ориентируются при выборе разверток, относятся тип и калибр их режущей части, количество зубьев и их направленность, углы резания и неравномерность шага расположения зубьев, а также профиль канавок и конфигурация зажимной части инструмента.

Рабочая часть ручного инструмента имеет цилиндрическую форму, режущие зубья, которые на ней располагаются, отличаются острыми гранями по всей своей длине. Выпускается такой инструмент в диапазоне диаметров 3–58 мм, с шагом, соответствующим 1 мм. Кроме того, ручные инструменты для развертывания могут выпускаться с шагом, равным 3,5; 4,5; 6,5 (вплоть до 15,5 мм). Специалисты, как правило, стараются иметь в своем распоряжении целый набор разверток, чтобы выполнять при помощи такого инструмента обработку отверстий любого диаметра.

Ручная коническая развертка

Вопрос о том, как сделать развертку отверстия при помощи ручного инструмента, как правило, не возникает. Для этого необходимо иметь в своем распоряжении не только сам инструмент, но и вороток, в котором он фиксируется посредством своего хвостовика с квадратным поперечным сечением конечной части.

Передний конец рабочей части ручных разверток – заход – отличается меньшим диаметром, чем размер поперечного сечения основной режущей части. Такая особенность конструкции нужна для того, чтобы обеспечить более легкий заход инструмента в обрабатываемое отверстие. Заметить эту разницу в диаметрах основной рабочей части и переднего конца инструмента можно даже на фото ручной развертки.

Точность геометрических параметров обрабатываемого отверстия, а также чистота формируемой поверхности зависят от того, какое количество режущих зубьев имеется на рабочей поверхности развертки. Качество выполняемой обработки будет тем выше, чем большим количеством зубьев оснащена развертка. Между тем использование инструмента с большим количеством режущих зубьев имеет и свои минусы, основной из которых заключается в том, что в таком случае затрудняется отвод стружки из зоны обработки.

Точность изготовления отверстий развертыванием

Преимущественное большинство разверток, используемых для ручной обработки, имеют режущие зубья прямой формы, но есть и модели инструментов, рабочие зубья которых расположены по винтовой линии. Применение инструмента с винтовым расположением режущих зубьев целесообразно в тех случаях, когда отверстия, которые необходимо обработать, сформированы прерывистой поверхностью по своей длине.

Задаваясь вопросом о том, как сделать развертку отверстия при помощи инструмента машинного типа, следует иметь в виду, что для этого необходимо использовать уже не вороток, а оборудование, в шпинделе которого и фиксируется с помощью своего хвостовика такой инструмент. Конусные хвостовики стандартизированы, и их геометрические параметры зависят от диаметра самой развертки.

Рабочая часть машинной развертки, оснащенной твердосплавными напаиваемыми пластинами

Для изготовления машинного инструмента, который в процессе обработки испытывает значительные механические нагрузки, используется быстрорежущий металлический сплав. Лучшим по качеству использованного металла считается машинный инструмент, сделанный еще в советские времена, но найти его в свободной продаже сегодня достаточно проблематично.

Зачем необходимы развертки регулируемого типа? Такой вопрос часто возникает у начинающих специалистов по металлообработке. При помощи такого инструмента с регулируемым диаметром рабочей части выполняют обработку отверстий, размеры поперечного сечения которых соответствуют не целому числу (допустим, 10 или 16 мм), а дробному значению. Диметр рабочей части такого инструмента изменяется достаточно просто, для этого используются обычные гаечные ключи, при помощи которых ослабляют и закручивают регулировочные гайки, специально предусмотренные в конструкции развертки.

Развертывание отверстий – разновидности и особенности операции

Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности.

Обработка отверстия шатуна раздвижной разверткой

Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть:

- ручным и машинным – в зависимости от того, каким образом используется;

- цилиндрическим и коническим – в зависимости от собственной конфигурации и формы обрабатываемого отверстия;

- хвостовым и насадным – по способу фиксации;

- с равномерным и неравномерным расположением режущих зубьев по своей окружности для формирования обрабатываемых поверхностей с различной степенью шероховатости.

Типы разверток по металлу

Ручные и машинные инструменты, используемые для развертывания, имеют определенные различия в своей конструкции. Так, ручной инструмент для развертывания отличается удлиненными режущими кромками на своей рабочей части и хвостовиком квадратного сечения, при помощи которого развертка устанавливается в воротке. Конструкция машинного инструмента, позволяющего выполнять развертывание отверстий значительной глубины, отличается более короткой рабочей частью и более длинной шейкой.

При выборе развертки для обработки отверстий имеют значение следующие технические параметры:

- тип инструмента (для выполнения чернового или чистового развертывания, ручной или машинный);

- диаметр (в зависимости от геометрических параметров подвергаемого развертыванию отверстия).

Как правило, для чернового развертывания необходим припуск от одной десятой до пятнадцати сотых миллиметра, а для чистовой – от пяти сотых до одной десятой миллиметра.

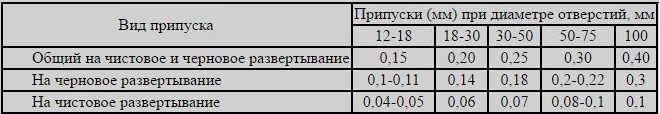

Величины припусков под развертывание

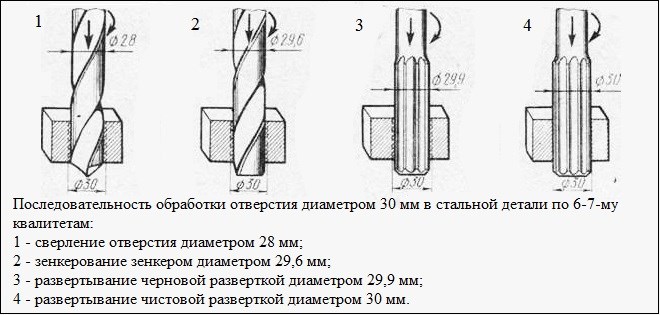

Для того чтобы более подробно разобраться в том, как осуществляется развертывание, можно рассмотреть порядок осуществления такой технологической операции на конкретном примере. Чтобы получить отверстие диаметром 30 мм, сначала используют сверло диаметром 15 мм, затем рассверливают полученное отверстие до диаметра 29,8 мм. Его обрабатывают черновой разверткой с диаметром 29,95 мм, а после этого выполняют чистовую обработку, используя инструмент диаметром 30 мм, при помощи которого снимается припуск 0,05 мм.

Последовательность обработки отверстий

На то, насколько высокой точностью будет отличаться полученное при развертывании отверстие, а также на степень шероховатости его поверхности значительное влияние оказывают не только геометрические параметры используемого инструмента, но и тип смазочно-охлаждающей жидкости, применяемой при обработке. При развертывании отверстий в деталях из стали в качестве такой жидкости используют специальные эмульсии, смешанные с минеральным маслом. При обработке бронзовых и латунных деталей минеральные масла в состав СОЖ не добавляют.

Применение ручного инструмента

Ручное зенкерование и развертывание осуществляют по схожей схеме, которая подразумевает выполнение следующих технологических операций.

- Исходя из параметров начального и конечного отверстия, выбирают инструмент для выполнения чернового и чистового развертывания.

- Заготовку надежно фиксируют в тисках, если ее габариты позволяют это выполнить. Если она отличается значительными размерами, то ее не закрепляют перед развертыванием.

- В отверстие в детали, которое предварительно было получено в процессе литья заготовки или ее сверления, вставляется инструмент для чернового развертывания.

- На хвостовик инструмента, имеющий квадратную форму поперечного сечения, надевается вороток.

- Наружная поверхность развертки и внутренняя поверхность отверстия смазываются специальной жидкостью.

- Развертку, используя вороток, начинают вращать по направлению расположения ее режущих кромок. В ходе вращения инструмента, которое следует выполнять медленно, без резких движений, на его рабочую поверхность постоянно наносят смазочный материал. Вращая развертку, необходимо аккуратно подавать ее в сторону выполнения обработки, которая заканчивается после того, как с внутренней поверхности отверстия будет полностью снят слой металла, оставленный на припуск.

- После того как черновое развертывание будет закончено, инструмент аккуратно извлекают, при этом не допускается выполнять его обратное вращение.

- В отверстие, обработанное черновой разверткой, помещают чистовой инструмент, на квадратный хвостовик которого также насаживают вороток.

- Развертку для чистовой обработки вращают по часовой стрелке, при этом осуществляют такое вращение очень плавно и аккуратно, постоянно используя смазочный материал. Величина подачи инструмента, чтобы получить отверстие с требуемыми параметрами шероховатости внутренней поверхности, должна быть минимальной.

- После завершения чистовой обработки развертку извлекают из отверстия и его геометрические параметры проверяют при помощи гладкого предельного калибра-пробки.

Приемы ручного развертывания

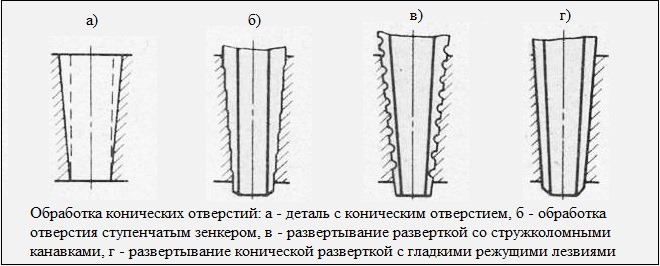

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

- На боковую поверхность конусного калибра вдоль его оси наносят несколько карандашных линий (обычно 3–4), располагая их на приблизительно одинаковом расстоянии друг от друга.

- Используя небольшой нажим, калибр вставляют в конусное отверстие в детали.

- Затем калибр проворачивают на 1/3 оборота.

- Вынув калибр, контролируют состояние нанесенных на его поверхность карандашных линий.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Максимальную скорость резания, как правило, используют при обработке нормализованных сталей, минимальную – при развертывании отверстий в вязких материалах.

Используемые СОЖ

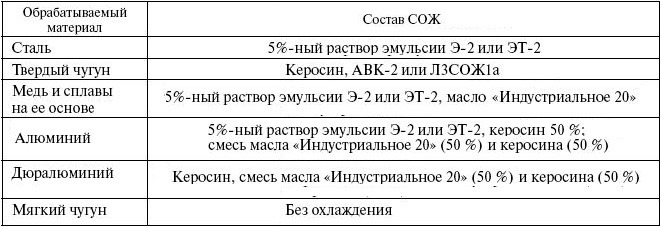

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

- стали, относящиеся к категории углеродистых, конструкционных и инструментальных, – водный раствор мыла, эмульсия, осерненное масло, смесь масел;

- чугун – может обрабатываться без СОЖ или с использованием керосина;

- медь – эмульсия;

- алюминий – эмульсия, смесь масел, чистый керосин, смесь керосина с терпентинным маслом, сурепное масло.

- бронза – обрабатывается без использования СОЖ.

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем.

- Конус хвостовика инструмента и посадочное отверстие в шпинделе станка тщательно протираются.

- Развертка вставляется в шпиндель таким же образом, как и сверло с коническим хвостовиком.

- Обрабатываемая деталь фиксируется на рабочем столе оборудования так, чтобы ось отверстия точно совпадала с осью используемого инструмента.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

- Завершив сверление обрабатываемой заготовки, сверло в шпинделе сверлильного оборудования заменяют на черновую развертку.

- Проводят черновое развертывание.

- Черновой инструмент заменяют на чистовой и повторяют развертку отверстия.

- После чистового развертывания инструмент выводят из зоны обработки, выключают электродвигатель станка и проверяют результат работы при помощи калибра-пробки.

В отдельных случаях для чистового развертывания могут использоваться плавающие патроны или шарнирные оправки, в которых закрепляется режущий инструмент.

Технология развертывания отверстий, типы разверток

Развертка по металлу: область применения, принцип действия и конструкция. Основные виды: ручные и машинные. Цельные, сборные и регулируемые. Что такое развертывание отверстий. Преимущества твердосплавных разверток.

Развертка по металлу применяется для чистовой обработки цилиндрических отверстий небольших диаметров. Точность и показатель шероховатости развертывания выше, чем при применении другого лезвийного инструмента, поэтому развертки используются при финишной обработке после сверления, рассверливания, зенкерования или расточки. Типичная развертка — это многолезвийный инструмент с фиксированными или регулируемыми режущими поверхностями и цилиндрическим или коническим хвостовиком. Развертывание выполняется с малым припуском и на небольших скоростях, поэтому его выполнение не требует наличия у оборудования регулируемого усилия резания. У этой операции, как правило, отсутствует проблема стружкоотвода, т. к. при этом из-за наличия большого количества лезвий срезается очень тонкая стружка. У цельнометаллических изделий геометрические параметры обеспечиваются высокой точностью заточки рабочих поверхностей, а у сборных регулируемых разверток — прецизионными механическими устройствами выставления сменных пластин. Развертывание может выполняться на станках токарной и сверлильно-фрезерной групп. Главным требованием к этому виду обработки является высокая точность соосности инструмента и развертываемого отверстия.

Сущность и принцип обработки развертыванием

По своим рабочим движениям развертывание отверстий подобно операциям с использованием сверл и зенкеров. Даже внешне многие виды разверток (кроме регулируемых) похожи на сверла или зенкеры, хотя имеют канавки меньшей глубины и более пологий угол режущей кромки. Их главное функциональное отличие — это высокие точность и качество обработки с квалитетом до 6 и шероховатостью Ra от 0.5 до 2 мкм. Такие показатели обеспечиваются небольшими припусками (от 0.05 до 0.5 мм) и малой глубиной резания, а также жесткостью конструкции. Развертывание цилиндрических поверхностей производится с небольшими скоростями резания: цельнометаллическим инструментом — 5÷15 м/мин., регулируемым с твердосплавными пластинами — до 40 м/мин. Как правило, развертки имеют прямые режущие кромки, но для развертывания отверстий в вязких материалах применяют специальный вид со спиральными зубьями. На фото ниже две режущие части: справа — со спиральными зубьями, слева — с прямыми.

Основные элементы конструкции

И цельнометаллическая, и регулируемая развертки включают в себя три базовых конструктивных компонента: рабочую часть, шейку и хвостовик. Первая предназначена для формирования отверстия с заданной геометрией и профилем и геометрией, а с помощью хвостовика передается усилие вращения, которое может быть ручным или машинным (см. рис. ниже).

На рабочей части находятся режущие лезвия, которые могут быть прямыми или спиральными. Между собой они разделены канавками. Их количество всегда четное и может варьироваться от 6 до 16. Рабочая часть включает в себя следующие элементы: заборную (режущую) часть с конусным уклоном и калибрующую с обратным конусом. Сразу за ней находится шейка, которая необходима для выхода шлифовального инструмента после окончания затачивания развертки (у регулируемых ее нет). Хвостовик у ручного варианта оканчивается квадратной головкой для насадки воротка, а у машинного выполнен в форме конуса или цилиндра. Рабочая часть у машинных разверток в несколько раз короче, чем у ручных, поэтому при резании к ним необходимо прилагать гораздо большее регулируемое усилие.

В процессе развертывания лезвия и пластины тупятся и теряют как режущие свойства, так и заданный размер. Поэтому при массовом производстве обычно используют сборные регулируемые изделия. В этом случае их острота восстанавливается заменой вставных твердосплавных пластин, а размер настраивается с помощью регулируемого по диаметру корпуса или путем выдвижения с пластин посредством резьбового механизма. На фото ниже — настройка регулируемой развертки.

Принцип действия разверток

Развертывание отверстия производится либо сразу после сверления, либо после рассверливания или зенкерования. Диаметр применяемой развертки, измеренный по кромкам противоположных лезвий (или кромок пластин у регулируемого варианта), должен точно соответствовать заданному диаметру отверстия после обработки. Цельнометаллический инструмент доводят до точного размера на специальных заточных станках, а регулируемый выставляют с помощью встроенных механических систем и измерительных инструментов.

При подаче внутрь отверстия развертка начинает работать входным конусом режущей части (у регулируемых — передними кромками сменных пластин), удаляя по мере продвижения основную часть припуска. А доведение отверстия до заданного диаметра и чистоты поверхности осуществляет следующая за ней калибрующая часть. На ее заднем конце находится обратный конус — небольшой участок лезвий, скошенный в сторону хвостовика с отклонением по высоте на несколько десятых миллиметра. Он необходим для того, чтобы при выходе из отверстия задняя часть лезвий не повредила обработанную поверхность. С этими же целями у регулируемого инструмента задняя часть сменных пластин выполнена с небольшим скосом назад. Развертка коническая работает при более тяжелых условиях резания, поэтому у нее для ломки и отвода стружки по всей длине лезвия делаются поперечные пазы.

Вращающее усилие передается через хвостовик, на конце которого у ручных разверток находится квадратная головка под вороток, а у машинных — конусное или цилиндрическое окончание. Современный цельнометаллический и регулируемый инструмент для развертывания отверстий, как правило, имеет модульную конструкцию, при которой рабочая часть может использоваться с державками различного типа. На видео ниже: развертывание трубы из нержавейки на токарном станке под ствол ракетницы.

Основные виды разверток по металлу

Классификация разверток осуществляется по различным конструктивным, технологическим и функциональным признакам. Среди них основные:

- по конструктивным особенностям (цельнометаллические, сборные, регулируемые и прочие);

- по типу обработки (цилиндрические и конические);

- по методу создания усилия (приводные и ручные);

- по классу обработки (черновые и чистовые);

- по форме режущей поверхности (цилиндрические и конические).

Кроме того, существуют специальные типы разверток (как цельных, так и регулируемых), которые предназначены только для определенных технологических операций (ступенчатые, котельные и прочие). В последнее время ведущие мировые производители выпускают системы сборного модульного инструмента для машинной обработки, в котором различные державки могут соединяться в разных вариантах как с цельными, так и с регулируемыми режущими частями. Готовая сборка может классифицироваться по способу ее использования.

Ручные приспособления

В отличие от машинной ручная развертка изготавливается с неравномерным распределением лезвий по окружности. Такая асимметрия зубьев делается для того, чтобы при следующем повороте ручного воротка режущая кромка не попадала на то же самое место, т. к. в этом случае неизбежно образование волнистой поверхности. Заборная часть ручного инструмента имеет более пологий уклон: не более 2º, что облегчает работу, т. к. для его врезания требуется меньшее усилие. А его регулируемая длина обеспечивается набором удлинителей с квадратным выступом для воротка.

Ручные регулируемые развертки в основном применяют при выполнении ремонтных работ в местах установки оборудования. Существует два основных способа регулировки: изменение диаметра корпуса путем разжима и перемещение режущих кромок. Развертка разжимная имеет прорези вдоль лезвий и конусное отверстие внутри корпуса, в котором находится шарик. Регулируемое увеличение диаметра происходит при перемещении шарика под воздействием настроечного винта в осевом направлении. При использовании регулируемых сменных пластин настройка точного размера производится с помощью механизма, позволяющего приподнимать их кромки над поверхностью корпуса.

Машинные развертки

Развертка машинная всегда имеет четное количество режущих лезвий (у регулируемого инструмента — сменных пластин), равномерно распределенных по периметру корпуса. От их количества напрямую зависит уровень обработки: чем больше лезвий, тем выше геометрическая точность и класс шероховатости. Из-за отсутствия ограничений на мощность привода такой инструмент имеет короткую заборную часть с крутыми углами передних кромок (до 45º). Для совместимости с посадочными конусами шпинделей станков и стандартных оправок большинство машинных разверток изготавливается с коническим хвостовиком. Для регулируемого увеличения диаметра в них используются такие же механизмы, как и в ручных. Этот инструмент является универсальным, поэтому с одинаковым успехом применяется на токарных, сверлильных и фрезерных станках.

Особенности машинного развертывания

Алмазная развертка обеспечивает тот же класс обработки, что и инструмент для хонингования. Чем же тогда они отличаются и в каких случаях их применяют? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

Читайте также: