Резец полукруглый по металлу

Обновлено: 04.10.2024

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

Содержание

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

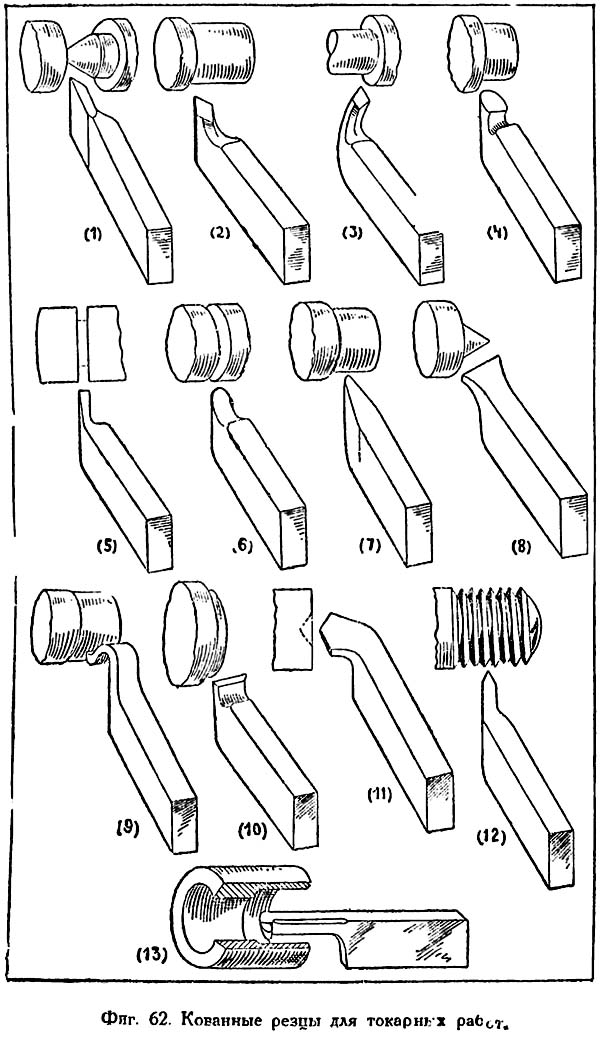

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен "нормальными" резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным".

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания ("тонкой стружке"). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится ("сдаст") под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление "въедаться", т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: "большая" или «крупная" подача, „малая" или „тонкая" подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой" для крупного станка и „большой" для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 - 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь - 7,5 метр/мин

- Поделочная сталь и железо - 10.5 метр/мин

- Чугун - 12 метр/мин

- Латунь - 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Виды резцов по металлу для токарного станка: типы и назначение

Резец для токарного станка - основной рабочий инструмент, придающий заготовке (из дерева, стали или другого материала) нужные размеры и форму. От его состояния (степени изношенности) и остроты (качества заточки) напрямую зависит как точность изготовления детали, так и сама возможность быстрого и безопасного проведения требуемых технологических операций. Свою роль играет и правильный выбор инструмента, поэтому ниже мы остановимся как на его габаритах, так и на используемых сегодня разновидностях.

При профессиональной эксплуатации оборудования необходимо в точности понимать, что из себя представляет его основной рабочий инструмент. Поэтому сегодня мы всесторонне рассмотрим резец для токарного станка, начиная с его геометрии, плоскостей и углов, заканчивая сферами использования тех или иных вариантов его исполнения.

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

Плоскости

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного.

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

- Расположенные между поверхностями кромки:

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

- В плане:

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

- Наклона кромки – формирует пятно контакта.

- Вершинный – напрямую соотносится с прочностью используемого инструмента.

- Задний вспомогательный – частично обуславливает силу трения.

Качество обработки зависит от вида токарных резцов

Выполнять технологическую операцию можно как черновым, так и полу- или чистовым приспособлением. В первом случае – за счет впечатляющих механико-прочностных характеристик кромок, не перегревающихся в процессе, – достигается сравнительно высокая скорость решения задачи, (но может пострадать точность, так как стружка снимается толстыми слоями). Во втором, как правило, выполняется доводка – без лишней поспешности, аккуратно, чтобы обеспечить малую шероховатость поверхности, чему способствует прямое или фасонное лезвие (не полукруглое или проходное).

Отсюда простой вывод: проводить подбор инструмента нужно с оглядкой на специфику той цели, которую предстоит решить.

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

- Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

- Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Виды токарных резцов по металлу с предназначением каждого

Для удобства они представлены отдельно – с подгруппами, сферами применения, характерными особенностями, актуальными типоразмерами.

Проходные

Обширная категория инструментов, с использованием которых цилиндрические заготовки обтачивают точно до заданного диаметра, а также выполняют ступени необходимой глубины и срезают фаски строго под определенным углом. Сами подразделяются сразу на несколько подтипов.

Прямые

- квадратные – 25 на 25 мм, нужны для выполнения спецопераций;

- прямоугольные – 25 на 16 мм, применимы в общих случаях.

Отогнутые

У них профиль с изгибом на конце (ориентированный налево или направо), что делает их достаточно удобными для потоковой обработки торцов деталей, а также для снятия различных фасок. В любом варианте исполнения они обязаны соответствовать положениям ГОСТ 18877-73.

Исходя из выбранной сферы эксплуатации оборудования, могут быть следующих размеров (в мм):

- 16 на 10 – для учебных целей;

- 20 на 12 – для нестандартных случаев;

- 25 на 16 – обычные;

- 40 на 25 – для штучных изделий, выпускаемых под заказ и/или мелкими партиями.

Упорные отогнутые

В данную подкатегорию входят те типы резцов для токарного станка по металлу, у которых загиб, несмотря на свою очевидную кривизну, не является ключевой особенностью конструкции. Главный момент – в возможности снятия вдоль всей оси вращения детали, что позволяет убрать максимальный объем лишнего материала буквально за один проход. За счет этого такие инструменты сейчас наиболее востребованы при обтачивании цилиндрических заготовок. Их габаритная сетка, в миллиметрах, выглядит так:

- 16 на 10;

- 20 на 12;

- 25 на 16;

- 32 на 20;

- 40 на 25.

Подрезные

Похожи на проходные, но уже с пластиной треугольной формы. Благодаря данной особенности обрабатывают будущие изделия перпендикулярно вектору их вращения, что в ряде случаев просто необходимо. Их типоразмеры стандартны и включают в себя только 3 варианта: 16 на 10, 25 на 16 и 32 на 20 мм.

Отрезные

Наиболее распространенные в условиях современной практики виды резцов для токарного станка по металлу, используемые для быстрого выпуска большой партии деталей с прямыми углами (гранями, плоскостями). Отличаются тонкой ножкой и наличием напаянной пластины повышенной твердости, могут быть как лево-, так и правоориентированными по направлению своего движения. Также актуальны при создании канавок нужной глубины на гладкой поверхности. Обладают державками следующих габаритов:

- 16 на 10 – для учебного оборудования;

- 20 на 16 или, реже 20 на 12 – для общих случаев;

- 40 на 25 – опять же, для штучной продукции, заказываемой в отдельном порядке.

Резьбовые

Еще одна довольно обширная группа, делящаяся на две категории – по характеру обрабатываемой плоскости.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Расточные

Продолжаем рассматривать используемые в сегодняшних условиях токарные резцы: виды и назначение вариантов этой категории меняются в зависимости от специфики обрабатываемого участка. Выделяют две принципиально разные их подгруппы.

Для глухих отверстий

С треугольной головкой, слегка загнутой вправо или влево (для лучшего заглубления). По внешнему виду могли быть похожи на подрезные, если бы не их размеры, в частности, удлиненная державка, которая, в конечном итоге, и определяет максимально возможный диаметр для расточки. У трех наиболее ходовых ее моделей следующая геометрия, (в мм):

- 16 на 16 на 170;

- 25 на 25 на 300;

- 20 на 20 на 200.

Для сквозных отверстий

Используются после операций сверления. Снимают слой материала, примерно равный показателю отгиба основной части инструмента. Головка – специфической формы, с легким искривлением, обязана соответствовать требованиям ГОСТ 18882-73, который также регламентирует размеры – аналогичные тем, которыми обладает средство из предыдущей подкатегории.

Сборные

Отдельного рассмотрения заслуживают виды и назначение токарных резцов по металлу так называемого универсального типа. В их конструкции предусмотрен зажим или болтовой, или винтовой, или даже более специфический фиксатор, позволяющий устанавливать самые разные пластины, меняя их по мере необходимости. Таким образом можно обрабатывать детали под всеми нужными углами, контролируя скорость проведения технологической операции, точность снятия металла и другие параметры. Свое применение эти инструменты находят в производственных комплексах с ЧПУ, программное управление которого пишется для контурного прецизионного точения и решения иных, столь же нестандартных задач.

Державки и их размеры

Мы рассмотрели, какие бывают резцы для токарного станка, теперь вернемся к той их части, которой они фиксируются в оборудовании. В процессе обзора мы уже неоднократно упоминали наиболее ходовые габариты, теперь давайте приведем их полностью – от наименьшего к наибольшему. Для наглядности и удобства восприятия – в виде следующей таблицы:

| сечение | размер, мм | |||||||||

| квадрат | 4 x 4 | 6 x 6 | 8 x 8 | 10 x 10 | 12 x 12 | 16 x 16 | 20 x 20 | 25 x 25 | 32 x 32 | 40 x 40 |

| прямоугольник | 16 x 10 | 20 x 12 | 25 x 16 | 25 x 20 | 50 x 52 | 40 x 32 | 50 x 32 | 50 x 40 | 63 x 50 | - |

Также необходимо учитывать разнообразие длин, нужных в специфических случаях, например, для расточки отверстий. Этот параметр обычно варьируется от 150 до 300 мм. Мы постарались максимально подробно осветить вопросы разнообразия токарных резцов по металлу, маркировки и назначения различных их вариантов, чтобы вы понимали, какой из них выбрать для проведения требуемой технологической операции. Ну а найти оборудование, которое совместимо с большинством таких инструментов, вы можете у ижевского завода-производителя «Сармат».

Назначение, виды и классификация токарных резцов

Резец — основной инструмент при выполнении токарных работ. За счет срезания лишнего металла деталь обретает заданную форму. Они перемещаются в продольном и поперечном направлениях, изготовлены из разного материала, отличаются типом установки и назначением.

Общая конструкция обрабатывающего инструменты по металлу

Любой резец состоит из двух элементов:

- Державка — выполнена в форме квадрата или прямоугольника. Служит для фиксации инструмента в резцедержателе.

- Рабочая головка — задействована в процессе обработки. Она состоит из нескольких режущих кромок, которые обеспечивают обработку металлов резанием.

Классификация

Токарные резцы классифицируются по многим признакам. Этот способ изготовления, направление, материал, назначение, тип установки.

По способу изготовления

Есть три разновидности инструмента. Они изготавливаются по ГОСТу. В каждом производстве применяется тот или иной тип.

Цельные

Резец полностью изготовлен из легированной, реже инструментальной стали. Используются редко ввиду дороговизны материала. Поэтому чаще к обычному резцу припаивают соответствующую пластинку.

С напаянными пластинами из твердосплавного материала

На рабочую головку напаяна твердосплавная пластина, за счет которой происходит резка металла. Состав сплава отличается в зависимости от назначения резца.

Сборные

Считаются универсальными, на них можно устанавливать пластину из любого сплава и разного профиля (в зависимости от вида работы). Их можно использовать в качестве проходного, подрезного, упорного резца. Съемная пластина имеет форму треугольника, квадрата или многогранника. Не подлежит заточке. Когда все углы пластины износились либо сломались, ее выбрасывают.

По направлению

Инструмент подается в двух направлениях. От этого зависит, куда смотрит режущая кромка. Определить направление можно визуально.

Левые

При подаче движение выполняется слева направо. Режущая кромка расположена с правой стороны. Применяются редко.

Правые

Подача осуществляется справа налево. Главная режущая кромка находится с левой стороны.

По типу работ

На токарных станках выполняются три вида работ. Черновая обработка подразумевает быстрое снятие стружки с остатком припусков для последующих операций. Получистовая обеспечивает поверхность среднего качества, для некоторых деталей этого достаточно. Чистовая обработка заключается в доводке детали до нужного класса чистоты.

Для черновых

При черновом обтачивании снимается крупная стружка. Работа осуществляется обычно на больших режимах. Резец для черновой обработки устойчив к высокой температуре и ударам. Режущая кромка должна тверже, чем обрабатываемая поверхность. Для черновой работы предусмотрены инструменты из твердосплавных материалов.

Для чистовых

Применяются для финишной обработки готовой детали. Работают на больших оборотах и маленькой подаче. Толщина снимаемой стружки не превышает 1-2 мм. За счет этого обеспечивается чистота обрабатываемой поверхности.

Для получистовых

По типу назначения

Все резцы делятся по назначению. Каждый предназначен для выполнения той или иной операции.

Проходные

Встречаются проходной прямой и отогнутый резец. Резец токарный проходной прямой используется для обработки наружной поверхности. Конструкция инструмента позволяет аккуратно снимать фаску после окончания прохода.

Проходной отогнутый — отличается повернутой вправо или влево рабочей частью. Используется для подрезки торца. Отогнутым резцом удобно снимать наружные и внутренние фаски.

Отрезные

Главным отличием является тонкая удлиненная рабочая головка с напаянной пластиной. Используется для отрезки деталей, иногда для прорезания наружной канавки.

Расточные

Предназначены для внутренней обработки внутренней поверхности детали после сверления. Бывают для расточки глухих и сквозных отверстий.

Расточной резец для глухих отверстий имеет треугольную форму. Длина державки у разных инструментов отличается. Она определяет максимальную глубину расточки.

У инструмента для сквозных отверстий рабочая часть немного отвернута, напоминает проходной отогнутый резец. Он легко заходит внутрь заготовки, и также покидает ее на выходе. Главное, чтобы хватило длины державки.

Расточные резцы бывают разных габаритов. Чем больше диаметр заготовки, тем мощнее должен быть инструмент. Иначе вибрация снизит качество обработки.

Упорные

Самый распространенный тип для наружной обработки заготовки. По назначению схож с проходным, но им неудобно снимать фаски. Конструкция рабочей головки позволяет снимать большую толщину металла за один проход.

Резьбовые

Нарезка резьбы на токарном станке осуществляется либо плашкой либо резцом. По умолчанию они профиль режущей кромки заточен под метрическую резьбу. Для нарезки других видов резьбы необходима самостоятельная заточка с использованием шаблонов. По назначению делятся для нарезания внешней и внутренней резьбы. Наружный резец применяется для нарезки любого размера резьбы.

Внутренний может использоваться только для отверстий большого диаметра. С виду он напоминает расточной, только пластинка имеет форму копья.

Галтельные

Используются для проточки круглых канавок и переходных поверхностей многоступенчатых деталей. Имеют закругленную режущую кромку, что помогает добиться заданного радиуса.

Фасонные

Предназначены для точения сложных нестандартных поверхностей. имеют круглую или призматическую форму. Профиль режущей кромки полностью совпадает с профилем обрабатываемой поверхности. Чаще изготавливаются индивидуально под конкретную деталь. Фасонный резец обеспечивает готовую деталь за одну установку.

Подрезные

Внешне напоминает упорный резец. Но пластина имеет треугольную форму. Используются, когда необходима обработка путем поперечной подачи.

Прорезные (канавочные)

Второе название — канавочные, используются для прорезания наружных и внутренних канавок. Размер режущей кромки подбирается по ширине канавки. Головка инструмента расположена выше режущей кромки, что обеспечивает устойчивость к нагрузкам.

По способу установки

Резцы устанавливаются двумя способами. Располагаются относительно заготовки перпендикулярно и касательно.

Радиальные

Устанавливаются перпендикулярно заготовке. Используются на станках с ручным управлением и ЧПУ.

Тангенциальные

Устанавливаются касательно оси детали. Это обеспечивает инструменту большее сопротивление и позволяет за один проход снимать крупную стружку. Применяются на автоматах и полуавтоматах.

По материалу

Резцы изготавливаются из разных материалов. От этого зависит их износостойкость, теплоустойчивость и способность выдерживать ударные нагрузки.

Легированная сталь

Материал содержит ванадий, кремний, хром, марганец. Отличается высокой износостойкостью. Предназначен для обработки металла на небольших скоростях. Легированная сталь применяется для изготовления цельных резцов.

Инструментальная сталь

Это высококачественная и дешевая сталь с низкой долей вредных примесей. После закалки материал приобретает высокую твердость. Резцы предназначены для обработки стали, чугуна, цветных металлов.

Инструмент легко затачивается, обеспечивает надлежащее качество обрабатываемой поверхности. Но резцы из инструментальной стали не подходят для работы на высоких скоростях. Уже при 200º С режущая кромка перегревается и утрачивает свойства.

Твердые сплавы

Резцы из твердосплавных материалов обладают более высокой износостойкостью, чем инструментальная и легированная сталь. Используются для черновой и чистовой обработки всех видов поверхностей.

Однокарбидные

Основные составляющие — карбид вольфрама и кобальт. Используются для точения хрупких материалов.

Двухкарбидные

Состоят из карбидов вольфрама и титана, в качестве связывающего вещества идет кобальт. Обладают устойчивостью к нагреванию, окислению, ударным нагрузкам. Материал хорошо сохраняет свойства при высоких скоростях резания.

Трехкарбидные

Содержат карбиды вольфрама, титана и тантала. Отличаются высокой твердостью и стойкостью. Применяются при тяжелых режимах резания.

Металлокерамика

Износостойкий материал, сохраняющий свойства при нагревании до 800-900º С. В зависимости от сплава, резцы делятся на три группы.

Вольфрамовые — основу составляют карбид вольфрама (буква В) и кобальт (буква К). Предназначены для чугуна и цветных металлов. Резцы имеют маркировку ВК2, ВК3М, ВК4, ВК8, ВК8В. Цифра означает содержание кобальта. К примеру, в сплаве ВК8 содержится 8% кобальта, остальные 92% — карбид вольфрама.

Титановольфрамовые — универсальные резцы для чистовой и черновой обработки всех видов стали. Самые ходовые маркировки Т5К10 и Т15К6, а также Т30К4. Буква Т означает количество карбида титана, буква К указывает на содержание кобальта. К примеру, в сплаве Т15К6 содержится 15% карбида титана, 6% кобальта, остальные 79% — карбид вольфрама.

Титано-тантало-вольфрамовые — применяются для труднообрабатываемых сталей. Ходовыми сплавами являются ТТ7К12 и ТТ10К8Б. Первая цифра указывает на содержание карбидов титана и тантала (7 и 10%), вторая указывает на наличие кобальта (12 и 8%). Остальное — карбид вольфрама.

Алмаз

Для производства инструмента применяются природные и синтетические алмазы. Предназначены для тонкого точения цветных металлов, а также твердых неметаллических материалов.

Обеспечивают высокую точность и качество обработки. Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

Как подобрать нужный

Выбор инструмента зависит от многих факторов. Какие моменты нужно учитывать при выборе:

- Обрабатываемый материал (сталь, чугун, цветной металл).

- Тип операции (наружная или внутренняя обработка, резьба, проточка канавок и др.).

- Требуемая чистота и шероховатость поверхности.

- Режимы резания.

- Тип обработки (черновая, получистовая, чистовая).

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Основные преимущества токарных резцов со сменными пластинами

Резцы предназначены для снятия с заготовки лишнего слоя для придания детали необходимой формы, размера. Операция выполняется на токарном станке различной модификации резцами всевозможной конструкции.

В отличие от цельных вариантов, сменные пластины увеличивают срок службы оборудования, ускоряют процесс обработки.

Назначение и сфера применения

Токарные резцы принадлежат к основному виду инструментов металло- и деревообрабатывающих установок, работающих на высокой скорости, в том числе ЧПУ, ГПС, ГПМ, (даже на токарных станках с ручным управлением).

Заготовки приобретают необходимую форму, размер, контактируя с деталью. Классифицируются согласно типу обработки, способу присоединения, направлению подающего движения, назначения.

По сравнению с цельными вариантами, сменная пластинка, расположенная на режущей кромке, подлежит замене в случае износа или необходимости проведения другого типа работ. Это позволяет существенно ускорить производственный процесс, расширить диапазон взаимодействия с рабочими поверхностями.

Твердосплавными элементами проводятся следующие операции:

- обработка поверхности заготовки;

- нарезка резьбы;

- расточка внутренней поверхности;

- развертка;

- раскрой стекла, гетинакса, цветного металла;

- выборка канавок, выемок, пазов.

Токарный резец составляют две конструктивные части: державка, с помощью которой инструмент садится в посадочный паз станка, режущая головка. Держатель выполнен в прямоугольной или квадратной форме, является главной частью приспособления.

Головка состоит из заточенной под необходимым углом кромки и нескольких плоскостей, является рабочей частью приспособления, в процессе обработки придает заготовке требуемую форму. Угол заточки влияет на то, как снимет резец металл с заготовки.

По конструкции резцы разделяются на несколько видов:

- прямые: державка, рабочая головка расположены на одной оси, или на двух параллельных;

- изогнутые: при рассмотрении сбоку видна изогнутая державка;

- отогнутые: рассматривая инструмент сверху, отчетливо виден изгиб рабочей части;

- оттянутые: ширина державки больше рабочей, оттянутой влево или вправо, головки. Оси обеих частей детали при этом совпадают или смещены.

Действующие стандарты

Требования к каждому виду изделия обозначены в Государственном стандарте:

- ГОСТ 19086–80 — характеризует стружколомы, опорные, режущие элементы;

- ГОСТ 19042–80 — классифицирует форму систему определений сменных пластин;

- ГОСТ 25395–90 — обозначены для производства пластин из твердых сплавов нескольких видов, крепящихся на державке резца напайным типом (резцы проходного, револьверного, расточного типа).

Основные размеры

Для державок ГОСТом предусмотрены следующие размеры.

- Прямоугольной формы (мм): 16х10; 20х12; 25х16; 25х20; 50х25; 40х32; 50х32; 50х40; 63х50.

- Квадратной формы (мм): 4х4; 6х6; 8х8; 10х10; 12х12; 16х16; 20х20; 25х25; 32х32; 40х40.

Преимущества и недостатки

Резцы со сменными пластинами выделяются следующими преимуществами:

- быстрая замена основной части детали;

- соответствие с большинством станков, приспособлений;

- возможность быстрой смены режущих элементов;

- износостойкость, высокая степень надежности при высоких скоростях;

- невысокая цена составляющих;

- унифицированность режущих элементов;

- повышение срока эксплуатации державки резца за счет применения съемных элементов из твердых сплавов.

Из недостатков отмечены:

- высокая стоимость деталей импортного производства, по сравнению с отечественными;

- неправильное крепление пластины приводит к поломке инструмента, снижает срок его эксплуатации.

Из множества разновидностей выделяют самые распространенные, различающиеся по функциональному назначению.

Для нарезания резьбы

Резьбовые инструменты круглой, прямой, изогнутой формы, предназначены для нарезки резьбы различного типа на деталях любого вида сечения как на внутренней, так и наружной стороне детали.

Отличаются по типу, ширине рабочей части, выполняются по разной технологии с соблюдением соответствия режущей кромки, угла наклона резьбы. Угол заточки большинства моделей равен 60 градусов. В случае необходимости изменения угла проводят самостоятельную заточку детали на станке.

Для нарезания резьбы на токарном станке, а точнее внешней резьбы режущая пластина, установленная на инструмент, имеет форму копья, изготовлена из твердого сплава. Применяют обычно для метрической резьбы, при смене заточки создается резьба другого типа.

Для нарезки внутренней резьбы выбирают прибор с державкой в форме квадрата, внешне напоминающий приспособление для обработки глухих отверстий. Предназначено для нарезки резьбы в крупном проеме.

Для отрезки и обработки канавок

Используется для отрезания детали от заготовки под прямым углом, обработки торца. Для отрезного резца характерно тонкое основание с напаянным на него пластиной из твердого сплава. Разделяются, в свою очередь, на лево и правосторонние типы.

Также применяются для прорезки канавок различной глубины на металлических деталях.

C другими системами крепления

Наряду с проходными моделями, предназначенными для обработки вращающихся деталей цилиндрической формы, а также подрезных для вырезания уступов, обработки торцевой части детали, существуют универсальные резцы.

Отличаются сборным механизмом, позволяющей закрепить на державке режущие пластины различного типа, получить инструменты для работы с металлическими деталями под разными углами. Чаще всего применяют для расточки различного вида отверстий, точения по контуру, прочих специализированных операций на станках с ЧПУ.

Классификация державки

Токарные державки разделяются на несколько видов, в зависимости от типа фиксации.

Система крепления ISO C

Классическая система присоединения «Прижим сверху» для пластин без отверстий. Используется для наружной, внутренней черновой обработки, подрезки торца, точения вдоль заготовки. При использовании учитывается строение стружколома. Обеспечивает жесткое закрепление детали, хорошую повторяемость цикла.

Система ISO D для станка по металлу

Двойной прижим крепления кронштейном гарантирует прочную фиксацию пластинки, надежность позиционирования в резце. Применяется для пластин с отверстием для среза большого количества стружки.

Рекомендован для черновой, чистовой обработки, проведения операций по отделке отверстий большого диаметра. Обеспечивает беспрепятственный сход стружки, быструю замену пластины. Подходит для крепления керамических, твердосплавных деталей.

Резец системы крепления ISO M

Обозначает прижим сверху и поджим за отверстие. Позволяет закреплять односторонние пластины без задних углов. Обеспечивает надежный, жесткий прижим с одновременным давлением на пластину и внутреннюю часть гнезда.

Система ISO S

Крепление винтом применяется преимущественно для фиксации мелкогабаритных инструментов при растачивании небольших в диаметре отверстий. А также для наружной обработки деталей пониженной жесткости.

Наиболее компактная, надежная система крепления, обеспечивающая свободный сход стружки, не требует большого количества комплектующих (по сравнению со старым типом фиксации верхним прижимом).

Выбор с механическим креплением

При выборе инструмента для точения, с целью оптимизировать производство, учитывают следующие факторы.

- Форма, габариты детали, а также чистота обработки, ее точность, указывающие направление движения инструмента, последовательность выполнения процесса.

- Тип операции, влияющий на выбор режущей части: отрезание детали, нарезание резьбы, точение, обработка канавок и т.д.

- Строение режущей пластины, величина ввода, скорость вращения детали оказывает влияние на точность, степень шероховатости поверхности детали.

- Для наружной обработки и расточки изделий выбирают разные резцы и твердосплавные пластины.

- Жесткость крепления заготовки, инструмента, условия обработки детали. Например, в условиях вибрации обращают внимание навылет, размер приспособления, учитывают геометрию инструмента.

- Способ фиксации, размеры посадки инструмента, в зависимости от конструкции, габаритов станка, а также его мощности, технологических возможностей.

- Материал заготовки: чугун, нержавеющая, легированная или углеродистая сталь.

- Производительность, эффективность инструмента, оказывающие влияние на качество обработки. Размер партии, наличие простоя оборудования и т.д.

- Сохранение номенклатуры инструмента, применяемого на производстве, влияющая на уровень оптимизации.

Режимы резания по металлу

Режим резания представляет собой набор величин, вычисляемые расчетным путем.

- Глубина, определяющая толщину снимаемого слоя за одну операцию. При обработке торца показатель глубины определяется диаметром детали, плоских деталей — используют длину.

- Скорость. Вычисляется путем умножения количества оборотов детали в минуту на ее диаметр. При этом учитывают тип выполняемой операции, вид инструмента, материал заготовки.

- Подача. Показатель движения резца за один оборот детали.После вычисления данные величины сравнивают с нормативными показателями, указанными в паспорте станка.

Также при расчете режима резания учитывают параметры токарного оборудования:

- мощность, скорость вращения шпинделя и другие.

Цены на оборудование

Чаще всего к реализации представлены наборы, состоящие из резцов с пластинами. Как показывает практика, применение сменных элементов существенно экономит расходы на приобретение комплектующих. На стоимость влияет модификация, конфигурация, марка выпускаемой продукции.

- набор из резцов и пластин германского производства составляет 5 300-7 200 руб, в зависимости от размера;

- Китай предлагает от 283 до 710 руб за комплект;

- у Stalex и Jet (Швейцария) цена практически одинакова — около 6 400 руб.

При выборе резцов со сменными пластинами изучают маркировку державок, обращают внимание на качество, строение головки и держателя. Неправильно выбранный инструмент усложнит обработку деталей, негативно скажется на итоге выполненных работ.

Читайте также: