Режимы сверления металла таблица

Обновлено: 17.05.2024

Спиральные сверла имеют самое широкое применение. Спиральной сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих углов на рабочем конце. Сверла изготавливаются как из быстрорежущей стали, так и твердого сплава.

Спиральные сверла изготовляют с цилиндрическим, коническим и шестигранными хвостовиками. Сверла с цилиндрическим хвостовиком изготавляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

У сверл с коническим хвостовиком лапка на концевой части сверла (2) служит упором при выбивание сверла (1) из гнезда конуса (3) посредством клина (4). Спиральные сверла стандартизованы. Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр. Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком - диаметр плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

Геометрия спиральных сверл

Геометрические параметры режущей части сверла состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2φ (фи), угла наклона винтовой канавки ω (омега) и угла наклона поперечной кромки сверл ψ (пси).

Угол при вершине сверла 2φ выбирается в зависимости от обрабатываемого материала и составляет:

Сталь, чугун, твердая бронза 116°—118°

Коррозионно стойкая сталь и сплавы 127°

Титановые сплавы 135°-140°

Красная медь 125°

Мягкая бронза, латунь 120°-130°

Алюминий 130°—140°

Магниевые сплавы 90°

Целлулоид, эбонит 85°—90°

Мрамор и другие хрупкие материалы 80°

Гетинакс, винипласт, пластмассы 90°—100°

Органическое стекло 70°

Мрамор, эбонит 140°

Древесина 140°

Задний угол заточки α измеряется в параллельной оси сверла. При самой обычной заточке его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение задней поверхности сверла о заготовку. Чтобы понять, зачем нужен задний угол, попробуйте снять обычным ножом стружку с деревянной дощечки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку. «Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

Наклон канавок к оси сверла ω может составлять от 10 до 55°. Угол наклона винтовой канавки определяет значение переднего угла: чем больше угол наклона, тем больше передний угол. Это облегчает процесс резания и улучшает выход стружки. Угол наклона канавки выбирается в зависимости от диаметра сверла и свойств обрабатываемого материала. Для каждого материала существует свой оптимальный угол подъема (для цветных металлов 34°-45°, стали — 25°-30°).

Процесс сверления — это довольно сложный процесс во время которого происходит сдвиг отдельных частиц, пластическая деформация и другие явления. Когда режущая кромка спирального сверла внедряется в какой-то материал, она «вынуждает» стружку скользить по своей передней поверхности. При сверлении хрупкого материала, например чугуна, образуется сыпучая стружка, а если материал пластичен, например медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, например у многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

Передний угол заточки γ определяется в плоскости перпендикулярной режущей кромке. При обычной заточке передний угол в различных точках режущей кромки имеет разные значения. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый его износ. Данный недостаток решается различными способами подточками вершины сверла.

Линия, образованная пересечением поверхностей заточки сверла, называется поперечной кромкой, которая образует угол ψ, равный 55°. Величина поперечной кромки принимается обычно равной 0,13 D (где D – диаметр сверла).

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Для обеспечения повышенной прочности и жесткости твердосплавных сверл по сравнению со сверлами из быстрорежущей стали увеличивают сердцевину до 0,25 диаметра сверла.

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом. В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки. Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Крепление обрабатываемой детали.

Одним из сложных примеров сверления является сверление оконного профиля с внутренним металлическим армированием. Проблемы состоят в том, что одновременно сверлится три отверстия сразу в термопластике и металле, металл достаточно тонкий и плохо закреплен, металл может отгибаться при сверление, отсутствует охлаждение, пластиковый профиль образует сливную стружку и сильно притирается к сверлу. Все это крайне негативно влияет на длительность работы сверла до перезаточки, по этому старайтесь придерживаться правил:

- фиксация заготовки должна быть максимально жесткой, надежной, исключающей возникновение каких-либо смещений или изгиба во время сверления. При необходимости используйте вставки и дополнительные элементы фиксации.

- при обработке тонкостенных деталей необходимо уменьшить значение используемой подачи

- не использовать сверла из твердого сплава при возникновение вышеописанных проблем, так как они чрезвычайно чувствительны к любым нагрузка на изгиб

Режимы резания при сверлении.

Подача сверла при сверлении отверстий на станках вручную, должна быть максимально равномернее. При сквозном сверлении, после выхода поперечной кромки сверла из металла, сопротивление материала заготовки значительно уменьшается. Поэтому, если не изменять давление на рычаг или маховик подачи сверла, сверло захватит больший слой материала и вследствие чего может сломаться. Во избежание поломки подача сверла перед его выходом из металла должна быть возможно меньшей. Для автоматического сверления необходимо обязательно обеспечить равномерность подачи, а не прилагаемого усилия. Для общего представления о величинах подач можно считать, что при сверлении с автоматической подачей в стальных деталях отверстий диаметром 5—30мм подача принимается в пределах 0,1—0,3 мм/об, а при чугунных деталях — в пределах 0,2—0,7 мм/об. Скорость резания при работе сверлом из быстрорежущей стали должна быть около 30 м/мин, если материал обрабатываемой детали — конструкционная сталь средней твердости, и около 35 м/мин, если деталь из чугуна средней твердости. При работе твердосплавными сверлами скорость резания можно увеличивать в два-три раза. Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. В качестве смазочно-охлаждающей жидкости при сверлении отверстий в стальных деталях применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения.

Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

- Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла. При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

- Режущие кромки заточены под различными углами к оси сверла. При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

- Два дефекта одновременно. Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Скорость резания

Один из основных вопросов техники сверления – выбор наивыгоднейшего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность. Скорость вращения сверла характеризуется числом оборотов его в минуту. Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту. В процессе резания материалов происходит нагревание стружки, обрабатываемого изделия и режущего инструмента. Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла (15. 90 минут) без переточки.

Практически установлено, что при экономической скорости резания сверло должно работать без переточки:

- при диаметре сверла 5. 20мм - 15 минут

- при диаметре сверла 25. 35мм - 30 минут

- при диаметре сверла > 40мм - 90 минут

Допускаемая скорость резания при сверлении зависит:

- от качества материала сверла. Сверла из быстрорежущей стали допускают более высокие скорости резания, чем сверла из углеродистой стали.

- от механических свойств обрабатываемого материала. Чем пластичнее материал, тем труднее отводится стружка, быстрее нагревается сверло и понижаются его режущие свойства. Поэтому хрупкие материалы можно сверлить с более высокой скоростью, чем вязкие.

- от диаметра сверла. С увеличением диаметра скорость резания можно повысить, так как массивное сверло обладает большей прочностью и лучше отводит тепло от режущих кромок.

- от глубины сверления. Чем глубже просверлено отверстие, тем труднее отвод стружки, больше трение и выше нагрев режущих кромок. Поэтому при прочих равных условиях сверление неглубоких отверстий можно производить с большей скоростью, а глубоких с меньшей.

- от величины подачи сверла. Чем больше подача, то есть чем толще сечение стружки, тем скорость резания меньше.

- от жесткости системы станка и фиксации обрабатываемого материала

- от интенсивности охлаждения сверла.

Сверло работает лучше при большей скорости резания и малой подаче. Если во время работы сверло быстро затупляется в углах режущей кромки (в начале цилиндрической части сверла), это указывает на то, что скорость резания взята слишком большой и ее надо уменьшить. Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на то, что подача слишком велика. Затупление и поломка сверла чаще всего происходят в конце сверления сквозных отверстий (при выходе из металла). Чтобы предупредить затупление или поломку сверла на проходе, надо в конце сверления уменьшить подачу.

Охлаждение и смазка сверла. Неблагоприятные условия отвода теплоты при сверлении вызывают необходимость охлаждения сверла. При сверлении вязких материалов охлаждение должно быть особенно обильным.

Для охлаждения сверла в работе применяют:

при сверлении твердых материалов – керосин, скипидар, эмульсию;

при сверлении мягких материалов – содовый раствор;

при сверлении серого чугуна – керосин, струю сжатого воздуха.

Применением охлаждения при сверлении можно повысить скорость резания для стали на 10%, а для чугуна до 40% и получить более чистую поверхность отверстия.

Выбор диаметра сверла

В практике, в зависимости от назначения, встречаются различные виды сверления отверстий, например сквозные (на проход) глухие, под развертку, под резьбу и т.п. Во всех этих случаях для одного и того же номинального диаметра отверстия выбирают сверла различных диаметров. Следует иметь в виду, что в процессе сверления сверло в большинстве случаев разрабатывает отверстие и делает его несколько большего диаметра. Разработка отверстия сильно зависит от обрабатываемого материла и используемого станка. При необходимости точного определения необходимо провести пробное сверление и последующий замер.

Средними величинами разработки отверстия сверлом можно принимать следующие:

при диаметре сверла 5мм - разработка отверстия 0,08мм

при диаметре сверла 10мм - разработка отверстия 0,12мм

при диаметре сверла 25мм - разработка отверстия 0,20мм

Для получения отверстий с точным диаметром следует учитывать величину разработки и соответственно подбирать сверло несколько меньшего диаметра. Существуют два способа сверления: по разметке и по кондуктору. Сверление по разметке применяется во всех ремонтных работах, а также в мелкосерийном и индивидуальном производствах. Сверление по кондуктору производится без предварительной разметки и применяется в тех случаях, когда требуется просверлить большое количество одинаковых деталей.

Проблемы при сверлении и возможные причины

01 Проблема:

- повышенный износ на уголках режущих кромок

- износ ленточек сверла, интенсивный износ режущих кромок

Причины:

- слишком длительное время использование сверла

- высокое трение и/или температура в зоне резания

- высокое радиальное биение > 0.02мм

- недостаточная жесткость крепления инструмента или детали

- недостаточная концентрированная СОЖ

- материал с абразивным включением

- высокая скорость резки, низкая подача, мягкий сплав

Решения:

- перезаточка сверла

- использование более концентрированную СОЖ

- проверить величину радиального биения

- снизить скорость резание

- использовать более прочный сплав

- снизить подачу на выходе сверла при обработке сквозного отверстия

02 Проблема:

- выкрашивание на уголках режущих кромок

Причины:

- смещение заготовки на выходе сверла

- низкая жесткость станка, проворот сверла в патроне

- прерывистое резание

- превышение допустимого износа сверла

- недостаточное количество подводимой СОЖ (термотрещины)

- высокое радиальное биение > 0.02мм

- высокая подача

- слишком прочный сплав

Решение:

- улучшить крепление обрабатываемой детали

- создать дополнительные точки крепления

- использование более жестокую оснастку

- проверить величину радиального биения

- снизит подачу

- увеличить расход СОЖ

- использовать сверло с более мягким сплавом

03 Проблема:

- интенсивное отслаивание при стирание износостойкого покрытия на ленточках сверла

Причина:

- повышенное трение в процессе сверления

- выход в наклонную плоскость

- обрабатываемый материал склонен к налипали

- нанесение нового покрытия на предыдущее после перезаточки

Решение:

- использование более концентрированную СОЖ

- снизить подачу на выходе сверла при обработке сквозного отверстия

- полная очистка сверла от нанесенных друг на друга покрытий

04 Проблема:

- налипание обрабатываемого материала на главной режущей кромке (наростообразование)

Причина:

- низкая скорость резания

- повышенный износ по задней поверхности режущей кромке

- повреждение режущих кромок

- недостаток СОЖ, низкая концентрация СОЖ

Решение:

- использование более концентрированную СОЖ

- снизить подачу, увеличить скорость резания

- перезаточить сверло

- нанести покрытие

05 Проблема:

- образование трещин и сколов на пермычке

- высокий износ по перемычке

Причина:

- вибрации

- грубая или наклонная обрабатываемая поверхность

- высокое радиальное биение > 0.02мм

- низкая скорость резания и высокая подача

Решение:

- снизить подачу, увеличить скорость

- использовать более жестокую оснастку

- уменьшить вылет сверла, уменьшить радиальное биение

- улучшить качество поверхности

06 Проблема:

- пластическая деформация сверла

07 Проблема:

- поломка сверла

Причина:

- сверло попадая в раковину сильно отклоняется и ломается

- при сквозном сверление сверло выходит из изделия под большим углом, застревает и ломается

- при глубине сверления больше длины стружечных каналов происходит закупоривание, сильный нагрев, притупление и поломка

- во время выхода сверла из изделия в конце сверления, если подача не уменьшилась, а осталась прежней, сверло часто ломается

- поломка также происходит при работе тупым сверлом

- смещение заготовки, недостаточная жесткость, неправильные режими обработки

Решение:

- снизить подачу на проблемных местах

- проверить режимы резания, улучшить жесткость фиксации заготовки и сверла

- использовать более длинные сверла при глубоком сверление

- уменьшать подачу при выходе сверла

- перезаточить сверло

Режущие материалы для инструменты RUTOOL

Вольфрам-молибденовая быстрорежущая сталь универсального применения. Высокая вязкость позволяет использовать сталь при изготовлении инструмента для ручных систем или с плохой фиксацией заготовки. Сталь хуже других справляется с перегревом во время работы и при высоком нагреве раньше других теряет свою твердость.

Источник информации: Макиенко Н.И. Общий курс слесарного дела. – М. Высш. шк., 1989.

Таблица скорости сверления различных материалов

Сверление – это операция, при которой режущий инструмент (сверло), вращается и входит в заготовку в осевом направлении, образуя отверстие определенного диаметра и глубины. При сверлении различных материалов важно поддерживать правильную скорость или количество оборотов в минуту (об/мин) шпинделя, лишь тогда можно добиться качественного результата и избежать быстрого износа сверла.

Число оборотов в минуту, в первую очередь, зависит от твердости (обрабатываемости) материала. Обрабатываемость – это способность материала к обработке резанием. Два других важных фактора – это твердость сверла и его диаметр. Производители обычно указывают диапазоны оборотов своего металлорежущего инструмента, но следует учесть, что большинство этих рекомендаций ориентированы на станочную обработку материалов в условиях производства, где скорость резки важнее, чем рабочий ресурс инструмента.

Для удобства пользователей созданы специальные таблицы с рекомендуемыми значениями для металлов и неметаллов, различных типов и диаметров сверл, и хотя в разных источниках наблюдаются некоторые расхождения, они могут служить приблизительными ориентирами для начинающих и домашних мастеров.

Таблица - Рекомендованные значения скорости сверления стандартных материалов.

| Диаметр сверла | Количество оборотов в минуту (rpm) | |||||

| мягкая древесина | твердая древесина | Пластик | Латунь | Алюминий | Сталь | |

| Спиральное сверло | ||||||

| 1 - 5 мм | 2500 | 2500 | 2500 | 2500 | 2500 | 2000 |

| 6 - 10 мм | 2000 | 1500 | 2000 | 1750 | 2000 | 1000 |

| 11 - 16 мм | 1500 | 750 | 1500 | 1250 | 1500 | 750 |

| 17 - 25 мм | 750 | 500 | - | 750 | 1000 | 500 |

| Сверло с центрирующим наконечником | ||||||

| 3 - 5 мм | 1800 | 1200 | 1500 | - | - | - |

| 6 - 9 мм | 1800 | 1000 | 1500 | - | - | - |

| 9 - 11 мм | 1800 | 750 | 1500 | - | - | - |

| 12 - 14 мм | 1800 | 750 | 1000 | - | - | - |

| 15 - 18 мм | 1800 | 500 | 750 | - | - | - |

| 19 - 21 мм | 1400 | 250 | 750 | - | - | - |

| 22 - 24 мм | 1200 | 250 | 500 | - | - | - |

| 25 мм + | 1000 | 250 | 250 | - | - | - |

| Сверло Форстнера | ||||||

| 6 - 10 мм | 2500 | 700 | - | - | - | - |

| 12 - 16 мм | 2000 | 500 | 250 | - | - | - |

| 18 - 25 мм | 1500 | 500 | 250 | - | - | - |

| 28 - 32 мм | 1000 | 250 | 250 | - | - | - |

| 34 - 50 мм | 500 | 250 | - | - | - | - |

| Кольцевая пила | ||||||

| 16 - 50 мм | 1000 | 500 | 1000 | 750 | 750 | 250 |

| 50 - 100 мм | 500 | 250 | 1000 | 250 | 250 | 150 |

| 100 мм + | 250 | - | 1000 | 100 | 100 | 50 |

| Сверло перьевое | ||||||

| 6 - 12 мм | 2000 | 1500 | 500 | - | - | - |

| 16 - 25 мм | 1750 | 1500 | 500 | - | - | - |

| 28 - 38 мм | 1500 | 1000 | - | - | - | - |

| Сверло-зенковка | ||||||

| Все | 1000 | 750 | 750 | 250 | 250 | 250 |

Указанные в таблице значения являются только ориентировочными и носят рекомендательный характер, однако они базируются на данных, полученных расчетным путем и на большом опыте, приобретенном в сотрудничестве с пользователями.

Чем тверже материал, тем ниже скорость…но не всегда

Одним из важнейших факторов, определяющих скорость резания, является твердость обрабатываемого материала. Чем тверже материал, тем медленнее скорость резания (тверже → медленнее), и наоборот. Например, для обработки таких материалов, как сталь, потребуется более низкая скорость резания по сравнению с латунью и алюминием.

В мягкой древесине, такой как сосна, рекомендуется сверлить на высокой скорости. Но если вам не важна быстрота обработки, то лучше снизить обороты, что позволит лучше контролировать инструмент. Более твердая древесина, такая как дуб, бук, граб, требует более высокой частоты вращения шпинделя.

А вот нержавейку нужно сверлить медленнее, чем сталь. Она относится к труднообрабатываемым металлам. Этот материал имеет свойство становиться еще тверже при нагревании. При работе дрелью сверлите нержавеющую сталь на минимальных оборотах (100-200 об/мин), с минимальной и равномерной подачей. Если у инструмента нет регулировки оборотов, используйте способ включения/выключения и сверления «по инерции».

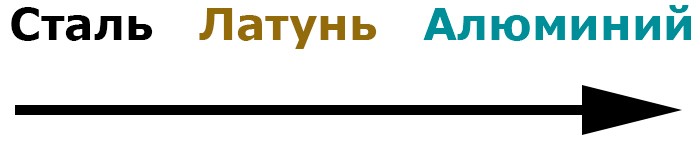

Рис. 1. Увеличение скорости резания в зависимости от твердости обрабатываемого материала

Чем тверже режущий инструмент, тем выше скорость

Материал сверла оказывает значительное влияние на выбор числа оборотов инструмента. Чем тверже сверло, тем более высокую скорость сверления может использовать оператор. Чем мягче сверло, тем медленнее процесс. Сверла из углеродистой стали имеют тенденцию к быстрому износу при превышении частоты вращения более чем на 20%. Твердосплавный инструмент может работать на высоких оборотах и, наоборот, более чувствителен к чрезмерно низкой скорости.

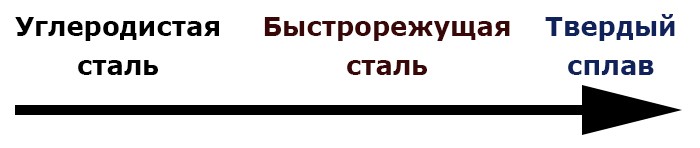

Рис. 2. Увеличение скорости резания в зависимости от твердости режущего инструмента.

Для каждого диаметра сверла – своя скорость

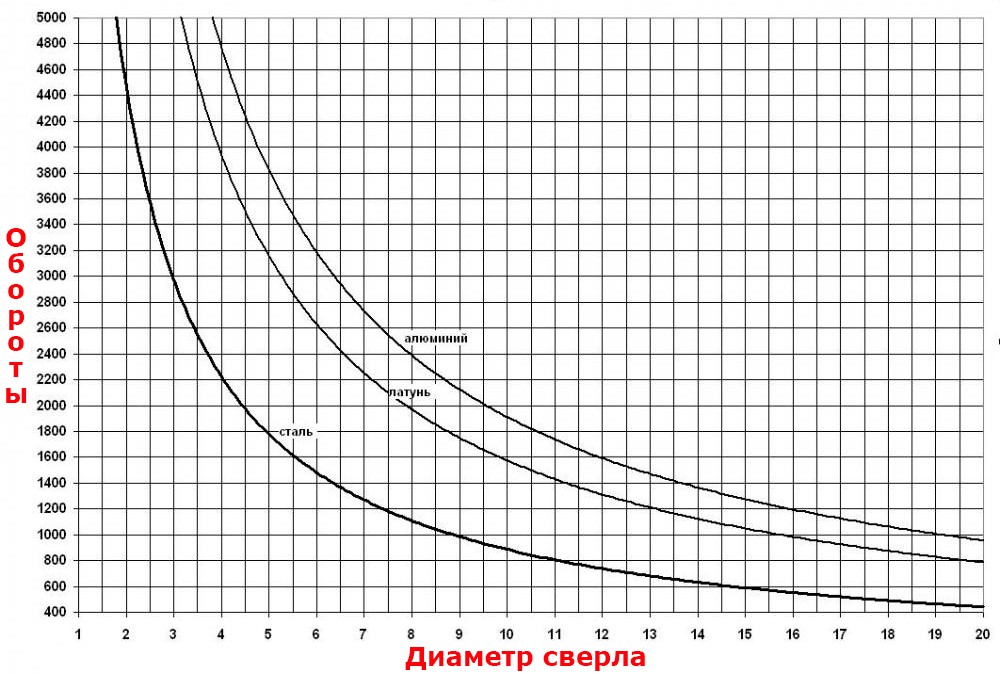

Число оборотов шпинделя меняется в зависимости от диаметра сверления. Так, сверла большего размера должны работать на более низких скоростях, чем сверла меньшего размера. Чем меньше диаметр сверления, тем выше должны быть обороты, это поможет добиться высокого качества отверстия и максимальной производительности операции. Рекомендуем пользоваться графиком, который создан на основе табличных данных, чтобы правильно выбрать обороты сверла и не затупить его преждевременно.

Рис. 3. График зависимости числа оборотов от диаметра сверла

Чем меньше скорость, тем дольше срок службы сверла

При сверлении возникает трение, которое нагревает материал и сверло. Слишком высокие обороты создают слишком сильное трение, что в свою очередь приводит к перегреву режущей кромки, быстрому износу или необратимому повреждению сверла. Медленное сверление в большинстве случаев не скажется отрицательно на качестве отверстия и продлит срок службы инструмента.

По мере увеличения скорости сверления производительность растет, но инструмент изнашивается быстрее.

Таким образом, для домашних мастеров, где важнее более длительный ресурс инструмента, чем время обработки, и где превышение предела допустимых оборотов может испортить ценную заготовку, разумным советом будет начать сверление со скорости в 1,5-2 раза ниже рекомендуемой и постепенно увеличивать обороты до желаемого значения. Этот метод потребует некоторой практики, чтобы найти подходящие диапазоны. Используйте блокнот, чтобы записывать свои выводы и держать под рукой оптимальные для вас скорости сверления, откорректированные под конкретные условия резания. Принудительное охлаждение позволит увеличить число оборотов, поможет снизить трение и температуру, повысить точность обработки и защитить сверло от преждевременного выхода из строя. Грамотный подбор и применение СОЖ позволяет повысить стойкость режущего инструмента в 1,5-4 раза.

Технологии сверления металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

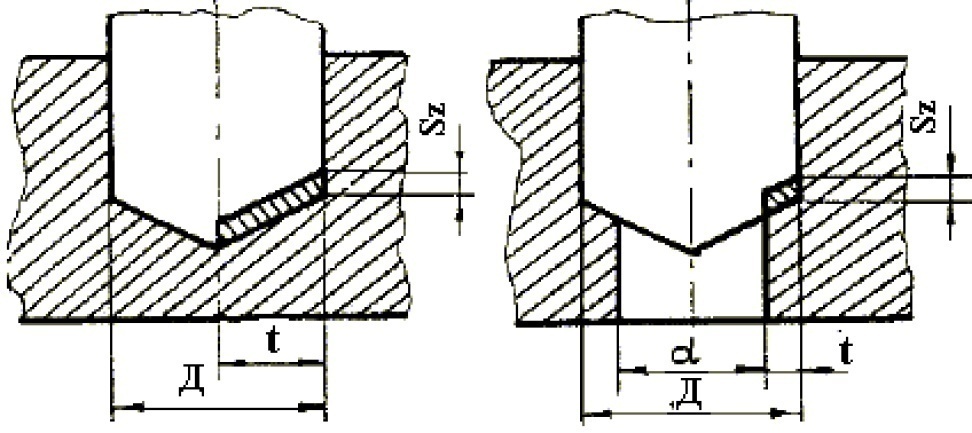

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Расчет режимов резания

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

Ключевые задачи процедуры:

- повышение скорости и качества операций;

- снижение материалоемкости производства;

- уменьшение нагрузки на персонал;

- снижение процента брака;

- внедрение ресурсосберегающих технологий;

- повышение рентабельности.

Подбор режимов резания происходит для каждой технологической операции. Работы проводятся комплексно, предполагают использование справочников режимов резания, отраслевых нормативов и прочей документации.

Способы проведения расчетов

Режимы резания металлов рассчитываются одним из двух способов.

- Аналитический . Вычисления производятся эмпирически. Специалисты выполняют тестовые операции на основе формул теории резания. В результате подбираются оптимальные режимы обработки для конкретного материала или заготовки.

- Статистический . Способ обработки подбирается по справочнику режимов резания. Такой подход не предполагает проведения экспериментов, ориентирован на работу с общими отраслевыми нормативами.

Применяемый инструмент должен иметь рациональную конструкцию, обеспечивать максимальное использование всех возможностей оборудования.

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза . Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача . Степень перемещения инструмента в рамках одного рабочего такта.

- Скорость режима резания . Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры . Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

Рис. 1 Обработка металла резцом (принципиальная схема)

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

Подбор режимов подачи осуществляется по специальным таблицам.

Таблица 1. Расчет подачи для незакаленных сталей и чугунов

Таблица 2. Расчет подачи для закаленных сталей

Ознакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Рис. 2 Работа резца по металлу

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

Для расчета подачи сверла применяется формула s = C х D 0,6 , в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

Значения коэффициента представлены в таблице.

Таблица 3. Значения коэффициента С для сверл

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Рис. 3 Работа сверла по металлу

Зенкерование

Геометрия режущей части зенкеров не нормирована. Производители применяют различные технологические решения, с целью повысить эффективность и продлить срок службы продукции.

При определении режима резания стали зенкером специалисты учитывают следующие параметры:

- задний и передний угол зенкера;

- угол наклона винтовой канавки;

- угол при навершии;

- угол при наклоне режущей кромки.

Как и в случае с прочим режущим инструментом, расчетные процедуры выполняются по базовым формулам и рекомендациям нормативов по режимам резания.

Рис. 4 Работа зенкера по металлу

Ознакомиться с инструментами, для которых рассчитываются технологические режимы резания, поможет раздел «Зенкеры и зенковки». В нем представлен широкий спектр продуктов, присутствуют решения для различных вариантов обработки.

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

При работе с пластинами из твердого сплава подача определяется по таблице.

Таблица 5. Подача разверток с пластинками из твердого сплава

Определить стойкость изделий также помогают нормативные значения.

Таблица 6. Стойкость разверток в минутах

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Рис. 5 Работа развертки

Фрезерование

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Таблица 7. Расчет подачи фрез при работе с различными материалами

Показатели стойкости фрез также представлены справочными значениями.

Таблица 8. Стойкость фрез в минутах

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

Таблица 9. Средние значения скорости резания при работе с чугунами, углеродистыми и легированными сталями

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Рис. 6 Работа фрезы по металлу

Шлифование

Посредством шлифовального инструмента осуществляется первичная, вторичная и финишная обработка заготовок. При наличии соответствующей оснастки мастеру доступен широкий спектр работ:

- шлифование центральной части заготовки;

- внутреннее и наружное шлифование бесцентрового типа;

- внутреннее шлифование с использованием патрона;

- плоское шлифование периферией или торцом инструмента;

- фасонное шлифование.

Возможна заточка режущего инструмента различной конфигурации.

При проведении расчетов учитывается скорость вращения шлифовальных кругов. Некорректное применение данного параметра приведет к снятию избыточного объема материала, преждевременному износу инструмента и увеличению продолжительности операций.

Таблица 10. Скорость вращение шлифовального инструмента в процессе обработки заготовки

Продолжительность эксплуатации кругов при выполнении различных процедур также имеет нормированное значение.

Таблица 11. Стойкость шлифовальных кругов

Режимы резания зависят от параметров шлифования и специфики применяемого оборудования.

Таблица 12. Подбор режимов резания при работе с абразивным инструментом

В случае работы с резьбовыми соединениями применяются особые режимы резания.

Таблица 13. Режимы резания при работах по шлифованию резьбы

При шлифовании выделяется большое количество тепла. Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

- 1% кальцинированной соды и 0,15 нитрита натрия;

- 2-3% кальцинированной соды;

- 2% мыльного порошка;

- 5-7% раствор эмульсола;

- 3,5% раствор эмульсола с добавлением олеиновой кислоты.

Качественное охлаждение исключит температурную деформацию заготовки, предотвратит преждевременный износ инструмента и нарушение технологии обработки.

Рис. 7 Работа абразивного круга

Для получения подробной информации касательно абразивного инструмента посетите соответствующий раздел каталога. В нем представлены круги, шлифовальные шкурки на тканевой и бумажной основе, сетки и приспособления для шлифования.

Заключение

Расчет режимов резания – обязательное условие для большинства технологических операций. Однако, для корректного выполнения работ недостаточно вычислений. Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом. Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Вопросы, связанные с автомобильной резьбой, нередко возникают при обслуживании техники. Они касаются подбора свечей, гаек, болтов и прочих элементов разъемных соединений. От правильности принятых решений зависит успех ремонта и надежность формируемого узла.

Коническая резьба используется при создании герметичных соединений технической направленности. Она востребована при прокладке гидравлических сетей, водонапорных линий, смазывающих и охлаждающих контуров.

Упрочняющие покрытия используются с целью продления срока службы режущего инструмента. Они предотвращают абразивный износ сверл, коронок и фрез, существенно повышают эксплуатационные качества метчиков.

Фрезы со сменными пластинами – это составной металлорежущий инструмент, содержащий съемные рабочие компоненты, фиксируемые на корпусе. Продукция используется для формирования пазов, наклонных поверхностей и уступов. С ее помощью подготавливаются отверстия, создаются сложные технологические вырезы.

Фрезерование пазов и уступов предполагает выполнение комплексных операций по одновременной обработке нескольких поверхностей. Действия осуществляются с использованием профильных фрез, обеспечивают подготовку технологических выступов и проемов для последующего соединения деталей.

Таблица определения скорости сверления сверлильным станком

· В оригинале диаметры всех инструментов даны в дюймах. Здесь они переведены в миллиметры.

Инструмент

Ø мм

Дерево

Пластик

Металл

Примечания

Мягкое

(сосна)

Твердое

(тв. клен)

Акрил

Медь

Алюм.

Сталь

Спиральные сверла

Смазывайте сверло маслом при сверлении стали толщиной 3.2 мм и более.

Для получения точного отверстия просверлите предварительно центровое отверстие.

Black&Decker Bullet pilot–point сверла

Хорошие универсальные сверла.

Сверлят быстрее спиральных с подрезателями и спиральных сверл.

Спиральные с подрезателем сверла

Во время сверления сверлами Ø 6.35 и менее часто извлекайте их из отверстия для снятия стружки и предотвращения перегревания.

Сверла Форстнера

Во время сверления сверлами Ø 6.35–9.5 мм часто извлекайте их из отверстия для снятия стружки и предотвращения перегревания.

Сверлами больших диаметров делайте отверстия за несколько погружений; давайте сверлам остыть между погружениями.

Сверла по стеклу и кафелю (скорости указаны для стекла и кафеля)

Используйте защитные очки. Сверлите только сверлильным станком. Не прилагайте чрезмерное усилие при сверлении. Используйте воду для смазки сверла. Уменьшите давление при выходе острия сверла из обратной стороны материала.

Сверла–пилы для проделывания больших отверстий

Не используйте для сверления меди и алюминия толщиной более 1.588 мм.

Избегайте сверления плотной древесины (например, твердого клена).

Сверла Multi–spur (со многими подрезателями)

Для сверл меньших диаметров используйте такие же скорости, как и для сверл Форстнера.

Перовые сверла

Для повышения качества отверстий прикрепите материал к рабочей поверхности стола.

Перовые сверла с подрезателями

Лучшие сверла для акрила.

Надежно закрепляйте материал во время сверления.

Сверла Stanley powerbore

Идеальны для сверления глубоких отверстий и поперечного сверления.

Сверла регулируемого диаметра («балеринки»)

Высверлите половину глубины отверстия с одной стороны. Переверните материал. Вставьте центрирующее сверло в полученное отверстие и завершите сверление.

Режущие зенковки (shear–cutting countersinks)

Делают более чистые резы по сравнению с традиционными зенковками.

Зенковки

Чаще поднимайте и опускайте зенковку для ускорения работы.

Сверла с зенковкой для шурупов

Часто очищайте спиральную часть сверла от стружки.

Конические сверла с зенковкой (taper drill bits with countersinks)

Часто очищайте сверло от стружки для предотвращения перегрева.

Сверла для высверливания пробок (plug cutters)

Сверлите на полную глубину до заполнения выемки резца извлекаемым материалом.

Барабанные шлифователи

На твердой резине

Избегайте перегрузки и перегрева.

76.2 мм пневматические

Уменьшите давление воздуха для тонких поверхностей.

127 мм гибкие диски

Лучшие результаты обеспечивают самоклеящиеся (на «липучке») диски.

Полировальные круги

Прилагайте легкое усилие.

Щеточные шлифовальные круги

Надежно закрепите материал.

Абразивные круги

Используйте круги не более Ø 152.4

* – Используйте подложку с обратной стороны материала для предотвращения возможных сколов

Всегда используйте защитный шлем для лица, обеспечивающий оптимальную защиту.

· Рекомендации таблицы основаны на данных визуальных и осязательных тестов в условиях мастерской.

Сверление на скоростях выше рекомендованных может вызвать перегрев рабочего инструмента.

Сверление на скоростях менее рекомендованных может привести к отверстиям худшего качества.

· Все тесты проведены вдоль волокон древесины. Для поперечного сверления древесины уменьшите скорость.

Читайте также: