Резка металла ацетиленом и кислородом

Обновлено: 04.10.2024

По способу выполнения кислородную резку делят на разделительную и на поверхностную.

Разделительная резка предназначена для вырезки заготовок, раскроя листов и выполнения демонтажных работ, связанных с разделением металла на несколько частей. Металл прорезается на всю толщину.

Поверхностная резка предназначена для разделки канавок на металле, удаления поверхностных дефектов на отливках, прокате и сварных швах, для удаления головок заклепок, снятия поверхностных слоев металла. При поверхностной резке слои металла снимаются на ограниченную глубину в результате большого мундштука резака.

Копьевая резка применяется при прожигании отверстий в металле большой толщины и при обработке неметаллических материалов, например, бетона.

Кислородом режутся не все металлы, а только те, которые удовлетворяют следующим требованиям:

1. Температура плавления металла должна быть ВЫШЕ температуры его воспламенения в кислороде. В противном случае металл будет плавиться, а не гореть и плохо прогревать нижние слои, привариваться к кромкам, края будут рваные. Углерод существенно снижает температуру, поэтому высокоуглеродистые стали и чугуны резать кислородом практически невозможно.

2. Температура плавления металла должна быть ВЫШЕ температуры плавления его окислов. В противном случае пленка окисла будет препятствовать доступу кислорода к металлу и горения металла (его резки) не произойдет.

4. Окислы, образующиеся при резке, должны быть жидкотекучи. В противном случае при резке плохо выдувается шлак. Так, окислы кремния, хрома и некоторых других элементов обладают малой жидкотекучестью. Они очень вязкие, поэтому они не стекают, а налипают на кромки реза и удалять их очень трудно. К таким сплавам относятся, например, чугун, хромистые стали.

5. Теплопроводность металла должна быть низкой, чтобы начальная сообщаемая теплота для подогрева металла до нужной температуры воспламенения в кислороде, не перераспределялась на большую площадь за счет теплопередачи. Вследствие высокой теплопроводности меди, алюминия и их сплавов, их невозможно резать кислородной струей.

6. Сплав должен содержать минимальное количество примесей, повышающих его прокаливаемость. Так, при резке сталей с высоким содержанием углерода, кремния, хрома, никеля, молибдена, вольфрама кромки реза закаливаются, повышается их твердость и хрупкость, что приводит к образованию трещин.

Наиболее полно перечисленным требованиям удовлетворяет сталь с содержанием углерода менее 0,7%. Не отвечают этим требованиям и не поддаются кислородной резке: стали с большим содержанием углерода, высоколегированная сталь, нержавеющие стали, цветные металлы (медь, алюминий, титан) и их сплавы.

К основным технико-экономическим показателям газокислородной резки,определяющим ее качество, производительность и экономичность, относятся: расход и чистота кислорода, мощность подогреваемого пламени, скорость резки, расстояние от ядра пламени до разрезаемого металла.

Расход и чистота режущего кислорода должны быть вполне определенными, для проведения процесса. Недостаток кислорода в зоне реза приводит к неполному окислению металла и недостаточно интенсивному удалению окислов; избыток кислорода – к охлаждению металла и выносу теплоты из зоны реза. При большом избытке кислорода процесс резки может прекратиться. Согласно ГОСТ 5191-79 при ручной резке расход кислорода зависит от толщины металла следующим образом:

Таблица 3

| Толщина стали, мм | 3…5 | 5…25 | 25…50 | 50…100 | 100…200 | 200…300 |

| Расход кислорода, м /ч |

При выходе из сопла реза струя режущего кислорода должна иметь ярко-голубой цвет и на возможно большей длине сохранять цилиндрическую форму, чтобы обеспечить равномерную ширину реза по всей толщине металла. На форму струи, расход и скорость истечения кислорода влияет форма канала сопла мундштука. Применяют сопла с выходными каналами цилиндрической, ступенчато-цилиндрической и расширяющейся формами. При выходе из цилиндрического канала сопла струя режущего кислорода на некотором расстоянии от него имеет вид усеченного конуса. Частички кислорода при этом теряют свою скорость и направление, что снижает скорость и качество резки. Такие сопла применяются для резки металла небольшой толщины – до 20 мм. Сопла со ступенчато-цилиндрическими каналами широко применяются при резке металла толщиной 12…200 мм. Максимальную скорость истечения кислорода в длину цилиндрической части струи обеспечивают сопла с расширяющимся каналом, однако они сложны в изготовлении и применяются для резки металла большой толщины. Чем ниже чистота кислорода, тем больше налипает трудноотделимого грата (шлака с несгоревшим металлом) на нижней кромке реза, препятствуя движению струи и выходу продуктов реза. Минимальная чистота кислорода, при которой можно получить рез без грата, равна 99,2%, но при этом скорость резки малая, а расход кислорода большой. наиболее эффективный безгратовый процесс резки стали толщиной до 100 мм достигается кислородом чистотой 98,0%, скорость резки снижается на 29%.

Время нагрева стали для пробивки отверстий с использованием различных газов, горящих в кислороде, в секундах:

Таблица 4

| Толщина металла, мм | Ацетилен | Пропан -бутан | Природный |

| 5…15 16…30 31…50 | 5…10 10…15 15…20 | 10…15 15…20 20…25 | 15…20 20…25 25…30 |

Мощность подогревающего пламени выбирается в зависимости от толщины разрезаемого металла. Мощность определяется и давлением горючего газа и кислорода. При резке стали толщиной 3…8 мм, используют окислительное пламя, при толщине 10…100 мм – нормальное пламя. При избыточной мощности подогревающего пламени кромки реза могут оплавляться. Оплавляющийся металл налипает на нижнюю кромку, образуя трудноудалимый грат.

Из этих данных видно, что время на прогрев металла до температуры воспламенения у газов заменителей в 1,5…2 раза больше, чем у ацетилена.

Скорость резки стали зависит: от толщины металла, степени механизации процесса резки (ручная, машинная), формы линии реза (фигурная или прямолинейная), точности резки (заготовительная, чистовая, с припуском и т.д.) и чистоты кислорода.

При малой скорости движения резака пучок искр и шлака из зоны реза выходит направленным вперед – в направлении движения резака, кромки металла оплавляются.

При большой скорости движения резака искры и шлак вылетают в сторону, противоположную его движению, металл не полностью разрезается.

При нормальной скорости движения резака, согласованной с толщиной металла, чистотой и интенсивностью кислородной струи, искры и шлак вылетают вниз.

Расстояние от ядра подогревающего пламени до разрезаемого металла должно поддерживаться постоянным, мм:

Н = l + R,

где: l -длина ядра пламени, мм:;

К –коэффициент, учитывающий толщину металла

Таблица 5

| Толщина металла, мм | 6…50 | 50…10 | более 100 |

| Коэффициент К | 1,5…2 | 3…5 | 5…10 |

Состояние поверхности обрабатываемого металла, например, наличие окалины, ржавчины, масел, грунтов и других загрязнений снижает эффективность процесса газокислородной резки. В начальный момент они изолируют металл от пламени, а в процессе резки загрязнения образуют газообразные продукты, которые засасываются в зону реза и ухудшают условия горения металла. Загрязнения на нижней (обратной) стороне металла при разогреве способствуют налипанию шлака на металл.

Уровень механизации процесса резки определяет не только ее производительность, но и качество кромок разрезанного металла.

2.2.1. Технология газокислородной резки металла.

Перед резкой поверхность разогреваемого металла должны быть очищена от ржавчины, окалины, масла и других загрязнений. Резку выполняют по заранее размеченному металлу. Перед началом резки устанавливается необходимое давление кислорода и ацетилена.

Резку обычно начинают с края листа. Зажигается пламя в резаке следующим образом: продуваются рукава и закрываются вентили; затем на пол-оборота открывается вентиль подачи подогревающего кислорода, затем вентиль ацетилена, после чего поджигается горючая смесь.

Процесс резки начинается с подогрева металла до температуры его воспламенения. После достижения оранжевого (розового) цвета места нагрева включают кислород и равномерно передвигают резак по контуру реза. Для облегчения процесса применяют специальные планки и уголки, которые укладывают вдоль линии реза. Для вырезки круглых фланцев применяют специальные циркули. От поверхности металла резак должен находиться на таком расстоянии, чтобы металл нагревался восстановительной зоной пламени на расстоянии от ядра 1,5…2 мм. Расстояние между мундштуком и разрезаемым металлом необходимо поддерживать постоянным, в противном случае кромки будут неровнымии непостоянного химсостава.

Для резки большого количества листов толщиной 8…10 мм экономично применять пакетную резку. При этом листы необходимо укладывать один на другой и сжимать струбцинами. Толщина пакета составляет до 100 мм и он разрезается за один проход.

Резка металла ацетиленом и кислородом

Toggle navigation

Ремонт в регионах

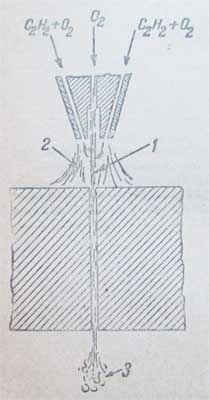

Кислородная резка стали широко применяется в строительстве. Технология этого процесса основана на процессе горения раскаленного железа в атмосфере кислорода. Схема технологии резки показана на рисунке 1.

Технология кислородной резки стали

Резка стали в кислороде заключается в разогреве металла до температуры воспламенения, в горении металла в струе кислорода и в удалении (выдувании кислородной струей) из образовавшегося разреза продуктов горения в виде жидкой окалины.

Условия, которые необходимы для кислородной резки стали:

а) для температуры воспламенения металла необходимо быть ниже температуры его плавления. Для чистого железа температура воспламенения равна 1050°, в металле с увеличением содержания углерода t°воспламенения повышается и уже при С=0,7% достигает t=1300°, т. е. близка к температуре начала плавления этой стали. При содержании углерода С=2,2% температура воспламенения (1400°) близка к температуре конца плавления этого сплава. Для Сu и Аl температура воспламенения выше температуры плавления;

б) t° плавления окислов должна быть ниже t° плавления самого металла. Это дает возможность легко выдувать жидкие окислы из места разреза.

Этим основным условиям удовлетворяют только железо и стали, содержащие С

Стали при С>0,7% режутся плохо; чугун, медь , алюминий и их сплавы практически кислородом не режутся.

Низколегированные стали — хромистые, хромо-никелевые, никелевые, хромо-молибденовые — режутся хорошо.

Рис.1. Схема кислородной резки. 1- режущий кислород, 2- подогревательное пламя, 3- окалина.

Для резания стали чаще всего используют резак типа УР, который дает возможность разрезать металлическую конструкцию толщиной от 5 до 300 мм. А для резки металла толщиной до 600 мм применяется резак УР-600.

При массовых работах по кислородной резке стальных конструкций имеющих толщину около 200 мм употребляют полуавтоматы и автоматы, механизирующие процесс резки и обеспечивающие точное соблюдение формы и заданных размеров выреза.

При такой обработке получают гладкую кромку разреза, покрытую только тонким слоем окалины и зачастую не требующую дополнительной механической обработки.

Сталь хорошо режется при помощи кислорода

1. Давлением струи кислорода расплавленный металл и шлаки, образующиеся в процессе горения, выбрасываются из места разреза. Одновременно с выдуванием капель расплавленного металла и шлака тепло, выделяемое при сгорании стали, интенсивно нагревает близлежащие слои металла, и процесс разрезания идет непрерывно.

2. Сталь хорошо режется при помощи кислорода, если содержание углерода в ней не более 0,7%. Чугун, содержащий углерода свыше 1,7%, не режется кислородом, так как температура плавления чугуна ниже, чем температура его горения в струе кислорода. Нельзя также использовать кислород для резки хромоникелевых нержавеющих сталей, меди, алюминия.

Для резки стали применяют кислород чистотой 98,5—99%.

3. Сжатый кислород поставляется в стальных баллонах емкостью 40 л под давлением 150 ат (т. е. в баллоне 6 000 л кислорода).

Кислородные баллоны изготовляют из бесшовных труб и окрашивают в голубой цвет с черной надписью «кислород». Испытывают баллоны гидравлическим давлением в 225 кг/см2.

4. В качестве горючего при кислородной резке применяют ацетилен или жидкое горючее (керосин или бензин), переводимое в резаке в газообразное состояние.

Газ ацетилен представляет собой соединение углерода и водорода (С2Н2). Он взрывоопасен при нагреве до 450—500° и одновременном повышении давления до 1,5—2 ат. При наличии искры смесь ацетилена с воздухом взрывается. При длительном соприкосновении ацетилена с красной медью или серебром также образуются взрывчатые соединения.

Газ ацетилен (и в качестве отхода — гашеную известь) получают, разлагая карбид кальция в воде.

1 кг карбида кальция дает практически от 230 до 300 л ацетилена.

Карбид поставляют в металлических герметически закрытых банках, открывать которые надо осторожно, без новообразования, во избежание взрыва. Для разложения 1 кг карбида требуется от 5 до 15 л воды.

Для получения газообразного ацетилена на строительных и монтажных площадках обычно применяют переносные газогенераторы (табл. 134) различных типов. Аппараты РА позволяют получить до 1000 л ацетилена в 1 час. На газогенераторе обязательно должен устанавливаться водяной затвор во избежание обратного удара пламени из газового резака.

Взрывоопасность ацетилена устраняется, если он, даже под большим давлением (20—25 ат), помещен в капиллярных каналах.

Поэтому ацетилен поставляют также в специальных баллонах, наполненных пористой массой. Чтобы увеличить объем ацетилена в баллоне, используют свойство ацетилена растворяться в жидкостях.

Баллон с пористой массой заполняют хорошим растворителем ацетилена — ацетоном (ацетон растворяет до 23 объемов ацетилена при атмосферном давлении).

При открывании вентиля давление в баллоне понижается, ацетилен выделяется из ацетона и выходит из баллона.

Ацетиленовые баллоны должны быть окрашены в белый цвет с красной надписью «ацетилен». Их испытывают гидравлическим давлением в 60 кг/см2. Баллон емкостью 40 л содержит в растворенном виде 5,3—5,4 м3 газообразного ацетилена. Ацетилен при сгорании в кислороде развивает температуру 3100—3300°.

5. Кроме ацетилена, при кислородной резке широко применяют так же жидкое горючее — бензин и керосин. Бензин и керосин требуют применения специальных аппаратов — бензорезов и керосинорезов.

6. Резаки для кислородно-ацетиленовой резки могут допускать регулирование давления кислорода в пределах 2—14 ат; причем, чем больше толщина разрезаемого металла, тем большее требуется давление кислорода. Давление ацетилена колеблется в пределах 0,02—0,1 ат.

Ровный и чистый разрез может получиться лишь при правильном подборе размера мундштука.

7. Для понижения давления кислорода в баллоне до необходимого для нормальной работы резака и для поддержания этого давления в течение работы применяются редукторы (редукционный вентиль). Конструкция кислородного редуктора позволяет устанавливать рабочее давление в пределе 1—18 ат.

Редукторы бывают прямого и обратного действия, однокамерные и двухкамерные. Кислородный редуктор снабжается манометром высокого давления (шкала до 250—300 ат> и манометром низкого давления (шкала до 30—40 ат). Кислородный редуктор окрашивают в синий цвет.

Если ацетилен поставляется в баллонах, то требуются также ацетиленовые редукторы, позволяющие регулировать рабочее давление от 0,1 до 1,6 ат. Ацетиленовые манометры высокого давления имеют шкалу до 30ат и шитого (рабочего) давления — до 5 ат. Их окрашивают в белый цвет.

Для подводки газа от редуктора или от газогенератора к резаку применяются резиновые шланги с несколькими прокладками из ткани, Обычно шланги имеют наружный диаметр 17,5 мм и внутренний — 9,5 мм. Так как шланги поставляются кусками (10—20 м), то их соединяют с помощью ниппелей, закрепляя хомутиками

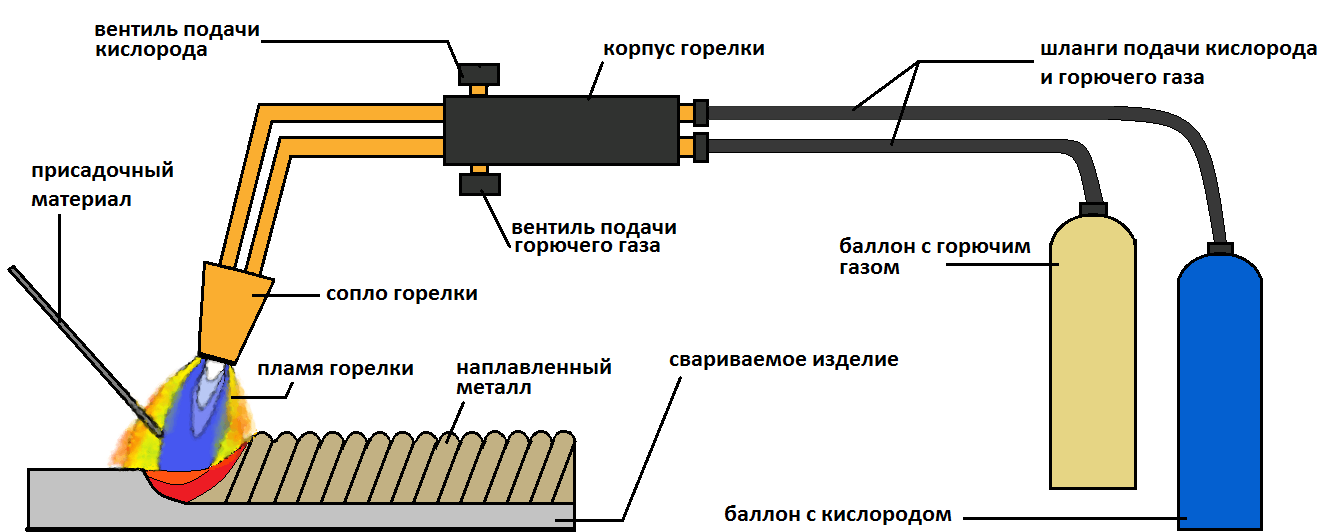

Принцип ацетиленовой сварки с кислородом

Виды и способы сварки

Сваривание деталей позволяет создавать прочное, неразъемное соединение. Одной из его разновидностей является ацетиленовая сварка. С помощью этого способа можно соединять практически любые черные и цветные металлы и получать качественный и красивый шов. Несмотря на то что газосварка относится к старейшим методам соединения, она не утратила актуальности и сейчас.

Информация о методе ацетиленовой сварки

Основным компонентом в данном виде сварки является ацетилен. Его получают искусственным путем в процессе смешивания воды и карбида кальция. В горелке образуется его смесь с кислородом, горение которой позволяет создавать высокую температуру.

Формула ацетилена – C2H2, его особенность заключается в строении молекулы. В ней атомы углерода образуют высокоэнергичную тройную связь, также есть 2 слабые водородные связи.

В результате горения ацетилена в кислородной среде создается высокая температура, что позволяет оплавлять края деталей и прочно соединять их между собой.

Сложность газовой сварки

Основная сложность сварки ацетиленом и кислородом в том, чтобы получить C2H2. Раньше это делали в специальном аппарате, затем газ подавался по шлангам в горелку.

В нее же подводился кислород из баллона, они смешивались, и образовывалось пламя. Карбид кальция и вода заливались в генератор вручную. Этот трудоемкий процесс выполнялся перед каждой сваркой. После выполнения работ воду сливали и повторно использовали оставшийся карбид.

Сейчас проводить ацетиленовую сварку намного проще. Уже не надо вручную смешивать воду с карбидом: есть специальные баллоны и ацетиленом, их надо только подключить к горелке.

Описание технологии

Для проведения сварки сначала на горелке открывают подачу ацетилена. На то, что он выходит, указывает неприятный запах. Затем поджигают газ и медленно начинают подавать кислород из баллона.

Пламя должно приобрести синий цвет. На емкостях с кислородом и ацетиленом имеются редукторы. Для первого газа давление выставляют до 2 атм., а для второго – 2-4 атм. Большие значения усложняют процесс сварки.

Для работы с черными металлами используют пламя нейтрального цвета. Нельзя допускать, чтобы оно было длинным, а его край окрашивался в оранжевый цвет. Если неправильно настроить горелку, то вместо сваривания изделий будет выполнена их резка.

В процессе газовой сварки под действием высокой температуры края соединяемых заготовок переходят в жидкое состояние, а после их застывания получается прочное соединение. Баллоны с кислородом окрашивают в голубой цвет, а с ацетиленом – в белый.

Преимущества данного метода

При горении такого газа в среде кислорода достигается температура, превышающая градус плавления стали и других металлов. Квалифицированный сварщик с помощью такого оборудования выполняет работы качественно и с высокой эффективностью.

Кроме этого, ацетиленовая сварка имеет такие преимущества, как:

- высокая мобильность (не требуется подключения к электричеству);

- возможность регулировки температуры пламени (это позволяет предотвратить деформацию деталей и стыка, контролировать скорость выполнения работ);

- удобное выполнение поворотного шва, когда расстояние до стены небольшое (в других видах сварки приходится делать операционный стык);

- возможность соединять заготовки из металлов с разной температурой плавления;

- возможность сваривать тонколистовые изделия из конструкционной стали, меди, чугуна, латуни (в таких случаях другие методы сваривания неэффективны);

- применение разных присадочных проволок, помогающее улучшить качество шва.

Недостатки использования ацетилена

Среди недостатков такого способа сварки надо отметить следующие:

- Взрывоопасность ацетилена высокая, но здесь многое зависит от человека.

- Во время работы нагревается большая площадь соединяемых изделий, что приводит к изменению свойств материала. В машиностроении такой метод не используют.

- Если надо соединить детали толщиной более 5 мм, то лучше использовать электросварку.

- Ацетилен не подходит для работы с высокоуглеродистой сталью.

- Если соединять внахлест, то в изделиях образуются большие напряжения, и они деформируются.

- На материалы и оборудование затраты увеличиваются, в отличие от электродуговой сварки.

- Выполнять работы может только опытный сварщик.

Для каких металлов подходит

Данный вид сварки подходит для большинства черных и цветных металлов. Он практически незаменим при соединении тонкостенных труб и аналогичных деталей, при работе с медью, чугуном, заготовками из конструкционной стали.

Взрывоопасность газа

Ацетилен – взрывоопасный газ. Его самовозгорание происходит при 335°C, а в смеси с кислородом – при 300°C.

Факторы, увеличивающие вероятность взрыва:

- высокое давление и температура (до 200 кПа и до 400°C);

- продолжительный контакт с серебром и медью;

- смешивание с чистым кислородом или воздухом.

Во время взрыва выделяется много тепла (в 2 раза больше по сравнению с аналогичной массой тротила), что приводит к большим разрушениям.

Действия в случае возгорания

Если в результате неправильного использования ацетилена возник пожар, выполняют следующие действия:

- из опасной зоны убирают все емкости с ацетиленом (нагретые баллоны охлаждают водой или специальным веществом, пока они не остынут);

- неискрящимся ключом перекрывают газ, если он загорелся на выходе из баллона, после чего емкость остужают;

- при сильном возгорании тушение огня проводят с безопасного расстояния.

Подготовка к выполнению работ

Перед тем как приступить к выполнению работ, надо очистить пост газосварки ото всех посторонних предметов, а также надежно защитить легковоспламеняющиеся поверхности.

Защитные средства

Для защиты от негативного воздействия высокой температуры газосварщик должен обязательно использовать:

Инструменты и оборудование

Для выполнения работ понадобятся следующие инструменты:

- плоскогубцы;

- рожковые ключи;

- измерительные инструменты;

- щетка по металлу;

- присадочная проволока;

- зажигалка для горелки;

- огнетушитель.

Кроме того, надо подготовить такое оборудование:

- рукав для подачи ацетилена и баллон с этим газом;

- ацетиленовый и кислородный редукторы;

- рукав для подачи кислорода и баллон с ним;

- газовую горелку с мундштуком.

Подготовка металла

На данном этапе с изделий в местах их соединения удаляют грязь, ржавчину, имеющиеся следы консервации. Для этого используют щетку по металлу.

Важные особенности

Качество и надежность швов, полученных в результате применения кислородно-ацетиленовой сварки, во многом зависят от соблюдения технологии проведения работ.

Существует три основных фактора, влияющих на характеристики соединения:

- мощность пламени;

- диаметр присадочного материала;

- угол сварки.

Главные особенности ацетилено-кислородной сварки:

- мощность пламени выбирают в зависимости от характеристик материала, из которого сделаны свариваемые изделия;

- чем толще свариваемые изделия, тем больше должна быть мощность пламени (с тонкими деталями поступают наоборот), но с увеличением мощности возрастает и расход газа;

- толщина соединяемых изделий влияет на угол наклона горелки (чем они толще, тем больше угол), для большинства деталей он составляет 10-80°;

- для прогрева деталей, независимо от их толщины, горелку направляют под углом 90°;

- диаметр присадочной проволоки зависит от толщины соединяемых элементов (для его расчета толщину детали в миллиметрах делят пополам и прибавляют 1 мм);

- горелку двигают от себя или на себя.

.jpeg)

Подготовка материала к сварке

Очищенные от грязи и ржавчины детали надо правильно подготовить к сварке. Это поможет облегчить и ускорить процесс их соединения, а также получить более качественный шов.

Подготовка изделий включает следующие этапы:

- Правку – исправление деформаций, которые могли возникнуть в процессе транспортировки и доставки изделий.

- Разметку. Ее выполняют при помощи ручных измерительных инструментов или с применением разметно-маркировочных машин.

- Гибку, если это необходимо.

- Разделку и очистку кромок. Соединяемые детали должны совпадать по плоскости. Подрезать их можно холодным способом (станками или ручными интервентами), термическим (с помощью горелок).

- Сборку конструкции. Все элементы раскладывают, чтобы они заняли свое пространственное положение и между ними образовался необходимый зазор. Для этого используют стенды, кондукторы, прижимные устройства и т.д.

Описание процесса ацетиленовой сварки

Перед работой надо отрегулировать давление газа. Для этого открывают редукторы на баллонах и выставляют нужные значения (в пределах 2 атм.). При больших показателях регулировать пламя сложнее.

Настройка пламени горелки

Сначала подают ацетилен и поджигают горелку. Плавно открывают кислородный вентиль и регулируют пламя.

В строении факела есть 3 видимые части:

- ядро – находится внутри пламени, имеет зеленовато-голубой цвет;

- рабочая область – имеет светло-голубой цвет (восстановительное пламя нагревает шов и отвечает за его качество);

- самая большая часть пламени (факел) – нагревает металл.

При выполнении регулировки горелку подводят к металлической поверхности и вентилями подачи газов выставляют требуемый режим. Ядро пламени не должно быть большим. Добиваются необходимого цвета восстановительного пламени.

Размер факела выставляют при помощи подачи ацетилена. Делать мощным огонь не стоит: это приводит к увеличению не только скорости сварки, но и вероятности подрезов шва и прожига заготовки. Длинный факел вносит в зону сварки лишний углерод, что снижает качество получаемого шва.

Введение присадки

В зависимости от ведения горелки присадку подают по-разному. Если ее двигают на себя, то сначала прогревают изделие, чтобы сформировать сварочную ванну, а затем подают проволоку.

Горелку направляют под острым углом к соединяемым деталям. Это более простой способ. На разогретый металл снимают каплю с проволоки и растягивают ее по шву. Чтобы избежать появления прожогов, горелкой делают движения по кругу или в виде полумесяца.

Если работу выполняют от себя, то сначала располагают проволоку, а затем горелку. Этот вариант используют при соединении толстых изделий.

Расплавленный металл соединяемых изделий заполняет сварочную ванну одновременно с присадкой. От сварщика требуется большая квалификация, чтобы равномерно перемешать основной материал и присадку. Если это сделать неправильно, то получится расслабленный шов.

Для получения качественного соединения важно, чтобы при стыковке труб или тонкостенных изделий зазор между ними был минимальным. Большие детали сначала прихватывают в нескольких местах, а затем выполняют ацетиленовую сварку.

Правильный выбор режима

При сваривании разных металлов используются следующие режимы работы:

- Сталь. Высокоуглеродистую сваривать таким способом не рекомендуется, а для низкоуглеродистой газовая сварка подходит в любых вариантах. Чтобы улучшить качество шва, используют проволоку из малоуглеродистой стали. Мощность горения не должна быть более 120 дм³/ч. Горелку лучше вести от себя.

- Легированная сталь. Она имеет высокую теплопроводность, что усложняет процесс сварки ацетиленом. Высоколегированные стали варить этим способом не стоит. Низколегированные сваривают нормальным пламенем с применением флюсов, хромоникелевые – нормальным пламенем слабой мощности. Для жаропрочных и коррозиестойких в качестве присадки применяют специальные проволоки.

- Чугун. Работу выполняют нормальным или науглероживающим пламенем. Если оно будет окислительным, то соединение получится непрочным.

- Медь. Она отличается высокой текучестью, теплопроводностью и низкой температурой плавления. При соединении таких деталей их кромки сводят без зазора или используют присадку из чистой меди. Флюсы помогают раскислить шов и удалить шлаки.

- Латунь. Сварить ее электродуговой сваркой не получится. Температура пламени должна быть в переделах 900°С. Этого достаточно, чтобы получилось прочное соединение, при этом цинк из сплава полностью не выгорит. Чтобы уменьшить его испарение, в составе смеси процент ацетилена увеличивают до 35%, используют флюс и латунную проволоку.

- Бронза. Работу выполняют восстанавливающим пламенем, т.к. из металла быстро испаряются олово, алюминий, кремний. Используют такие же флюсы, что и для меди, латуни, бронзовую присадку, а для раскисления вводят 0,5% кремния.

Прогрев металла

Перед тем как варить, надо прогреть заготовку. Для этого пламя на нее направляют под прямым углом так, чтобы между ядром и заготовкой было расстояние 1-3 мм. При прогреве металл приобретает красный цвет, затем становится светло-желтого цвета и образует сварочную ванну.

Сначала делают несколько колебательных дугообразных движений, затем отводят горелку на 30-40° и подают присадку. Ее либо помещают в жидкую ванну либо каплями направляют в область соединения.

В процессе горелкой продолжают выполнять дугообразные движения и медленно продвигаются вдоль линии шва. Работают так, чтобы ядро пламени не попадало в сварочную ванну.

Порядок закрытия горелки

По окончании работ надо правильно закрыть горелку:

- перекрыть подачу ацетилена;

- продуть систему кислородом и перекрыть вентиль его подачи.

Завершение сварочных работ

На завершающем этапе работ из рукавов выпускают остатки газа. Для этого приоткрывают краны на горелке (вентили на баллонах должны быть закрыты) и, когда стрелка манометра упадет до 0, закрывают.

Сначала качество шва контролируют визуально. Перед осмотром его очищают от шлака, окалины и брызг металла. Шов должен быть плотным, шириной 5-6 мм, высотой 1-2 мм, чешуйки должны быть расположены равномерно.

Чтобы определить качество соединения в глубине шва, используют неразрушающие методы контроля:

- радиационную дефектоскопию;

- капиллярную дефектоскопию;

- ультразвуковую дефектоскопию;

- магнитный контроль.

Для более детального визуального осмотра используют лупу с увеличением в 5-10 раз и дополнительное освещение шва.

Как резать металлы ацетиленом

Кислородно-ацетиленовым резаком можно работать только с углеродистой и нелегированной сталью. Для нержавейки, цветных металлов и их сплавов указанная технология не подходит.

Газовая резка основана на способности стали гореть в струе чистого кислорода, нагревающего ее практически до температуры плавления. В качестве топлива выступает ацетилен, а окислителя – кислород.

Смесь этих газов нужна только на этапе разогрева металла, когда лист проколот и загорелся. Дальнейший процесс происходит без участия ацетилена. Горение поддерживается за счет подачи кислорода, он же выдувает из места проведения работ продукты сгорания.

Возгорание стали происходит в зависимости от ее состояния: например, толстые заготовки надо разогревать до 1200-1300°С, а тонколистовые – до 930°С.

В начале резки металла струей кислорода мундштук резака плавно двигают вперед. Продукты обработки сдувают в заднюю часть рабочей зоны. Если раскаленный поток возвращается назад или замедляется, надо остановиться, прогреть заготовку и продолжить плавное движение резаком.

Если при выполнении сварочных работ важна не скорость, а качество шва, то ацетиленовая сварка является лучшей технологией.

Кислородно-ацетиленовая резка

Кислородно-ацетиленовую (газовую) резку применяют главным образом для резки стальных отливок. Эта резка металлов является высокопроизводительным и вместе с тем простым и дешевым технологическим процессом, поэтому ее широко применяют почти во всех литейных цехах, вместо механической резки. Процесс кислородной резки хорошо поддается механизации, что позволило создать большое число специальных машин и приспособлений, обеспечивающих высокую производительность. При газовой резке, в отличие от механической резки, почти не происходит поломок или износа инструмента.

Процесс газовой резки основан на интенсивном окислении металла в струе кислорода при высокой температуре. Для нормального протекания процесса резки металла кислородом необходимы выполнение следующих условий:

а) температура воспламенения металла должна быть ниже температуры его плавления;

б) образующиеся при резке окислы металла должны плавиться при температуре более низкой, чем температура его воспламенения и плавления.

Если металл не удовлетворяет первому условию, то он будет плавиться и переходить в жидкое состояние еще до того, как начнется его горение в кислороде. Если металл не удовлетворяет второму требованию, то кислородная резка его без применения специальных флюсов невозможна, так как образующиеся окислы не будут находиться в жидком состоянии при температуре горения металла и не смогут быть удалены из места разреза.

Способность сталей подвергаться резанию кислородом зависит от содержания в них углерода и легирующих примесей. При содержании углерода в сталях до 0,3% они еще достаточно хорошо поддается резке. При содержании углерода свыше 0,3% сталь склонна к закалке и образованию трещин при резке, поэтому требуется предварительный общий подогрев разрезаемого материала.

Скорость резания зависит от нескольких параметров:

- от толщины материала, его свойств, состава и температуры;

- от температуры и мощности пламени;

- от формы режущей струи и скорости ее истечения из сопла;

- от давления сжатого кислорода, и его чистоты.

Примеси в режущем кислороде уменьшают скорость резания, примерно с 225 мм/мин при чистоте кислорода 99% до 65 мм/мин при чистоте кислорода 81%. Предварительный подогрев отливки повышает скорость резания. При подогреве стали до 200¸370 °C – скорость резания повышается на 50¸100%.

При оптимальных режимах резки колебание давления кислорода в пределах ±0,1 МПа изменяет скорость резания на 25¸50%. Чрезмерное повышение и понижение давления кислорода отражается на качестве резки. На скорость резания влияет также марка стали и род горючего. Скорость ручной резки углеродистых сталей в значительной степени зависит от рода горючего: ацетилен, пиролизный газ, бензин или керосин.

Время ацетилено-кислородной резки в минутах на погонный метр определяется по формуле

а скорость ацетилено-кислородной резки и (в м/с) может быть определена следующим образом

где d – толщина разрезаемого металла, мм;

t – продолжительность резки в мин на 1 погонный метр;

Кислородная резка элементов литниковых систем, а также резка стальных отливок отличается от резки прокатного материала. Процесс резки отливок затруднен недостаточной чистотой их поверхности, наличием приливов, пригара и песка. Внутренние дефекты отливок также затрудняют процесс резки. Специфика литейного производства создает особые условия труда резчика и предъявляет повышенные требования к эксплуатации оборудования и инструмента.

Загромождение рабочих мест отливками, прибылями, литниками, формовочной смесью, сильно насыщенная пылью атмосфера цеха резко снижают культуру производства, понижают производительность труда резчика.

Для правильной обрезки прибылей необходимо руководствоваться чертежом детали, на котором указываются допуски на обрезку прибылей и необходимые шаблоны и приспособления. В тех случаях, когда отрезаемые места подвергаются в дальнейшем механической обработке, необходимо оставить некоторый дополнительный припуск сверх чертежного размера, который снимается при последующей механической обработке. Этот припуск должен дать возможность обработать деталь до заданной чистоты поверхности, чем и определяется его наименьшая величина. Неравномерность реза и скосы по толщине металла должны быть в пределах разности наибольшего и наименьшего допусков. По сравнению с припусками по листовому и сортовому материалу размеры припусков при обрезке отливок несколько больше. Это вызывается тем, что металл отливок менее чист и плотен, чем металл проката.

Некоторое время считали, что кислородной резке поддается только сталь, но в настоящее время разработаны методы резки и чугуна. Режим кислородной резки чугуна предусматривает применение горелки с ручным регулированием. Состояние поверхности чугуна после резки значительно хуже, а ширина реза больше, чем при резке низкоуглеродистой стали. Эти недостатки присущи большинству литейных чугунов. Исключение составляют высокопрочный чугун с шаровидным графитом. Этот чугун, так же как и низкоуглеродистая сталь, легко поддается кислородной резке. Чугун с шаровидным графитом разрезают при помощи обычного устройства для кислородной резки.

Некоторая сложность возникает при резке элементов круглого сечения из-за того, что при перемещении резака мундштук все время должен находиться на равном расстоянии от поверхности разрезаемого металла.

Скорость резки определяется размером сечения разрезаемого металла. Стремясь к максимальной скорости резки, необходимо учитывать, что вдоль линии реза металл имеет переменную толщину. Ускорение процесса резки при работе на переменной толщине металла может быть достигнуто за счет переменной скорости перемещения резака. В начале и конце резки скорость должна быть наибольшей, в середине – наименьшей.

Для кислородной резки может быть применен также керосинорез. В керосинорезе в качестве горючего при кислородной резке используют пары керосина или бензина.

Читайте также: