Резка металла механическими пилами

Обновлено: 04.10.2024

Появление современных и высокоточных технологий, к счастью, не стало причиной для полного исчезновения механических способов резки металла. Вероятно, этому есть вполне логичные объяснения, а значит, механическое оборудование имеет такие особенности, которые позволяют ему успешно конкурировать с инновациями.

Механическая резка материалов — это производственный процесс, при котором листовой либо сортовой металл обрабатывается при помощи специального механического оборудования. То есть, используется либо дисковая пила для резки металла, либо агрегат продольной резки, воздействие которых приводит в результате к эффективному производству изделий и конструкций. Механическая резка металла предполагает активное применение физического труда.

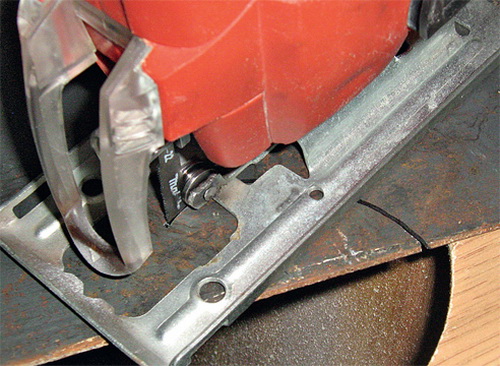

Резка металла дисковой пилой

Дисковые ножи для резки металла используются, как правило, при работе с крупными деталями. При работе с таким оборудованием важно применение достаточного количества физической силы. Визуально, дисковая пила походит на обычную ручную циркулярную пилу. Основной её режущий элемент ― зубчатый диск, изготовленный из инструментальной стали.

Дисковая пила для резки металла наиболее эффективна в работе с самыми разнообразными материалами, включая такие прочные, как сталь, цветные металлы и всевозможные виды сплавов. Чаще всего, с помощью зубчатого диска режут листовую сталь, крупный профиль, трубы с толстыми стенами. Распил материала осуществляется прямолинейно, под определенным углом.

Оборудование характеризуется высокой производительностью, долговечностью, удобством, безопасностью и простотой в эксплуатации. Одной из основных причин того, что дисковые пилы с развитием технологий не теряют популярности, является их доступность. Купить станок с зубчатым диском может практически любой желающий, что с положительной стороны выделяет такую технику от лазерных станков, которые стоят гораздо дороже.

Ленточная пила

Резка ленточной пилой металла ― основной способ обработки листового и сортового металла на производстве. Ленточная пила является главным режущим инструментом в так называемом «ленточнопильном станке», работая по принципу обычной ножовки. При этом полотно такой пилы является замкнутым и характеризуется большой длиной. Визуально, ленточная пила напоминает кольцо, которое по одному краю оснащено специальными зубьями.

В комплектации ленточнопильного станка к ленте также устанавливаются два шкива и электромотор, задачей которого является вращение шкивов. Изготавливается пила ленточного типа, как правило, из углеродистой стали — нередко также используется биметаллический сплав. Резка металла при помощи ленточной пилы предоставляет работникам массу возможностей.

Специалист может эффективно работать практически с любыми металлами, выполняя резку высокой точности вне зависимости от толщины материала. Есть возможность осуществлять резку не только «по прямому», но и по фигурному контуру. В продаже ленточные пилы представлены в весьма широком ассортименте, различия между моделями кроются в конструктивных параметрах. Резка ленточной пилой по праву занимает одну из лидирующих позиций в категории механической обработки металла.

Электрический лобзик

Электролобзик относится к категории ручного электроинструмента, и годится для распиливания самых разных материалов, включая, конечно, и металл (сортового и листового типа). Ручной электрический лобзик оформлен в виде прочного корпуса, установленного на плоскую платформу, оснащенного удобной рукояткой для работы.

Главным внутренним наполнением инструмента является двигатель, а также механизм, на который ложится функция преобразования вращательного движения вала. Помимо ручных моделей электролобзиков, существуют модели стационарные. У таких моделей платформа находится в верхней части, а рукоятка, естественно, отсутствует, так как станок всегда находится в неподвижном состоянии.

Ограниченная толщина листового материала ― вот один из главных недостатков, которым обладает резка металла электролобзиком. Видео применения электрического лобзика на практике, к слову, Вы можете посмотреть на нашем сайте. Однако такое оборудование характеризуется удобством в работе, доступностью, производительностью. Этих качеств покупателям вполне хватает для того, чтобы считать электролобзик одним из лучших инструментов для обработки металла.

Еще один важный плюс такого оборудования ― это отсутствие явления, называющегося «обратный удар». При резке металла с помощью газокислородной технологии это происходит не так уж и редко. Обратный удар несет для пользователя большую опасность. К счастью, используя механические способы резки металла, по поводу состояния своего здоровья можно вовсе не опасаться.

При условии, конечно, если Вы весьма осторожно работаете с пилами, потому как новичок даже с отлично управляемым инструментом может нанести себе вред.

Агрегат продольной резки

Такое оборудование имеет более узкую специализацию и применяется исключительно для продольной резки. Агрегат продольной резки металла позволяет разделять листовой металл на отдельные части, называемые лентами, полосами и штрипсами. Обработка осуществляется по соответствующим требованиям и стандартам. Агрегат работает в автоматическом режиме — оператор, при этом, лишь управляет процессом с помощью применения специального пульта.

Еще по этой теме на нашем сайте:

При изготовлении всевозможных металлических конструкций и изделий возникает необходимость в использовании функционального и точного оборудования. Техника нужна для того, чтобы обеспечить качественную обработку листовых материалов.

В сфере производства металлических изделий и конструкций используется весьма широкий спектр всевозможного оборудования. Основу этого технологического набора составляют станки для резки металла, которые позволяют осуществлять.

Качество готовых металлических конструкций и изделий определяется, в первую очередь, качеством самого производственного процесса. Чтобы получить достойный результат, необходимо использование профессионального металлорежущего оборудования. Будь-то станок.

Специалисты, не без оснований считают, что газовая резка металла пропаном и кислородом нынче является наиболее эффективным и популярным видом резки. Давайте попробуем вместе разобраться, почему.

Повышение производительности труда при разрезании металла достигается за счет применения механических ножовок и различных приводных пил. В ряде случаев эта работа производится и на токарных, фрезерных и отрезных станках.

Механические ножовки делят на две группы: стацибнарные и переносные.

Стационарная механическая ножовка представляет собой металлорежущий станок. Ома состоит из чугунной станины со столом и хоботом. Хобот служит направляющей для пильной рамы, в которой устанавливается ножовочное полотно. Вместе с рамой полотно совершает возвратно-поступательное движение, врезается в заготовку 6 и разрезает ее. Охлаждается ножовочное полотно в процессе разрезания эмульсией, поступающей по трубке. Ножовка приводится в действие электродвигателем. Станочные ножовочные полотна изготовляют из стали марки РЭ или ШХ15 толщиной от 1,2 до 2,5 мм.

Переносная механическая ножовка удобна при разрезании металла на месте выполнения слесарно-сборочных работ. В корпусе этой ножовки (рис. 85,6) помещен электродвигатель, на вал которого насажен барабан. В спиральный паз барабана входит палец, соединенный с ползуном, на котором укреплено ножовочное полотно. При вращении барабана ножовочное полотно получает возвратно-поступательные движения и производит разрезание металла. Во время работы ножовка упирается скобой и поддерживается за рукоятку.

Разрезание труб и профильного металла, а также резка листовой стали по криволинейным контурам производится пилами различных конструкций. Пилы подразделяют на дисковые (круглые) и ленточные.

Дисковые пилы нашли широкое применение в промышленности. Они делятся на универсальные, маятниковые и пилы трения. Рабочей частью пилы является диск с режущими зубьями или гладкий диск (в пиле трения).

Универсальная дисковая пила применяется для разрезания профильного металла различных сечений, для продольных разрезов, надрезов или вырезов, а также для резки профилей под любым углом. Она состоит из чугунной станины (стола), на которой укреплена вертикальная колонка. На колонке смонтирован поворотный кронштейн с направляющими для электродвигателя, на оси которого устанавливается режущий диск. Кронштейн можно поворачивать вокруг колонки и спускать или поднимать на необходимую высоту. Подача электродвигателя с режущим диском в процессе резания осуществляется рукояткой. Установка режущего диска при работе в зависимости от профиля и размера материала выполняется рукоятками.

Маятниковая пила состоит из одностоечной чугунной станины, на которой смонтированы поворотный стол и кронштейн с качающейся подставкой электродвигателя. От подставки отходит хобот с режущим диском и рукояткой. Для разрезания металлический уголок, швеллер, трубу и другую заготовку укладывают на поворотном столе с опорой на специальные планки. Процесс разрезания пилой сводится к плавному опусканию хобота с вращающимся режущим диском на металл и последующей плавной подаче диска.

Режущие диски диаметром до 400—500 мм делают из целых листов инструментальной стали толщиной 1— 3,5 мм. В дисках больших размеров применяют вставные зубья из быстрорежущей стали. Заточка дисков производится на заточных станках.

Принцип действия пил трения основан на том, что режущий диск, вращающийся с большой скоростью, при соприкосновении с разрезаемым металлом нагревает его в месте реза до температуры плавления. Разогретые частицы легко отделяются вращающимся диском и выбрасываются наружу. Поверхность разреза получается ровной, чистой, но с наплывом по краям. Наплыв легко снимается зубилом. Стол пилы имеет зажимное приспособление для крепления металла. Режущий диск такой пилы изготовляется из низкоуглеродистой стали специального проката.

Листы, профильный металл и трубы нарезают также на ленточных пилах. Такой способ особенно эффективен при разрезании толстых листов со сложными или криволинейными очертаниями при последующей отделке вырезов на внутренних и наружных поверхностях.

Режущее полотно ленточной пилы представляет собой бесконечную стальную ленту шириной от б до 25 мм и толщиной от 0,6 до 1,4 мм с насеченными по кромке зубьями. Узкие ленты применяют для резки по криволинейным контурам с малыми радиусами закругления.

Наибольшее распространение для разрезания листов, труб и профилей из алюминиевых сплавов нашла ленточная пила ЛС-80.

Процесс резки листового металла на этой пиле сводится к подаче листа, уложенного на стол станка, под движущуюся на шкивах режущую ленту. Разрезание ведется по разметочным рискам. Ленточная пила должна иметь хорошее ограждение, перекрывающее всю ленту, за исключением той ее части, которая выполняет работу резания.

Механизированное резание осуществляется применением различных механических, электрических и пневматических ножовок и ножниц, дисковых пил и другого универсального или специального оборудования.

Ножовочные пилы (приводные ножовки) применяют для резания сортового и профильного металла. Ножовочная пила 872А, имеющая электрический и гидравлический приводы, предназначена для резки различных заготовок из сортового металла круглого и квадратного сечения. Точность обработки на таком станке ± 2 мм, класс шероховатости обработки — третий (Ra —.20; Rz — 80 мкм).

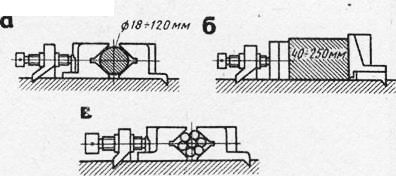

Установка тисков на столе пилы. На столе станка устанавливают тиски с V-образными губками для закрепления заготовок круглого сечения диаметром до 250 мм или нескольких заготовок меньшего диаметра. Тиски с плоскими губками служат для закрепления заготовок больших сечений — от 40 до 250 мм. Эти тиски являются поворотными, в них разрезаемый материал закрепляют под углом 45°.

Установка заготовок. Тиски устанавливают на столе пилы с таким расчетом, чтобы ось разрезаемой заготовки проходила посредине хода пильной рамы. При установке заготовки в тисках следят, чтобы заготовка лежала под прямым углом к ножовочному полотну.

Для разрезания заготовки под углом сначала Под заданным углом устанавливают тиски, затем укладывают в них и прочно закрепляют заготовки. Машинные ножовочные полотна изготовляются из стали марки Р6М5.

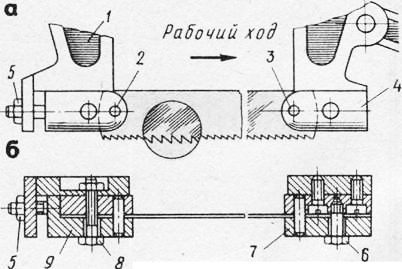

Установка ножовочного полотна. Полотно устанавливают одним концом на штифт неподвижно укрепленной планки пильной рамы так, чтобы зубья полотна были направлены в сторону рабочего хода. Другой конец полотна надевают на штифт 2 подвижной планки, затем оба конца полотна прижимают накладными планками к пильной раме болтами бив. Полотно натягивают, завинчивая гайки с некоторым усилием. Слабо натянутое полотно при резании сломается или сделает косой рез.

Ножовочную пилу налаживают для резки твердых металлов на 85, а для резки мягких металлов — 110 двойных ходов в минуту.

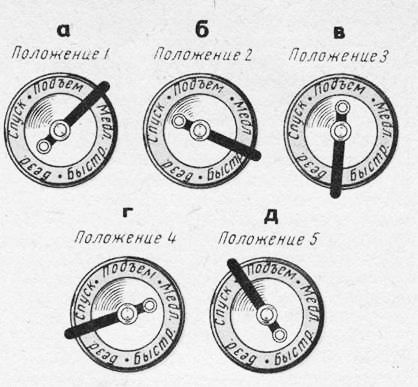

Гидропривод станка управляется поворотом рукоятки крана. При первом положении рукоятки крана «Бездействие» пильная рама получает возвратно-поступательное движение, при втором положении «Спуск» рукав с пильной рамой плавно опускается вниз, при третьем положении «Подъем» (рис. 130, в) рукав с пильной рамой плавно поднимается, при четвертом положении «Медленное действие» регулируется заданная подача врезания ножовочного полотна в металл при рабочем ходе.

При обратном ходе ножовочное полотно немного приподнимается над разрезаемым материалом. При пятом положении «Быстрое действие» (рис. 130, д) регулируется наибольшая подача врезания ножовочного полотна в металл при рабочем ходе.

Приступая к разрезанию металла на пиле рукоятку крана гидропровода устанавливают в положение «Спуск» и включают электродвигатель. После того как ножовочное полотно опустится к разрезаемому металлу, рукоятку крана переводят в положение «Медленное действие» для предварительного врезания. Затем рукоятку перемещают по направлению к положению «Быстрое действие» и устанавливают желаемую подачу резания.

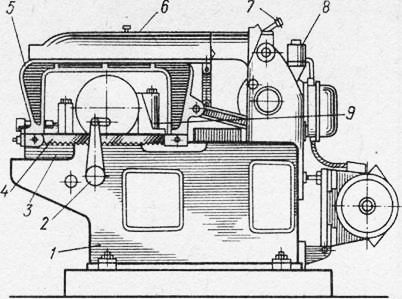

Рис. 1. Ножовочная пила: 1 — станина, 2 — упор, 3 — стол, 4 — ножовочное полотно, 5 — пильная рама, 6 — рукав (хобот), 7 — выключатель, 8 — кнопка (пуск — стоп), 9 — машинные тиски

Рис. 2. Способы закрепления металла в зажимных тисках: а — с V-образными губками для заготовок круглого сечения, б — с плоскими губками для заготовок больших сечений, в—для одновременного закрепления нескольких заготовок круглого сечения

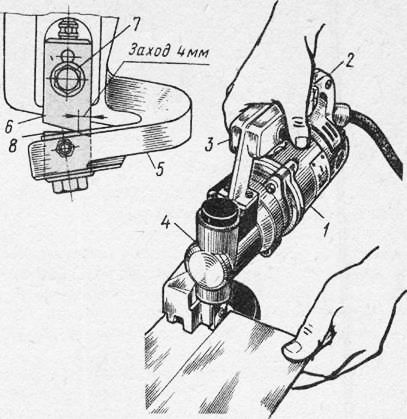

Дальнейшая работа станка происходит автоматически до окончательного разрезания заготовки. По окончании резки пильная рама автоматически переключает рукоятку крана в положение «Подъем», которое осуществляется до определенной высоты: выключатель, расположенный на рукаве, нажимает на кнопку «Стоп» и выключает электродвигатель. Ножницы ручные электрические С-424 вибрационного типа состоит из электродвигателя, редуктора с эксцентриком и рукоятки. Возвратно-поступательное движение от эксцентрика передается верхнему ножу, нижний нож укреплен на скобе. При резке электроножницы держат правой рукой, охватывая рукоятку всеми пальцами правой руки: указательный палец помещается на рычаге выключателя 3 с курком. Левой рукой лист подают между ножами, направляя под режущую кромку верхнего ножа точно по риске так, чтобы риска была видна.

После включения электроножницы направляют правой рукой по линии реза так, чтобы плоскости ножей имели некоторый наклон относительно плоскости разрезаемого металла. Электроножницами разрезают листовую сталь толщиной до 2,7 мм и другие листовые материалы. В зависимости от толщины разрезаемого металла и мощности электродвигателя производительность электроножниц достигает 3 — 6 м/мин. Они особенно удобны при резке по фигурному раскрою, так как позволяют резать по контуру с малым радиусом кривизны.

Величину зазора между ножами 6 и 8 устанавливают в зависимости от толщины разрезаемого металла по таблицам и проверяют щупом (при толщине 0,5 — 0,8 мм зазор 0,03 —0,048 мм, при толщине 1,0 —1,3 мм зазор 0,06 — 0,08 мм, при толщине 1,6 — 2,0 мм зазор 0,10 — 0,13 мм).

Рис. 5. Эскиз управления механизмом подач ножовочного станка: а — первое положение «Бездействие», б — второе положение «Спуск», в — третье положение «Подъем», г — четвертое положение «Медленное действие», д — пятое положение «Быстрое действие»

Пневматические нотницы предназначены для прямолинейной и криволинейной резки металла и приводятся в действие пневматическим роторным двигателем. Наибольшая толщина разрезаемого стального листа средней твердости 3 мм, наибольшая скорость резания 2,5 м/мин, число двойных ходов ножа в минуту 1600.

Пневматическая нотовка приводится в действие сжатым воздухом. Она состоит из преобразователя движения и роторного двигателя, пусковой кнопки, ножовочного полотна. Максимальная толщина разрезаемого металла 5 мм, наименьший радиус 50 мм, скорость резания 20 м/мин. Машина снабжена сменными зажимными патронами для закрепления напильников и ножовочных полотен различного размера.

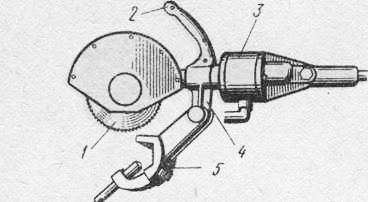

Дисковая пневматическая пила применяется для резки труб непосредственно на месте сборки трубопроводов. Пила имеет редуктор, червячное колесо которого смонтировано на одной оси со специальной дисковой.

Фрезой. Закрепляется труба специальным зажимом, который установлен на хвостовике. Зажим крепится шарнирно к рукоятке.

При использовании пневматической пилы на разрезаемых поверхностях труб не образуется наплывов и заусенцев.

Пневматическая пила допускает разрезание труб диаметром до 50 — 64 мм. Диаметр фрезы 190 — 220 мм, частота вращения фрезы 150-200 об/мин.

Резкой называют процесс разделения заготовки на части заданных размеров и формы. Резку применяют для получения заготовок заданных размеров и формы из сортового и листового проката, а также прорезей и отверстий в заготовках. Современные методы резки обеспечивают высокопроизводительную обработку заготовок практически любых размеров и из материалов с любыми физико-механическими свойствами.

Различают следующие технологические методы резки.

1. Распиливание ножовками, ленточными и дисковыми пилами. Используется для резки сортового проката.

2. Резка ножницами. Применяется для резки листового проката.

3. Резка на металлорежущих станках (токарных, фрезерных и др.).

4. Анодно-механическая, электроискровая и светолу-чевая (лазерная) резка. Эти методы применяют в тех случаях, когда другие методы не обеспечивают достаточной производительности и требуемого качества. Например, они используются для резки высокопрочных материалов по сложному и точному контуру и т. д.

5. Ацетиленокислородная резка. Ее используют для резки заготовок значительной толщины из углеродистой стали. Она не обеспечивает высокой точности, приводит к изменению структуры и химического состава материала в месте реза. Однако она широко распространена в условиях единичного производства благодаря своей простоте, высокой производительности и универсальности.

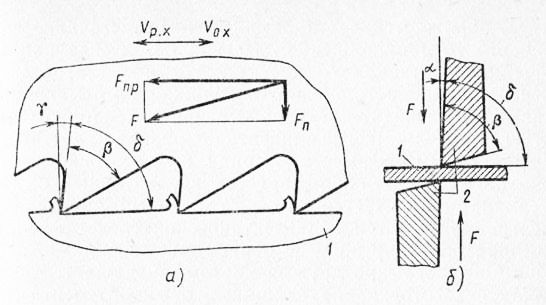

Рис. 1. Распиливание (а) и резка заготовок на ножницах (б): 1 — заготовка, 2 — ножи; у — передний угол, а — задний угол, Р — угол заострения, 8 — угол резания

Резка может производиться как вручную, так и механически.

Физическая сущность резки основана на различных способах разрушения материала заготовки в месте реза.

При распиливании и резке на металлорежущих станках сила F, приложенная к режущему клину, направлена под острым углом к обрабатываемой поверхности. Поэтому режущий клин срезает материал и превращает его в стружку. При резке на ножницах сила F, приложенная к режущему клину, перпендикулярна обрабатываемой поверхности. Поэтому инструмент разрезает материал без образования стружки.

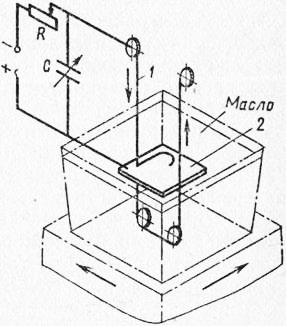

Электроискровая резка основана на электрической эрозии (разрушении) материала заготовки. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100—200 В. Когда напряжение на электродах (инструменте) и (заготовке) достигнет пробойного, между их ближайшими микровыступами происходит искровой разряд продолжительностью 20—200 мкс. Температура разряда достигает 10 000—12 000 °С. В месте разряда на заготовке мгновенно расплавляется и испаряется элементарный объем материала и образуется лунка. Удаленный материал в виде гранул остается в диэлектрической среде (масле), в которой проходит процесс обработки. Разрядами, следующими непрерывно друг за другом, разрушается весь материал заготовки, находящийся от инструмента на расстоянии 0,01—0,05 мм. Для продолжения процесса обработки электроды необходимо сблизить, что делается автоматически.

При ацетиленокислородной резке металл заготовки в месте реза сначала подогревают ацетиленокислород-ным пламенем до температуры его воспламенения в кислороде (для стали 1000—1200 °С). Затем в это место направляют струю кислорода и металл начинает гореть. При этом выделяется столько теплоты, что ее достаточно для поддержания непрерывного процесса резки.

Анодно-механическая резка основана на комбинированном разрушении материала заготовки — электрическом, химическом и механическом. Постоянный ток, проходящий в месте реза между заготовкой и инструментом, вызывает электрическую эрозию поверхности заготовки. Образующиеся расплавленные частицы материала выносятся из зоны обработки вращающимся инструментом — диском. Одновременно электролит, подаваемый в зону обработки, под действием электрического тока образует на поверхности заготовки пленки оксидов, которые удаляются тем же вращающимся инструментом.

Инструменты для резки. При распиливании в качестве режущих инструментов применяют ножовочные полотна (для ручной и механической ножовок), ленточные и дисковые пилы. Ножовочные полотна и ленточные пилы представляют собой тонкую ленту из быстрорежущей или легированной (Х6ВФ, В2Ф) стали с мелкими зубьями в виде клиньев на одной или двух сторонах. Ленточные пилы получают путем сгибания ленты в кольцо и спаивания ее концов высокотемпературным припоем. У дисковой пилы зубья расположены на периферии диска. Режущие зубья закаливают до твердости 61 — 64 HRQ . Для того, чтобы инструмент не заклинивал в узком пропиле, его зубья разводят.

При выборе инструмента для распиливания в первую очередь следует учитывать длину пропила и твердость обрабатываемого материала.

При длинных пропилах необходимо выбирать полотна с крупным шагом зубьев, а при обработке тонкостенных заготовок — с мелким. В резании должны одновременно участвовать не менее трех зубьев.

Чем выше твердость обрабатываемого материала, тем больше должен быть угол заострения. Образующаяся в этом случае стружка имеет форму запятой и плотно укладывается в небольшом пространстве. При обработке мягких материалов следует применять инструменты с большим пространством для стружки. Положительный передний угол повышает производительность, так как в этом случае зуб режет, а не скоблит материал заготовки.

Для обработки высокопрочных материалов применяют ножовочные полотна с синтетическими алмазами на рабочей поверхности.

Для резки листового материала применяют режущие инструменты в виде ножей, которые чаще всего выполняются съемными. Ножи бывают с прямолинейными, криволинейными и круглыми (роликовыми и дисковыми) режущими кромками.

При анодно-механической резке в качестве инструмента используют тонкие диски из мягкой стали. На электроискровом станке в качестве инструмента для вырезания применяют непрерывно перемещающуюся проволоку.

Оборудование и приспособления для резки. В условиях инструментального цеха небольшие заготовки режут ручной ножовкой. Ножовочное полотно крепят в рамке так, чтобы зубья были направлены от рукоятки.

Ручные рычажные ножницы предназначены для резки листового материала. В инструментальных цехах используют небольшие переносные ножницы. На них можно разрезать листовую сталь толщиной до 4 мм, алюминий и латунь — до 6 мм.

Ручные ножницы предназначены для резки листового материала, изготовления заготовок с криволинейным контуром, вырезания в заготовках отверстий сложного контура. Для прямолинейного реза применяют ножницы с прямыми широкими ножами. Если верхняя режущая кромка расположена справа относительно нижней, то ножницы называются правыми, а если слева — левыми. Для получения наружных криволинейных резов используют ручные ножницы с изогнутыми широкими ножами. Вырезание внутренних криволинейных контуров производят ножницами с узкими изогнутыми ножами.

Механическую резку листового материала выполняют ручными электроножницами, виброножницами, а также на роликовых, многодисковых и листовых ножницах.

Последовательность и приемы работ при резке. Резке предшествует разметка. Затем выбирают метод резки, оборудование и инструмент.

Большое значение для качественной обработки имеет правильное выполнение приемов резки. Расположение заготовки и инструмента при ручной резке должно быть таким, чтобы разметочная риска постоянно была доступна для наблюдения. При большой длине реза нажим на ножовку увеличивают, при малой — уменьшают. Так как зубья ножовки особенно легко ломаются в начале и в конце реза, в эти моменты нажим на нее должен быть минимальным.

Ручные ножницы при резке следует раскрывать на 2/3 длины режущих кромок. В этом случае они легко захватывают заготовку и хорошо режут. Плоскость резания всегда должна быть перпендикулярна разрезаемой поверхности заготовки. Перекос ведет к заеданию, смятию кромок и появлению заусенцев.

Большое значение имеет правильная регулировка инструмента. Так, при слабом натяжении ножовочного полотна в ручной ножовке рез получается косым. Большой зазор между ножами ведет к образованию заусенцев. Появление заусенцев при правильно отрегулированных ножах является сигналом об их затуплении.

Выполняя резку ручной ножовкой, следует стоять свободно и прямо, вполоборота к тискам.

Технологии механической резки металлов

В массовом и крупносерийном производстве резка металлов осуществляется на комбинированных и листовых ножницах с наклонным ножом. Резка металла в виде рулона или широкой полосы выполняется на одно- или многодисковых ножницах.

Перечисленные агрегаты высокопроизводительны, допускают автоматизацию процесса, характеризуются незначительным износом рабочего инструмента. Однако при малых партиях, а также в единичном производстве приоритет получают более простые и компактные устройства – механические пилы.

Обзор монтажной пилыКлассификация механических пил по металлу

Инструмент, под который проектируются отрезные станки, производится для трёх основных способов резки:

- Возвратно-поступательно перемещающимся инструментом – ленточные пилы.

- Вращающимся инструментом – дисковые пилы. Они, в свою очередь, подразделяются на цельнопильные отрезные диски, и оснастку с сегментными вставками, которые располагаются по образующей инструмента (так называемые пилы Геллера).

- Фрикционным (тепловым) способом.

Классификация часто производится и по виду оборудования. На производстве преимущественно используются стационарно устанавливаемые отрезные агрегаты, в то время как в быту чаще можно встретить бензопилу. Впрочем, её нельзя непосредственно применить для разделения металла, поскольку потребуется специальная насадка. Ассортимент таких насадок (а также возможность их установки на конкретную марку пилы) зависит от производителя ручного отрезного оборудования и мощности устройства.

Следует отметить, что ручная резка металла не допускает одновременную обработку нескольких заготовок, что объясняется соображениями техники безопасности.

Резка на механических ножовках

Ленточнопильные станки (или, иначе, механические ножовки) состоят из следующих узлов:

- Станины с опорной стойкой;

- Приводного электродвигателя;

- Клиноременной передачи;

- Кривошипно-шатунного механизма;

- Регулируемых упоров;

- Верхней направляющей;

- Пильной рамы со сменным ножовочным полотном;

- Системы охлаждения;

- Насоса для смазки;

- Узла фиксации заготовки.

Принцип действия механической ножовки заключается в следующем. При включении привода ножовка получает линейное перемещение от кривошипа со скоростью 150…250 мм/мин, которая зависит от параметров понижающей передачи. По мере углубления пропила ножовочная рама поворачивается на определённый угол, обеспечивая постоянный силовой контакт с поверхностью разделения.

По ходу резки инструмент нагревается, поэтому сверху на него непрерывно подаётся смазочно-охлаждающая жидкость (привод насоса производится от электродвигателя станка). По достижении предварительно установленной глубины хода ножовочная рама автоматически поднимается вверх и станок отключается.

Настольная маятниковая пила по металлу (дисковый механизм)

При высокой точности реза и сравнительно малых отходах (зависят от ширины ленты, которая обычно находится в пределах 0,6…1,0 мм), ленточные пилы имеют пониженную стойкость, которая не превышает 15…20 часов. Тем не менее, ввиду высокой скорости реза – до 250 м/мин, такие станки отличаются повышенной, в сравнении с дисковыми или фрикционными станками, производительностью, а потому активно используются в производстве.

Разделение металла дисковыми отрезными станками

В отличие от предыдущего метода, дисковые (или циркулярные) пилы производятся как в стационарном, так и в переносном исполнениях. При резке профильного металлопроката и труб они по производительности уступают ленточно-пильным станкам, зато превосходят их при разделении листовых заготовок.

Отрезной станок, оснащённый вращающимся рабочим инструментом, состоит из следующих узлов:

- Станины;

- Механизма зажима отрезаемой заготовки;

- Электродвигателя;

- Зубчатой (для агрегатов пониженной мощности и скорости реза) или клиноременной передачи;

- Рабочей головки, в которую устанавливается дисковый отрезной инструмент;

- Силовой головки, осуществляющей подачу дисковой пилы к поверхности разрезания;

- Системы смазки.

В целях безопасности зона обработки закрывается специальным кожухом. rentgirl.co.nz. В качестве рабочего инструмента таких станков используются преимущественно дисковые пилы с алмазными вставками, что обеспечивает достаточную стойкость инструмента, особенно при разделении сталей с повышенной механической твёрдостью.

По производительности дисковые пилы проигрывают ленточным, а создаваемый ими шум больше, чем у ленточно-пильных станков. Тем не менее, такие агрегаты имеют и свои преимущества, в частности, вариативность скорости вращения дискового отрезного инструмента, которая может быть задана в зависимости от вида разрезаемого материала. Кроме того, дисковыми инструментами можно выполнять угловые и фигурные резы.

Разделение металла с помощью фрикционных пил

Фрикционный диск

Фрикционный пильный инструмент по кинематике подобен дисковому – в этом случае рез выполняется также при помощи вращающегося пильного диска.

Однако механизм разделения металла здесь совершенно иной: если в первом случае выполняется чисто механическое разрезание металла, то во фрикционных станках разделение происходит вследствие оплавления металла в обрабатываемой зоне.

Фрикционное пильное оборудование по скорости вращения пильного диска намного превосходит остальные виды отрезных станков.

Сам фрикционный пильный диск не имеет сегментов или рабочих зубцов: его рабочая кромка выполняется гладкой, что, при нажиме, резко увеличивает трение. Металл нагреваясь, разупрочняется, и его сопротивление срезу резко падает. Фрикционные пилы изготавливаются из высококачественной инструментальной стали типа Р12, Р18, и имеют твёрдость не ниже 66..70 НRC.

Недостаток фрикционных отрезных агрегатов – высокий уровень шума и работе и необходимость в эффективной всасывающей системе, которая обеспечивает своевременное удаление частиц металла из зоны реза.

Ручная резка с применением бензопил

Бензопилу для непосредственной отрезки применить удаётся лишь при разделении особо тонколистовых заготовок. В остальных случаях потребуется насадка. Её основным элементом является подшипниковый узел, где размещается рабочий вал.

Бензорезы с насадками для резки металла

На одной его стороне устанавливается сам отрезной круг, а на другом – ведомый шкив, привод которого осуществляется от клинового ремня. Насадка снабжается оправкой, обеспечивающей точное направление. Насадка имеет также концевой паз для крепления в бензопиле, поэтому её подбирают строго по марке производителя основного оборудования.

Насадка выбирается в зависимости от следующих факторов:

- Мощности — «болгарка» мощностью менее 2 кВт отрезную насадку не потянет.

- Возможности её агрегатирования с определённой марки бензопилой.

- Соответствие допускаемых скоростей вращения – насадка должна иметь скорость вращения выше, чем скорость вращения вала устройства.

Установленная насадка опасна тем, что в некоторых случаях она провоцирует появление такого неприятного явления как обратный удар, при котором агрегат резко отбрасывается в сторону, противоположную прикладываемому усилию. Обратный удар в основном возникает по причине присутствия в разрезаемом металле деталей из более твёрдого материала, внезапного защемления диска или цепи, случайного касания диском другой части заготовки. Обратный удар сопровождается также ослаблением хватки оператора, что иногда становится причиной травмы.

Минимизировать удар можно для тех конструкций, которые оборудованы тормозом перемещения пильной ленты или диска.

Читайте также: