Резка металла на гильотине

Обновлено: 15.05.2024

Стоимость продольной резки:

| Длина, мм | ||||||||

|---|---|---|---|---|---|---|---|---|

| Толщина, мм | 100 | 200 | 500 | 1000 | 1500 | 2000 | 2500 | >3100 |

| 0,5 | 15руб. | 20руб. | 35руб. | 65руб. | 75руб. | 75руб. | 117руб. | 135руб. |

| 1 | 15руб. | 20руб. | 35руб. | 65руб. | 75руб. | 75руб. | 117руб. | 135руб. |

| 2 | 15руб. | 20руб. | 35руб. | 35руб. | 75руб. | 75руб. | 117руб. | 135руб. |

| 2,5 | 15руб. | 20руб. | 35руб. | 65руб. | 80руб. | 82руб. | 117руб. | 135руб. |

| 3 | 15руб. | 20руб. | 40руб. | 70руб. | 80руб. | 82руб. | 117руб. | 135руб. |

| 4 | 15руб. | 20руб. | 40руб. | 70руб. | 80руб. | 86руб. | 106руб. | 152руб. |

| 5 | 20руб. | 25руб. | 45руб. | 70руб. | 89руб. | 94руб. | 138руб. | 191руб. |

| 6 | 20руб. | 23руб. | 25руб. | 51руб. | 85руб. | 108руб. | 165руб. | 230руб. |

| 8 | 35руб. | 38руб. | 46руб. | 74руб. | 121руб. | 156руб. | 231руб. | 323руб. |

| 10 | 38руб. | 38руб. | 51руб. | 84руб. | 125руб. | 193руб. | 288руб. | 427руб. |

| 12 | 38руб. | 40руб. | 55руб. | 99руб. | 139руб. | 237руб. | 419руб. | 564руб. |

| 14 | 40руб. | 45руб. | 59руб. | 112руб. | 180руб. | 294руб. | 498руб. | 748руб. |

| 16 | 43руб. | 51руб. | 67руб. | 122руб. | 271руб. | 364руб. | 596руб. | 992руб. |

Примеры работ

Оборудование, на котором выполняется услуга

Ножницы Gasparini CO 3006

В своей работе мы используем современную итальянскую гильотину VIMERCATI 306 COST CUTTER. Управляющий блок позволяет устанавливать и контролировать положение заднего упора, величину зазора и угла наклона лезвий, задавать твердость раскраиваемого материала и управлять дополнительными опциями.

Особенности технологии и преимущества гильотинной рубки

Современные гильотинные станки оснащаются числовым программным управлением (ЧПУ), поэтому участие человека в процессе раскроя металла минимально. Они способны самостоятельно работать с предварительно введёнными в память типоразмерами листов и шаблонами готовых полуфабрикатов.

Технологический процесс профилирования металла прост:

- Лист помещается на специальный стол, оборудованный в нижней части станка.

- Фиксация конструкции осуществляется при помощи прижимной балки.

- Вертикально установленный нож гильотинного типа направленным движением сверху вниз разделяет металлический лист на части согласно предварительно нанесённой разметке.

- Кромка обрезанного гильотиной листа благодаря высокой скорости движения лезвия ножа получается ровной, без заусенцев и изгибов.

Для готовых деталей и металлической обрезки с разных сторон ножа оборудуются специальные приёмные лотки. Непрерывная рубка выполняется без температурного воздействия на поверхность металла, изменения физико-химических свойств и потери качества.

Услуги рубки металла гильотиной на заказ

На гильотинах из листового металла изготавливаются металлоконструкции и детали, используемые в машиностроении, судостроении, энергетике, автомобилестроении, авиастроении, ПГС.

На гидравлических аппаратах можно разрезать лист толщиной до 100 мм.

Стоимость заказа и сроки обсуждаются по звонку на номер 8 (800) 777-19-60.

Резка металла гильотиной

Для продольного или поперечного разделения листового металла на части используется технология рубки металла на гильотинных ножах. Иногда станок, выполняющий такие операции, называют гильотинными ножницами, так как в конструкции оборудования применяется два ножа, верхний и нижний.

Начало работы на гильотине

Принципиальное устройство гильотины по металлу максимально простое и состоит из станины, подвижной балки с траверсой, упоров, пресса, линейки для разметки заготовок, системы гидравлических либо пневматических цилиндров, или электротехнического навесного оборудования, если это электромеханическая гильотина.

Ручной станок оборудуется рычажным механизмом прижатия балки.

Необходимо провести следующие операции перед началом работы на гильотине:

До включения питания произвести внешний осмотр оборудования на предмет неисправности.

В случае обнаружения поломок вызвать мастера для их устранения.

Проверить уровень технических жидкостей, при необходимости долить или заменить масло на новое.

Произвести шприцевание шарнирных элементов станка.

Убрать с рабочего стола любые предметы, которые не будут участвовать в рубке.

Убедиться в том, что между ножами нет посторонних предметов.

Настройка оборудования

Если это станок с ЧПУ, правильная настройка оборудования занимает считанные секунды. Так, перед началом рубки металла на гильотинных ножницах оператор выставляет зазор между ножами, который должен быть выше плоскости заготовки минимум на два миллиметра. Далее регулируется точное расстояние до опоры с помощью ручной или гидравлической линейки, что позволяет создать контролируемую рубку листового металла заданной ширины. Угол атаки верхнего режущего ножа определяется из специальной таблицы и должен выставляться для резки соответствующей марки и толщины металла на гильотине.

Для обработки листового металла толщиной до полутора миллиметров можно применять ручные гильотины. Важно правильно настраивать расположение станка по горизонту на поверхности пола, который должен быть идеально ровным. При необходимости следует закрепить основание гильотины анкерными болтами. Если есть такая техническая возможность, настраивается ширина рубки листового металла от конца левого края заготовки. Для этого на лист опускается не весь нож целиком, а только несколько его секций, что позволяет вырезать сложные заготовки, расходуя меньшее количество отходов.

Важной частью настройки обработки листового металла на гильотинных ножницах является заточка верхнего ножа. О необходимости проведения заточки можно узнать по состоянию торцевой части среза. Образующийся на нижней кромке металла грат говорит о том, что пришло время точить ножи.

Техника безопасности

Рубка металла – это простой, но опасный вид производственной деятельности, поэтому помимо инструктирования по эксплуатации оператор гильотины обязан соблюдать элементарную технику безопасности согласно установленным нормам:

так, например, во время резки из рабочей зоны могут вылетать мелкие металлические частицы, поэтому правильно будет производить все операции в специальных очках;

следует работать в спецодежде с применением защитных рукавиц, работать в вязаных перчатках не рекомендуется;

перед работой необходимо проверить работу зажимов, иначе в случае их неисправности заготовка может сыграть и травмировать резчика;

не допускается нахождение в рабочей зоне посторонних людей, не участвующих в процессе рубки;

оператору станка запрещается самостоятельно снимать защитные ограждения, если это необходимо, нужно обратиться к мастеру цеха;

также запрещается производить какие-либо действия по обслуживанию станка, например, снятие ножей для заточки, на работающем оборудовании.

Правильно будет стоять перпендикулярно плоскости листа на некотором расстоянии от стола, это самое безопасное положение для рабочего. Наклоны вперёд, выпад рук для регулировки заготовки, попытки убрать посторонние предметы на включённом станке могут привести к производственной травме.

Заключение

Гильотинные ножницы – это популярный и относительно недорогой вид станкового оборудования, который позволяет без теплового воздействия вырезать заготовки нужного размера из листов толщиной от 0,2 до 20 и более миллиметров.

Важно! Полученный срез не требует последующей обработки и может иметь только один вид брака, если затупится верхний нож.

Правильная работа на станке подразумевает под собой знание резчиком принципиального устройства станка, умение определять неисправности, строгое соблюдение инструкции по эксплуатации и техники безопасности.

Соблюдая все предписанные правила работы на гильотине, можно достичь высокого объёма производства, минимизировать брак и снизить производственный травматизм до нуля.

Принцип работы и устройство гильотинных ножниц

Ни одно металлообрабатывающее производство, работающее с листовым прокатом (включая ремонтные мастерские), не может обойтись без заготовительного оборудования, к числу которого относится и гильотина по металлу. Такую технику называют ножницами гильотинного типа потому, что, с целью снижения усилия резки, подвижная часть инструмента имеет определённый угол наклона режущей кромки.

Это позволяет проводить резку с постепенным внедрением ножа в металл, что снижает технологическое усилие. Если такие операции эпизодичны, а исходные заготовки имеют небольшие размеры, то работа гильотинных ножниц может осуществляться и вручную.

Однако физическое усилие, которое может развить резчик, ограничивает разделку стального листа прочностью до 500 МПа (именно такое значение считается показателем выбора) и с размерами поперечного сечения не более 1,5×1500 мм. В противном случае удобство применения данных устройств резко снижается. Поэтому для работы гильотинных ножниц часто используют механический или гидравлический привод.

Общий вид приводных листовых ножниц с наклонным ножом

Классификация

Основные классификационные признаки:

По типу привода. Работа ручных агрегатов основана на эксцентриковом или рычажном приводе. При наличии управляющего двигателя агрегаты могут иметь гидравлический или электромеханический привод.

По конструкции силового узла. Возвратно-поступательное перемещение ножевой балки может осуществляться от кривошипно-шатунного механизма или от силового гидроцилиндра.

По наличию средств механизации подачи листа – с рольгангом или без него. Рольганг необходим оборудованию, которое действует либо в составе поточных раскройно-заготовительных комплексов, либо для ножниц, разрезающих лист толщиной от 4 мм и шириной более 2500 мм.

Гильотинные ножницы могут оснащаться системами ЧПУ или работать от ручной системы управления. Особенность оборудования без подающих устройств - педальное включение привода, поскольку руки рабочего должны удерживать листу. Рольганг позволяет использовать кнопочный пульт.

Основные элементы конструкции приводных листовых ножниц: 1 – Электродвигатель; 2 – Станина; 3 – Исполнительный механизм; 4 – Регулировочные монтажные шайбы; 5 – Направляющие линейки; 6 – Педаль управления; 7 – Стол с неподвижным ножом; 8 – Ножевая балка с подвижным ножом.

Принцип действия

Принцип работы гильотинных ножниц следующий:

- при включённом двигателе исполнительный механизм перемещения ножевой балки заблокирован тормозом (дисковым или ленточным). Материал укладывается по направляющим линейкам на стол и вводится в зазор между рабочей поверхностью стола и ножевой балкой, прижимаясь к заднему или переднему упорам;

- после фиксации листа в необходимом положении включается муфта, соединяя исполнительный механизм с электродвигателем;

- совершается движение ножевой балки, которая по завершении реза поднимается вверх. Момент подъёма балки регулируется при помощи командоаппарата, смонтированного на главном валу;

- отрезанная полоса скользит по наклонной поверхности заднего упора и падает в тележку или тару для нарезанных полос. При перемещении ножевой балки в крайнее верхнее положение пневматические муфты отключаются, а тормоза включаются;

- рабочий продвигает лист до касания с задним упором, после чего цикл резки можно повторить.

Все конструкции снабжаются откидной защитной решёткой, назначение которой – повысить безопасность работ.

Как избежать дефектов резки листового металла?

Наладка агрегатов является весьма ответственной операцией, поскольку от квалификации наладчика зависит состояние режущих кромок ножей, качество поверхности среза и коэффициент использования металла. Угол наклона подвижного инструмента обычно находится в диапазоне 1,5-5 0 (меньшие значения соответствуют тонким заготовкам). Но даже такие углы способствуют возникновению поперечного сдвигающего усилия, которое стремится вытолкнуть лист из зоны действия ножей. Для предотвращения этого все типоразмеры ножниц (даже с ручным приводом) оснащают узлами прижима.

Все основные факторы, определяющие качество реза, представлены на рисунке ниже. При заточке верхнего ножа с небольшим скосом (до 2-3 0 ) усилие реза снижается, но одновременно снижается и стойкость инструмента. Поэтому такой приём допускается тогда, когда ножи изготавливают из высокостойкой инструментальной стали, содержащей повышенный процент хрома (9ХС или Х12М). Ножи из обычной углеродистой стали, например, У8 или У10, рекомендуется устанавливать без скоса. Инструкция по работе позволяет использовать один и тот же изношенный нож ещё раз, для чего следует повернуть его в ножевой балке противоположной стороной.

При неточной наладке заднего упора Г параллельность отрезанных кромок снижается, поэтому не всегда удаётся обеспечить максимальный выход нарезанных полос из листа. Этому способствует также нерегулярная очистка рабочей поверхности заднего упора.

Оптимальное значение рабочего зазора Б между ножами устанавливается в зависимости от толщины разрезаемого металла и показателей, определяющих его пластические характеристики. Обычный диапазон зазоров составляет 2-3 % от толщины. Меньшие значения соответствуют менее пластичным материалам, поскольку при низкой твёрдости металл начинает втягиваться в зазор, образуя заусенец.

Для низкоуглеродистой стали принцип выбора зазора между режущими кромками следующий: 0,06 мм на каждый мм толщины листа до 10 мм и 0,04 мм на каждый мм – если толщина листа превышает 10 мм.

Рабочая поверхность неподвижного ножа Е должна быть перпендикулярной оси перемещения ножевой балки, а усилие прижима Ж – равномерным. Эти настройки либо выставляются на заводе-изготовителе, либо указываются в инструкции.

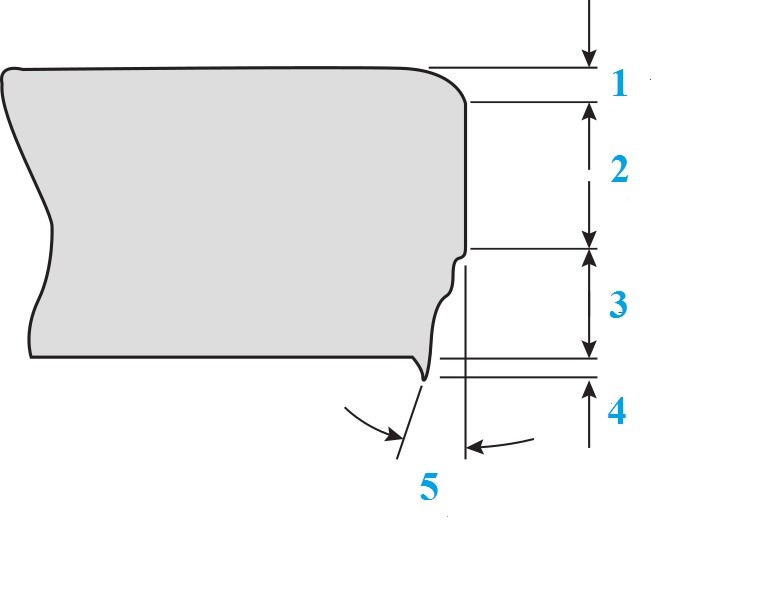

Устройство зоны реза: А – положение подвижного ножа; Б – зазор между подвижным и неподвижным ножами; В – угол скоса режущей кромки подвижного ножа; Г – задний упор; Д – угол зазора между направляющими и подвижным ножом (обычно не превышает 1,5 0 ); Е – неподвижный нож; Ж – гидравлический прижим листа к столу.

Основные дефекты поверхности среза:

скручивание полосы вдоль её длины. Возникает, если ширина полосы менее 10 мм, при высокой скорости резки или при увеличенном, против рекомендуемого, угле В;

изгиб листа в плоскости реза. Часто наблюдается для холоднокатаного материала, в котором остаются остаточные напряжения. Чтобы избежать такого дефекта, достаточно уменьшить угол Д и использовать резку листа вдоль направления прокатки;

искривление листа по краям полосы. Наблюдается при плохо отрегулированном заднем упоре или при недостаточно плотном прижиме к нему отрезанной поверхности металла;

дефекты кромки. Чаще всего происходят из-за затупления ножей, если их твёрдость недостаточна (менее 60-62 HRC).

На поверхности реза стальных заготовок с пределом прочности до 450-500 МПа, наблюдаются зоны раздела, показанные ниже.

Зоны поверхности среза: 1 – верхняя утяжина; 2 – зона среза; 3 – зона скалывания; 4 – нижняя утяжина; 5 – заусенец.

Верхняя утяжина 1 образуется в момент, когда давление на ножевой балке превышает предел текучести металла, но не достигает значений его прочности. Уменьшить протяжённость этой зоны можно путём повышения скорости резки, что возможно лишь для агрегатов с ручным приводом.

Высота зоны среза 2 определяется пластичностью металла и остротой режущей кромки ножей. Чем она больше, тем выше качество резки.

Зона скалывания возникает в момент хрупкого разрушения, её протяжённость выше для менее пластичных материалов. Более удачного перераспределения длины зон 2 и 3 можно добиться, если устанавливать зазор между ножами на минимально рекомендуемом уровне, как предписывает руководство.

Нижняя утяжина 4 образуется при затуплении нижнего ножа. Чаще встречается у металлов с повышенной пластичностью. Соответственно появление заусенца 5 связано в превышением значений допустимого зазора между ножами. Эти параметры более сказываются на последующих операциях штамповки листового металла, особенно, если надо работать в автоматическом режиме.

Для ножниц, действующих в составе автоматизированных линий, рекомендуется применять автоматизированные столы и рольганги.

Механический рольганг для подачи листового металла в зону резки.

Выводы

Выбор типоразмера листовых ножниц следует проводить с учётом:

прочностных и пластических характеристик разрезаемого материала;

Наладку и техническое обслуживание ведут при соблюдении всех требований производителей. Обилие на отечественном рынке китайских моделей ножниц указывает на приемлемость цены.

Гильотина для рубки металла

Оборудование Для Резки Метала

В промышленных целях зачастую применяется не резка металла, а его рубка.

Современная гильотина для рубки металла позволяет обеспечить высокую скорость выполнения работ и достаточно высокое качество кромок разрезанных поверхностей.

Технология рубки

Рубка металла на гильотине несложный с технической точки зрения процесс, а оборудование, применяемое для этой цели, отличается простой конструкцией и надежностью.

Сама процедура рубки выглядит следующим образом:

- Заготовка подается на рабочий стол оборудования и фиксируется на ней. Неподвижность металла позволяет обеспечить высокое качество реза.

- Основным режущим органом установки является стальной нож, заточенный под оптимальным для работы с металлом углом (обычно 86-89 градусов). Главная особенность этого узла — существенная масса, позволяющая создать необходимое для резки усилие.

- Массивный нож опускается с рабочей высоты, при этом для создания дополнительного усилия, способного упростить резку металла, применяются электромеханические или гидравлические приводы. Существует и ручная гильотина для рубки металла, на этой установки необходимое усилие создается в основном за счет кинетической энергии падающего ножа.

В результате воздействия режущего инструмента и происходит рассечение металлической заготовки.

Основные преимущества рубки металла гильотиной

Простая конструкция станка и минимальные энергозатраты позволили обеспечить минимальную себестоимость работ, которой и отличается рубка листового металла гильотиной.

Кроме того данная технология имеет и ряд других преимуществ:

- Возможность обработки листового металла, толщина которого составляет 15-20 мм (в зависимости от параметров рабочего ножа), арматуры, квадрата, прутка диаметром до 16-18 мм. Кроме того, резке можно подвергать и изделия из проката (швеллер, уголок и другое).

- Применение гильотинных ножниц обеспечивает высокое качество кромки разрезаемого металла. В результате получают ровный прямолинейный рез без заусениц и других дефектов. Последующая зачистка кромки не требуется, при этом угол реза составляет 90 градусов, что немаловажно для последующей сварки отдельных элементов.

- Рубка металла на подобном оборудовании является практически безотходной технологией, потерь материала в виде стружки или расплава не существует. Кроме прямой экономии данное свойство избавляет и от необходимости переплавки или утилизации отходов, что характерно для других способов резки.

- При высокой скорости выполнения обеспечивается высокая точность установленных параметров резки, погрешность даже устаревшего оборудования не превышает 1-2 мм.

Чтобы быть объективным, стоит упомянуть и о существующих недостатках технологии:

- Возможно выполнение только прямолинейного реза, криволинейная конфигурация для данного типа оборудования не достигаема. Это связано с тем, что для любой сложной конфигурации потребовался бы нож соответствующей формы, что делает применение данной технологии экономически нецелесообразным, цена рубки металла гильотиной при таких параметрах возросла бы существенно.

- Помимо ограничения по толщине материала, существует и определенный перечень металлов, выполнить рубку которых невозможно технически. К ним относят сплавы, содержащие значительную долю титана, хрома, кремния и некоторых других химических компонентов сталей.

- Основная сфера применения данной технологии заключается все-таки в резке изделий из стандартного проката.

Виды гильотин для резки металла

Основное различие заключается в типе применяемого привода:

Гильотины с электромеханическим приводом могут иметь различную конструкцию. Наиболее часто можно встретить устройства с кривошипным механизмом, оснащенным храповой электромагнитной муфтой. Отсутствие редукционных узлов позволяет эксплуатировать оборудование в условиях отрицательных температур.

Второй наиболее распространенный вариант — гильотина редукторного типа. Такое оборудование отличается пониженным уровнем производственного шума, основным узлом является червячный механизм.

Гильотина гидравлическая для рубки металла считается более современным вариантом оборудования. Применение высоконапорного гидравлического привода позволяет обеспечить высокие эксплуатационные характеристики, в том числе и максимально допустимую толщину разрезаемого металла, при небольшой массе рабочего ножа.

Самый простой тип оборудования представлен установками с ручным приводом, которые могут быть собраны даже самостоятельно. Но стоит отметить тот факт, что возможности самодельного оборудования в основном позволяют рубку тонколистового металла или арматуры (прута, квадрата) небольшого сечения. Хотя такая установка, в большинстве случаев, обладает высокой мобильностью (ее можно установить на любой строительной площадке), а также низкой себестоимостью выполнения работ.

Прежде, чем купить гильотину для рубки металла, определите предполагаемые условия ее эксплуатации. Именно, от возможностей установки, от допустимой толщины рубки, от требуемой производительности и будет зависеть окончательная стоимость оборудования.

В некоторых случаях вполне достаточно самых простых приспособлений, а производство в серийном масштабе сможет обеспечить только высокопроизводительная установка с автоматизированным управлением.

Читайте также: