Резка металла на гильотинных ножницах

Обновлено: 04.10.2024

Резка листового металлопроката на гильотине наиболее выгодная с по экономии затрат времени и денежных средств. Этот способ снижает уровень получающихся отходов металла, а производительность существенно вырастает, а значит и, повышается рентабельность всего производства.

Гильотина

Полное наименование этого оборудование – гильотинные ножницы. В зависимости от типа привода гильотины бывают:

- с пневмоприводом – от сжатого воздуха;

- механические;

- гидравлические;

- электромеханические.

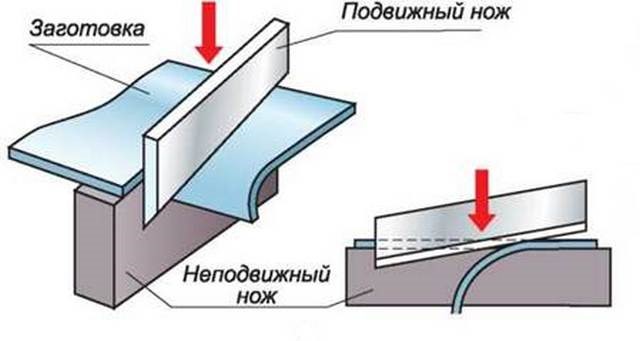

Сам процесс рубки листового металлопроката на гильотине выглядит как оказываемое механическое воздействие высокого давления на заготовку ножами гильотинных ножниц.

Важная информация!

Технологически процесс резания состоит из двух операций: рез и последующее ломание металла.

На выходе получается ровный край реза с минимальным количеством отходов – в среднем не более 10%.

Если ножи гильотинных ножниц затупились или же оборудование не настроено, не выставлен необходимый зазор между ножами, то после рубки на кромке листа образуется грат и заусеницы. Наличие таких образований приравнивается к браку, к тому же, они небезопасны для работников, так как могут быть причиной травм.

Плюсы резки металла на гильотинных ножницах

Промышленные предприятия и мастерские, не использующие в своем технологическом процессе гильотинные ножницы, несут необязательные финансовые затраты. Некоторые плюсы резки металлопроката на гильотине:

- низкая энергоемкость процесса;

- минимальное количество получаемых отходов, быстрая самоокупаемость оборудования, низкая себестоимость услуг по резке;

- заготовка сразу после резки готова к дальнейшему применению;

- минимальные транспортные затраты.

Равномерное и постепенное давление, оказываемое ножами на металлический лист и, в результате, экономия за счет снижения затрат на усилие резки. Если имеется дополнительный пресс, возможна одновременная резка нескольких заготовок пачками.

Гидравлические гильотинные ножницы

Такой тип ножниц работает от гидравлического привода, выпускается не серийно, а единичными машинами из-за больших габаритных размеров (гидравлическая станция).

На таком типе ножниц возможна рубка любого количества заготовок (единичные и серийные партии). Толщина металлопроката – до 20 мм, а длина до 6м. Главным плюсом таких ножниц является их высокая производительность.

В зависимости от модели, ножи в гидравлической гильотине могут двигаться по двум траектории: прямая и дугообразная. Регулировка ножей производится тремя способами:

- ручная;

- полуавтоматическая;

- автоматическая.

При работе гильотинных ножниц с гидравлическим приводом практически отсутствует шум.

Электромеханические гильотинные ножницы

Максимальное количество резов в минуту у такого оборудования – 60. Работающие гильотинные ножницы создают больше шума, чем с гидроприводом. Наиболее востребованы при таком производстве, когда требуется рубка толстых листов металла и производительность, а учитывая небольшие габаритные размеры ножниц, они рекомендуются к применению в частных мастерских.

Суть электромеханического привода: от электродвигателя с помощью вала отбора мощности, усилие передается через кривошипно-шатунный механизм на ножи, перемещая их в вертикальной плоскости.

Применение систем ЧПУ позволяет на этом оборудовании получать более точные размеры заготовок.

Пневматические гильотинные ножницы

Пневматический привод работает на сжатом воздухе и позволяет оборудованию работать с более высокой производительностью, чем с гидроприводом. Сжатый воздух подается по трубопроводам (магистралям). Гильотины с пневмоприводом востребованы на производстве с большой серийностью.

Такие гидравлические ножницы не пригодны для небольших мастерских, только для крупносерийного производства.

Ручные гильотинные ножницы

Наиболее распространенный вид оборудования для мелкосерийного производства или мастерской. Рубка металла осуществляется с помощью двух ножей, один из которых (нижний) чаще неподвижный.

Верхний нож осуществляет перемещении в вертикальной плоскости вниз с прокручиванием вокруг своей оси. Механизмы управления и привода ручные либо ножные. В некоторых моделях ножниц приводы совмещены и используется любой по желанию. Монтаж оборудования нужно производить на подготовленной площадке, в строго горизонтальной плоскости – это влияет на качество и точность рубки.

В перечне оборудования для механической обработки металлопроката, гильотинные ножницы занимают первое место, потому что влияют на производительность предприятия и качество выпускаемой продукции. Гильотинные ножницы широко применяются как в промышленном производстве, так и в мелкосерийных мастерских.

Минимальное количество отходов – залог быстрой окупаемости оборудования. Массивные и мощные гидравлические гильотины применяют на промышленных предприятиях, а небольшие, механические в мастерских.

Принцип работы и устройство гильотинных ножниц

Ни одно металлообрабатывающее производство, работающее с листовым прокатом (включая ремонтные мастерские), не может обойтись без заготовительного оборудования, к числу которого относится и гильотина по металлу. Такую технику называют ножницами гильотинного типа потому, что, с целью снижения усилия резки, подвижная часть инструмента имеет определённый угол наклона режущей кромки.

Это позволяет проводить резку с постепенным внедрением ножа в металл, что снижает технологическое усилие. Если такие операции эпизодичны, а исходные заготовки имеют небольшие размеры, то работа гильотинных ножниц может осуществляться и вручную.

Однако физическое усилие, которое может развить резчик, ограничивает разделку стального листа прочностью до 500 МПа (именно такое значение считается показателем выбора) и с размерами поперечного сечения не более 1,5×1500 мм. В противном случае удобство применения данных устройств резко снижается. Поэтому для работы гильотинных ножниц часто используют механический или гидравлический привод.

Общий вид приводных листовых ножниц с наклонным ножом

Классификация

Основные классификационные признаки:

По типу привода. Работа ручных агрегатов основана на эксцентриковом или рычажном приводе. При наличии управляющего двигателя агрегаты могут иметь гидравлический или электромеханический привод.

По конструкции силового узла. Возвратно-поступательное перемещение ножевой балки может осуществляться от кривошипно-шатунного механизма или от силового гидроцилиндра.

По наличию средств механизации подачи листа – с рольгангом или без него. Рольганг необходим оборудованию, которое действует либо в составе поточных раскройно-заготовительных комплексов, либо для ножниц, разрезающих лист толщиной от 4 мм и шириной более 2500 мм.

Гильотинные ножницы могут оснащаться системами ЧПУ или работать от ручной системы управления. Особенность оборудования без подающих устройств - педальное включение привода, поскольку руки рабочего должны удерживать листу. Рольганг позволяет использовать кнопочный пульт.

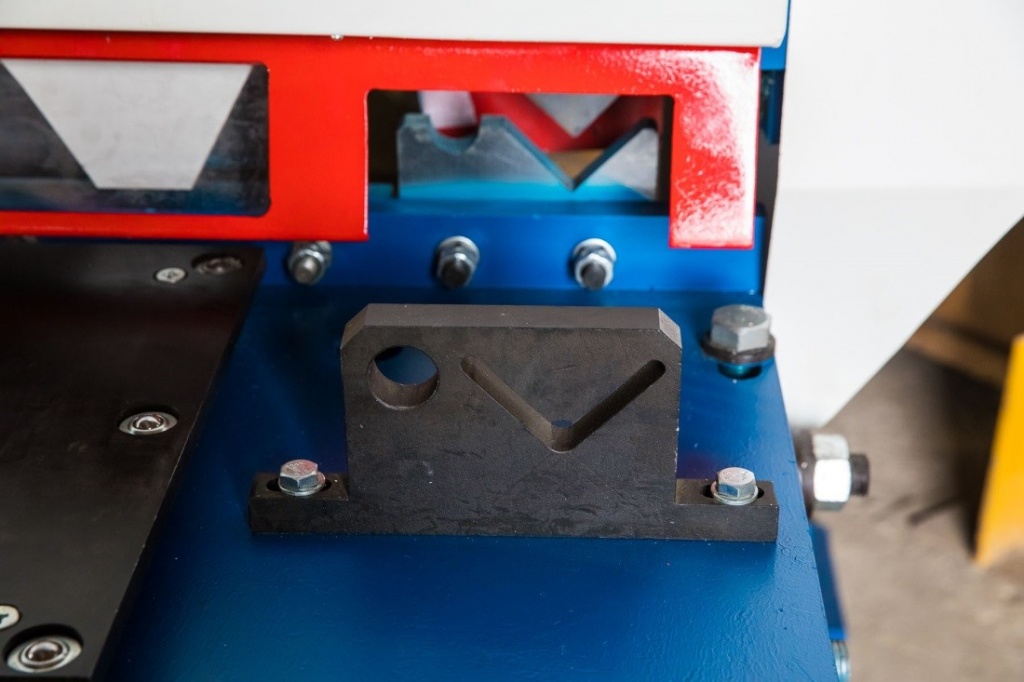

Основные элементы конструкции приводных листовых ножниц: 1 – Электродвигатель; 2 – Станина; 3 – Исполнительный механизм; 4 – Регулировочные монтажные шайбы; 5 – Направляющие линейки; 6 – Педаль управления; 7 – Стол с неподвижным ножом; 8 – Ножевая балка с подвижным ножом.

Принцип действия

Принцип работы гильотинных ножниц следующий:

- при включённом двигателе исполнительный механизм перемещения ножевой балки заблокирован тормозом (дисковым или ленточным). Материал укладывается по направляющим линейкам на стол и вводится в зазор между рабочей поверхностью стола и ножевой балкой, прижимаясь к заднему или переднему упорам;

- после фиксации листа в необходимом положении включается муфта, соединяя исполнительный механизм с электродвигателем;

- совершается движение ножевой балки, которая по завершении реза поднимается вверх. Момент подъёма балки регулируется при помощи командоаппарата, смонтированного на главном валу;

- отрезанная полоса скользит по наклонной поверхности заднего упора и падает в тележку или тару для нарезанных полос. При перемещении ножевой балки в крайнее верхнее положение пневматические муфты отключаются, а тормоза включаются;

- рабочий продвигает лист до касания с задним упором, после чего цикл резки можно повторить.

Все конструкции снабжаются откидной защитной решёткой, назначение которой – повысить безопасность работ.

Как избежать дефектов резки листового металла?

Наладка агрегатов является весьма ответственной операцией, поскольку от квалификации наладчика зависит состояние режущих кромок ножей, качество поверхности среза и коэффициент использования металла. Угол наклона подвижного инструмента обычно находится в диапазоне 1,5-5 0 (меньшие значения соответствуют тонким заготовкам). Но даже такие углы способствуют возникновению поперечного сдвигающего усилия, которое стремится вытолкнуть лист из зоны действия ножей. Для предотвращения этого все типоразмеры ножниц (даже с ручным приводом) оснащают узлами прижима.

Все основные факторы, определяющие качество реза, представлены на рисунке ниже. При заточке верхнего ножа с небольшим скосом (до 2-3 0 ) усилие реза снижается, но одновременно снижается и стойкость инструмента. Поэтому такой приём допускается тогда, когда ножи изготавливают из высокостойкой инструментальной стали, содержащей повышенный процент хрома (9ХС или Х12М). Ножи из обычной углеродистой стали, например, У8 или У10, рекомендуется устанавливать без скоса. Инструкция по работе позволяет использовать один и тот же изношенный нож ещё раз, для чего следует повернуть его в ножевой балке противоположной стороной.

При неточной наладке заднего упора Г параллельность отрезанных кромок снижается, поэтому не всегда удаётся обеспечить максимальный выход нарезанных полос из листа. Этому способствует также нерегулярная очистка рабочей поверхности заднего упора.

Оптимальное значение рабочего зазора Б между ножами устанавливается в зависимости от толщины разрезаемого металла и показателей, определяющих его пластические характеристики. Обычный диапазон зазоров составляет 2-3 % от толщины. Меньшие значения соответствуют менее пластичным материалам, поскольку при низкой твёрдости металл начинает втягиваться в зазор, образуя заусенец.

Для низкоуглеродистой стали принцип выбора зазора между режущими кромками следующий: 0,06 мм на каждый мм толщины листа до 10 мм и 0,04 мм на каждый мм – если толщина листа превышает 10 мм.

Рабочая поверхность неподвижного ножа Е должна быть перпендикулярной оси перемещения ножевой балки, а усилие прижима Ж – равномерным. Эти настройки либо выставляются на заводе-изготовителе, либо указываются в инструкции.

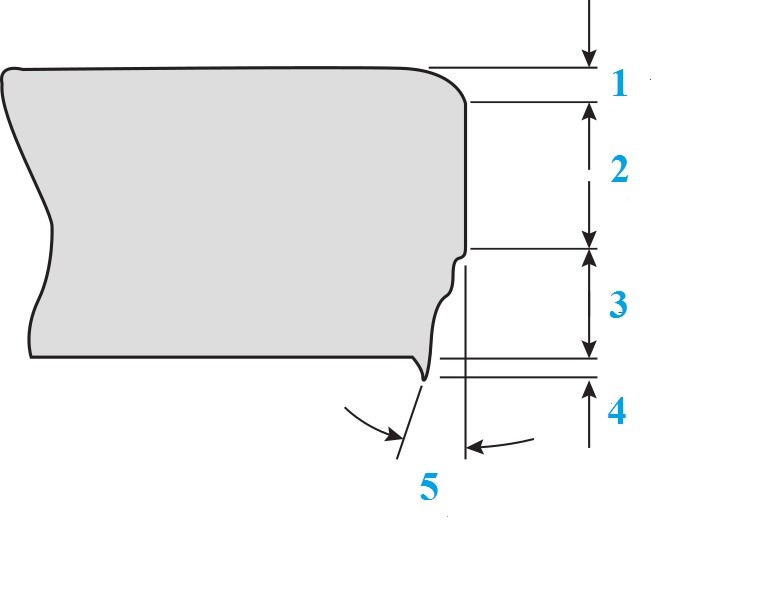

Устройство зоны реза: А – положение подвижного ножа; Б – зазор между подвижным и неподвижным ножами; В – угол скоса режущей кромки подвижного ножа; Г – задний упор; Д – угол зазора между направляющими и подвижным ножом (обычно не превышает 1,5 0 ); Е – неподвижный нож; Ж – гидравлический прижим листа к столу.

Основные дефекты поверхности среза:

скручивание полосы вдоль её длины. Возникает, если ширина полосы менее 10 мм, при высокой скорости резки или при увеличенном, против рекомендуемого, угле В;

изгиб листа в плоскости реза. Часто наблюдается для холоднокатаного материала, в котором остаются остаточные напряжения. Чтобы избежать такого дефекта, достаточно уменьшить угол Д и использовать резку листа вдоль направления прокатки;

искривление листа по краям полосы. Наблюдается при плохо отрегулированном заднем упоре или при недостаточно плотном прижиме к нему отрезанной поверхности металла;

дефекты кромки. Чаще всего происходят из-за затупления ножей, если их твёрдость недостаточна (менее 60-62 HRC).

На поверхности реза стальных заготовок с пределом прочности до 450-500 МПа, наблюдаются зоны раздела, показанные ниже.

Зоны поверхности среза: 1 – верхняя утяжина; 2 – зона среза; 3 – зона скалывания; 4 – нижняя утяжина; 5 – заусенец.

Верхняя утяжина 1 образуется в момент, когда давление на ножевой балке превышает предел текучести металла, но не достигает значений его прочности. Уменьшить протяжённость этой зоны можно путём повышения скорости резки, что возможно лишь для агрегатов с ручным приводом.

Высота зоны среза 2 определяется пластичностью металла и остротой режущей кромки ножей. Чем она больше, тем выше качество резки.

Зона скалывания возникает в момент хрупкого разрушения, её протяжённость выше для менее пластичных материалов. Более удачного перераспределения длины зон 2 и 3 можно добиться, если устанавливать зазор между ножами на минимально рекомендуемом уровне, как предписывает руководство.

Нижняя утяжина 4 образуется при затуплении нижнего ножа. Чаще встречается у металлов с повышенной пластичностью. Соответственно появление заусенца 5 связано в превышением значений допустимого зазора между ножами. Эти параметры более сказываются на последующих операциях штамповки листового металла, особенно, если надо работать в автоматическом режиме.

Для ножниц, действующих в составе автоматизированных линий, рекомендуется применять автоматизированные столы и рольганги.

Механический рольганг для подачи листового металла в зону резки.

Выводы

Выбор типоразмера листовых ножниц следует проводить с учётом:

прочностных и пластических характеристик разрезаемого материала;

Наладку и техническое обслуживание ведут при соблюдении всех требований производителей. Обилие на отечественном рынке китайских моделей ножниц указывает на приемлемость цены.

Техника безопасности при работе на гильотине, эксплуатация

Гильотинные ножницы - это станок для выполнения операций порезке (рубке) листового и профильного металлопроката. Работа гильотины представляет особую опасность для оператора станка. Падающий нож рассекает металл толщиной до 20 мм и более. Во избежание несчастных случаев от работника требуется соблюдать требования правил техники безопасности во время эксплуатации гильотины.

Техника безопасности и охрана труда

Это целый ряд мероприятий, разработанных и направленных на обеспечение здоровья операторов гильотинных ножниц. Они обязательно должны быть согласованы с Трудовым Кодексом, где оговорены все нормативно-правовые требования к условиям труда.

Внимание. Руководство по эксплуатации гильотины не должна противоречить установленным правилам по технике безопасности. Также пункты инструкции ни в коем случае не могут противоречить требованиям охраны труда. Контроль за их выполнением возлагается руководством предприятия на начальника отдела или инженера по технике безопасности.

На предприятиях, где производится рубка листового металла, работа на гильотинах регламентируются нормативным документом СТО 43.99.50-020-2011 «Инструкция по охране труда при резке металла на ножницах». На её основе работники отделов ТБ и охране труда вырабатывают свои дополнения, учитывающую специфику станочного парка и не меняющие суть основных положений, представленных ниже.

Требования по охране труда

Они составляют следующие мероприятия:

К работе на гильотинах допускается персонал, достигший совершеннолетия (18 лет).

Абитуриенты проходят медицинскую комиссию, прослушивают курс обучения со сдачей экзамена квалификационной комиссии. Резчик получает удостоверение, дающее право на работу.

Перед первым выходом на рабочую смену оператор получает инструктаж по охране труда и ТБ. В случае изменения условий производственного процесса работник получает дополнительно целевой инструктаж.

Местный регламент устанавливает количество и длительность кратковременных пауз, и место отдыха в течение смены.

Оператор станка должен быть обеспечен предприятием спецодеждой, спецобувью, защитными очками и другими средствами индивидуальной защиты. Разрешается пользоваться х/б перчатками с ПВХ напылением, рукавицы надевать запрещено.

Персонал должен соблюдать правила пожарной безопасности, знать местонахождение средств тушения открытого огня (щит с инструментами, огнетушители ) и уметь с ними обращаться.

Работники должны уметь оказывать доврачебную первую помощь пострадавшим от несчастного случая.

Требования техники безопасности

Правилами ТБ при работе на гильотинных ножницах требуется соблюдать нижеследующие пункты:

Подготовка

Подготовительные мероприятия состоят в следующем:

одежду и головной убор приводят в порядок, убирая свисающие детали;

регулируют освещение рабочей зоны;

производят уборку территории вокруг станка;

убирают мусор, удаляют масляные и другие жирные пятна;

подготавливают инвентарные места для укладки металлических листов и нарезанных заготовок;

визуально проверяют состояние силовой проводки и частей оборудования под напряжением;

контролируют цельность проводника заземления;

проверяют надёжность крепления ограждений подвижных частей оборудования.

Рабочий процесс

Во время работы требуется соблюдать следующее:

выполнение всех технологических операций таких, как транспортировка, укладка, подача листов металла к ножницам, сбор, сортировка и удаление обрезков, следует производить только в хлопчатобумажных перчатках с полимерным напылением;

исходный материал, подлежащий резке, укладывают на специальной платформе ровными стопками;

обрезки не должны рассыпаться по полу, а падать в специальный поддон;

при выходе готовой продукции с загибами и заусенцами производят настройку зазора между ножами, который должен быть не более 0,05 толщины заготовок;

нельзя вводить руки в зону реза, не убедившись в отключении станка;

не допускается производить резку листов толщиной большей, чем это предусмотрено инструкцией по эксплуатации гильотинных ножниц;

не разрешается изменять положение упоров, предохранительной линейки, ограждений ножей и прижимов, предусмотренных заводом-изготовителем;

на механической гильотине резчик одной рукой удерживает прижимную линейку, а другой отпускает нож, который падает на заготовку под собственным весом.

По окончании смены

По окончании работы на гильотине производят следующие действия:

станок отключают от электросети, закрывая на замок выключатель;

очищают рабочий стол, ножи, подвижные детали от стружки, окалины и масла;

приводят в порядок рабочее место;

очищают от мусора рабочую зону вокруг станка;

оборудование передают сменщику.

Заключение

Соблюдение правил техники безопасности, выполнение требований по охране труда обеспечивают сохранение здоровья оператора гильотинных ножниц. Правильная настройка станка и регулировка его рабочих органов способствует повышению производительности труда.

Гильотина для рубки металла: ручная, гидравлическая, электромеханическая, пневматическая

Резка металлоизделий на гильотине – это прямолинейный метод раскроя стального листового металлопроката на рулоны, полосы и заготовки прямоугольной, квадратной формы.

Отходов при резке гильотиной практически нет (может оставаться незначительное количество мелкой стружки на ножах). Точность реза — 0,05-0,1 мм. Скорость работы — более 10 заготовок в 60 секунд (зависит от вида оборудования).

Путать такие технологии металлообработки, как рубка и резка, не стоит, ведь они имеют существенные отличия.

Рубка и резка металла

Стальные заготовки разрубаются путем ударного воздействия зубила (острого резца), которое расположено под небольшим углом или строго перпендикулярно по отношению к металлопрокату. Наклон рабочего инструмента контролируется мастером, так как представленный метод осуществляется вручную.

Ручной способ рубки знаком людям, работающим на производстве, частным мастерам, автовладельцам. Он применим в тех случаях, когда необходимо:

- подогнать заготовку под нужный размер;

- обработать кромки металлоизделия;

- выровнять плоскую поверхность;

- удалить образовавшиеся заусенцы;

- сформировать кромки для дальнейшей сварки металлопроката;

- отделить появившиеся окалины;

- пробить отверстие в заготовке;

- обрубить головки крепежных элементов (например, болтов).

Зубило имеет заточенный наконечник. Он позволяет разрубать металл, сделать в заготовке канавки, углубления, отверстия.

Изготавливается он из инструментальных сплавов или твердосплавных конструкционных пластин. Внешне выглядит как стальной брусок, на одной стороне которого есть режущая кромка. В зависимости от назначения различается по форме, ширине рабочей части и углу заточки.

Традиционно используются инструменты шириной 2-2,5 см. Режущая кромка бывает плоской или слегка закругленной. При работе со стальным сырьем острая часть зубила со временем тупится. Заточка режущего элемента выполняется с учетом необходимого угла. Для работы:

- с бронзой и чугуном соблюдается параметр в 70 градусов;

- обыкновенной сталью — в 60 градусов;

- медью и латунью — в 45 градусов.

Аналогом зубила является крейцмейсель. Обычно его режущая часть не превышает 1 см, форма рабочей поверхности имеет каплевидную форму. Чаще используется для создания канавок и пазов на поверхности металлоизделия, в то время как зубило используется больше для сквозного прорубания проката.

При ручной рубке в качестве дополнительного инструмента выступает молоток. Для работы выбирается стандартный слесарный инструмент массой 0,4-0,8 кг и длиной ручки от 35 до 45 см.

Процесс рубки металла при помощи зубила состоит из следующих этапов:

- заготовка укладывается на ровную и прочную поверхность или наковальню (чаще она зажимается в тисках);

- делается линия разметки;

- вертикально на место обрубания ставится зубило;

- мастером наносятся легкие удары молотком по верхней части зубила, которое в процессе слегка сдвигается по линии разметки;

- стальная заготовка переворачивается;

- все действия повторяются с обратной стороны.

Но рубка может быть не только вертикальной, но и горизонтальной. В таком случае заготовка зажимается в тисках под углом в 35 градусов и меньше относительно стола. Такой метод позволяет обрубить лишнюю части листового проката, выступающую из тисков.

В качестве альтернативы в последнее время вместо зубила используются ручные ножницы по металлу. Но и в первом, и во втором случае кромка заготовки может иметь шероховатости, заусенцы, неровности.

А вот рубка металла на гильотине дает ровный срез. Но этот вид металлообработки уже больше относится не к рубке, а к резке. Заготовки разрезаются с использованием пиляще-режущего инструмента (ножниц, пил, автоматизированного современного оборудования). Это более современный способ, используемый преимущественно на малых и крупных предприятиях.

Как осуществляется резка металла на гильотине

Гильотина для резки металла – это станок, который оснащен статичным режущим элементом, расположенным внизу, а также верхним ножом (двигается по определенной траектории: дугообразной или только прямой — в зависимости от типа станка). Некоторые виды оснащаются дополнительным прессом, который позволяет зафиксировать заготовку на станине.

Характерная особенность таких установок заключается в косой ножевой балке, расположенной сверху. Это помогает ему постепенно перемещаться к линии среза во время давления на металлический листовой прокат.

Такой тип ножа влияет и на мощность механизма, который способен прорубить сталь толщиной вплоть до 20 мм одним ударом. Но рекомендуемыми параметрами заготовок для работы все же являются листы от 0,1 до 2,5 мм. При этом прочность металла может достигать 500 МПа.

Выпускаются ножи цельными. Изготавливают их преимущественно из марок стали У8А и У10А (после термической обработки должны иметь твердость в пределах 56-58 HRC), а также Х12, 4ХС, 6ХС, 5ХВ2С, Х12Ф1 (их твердость составляет 56-62 HRC).

Процесс рубки состоит из следующих этапов:

- на рабочий стол подается заготовка. Делается это вручную или автоматически (в зависимости от вида станка);

- стальной лист фиксируется для обеспечения высокого качества среза;

- определяются размеры будущих лент или полос;

- обозначаются места разрезов;

- на уложенный металлопрокат опускается стальной нож, заточенный под оптимальным углом (в среднем от 86 до 89 градусов);

- собственной массой или при помощи гидравлического, электромеханического привода он воздействует на заготовку с необходимым для резки усилием;

- как только рассечение сделано, нож поднимается.

В промышленных условиях используется оборудование с длинными ножами, что повышает скорость реза, увеличивает производительность и позволяет рубить металлопрокат шириной больше 3 метров. На крупных предприятиях устанавливаются станки с гильотинными ножницами, которые способны рубить 6-метровый прокат.

Какой металл рубят на гильотине

Станок гильотина используется для раскроя холоднокатаного и горячекатаного металла. Рубить также можно:

- оцинкованную сталь;

- заготовки из нержавеющих сплавов;

- композитные материалы;

- гладкий и рифленый алюминий;

- цветные виды металлов (медь, титан, латунь).

Как мы говорили выше, – толщина заготовок может быть в пределах 0,2-1,5 мм. Гильотина разрубает сталь прочностью до 400 МПа. В промышленных условиях стандартно рубятся заготовки длиной в 2 метра. На крупных предприятиях возможен раскрой листов длиной в 3-6 метров. Точность реза не превышает 0,1-0,2 мм.

Особенности оборудования

Стандартно гильотина для резки листового металла состоит:

- из неподвижной станины (рабочего стола);

- правой и левой стойки;

- прижимной балочной части;

- балки ножевого типа;

- заднего упора;

- кривошипа;

- противорежущей пластины;

- рычага подачи ножа (может быть ручным и автоматическим).

В зависимости от вида оборудования, эта комплектация может быть дополнена.

Гильотина для рубки металла бывает:

- ручной. Используется в небольших мастерских. Заготовку разрубают два установленных ножа. Нижний зафиксирован в одном положении, а верхний двигается строго по вертикали вниз. Ручная гильотина не нуждается в настройке. Важно лишь установить оборудование на ровной поверхности и выставить ножи согласно заводским схемам. Разрезает сравнительно небольшие заготовки (ширина реза обычно не превышает 1200-1500 мм). Используется для стали толщиной до 0,5-0,7 мм. Популярные модели: Mazanek GR 2000, Schechtl HT 200, Q01-1.25x2000;

- гидравлической. Они снабжаются приводной системой гидравлического типа. Делает как штучную, так и серийную обработку металлических листов. Гидравлическая гильотина работает с листовым прокатом толщиной до 2 см и длиной не более 6 метров. Ножи могут двигаться по прямой и дугообразной траектории. Контроль над их расположением осуществляется в ручном, автоматическом, а также полуавтоматическом режиме. Особенно популярны: Stalex HQ, Stalex THS, MelalMaster HCJ;

- электромеханической. Применяется на крупных предприятиях, на которых важна высокая производительность и возможность раскроя толстого листового металлопроката. Нож работает благодаря кривошипно-шатунному механизму. Оборудование может комплектоваться ЧПУ. Это позволяет создавать шаблоны для производства больших партий заготовок в однотипном исполнении, увеличивать точность реза. Электромеханическая гильотина режет металл с сечением 4-8 мм. Нож делает до 60 ходов за одну минуту. Популярные модели: Fabtec Q11, RAS SMARTCUT, RAS PRIMECUT, SAY-MAK SRGM-H;

- пневматической. Весь механизм работает на магистрали со сжатым воздухом. Производительность у этого вида оборудования выше, чем у гидравлического станка. Чаще гильотина пневматическая используется на предприятиях с крупносерийным выпуском металлоизделий. Нож разрезает металл толщиной в 12 мм и более. Особенно популярна модель станка TGSP.

Промышленные гильотины

Производительность и минимизация затрат по времени при рубке на гильотине играют главную роль при выборе оборудования для крупных предприятий. Поэтому в промышленных условиях в основном используется пневматическое, гидравлическое или электромеханическое оборудование. Крупные заготовители делают акцент на полной автоматизации процесса. Основная часть станков оснащается ЧПУ.

Из востребованных видов гильотин для резки металла выделим:

- гидравлические установки MetalMaster;

- электромеханические гильотины Stalex;

- гидравлические ножницы Inanlar;

- пневматические станки TGSP;

- электромеханические ножницы TKS и др.

Гидравлические ножницы Inanlar

Сравнительная таблица всех видов гильотин, ГОСТы, виды брака

Тип гильотины

Толщина металлоизделия

Вид металлоизделия

Максимальная прочность металлической заготовки

Ширина листового проката

Количество ходов за 60 секунд

Наличие ЧПУ

Точность среза

Оцинкованный и профилированный лист, арматура, обычный листовой металлопрокат

Арматура, профнастил, сталь из алюминия, титана, оцинковки, нержавеющего и черного металла

Работа с гильотинным оборудованием контролируется ГОСТами 6282-88, 11647-75.

Из возможных видов брака выделим:

- косой срез и серповидность (объясняется уводом ножевого полотна в сторону из-за слабого натяжения в раме);

- образование острого края на металлоизделии. Причины: плохое качество заточки гильотинного ножа либо неверное расположение верхнего режущего элемента на станке;

- выгнутость или закручивание. Такое может произойти по причине некачественного или неправильного зажима заготовки.

Преимущества резки на гильотине

- Быстрая окупаемость.

- Полная готовность заготовки к дальнейшей обработке после процесса рубки;

- Универсальность (можно работать с листовым прокатом из различных сплавов, включая холодно- и горячекатаную сталь, нержавейку, оцинковку).

- Экономичность. Рубка металла на гильотине дает минимальные потери исходного материала (не больше 10%). Этот метод позволяет разрезать листы практически без опилок и стружек.

- Качество среза. Кромка получается ровной, без заусенцев, заломов и сколов. Нож опускается строго перпендикулярно относительно заготовки.

- Отсутствие нагрева материала.

Применение

В промышленных условиях применяются и иные виды резки металла. Это может быть:

Гильотинная резка используется преимущественно для создания стальных листов, лент и полос определенного размера.

Эти металлоизделия в дальнейшем используются в строительстве и в производстве деталей для автомобилей, рабочих машин, промышленных станков. Применяется полученная металлопродукция также в авиа-, судо-, вагоностроении.

Читайте также: