Строение металлического слитка реферат

Обновлено: 04.10.2024

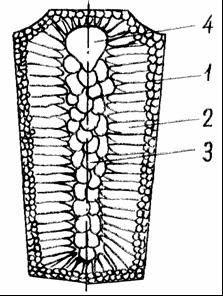

В зависимости от степени раскисления (кипящая, спокойная) структура стального слитка может иметь различное строение (рисунок 1.5).

В общем случае в структуре стального слитка можно выделить три зоны.

Рисунок 1.5 – Схема строения стальных слитков спокойной (а) и кипящей (б) стали:

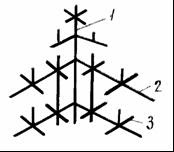

1 – зона мелкозернистых кристаллов; 2 – зона столбчатых кристаллов;

3 – зона крупнозернистых кристаллов; 4 – усадочная раковина;

5 – газовые пузыри

Первая зона слитка состоит из мелких равноосных зерен. Металл в начальный момент затвердевания, соприкасаясь с холодными стенками формы, охлаждается в тонком слое с большой скоростью. После образования внешней мелкозернистой зоны условия затвердевания металла меняются: скорость охлаждения уменьшается, отвод тепла становится направленным (перпендикулярно к стенкам формы), зерна приобретают столбчатый вид. Вторая зона – зона столбчатых кристаллов.

Внутренняя часть слитка – зона крупных равноосных зерен. Третья зона формируется в условиях равномерного охлаждения жидкого металла. Здесь зерна зарождаются и растут без определенного направления.

В процессе затвердевания объем жидкого металла уменьшается, поэтому в слитке образуется усадочная раковина. Усадочная раковина располагается в верхней части слитка, где затвердевают последние порции металла, а под ней на некоторую глубину протягивается усадочная рыхлота.

Структура, показанная на рисунке 1.5 а, образуется при кристаллизации спокойной стали, которую получают при полном раскислении металла в печи и ковше. Такая сталь затвердевает без выделения газов, поэтому слиток имеет плотное строение, а усадочная раковина концентрируется в верхней части. В целях уменьшения усадочной раковины в слитках изложницы изготовляют с утепленной надставкой.

Выделение газов в слитке кипящей стали (рисунок 1.5 б) происходит при затвердевании слитка, поэтому в слитке образуется не концентрированная усадочная раковина, а большое количество рассредоточенных газовых пузырей. Кипящая сталь практически не содержит неметаллических включений и обладает высокой пластичностью. Листовой прокат, получаемый из низкоуглеродистой кипящей стали, широко применяется при изготовлении деталей холодной обработкой давлением.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, возникающая в процессе кристаллизации, называется ликвацией. Ликвация бывает двух видов – дендритная и зональная.

Дендритной ликвацией называется неоднородность по химическому составу в пределах одного кристалла (дендрита) – по направлениям его центральной оси, ветвей и в приграничных зонах. Например, при кристаллизации стали содержание серы на границах зерен по сравнению с содержанием ее в их центре увеличивается в 2 раза, фосфора – в 1,2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, в нижней части – уменьшается. Зональная ликвация приводит к браку металла вследствие отклонения его свойств от заданных. Верхнюю прибыльную часть слитка при прокатке отрезают.

Строение металлического слитка. Качество слитка и его влияние на структуру и свойства продукции ОМД

Зоны слитка, их различная структура и описание. Разлив стали в изложницы. Виды металлургических агрегатов: мартеновские печи, кислородные конвертора, электропечи. Типы стальных слитков, их химическая неоднородность, влияние степени раскисленности стали.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 12.08.2009 |

| Размер файла | 4,7 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки Украины

Донбасский государственный технический университет

по дисциплине Металловедение

«Строение металлического слитка. Качество слитка и его влияние на структуру и свойства продукции ОМД»

1. Строение металлического слитка (на примере стального слитка)

Слитки металла можно различить три зоны с различной структурой (рис. 1). Кристаллизация жидкого металла начинается у поверхности более холодной формы и происходит в тонком сильно переохлажденном слое, примыкающем к поверхности. Вследствие большой скорости охлаждения произойдет образование на поверхности слитка очень узкой зоны 1 сравнительно мелких равноосных кристаллов.

Рисунок 1. Схема строения стального слитка

За зоной 1 в глубь слитка расположена зона 2 удлиненных дендритных кристаллов (зона транскристаллизации). Рост этих кристалликов происходит в направлении противоположном отводу теплоты (то есть нормально к стенкам изложницы).

В случае сильного перегрева металла, быстрого охлаждения, высокой температуры литья и спокойного заполнения формы зона удлиненных дендритных кристаллов может полностью заполнить весь объем слитка (рис. 1) (транскристаллизация).

При низкой температуре литья, очень медленном охлаждении, например, крупных отливок создаются условия для возникновения зародышей в средней части слитка. Это приводит к образованию во внутренней части отливки структурной зоны 3, состоящей из равноосных различно ориентированных дендритных кристаллов (рис. 1), размеры которых зависят от степени перегрева жидкого металла, скорости охлаждения, наличия примесей и др.

Примеси, находящиеся в жидком металле, способствуют развитию зоны мелких равноосных кристаллов.

Зона столбчатых кристаллов обладает высокой плотностью, так как она имеет мало газовых пузырей и раковин. Однако в участках стыка столбчатых кристаллов, растущих от разных поверхностей, металл имеет пониженную прочность, и при последующей обработке давлением в этих участках могут возникнуть трещины. Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

Жидкий металл имеет больший удельный объем, чем твердый; поэтому металл, залитый в форму сокращается в объеме при кристаллизации, что приводит к образованию пустот, называемых усадочными раковинами (изображены темным цветом на рис. 1).

Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры, пузыри.

Наиболее часто усадочная раковина концентрируется в верхней части слитка, затвердевающей в последнюю очередь.

Часть слитка с усадочной раковиной рыхлым металлом отрезают. Слиток имеет неоднородный по сечению состав. Например, в стали по направлении от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей - серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

2. Разливка стали

Разливка производиться в изложницы. Изложницы - чугунные формы для изготовления слитков, выполняются различного сечения.

Сталь разливают в изложницы сверху (рис. 2,а), снизу (сифоном) (рис. 2, б) и на машинах непрерывного литья заготовок (МНЛЗ) (рис. 3, 4, 5, 6)

Рисунок 2. Разливка стали в изложницы:

1 - ковш, 2 - жидкая сталь, 3 - центровой литник, 4 - огнеупорные трубки, 5 - изложницы, 6 - поддон, 7 - соединительные каналы, 8 - прибыльная надставка

Рисунок 3. Схема машины непрерывного литья заготовок (МНЛЗ):

1 - ковш, 2 - промежуточное разливочное устройство, 3 - кристаллизатор (изложница без дна), 4 - затвердевающий слиток, 5- тянущие валики, 6 - зона вторичного охлаждения, 7 - зона резки, 8 - газовый резак

Рисунок 4. Типы машин непрерывного литья заготовок (МНЛЗ):

а - вертикальная, б - радиальная, в - криволинейная, г - горизонтальная, д - роторная

Рисунок 5. Установки для непрерывной разливки стали:

а - вертикальная разливка; б - радиальная разливка; 1 - ковш; 2 - разливочное устройство; 3 - водоохлаждаемый кристаллизатор; 4 - вода для охлаждения; 5 - зона вторичного охлаждения; 6 - тянущие валки; 7 - слиток; 8 - газорез

Рисунок 6. Схема непрерывного литья заготовок прямоугольного и круглого сечения (а), биметаллических (б), круглых на МНЛЗ центробежного типа (в) и трубных (г)

При разливке сверху (рис. 2, а) происходит разбрызгивание металла, неравномерное охлаждение по зонам слитка, появляется большое количество дефектов поверхности слитка. Такие слитки имеют незначительную усадочную раковину.

При сифонной разливке (рис. 2,б) изложница заполняется через литник снизу без разбрызгивания; поверхность слитка получается чистой. Для уменьшения усадочной раковины , прибыльные надставки утепляют.

Величина обрези слитков составляет от 15 до 25 %.

При непрерывной разливке (рис. 3) слитки имеют чистую поверхность, плотное строение и мелкозернистую структуру, менее развита химическая неоднородность, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 - 98 % массы разливаемой стали. Одноручьевая установка непрерывной разливки позволяет получать 20-150 т/ч слитков (в зависимости от их формы и сечения).

3. Общие сведения по производству стали

Сталь получают путем передела чугуна. Сущность процесса снижение содержание углерода и примесей путем перевода их в процессе плавки.

Металлургические агрегаты по принципу действия делятся: мартеновские печи, кислородные конвертора, электропечи.

Для выплавки стали используют:

в конвекторах - жидкий чугун и лом;

в мартеновских и электропечах - жидкий или твердый чугун со стальным ломом;

в электропечах - только стальной лом.

Емкость: конвекторов достигает 100 - 300т (продолжительность 25 - 50мин.)

мартеновских печей - 200 - 900 т ( 8 - 12 часов)

электропечи: дуговые - 0,5 - 400 т (3 - 7 часов)

индукционные - 60кг - 25 т (30 - 60 мин и более).

В конвекторах получают качественную и высококачественную сталь. Низколегированную (до 2 - 3 % л.э., так как в них происходит сильное окисление л. э.).

В мартеновских печах можно производить углеродистые и легированные конструкционные стали различных марок.

В электропечах выплавляют сталь любого состава. Получают конструкционные, высоколегированные, инструментальные, специальные стали и сплавы, безуглеродистые сплавы.

Выход годной стали:

конвектор - 85 - 89 % от массы чугуна;

мартен - съем стали с 1м 2 пода печи 10 - 12 т/сутки.

4. Типы стальных слитков

На строение стального слитка большое влияние оказывает степень раскисленности стали (наличие кислорода).

Спокойная сталь. (Полностью раскисленная Аl, Si, Mn; удален кислород).

Затвердевает металл в изложницах без выделения газов, в верхней части слитка и образуется усадочная раковина, а в средней части - усадочная осевая рыхлость (рис. 7,а).

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой, усадочная раковина располагается в прибыли.

Стальные слитки неоднородны по химическому составу.

Химическая неоднородность (ликвация) бывает двух видов: дендритная - неоднородность стали в пределах одного кристалла (дендрита); зональная - неоднородность состава стали в различных частях слитка. Из-за конвекции жидкого металла содержание S, P, С в верхней части слитка увеличивается в несколько раз, а в нижней части - уменьшается. Поэтому прибыльную и под прибыльную части слитка, а также донную его часть при прокатке отрезают (прибыль 14 - 22 %, донная часть 1 - 3 % от массы слитка).

Кипящая сталь. (Раскислена только Мn, много О2 в металле, при кристаллизации металла выделяется большое количество газа СО^ который вызывает эффект «кипения»).

При кристаллизации слитка не образуется почти усадочная раковина; усадка стали рассредоточена по полостям газовых пузырей, возникающих, при кипении стали в изложнице (рис. 7, б). При прокатке газовые пузыри завариваются. Кипение стали увеличивает зональную ликвацию, по сравнению со спокойной сталью. C, S, P выносятся в верхнюю часть слитка, которая перед прокаткой удаляется. Для уменьшения ликвации кипение изложницы после заполнения прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл Al или ферросилицием в верхней части слитка («химическое закупоривание»).

Полуспокойная сталь сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и в ковше, а частично - в изложнице. Слитке этой стали не имеют усадочной раковины (обрезь на 7 - 10 % меньше, чем у спокойной стали).

Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней - кипящей.

Рисунок 7. Схема строения стальных слитков

Литература

1.Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1972, 1980.

2. Гуляев А.П. Металловедение. М., 1986.

3. Кузьмин Б.А. Технология металлов и конструкционные материалы. М., 1981.

4. Дальский А.М. Технология конструкционных материалов. М., 1985.

5. Медовар Б.И. Металлургия вчера, сегодня и завтра. К., 1986.

Подобные документы

Кристаллизация стального слитка. Строение механически закупоренных слитков кипящей стали. Преимущества и недостатки использования полуспокойной стали по сравнению с кипящей. Футеровка сталеразливочных ковшей. Влияние скорости разливки на качество стали.

курс лекций [4,7 M], добавлен 30.05.2014

Развитие и современный уровень металлургического производства. Особенности разливки стали, способы изготовления стальных отливок. Разливка стали в изложницы, затвердевание и строение стального слитка. Особенности и недостатки непрерывной разливки стали.

курсовая работа [2,1 M], добавлен 22.10.2009

Исследование классической разливки стали в изложницы на сталеплавильном производстве. Изучение блочных, гильзовых и составных типов кристаллизаторов. Описания устройства для резки слитка на куски, работы секции охлаждения слябов из углеродистой стали.

отчет по практике [2,3 M], добавлен 17.05.2011

Дефекты и структура сталей и макроструктурный метод. Строение и дефекты стального слитка. Выявление расположения и размеров кристаллов дендритов в центре и на периферии при травлении продольного и поперечного сечения слитка. Виды усадочных раковин.

лабораторная работа [782,3 K], добавлен 30.03.2009

Технология выплавки опытного металла в двухванном агрегате. Расчет времени кристаллизации слитка массой 12,5 т, кристаллизации слитка от разливки до посада его в нагревательный колодец, хода затвердевания корки прямоугольных слитков по формуле Валлета.

дипломная работа [1,5 M], добавлен 08.04.2009

Свойства и атомно-кристаллическое строение металлов. Энергетические условия процесса кристаллизации. Строение металлического слитка. Изучение связи между свойствами сплавов и типом диаграммы состояния. Компоненты и фазы железоуглеродистых сплавов.

курсовая работа [871,7 K], добавлен 03.07.2015

Трубы (газо- и нефтепроводы) и основные требования к ним. Влияние параметров контролируемой прокатки на структуру и свойства низкоуглеродистой низколегированной стали 10Г2ФБ. Влияние исходной структуры стали после дополнительной термической обработки.

Кристаллизации металлов

Рассмотрение механизмов и закономерностей кристаллизации металлов. Определение условий получения мелкозернистой структуры. Анализ строения металлического слитка. Определение химического состава и изучение структуры. Обзор физических методов исследования.

| Рубрика | Физика и энергетика |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 13.02.2016 |

| Размер файла | 121,4 K |

Кристаллизации металлов. Методы исследования металлов

Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном. Возможен переход из одного состояния в другое, если новое состояние в новых условиях является более устойчивым, обладает меньшим запасом энергии.

С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического состояний. Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рис. 1.

кристаллизация металлический мелкозернистый физический

Рис.1. Изменение свободной энергии в зависимости от температуры

В соответствии с этой схемой выше температуры ТS вещество должно находиться в жидком состоянии, а ниже ТS - в твердом.

При температуре равной ТS жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго. Температура ТS - равновесная или теоретическая температура кристаллизации.

Для начала процесса кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при охлаждении жидкости ниже температуры ТS. Температура, при которой практически начинается кристаллизация называется фактической температурой кристаллизации.

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения ():

Степень переохлаждения зависит от природы металла, от степени его загрязненности (чем чище металл, тем больше степень переохлаждения), от скорости охлаждения (чем выше скорость охлаждения, тем больше степень переохлаждения).

Рассмотрим переход металла из жидкого состояния в твердое.

При нагреве всех кристаллических тел наблюдается четкая граница перехода из твердого состояния в жидкое. Такая же граница существует при переходе из жидкого состояния в твердое.

Кристаллизация - это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время - температура. Кривая охлаждения чистого металла представлена на рис. 2.

Рис.2. Кривая охлаждения чистого металла

- теоретическая температура кристаллизации;

. - фактическая температура кристаллизации.

Процесс кристаллизации чистого металла:

До точки 1 охлаждается металл в жидком состоянии, процесс сопровождается плавным понижением температуры. На участке 1 - 2 идет процесс кристаллизации, сопровождающийся выделением тепла, которое называется скрытой теплотой кристаллизации. Оно компенсирует рассеивание теплоты в пространство, и поэтому температура остается постоянной. После окончания кристаллизации в точке 2 температура снова начинает снижаться, металл охлаждается в твердом состоянии.

Механизм и закономерности кристаллизации металлов.

При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики - центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется.

Минимальный размер способного к росту зародыша называется критическим размером, а зародыш - устойчивым.

Переход из жидкого состояния в кристаллическое требует затраты энергии на образование поверхности раздела жидкость - кристалл. Процесс кристаллизации будет осуществляться, когда выигрыш от перехода в твердое состояние больше потери энергии на образование поверхности раздела. Зависимость энергии системы от размера зародыша твердой фазы представлена на рис.

Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к существованию.

Рис. Зависимость энергии системы от размера зародыша твердой фазы

Механизм кристаллизации представлен на рис.4.

Рис.4. Модель процесса кристаллизации

Центры кристаллизации образуются в исходной фазе независимо друг от друга в случайных местах. Сначала кристаллы имеют правильную форму, но по мере столкновения и срастания с другими кристаллами форма нарушается. Рост продолжается в направлениях, где есть свободный доступ питающей среды. После окончания кристаллизации имеем поликристаллическое тело.

Качественная схема процесса кристаллизации может быть представлена количественно кинетической кривой (рис.5).

Рис. 5. Кинетическая кривая процесса кристаллизации

Процесс вначале ускоряется, пока столкновение кристаллов не начинает препятствовать их росту. Объем жидкой фазы, в которой образуются кристаллы, уменьшается. После кристаллизации 50 % объема металла, скорость кристаллизации будет замедляться.

Таким образом, процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров.

В свою очередь, число центров кристаллизации (ч.ц.) и скорость роста кристаллов (с.р.) зависят от степени переохлаждения (рис. 6).

Рис. 6. Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

При равновесной температуре кристаллизации ТS число образовавшихся центров кристаллизации и скорость их роста равняются нулю, поэтому процесса кристаллизации не происходит.

Если жидкость переохладить до температуры, соответствующей т.а, то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста - большая).

При переохлаждении до температуры соответствующей т.в - мелкое зерно (образуется большое число центров кристаллизации, а скорость их роста небольшая).

Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело. Для металлов, обладающих малой склонностью к переохлаждению, экспериментально обнаруживаются только восходящие ветви кривых.

Условия получения мелкозернистой структуры

Стремятся к получению мелкозернистой структуры. Оптимальными условиями для этого являются: максимальное число центров кристаллизации и малая скорость роста кристаллов.

Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации - оксиды, нитриды, сульфиды.

Чем больше частичек, тем мельче зерна закристаллизовавшегося металла.

Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации.

Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества - модификаторы,

По механизму воздействия различают:

Вещества не растворяющиеся в жидком металле - выступают в качестве дополнительных центров кристаллизации.

Поверхностно - активные вещества, которые растворяются в металле, и, осаждаясь на поверхности растущих кристаллов, препятствуют их росту.

Строение металлического слитка

Схема стального слитка, данная Черновым Д.К., представлена на рис.7.

Рис. 7. Схема стального слитка

Слиток состоит из трех зон:

мелкокристаллическая корковая зона;

зона столбчатых кристаллов;

внутренняя зона крупных равноосных кристаллов.

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура.

Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы - дендриты (рис. 8). Растут дендриты с направлением, близким к направлению теплоотвода.

Рис.8. Схема дендрита по Чернову Д.К.

Так как теплоотвод от не закристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией.

Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20 % от длины слитка)

Методы исследования металлов: структурные и физические

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию о всех свойствах. Используют несколько методов анализа.

Определение химического состава.

Используются методы количественного анализа.

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов.

Используются стационарные и переносные стилоскопы.

2. Более точные сведения о составе дает рентгеноспектральный анализ.

Проводится на микроанализаторах. Позволяет определить состав фаз сплава, характеристики диффузионной подвижности атомов.

Различают макроструктуру, микроструктуру и тонкую структуру.

1. Макроструктурный анализ - изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей.

Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

2. Микроструктурный анализ - изучение поверхности при помощи световых микроскопов. Увеличение - 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Образцы - микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью.

Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12 ) ·10-8 см дают возможность различать детали объекта, по своим размерам соответствующе межатомным расстояниям.

Просвечивающие микроскопы. Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток - кварцевый или угольный слепок (реплику), отображающую рельеф микрошлифа, для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Растровые микроскопы. Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

Физические методы исследования

1. Термический анализ основан на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Данный метод позволяет определить критические точки.

При нагреве металлов и сплавов происходит изменение объема и линейных размеров - тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров - необратимы.

Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3 .Магнитный анализ.

Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов.

1. Богодухов С.И. Курс материаловедения в вопросах и ответах: Учеб. пособие для ВУЗов, обуч. по направлению подгот. бакалавров «Технология, оборуд. и автомат. машиностр. пр-в» и спец. «Технология машиностроения», «Металлорежущие станки и инструменты» и др. / С.И. Богодухов, В.Ф. Гребенюк, А.В. Синюхин. - М.: Машиностроение, 2003. - 255с.: ил.

2. Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб. для студентов немашиностроительных спец. ВУЗов. - М.: Высшая школа, 1990. - 446с., ил.

3. Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для студентов электротехнических и электромеханических спец. ВУЗов / С.Н. Колесов, И.С. Колесов. - М. Высшая школа, 2004. - 518с.: ил.

4. Лахтин Ю.М., Леонтьева В.Н. Материаловедение. Учебник для ВУЗов технич. спец. - 3-е изд. - М. Машиностроение, 1990. - 528с.

5. Материаловедение и технология конструкционных материалов. Учебник для ВУЗов / Ю.П. Солнцев, В.А. Веселов, В.П. Демьянцевич, А.В. Кузин, Д.И. Чашников. - 2-е изд., перер., доп. - М. МИСИС, 1996. - 576с.

6. Материаловедение и технология металлов: Учебник для ВУЗов по машиностроительным специальностям / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. - М.: Высшая школа, 2000. - 637с.: ил.

7. Материаловедение. Технология конструкционных материалов: учебное пособие для студентов ВУЗов, обуч. по напр. «Электротехника, электромеханика и электротехнологии» / А.В. Шишкин и др.; под ред. В.С. Чередниченко. - 3-е изд., стер. - М.: ОМЕГА-Л, 2007. - 751с.: ил.(Высшее техническое образование).- (Учебное пособие)

8. Материаловедение: Учебник для ВУЗов, обучающих по направлению подготовки и специализации в области техники и технологии / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. - 5-е изд., стереотип. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. - 646с.: ил.

9. Тарасов В.Л. Технология конструкционных материалов: Учеб. для ВУЗов по спец. «Технология деревообработки» / Моск. гос. ун-т леса. - М.: Изд-во Моск. гос. ун-т леса, 1996. - 326с.: ил.

10. Технология конструкционных материалов. Учебник для студентов машиностроительных специальностей ВУЗов в 4 ч. Под ред. Д.М. Соколова, С.А. Васина, Г.Г Дубенского. - Тула. Изд-во ТулГУ. - 2007.

11. Технология конструкционных материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общ. ред. А.М. Дальского. - 5-е изд., испр. - М. Машиностроение, 2003. - 511с.: ил

Определение твердости металлов методами Бринелля, Роквелла и Виккерса. Составление диаграммы состояния железо - карбид железа. Описание структуры доэвтектоидного сплава при комнатной температуре. Изучение процессов закалки и отпуска хромистой стали.

контрольная работа [908,4 K], добавлен 21.07.2013

Разработка методики количественного определения состава образцов рентгеноспектральным микроанализом. Физические основы растровой электронной микроскопии. Использование зависимости интенсивности линий от ускоряющего напряжения. Методы детектирования.

курсовая работа [351,8 K], добавлен 16.10.2014

Изучение структуры (образование кристаллитами, расположенными хаотическим образом) и способов получения (охлаждение расплава, напыление из газовой фазы, бомбардировка кристаллов нейронами) стекол. Ознакомление с процессами кристаллизации и стеклования.

реферат [24,0 K], добавлен 18.05.2010

Методы получения наноразмерных объектов и контроля их характеристик. Изменение механических, электрических, магнитных, оптических и химических свойств металлов при переходе в наносостояние. Определение характеристик наноразмерных частиц в суспензиях.

реферат [1,2 M], добавлен 26.06.2010

Металлические расплавы и их свойства. Характеристика экспериментальных и теоретических методов изучения строения жидких металлов. Результаты дифракционного эксперимента. Современные методы электронографии поверхностных слоев металлической жидкости.

Строение металлического слитка

Кристаллы, образующиеся в процессе первичной кристаллизации, могут иметь различную форму в зависимости от скорости охлаждения, направления теплоотвода, а также от содержания примесей.

Первичный древовидный кристалл называется дендритом.

Максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка (рисунок 11).

На осях первого порядка появляются и начинают расти ветви второго порядка, от которых ответвляются оси третьего порядка. В последнюю очередь идет кристаллизация в участках между осями дендрита.

1, 2 и 3 -оси соответственно первого, второго и третьего порядка

Рисунок 11 — Схема строения дендрита:

При заливке жидкого металла в форму и последующей кристаллизации получается слиток, отдельные зоны которого отличаются микроструктурой. Схема строения металлического слитка приведена на рисунке 12.

Структура литого слитка состоит из трех основных зон. Первая зона — наружная мелкозернистая корка 1, состоящая из неориентированных мелких кристаллов — дендритов. При первом соприкосновении со стенками изложницы (форма, куда заливают жидкий металл) в тонком прилегающем слое жидкого металла возникают большой градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона слитка — зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются, градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате из-за небольшого числа центров кристаллизации начинают расти в направлении теплоотвода столбчатые кристаллы.

Третья зона слитка — зона крупных равноостных кристаллов 3. В центре слитка уже нет определенной направленности отвода тепла. В результате образуется крупная равноосная структура.

1 — мелкозернистая корка;

2 — столбчатые кристаллы (дендриты);

3 — крупные равноосные кристаллы;

4 — усадочная раковина

Рисунок 12 — Схема строения металлического слитка

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации уменьшается в объеме, что приводит к образованию пустот, называемых усадочными раковинами 4. Верхняя часть слитка с усадочной раковиной отрезается. В слитках небольших размеров зона 3 может отсутствовать. Кристаллизация, приводящая к стыку зон столбчатых кристаллов называется транскристаллизацией.

Слитки сплавов имеют неоднородный состав.

Неоднородность по химическому составу называется ликвацией.

Ликвация может быть зональная (различная концентрация элементов по зонам сечения слитка), гравитационная (образуется в результате разницы в удельных весах твердой и жидкой фазы, а также при кристаллизации несмешивающихся жидких фаз), дендритная (более тугоплавкие и чистые элементы образуют оси 1 порядка, менее тугоплавкие — 2 и 3 порядка, а самые легкоплавкие и содержащие примеси — заполняют межосное пространство).

Часть слитка с усадочной раковиной рыхлым металлом отрезают. Слиток имеет неоднородный по сечению состав. Например, в стали по направлении от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей – серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

Разливка производиться в изложницы. Изложницы – чугунные формы для изготовления слитков, выполняются различного сечения.

Сталь разливают в изложницы сверху (рис. 2,а), снизу (сифоном) (рис. 2, б) и на машинах непрерывного литья заготовок (МНЛЗ) (рис. 3, 4, 5, 6)

1 – ковш, 2 – жидкая сталь, 3 – центровой литник, 4 – огнеупорные трубки, 5 – изложницы, 6 – поддон, 7 – соединительные каналы, 8 – прибыльная надставка

1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор (изложница без дна), 4 – затвердевающий слиток, 5– тянущие валики, 6 – зона вторичного охлаждения, 7 – зона резки, 8 – газовый резак

а – вертикальная, б – радиальная, в – криволинейная, г – горизонтальная, д – роторная

а – вертикальная разливка; б – радиальная разливка; 1 – ковш; 2 – разливочное устройство; 3 – водоохлаждаемый кристаллизатор; 4 – вода для охлаждения; 5 – зона вторичного охлаждения; 6 – тянущие валки; 7 – слиток; 8 – газорез

При непрерывной разливке (рис. 3) слитки имеют чистую поверхность, плотное строение и мелкозернистую структуру, менее развита химическая неоднородность, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 – 98 % массы разливаемой стали. Одноручьевая установка непрерывной разливки позволяет получать 20-150 т/ч слитков (в зависимости от их формы и сечения).

в конвекторах – жидкий чугун и лом;

в мартеновских и электропечах – жидкий или твердый чугун со стальным ломом;

в электропечах – только стальной лом.

Емкость: конвекторов достигает 100 – 300т (продолжительность 25 – 50мин.)

мартеновских печей – 200 – 900 т ( 8 – 12 часов)

электропечи: дуговые – 0,5 – 400 т (3 – 7 часов)

индукционные – 60кг – 25 т (30 – 60 мин и более).

В конвекторах получают качественную и высококачественную сталь. Низколегированную (до 2 – 3 % л.э., так как в них происходит сильное окисление л. э.).

конвектор – 85 – 89 % от массы чугуна;

мартен – съем стали с 1м2 пода печи 10 – 12 т/сутки.

Затвердевает металл в изложницах без выделения газов, в верхней части слитка и образуется усадочная раковина, а в средней части – усадочная осевая рыхлость (рис. 7,а).

Химическая неоднородность (ликвация) бывает двух видов: дендритная – неоднородность стали в пределах одного кристалла (дендрита); зональная – неоднородность состава стали в различных частях слитка. Из-за конвекции жидкого металла содержание S, P, С в верхней части слитка увеличивается в несколько раз, а в нижней части – уменьшается. Поэтому прибыльную и под прибыльную части слитка, а также донную его часть при прокатке отрезают (прибыль 14 – 22 %, донная часть 1 – 3 % от массы слитка).

Кипящая сталь. (Раскислена только Мn, много О2 в металле, при кристаллизации металла выделяется большое количество газа СО↑ который вызывает эффект «кипения»).

Полуспокойная сталь частично раскисляется в печи и в ковше, а частично – в изложнице. Слитке этой стали не имеют усадочной раковины (обрезь на 7 – 10 % меньше, чем у спокойной стали).

Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей.

Если Вам нужна помощь с академической работой (курсовая, контрольная, диплом, реферат и т.д.), обратитесь к нашим специалистам. Более 90000 специалистов готовы Вам помочь.

Читайте также: