Самодельный точильный станок по металлу

Обновлено: 04.10.2024

Станок для заточки цепей бензопил своими руками: теория, практика и наглядные примеры. Подробно рассказываем как сделать самодельное приспособление. В дополнение к инструкции фото и видео.

Изготовить станок для заточки цепей бензопил своими руками не сложнее, чем собрать самодельный гриндер или ленточную пилораму. Однако такие самоделки пользуются меньшей популярностью. Вероятно, это связано с их узкой специализацией, а также наличием множества альтернативных вариантов с использованием достаточно простых приспособлений, которые позволяют заточить цепь с таким же качеством и практически за то же самое время. Чаще всего самодельные станки для заточки пильных цепей конструируют те, кто живет «на земле», вдали от городов, и часто пользуется бензопилой как для заготовки дров, так и для домашнего строительства.

Устройство станка для заточки пильных цепей

Заточный станок предназначен для поочередной заточки зубьев цепей электро- и бензопил с использованием вращающегося абразивного круга. При этом линейные и угловые размеры режущих поверхностей у всех зубьев должны быть абсолютно одинаковы. Если заточка неравномерная, то при пилении возникает дополнительная нагрузка на цепь, появляется вибрация, а шину бензопилы может уводить в сторону. Поэтому рабочие механизмы и элементы конструкции станка должны с высокой точностью и стабильностью выдерживать заданные параметры заточки цепи.

Немного теоретической информации

Главные геометрические характеристики режущего зуба цепи:

- угол наклона режущей кромки (A);

- угол заточки (B);

- профиль передней поверхности (C).

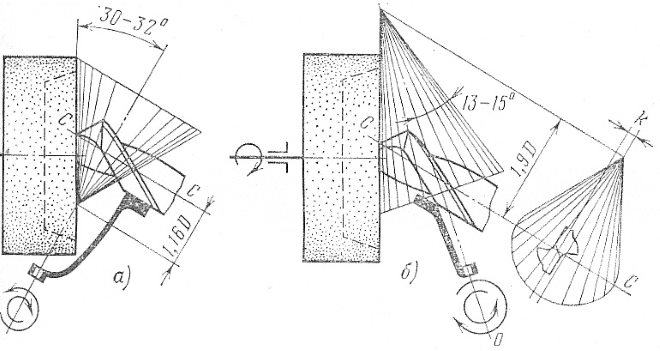

На станках для пильных цепей угол заточки устанавливается путем поворота устройства фиксации цепи на заданный угол (для большинства это 30º). На фабричных станках для этого используется градуированная шкала. Самодельные же обычно выставляются по транспортиру, шаблону или просто по новой цепи. Угол режущей кромки задается наклоном абразивного диска. Для этого у всех станков точильная головка устанавливается на поворотном шарнире. У заводских изделий этот угол выставляется в градусах по шкале. На самодельных станках используют достаточно простой способ: подгоняют наклон заточного диска по зубу с нормальной геометрией, а затем фиксируют головку винтовым зажимом.

Профиль передней поверхности зуба повторяет контур торца абразивного круга, который у специализированных дисков изначально слегка закруглен. На самодельных станках используют различные заточные диски вплоть до кругов от болгарки, режущие кромки которых в процессе тоже принимают округлую форму (пусть и не совсем нормативную).

Важным моментом при создании самодельного станка для заточки цепей является выбор диаметра заточного круга. Он должен соответствовать скорости вращения электродвигателя, т. к. от этого зависит линейная скорость абразива. При ее значительном превышении можно за несколько секунд раскалить и отпустить сталь зубца, а при слишком низких значениях будет заметно замедляться скорость заточки.

Для заточки цепей достаточно мощности двигателя в пределах 80÷100 Вт. Множество фабричных изделий авторитетных производителей (например, Oregon и Sadko) имеют двигатели по 85 Вт при 5000÷6000 об/мин. Чаще всего диаметр заточного диска у таких станков равен 100 или 104 мм, что соответствует линейной скорости 26–30 м/сек.

В самодельных станках нередко используют электродвигатели от старых стиральных машин с мощностью 180 Вт и скоростью вращения 3000 об/мин. В этом случае подойдут круги для заточки цепей диаметром 145 мм.

Конструкция и основные компоненты

Самодельные станки для заточки пильных цепей обычно копируют конструкцию и технические решения фабричных изделий. Это можно назвать применением стандартных решений, т. к. большинство заводских станков похожи друг на друга и состоят из одних и тех же функциональных узлов:

- опорная станина;

- поворотный стол;

- направляющая цепи;

- наклоняемая точильная головка;

- шарнирное соединение станины и головки.

В самодельных станках станину изготавливают из толстой полосы или металлического профиля, часто используя для этого отрезки уголка или швеллера, найденные в металлоломе. В качестве поворотных столов выступают разнообразные приспособления с осью и винтовым фиксатором. Как правило, у них нет никакой шкалы, а угол заточки выставляется один раз по новой цепи.

Конструкция направляющих у всех примерно одинакова: две металлические пластины толщиной 2÷3 мм в форме шины бензопилы, стянутые между собой тремя-четырьмя винтами. Между собой они разделены шайбами, толщина которых чуть больше поперечного размера направляющего зуба. Откидной упор и устройство зажима цепи обычно подобны тем, что используют на фабричных станках. Шарнир точильной головки и устройство ее поворота самые разнообразные, т. к. их делают из подручных средств, чаще всего из деталей от старой авто- и сельхозтехники.

Установка угла наклона точильного диска обычно делается не по шкале (которой, как правило, нет), а по фактическому углу режущего зуба цепи. Для этого абразивный круг подводят к кромке зуба, аккуратно подбирая наклон так, чтобы край круга плотно прилег к кромке диска. После этого фиксируют головку стопорным винтом и устанавливают ограничитель глубины заточки, который представляет собой обычный винт с упорной пластиной.

Многие домашние мастера не пользуются такими ограничителями, хотя работа без них требует большей концентрации внимания.

Двигатели, ручки, задние кожухи дисков и возвратные пружины точильных головок у самодельных станков самые разнообразные, т. к. подбираются из подручных деталей и затем приспосабливаются к конструкции станка. Некоторые мастера вообще не используют ручки, наклоняя головку прямо за корпус двигателя.

Изготовление стационарного станка своими руками

Чтобы сделать собственный станок, необходимо знать теоретические основы заточки зубьев пильных цепей и представлять (хотя бы в общих чертах) конструктивные особенности и принцип работы такого оборудования. Также очень полезно посмотреть на уже готовые и испытанные на практике модели народных умельцев и обязательно послушать их комментарии. Ведь в них могут содержаться подсказки для разрешения тех или иных проблем, которые обязательно возникнут при разработке и изготовлении своего заточного станка.

К примеру, в приведенном ниже видеоролике обращает на себя внимание оригинальное исполнение возвратной пружины и размещение шарнира непосредственно на горизонтальной части станины. В этой конструкции не очень удобное перемещение цепи, а запуск двигателя «с руки» не выдерживает критики. Данный станок является типичным примером заточного устройства, полностью собранного из подручных материалов.

Автор следующего видеоролика никак его не комментирует, но на форуме пишет, что это третий вариант его самодельного станка (первые два оказались неудачными) и что собран он полностью из металлолома (водопроводные трубы и уголок). Двигатель он использует мощностью 500 ватт с частотой вращения 2700 об/мин.

В следующем видеоролике представлен самый «фабричный» вариант самодельного станка для заточки пильных цепей. Здесь все регулируется, как в заводских изделиях, шина для цепи расположена очень удобно, да и сама конструкция выглядит вполне профессионально — даже ручки оснащены большими круглыми набалдашниками.

Основным недостатком всех этих вполне функциональных самодельных устройств является полное или частичное несоблюдение их авторами правил техники безопасности. Главным образом это относится к отсутствию защитного кожуха с наружной стороны заточного диска. А ведь это не армированный круг для болгарки, а довольно хрупкое изделие из оксида корунда на керамических связующих.

На всех станках такого типа сама заточка занимает всего несколько секунд. А больше всего времени тратится на передвижение цепи вручную на следующий зуб.

А бывают станки с быстрым и фиксированным перемещением цепи, например, от рычага? Ведь для этого вполне можно использовать ведомую звездочку бензопилы. Если кто встречался с такими решениями, поделитесь, пожалуйста, информацией об этом в комментариях к данной статье.

Станок для заточки ножей и прочего инструмента

Всем привет! Очередная самоделка которая пригодится в любой мастерской.

Приспособление для заточки режущего инструмента под заданным углом.

Всё сделано надёжно и из доступных материалов

Весь процесс изготовления можно посмотреть в ролике . Приятного просмотра!

Метки: станок для заточки ножей

Комментарии 62

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Хорошая работа. У меня похожий с Китая, точить ножи приятно. Совсем нет времени, иначе тоже сделал бы сам. И кто бы, что не говорил, о том что купить проще — я всегда уважаю самоделки!

Я начинал работать ещё в СССР, вот был у нас плотник, ходил ко мне инструмент точить, было у него штук пять разного размера топоров, он их так на наждаке заправлял, бриться можно было, в прямом смысле этого слова.

Бред! Хотя, если есть склонность к мазохизму…

Бред это наждак для топора, если по бревну тюкать то это одно, а если что бы топор работал, то это другое.

Если вы далеки от этого, то не стоит нести ересь лёжа на диване

Боюсь что вы не правы!

Постараюсь объяснить, заточка, это, по большому счету, подготовка к работе и если тратить на это по несколько часов, времени на саму работу не останется. А надо же деньги зарабатывать.

С этой точки зрения согласен!

В общем, точилка Lansky… Но у точилки широкий ассоримент точильных брусков разной зернистости, да и полегче она будет…

А так, респект за труды.

Конструктивно — неплохо. Цена — не очень демократичная, на мой взгляд. Сделать самому выйдет немногим дешевле, но лучше.

Это у кого есть руки и инструмент. А так — лучше конечно взять готовый.

Так же делал на подобие. Если ровные руки, можно и на наждаке заточить до бритвенной остроты.

Кстати, нарезка листа А4 не показатель. Потесал пару раз о брусок с любым углом, вот и резать ту же бумагу будет. Попробуйте ножом порезать газету навесу и при этом чтобы не рвало, а действительно резало газетку, намного тяжелее. Пробовал, знаю.

Даже если взять моторчик от стиралки и прикрутить к нему абразивный круг, заточка топора, например, выйдет раз в 10 быстрее, а то и в 20.

На точиле не выведешь правильно углы заточки, топор ладно, можно и на наждаке заточить, а вот ножи особенно поварские очень требовательны к углу заточки. Предпочитаю затачивать ножи правильно, люблю когда нож режет практически сам!

Тезка, я сверла вручную затачиваю лучше чем на станке заточник сделает. Все можно, главное, думать головой, прежде что то руками делать. Кстати о руках, я глубоко убежден, что в перчатках ни чего хорошего не сделаешь, перчатки для дилетантов. Шкурой металл надо чувствовать.

Никогда не видел чтобы свёрла затачивали на станке. Всегда в ручную на наждаке.

Да при чем тут сверла?! Речь шла о за точке ножей! А с этим приспособлением заточить нож сможет и дилетант, не все же "шкурой" металл чувствуют!

Изготовление станка для заточки сверл в домашних условиях: делаем точилку своими руками

Частое использование сверл для обработки металла и других твердых материалов требует постоянного контроля за техническим состоянием инструмента и приведения геометрических параметров его режущей части к первоначальным значениям. Максимально точно и качественно восстановить геометрию режущей части сверла позволяют специальные приспособления и оборудование, наиболее эффективным из которых является станок для заточки сверл.

Даже простые приспособления помогают выдерживать нужные углы заточки сверла

Сверление металла и других твердых материалов – не единственные причины, по которым режущая часть инструмента может утратить свои первоначальные характеристики. К таким причинам также относятся следующие факторы.

- Неправильный выбор сверл. Для обработки различных материалов, как известно, производители рекомендуют использовать разные виды сверл, отличающиеся друг от друга как конструкцией режущей части, так и материалом изготовления. Если не учитывать эти нюансы, то сверло, предназначенное, например, для обработки древесины, а используемое для сверления металла, очень быстро выйдет из строя.

- Выполнение заточки сверла под неправильными углами. Углы, под которыми затачиваются элементы режущей части сверла, также выбираются в зависимости от характеристик обрабатываемого материала. Если не придерживаться рекомендаций специалистов при выборе значений таких углов, это также приведет к тому, что инструмент быстро утратит свои первоначальные характеристики.

- Перегрев – одна из самых распространенных причин как затупления, так и поломки сверл. При нагреве сверла до определенной температуры происходит отпуск материала, из которого оно изготовлено. В результате материал становится мягче, что приводит к ухудшению режущих свойств сверла, увеличению трения и, соответственно, к еще более сильному нагреву зоны обработки и самого инструмента. Именно поэтому при сверлении (особенно сверлении твердых материалов) рекомендуется как можно чаще охлаждать сверло. Для этого можно использовать обычную воду или водный раствор соды.

Проверка угла заточки сверла с помощью самодельного шаблона

Восстановление геометрии режущей части затупившегося сверла, если под рукой есть специально предназначенный для этих целей точильный станок, не вызывает особых сложностей. Значительно труднее приходится, когда такое оборудование в оснащении домашней мастерской отсутствует, но и в такой ситуации можно использовать различные способы приведения сверлильного инструмента в рабочее состояние.

Как заточить сверло без специальных приспособлений

Многие опытные специалисты, часто имеющие дело со сверлами, затачивают их без специальных приспособлений, используя для этих целей только точильный станок, оснащенный подручником. Сразу следует сказать, что тем мастерам, которые такого опыта не имеют, лучше не пытаться затачивать инструмент подобным способом: иначе сверло, которое может быть и дорогостоящим, придется менять на новое. Особенно не следует экспериментировать с этим методом заточки в тех случаях, когда восстановить необходимо сверло, диаметр которого превышает 3 мм.

Пр ручной заточке сверла приходится рассчитывать только на свой глазомер и опыт, если он есть

Тем, кто сталкивается с необходимостью частого сверления различных материалов и пока не имеет достаточного опыта для того, чтобы затачивать сверла без использования специальных приспособлений, можно приобрести подобное устройство: на современном рынке предлагается большое разнообразие моделей различной ценовой категории. Более того, многие из таких устройств, начиная от полноценного заточного станка для сверл и заканчивая простейшим заточным приспособлением, можно изготовить своими руками, обойдясь при этом минимальным бюджетом.

Простейшие заточные приспособления

Прежде чем приступать к самостоятельной заточке сверла (даже с использованием простейших приспособлений), следует хорошо изучить устройство и геометрические параметры его режущей части.

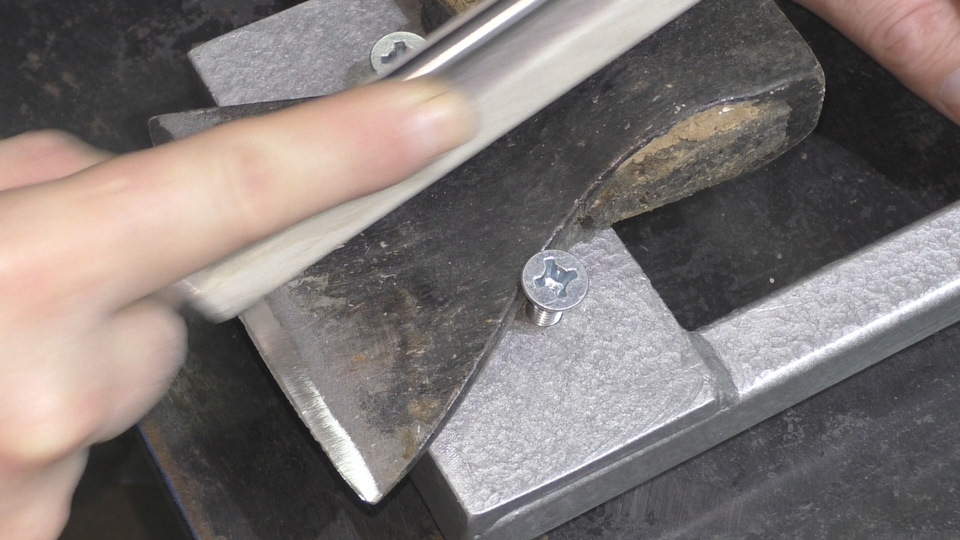

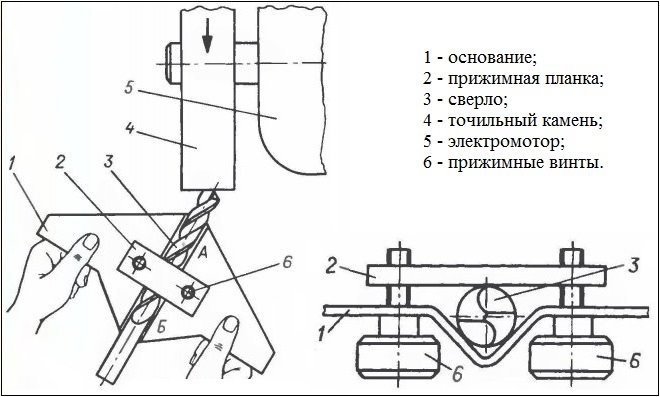

Одним из простейших приспособлений, при помощи которого заточка сверла может быть выполнена достаточно качественно, является зажим, называемый «Стриж». Чтобы заточить сверло при помощи такого зажима, вам потребуется само приспособление и точильный станок, оснащенный надежным подручником.

Процесс заточки сверла с применением зажима «Стриж» выглядит следующим образом.

- Инструмент фиксируется в зажиме под углом, под которым должны располагаться режущие кромки.

- Уперев приспособление к подручнику точильного станка, его вместе с зафиксированным сверлом начинают медленно подводить к рабочей поверхности вращающегося абразивного круга. При этом важно контролировать, чтобы угол, под которым затачивается режущая кромка, оставался всегда постоянным.

- Сформировав режущие грани сверла, переходят к обработке его задней поверхности (затыловке), при этом не меняя угла заточки.

Заточка сверла с помощью приспособления-держателя

При использовании такого приспособления, предполагающем, что углы выполняемой заточки контролируются визуально, следует обязательно применять шаблон, чтобы проверять правильность осуществления процедуры.

Успешное использование такого приспособления для заточки сверл подразумевает наличие определенных навыков, которые лучше получить, потренировавшись на бракованных инструментах.

Приступая к самостоятельной заточке сверл, какое бы приспособление или оборудование вы ни использовали, следует также познакомиться со специальными таблицами, в которых содержится информация о геометрических параметрах сверл, используемых для обработки различных материалов.

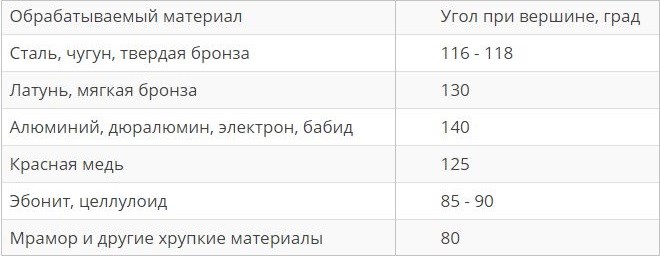

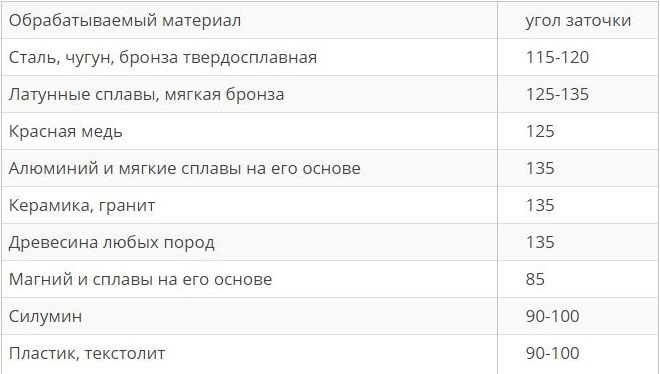

Таблица 1. Углы заточек сверл для различных материалов

Применять такое простейшее устройство для заточки сверл, каким является зажим «Стриж», целесообразно в тех случаях, когда необходимость в выполнении такой процедуры возникает не слишком часто и к качеству сверления не предъявляются слишком высокие требования. В тех же случаях, когда затачивать инструмент приходится достаточно часто, а точность такой процедуры очень важна, лучше использовать специальный точильный станок для сверл, который можно приобрести или изготовить своими руками.

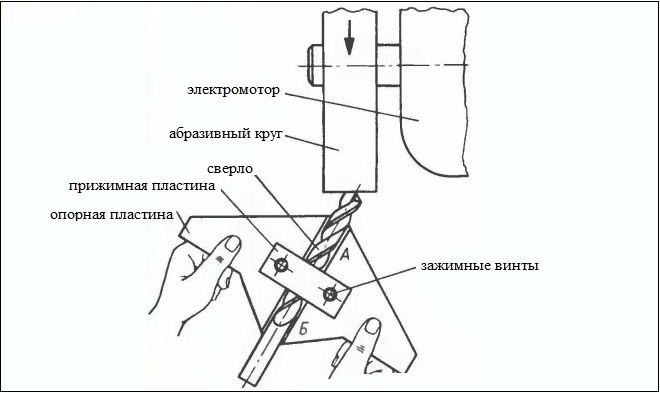

Конструкция станка для заточки сверл и рекомендации по его изготовлению

Специальные станки для заточки сверл сконструированы таким образом, чтобы одновременно решать две основные задачи, которые заключаются в том, чтобы обеспечивать:

- подачу режущей кромки обрабатываемого инструмента к плоской стороне абразивного круга под требуемым углом (для этого производственные машины и простейшие устройства для заточки сверл оснащаются угловой радиусной шкалой, позволяющей выставлять и контролировать углы в вертикальной и горизонтальной плоскостях);

- возможность после заточки основных режущих кромок сверла выполнять его затыловку (для этого в зажимном механизме заточного станка для сверл должна присутствовать ось вращения).

Станки, предназначенные для заточки сверл, используются уже более 100 лет. Конечно, заточный станок прежних времен, если сравнивать его с современными моделями, выглядел как простая точилка, но принцип, по которому работают подобные устройства, не претерпел серьезных изменений. Самостоятельно сделать такое устройство очень просто.

Станок должен обеспечить расположение сверла согласно схемы заточки

Перед изготовлением своими руками точила для сверл вам надо подготовить следующие расходные материалы, оборудование и инструменты:

- сварочный аппарат;

- электрическую дрель;

- болгарку;

- стандартный набор слесарных инструментов;

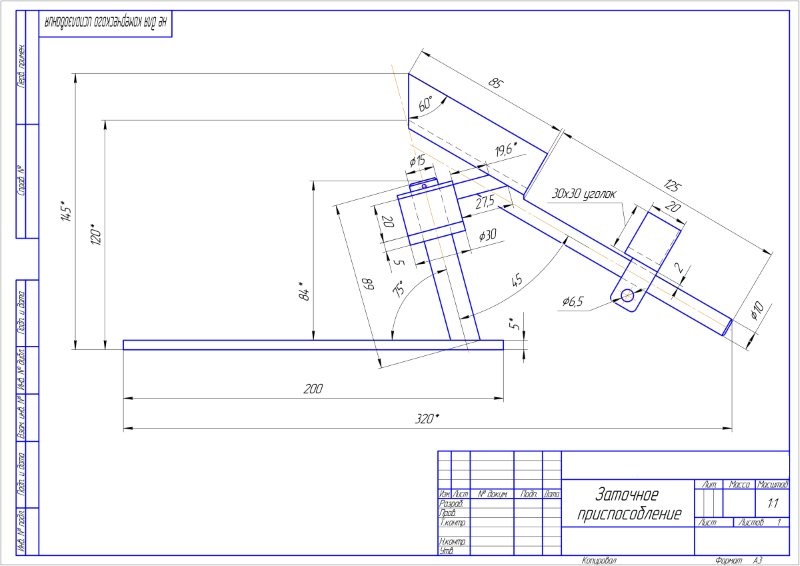

- уголок с размерами полок 30х30 и длиной 10–15 см;

- металлические пластины различной толщины (3–5 мм);

- шпильку или кусок стального прута диаметром 10–12 мм;

- шайбы, винты, болты и гайки различных размеров.

Перед изготовлением заточного станка желательно найти чертежи заводских моделей и ориентироваться при сборке на них.

Чертеж приспособления для заточки сверл (нажмите для увеличения)

Первой изготавливается станина самодельного точильного устройства, для чего используется стальная пластина, к которой, ориентируясь на заводские чертежи, приваривают отрезок стального прутка диаметром 12 мм. Угол, под которым пруток приваривается к пластине, должен составлять 75°.

На приваренный к станине пруток, выступающий в роли оси, насаживается шайба: она будет использоваться в роли опорного подшипника. Угол, на который должна поворачиваться станина в процессе заточки сверл, будет небольшим, поэтому брать в качестве опорного стандартный шариковый подшипник нет смысла.

Ложе для размещения инструмента, который необходимо затачивать, изготавливается из отрезка уголка. Одна из сторон углового профиля, обращенная к точильному камню, стачивается под углом 60°. К ложу, ориентируясь на чертеж, необходимо приварить кронштейн, который будет фиксироваться в поворотном узле вашего станка. В итоге вы получите конструкцию, угол расположения которой по отношению к поверхности точильного круга при параллельном положении ложа и станины будет соответствовать углу заточки сверла.

Заточный станок предложенной конструкции имеет фиксированный угол наклона, однако лучше, чтобы такой угол регулировался. В этом случае вы будете иметь возможность применять станок для восстановления параметров сверл, используемых при обработке различных материалов.

После изготовления самодельного заточного станка необходимо провести его настроечные испытания, которые заключаются в следующем:

- Ложе и помещенный в него инструмент устанавливают таким образом, чтобы наконечник сверла располагался перпендикулярно по отношению к оси вращения точильного круга.

- Поворотом ложа на соответствующий градус на задней поверхности сверла формируют конус затыловки.

- После выполнения тестовой заточки ее качество проверяют как визуально, так и при помощи шаблона.

Закрепление станка с помощью струбцины

Если настроечные испытания прошли успешно, можно приступать к окончательной доработке станка:

- К нижней части ложа приваривают направляющую, по которой будет перемещаться упор для хвостовика сверла.

- Затем необходимо изготовить сам упор, для чего используют металлическую муфту и отрезок уголка, соединенные при помощи сварки. Подвижный упор в конструкции такого станка нужен для того, чтобы выставлять с его помощью предельные значения стачивания кромок сверла. Благодаря этому обе кромки обрабатываются равномерно. Фиксацию упора в определенном положении осуществляют при помощи винта.

Заточка сверла на самодельном станке

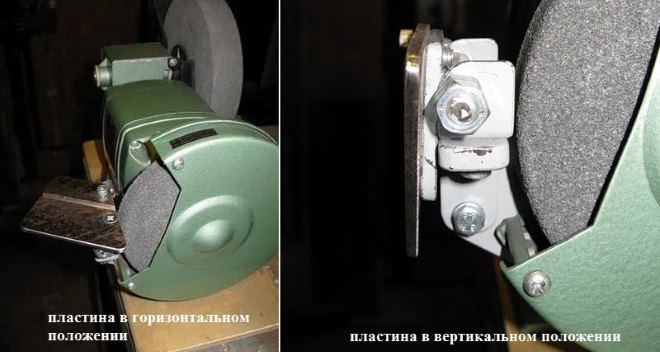

При использовании такого приспособления, которое имеет возможность быть развернутым на любой угол, сверлильный инструмент можно затачивать как внешней стороной точильного круга, так и его боковой (радиальной) поверхностью.

Чтобы иметь возможность выполнять точную регулировку, лучше фиксировать рассматриваемое приспособление на станине точильного станка при помощи струбцины, а не устанавливать его стационарно. Несмотря на то, что описанное выше устройство имеет фиксированный угол наклона ложа, этот параметр можно изменить. Для этого достаточно подложить под станину клин с требуемой величиной уклона.

- Рядом с приводным двигателем точильного станка параллельно оси вращения его вала фиксируют портал П-образной конструкции, в верхней части которого устанавливают ложе для инструмента, работающее по качельному принципу.

- Выбирая высоту портала, следует учитывать, что рабочий конец инструмента, помещенного в ложе, должен находиться выше оси вращения точильного круга.

- Ложе в точильном станке предложенной конструкции может поворачиваться практически на 180°, что позволяет использовать его для заточки инструмента как с верхним, так и с нижним прижимом.

- Горизонтальный угол, на который могут поворачиваться ложе и помещенный в него затачиваемый инструмент, также может регулироваться и выбирается в зависимости от типа сверла.

- Упоры для хвостовика сверла в станке данной конструкции изготовлены из втулок с зажимными винтами, что позволяет регулировать вылет рабочей части инструмента с точностью до миллиметра. Такие втулки, которые надежно фиксируют сверло и не дают ему перемещаться в горизонтальном направлении, устанавливаются в специальные пазы в ложе.

- Для обеспечения правильного положения сверла в плоскости заточки упорные втулки оснащаются диаметральными шпильками. Зафиксировав при помощи таких шпилек сверло в требуемом положении, сначала обрабатывают одну сторону инструмента, а затем, повернув его на 180°, выполняют заточку второй режущей кромки. Показателем того, что заточка сверла выполнена, является свободное перемещение обработанного конца инструмента вдоль поверхности точильного круга при покачивании ложа.

На станке описанной конструкции можно выполнять заточку сверл диаметром 3–15 мм. Это оборудование обеспечивает такое же высокое качество обработки, как и заводские модели подобного назначения.

Самодельный заточный станок для сверл автономного типа

При желании можно изготовить заточной станок для правки сверл, в конструкции которого будет свой приводной электрический двигатель. Такое оборудование будет полностью автономным, и его не придется пристраивать к уже имеющемуся точильному станку.

Станину такого компактного станка можно изготовить из оргстекла или текстолита толщиной 10 мм, а в качестве приводного двигателя использовать электрический мотор от старого вентилятора. Направляющий элемент такого станка, на котором фиксируется упор для хвостовика сверла, работает по принципу обычного штангенциркуля. Угол, под которым затачивается сверло, имеющее возможность перемещаться в горизонтальном направлении, выставляется посредством использования поворотной платформы.

Самодельные приспособления для заточки сверл – собираем станок своими руками

При сверлении отверстий в деталях, изготовленных из металла, используемый инструмент подвергается активному износу, что приводит к интенсивному нагреву сверл и, как следствие, к их выходу из строя. Чтобы избежать этого, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это нехитрое устройство, которое можно изготовить своими руками, позволяет быстро и качественно затачивать затупившиеся сверла и не тратить деньги на приобретение новых.

Заточка сверла на самодельном приспособлении

Особенно актуальным приспособление, предназначенное для заточки сверл, является в тех случаях, когда этими инструментами приходится часто работать по металлу, в результате чего они быстро изнашиваются и требуют регулярного восстановления. При обработке древесины используемое для этих целей сверло практически не изнашивается, соответственно, требует минимального внимания к параметрам своей заточки. Для сверл, режущая часть которых оснащена твердосплавными пластинами, такое приспособление тоже не особенно значимо, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Многие опытные специалисты вообще не применяют приспособления для заточки, полностью полагаясь на свой опыт и глазомер. Однако, как показывает практика, в таких случаях лучше все же использовать устройства, позволяющие механизировать данный процесс. Это обеспечит максимальную точность и требуемое качество результата.

Для изготовления высокоточного приспособления требуются металлообрабатывающие станки

На современном рынке предлагается множество приспособлений для заточки сверл, позволяющих быстро, качественно и точно восстановить геометрию режущего инструмента даже в том случае, если вы не имеете опыта выполнения подобных процедур. Между тем можно не тратить деньги на приобретение таких приспособлений, а изготовить простейший станок для заточки сверл своими руками.

Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Таблица 1. Углы заточек сверл

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Приспособление-держатель для заточки сверла

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

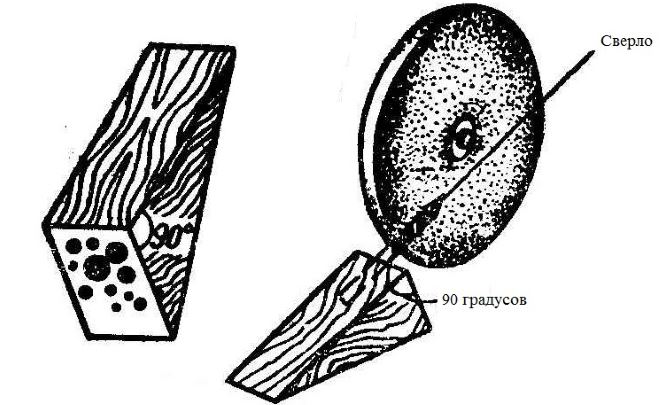

Схема простейшего приспособления из деревянного бруска

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

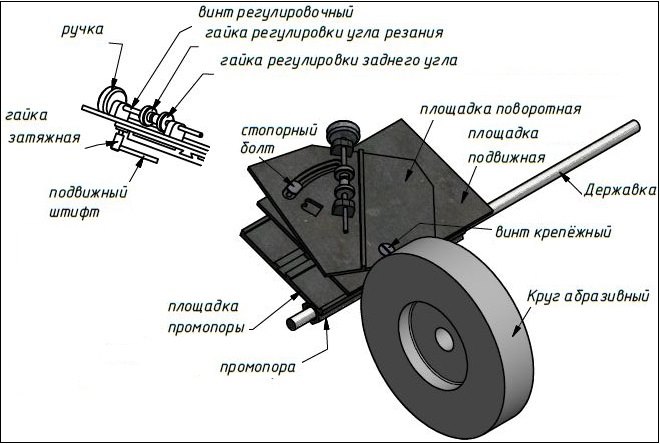

Довольно серьезное приспособление, обеспечивающее хорошую точность заточки

Чертежи деталей приспособления

Промопора Площадка промопоры Подвижная площадка

Крепление сверла и упорный винт Поворотная площадка Болты, гайки, штифты и шайбы

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

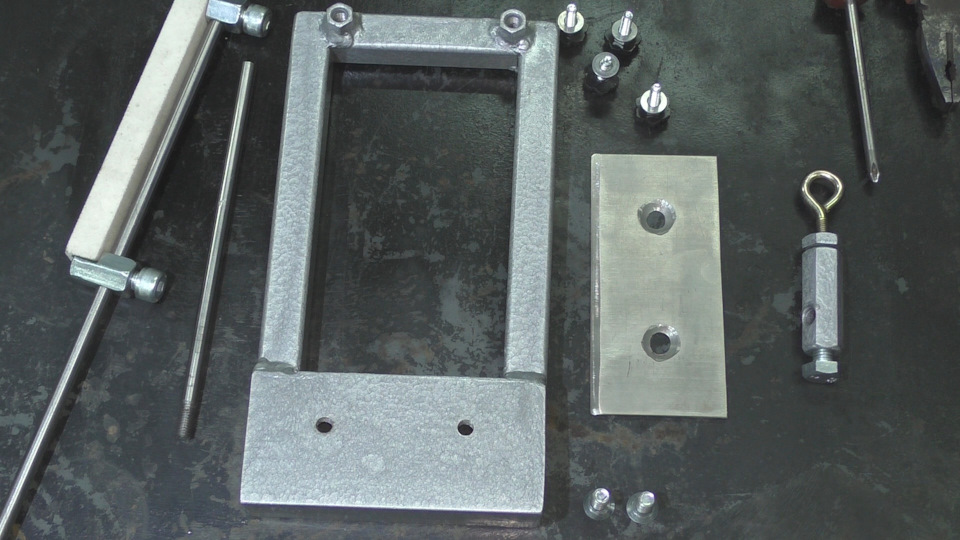

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

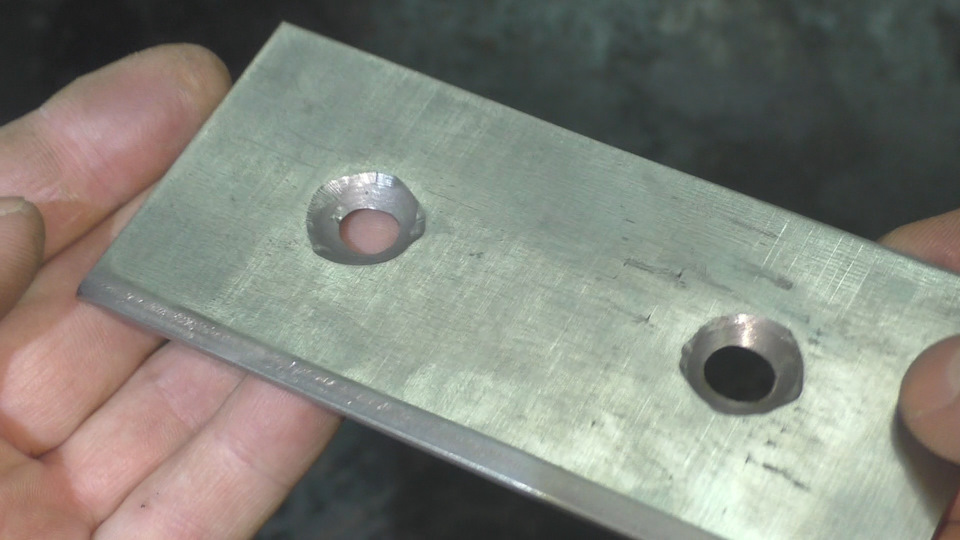

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Несколько рекомендаций по выбору наждачных кругов

Для того чтобы успешно затачивать сверла по металлу, большая часть которых изготавливается из быстрорежущей стали, необходимо использовать достаточно твердый точильный круг. В этом качестве можно применять абразивный инструмент, выполненный из карбида кремния. Такие круги, которые можно узнать по зеленому цвету и маркировке 64С, должны иметь зернистость, находящуюся в диапазоне 8Н – 16Н. Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

При заточке сверл с помощью точильного круга очень важно следить за тем, чтобы рабочая поверхность абразивного инструмента набегала на обрабатываемое сверло, то есть двигалась сверху вниз, а не наоборот.

Читайте также: