Сделать корпус из металла

Обновлено: 04.10.2024

Какие металлические корпуса мы привычно используем для современных приборов, например, для радиоэлектронной аппаратуры (РЭА)? Обычно это не просто согнутый под прямым углом кусок металла. Чаще всего это трехмерные технологические узлы со сложной внутренней структурой (перегородки, пазы, крепления и т. п.). Для изготовления таких корпусов используется листовая сталь (или нержавейка) и алюминий. В этой статье мы как можно подробнее рассмотрим, как происходит изготовление корпусов из стали.

Изготовление корпусов из нержавеющей стали: преимущества и недостатки

В состав нержавеющей стали введен хром и другие химические примеси (к примеру, азот, никель), что делает ее более пластичной и вязкой. Популярен этот металл из-за большого количества его плюсов, а именно хорошей прочности, износостойкости, устойчивости к коррозии, соответствия гигиеническим нормам. Кроме того, нержавеющая сталь отлично поддается сварке и холодной формовке.

Долговечность этого материала может составлять до 50 лет, независимо от вида изделия и места его установки. Это долгий срок, но за это продолжительное время нержавеющая сталь практически не изменяет своих изначальных свойств. Еще одним плюсом этого материала является отсутствие необходимости в постоянном уходе и покраске.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сегодня нержавеющую сталь применяют почти во всех сферах человеческой деятельности. И если раньше ее применяли только в промышленности, то теперь ее используют и в строительстве зданий и различных сооружений. Нержавеющая сталь обладает высоким функционалом и практична в использовании.

Также сталь можно встретить и в интерьерах домов. На сегодняшний день из этого материала изготавливают двери, перила, элементы декора и другие подобные изделия. Нержавеющая сталь применяется в области электроэнергетики, в домашнем хозяйстве, в химической и пищевой промышленности.

Помимо ряда плюсов, нержавеющая сталь имеет и минусы. Один из них – это сложность механической обработки такого материала. Вторым ощутимым недостатком можно считать ее высокую стоимость.

Какие особенности имеет изготовление корпусов из стали

В области радиоэлектроники широко применяются корпуса (в качестве оболочки), изготовленные из нержавеющей стали. Они обладают высокой прочностью и надежностью, могут быть любой формы и подойдут для большинства приборов. Изготовление корпусов из нержавеющей стали осуществляется на высокотехнологичной аппаратуре, которая управляется через компьютерную программу.

Форма корпуса может быть практически любой, что дает возможность использовать его в таком оборудовании, как:

- терминал для оплаты;

- торговый (вендинговый) автомат;

- электрический щит;

- оборудование для торговли;

- другие приборы и аппараты.

Основой для изготовления корпусов служит высококачественная сталь. Они получаются очень крепкими и имеют высокие противоударные свойства. Стальной корпус – это отличный экран, защищающий приборы от радиопомех. Листовая сталь позволяет изготавливать корпуса любых размеров, и по этой причине этот материал применяется во многих сферах. К ним относятся:

- приборы для радиоэлектроники;

- аппаратура для телекоммуникации;

- техника для медицины;

- все разновидности сигнализаций;

- оборудование для электротехники;

- оптические приборы.

Осуществляя выбор стального корпуса, следует помнить о следующих особенностях, а именно:

- размер корпуса должен подбираться в соответствии с количеством элементов, которые будут монтироваться внутрь;

- частота транспортирования прибора;

- наличие электрических коробок, обеспечивающих соединение с внешними приборами;

- наличие контроллера частоты;

- условия эксплуатации прибора (наличие влаги);

- наличие у аппарата дисплея и консоли.

Рекомендуем статьи по металлообработке

Изготовление корпусов из стали может производиться с возможностью крепления к вертикальным и горизонтальным поверхностям.

Корпуса из стали обладают следующими преимуществами:

Как происходит изготовление корпусов из стали для РЭА

Изготовление корпусов из стали – процедура довольно сложная с применением ряда технических операций. Для этого недостаточно просто изогнуть лист стали по необходимому контуру. В стальных корпусах для РЭА требуется сверление отверстий разного диаметра, изготовление крепежей, перегородок и т. п.

Чаще всего стальной корпус для РЭА представляет собой массивное изделие из листовой стали, изготовленное с использованием сварки или винтовых соединений. Изготовление корпусов из стали для РЭА несложно, и для этого не требуется применение специального оборудования. Но чаще всего они изготавливаются вместе с корпусами для промышленного оборудования в производственных цехах. Это позволяет проработать корпус более детально, вследствие чего его внешний вид становится намного аккуратнее.

Стальные корпусы для РЭА подразделяются на:

Представляют собой изделия, размещаемые в разнообразных электрических и электронных узлах оборудования разного назначения. К такому оборудованию могут относиться пожарные, охранные, телекоммуникационные и другие системы. Такие корпуса позволяют защитить аппаратуру не только от воздействия окружающей среды, но и закрывают доступ к дорогим устройствам, находящимся внутри подобных аппаратов.

В таких корпусах располагаются печатные платы, разнообразные модули и другие узлы. Подобные стальные корпуса обычно монтируют в специализированные шкафы и стойки. Также существуют корпуса настольного исполнения.

Такие стальные корпуса содержат различные узлы электрической аппаратуры. Изготовление их осуществляется с применением листового металла, что делает возможным применение подобных конструкций во многих сферах.

Подобные стальные корпуса имеют узкое применение – для блоков питания различной аппаратуры: телефонов, бытовой и медицинской техники, систем видеонаблюдения и т. д.

Существует ряд критериев, по которым осуществляется выбор стального корпуса для РЭА. К ним можно отнести размеры и другие параметры изделия. Перечислим виды стальных корпусов для РЭА.

По назначению есть стальные корпуса для:

- частой транспортировки;

- эксплуатации в условиях повышенной влажности;

- соединения электрических коробок;

- контроллеров частоты;

- пультов управления и дисплеев.

По способу крепления:

- располагаемые на горизонтальной поверхности;

- размещаемые на стенах (вертикальных поверхностях).

При изготовлении корпусов из стали для РЭА используют детали, сделать которые особенно сложно. К ним можно отнести стальные корпусы:

- Монолитные – из массива металла.

- Сборные – сделанные из нескольких элементов с использованием каких-либо способов крепления.

- Гнутые – изготовленные в результате гибки металла. Такие корпуса можно вставлять друг в друга или соединять между собой при помощи клея, пайки или сварки.

Стальные корпуса для РЭА имеют следующие особенности, они:

- ударопрочные;

- долговечные;

- не плавятся при повышенных температурах;

- мало подвержены коррозии;

- стойки к химическому воздействию;

- мобильны.

Изготовление корпуса из стали своими руками

Для самостоятельной сборки электроники дома необходимо умело обращаться с паяльником, иметь навыки чтения схем. Также не помешает опыт сборки электронных компонентов и настройки их параметров (регулировки). Собранные компоненты помещаются в корпус, подходящий по всем требованиям, предъявляемым к данному изделию.

Чаще всего в роли защитного кожуха для таких приборов используется корпус какого-либо неисправного или ненужного прибора, более или менее подходящего по габаритам. Второй вариант – это приобретение готового корпуса в радиотехническом магазине, где вы также выбираете из существующего ассортимента.

Корпуса, изготовленные по всем требованиям и идеально подходящие под конкретное изделие, большая редкость. Изготовление корпусов из нержавеющей стали производится из тонких листов, толщина которых 0,5–1 мм, иногда 1,5 мм. Большинство считает, что изготовление таких корпусов осуществляется на специальных заводах или заказывается у специалистов, а дома выполнить такую работу невозможно из-за отсутствия необходимого оборудования.

Действительно, установка подобного оборудования дома проблематична, но существуют малогабаритные приспособления, которые возможно разместить в квартире и произвести с ними гибочные операции. Размер таких приспособлений зависит от размера корпуса и толщины листа металла.

Приспособление включает в себя две части:

- удерживающее лист (далее в тексте «держатель»);

- гнущее лист (далее в тексте «гиб»).

Такое приспособление комплектуется одним держателем и несколькими гибами. Чем большее количество гибов в комплекте, тем больше гибочных работ вы сможете выполнить с помощью них.

Держатель также имеет две составные части: опору и прижим. В роли опоры выступает деревянный или металлический элемент (доска, уголок и т. п.). Это позволяет получить устойчивую опору и возможность крепления в слесарных тисках. Уголок более удобен для использования в качестве прижима. Эти два уголка соединяются между собой болтами с гайками. С помощью таких болтов в дальнейшем осуществляется сжатие изгибаемого металлического листа.

Гиб представляет собой два одинаковых металлических уголка, в которых просверлены отверстия по краям. Через эти отверстия с помощью болтов с гайками осуществляется крепление и зажим гиба на тонколистовом металлическом листе. Посередине одного из уголков предусмотрено отверстие, куда устанавливается болт. На него ставится металлическая труба, которая служит рукояткой. Ее длина подбирается опытным путем.

При изготовлении гиба следует учесть некоторые особенности. Подобранные уголки обязательно подбираются одинакового профиля, длины и отверстия должны находиться на одном уровне. Для этого два уголка равномерно зажимаются, например, в тиски, так, чтобы все их стороны были совмещены. Если хотя бы одно отверстие на уголках не совпадет, то равномерный изгиб заготовки будет невозможен.

На фотографии представлена заготовка из металлического листа (толщиной 0,75 мм), зажатая в держатель. Опора выполнена из металлического уголка и закреплена в слесарных тисках. Между держателем и гибом необходимо предусмотреть зазор в толщину ножовочного полотна. Непосредственно перед началом загиба через этот зазор производится поверхностный неглубокий надпил. После этого рукоятка поворачивается в вертикальное положение, и производится гибка листа под прямым углом в месте надпила.

Радиус загиба зависит от того, насколько сильно заготовка зажата в гибе. Сильное сжатие – малый радиус. Если надпил в месте изгиба равен трети толщины листа, то при правильном усилии угол изгиба получится практически равным 90 градусам.

На верхних снимках изображены пробные экземпляры, а на нижнем – готовые корпуса.

На рисунке выше приведет эскиз приспособления. Приведенный вариант рассчитан на тонколистовое железо толщиной до 1,1 мм. Сложностей при эксплуатации такого приспособления не возникает. Достаточный запас гибов разной длины позволит изготовить корпуса из стали различного размера и сложности.

Если вы ищите, где по экономичной цене приобрести корпуса РЭА, то стоит обратиться в ООО «Треком». Профессионалы своего дела представят вам самые разнообразные типы изделий, отвечающие практически любым запросам. Материалы и вариации корпусов РЭА, имеющихся в ассортименте, дадут вам возможность найти изделия практически для любых условий, способные защитить ваше оборудование от большинства неблагоприятных условий эксплуатации.

Имеется богатый выбор корпусов из алюминиевого профиля:

- стандартные;

- фланцевые;

- многоцелевые;

- герметичные.

Условия поставок корпусов из стали и алюминиевого профиля, которые предлагает ООО «Треком», всегда ориентируются на интересы клиентов. В случае возникновения вопросов, высококвалифицированные сотрудники обязательно проведут необходимую консультацию. Все это ориентировано на то, чтобы клиенты ООО «Треком», приобретая корпуса из стали и алюминиевого профиля, подбирали для себя самые оптимальные и выгодные решения, позволяющие максимально эффективно вести свое дело.

Опыт сотрудников ООО «Треком» позволяет использовать уже имеющиеся схемы в разработке корпусов из стали для ваших изделий. Это дает возможность не только экономить время, но и использовать только эффективные, работающие решения. Итак, со своей стороны ООО «Треком» всегда предлагает:

Опытные специалисты используют только высокопрофессиональное оборудование, которое отвечает всем техническим стандартам, используемым сегодня в разработке корпусов из стали и алюминиевого профиля. Применение программных средств способствует не только точности, но и оперативности исполнения заказов наших клиентов.

Помимо непосредственной разработки корпусов из стали и алюминиевого профиля, наши специалисты берутся за любые сопроводительные работы: гравировку, дополнительные покрытия, присоединение к корпусу функциональных элементов (например, выключателей, ножек, ручек и т.д.), упаковку и доставку готовых изделий в зависимости от желания заказчика.

Производство корпусов из стали и алюминиевого профиля осуществляется собственными силами без привлечения сторонних исполнителей. Это позволяет держать под контролем весь процесс изготовления изделий. Кроме того, такой подход исключает какие-либо перебои поставок и позволяет добиться максимальной оперативности работы.

Предусмотрен индивидуальный подход к сотрудничеству с постоянными заказчиками. Например, возможно постепенное изготовление большой партии с необходимостью оплаты только того количества корпусов из стали и алюминиевого профиля, которое требуется заказчику на конкретный период.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Изготовление корпусов из металла

Что представляют собой современные металлические корпуса, например, для сложных приборов РЭА? Чаще всего это не простые корпуса, согнутые под прямым углом из заготовок металла, а полноценные трехмерные технологические узлы. Внутри них предусматриваются перегородки, отверстия (d = 0,5–150 мм), различные профильные пазы, внутренний и внешний крепеж, надписи и другие конструктивные элементы. Для изготовления таких конструкций используется стальной, алюминиевый или нержавеющий лист. Изготовление корпусов из металла должно происходить в сжатые сроки и с максимальной точностью.

Из каких металлов изготавливают корпуса для различных приборов и устройств

В радиоэлектронной аппаратуре металлические корпуса применяются в качестве оболочки для приборов различного назначения. Изготовление корпусов из металла для радиоаппаратуры может выполняться любой формы, а материалы, применяемые в процессе работы, обладают высокой прочностью и надежностью.

Металлические корпуса применяются для изготовления таких объектов, как:

- платежные терминалы;

- вендинговые аппараты;

- электрощиты;

- торговое оборудование;

- прочие приборы и аппараты.

Из какого металла возможно изготовить корпус

1. Корпуса из стали.

Основными преимуществами такого корпуса являются высокое качество металла, крепость и повышенные противоударные свойства. Стальной корпус – это отличная защита от помех. Он может быть любого размера, поэтому такие изделия могут применяться, например, для:

- радиоэлектронной аппаратуры;

- телекоммуникационных приборов;

- медицинской техники;

- сигнализации различного рода;

- электротехнического оборудования;

- оптических приборов.

Выбирая стальной корпус, нужно знать размеры элементов, размещаемых в нем, их количество, а также обратить внимание на следующие моменты:

- как часто планируется транспортировать прибор;

- есть ли в изделии соединительные электрические коробки;

- на наличие в приборе контроллера частоты;

- возможен ли контакт аппарата с влагой;

- есть ли необходимость в установке дисплея и консоли.

Также корпуса различаются по способу крепления – для вертикальной и горизонтальной поверхности.

Для стальных корпусов характерны следующие особенности:

2. Корпуса из алюминия.

Алюминиевые корпуса, как правило, используются при сборке промышленной аппаратуры. Многосторонние свойства этого металла определяют их применение при монтаже электронных и механических компонентов.

Изготавливаются следующие виды алюминиевых корпусов:

- Стандартный. Он отличается прочным корпусом, возможностью установки несущих шин и монтажных плат, а также обработки электромеханических частей и клемм. Вы можете указать любые, удобные вам размеры корпуса.

- Фланцевый. Его особенность – наличие отверстий для фланцевых крепежей, что позволяет зафиксировать корпус.

- Герметичный. В таком корпусе болты, служащие для крепления его крышки, не воздействуют на зону уплотнения, что позволяет добиться максимальной герметичности. Также имеются отверстия для настенных креплений.

- Многоцелевой. Как нетрудно догадаться из названия, это универсальный корпус, применяемый в различных сферах промышленности.

Алюминиевые корпуса применяются в промышленности для монтажа схем, но это не все возможности для их применения. Корпуса из алюминия могут использоваться при изготовлении следующих аппаратов:

- сетевых фильтров;

- датчиков любого типа;

- приборов измерения;

- коробок распределения;

- приборов контроля;

- управляющей техники;

- радиоприборов.

Алюминиевые корпуса обладают следующими преимуществами:

- имеют привлекательный внешний вид;

- их конструкция легкая, но в то же время прочная;

- имеют хорошие теплоотводные свойства;

- защищают от пыли и влаги.

Какие способы изготовления корпусов из металла наиболее востребованы сегодня

1. Лазерная резка.

Лазерная резка металла – это новейшая технология раскроя листового проката. Этот метод обладает несколькими преимуществами перед традиционными способами:

- при лазерной резке нет механического воздействия на обрабатываемый материал;

- лазерный луч разрезает практически любой материал, какими бы теплофизическими свойствами он не обладал;

- точность позиционирования лазерной головки примерно 0,08 мм, благодаря чему точность взаимного расположения элементов заготовки довольно высока;

- лазерную резку можно применять на легкодеформируемых и нежестких деталях;

- диаметр лазерного луча около 0,25 мм, что делает возможным создание отверстий диаметром от 0,5 мм.

- большая мощность лазерного излучения обуславливает высокую производительность процесса лазерной резки;

- используя возможности лазерной резки, можно раскроить практически любой листовой материал по сложному контуру.

Лазерная резка металла – это высокая скорость процесса, безупречное качество и приемлемая цена в любой области применения. Также лазерная резка не предусматривает высоких денежных затрат: сколько бы деталей ни было, цена на них практически не меняется.

С помощью лазера можно резать сталь, алюминий и другие материалы. Лазерный станок – это начальный этап производства корпусов. Производство металлических изделий другого типа чаще всего тоже начинается с лазерной резки. С нее начинают изготовление металлических корпусов, корпусов для РЭА, изделий из металла на заказ в виде листовых заготовок и других металлических плоских деталей любой сложности и любой геометрии. Изделия из металла, выполненные с помощью лазерной резки, не требуют последующей обработки, и изготовление корпусов из листового металла упрощается.

Гибка изделий промышленного производства выполняется на высокоточных гидравлических гибочных станках. Эти станки изгибают металл и металлические заготовки длиной до 2,5 м и толщиной от 0,3 до 8 мм. Гибка может выполняться и с установленными метизами и резьбовыми бонками. Это позволяет более технологично подходить к производственному циклу изготовления корпусных изделий.

Часто изготовление корпусов для приборов из металла подразумевает наличие приваренных или иным образом закрепленных крепежных изделий – шпилек, резьбовых бонок, резьбовых заклепок и втулок.

Все эти элементы крепежа устанавливаются в приборные корпуса различными способами. Это:

- кондесаторная приварка метизов;

- запрессовка бонок, втулок и шпилек;

- установка вытяжных заклепок и резьбовых втулок.

Иногда требуется произвести сварочные работы для закрепления согнутого корпуса. Сварка осуществляется следующими способами:

- полуавтоматической сваркой в среде углекислого газа;

- аргонно-дуговой сваркой алюминиевых сплавов переменным током и нержавейки – постоянным током;

- контактной сваркой.

Сварка соединяет изделия различной толщины, изготовленные из разных металлов:

- сварка металла толщиной от 0,5 до 10 мм;

- сварка нержавейки толщиной от 0,5 до 6 мм;

- сварка алюминия толщиной от 0,5 до 6 мм.

Сваренные металлические корпуса или сварочный шов нержавейки зачищаются, а при необходимости шлифуются или подвергаются другим видам металлообработки перед нанесением краски.

Изготовление корпусов из металла своими руками

Существует способ, позволяющий сконструировать металлический корпус и с помощью простейших средств добиться выразительной формы. Корпуса, изготовленные по этому способу, соединяются с помощью минимального количества винтов и не требуют сварки или пайки.

Представим себе две гнутые панели П-образной формы (рис. 1, а), размер которых подобран так, чтобы при их сопряжении получался замкнутый корпус (рис. 1, б). В этом и есть смысл построения корпусов из гнутых панелей.

Рис. 1. Принцип конструирования корпусов из гнутых панелей.

Для сопряжения панелей требуются стойки. Их конструкция и способ крепления показаны на рис. 2. Стойка (3) не только скрепляет верхнюю панель (1) корпуса с нижней панелью (5), но и крепит к корпусу шасси (6), которое служит основой для электрической и механической частей прибора.

Благодаря этому отпадает необходимость в дополнительных крепежных деталях, а на поверхности корпуса нет лишних винтов. Нижняя панель прикрепляется к стойке винтом, проходящим сквозь ножку (4). Этот прием позволяет замаскировать винт.

Рис. 2. Способ скрепления панелей корпуса и шасси.

Корпус, представленный на рис. 1 (б), используется для различных радиотехнических устройств. Материалом для изготовления таких корпусов служат листы из стали, алюминиевых сплавов или латуни.

Толщина листа подбирается в зависимости от размеров корпуса. Для небольших корпусов, объем которых до 5 дм3, подходит лист толщиной 1,5–2 мм. Для корпусов большого объема потребуется лист толщиной до 3–4 мм. Эти требования относятся к основанию корпуса, его нижней панели, на которую приходится основная силовая нагрузка: она служит для крепления шасси и других элементов конструкции.

Приспособление для гибки и обработки панелей корпусов представлено на рис. 3. Оно включает в себя два отрезка уголковой стали, стягиваемых двумя болтами с гайками. Болты служат направляющими при стягивании угольников и не допускают перекоса плоскостей.

Предпочтительно использовать закаленные угольники. Их длину выбирают в зависимости от длины обрабатываемых деталей, но она не должна превышать 300 мм.

Рис. 3. Приспособление для изготовления металлических корпусов.

Обрабатываемая деталь вставляется между угольниками. Для стягивания угольников используются болты с гайками или струбцины. Изготовление корпусов из листового металла по описанному методу отличается тем, что каждая панель изгибается только в одном направлении, то есть все линии гибки на одной детали параллельны, благодаря чему упрощается процесс изготовления деталей корпусов.

Рассмотрим более подробно простую технологию изготовления корпуса, который состоит всего из двух деталей П-образной формы (рис. 4). Одна из них выступает в роли несущей. Она изготавливается из более толстого материала, чем другая, служащая крышкой для корпуса.

Наиболее удачным материалом считается алюминиевый сплав АМцА-П, обладающий повышенной жесткостью и хорошей гибкостью.

Рис. 4. Корпус из листового металла.

Рис. 5. Элементы оформления корпуса.

Соединительными элементами для такого корпуса могут быть винты, установленные в резьбовые отверстия угольников, которые приклепываются к несущей детали. Все отверстия на этих двух деталях сверлят и обрабатывают после гибки. Изготовление корпусов из металла на заказ начинается с расчета размеров заготовок. К примеру, длина заготовки несущей детали корпуса вычисляется по следующей формуле:

l = 2а + с - 2 (R1 + S),

где а – ширина корпуса; с – его высота; R1 – внутренний радиус изгиба; S – толщина материала.

После определения длины заготовки несущей детали ее изгибают и производят замеры ширины а и высоты с. В случае если верхняя и нижняя стороны получаются разными, то большую из них подгоняют до размера а – меньшей. Зная размер с, можно определить ширину заготовки второй детали (с - 2S). Далее производится расчет ее длины по приведенной выше формуле, где а заменяется на (а - 5), R1 на R2, а S на t. При соблюдении описанной последовательности изготовления деталей гарантируется точное (без зазоров) соединение их по всему периметру.

Процедура изготовления корпусов из металла в домашних условиях – достаточно сложный процесс, поэтому лучше доверить такую задачу профессионалам. Наша компания ООО «Треком» специализируется на оказании таких услуг.

Со своей стороны ООО «Треком» всегда предлагает:

- Отработанные технические процессы.

Опытные специалисты используют только высокопрофессиональное оборудование, которое отвечает всем современным техническим стандартам. Применение программных средств способствует не только точности, но и оперативности исполнения заказов наших клиентов.

Помимо непосредственной разработки изделий, наши специалисты берутся за любые сопроводительные работы: гравировку, дополнительные покрытия, присоединение к корпусу функциональных элементов (например, выключателей, ножек, ручек и т. д.), упаковку и доставку готовых изделий в зависимости от желания заказчика.

Производство осуществляется собственными силами без привлечения сторонних исполнителей. Это позволяет держать под контролем весь процесс изготовления изделий. Кроме того, такой подход исключает какие-либо перебои поставок и позволяет добиться максимальной оперативности работы.

Предусмотрен индивидуальный подход к сотрудничеству с постоянными заказчиками. Например, возможно постепенное изготовление большой партии с необходимостью оплаты только того количества изделий, которое требуется заказчику на конкретный период.

Как не промахнуться с бюджетом на серийное производство корпусов: 20 примеров из практики бюро по инженерному дизайну

Публикация всего двух статей о том, как самостоятельно оценить стоимость производства корпуса для прибора (первая и вторая) подняла просто волну запросов из серии «А вот сколько будет стоить наш корпус при тираже 5-100-1000- ∞ штук?»

Как выясняется в ходе общения, большинство запрашивающих ошибается в оценке затрат на производство на порядок. Не шучу.

Однако написать простую инструкцию (или ещё проще — сделать калькулятор) по оценке этих затрат я не смог: для этого придётся учесть слишком много параметров. Поэтому просто покажу на примерах тираж и цену. Да, вы не сможете точно оценить свой проект, но уже будет ясно, сколько вам потребуется денег — 100 000 рублей, миллион или больше.

А если вы напишете в комментариях, что конкретно вас интересует, постараюсь ответить с примерами: их есть у меня (с) огромное количество — от корпусов миниатюрных устройств до корпусов станков размером с дом.

I. Производство пластиковых деталей

Cтоимость производства мелких, небольших и крупных деталей

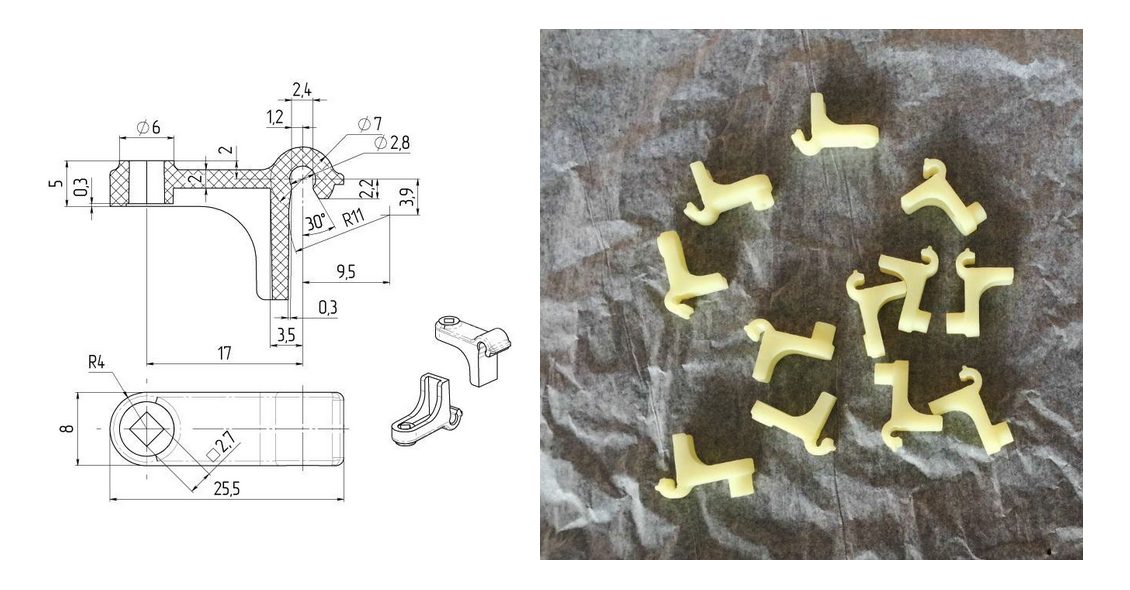

Деталь размерами 25х20 мм

Одна крепёжная деталь из ABS-пластика.

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.08 при тираже 8 000 штук.

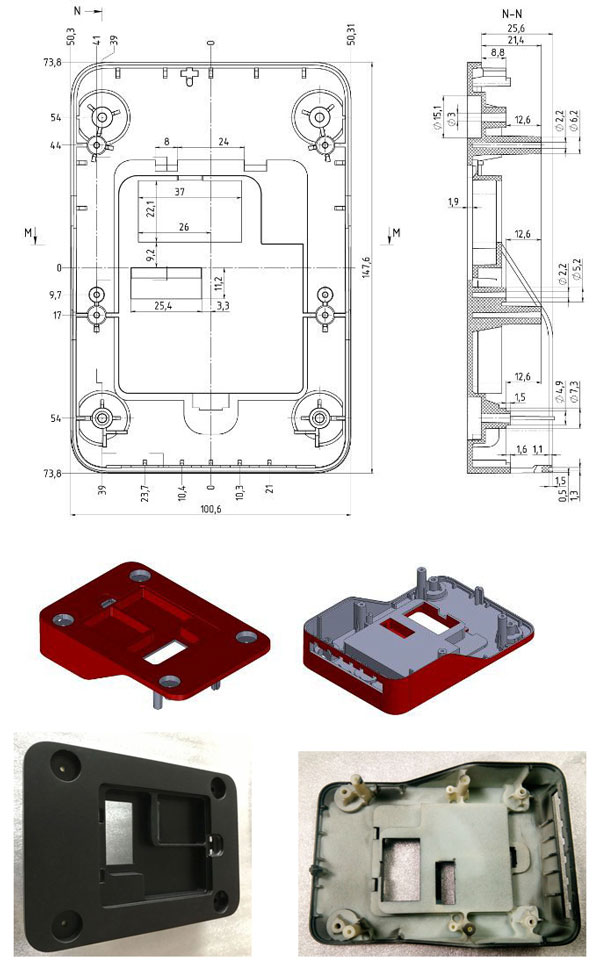

Деталь размерами 150х100 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

Деталь размерами 170х170 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $230.

Стоимость пресс-формы — 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

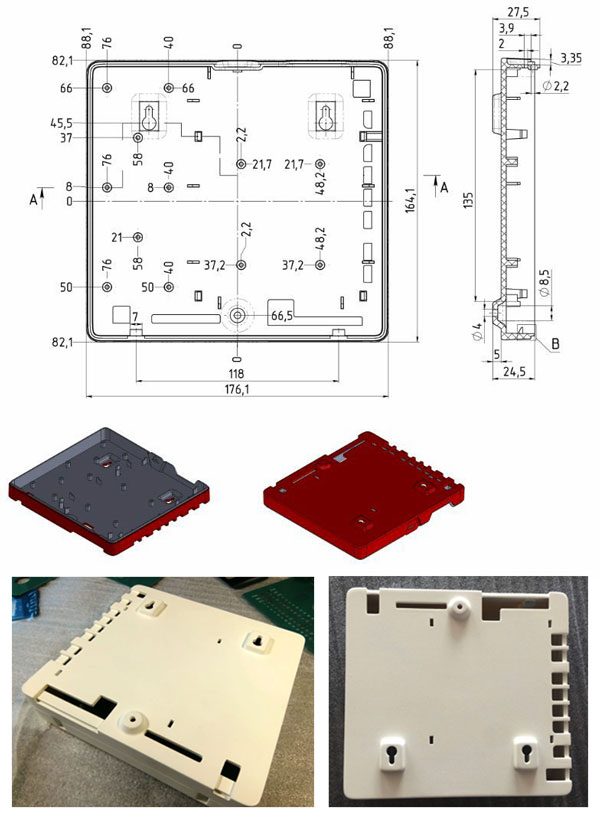

Деталь размерами 530х120 мм

Материал — ABS-пластик.

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

II. Производство пластиковых корпусов

Cтоимость производства мелких, настольных, настенных, высоких и крупных корпусов

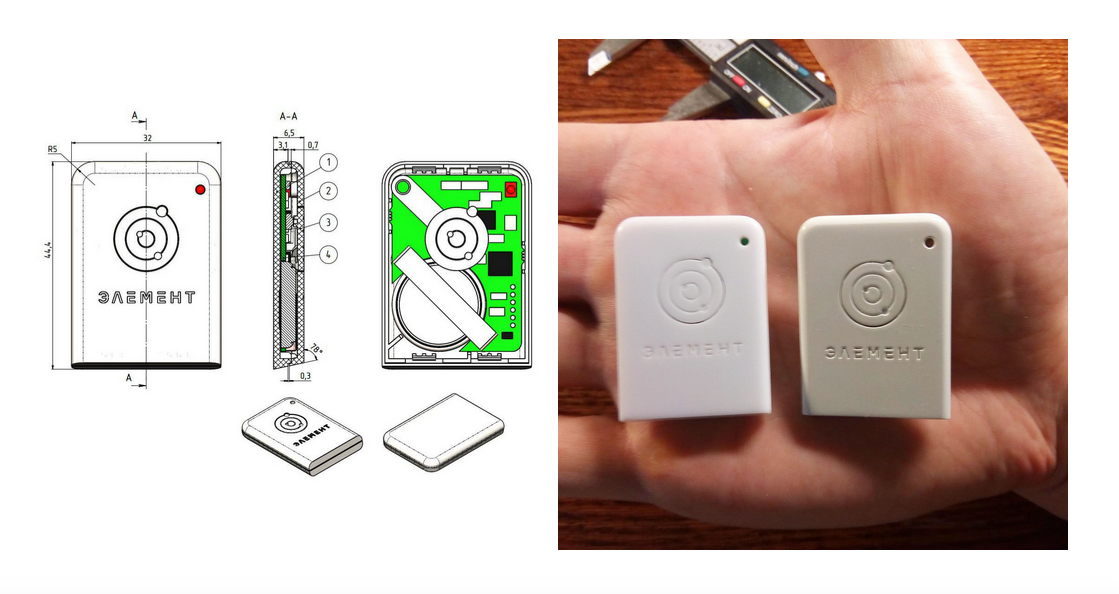

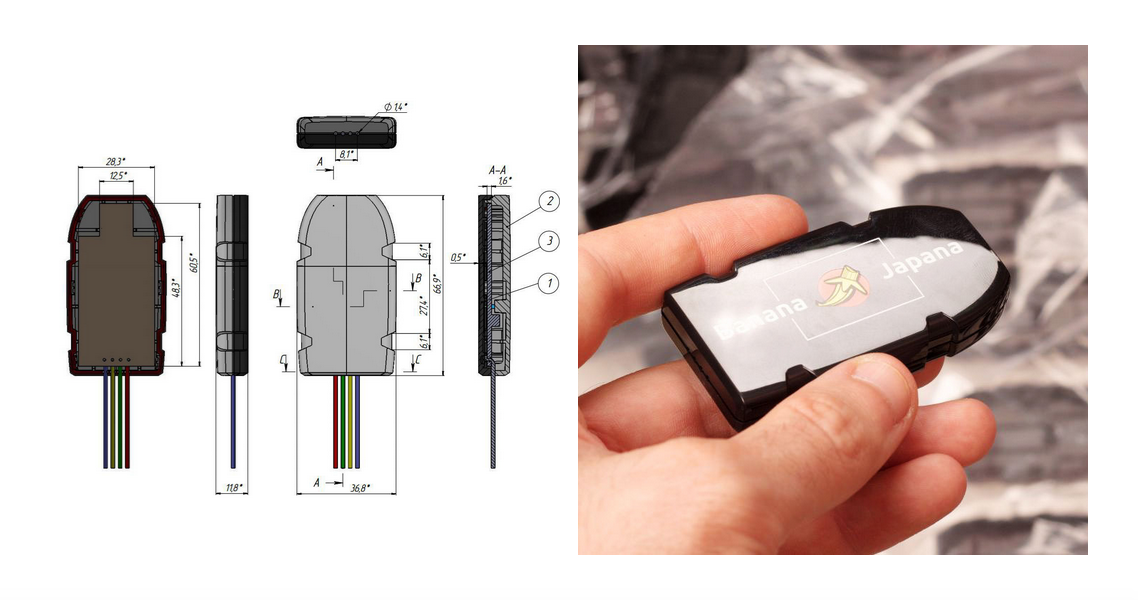

Корпус размерами 44х32 мм

Две корпусные детали и одна кнопка из ABS-пластика.

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

Корпус размерами 60х30 мм

Две корпусные детали из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

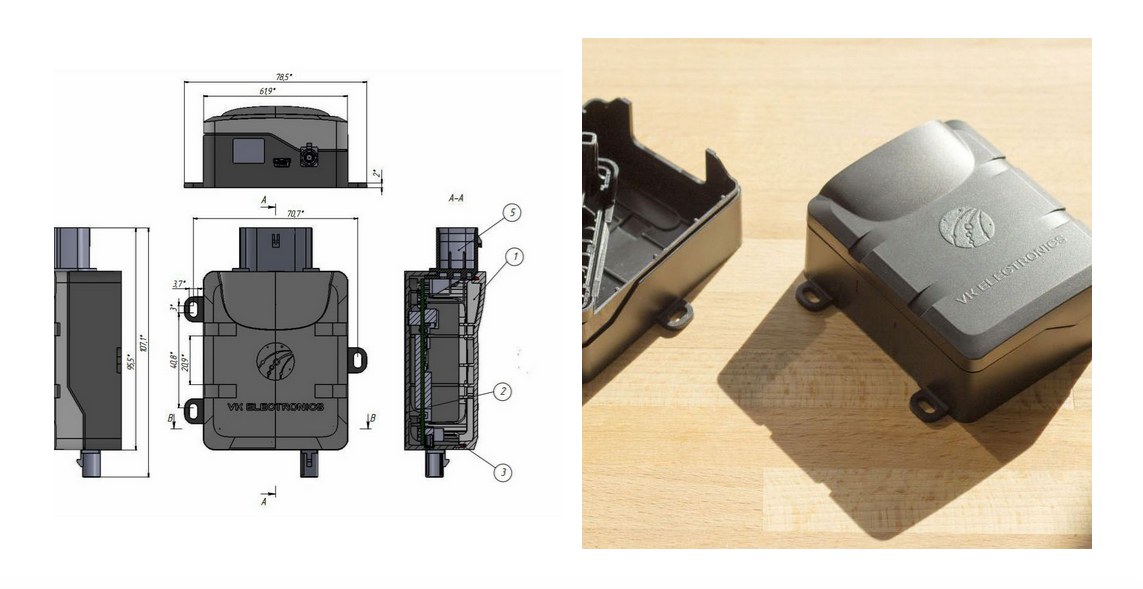

Герметичный (IP-66) корпус размерами 80х60х30 мм

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

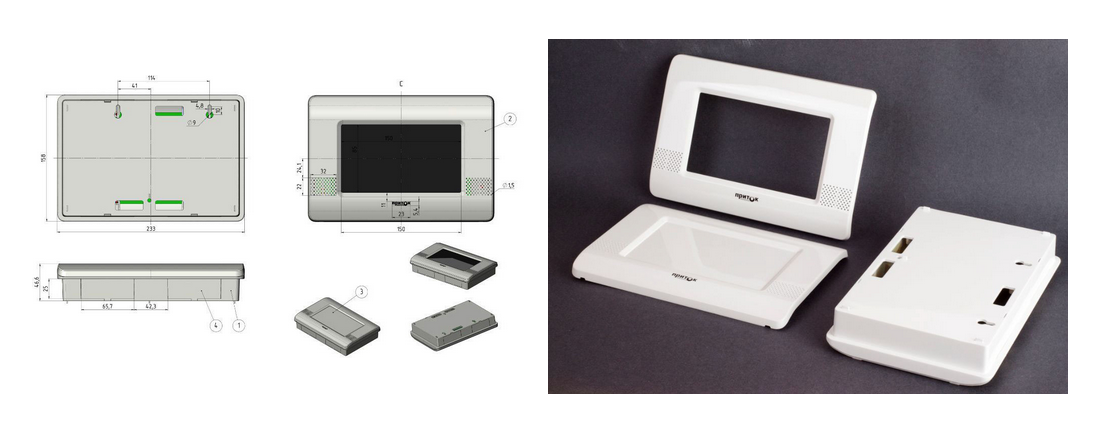

Корпус размерами 230х160х45 мм

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

Корпус размерами 300х200х65 мм

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

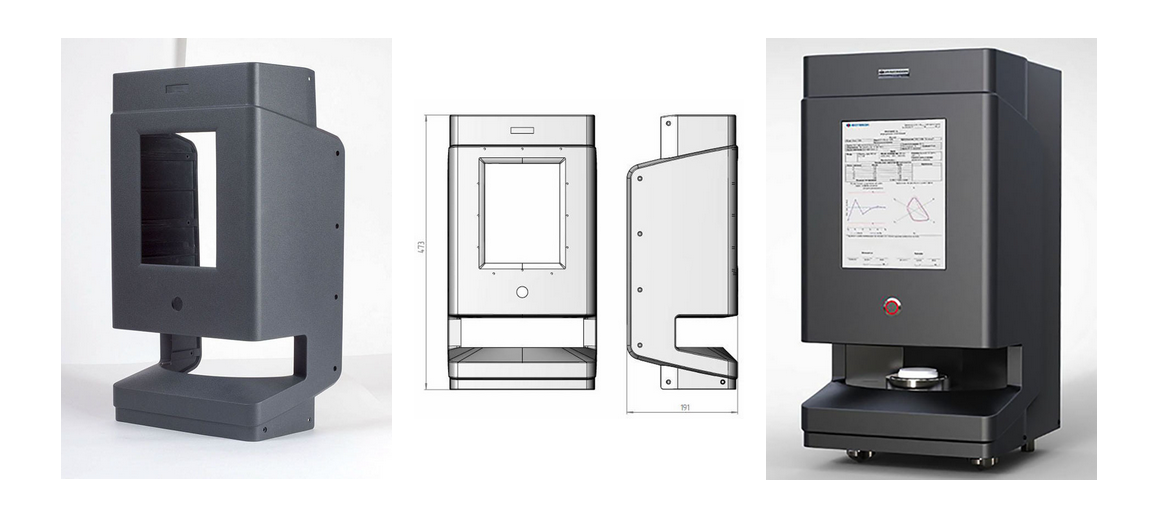

Корпус размерами 470х190х250 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Корпус размерами 800х800х380 мм

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы

из ABS-пластика.

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

III. Производство корпусов из листового металла

Cтоимость производства металлических корпусов методами резки и гибки — от небольших приборов до промышленных станков.

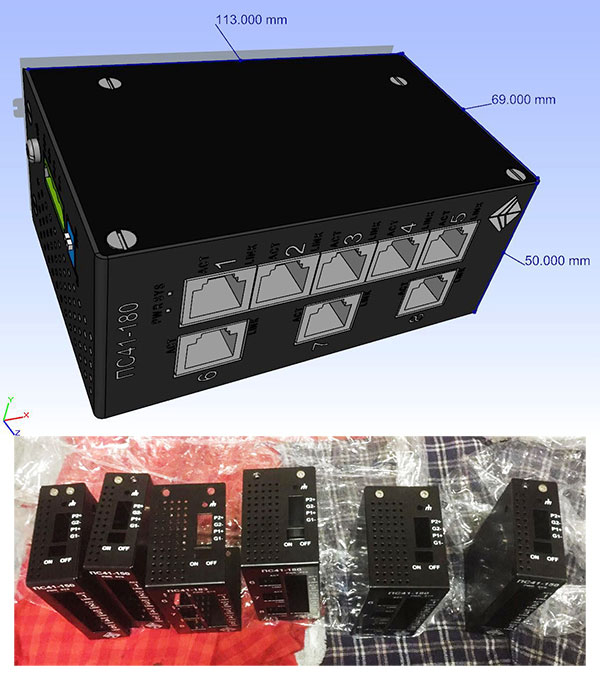

Корпус размерами 110х70х50 мм

Две металлические детали.

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

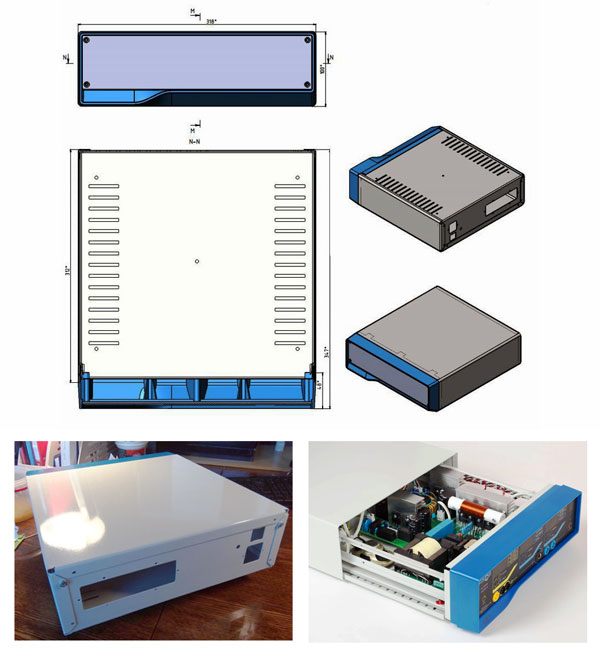

Корпус размерами 350х350х100 мм

Одна деталь — пластик, три детали — металл.

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

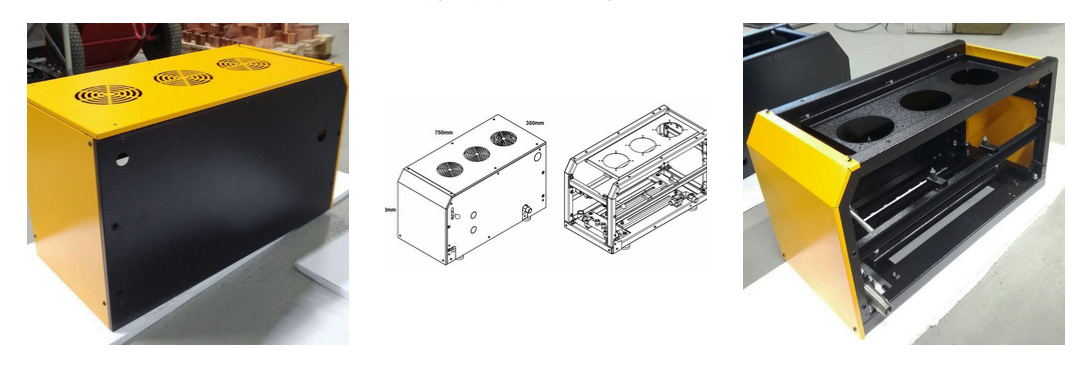

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость единицы — 35 000 руб. при тираже 1 000 штук.

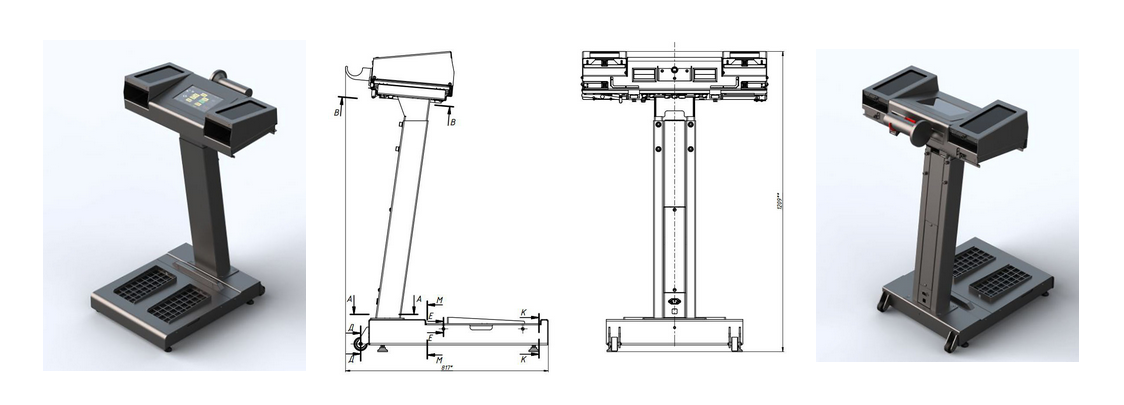

Корпус размерами 1300х800х700 мм

Стоимость прототипа (металл) — 300 000 руб.

Стоимость корпуса — 68 000 руб. при тираже 50 штук.

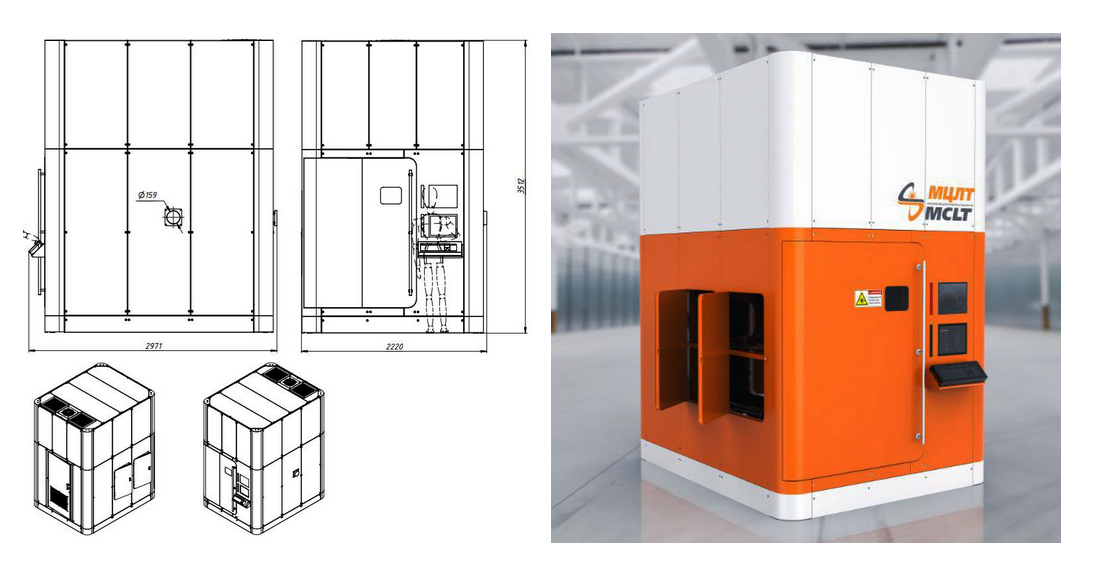

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.

IV. Производство металлических корпусов по технологии литья под давлением

Cтоимость производства корпусов небольших приборов и устройств среднего размера

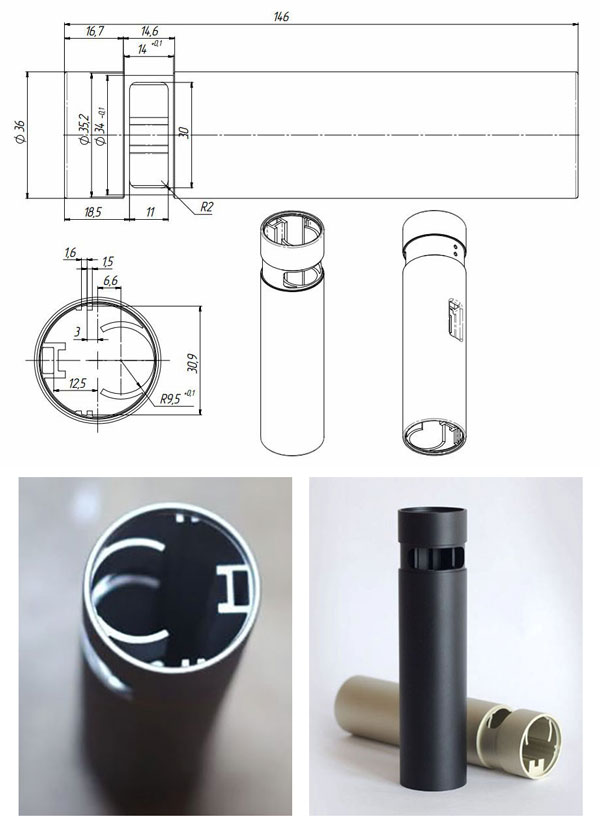

Корпус размерами 150х35 мм

Технологии: литьё алюминия под давлением, экструзия алюминия + дофрезеровка + анодирование.

Стоимость прототипа (металл) — $650.

Стоимость фильеры — $7.500.

Стоимость корпуса — $1.8 при тираже 10 000 штук.

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресс-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.

Корпус размерами 360х200х80 мм

Технологии: экструзия алюминия + дофрезеровка, гибка и резка металла + анодирование.

Стоимость прототипа (корпус полностью) — $800.

Стоимость фильеры — $3.000.

Стоимость корпуса — $110 при тираже 500 штук.

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук

Повторю, потому что это важно: простое сравнение (“О, у меня почти такой же корпус, значит, и стоить будет столько же!”) не годится: есть куча параметров, которые могут существенно повлиять на цену. Это и наличие в пресс-форме знаков, и уклоны, и незачищаемые сварные швы и т.д. Но примерно оценить можно. :)

Делаем корпус для мини компьютера

Сначала не хотел писать статью, думал слишком просто, потом увидел это и это и передумал.

Возможно те, у кого есть Raspberry Pi, какой-нибудь Mini-ITX или другой мини компьютер, задумывались над корпусом для него. Кто-то заказывает через интернет, кто-то пользуется коробкой из-под обуви, а я предлагаю сделать самому.

На коленке из того что есть.

Кстати, заранее прошу прощения за качество фотографий, под рукой был только телефон. И лишь когда полностью собрал корпус, появилась возможность сфоткать на нормальный цифровик.

Инструменты и материал

Для моей Mini-ITX я решил собрать корпус из старого компьютерного корпуса, купленного с рук за 100 рублей. Так же нам понадобятся плоскогубцы, ножовка по металлу, различные рашпили, зубила, молоток, дрель, изолента, супер клей, винтики, какие то резиновые фигнюшки, отвертка, резак, баллончик с краской, тряпочки, спирт, прямые (но гнущиеся в нужных местах) руки, карандаш, линейка и классная музыка, что бы чувствовать себя Тони Старком.

Возможные варианты

Вместо корпуса от компьютера можно использовать корпус от видеомагнитофона (он как правило тоньше, а значит обрабатывать проще), корпус от ресивера, телевизионной приставки, какой-нибудь игрушки или просто листы железа/пластика. Хотя я бы пластик не рекомендовал — уж больно он… согревающий. Хотя всегда можно наделать дырок для вентиляции.

Изготовление

Для начала определимся с форм-фактором. Я решил сделать по принципу коробки с крышкой. Это просто, быстро и не требует каких либо специальных навыков.

Так как корпус компьютера имеет форму буквы «П», необходимо его распилить на отдельные листы, что бы в дальнейшем с ними было проще работать. Собственно, его можно не распиливать, а выдалбливать, отламывать, гнуть, пока не сломается, в конце концов сточить до дыр с помощью точильного круга с моторчиком (ну не знаю я как эта штука называется, у меня это действительно точильный круг с моторчиком на 220в).

Начинаем делать коробку. Просто прикладываем наш девайс и обводим его карандашом. Да все так просто. К черту точность, инструменты все равно не позволяют быть точнее. Разумеется так делать не хорошо, поэтому вы можете нанести разметку любым удобным для вас способом. Кстати вот моя железка:

Разметку нужно наносить так, что бы после помещения железки внутрь, оставалось место до крышки и по бокам минимум 5мм. На счет дырок для периферии можно пока не заморачиваться — если их сделать до момента сгиба, то при сгибе стенка может согнуться не ровно. Поэтому дырки лучше сделать, когда коробка будет почти готова.

После нанесения разметки можно приступить к распиливанию. Еще в школе меня учили — «разметка не спиливается, она всегда остается на детали». Лишнее можно будет потом подравнять напильником (хотя я ее таки спилил).

почти распиленная деталька

Вот мы выпилили этот квадратик. Теперь пора пилить ему ушки. Проще показать, тем рассказать:

Дальше — интереснее. Если мы сейчас начнем сгибать края, то они они согнуться волной (не под прямым углом, а по дуге). Для решения этой проблемы я сначала в месте сгиба простучал зубилом линию. Можно наверное использовать что то вроде больших тисков, но у меня этого не было (были маленькие тиски — но они были маленькие… как то так).

Сгибаем деталь, получаем коробочку. Для того, что бы «ушки» не расходились, я приклеил их супер клеем. Поверьте, держится. Хорошо держится. Я когда накосячил и криво приклеил, отодрал только с помощью молотка, зубила и плоскогубцев. В дальнейшем супер клей был моим верным помошником.

Теперь нам нужны дырки для периферии. С помощью линейки и карандаша отмечаем на передней стенке место для отверстий. Тут необходимо рассказать как плата будет крепиться к дну коробки. Для того, что бы она не лежала плашмя, я вырезал из того же старого компьютерного корпуса ножки для материнской платы…

… и приклеил их супер клеем ко дну коробки! Потом отвинтил платку, сделал замеры для периферии и приступил к вырезанию отверстий. Сначала по углам просверливаем дырки, потом полотном от ножовки по металлу делаем разрезы (распилы?) между дырками. Тут мне пригодились тряпочки, которыми я оборачивал полотно.

Далее стачиваем все неровности грубым напильником.

В общем то с нижней частью коробки можно заканчивать. Стачиваем все неровности не грубым (нежным?:) ) напильником. Кстати, помните я говорил про резиновые фигнюшки? Я не знаю что это такое, похоже на какие то заглушки. Я нашел их в мешочке с винтиками от корпуса своего компьютера. Кстати там же я нашел красивую сетку-решетку, которую в последствии припаял к крышке над радиаторами платы. Так вот эти резинки можно использовать как ножки. Сначала вырезаем из изоленты кружочки по размеру резинок и приклеиваем ко дну коробки. После покраски их можно будет отодрать и на их место приклеить резинки (да, тем же самым супер клеем).

Дальше приступаем к изготовлению крышки. Делается она точно так же как и нижняя часть коробки. Только стенки я сгибал плоскогубцами, получилось не очень аккуратно, зато с зубилом не пришлось мучиться. Отверстие для решетки вырезается так же как и для периферии. Когда все готово все детальки необходимо протереть спиртом или, проще говоря, обезжирить. На счет рисунка на крышке. Я просто нашел изображение дракона в гугле, распечатал его и вырезал. Далее на крышку наклеил несколько полос изоленты:

Потом приложил дракончика и аккуратно обвел все его контуры резаком. После этого убрал остатки бумаги и изоленты, получилось нечто вроде этого:

Да, кстати, решетка! Ее я просто припаял (только не смейтесь):

Когда все готово, пора приступать к покраске. У меня был баллончик с черной краской для нанесения на пластик. Пару пшиков и ждем когда детальки высохнут.

После этого приклеиваем ножки, привинчиваем плату и закрываем крышкой. Готово! Еще несколько фоток напоследок:

PS Статью пишу первый раз, с людьми общаться не умею, мысли доносить тоже. Но я только учусь, поэтому пишу и надеюсь в следующий раз будет лучше.

Читайте также: