Шлифовальный инструмент по металлу

Обновлено: 15.05.2024

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

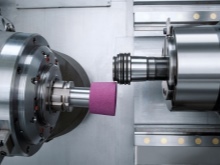

Принцип круглого шлифования Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

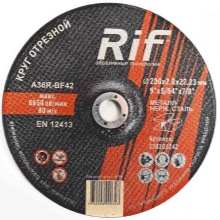

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Описание шлифовальных инструментов

Процесс шлифования различных поверхностей знаком человеку еще с глубокой древности, о чем свидетельствуют археологические находки в виде холодного оружия. Естественно, что по мере развития человеческой цивилизации технологии для шлифовки и различное оборудование совершенствовалось и стало таким, каким мы его знаем сегодня. Попытаемся разобраться, какие существуют сегодня приспособления шлифования для наружных поверхностей, а также попытаемся понять обоснование выбора шлифующих инструментов для различных случаев.

Особенности

Следует сказать, что шлифовальные либо абразивные приспособления является обобщающими для разного рода инструментов, применяемых для обрабатывания разных поверхностей. Сюда относятся различные шлифовальные круги, шкурки, полоски, бруски, сегменты и головки.

Одной из самых важных особенностей подобных устройств и инвентаря для обработки является то, что они являются самозатачиваемыми.

Если смотреть в практической плоскости на данные свойства, то получается, что во время применения верхний слой абразива истирается, но данный процесс использует следующие зерна, что располагаются ниже, и они затачиваются снова в качестве нового покрытия. Но бывает так, что такой процесс нарушен, и средство требует правки. Для этого верхний абразивный слой снимается, что дает возможность привести приспособление к необходимым показателям.

Следует сказать, что абразивный ручной инструмент широко применяется в целом ряде бытовых и промышленных сфер. Его используют для обработки металлических поверхностей, а также выполненных из материалов неметаллического типа. Например, в процессе подрезания, шлифовки и полировки. Поэтому такие материалы и машины с частичками абразивов используются в создании деталей, станков, устройств, подшипников и некоторых групп бытовых вещей. Их активно используют в строительстве – для удаления неровностей, сколов, царапин, шероховатостей с различных поверхностей.

Обзор видов

Следует сказать, что в различных сферах применяются разные категории абразивных приспособлений. Их очень много, но они могут отличаться по форме, размерам и твердости. Выделяют 2 категории абразивов:

Рассмотрим обе группы более подробно.

Жесткие

К категории жестких шлифовальных инструментов относят:

- болгарки или углошлифовальные машины;

- станки;

- аппараты для шлифовки и полировки.

Данные электроинструменты имеют несколько скоростных рабочих режимов, что позволяет максимально качественно и сравнительно произвести обработку того или иного типа покрытия. Такая техника используется повсеместно в затирке, шлифовке, подрезании режущей кромки, материалов высокой твердости. Кроме того, данная категория представлена различными кругами, сегментами, брусками, головками. Если говорить о кругах, то они бывают различных категорий:

- для зачистки;

- для заточки;

- для шлифовки;

- отрезные.

Каждая из упомянутых групп имеет собственную специфическую основу и особенности. Шлифовочные круги применяются для обрабатывания поверхностей, что выполнены из металла, камня, древесины. Они дают возможность избавляться от шероховатостей, а также изменять форму изделия. Их форма бывает разной: коническая, в форме цилиндра, тарельчатая, чашечная, плоская с профилем.

Последняя используется, чтобы осуществить бесцентровое, внутреннее, наружное и плоское шифрование. Кроме того, ее часто применяют для заточки инструментов. Плоский конический аналог 2-стороннего типа дает возможность осуществить отличную отделку зубьев шестеренок и резьбы.

Модели в форме конуса и цилиндра дают возможность осуществить заточку и подойдут для шлифовки торцом. А вот изделия тарельчатой формы подходят для обрабатывания зубьев долбяка, а также граней фрезы. С их помощью также можно провести доводку и заточку.

Кроме кругов, существуют и такие изделия для проведения шлифовки.

- Сегмент. Его применяют для плоской шлифовки.

- Головка. Она представлена в виде круга, диаметр которого может варьироваться от 0,3 до 4 сантиметров. Чаще всего при применении его наклеивают на хвостовик, выполненный из стали, после чего производят зачистку требуемых заготовок.

- Брусок. Данное приспособление производит движения поступательно-возвратного типа в слесарной работе, а также в процессе суперфиниширования, где он прикрепляется к специально созданной головке из стали.

Круги отрезные применяются для подрезки изделий из камня, дерева, керамики и кирпича. Преимуществом такого шлифовального приспособления будет точность, высокая скорость и легкость применения. Заточная группа используется для заточки различных приспособлений: пил, ножей, подшипников, ножниц, а также лезвий. Чаще всего подобные приспособления используются в агросекторе и промышленности.

Зачистной тип применяется для обрабатывания поверхностей, что выполнены из камня, стали и дерева. Использование такой группы кругов дает возможность придать требуемую форму изделию и избавить от дефектов.

Такой вид кругов хорошо подходит для обработки металлов, чтобы удалить следы проведения работ сварочного характера.

На гибкой основе

Кроме жестких, существуют абразивные альтернативы на гибкой основе. Самыми популярными будут, конечно же, наждачные шкурки. Они являют некую основу, где есть слой для шлифования, скрепленный определенным связующим материалом. Они могут делаться на бумажном основании, из металла, войлока либо в комбинированном виде. Они часто представлены абразивной плиты, а также листов.

Кроме того, шкурки бывают 2 типов:

К 1 группе относят бумагу, где шлифовочный порошок расположен на всей поверхности. А ко второй – бумагу, где всего лишь 60% материала зернистого типа.

Такие приспособления позволяют обеспечить эффективность и максимальную точность при проведении обработки изделий из синтетики, дерева, металла и камня.

Кроме того, в категорию гибких абразивных приспособлений также включают так называемую полировальную пасту. По сути, это смесь шлифовального типа, состоящая из материала связующего типа и микропорошка. По консистенции пасты могут делиться на 2 группы:

Кроме того, основа такой пасты может быть:

Первые обычно имеют в своем составе масла, парафин и жирные кислоты. После применения такой пасты поверхность не следует мыть водой. Ее нужно протереть сухой чистой тряпкой. А вторые применяются при обработке ручного и полумеханического характера.

Применяемые материалы

При создании рассматриваемой группы инструментов применяются вещества природного и искусственного характера. Из природных можно назвать: корунд, алмаз, песок, пемзу, кварц. Если говорить о составляющих синтетического характера, то следует назвать электрический корунд, карбид бора и кремния. Наибольшую твердость среди природных имеет алмаз, а искусственных – карбид бора.

Синтетические материалы на сегодняшний день популярнее природных. Причина заключается в том, что искусственные приспособления имеют более высокие характеристики и более долговечны.

Теперь скажем немного о различных материалах, что были упомянуты выше.

- Карбид бора представляет собой сплав кокса нефтяного типа и борной кислоты, который соединен в электропечи. Он применяется исключительно в процессе доведения.

- Если говорить об алмазе, то в создании разных приспособлений применяется кубическая аллотропическая форма элементарного углерода алмазного типа. Самыми подходящими тут будут борт и карбонадо. Еще применяют осколки данного материала и борт. Подобный абразив обычно используют на этапе обрабатывания камней большой твердости.

- Наждак получается из некоторых горных пород, где присутствует корунд и железная руда. Часто применяется для создания ленточных шкурок.

- Корунд является алюминиевой окисью. Используется, где на зерна не идет большой нагрузки, ведь такому соединению не присуща серьезная вязкость.

- Кварц представляет собой кремневую кислоту в форме кристаллов. Используется в создании главных кругов для шлифовочных станков бесцентрового типа.

- Карбид кремния состоит из кремния и углерода. Инструменты, что из него сделаны, имеют острые кромки для резки, они имеют высокую твердость и серьезную хрупкость.

Из-за этого подобным абразивом проводят обработку покрытия с малой прочностью.

Какими бывают шлифовальные станки по металлу и как их выбрать?

Обработка изделий из стали может состоять из нескольких стадий, отличающихся технологическими операциями и используемым оснащением. Чтобы придать заготовке либо изделию окончательную форму, применяют шлифовальные станки по металлу. Независимо от конструкционных различий они имеют, по сути, одни и те же функциональные возможности и характеристики.

Особенности и сферы применения

Шлифовальный станок представляет собой модификацию металлообрабатывающего оборудования, где для работы с заготовками применяется крутящийся инструмент абразивного типа. Разность между размерами, что называется заданным припуском, в процессе шлифовки убирается посредством большого количества абразивных зерен с заостренными гранями, каждое из которых является микрорезцом, удаляющим узкий слой стали и превращающим его в тонкодисперсную стружку. По своему строению шлифовальные агрегаты близки токарному или фрезерному оснащению. Единственное – в роли рабочего инструментария в них практикуют абразивные шлифовальные круги, у которых скорость резания находятся в диапазоне от 20 до 60 м/с.

Ключевые области использования шлифовальных машин – обработка, как внутренняя, так и внешняя, имеющих форму цилиндра изделий, шлифовка ровных поверхностей под разными углами. Наряду с оборудованием общего назначения, производятся универсальные, мобильные (переносные) шлифовальные установки, а также специализированные, применяемые для притирки, хонингования, полировки, суперфиниширования и обработки профильных поверхностей.

Отдельные образцы шлифовальных агрегатов по металлу предназначены для реализации нескольких видов обработки. Однако при этом они отличаются высокой ценой и сложностью использования.

Описание видов

Плоскошлифовальные

Эти станки предназначаются для работы с плоскими поверхностями изделий. По конструкции они аналогичны как вертикальным, так и горизонтальным фрезерным станкам. В основном они обладают округлым либо прямоугольным рабочим столом и стойкой (по ней движется шпиндельный узел). Вместе с тем шпиндель может двигаться как горизонтально, так и вертикально. Станки первого типа имеют более высокую точность, в результате чего они нужны в ремонтных и инструментальных производствах. Вертикальные агрегаты в основном характеризуются более жесткой структурой, поэтому используются для проведения высокопродуктивной обработки.

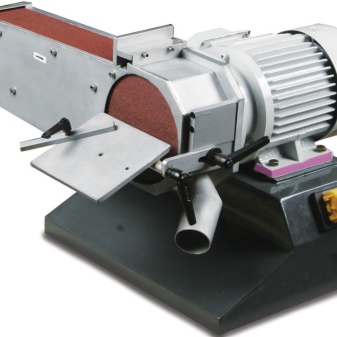

На плоскошлифовальном оборудовании шлифовка осуществляется двумя способами: периферийной (наружной) частью круга и торцевой (боковой), которые у определенных модификаций могут совмещаться. На подобных агрегатах самым часто используемым способом фиксации изделий на столе является применение магнитных плит, что могут быть с постоянными магнитами либо электромагнитными. Помимо этого, применяют всевозможные тисы, прижимные планки, а также угольники. Интересной разновидностью станка этого типа является ленточно-шлифовальный, где установлена абразивная лента вертикального либо горизонтального расположения. Мягкая корректировка скорости оборотов агрегата дает возможность подбирать идеальный режим работы.

Ленточные шлифстанки массово используются в промышленности, сопряженной со шлифовкой металла. Станок работает как со сталью, прошедшей термическую обработку (закалку), так и с цветными металлами. Посредством ленточных шлифовальных агрегатов поверхность обретает необходимый уровень шероховатости. Процедура осуществляется на изделиях разной формы:

Возможно выполнение шлифстанком следующих действий:

- удаление поверхностных возвышенностей и углублений;

- удаление с металла наплывов;

- удаление заусенцев;

- шлифовка поверхностей, находящихся внутри изделий;

- шлифовка радиусов скруглений;

- обработка поверхности металла под финишное покрытие.

Круглошлифовальные

По своей конфигурации рассматриваемая машина напоминает токарный станок и предназначается для работы с удлиненными цилиндрическими деталями. У станка 2 рабочих стола. При шлифовке на основном (горизонтальном) деталь фиксируется в патроне передней (шпиндельной) бабки, в случае необходимости поджимается центром упорной (задней) бабки. Вертикальный стол имеет переднюю бабку с установленным шлифовальным кругом. Управлять ею можно ручным способом либо посредством блока ЧПУ.

Определяющие характеристики станка — это ограничения по весу и размеру заготовки. За счет широкого диапазона настройки на оборудовании подобного формата можно производить все виды шлифования. Имеется ряд специальных разновидностей круглошлифовальных агрегатов для обработки конкретных изделий. К таковым, например, относится вальцешлифовальное оборудование.

Внутришлифовальные

Внутришлифовальное оборудование необходимо для внутренних поверхностей, имеющих форму конуса и цилиндра. Направление его шпинделя дает возможность сочетать 2 метода работы: шлифовка торцов и шлифовка отверстий. На внутришлифовальной машине деталь фиксируется посредством планшайбы либо патрона на шпиндель бабки детали, а шлифовка производится коаксиальной по отношению к ней шлифовальной бабкой. Ее шпиндельный узел (ШУ) находится на подвижном столе, что передвигается вдоль и поперек.

Ключевой особенностью данного станка является небольшой размер абразивного круга: он не может быть более 0,9 диаметра обрабатываемого отверстия. Это влечет довольно напряженный режим резки для абразивных зерен, поскольку они весьма часто контактируют с металлом и не успевают остывать. Эта проблема решается применением специализированного инструментария и четким соблюдением требуемых режимов резки.

По конструкции станки делят на три категории.

- Одношпиндельные. Могут функционировать исключительно в одном направлении. Шлифуемые детали должны обладать правильной формой.

- Комбинированные. Оборудованы добавочным шпинделем. Оснащение этого типа может осуществлять параллельно торцевую и внутреннюю типы обработку.

- 2-сторонние. Технологически непростая группа, которая предназначается для одновременной 2-сторонней обработки металлических деталей со сквозными отверстиями.

Хонинговальные

Завершающая стадия почти любого техпроцесса (ТП) обработки металлической детали — это хонингование. Для этой цели наилучшим образом подойдет специализированный хонинговальный станок.

Структура станка, принцип его действия аналогичны внутришлифовальному оборудованию, различия только в том, что изделие не фиксируется на специализированном приспособлении. Также увеличен по длине шпиндель. На него поставлена болванка, в которой имеются разъемы для фиксации брусков из разнообразных абразивных материалов и различной конфигурации.

В ходе работы в область хонингования осуществляется поступление жидкости, которая удаляет частички абразива и остужает рабочую область. Нередко применяют самодельный брусок, сделанный собственными руками.

Бесцентрово-шлифовальные

В процессе бесцентровой обработки шлифуемая деталь не фиксируется в патроне шпинделя, а размещается на ноже (специальной опорной пластинке, имеющей скос) промеж абразивного и приводного кругов. До шлифовки заготовка размещается на ноже, потом придавливается приводным кругом к абразивному и перемещается вдоль. Поперечная подача (на круг) в подобном виде шлифовки отсутствует, поскольку она в определенной степени объединена с продольной, которая обеспечена уклоном приводного круга под маленьким углом к плоскости абразивного.

В роли шлифовального инструмента используется лента: она дает возможность сэкономить время на установке и настройке станка. Это оборудование активно применяется на всевозможных автоматических линиях вследствие ряда положительных качеств.

- Отсутствуют требований к виду и толщине стали.

- Высокая скорость дает возможность обрабатывать даже тонкостенные изделия из нетвердых сплавов.

- Качество работы. Устройство шпинделя, в сущности, элиминирует возможность биений.

- Широкая площадь шлифовки. С применением осевых опор открывается возможность полной обработки детали.

Кроме описанного оборудования, существуют и другие разновидности станков (барабанные, автоматы, многошпиндельные и прочие), которые по спецификации имеют отношение к группе «Разные». Помимо станков, предназначенных для шлифования, в промышленности эксплуатируется комбинированное оснащение, которое сочетает шлифование с иными способами механической обработки и обладает узкой специализацией. Примером подобных агрегатов являются токарно-шлифовальные установки, использующиеся лишь для ремонта блоков моторов и трубопроводной арматуры, что предназначается для перекрытия потока среды.

Популярные модели

Востребованы в нашей стране тарельчатое, а также ленточно-тарельчатое шлифовальное оборудование торговых брендов «Энкор», Jet, «Зубр». Наряду с ними, свое оборудование предлагают такие именитые торговые марки, как Stalex и Einhell, Proma, Holzmann, «Кратон», «Белмаш». Наибольшее число модификаций представлено шлифовально-полировальными станками бренда Jet.

У покупателей наиболее популярными являются ленточно-тарельчатые агрегаты, сочетающие возможности разных типов шлифовальной обработки.

Какой станок выбрать?

От правильного выбора шлифовального оснащения по металлу в прямой зависимости находится качество, с которым изделие будет обработано. Независимо от разновидности агрегата на продуктивность работ оказывают влияние четыре характеристики.

- Мощность силового привода. Ключевой показатель. Невозможно надеяться на качественную обработку металла агрегатом, имеющим мощность электрического двигателя 0,5 кВт. Для работ в домашних условиях оптимальным значением будет 1,2-2 кВт.

- Ширина рабочей поверхности. Просторная площадь касания обрабатываемого изделия дает возможность отшлифовать больший объем за одинаковые интервалы времени.

На заметку! Инструментарий, имеющий широкую абразивную поверхность, значительно проблематичнее устанавливать. К тому же он отнимает довольно много места, в связи с этим следует обращать внимание на изменение совокупных размеров станка.

- Число оборотов. Показатель частоты вращения привода способствует высокой скорости шлифовки металла. У отдельных агрегатов этот показатель доходит до 1600 об/мин.

- Размеры и масса. Настольные мини-станки можно инсталлировать, в сущности, в какой угодно незанятый угол, чего нельзя сказать о промышленных станках, которые могут различаться как по габаритам, так и по весу.

Кроме перечисленных выше характеристик, принципиальны еще точность шлифовки и предельные размеры обрабатываемого изделия. Требуется также обращать внимание на требуемое напряжение – отдельным шлифовальным агрегатам необходима 3-фазная сеть.

Абразивные шлифовальные круги

Абразивное шлифование – один из основных видов черновой шлифовальной обработки, которая выполняется с целью снижения шероховатости поверхности, правки, ликвидации периодического рельефа, возникающего на детали после механической обработки на станках. От правильного выбора шлифовального круга зависит трудоёмкость окончательной готовности изделия, и его способность лучше противостоять возникающим фрикционным нагрузкам.

Абразивные шлифовальные круги

Виды и технологическое применение шлифовальных кругов

Абразивное шлифование вращением ведут при помощи:

- кругов;

- головок;

- фрез (шарошек);

- сегментов.

Качество после шлифования зависит от класса шлифовального круга. Их известно три: А, Б и АА. Наименьшей точностью обладают шлифовальные круги класса Б, а наивысшей – круги АА (ими обычно оснащаются прецизионные шлифовальные станки). Точность действия шлифовального круга определяется его геометрией, составом абразивного материала на круге, а также зернистостью.

В практике шлифования или правки на станках и ручных машинках часто применяют разовое крепление состава к основе. Фактически это – шлифовальная бумага с велькро-подложкой. Такие «круги» на липучке используются преимущественно в быту, для ручных машин, притом с незначительным съёмом металла, в частности, при правке.

Шлифовальные тканевые круги для профильного шлифования

Наоборот, при съёме значительного количества металла домашние мастера часто пользуются шарошками – насадками на обычную электродрель, внешне напоминающими фрезу. Шарошка, вращаясь с большой скоростью, выполняет обдирочное шлифование поверхностей после сверлильных или фрезерных работ. Шарошки компактны и имеют небольшой диаметр рабочей поверхности. Шарошки, однако, не могут обеспечивать большой крутящий момент.

Стандартные обозначения

Маркировка определяется ГОСТ 2424, и включает в себя следующие разновидности:

- для операций чернового (обдирочного) шлифования металла, внутреннего или наружного, правки преимущественно периферией – круги с прямым профилем (пп);

- для обработки резьб, и других периодических профилей на металле – конические двухсторонние (2п), либо тарельчатые (т);

- для заточки и правки отрезных пил трения – конические односторонние (3п);

- для бесцентрового шлифования металла – круги с одно- или двухсторонними выточками (пв);

- для торцевого шлифования плоской поверхностью – кольцевые (к).

Расшифровка абразивного шлифовального круга

Отдельную категорию представляет заточка, правка, а также шлифовка поверхностей трения металлообрабатывающих станков. Такие круги называются чашечными, и маркируются ЧЦ или ЧК.

Расшифровка этикетки шлифовального круга

Вышеперечисленная номенклатура относится к сплошным кругам, производящим операцию всем своим рабочим периметром (правка, обдирочное шлифование). При использовании наборных шлифовальных кругов используют специальные сегменты, которые устанавливаются в соответствующие посадочные места корпуса круга на станке или машинке. Выпускаются они согласно техническим требованиям ГОСТ 2464. Наборными сегментами возможна обработка труднодоступных поверхностей (например, рельсовых впадин, узких пазов в металле или камне). Шлифовальные сегменты более экономичны при правке, и позволяют облегчать текущее обслуживание станка.

Схема маркировки шлифовального круга

Применяемые абразивные композиции

Исходными требованиями согласно ГОСТ являются стойкость против фрикционного износа (причём при совместном действии высоких давлений и скоростей скольжения), малая теплопроводность и повышенная поверхностная твёрдость.

В зависимости от интенсивности применения ГОСТ 28818 допускает использование следующих материалов:

- Электрокорунда на бокситовой составляющей, основу которой составляет высокопроцентный оксид алюминия Al2O3 с добавлением окиси кальция. Данное химическое соединение отличается повышенной твёрдостью, которая сохраняется также при высоких температурах, возникающих в зоне шлифования или правки. Маркировка кругов из электрокорунда – от 12А…15А для нормального, до 22А…25А – для белого. С возрастанием индекса прочность круга возрастает вследствие увеличения твёрдости основного вещества.

- Электрокорунда на карбидной основе. Чаще там содержатся карбиды хрома, титана, циркония и кремния. Маркировка начинается от 38А (для циркония) и заканчивается 95А (для хрома и титана). Карбиды данных металлов имеют повышенную стойкость против касательных напряжений среза, а потому пригодны для съёма поверхностных слоёв деталей, подвергшихся термической обработке, либо их правки. Наличие карбида кремния (маркировка 52С…65С) увеличивает стойкость против температурных перепадов.

- Сферокорунда – материала, который получается при раздувке расплавленного оксида алюминия, следствием чего является конечная сферическая форма зёрен (в электрокорунде зёрна – преимущественно плоские). Маркировка данного состава ЭС, и он отличается чрезвычайно высокой твёрдостью. Это обстоятельство позволяет применять сферокорунд для шлифовальной обработки материалов повышенной твёрдости, включая даже твёрдые сплавы.

- Монокорунда (маркировка – 43А…45А), где шлифовальное зерно, в отличие от других видов, имеет монокристаллическую структуру. Это повышает долговечность абразивной композиции, но одновременно увеличивает её стоимость, поскольку технология выращивания монокристаллов — весьма сложная. Более доступной разновидностью является агрегатированный монокорунд, в котором определённым образом сочетаются поли – и монокристаллические участки.

Степень зернистости устанавливается согласно ГОСТ 3647, и также отмечается в маркировке.

Скрепление абразивного компонента с основой выполняется при помощи колец, фланцев, стеклосетчатых дисков и др.

Роль связок

Помимо самого режущего вещества имеет значение также способ, при помощи которого оно образует абразивную массу. ГОСТ допускает применять в качестве связок бакелит или керамику. Бакелитовый вариант хорош своей более высокой плотностью, поэтому круг отличается повышенной массой, пригоден для работ по металлу, но с ограниченной окружной скоростью вращения (особенно, если используется ручная шлифовальная машина). Применение керамики делает шлифовальный круг более лёгким, соответственно возрастает допустимая скорость его вращения на станке. Однако абразивная стойкость, а также твёрдость круга с керамикой снижаются.

Связкой определяется также способ крепления с основой корпуса. Например, плёночное крепление пригодно для керамических связок, но не годится для бакелитовых.

Особый вид связки представляет фибра. Такая основа используется при так называемом «холодном» шлифовании металла на станке или машинке, когда производится зачистка поверхности из нержавеющей стали или зоны сварного шва. При этом обрабатываемый материал практически не нагревается, поскольку глубина шлифовальной зоны – незначительная (процесс фактически ближе к полированию). Маркировка производится в соответствии с нормами ГОСТ Р 51967.

Ограниченно используются и остальные виды связок – из различных эпоксидных композиций, магнезита, фарфора.

Как правильно выбрать типоразмер и вид инструмента

Выбор зависит от условий обработки, применяемого основного оборудования (станка либо ручной машины), а также от шлифуемого материала.

Имеет значение также и производитель. Среди потребителей бытует жаргонное обозначение инструмента – «лужский» и «волжский» круги. В первом случае производителем является ОАО «Лужский абразивный завод», а во втором – ОАО «Волжский абразивный завод».

Лужский завод выпускает продукцию по ГОСТ на основе карбида кремния, причём в качестве исходного сырья применяются импортные составляющие. Популярны также товары лужского завода на керамической и бакелитовой связках из белого электрокорунда. Круги лужского завода со стальным дном – новинка производителя – позволяет заметно увеличить стойкость при бесцентровом шлифовании.

Продукция Лужского завода применяется как при круглом, так и при плоском шлифовании. Лужский круг пригоден и для станка, и для ручной машинки.

Волжский завод изготавливает круги по ГОСТ из карбида кремния (используются отходы металлургического и огнеупорного производства). В продукции Волжского завода используются полуфабрикаты со строгим соответствием классификации европейских производителей абразивов FERA. Товары Волжского завода вошли в число сотни лучших отечественных товаров.

Устройство отрезного абразивного круга

При выборе отечественного производителя – волжского или лужского — руководствуются следующими практическими рекомендациями:

- товары Лужского завода показывают лучшую стойкость при шлифовке на машинках или станках изделий из чугуна, алюминия, медных сплавов, большинства неметаллов;

- товары Волжского завода более популярны в ситуациях, где, кроме собственно шлифовки, необходима ещё и правка. Продукция Волжского завода применяется и для работ по стали.

Купить оптимальный круг по ГОСТ одного типоразмера (волжский или лужский) – задача в большинстве ситуаций нереальная. Используя ручную машинку, необходим круг, выдерживающий максимальное число оборотов, а при работе на стационарной машине потребуется инструмент, который в состоянии выдерживать более высокие давления.

Шлифовальные станки по металлу

Технологический процесс механической обработки изделий из металла включает в себя несколько этапов. Для каждого из них предусмотрены различные схемы с использованием соответствующего оборудования. Чистовая обработка поверхностей применяется для придания детали точности и окончательной формы. На этой стадии используется такой вид станка, как шлифовальный. От формы заготовки, класса точности, серийности производства зависит и тип шлифовального агрегата.

Общий вид плоскошлифовального станка 3Л722

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

Круглошлифовальные станки

Основное предназначение этого типа станков – окончательная обработка металлических изделий различной формы методом продольной и врезной шлифовки. Характерной особенностью круглошлифовальных агрегатов является высокая точность выполняемой работы.

Универсальный круглошлифовальный станок

Устройство такого агрегата любой модели и марки представляет собой основной рабочий стол, расположенный в горизонтальном положении, который служит для фиксации обрабатываемой заготовки в патроне. На вертикальном же расположена шпиндельная бабка, в которую устанавливается абразивный инструмент по металлу. Оператор может обслуживать станок как своими руками, так и с помощью программного управления, в том случае, если агрегат снабжен ЧПУ.

Процесс обработки изделия на круглошлифовальном оборудовании состоит из нескольких этапов:

- фиксация изделия в патроне, которую мастер производит своими руками;

- настройка требуемого положения шлифовального круга относительно детали в начальный момент;

- старт вращательно-поступательного движения изделия относительно горизонтальной оси;

- снятие верхнего слоя с изделия с последующим смещением инструмента на глубину обработки по металлу.

На круглошлифовальном агрегате можно выполнять операции как чернового, так и чистового шлифования. Определяющим моментом для этого является скорость вращения инструмента. Кроме того, несложно приобрести и настольный станок такого типа, а для специалиста не составит труда сделать его своими руками.

Плоскошлифовальные станки

Этот тип оборудования используется для высокоточной обработки металлических изделий, имеющих плоскую поверхность. Однако на некоторых моделях могут шлифоваться и заготовки, имеющие круглую форму. Отличительной особенностью конструкции плоскошлифовального оборудования любой марки является способ крепления обрабатываемой детали. В отличие от круглошлифовального аналога изделие закрепляется не в патроне, а непосредственно на рабочей поверхности станка посредством мощного электромагнита (иногда используют самодельный магнит, выполненный своими руками).

Группа плоскошлифовальных станков также делятся на два типа по способу работы:

- работающие торцевой поверхностью абразивного круга;

- работающие периферией абразивного круга.

Одной из разновидностей этого типа оборудования является ленточно шлифовальный станок. В качестве рабочего инструмента в нем выступает абразив ленточного вида. Лента выполнена в форме кольца, размещенного между двумя валами, и может располагаться как в горизонтальном положении, так и в вертикальном, в целом же принцип работы остается тем же. Конструкция ленточно шлифовального станка предполагает возможность изменения скорости инструмента при работе по металлу, что позволяет изменять режимы обработки.

Ленточно шлифовальный станок с легкостью можно сделать своими руками. В заводском исполнении существуют такие виды:

- с подвижным рабочим столом;

- со статичным;

- со свободным ленточно абразивным инструментом.

Отдельную нишу занимают широколенточные модели по металлу, в которых стол имеет гусеничную форму.

Важным элементом в конструкции ленточно шлифовального станка является наличие вытяжки, необходимой для удаления металлической пыли и мелких частиц абразива.

Немалую роль играет и выбор ленточно абразивного инструмента, основным параметром которого является зернистость. Именно этот момент влияет на шероховатость готового изделия.

При работе на ленточно шлифовальном станке нужно следить, чтобы лента была склеена правильно, и не имела надрывов, чтобы избежать сбоев.

Внутришлифовальные станки

Станки данного типа предназначены для улучшения внутренних поверхностей детали. В отличие от предыдущих видов оборудования, в том числе и ленточно шлифовального, заготовка остается статичной. Рабочий процесс производится за счет шпинделя, на котором установлен инструмент, передающего шлифовальному кругу не только вращательное, но и возвратно-поступательное движение.

Круглошлифовальный станок RSM 750

Устройство этого типа оборудования может немного отличаться, в зависимости от конструкции и сложности операции:

- одношпиндельные (предназначены для шлифовки изделий правильной конической или цилиндрической формы);

- с дополнительным шпинделем (имеющие возможность одновременного внутреннего и торцевого шлифования);

- двухсторонние (предназначены для одновременной двухсторонней обработки сквозных отверстий).

Внутришлифовальные станки обеспечивают высокий класс точности изготовления, и на них можно выполнять работы не только по шлифовке деталей, но и по окончательной доводке внутренних поверхностей.

При работе на этом виде оборудования значительную проблему вызывает своевременное удаление металлической стружки из рабочей зоны шлифовального круга. Решением является специальное магнитное устройство, без которого добиться нужной шероховатости детали просто невозможно.

Бесцентровошлифовальные станки

Этот вид оборудования применяется в условиях массового или крупносерийного производства металлических деталей, имеющих форму тел вращения. Конструктивной особенностью таких агрегатов является то, что заготовка не имеет жесткого закрепления в центрах. Регулировкой положения ведущего круга контролируется степень прижима обрабатываемой заготовки к рабочему инструменту. В его качестве используется в основном шлифовальная лента, что позволяет наладчику быстро перенастроить станок.

Бесцентровошлифовальный станок Jainnher

Бесцентровошлифовальное оборудование имеет ряд преимуществ:

- из-за высокой скорости обработки на станках такого типа можно шлифовать тонкостенные детали из мягких металлов;

- особая конструкция шпинделя снижает вероятность появления биений;

- возможность выполнять улучшение по всей внешней поверхности детали, используя осевые опоры, удерживающие ее (часто применяют самодельный инструмент, выполненный оператором под конкретную деталь своими руками).

Такие станки часто используют при создании автоматических линий. Если ленточно шлифовальный станок может использоваться в ручном производстве, то бесцентровошлифовальный – только в массовом. При необходимости эти агрегаты оснащаются любыми видами приборов контроля размеров деталей, возможно даже установить самодельный.

Хонинговальное оборудование

Окончательным этапом практически любого технологического процесса обработки металлической заготовки является хонингование. Для этого лучше всего подойдет специальный хонинговальный станок.

Конструкция агрегата, принцип его работы сходны с внутришлифовальным оборудованием, отличия лишь в том, что заготовка не закрепляется на специальном устройстве. Также увеличена длина шпинделя. На него установлена болванка, в которой присутствуют разъемы для закрепления брусков из различных абразивных материалов и разной формы.

В процессе операции в зону хонингования происходит подача жидкости, которая удаляет частицы абразива и охлаждает рабочую зону. Часто используют самодельный брусок, выполненный своими руками.

Читайте также: