Штамп формы для металла

Обновлено: 18.05.2024

Оптимальное решение – заказать услуги металлообработки на сайте «Проточка».

Ваш заказ выполнят профессионалы с опытом работы в сфере металлообработки свыше 10 лет.

Штампы и формы изготавливаются на современных станках, укомплектованных по последнему слову техники, в том числе на электронном оборудовании с ЧПУ.

Особенности изготовления штампов и пресс форм для металлов

Штампы по металлу бывают разных типов :

- Вырубные.

- Для прессов.

- Молотовые.

- Пробивные.

- Формовочные и другие разновидности.

Штампы разных типов широко используются в работе с металлами, например в листовой штамповке металлов.

Основными элементами пресс формы являются верхняя и нижняя плиты, направляющие конструкции. К основному блоку монтируются дополнительные и рабочие детали.

Рабочие части штампа: подвижный прессующий элемент:

Они приводятся в движение особой литьевой системой.

С помощью качественных пресс форм можно изготавливать металлические изделия разной формы.

На нашем сайте вы можете заказать изготовление штампов различных размеров :

- Мелкие штампы и пресс формы у которых рабочая поверхность имеет габариты до 25х200х15 см. и вес не превышающий 150 кг. Их используют для изготовления автомобильных, радиотехнических деталей, разных метизов.

- Средние штампы с габаритами 60х30х25 см., вес до 500 кг. используют для производства деталей для бытовой, автомобильной, специальной строительной техники, промышленных товаров.

- Крупные пресс формы с рабочей поверхностью до 150х60х40 см. и весом более 500 кг. используют для изготовления больших, массивных деталей для сельхозтехники, кузовных машин.

Все изготовленные детали обязательно испытываются после изготовления на оборудовании исполнителя, а затем заказчика.

В завершении работ по изготовлению пресс форм и штампов изготавливаем с штампованное изделие, для производства которого предназначена пресс форма.

Стоимость изготовления штампов

| Длина при толщине 10мм | Черная сталь | Нержавеющая сталь | Алюминий |

|---|---|---|---|

| 100 мм | 100 руб. | 300 руб. | 150 руб. |

| 100 мм | 200 руб. | 500 руб. | 250 руб. |

В таблице представлены средние цены на изготовление штампов. Точная цена зависит от времени, сложности работ и используемого оборудования.

Примеры готовых штампов

Оперативный расчет стоимости

- в виде файлов AutoCad, КОМПАС и других,

- в виде чертежа,

- в виде рисунка,

- в виде образца,

- в виде письменного технического задания,

- в виде устного технического задания.

Приложите файлы и мы бесплатно просчитаем стоимость выполнения работы.

Почему выгодно изготовление штампов на нашем сайте?

1. Поможем составить техническое задание по индивидуальным размерам, сделать точный чертёж, смоделировать изделие в 3D формате, изготовить макет детали.

2. Работы по металлообработке проводим в точном соответствии с техническим заданием. Готовые изделия замеряются специальным оборудованием, тестируются. Если выявляются неточности – дорабатываются до идеального результата.

3. Производство пресс форм и штампов выполняют мастера высшего разряда, постоянно повышающие свою квалификацию.

4. Обеспечиваем доставку готовых изделий заказчику способом, который предварительно указывается в договоре.

5. Предлагаем первоклассный сервис. Выполняем в полном объёме обязательства по гарантийному и послегарантийному обслуживанию.

Чтобы заказать производство пресс форм и штампов на нашем сайте позвоните по телефону или оставьте свои координаты в форме заявки.

Наши консультанты перезвонят, ответят на вопросы, помогут найти оптимальное решение.

Как сделать пресс-форму для штамповки металла

Мы проконсультируем вас по любым вопросам!

Штамповка – один из самых выгодных способов обработки стали давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокого уровня подготовки. Без пресс-формы не обойтись при изготовлении многосерийных деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

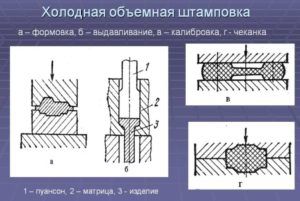

Производство штампов для холодной штамповки

Изготовление металлических деталей при помощи холодной штамповки занимает большую часть в технологии обработки материалов и часто применяется в разных отраслях промышленного производства. В основе метода лежит пластическое деформирование поверхностей без их дополнительного предварительного нагрева. Применение специального оснащения в виде штампов позволяет получить детали практически любой формы и размера.

Особенности технологии штампования

Штамповкой называют сложный технологический процесс, во время которого металлическая заготовка подвергается механическому давлению, что приводит к ее пластической деформации. Для выполнения подобной обработки используется специальное оборудование. В результате его воздействия на материал получают заготовки требуемой формы и размеров. Основным сырьем, применяемым для штампования, является листовой металл разной толщины.

Данный метод обработки разделяют на два вида:

- горячий. Подразумевает предварительное нагревание заготовок;

- холодный. Перед штамповкой заготовки не нагреваются.

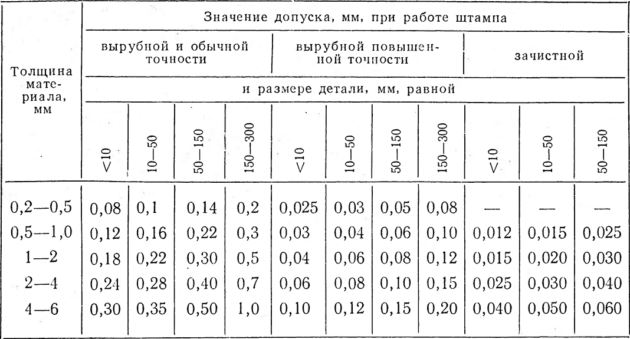

Горячее штампование применяется для материалов, не обладающих высокой пластичностью. Данный метод обработки чаще всего используется при производстве заготовок небольшими партиями из металлического листа, имеющего толщину 5 мм. При изготовлении деталей возникает необходимость применения больших допусков. При их остывании происходит коробление и другие негативные процессы, влияющие на размеры будущей заготовки.

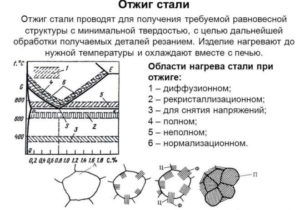

При выполнении холодного штампования используется специальная оснастка. В процессе обработки материал дополнительно упрочняется, но теряется его пластичность. Чтобы предотвратить повышение хрупкости готовых изделий, их дополнительно подвергают рекристаллизационному отжигу.

Особенности технологии холодного штампования

Технология штамповки холодным способом подразумевает обработку заготовок с изменением их формы и размеров, но с сохранением других геометрических характеристик.

В качестве сырья для получения необходимых изделий используются полосы, лента или листы, полученные из легированных низкоуглеродистых сталей. Могут применяться сплавы алюминия, меди, латуни, магниевые, титановые или другие высокопластичные составы. Это связано с тем, что такие материалы легко поддаются деформации.

Перечень выполняемых операций во время штампования

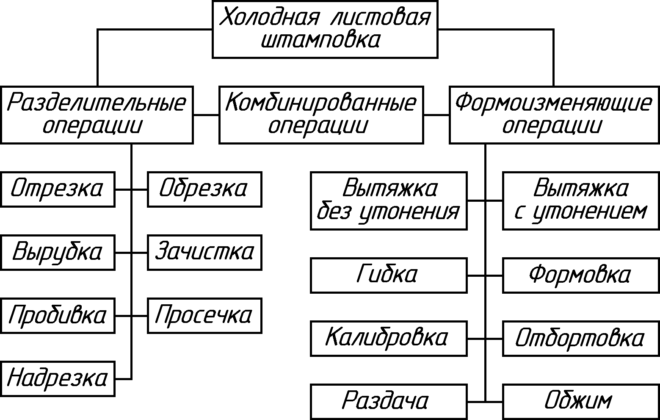

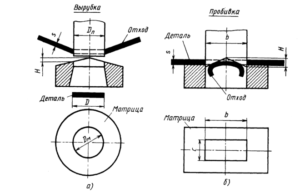

В процессе холодной штамповки металла выполняются различные операции, которые помогают придать изделию требуемых характеристик. Они могут быть разделительными и формоизменяющими. В первом случае поверхность материала частично отделяют по указанному контуру. К разделительным операциям относят:

- резка. Отделение части заготовки по прямой или фигурной линии при помощи пресса в виде ножниц;

- пробивка. Выполняется для создания в детали отверстия необходимой формы и размера;

- вырубка. Готовая деталь имеет вид замкнутого контура.

Классификация основных операций штамповки

Формоизменяющие операции при штамповке подразумевают изменение формы или размеров заготовки из листового металла путем перемещения ее частей определенным способом. При этом не происходит физическое разрушение детали. К самым распространенным формоизменяющим операциям относят:

- вытяжка. Относится к объемной штамповке, при помощи которой получают полые детали разной формы (конуса, цилиндра, полусферы, куба);

- гибка. С помощью такой штамповки изгибу листового материала придается практически любая форма;

- рельефная формовка. Подразумевает локальные изменения при сохранении конфигурации самой заготовки;

- холодная высадка. Позволяет получить деталь нужной длины с увеличением ее диаметра.

Возможно штампование комбинированным способом, подразумевающим разделение и формообразование детали.

Дополнительные операции, выполняемые в процессе штампования

В процессе холодной штамповки металла его могут подвергать некоторым вспомогательным операциям, позволяющим повысить эксплуатационные качества полученных изделий. К таким относят отжиг и травление. С их помощью улучшаются механические характеристики, и увеличивается срок службы деталей.

Для улучшения износостойкости металла его обрабатывают специальными защитными покрытиями.

При объемной штамповке выполняется перечень операций, позволяющих улучшить механические характеристики изделий из металла:

- предварительная термическая обработка металла для снижения его прочности;

- подготовка поверхности к основным работам;

- непосредственно обработка металла.

Оборудование для холодного штампования

Холодное штампование металла осуществляется при помощи специального оборудования. Для обработки деталей применяется штамповочный пресс, который может быть механическим (эксцентриковые, с кривошипно-шатунным механизмом) или гидравлическим.

Особенности устройства и работы пресса кривошипного типа

Листовая штамповка, подразумевающая вырубку, вытяжку, пробивку металла, проводится на прессах кривошипного типа. Он имеет электрический привод.

Основным действующим элементом пресса является кривошипный вал. Он движется за счет передачи вращения от маховика электродвигателя через зубчатый механизм. В результате ползун кривошипа осуществляет возвратно-поступательные действия, что запускает штампование.

Основные узлы кривошипного пресса изготовляются из высокопрочной стали. Они дополнительно укрепляются, что придает оборудованию повышенную жесткость.

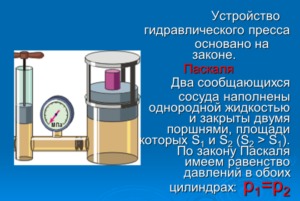

Устройство гидравлического пресса

Гидравлические прессы преимущественно используются для проведения объемной штамповки методом продавливания.

Принцип действия такого оборудования довольно прост:

- работа пресса обеспечивается давлением жидкости, которая размещается в двух специальных емкостях с поршнями;

- резервуары соединены между собой при помощи трубки;

- давление, возникающее в процессе ее передвижения жидкости по емкостям пресса, передается на ползун;

- за счет смещения ползуна осуществляется холодное штампование.

Как происходит изготовление штампов для проведения холодной штамповки?

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

Производство штампов и пресс-форм

Литье под давлением осуществляется при помощи пресс-форм. Получают массовое производство полиэтиленовых, пластмассовых, металлических, алюминиевых, резиновых и других изделий. Чаще всего применяют штампы, работающие под давлением металлов, а также системы, функционирующие по методу литья по выплавляемым деталям и прессования полимерных материалов. Изготовление прессовального оборудования определяет регламент номенклатуры выпускаемых деталей и продуктивность процесса литья.

Технологический процесс данного вида требует применения высокотехнологичных производственных линий, квалифицированного персонала и инженерной службы.

Основная классификация и конструктивные особенности пресс-форм

Пресс-форма состоит из двух основных частей - пуансона и матрицы. Каналы для подвода материала к полости формы образуют литниковую систему. Она может быть холодно - или горячеканальной. Блок выталкивания используется для съема готовой детали. Все остальные комплектующие (хвостовик, вставки, фиксаторы, центрирующие элементы, толкатели и другие) между собой подгоняются с максимальной точностью. Обоймы, вставные матрицы, загрузочные камеры - ответственные узла, к их изготовлению предъявляются самые жесткие требования. Подобные детали изготавливаются на профессиональном оборудовании и только квалифицированными мастерами-инструментальщиками. Пресс-форма - сложная структура, которая имеет специализированную систему центрирования, благодаря чему удается получать детали высокого качества с точными размерами.

При изготовление штампов и пресс-форм используются:

Процесс изготовления деталей выглядит следующим образом:

- пресс-форма устанавливается на термический автомат, который расплавляет пластмассовое сырье;

- далее выполняется впрыск расплавленной массы под давлением на пресс, масса принимает форму того изделия, которое заложено в форме;

- через определенное время состав остывает и затвердевает;

- на последнем этапе форма раскрывается и извлекается готовое изделие.

Для поддержания нормального температурного баланса используют охлаждающие жидкости. Это также позволяет продлить срок службы штамповального оборудования.

Пресс-форма при работе контактирует с расплавами, а также подвергается воздействию высокими давлениями, поэтому штамп изготавливают только из высококачественных сталей.

Для изготовления формовых деталей штамп изготавливается по унифицированной конструкции, под которую проектируется конкретное изделие, поэтому форма всегда имеет строго заданные размеры и вес.

При изготовлении штамповального оборудования в него закладывается определенный ресурс - до 1 млн. производственных циклов.

Процесс производства штамповального оборудования

Производство пресс-форм начинается с создания качественно эскиза. Чертеж должен содержать четкие размеры штампа, внизу прилагается спецификация, куда заносятся основные данные, систематизирующие номенклатуру изделия. Еще на стадии подготовки производства математической модели выполняется сертификационная проверка. Выпуск комплектующих пресс-формы включает несколько видов работ: металло и термообработку.

Качество готовой пресс-формы определяет аккуратность и оригинальность получаемых изделий. Оборудование для выдавливания металлических деталей изготавливается только из высококачественной инструментальной стали. Для холодного штампования применяют прессы, изготовленные из стали повышенной прокаливаемости. Процесс прессования осуществляется всегда в условиях агрессивной среды - под высоким давлением и температурой, при тепловых и силовых нагрузках. Прессуемее компоненты также оказывают определенное химическое воздействие на форму. Штамп изнашивается, теряя свою твердость. Для повышения эксплуатационных показателей применяют износостойкие стали.

Современная прессовальная оснастка отличается сложным конструкционным содержанием. Для обработки некоторых труднодоступных полостей матриц для литья применяют 4-х и 5-ти осевые обрабатывающие центры. В пересечении горизонтальных и вертикальных полостей должны быть образованы поверхности с очень точными размерами. Достичь высокого качества позволяет применение импортного оборудования, точного измерительного инструмента и мастерство квалифицированного персонала.

Услуги и предложения по изготовлению штампов и пресс-форм

Компания Промэкс предлагает услуги по изготовлению оснастки для прессовального и штамповального оборудования любой сложности. Наше предприятие - это компетентный центр. Мы готовы выполнить весь комплекс работ по проектированию, изготовлению и ремонту прессовального оборудования и штамповой оснастки. Для выпуска пресс-форм применяются высокотехнологичные немецкие центры. Все рабочие имеют опыт работы более 20 лет.

В нашем инженерном центре квалифицированные мастера готовы выполнить проектный комплекс работ, произвести программное моделирование и управление для станков. Выпускаем оснастку массой до 50 тонн. Для подгонки и отладки штамповального оборудования на нашем заводе работает более 10 прессов с максимальными габаритными размерами стола и усилием пресса - до 1500 тс. В своем арсенале используем специализированные станки и координатные и измерительные машины. Для получения отливок работает кузнечно-литейный цех, где выпускаются паковки массой до 1500 кг.

Наше предприятие ориентировано на системную работу на постоянной основе. Мы выпускаем наладочные партии и производим замеры их геометрических параметров, чтобы подтвердить высокое качество продукции. Это подкреплено сертификатом ISO 9001:2008.

Изготовление штампов на заказ в Москве и МО

В нашей компании хорошо налажено производство пресс форм и штампов абсолютно любого уровня сложности. Мы обеспечиваем комплексный подход к решению поставленных задач, и располагаем всем необходимым для выполнения работы:

- штат высококвалифицированных специалистов

- мощная техническая база

- проектный отдел

- цех первокласных специалистов и прочее

По предоставленным клиентами чертежам, мы создаем качественные штампы пресс формы для их последующей эксплуатации в процессе серийного производства металлических изделий.

![]()

Разновидности штампов

Есть несколько видов штампов в зависимости от своего предназначения:

- Разделительные. Применяются для разрезания изделий, их пробивки или проколки;

- Формообразующие. Требуются при вытяжке или гибке изделия;

- Твердосплавные. Остаются незаменимыми при работе с металлическими изделиями, которые отличаются повышенной твердостью.

Помимо этого, штампы разделяются и в зависимости от особенностей своего производства. Есть простые штампы, а также штампы совмещенного или последовательного типа.

Стоимость изготовления штампов и пресс форм по металлу зависит от нескольких факторов. Главенствующими являются следующие: используемый материал и сложность работы. С полной таблицей можно ознакомиться в конце страницы.

Инженер-технолог "Арсенкский Виктор Михайлович"Хотите получить быстрый расчет стоимости вашего заказа?

- Пришлите файл в формате AutoCad, КОМПАС и других;

- Пришлите файл в JPEG, PNG, PDF в виде чертежа или наброска;

Изготовление качественных пресс форм

Нужно понимать, что производство прессформ и штампов – это достаточно сложная и кропотливая работа, в которой без соответствующего опыта, навыков и специального оборудования просто не обойтись.

В нашей компании есть все необходимое, поэтому изготовление прессформ штампов для нас не составляет никаких проблем. Особого внимания заслуживает создание пресс-форм. Они представляют собой специальное оборудование, с помощью которого заготовки превращаются в полностью готовое к эксплуатации изделие.

Наши специалисты готовы изготовить пресс-формы абсолютного любого размера и формы. Мы готовы выполнить даже самые сложные заказы.

![]()

Независимо от того, требуется изготовление прессформ для холодной штамповки или же нужно изготовление пресс формы для штамповки металла, производственный процесс будет включать два главных этапа – предварительную и финишную обработку.

Инженер-технолог "Арсенкский Виктор Михайлович"Также существует два способа производства такого изделия. В первом случае, все производственные процессы осуществляются еще до термической обработки изделия. Преимущество способа в том, что припуск в данном случае будет минимальный. Устраняется он достаточно просто. Подходит даже обычная полировка заготовки. Во втором случае, обработка осуществляется более грубая.

В таком случае, припуск в разы больше. Только после этого начинается финишная зачистка изделия. Если требуется изготовить пресс-форму максимально высокой точности, то сначала изготавливается матрица, а лишь после того пуансон. Это требуется для того, чтобы в процессе производства учесть даже минимальные конструктивные изменения матрицы, которые возникли во время ее термической обработки.

В нашей компании изготовление пресс штампа для металла выполняется на современном оборудовании, что позволяет нам браться за любую работу, независимо от уровня его сложности. В производстве мы используем современное оборудование, а наши производимые изделия полностью соответствуют нормативным требованиям государственных стандартов. Гарантируем, что предоставленные нами штампы или пресс формы будут полностью готовы к исполнению своих основных функций сразу же после снятия их со станка.

Как создаются штампы и пресс формы на заказ?

Чтобы изготовить пресс формы и штампы, требуется выполнить несколько важных этапов:

- Разрабатывается 3D-модель будущего изделия;

- Прорабатывается форма, размер и прочие характеристики изделия;

- Создается макет;

- При необходимости вносятся требуемые корректировки;

- Тестирование модели;

- При необходимости изделие дорабатывается.

Чтобы откорректировать те или иные действия, наши специалисты используют современные станки с ЧПУ, которые помогают достичь максимальной точности в работе.

Читайте также: