Склеивание металла слесарное дело

Обновлено: 28.09.2024

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Основными операциями являются: отрезка заготовки, резание, от-пиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали.

В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Дело о браконьерстве

Дело о браконьерстве К вечеру они заявились к нам опять. Директор совхоза и его молчаливый спутник. Но приехали они вместе с милицией.Милиционер, молоденький белобрысый парнишка, был явно навеселе и держал для чего-то в руках - может, для большего устрашения - полосатый

Глава XXVI. Склеивание деталей

Соединение материалов склеиванием находит все более широкое применение в различных областях народного хозяйства. Склеивать можно пластмассы, керамику, стекло, легкие сплавы — алюминиевые, магниевые, а иногда стали — углеродистые, нержавеющие. Склеивание имеет существенные преимущества перед другими видами соединений — клепкой, сваркой, паянием и резьбовым.

Склеиванием можно получить соединения из разнородных материалов, при этом вес изделий увеличивается незначительно, напряжения в соединяемых материалах распределяются более равномерно, швы имеют высокую герметичность и коррозионную стойкость, стоимость соединений, выполненных склеиванием, во многих случаях небольшая. Конструкции, склеенные из тонких металлических листов, по сравнению со сварными и клепаными, выдерживают большие вибрационные нагрузки.

Надежное соединение деталей малой толщины, как правило, возможно только склеиванием.

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и встык с помощью планки, втулки и т. п.

- подготовка поверхностей склеиваемых деталей;

- нанесение клея на склеиваемые поверхности;

- выдержка после нанесения клея;

- сборка склеиваемых деталей;

- собственно склеивание при температуре от 25 до 250° С и выше;

- давление с выдержкой от 5 мин до 40 ч и более;

- очистка шва от подтеков клея;

- контроль качества клеевого соединения.

Существуют различные виды клеев.

Клеи типа БФ. Клей типа БФ, представляющий собой спиртовые растворы модифицированной, фенолформальдегидной смолы, применяется для склеивания самых разнообразных материалов, в том числе и металлов.

Клеями БФ-2 и БФ-4 склеивают стали различных марок, алюминий и его сплавы, пластмассы, органическое стекло, фибру, кожу, эбонит и др. Шов, выполненный клеем БФ-2, обладает высокой термокислотостойкостью. Там, где требуется большая эластичность клеевого соединения или высокая стойкость против вибраций, толчков, целесообразно применять клей БФ-4

Клеи БФ-5 и БФ-6 имеют наибольшую эластичность по сравнению с другими клеями, поэтому их широко применяют для склеивания металла с тканями, резиной, фетром, войлоком.

Подлежащие склеиванию детали высушивают, тщательно очищают от грязи и пыли. Затем склеиваемые поверхности подгоняют одну к другой, тщательно протирают и обезжиривают. Клей на поверхности наносят стеклянной палочкой, кистью, поливом или пульверизатором. Через 5— 10 мин после нанесения на поверхность клея детали соединяют для равномерного распределения клея по поверхности и вытеснения пузырьков воздуха. Клей наносят в два приема. Второй раз наносят клей через 60—70 мин. Чем тоньше и равномернее слой, тем прочнее соединение. Наибольшая толщина клеевой прослойки 0,10—0,40 мм.

Продолжительность выдержки склеиваемых деталей под прессом зависит от размеров деталей и состава клея (от 1 до 3 суток). Для разъединения склеенные детали достаточно подогреть до 120—150°С.

Клеи типа БФ обладают низкой текучестью, плохо заполняют неплотности между поверхностями, поэтому для склеиваемых деталей необходимо создать нагрузку 5—20 кГ/см 2 .

Термостойкие клеи. Применяются для склеивания деталей из различных металлов, работающих в условиях высоких температур и вибраций. Клей ВК-32-200 применяется для склеивания из металлов и неметаллических материалов деталей, работающих непрерывно до 300 ч при 200° С и до 20 ч при 300° С. Клей наносят в два слоя. После нанесения первого слоя выдерживают 15—20 мин при 20° С, после нанесения второго слоя — 15—20 мин при 20° С и 90 мин при 65° С.

Материалы, соединяемые клеем ВК-32-200, могут работать в интервале температур от 60 до 120° С. Клей стоек против бензина, минерального масла, топлива и воды. В течение четырех месяцев материалы, соединенные этим клеем, могут работать в условиях, близких к тропическим (при влажности 90% и температуре 50° С) без заметных снижений прочности соединения.

Термостойкие клеи на основе кремнеорганических смол предназначены для склеивания металлических и неметаллических материалов. Клей ИП-9 применяется при склеивании металлов и неметаллов. Этот клей образует швы небольшой прочности, но обеспечивает высокую термостойкость, водостойкость и герметичность.

Клеем ИПЭ-9 соединяют металлы, керамику, резину и другие материалы. Соединения очень прочны при температуре 300°С.

Клей БФК-9 применяется для соединения металлов с неметаллами, обладает высокой термостойкостью. Клей наносят на обе поверхности тонким слоем и просушивают в течение одного часа при температуре 20°С и 15 мин при температуре 60°С. Затем наносят второй слой и просушивают в течение того же времени.

Эпоксидные клеи. Эти клеи имеют различный состав. Их применяют для склеивания металлических материалов, дерева, фарфора, чугуна с цветными металлами, стекла с металлом и других материалов.

Клей Л-4 образует стойкие соединения при 18—70°С. Перед склеиванием поверхности обезжиривают бензином, а затем ацетоном. Клей Л-4 хорошо противостоит действию разбавленных кислот, бензину и другим растворителям.

Оптический клей ОК-50 применяется для склеивания стекла с металлом при 180°С. При работе даже при температуре 130°С клей сохраняет прозрачность, бесцветность и непрерывность клеевого слоя.

Карбинольные клеи. Карбинольные клеи могут быть жидкие или пастообразные (с наполнителем). Для склеивания может также использоваться карбинольный сироп, к которому добавляют катализатор (азотная кислота или перекись бензола), чтобы сироп быстро застывал.

Жидкий карбинольный клей с отвердителем (перекись бензола) применяется для склеивания металлических материалов, например стали с дюралюминием, пластмасс, стекла и других материалов, как между собой, так и в комбинации с другими материалами.

Пастообразный карбинольный клей применяется преимущественно для склеивания мрамора, фарфора, пористых материалов, для заделки трещин, отверстий и т. д.

Преимущество соединений, выполненных карбинольными клеями, заключается в их устойчивости против воды, кислот, щелочей, а также воздействия бензина, керосина, масел. Недостатком этих соединений является низкая стойкость при высокой температуре.

Поверхности деталей, подлежащих склеиванию, тщательно очищают механическим или химическим способом от грязи или окалины, протирают ветошью, смоченной в чистом бензине, ацетоне или спирте, и просушивают. После нанесения клея детали прижимают одну к другой и выдерживают около 50 ч при температуре 10—15°С.

- плохая очистка склеиваемых поверхностей;

- неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо;

- затвердевание нанесенного на поверхности клея до их соединения;

- недостаточное давление на соединяемые части склеиваемых деталей;

- неправильный температурный режим и недостаточное время сушки соединенных частей.

Наиболее совершенным способом контроля качества склеенных изделий считается проверка при помощи ультразвуковых установок. При отсутствии таких установок проверку осуществляют при помощи лупы, через которую просматривают специально подготовленные образцы.

Определенный процент из серии склеенных деталей подвергают испытанию на разрушение. Качество склейки считается удовлетворительным, если разрушение произошло по материалу детали, а не по клею.

§ 1. Правка

Поступающие для обработки заготовки из полосового, пруткового или листового материала бывают погнутые, кривые, покоробленные или имеют выпучины, волнистость и т. д. Слесарная операция, при которой таким заготовкам или детали ударами молотка или давлением пресса придают правильную геометрическую форму, называется правкой.

Листовой материал и заготовки из него могут быть покороблены как по краям, так и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок легко заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров изделия, а также характера материала. Правку в нагретом состоянии производят в интервале температур 800—1000°С (для Ст. 3) и 350— 470°С (для дюралюминия). Выше нагрев не допускается, так как может привести к пережогу металла.

Правка с нагревом детали до 140—150° называется правкой с подогревом.

Правка может выполняться ручным способом — на стальной или чугунной плите, или на наковальне и машинным — на правильных вальцах, прессах.

Правильная плита. Правильная плита должна быть достаточно массивной. Вес плиты должен быть не менее, чем в 80— 150 раз больше веса молотка.

Правильные плиты изготовляются из стали или серого чугуна монолитными или с ребрами жесткости.

Плиты бывают следующих размеров: 400х400; 750х1000; 1000х1500; 1500х2000; 2000x2000; 1500х3000 мм. Рабочая поверхность плиты должна быть ровной и чистой.

Устанавливают плиты на металлических или деревянных подставках, которые должны обеспечить, кроме устойчивости, и горизонтальность положения.

Молотки. Для правки применяют молотки с круглым гладким полированным бойком (см. рис. 92, б).

Для правки закаленных деталей (рихтовки) применяются молотки с квадратным бойком (весом 400—500 г) из стали У10. Хорошо зарекомендовали себя рихтовальные молотки, оснащенные твердым сплавом, корпус которого выполняется из стали У7 и У8. В рабочие концы молотка вставляют пластинки твердого сплава ВК8 и ВК6. Рабочая часть бойка затачивается и доводится по радиусу 0,05—0,1 мм.

Молотки с вставными бойками из мягких металлов (см. рис. 92, в). Такие молотки применяются при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медные, свинцовые, а также деревянные.

Гладилки (деревянные или металлические бруски) применяются при правке тонкого листового и полосового металла.

Техника правки

Кривизну деталей проверяют на глаз или же по зазору между плитой и уложенной на нее деталью. Изогнутые места отмечают мелом.

Правка полосового металла. Осуществляется в следующем порядке. Обнаруженный изгиб отмечают мелом, после чего искривленную деталь берут за конец левой рукой и кладут на плиту или наковальню выпуклой частью кверху. В правую руку берут молоток и наносят сильные удары по наибольшей выпуклости, уменьшая их по мере выпрямления полосы, и заканчивают правку легкими ударами (рис. 101, а).

Рис. 101. Приемы правки металла:

а — полосового, б — листового, в — тонких листов молотками (киянками), г — гладилками

При правке полосу по мере необходимости надо поворачивать с одной стороны на другую, а закончив правку широкой стороны, приступать к правке ребра. Для этого поворачивают полосу на ребро и наносят вначале сильные удары, а по мере устранения кривизны — все слабее и слабее в направлении от вогнутой части к выпуклой. После одного-двух ударов полосу следует поворачивать с одного ребра на другое.

Результаты правки (прямолинейность заготовки) проверяют на глаз, а более точно — на разметочной плите по просвету или наложением линейки на полосу.

Выправленный материал может иметь дефекты, в основном из-за неправильного определения места, по которому наносились удары, из-за неравномерной силы удара, отсутствия меткости удара.

Края заготовок, отрезанных на станках, обычно имеют коробления и волнистую форму. Перед правкой покоробленные места обводят мелом или простым карандашом. После этого заготовку кладут на плиту, прижимают ее левой рукой, а правой наносят удары молотком рядами по всей длине полосы, постепенно переходя от нижней кромки к верхней. Сначала наносят сильные удары, а по мере перехода к верхнему краю с меньшей силой, но чаще.

Правка листового металла. Это более сложная операция. Выпуклости чаще всего имеются на всей поверхности листа или же находятся в середине, поэтому при правке нельзя наносить удары молотком по выпуклому месту, так как от этого выпуклости не только не уменьшатся, а, наоборот, еще больше увеличатся.

Перед тем как приступить к правке листовых заготовок с выпучинами, нужно установить, где больше вытянут металл, и выпуклые места обвести карандашом или мелом. После этого положить заготовку на опорную плиту так, чтобы она лежала всей поверхностью на плите и края ее не свешивались. Затем, поддерживая лист левой рукой, правой наносят удары молотком от края листа в направлении к выпуклости, как показано стрелками на рис. 101, б. Ровная часть листа будет вытягиваться, а выпуклость постепенно исчезать. По мере приближения к выпуклости удары должны наноситься все чаще и слабее.

Во время правки необходимо следить за тем, улучшается ли поверхность листа, не остаются ли на нем следы от ударов молотка и уменьшается ли выпуклость.

Тонкие листы правят легкими деревянными молотками-киянками (рис. 101, в), медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают гладилками — металлическими или деревянными брусками (рис. 101, г).

Правка пруткового материала. Короткие прутки правят на правильных плитах, нанося молотком удары по выпуклым местам и искривлениям. Устранив выпуклости, добиваются прямолинейности, нанося легкие удары по всей длине прутка и поворачивая его левой рукой. Прямолинейность проверяется на глаз или по просвету между плитой и прутком.

Сильно пружинящие, а также очень толстые заготовки правят на двух призмах, нанося удары через мягкую прокладку во избежание забоин на заготовке. Если же усилия, развиваемые молотком, недостаточны для правки, то применяют ручные или механические прессы. В этом случае заготовку устанавливают на призмы выпуклой частью вверх.

Правка с подогревом. Профильный металл (уголки, швеллера, тавры, двутавры), пустотелые валы, толстую листовую сталь, поковки правят с нагревом изогнутого места (выпуклости) паяльной лампой или сварочной горелкой до вишнево-красного цвета; окружающие же выпуклость слои металла охлаждают сырым асбестом или мокрыми тряпками.

Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка закаленных деталей называется рихтовкой. Точность рихтовки может быть достигнута в пределах 0,01— 0,05 мм.

В зависимости от характера рихтовки применяют различные молотки. При рихтовке точных деталей, на которых следы ударов молотка не допустимы, используют мягкие молотки (из меди, свинца). Если же при рихтовке приходится вытягивать, удлинять металл, применяют стальные молотки весом от 200 до 600 г с закаленным бойком или специальные рихтовальные молотки с закругленной узкой стороной бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке.

Изделия толщиной не менее 5 мм, если они закалены не насквозь, а только на глубину 1—2 мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать, как сырые детали, т. е. наносить удары по выпуклым местам.

Изделия тоньше 5 мм всегда закаливают насквозь, поэтому рихтовать их нужно не по выпуклым, а, наоборот, по вогнутым местам (рис. 102, а). Волокна вогнутой части детали растягиваются, удлиняются от ударов молотка, а волокна выпуклой части сжимаются, и деталь выпрямляется.

Рис. 102. Приемы правки (рихтовки):

а — тонких деталей, б — угольника при изменении угла меньше 90°, в — угольника при изменении угла больше 90°

На рис. 102, б показана правка угольника, у которого после закалки изменился угол между полками. Если угол стал меньше 90°, то удары молотком наносят у вершины внутреннего угла, если же угол стал больше 90° (рис. 102, в), то удары наносят у вершины наружного угла.

В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно — сначала, по плоскости, а потом по ребру.

Механизация правки. Ручная правка является малопроизводительной операцией, и к ней прибегают в тех случаях, когда правят небольшие партии деталей. В основном на предприятиях применяется машинная правка, выполняемая на ручных вальцовках (рис. 103, а), правильных вальцах и прессах, а также на специальных приспособлениях.

Рис. 103. Механизация правки:

а — на ручных вальцовках, б — правильных вальцах, в — валки для сортового материала; 4 — верхняя траверса, 2 — верхние опорные ролики, 3 — рабочие валки, 4 — нижиие опорные ролики, 5 — нижияя траверса

Правильные вальцы (рис. 103, б) имеют валки, которые вращаются в разные стороны. Заготовка подается в валки, затягивается и, проходя между ними, выпрямляется.

Для правки листового металла применяют вальцы с круглыми валками, для правки сортового материала (угольников, швеллеров и т. п.) используют валки с ручьями по профилю выпрямляемого металла (рис. 103, в).

Правильные прессы применяются для правки металла толщиной до 25 мм. Пруток или полосу укладывают в опорную колодку выпуклостью вверх. Правку производят пуансоном, установленным на ползуне, который получает движение от механического или гидравлического привода.

2.16. Пайка, лужение, заливка вкладышей, металлизация и склеивание

Пайка – это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления припоя значительно ниже, чем соединяемых металлов.

Неразъемное соединение металлов пайкой может быть выполнено паяльником, в газовом пламени, пайкой в печах, в ванне, химическим способом, автогенной пайкой и др.

Для пайки припоем необходимы паяльники, припои, а также очищающие, травящие и предупреждающие окисление поверхности во время пайки средства.

Паяльник – это ручной инструмент различной формы и массы. Часть паяльника, которой непосредственно паяют, выполняется из меди. Нагрев медной части паяльника можно производить с помощью электричества (электрический паяльник), над газовым пламенем (газовый паяльник) или в горне.

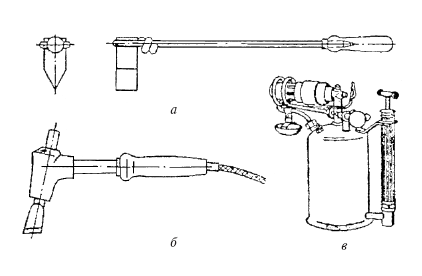

Для нагрева паяльников и некоторого прогрева соединяемых металлов могут применяться паяльные бензиновые лампы (рис. 35).

Рис. 35. Паяльники:

а – обычный, нагреваемый пламенем; б – электрический; в – паяльная лампа

Мягкими припоями являются оловянно-свинцовые (с добавлением или без добавления сурьмы). Температура плавления этих припоев от 183 до 305 °C.

Твердость припоя определяется маркой и химическим составом применяемых для припоя металлов. Припои делаются на основе меди, латуни, серебра, никеля и алюминия. Кроме того, различают жаропрочные и нержавеющие припои на основе никеля, марганца, серебра, золота, палладия, кобальта и железа. Температура плавления твердых припоев составляет от 600 до 1450 °C

К химическим очищающим и травящим средствам относятся: соляная кислота, хлорид цинка, бура, борная кислота, нашатырь. Можно очистить поверхность механическими средствами, абразивным материалом или напильником либо металлическими щетками. Во время пайки поверхность предохраняется от окисления такими средствами, как стеарин, скипидар и канифоль.

Хлорид цинка – это химическое соединение соляной кислоты с цинком. Получают его путем помещения в разбавленную соляную кислоту кусочков цинка. После окончания реакции (прекращение выделения водорода) хлорид цинка следует слить в другую посуду, оставив осадок в прежней посуде. Разбавлять кислоту следует путем добавления в нее воды, а не наоборот.

Мягкие припои применяются для неразъемного соединения и уплотнения металлов при незначительных требованиях к прочности и выносливости соединения на растяжение и удар, твердые припои – для неразъемных и герметичных соединений большой прочности и выносливости на растяжение и удары.

Припои выпускаются в виде листа, ленты, прутков, проволоки, сеток, блоков, фольги, зерен, порошков и паяльной пасты.

Лужением называется покрытие поверхности металлических изделий тонким слоем олова или сплавом на основе олова. Цинкование производится способом холодного электролитического или горячего покрытия металлических изделий тонким слоем цинка.

Лужение и цинкование применяются, например, в слесарном деле при производстве бытовых изделий, в пищевой промышленности, в строительстве как средство для защиты от коррозии, окисления и образования химических соединений, вредных для здоровья и разрушающих металл.

Для лужения и цинкования в зависимости от детали и ее назначения нужно иметь чистое олово, цинк или их сплавы, паяльную лампу либо газовую горелку, очищающие средства, необходимые для обезжиривания и очистки поверхностей, подвергающихся лужению или цинкованию, ванны для плавки олова или цинка, обтирочный материал и клещи.

Подшипниковый сплав – это сплав металлов (олова, свинца, меди, сурьмы и др.), служащий для изготовления вкладышей подшипников скольжения заливкой. Во вкладышах из подшипникового сплава при вращении в них валов возникает очень незначительное трение.

Подбор наиболее соответствующих заданным условиям подшипниковых сплавов производят с учетом их физико-механических свойств, в частности антифрикционных свойств, способности выдерживать определенные давления и температуры, твердости, вязкости, литейных качеств и др.

Свойства подшипникового сплава определяет его главный компонент.

Различают подшипниковые сплавы на оловянной, свинцовой, алюминиевой, кадмиевой, цинковой, медной (бронза, латунь) и других основах. Чаще всего используют подшипниковые сплавы на основе олова, свинца или меди.

Жидкий подшипниковый сплав получают в графитовом или чугунном тигле. Тигель подогревают паяльной лампой, на кузнечном горне или пламенем газовых горелок.

Температура отливки подшипниковых сплавов на основе олова или свинца составляет от 450 до 600 °C. Температура плавления бронзы составляет от 940 до 1090 °C. На расплавленный подшипниковый сплав перед разливкой насыпается измельченный древесный уголь, который предохраняет сплав от окисления.

Металлизация напылением – это нанесение металлического покрытия на поверхность изделия путем разбрызгивания под давлением расплавленного металла.

Эта операция выполняется с помощью специальных пистолетов. Металлизация применяется с целью предохранения изделий от коррозии, а также для ремонта изношенных деталей машин, для исправления дефектных отливок, а также для исправления дефектов, возникающих в результате обработки резанием.

Склеиванием называют неразъемное соединение деталей изделий путем обмазки соединяемых поверхностей изделия веществом (или смесью веществ), называемым клеем, их соединения и выдерживания под некоторой нагрузкой до затвердения клея. В ряде случаев применяется подогрев склеенных деталей.

Клей представляет собой вязкое вещество, обладающее склеивающей способностью. Клей состоит из наполнителя, отвердителя, растворителя связующего компонента, пластификатора.

В зависимости от назначения клея в качестве наполнителя применяются древесная мука, измельченный асбест, порошки металлов, их окислы и др. В зависимости от отвердителя различают клеи холодного и горячего отвердения.

Различают следующие виды клеев: белковые или растительные (крахмал, декстрин, гуммиарабик, резиновый клей), животные (костный, рыбий, козеиновый, мездровый, столярный и др.), синтетические (карбинольные, карбамидные, смоляные и др.).

В слесарном деле наибольшее распространение имеют синтетические клеи: фенольные БФ-2, БФ-4, ВК-32-200, ВС-350, эпоксидные ЭД-5, ЭД-6, ВК-32-ЭЛ, полиамидные ППФЭ-2/10, МПФ-1, карби-нольные и полиуретановый ПУ-2. Этими клеями кроме металлов можно склеивать также и неметаллические изделия, такие как дерево, стекло, керамику, искусственные материалы, кожу, ткани бумагу и т. д.

В слесарном деле клей используется прежде всего для соединения как металлических деталей, так и металлических деталей с неметаллическими. Для этого используют карбинольный клей.

Склеиваемые поверхности следует тщательно очистить механическим способом, затем обезжирить авиационным бензином, бензолом или толуолом. После обезжиривания изделие высушивают, не касаясь пальцами поверхностей, предназначенных для склеивания.

Из цветных металлов хуже всего склеивается медь, немного лучше – латунь и бронза.

Работник, выполняющий операции металлизации, лужения, пайки или склеивания, соприкасается с расплавленным металлом, кислотами, щелочами и парами разных едких и вредных для организма веществ. Помещения, в которых выполняются указанные операции, должны иметь хорошую вентиляцию.

Работники должны иметь защитную одежду, очки и рукавицы. Паяльная лампа должна быть технически исправна. При накачке топлива нельзя создавать высокое давление, нельзя также доливать топливо в разогретую лампу. Кислоты и щелочи следует держать в стеклянных бутылях, а разводить их необходимо, доливая кислоты в воду, а не наоборот. На рабочем месте не должно быть тряпок, разлитого масла и смазки.

6. Склеивание древесины

6. Склеивание древесины Основные требования к процессу склеивания. В столярном деле широко применяется свойство древесины хорошо склеиваться различными клеями. При этом прочность деталей увеличивается, коробление уменьшается, а древесина получает запас прочности

СКЛЕИВАНИЕ БУМАГИ И КАРТОНА

СКЛЕИВАНИЕ БУМАГИ И КАРТОНА Лучшие из них — бесцветные прочные и не вызывающие коробления — «Синтекс», «Ортофикс», «Синтетический для бумаги», «Синтетический» и ряд клеев на основе поливинилацетатной эмульсии. Распространение получили клеи на основе жидкого стекла

СКЛЕИВАНИЕ ДРЕВЕСИНЫ

СКЛЕИВАНИЕ ДРЕВЕСИНЫ Для ремонта мебели в различных столярных работах применяются клеи: «ПВА», «ПВА-А», «ПВА-М», а также «Дубок», «Синтетический столярный», «Клей казеиновый» (в порошке) и «Клей костный» (в плитках). Прочные и водостойкие швы дают «Казеиновый клей»,

СКЛЕИВАНИЕ МЕТАЛЛОВ С ДРУГИМИ МАТЕРИАЛАМИ

СКЛЕИВАНИЕ МЕТАЛЛОВ С ДРУГИМИ МАТЕРИАЛАМИ Наверное не каждый автомотолюбитель знает, что самому можно, например, заделать трещины в головке и цилиндре двигателей мотоциклов и автомобилей, вклеить штуцер, склеить кронштейн, заделать трещину в баке. А ведь тут тоже

СКЛЕИВАНИЕ ФАРФОРА И КЕРАМИКИ

СКЛЕИВАНИЕ ФАРФОРА И КЕРАМИКИ Фарфор и керамику можно склеивать прочными и водостойкими клеями «ЭДП», «ЭПО», «Марс», «Рапид», «Мекол», «Киттификс», «Эластосил-2», «Патекс» и «Уникум». Лучшими среди них следует признать «Марс», «Рапид», «ЭДП», «ЭПО», «Патекс» и «Уникум». При

Пайка

Пайка Пайка оловянным припоем. Этот способ пайки обеспечивает соединение путем осаждения легкоплавкого сплава. Пайку оловянным припоем в ремонтных работах применяют для соединения наконечника с концом электрического провода, для напайки олова на листовые детали,

I. СКЛЕИВАНИЕ

I. СКЛЕИВАНИЕ В радиолюбительской практике сплошь и рядом возникает необходимость склеивать самые разнообразные предметы: бумагу, картон, кожу, материю, металл, керамику, дерево, пластмассу, стекло и т. д.Для склеивания наиболее пригодны столярный и казеиновый клей, но

СКЛЕИВАНИЕ ДРЕВЕСИНЫ Для склеивания деталей применяют костный, мездровый и казеиновый клей.Костный и мездровый клей изготовляют в виде плиток или крупы, а также в жидком виде. Употребляют только в горячем виде, поэтому его вначале варят на пару в клеянке, состоящей из

1.2.2. Пайка труб и соединений

1.2.2. Пайка труб и соединений Пайка осуществляется следующим образом. Используется паяльник на напряжение 220 В и мощностью не менее 100 Вт. Размечают и нарезают трубу, зачищают от окислов спаиваемые поверхности. Затем наносят на них флюс и соединяют. Нагревают до

Склеивание и наклеивание

Склеивание и наклеивание Склеивание представляет собой соединение деревянных деталей с помощью клея (рис. 19). Столярный клей должен быть прозрачным или, по крайней мере, светлым, чтобы он не выделял места склейки, не пачкал древесину, а излишки его без особого труда можно

Пайка контактов из нержавеющей стали, хрома, никеля и других

Пайка контактов из нержавеющей стали, хрома, никеля и других Все перечисленные металлы относятся к разряду трудноподдающихся пайке. Конечно, «любой ценой» припаять можно все и ко всему. Вопрос лишь в том, какими средствами это сделать.Если провод не поддается пайке,

1.7.3. Пайка труб и соединений

1.7.3. Пайка труб и соединений Пайка осуществляется следующим образом.Используем паяльник на напряжение 220 В и мощностью не менее 100 Вт. Размечаем и нарезаем трубу, зачищаем от окислов спаиваемые поверхности. Затем наносим на них флюс и соединяем. Нагреваем до определенной

2.12. Клепальные работы и инструмент для клепки

Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку.

Заклепочные соединения применяются:

в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна;

когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях;

в случаях соединения различных металлов и материалов, для которых сварка неприменима.

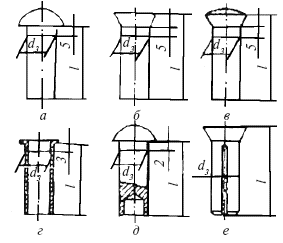

Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы.

Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

Рис. 29. Заклепки:

а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки.

Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия.

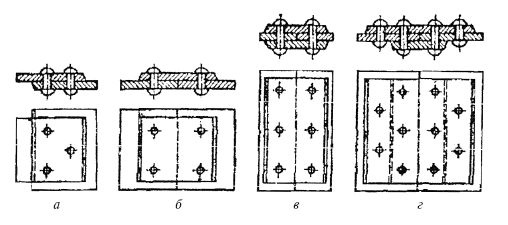

Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).

Рис. 30. Виды заклепочных соединений:

а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные

С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок.

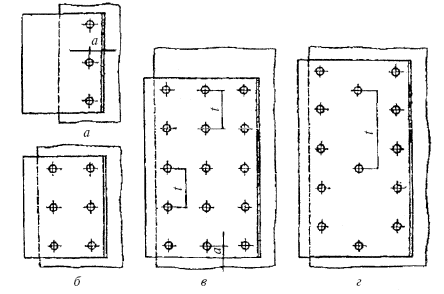

Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные (рис. 31).

Рис. 31. Виды заклепочных швов:

а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный

Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы.

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна.

Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи.

Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры подголовки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины – эксцентриковые и гидравлические.

Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.

Неправильная клепка имеет место вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного для потайной головки.

Для клепки необходимо использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки нельзя касаться обжимки рукой.

6. Прокладочный инструмент

6. Прокладочный инструмент Основной работой судоводителя на морской навигационной карте является прокладка, которая включает графические работы, связанные с учетом движения корабля. Прокладка ведется простым карандашом с помощью прокладочного инструмента:

Начало и окончание работы, закрепление нитей, их перенос во время работы

Начало и окончание работы, закрепление нитей, их перенос во время работы При вышивке обычно не делают узелков, закрепляя нить разными способами. Можно просто сделать на одном месте несколько крохотных стежков. Или же в начале работы оставляют небольшой кончик нитки

Гипсокартон и его применение. Необходимый инструмент и материалы для работы с гипсокартоном

Гипсокартон и его применение. Необходимый инструмент и материалы для работы с гипсокартоном Если мы обратимся к руководству по отделочным работам периода 70—80-х годов и ранее, то встретим описания довольно трудоемких процессов предварительной подготовки стеновых

Необходимый ручной электрический инструмент для работы с гипсокартоном

Необходимый ручной электрический инструмент для работы с гипсокартоном Углошлифовальные машины известны каждому, кто хоть немного пользовался электроинструментом. Этот электрический инструмент в народе называется «болгарка». Термин родился в середине 70-х годов,

Как правильно выбрать инструмент для работы

Как правильно выбрать инструмент для работы Для печных работ, как и при любом строительстве, помимо стандартного набора, необходимы еще и специальные инструменты. Рассмотрим самые распространенные из них.Инструменты для кладки кирпичейПечной молотокПечной молоток

Инструмент

Инструмент Общие сведения. Инструмент столяра — предмет его неустанной заботы и гордости. По набору инструмента, по его состоянию и внешнему виду можно судить и о мастере.Наверное нет нужды доказывать, что плохим инструментом нельзя прилично сделать работу даже и при

Читайте также: