Склонность металла к усталостному разрушению устанавливается

Обновлено: 17.05.2024

Старением называют свойство материала изменять свою структуру и свойства со временем. Это связано с тем, что, несмотря на небольшую растворимость углерода в феррит, со временем атомы углерода диффундируют к границам зерен. Количество хрупкого карбида железа увеличивается. Вследствие этого возрастает прочность стали, но снижаются ее пластичность и сопротивление хрупкому разрушению динамической нагрузкой. Старение ускоряется под действием переменных напряжений, повышении температур.

8.6. Влияние температуры

При росте температуры уменьшаются значения модуля упругости, предела текучести и прочности стали. При температуре 600С предел текучести и модуль упругости стремятся к нулю.

Низкие температуры повышают хрупкость стали потому, что ухудшаются пластические свойства металла. При температурах ниже -10С пластичность заметно уменьшается.

8.7. Ударная вязкость

Склонность стали к хрупкому разрушению и чувствительность к концентрации напряжений оцениваются по ударной вязкости.

Ударная вязкость - это работа, необходимая для разрушения стандартного образца с надрезом, относительно поперечного сечения.

Разрушение образца происходит ударным изгибом.

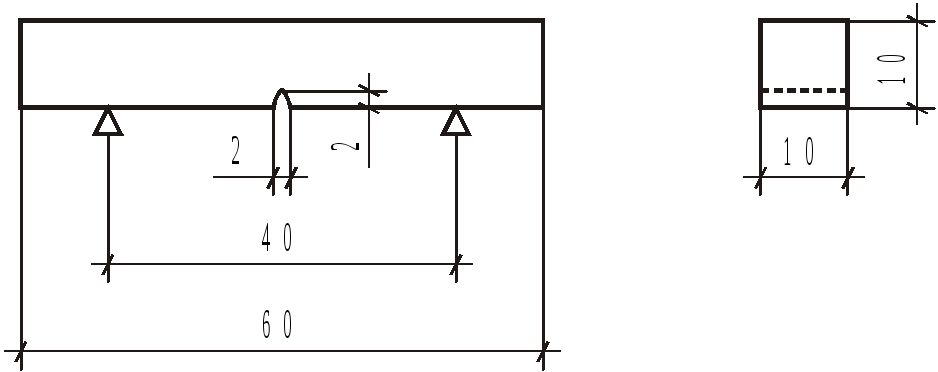

Рис. 8.5. Образец для испытания на ударную вязкость.

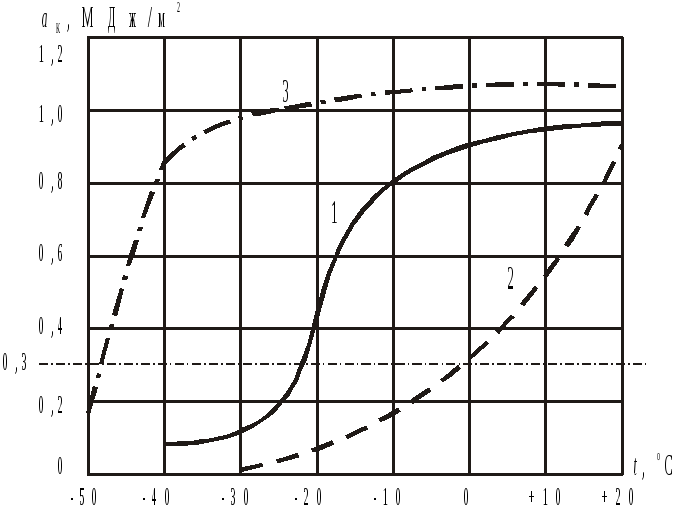

Значение ударной вязкости зависит не только от состава и структуры стали, но и от температуры. С понижением температуры ниже 0С значение ударной вязкости резко падает.

Рис. 8.6. Ударная вязкость стали: 1 – Ст3сп; 2 – Ст3кп; 3 – 10Г2С1.

Температура, при которой происходит уменьшение ударной вязкости менее 0,3 МДж/м 2 , называется порог холодноломкости.

Очень сильно уменьшается ударная вязкость после старения стали. Для строительных сталей значение ударной вязкости при различных температурах и после старения помещены в нормативные документы.

Снижение показателя ударной вязкости ниже 0,3 МДж/м 2 не допускается.

8.8. Работа стали при повторных и переменных нагрузках. Наклеп. Усталость стали.

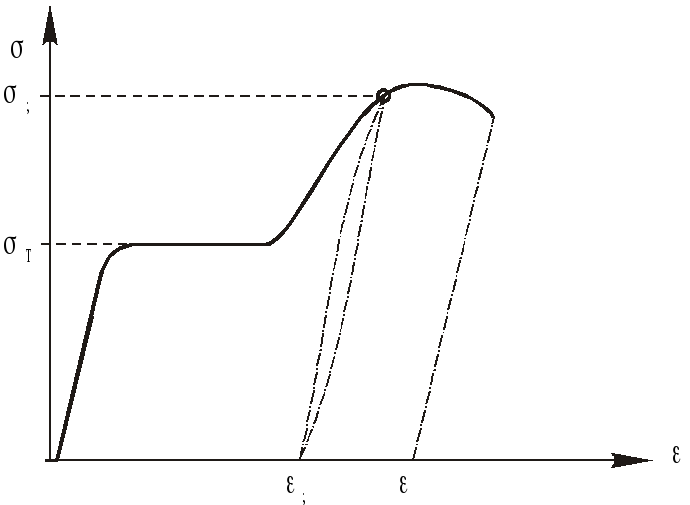

Загрузка и разгрузка металла в пределах упругости не вызывает изменений в работе металла. Графики деформаций является прямолинейным и совпадают. Когда сталь довести до пластических деформаций и разгрузить, то диаграмма разгрузки пойдет параллельно линии деформаций.

Диаграмма повторной загрузки пойдет параллельно линии упругих деформаций и дальше за диаграммой одноразовой нагрузки. Если рассмотреть лишь диаграмму повторной загрузки, то можно отметить, что деформативность металла уменьшилась ( 1 ), и условная граница текучести выросла до уровня 1, достигнутого при первой загрузке. Это явление называется наклепом металла. Используется для повышения прочностных показателей стальной арматуры железобетонных конструкций.

Наклеп наблюдается при всех видах холодного обработки, связанной с пластическим деформированием металла (резка, гибка, пробивка отверстий).

Рис. 8.7. Диаграмма деформирования стали с разгрузкой

В металлах, которые не имеют достаточного запаса пластических деформаций, наклеп может приводить к хрупкому разрушению.

Усталостью металла называется его разрушение вследствие повторных нагрузок при напряжениях, ниже предела прочности.

Напряжение, при котором происходит разрушение, называется усталостной прочностью.

Способность металла противостоять такому разрушению называют выносливостью.

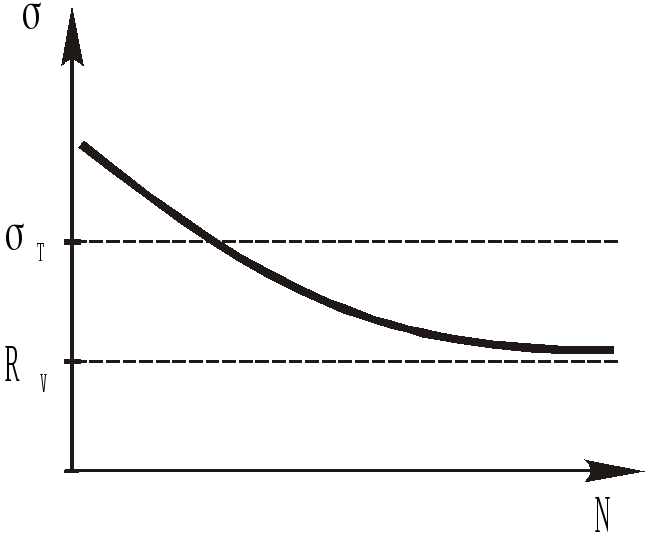

Рис. 8.8. Изменение усталостной прочности стали в зависимости от количества циклов загрузки N.

Для стали кривая усталостной прочности асимптотически приближается к некоторому предельному значению Rv - сопротивлению стали усталости.

Сопротивление стали усталости соответствует количество циклов 10 циклов На усталостную прочность влияют: наличие концентраторов; температура; технологические факторы, связанные с особенностями изготовления конструкций; характер загрузки (сжатие или растяжение); значение коэффициента асимметрии цикла

Rv – изменяется от 145 МПа до 27 МПа.

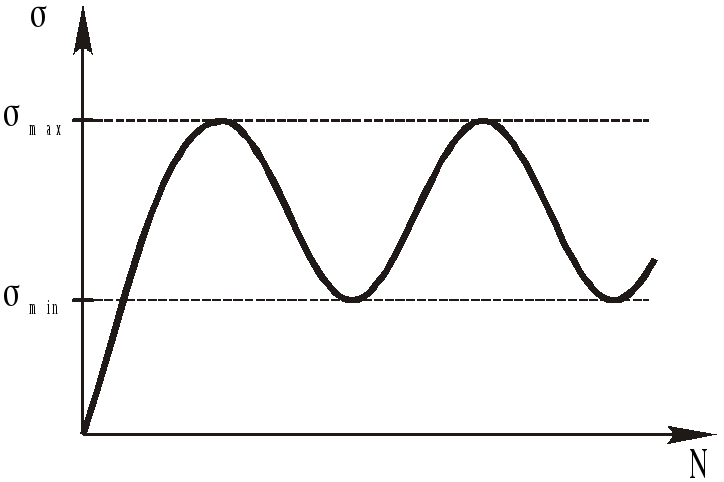

Рис. 8.9. Характеристика асимметрии нагружения.

Разрушение металла от усталости происходит в такой последовательности:

Около дефектов кристаллической решетки, нарушений структуры, концентраторов появляются микротрещины.

Микротрещины являются очень острыми концентраторами. Концентрации напряжений возле них приводят к разрастанию микротрещин в макротрещины.

При дальнейших циклах загрузки рост трещин происходит до разрушения.

Концентраторы напряжений очень негативно влияют на усталостную прочность металла. Поэтому при конструировании металлических конструкций необходимо избегать концентраторов всеми возможными способами.

1. Св-во материала сопротивляться внешним силовым воздействиям без разрушения.

2.св-во материала сохранять деформированное состояние после снятия нагрузки.

3.св-во поверхностного слоя металла сопротивляться деформации.

4.св-во материала восстанавливать свою первоначальную форму после снятия нагрузок.

2. Пластичность – это…

1. св-во материала сохранять деформированное состояние после снятия нагрузки.

2.св-во материала восстанавливать свою первоначальную форму после снятия нагрузок.

3. сопротивляемость материала внешним силовым воздействиям без разрушения.

4.св-во материала непрерывно деформироваться во времени без увеличения нагрузки.

3. Хрупкость – это …

1. сопротивляемость материала внешним силовым воздействиям без разрушения.

2. св-во материала получать остаточные деформации без разрушения.

3. св-во материала восстанавливать свою первоначальную форму после снытия нагрузок.

4. способность разрухаться при малых деформациях.

4. Твердость – это …

1. способность разрушаться при малых деформациях.

2. св-во поверхностного слоя сопротивляться деформациям или разрушению.

3. св-во материала восстанавливать свою первоначальную форму после снятия нагрузок.

4. сопротивляемость материала внешним силовым воздействиям без разрушения.

5. Ползучесть– это …

2. св-во материала восстанавливать свою первоначальную форму после снятия нагрузок.

3. св-во материала сохранять деформированное состояние после снятия нагрузки.

4. св-во материала непрерывно деформироваться во времени без увеличения нагрузки.

6. Временное сопротивление– это …

1. напряжение, при котором деформации образце растут без изменения нагрузки.

2. наибольшее условное напряжение в процессе разрушения образца ( предельная разрушающая нагрузка, отнесенная к первоначальной площади поперечного сечения).

3. напряжение, при котором происходит разрушение металла вследствие циклически чередующихсянагружений.

4. напряжение, до которого материал работает линейно по закону Гука.

7. Склонность металла к усталостному разрушению устанавливается .

2.по паспорту, выдаваемому заводом-изготовителем на металл

3.в зависимости срока давности изготовления металла

4.в зависимости от марки стали

8. Склонность металла к хрупкому разрушению устанавливается…

1.по паспорту, выдаваемому заводом-изготовителем на металл

3.в зависимости от структуры и марки стали

4.испытаниями на ударную вязкость

9. Упругие свойства материала определяются…

1. напряжением, при котором деформации после снятия нагрузки исчезают

2.напряжением, до которого материал работает линейного по закону Гука

4.испытаниями на ударную вязкость

10. Старение стали – это процесс, при котором с течением времени свойства стали несколько меняются…

1.увеличивается предел текучести, увеличивается временное сопротивление, снижается пластичность, сталь становится более хрупкой

2.увеличивается предел текучести, уменьшается временное сопротивление, повышается пластичность, сталь становится более хрупкой

3.уменьшается предел текучести, уменьшается временное сопротивление, снижается хрупкость, сталь становится более пластичной

4. уменьшается предел текучести, увеличивается временное сопротивление, повышается хрупкость, сталь становится более пластичной

Свидунович_Материаловедение_для ХТОМ

электрических и тепловых полях, а также под воздействием потоков высокой энергии или радиации. Их принято подразделять на магнитные, электрические, теплофизические и радиационные.

Среди технологических свойств главное место занимает технологичность материала — его пригодность для изготовления деталей машин, приборов и инструментов требуемого качества при минимальных трудовых затратах. Она оценивается обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также прокаливаемостью, склонностью к деформации и короблению при термической обработке. Технологичность материала имеет важное значение, так как от нее зависят производительность и качество изготовления деталей.

Наконец, к последней группе основных свойств относится стоимость материала, которая оценивает экономичность его использования. Ее количественным показателем является оптовая цена — стоимость единицы массы материала в виде заготовок, проката, слитков, порошка, по которой завод-изготовитель реализует свою продукцию машиностроительным предприятиям.

МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

Механические свойства характеризуют сопротивление материала деформации, разрушению или особенность его поведения в процессе разрушения. Эта группа свойств включает показатели прочности, жесткости (упругости), пластичности, твердости и вязкости. Основную группу таких показателей составляют стандартные характеристики механических свойств, которые определяют в лабораторных условиях на образцах стандартных размеров. Полученные при таких испытаниях показатели механических свойств оценивают поведение материалов под внешней нагрузкой без учета конструкции детали и условий их эксплуатации. Кроме того, дополнительно определяют показатели конструкционной прочности, которые находятся в наибольшей корреляции со служебными свойствами конкретного изделия и оценивают работоспособность материала в условиях эксплуатации (показатели конструкционной прочности будут рассмотрены в гл. 9).

МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ СТАТИЧЕСКИХ НАГРУЗКАХ

Статические испытания предусматривают медленное и плавное нарастание нагрузки, прилагаемой к испытываемому образцу. По способу приложения нагрузок различают статические испытания на растяжение, сжатие, изгиб, кручение, сдвиг или срез. Наиболее распространены испытания на растяжение (ГОСТ 1497-84), которые дают возможность определить несколько важных показателей механических свойств.

Испытания на растяжение При растяжении стандартных образцов с площадью поперечного се-

чения F Q И рабочей (расчетной) длиной L 0 строят диаграмму растяжения в

координатах нагрузка — удлинение образца (рис. 2.1). На диаграмме выделяют три участка: упругой деформации до нагрузки P yпр равномерной пластической деформации от Р упр до Р тах и сосредоточенной пластической деформации от Р тах до Р к . Прямолинейный участок сохраняется до нагрузки, соответствующей пределу пропорциональности Р пц . Тангенс угла наклона прямолинейного участка характеризует модуль упругости первого рода Е.

На небольшом участке от Р пц до Р упр нарушается линейная зависимость между Р и l из-за упругих несовершенств материала, связанных с дефектами решетки.

Пластическое деформирование выше Р упр идет при возрастающей нагрузке, так как металл в процессе деформирования упрочняется. Упрочнение металла при деформировании называется наклепом.

Наклеп металла увеличивается до момента разрыва образца, хотя растягивающая нагрузка при этом уменьшается от Р тах до Р к (см. рис. 2.1, а). Это объясняется появлением в образце местного утонения — шейки, в которой в основном сосредотачивается пластическая деформация. Несмотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются до тех пор, пока образец не разорвется. Об этом свидетельствует диаграмма истинное напряжение — деформация (рис. 2.1, 6).

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение F 0 образца остается неизменным. Напряжения σ упр , σ т и σ в — стандартные характеристики прочности. Каждая получается делением соответствующей нагрузки Р упр , Р т и Р тах на начальную площадь поперечного сечения F Q .

Пределом упругости (σ упр называют напряжение, при котором пластическая деформация достигает заданного значения, установленного услови-

ями. Обычно используют значения остаточной деформации 0,005; 0,02 и 0,05%. Соответствующие пределы упругости обозначают σ 0.005 ,σ 0 , 0 2 ,σ 0 , 0 5 .

Предел упругости — важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин.

Условный предел текучести — это напряжение, которому соответствует пластическая деформация 0,2%; его обозначают σ 0,2 . Физический предел текучести σ т определяют по диаграмме растяжения, когда на ней имеется площадка текучести. Однако при испытаниях на растяжение большинства сплавов площадки текучести на диаграммах нет. Выбранная пластическая деформация 0,2 % достаточно точно характеризует переход от упругих деформаций к пластическим, а напряжение σ 0,2 несложно определить при испытаниях независимо от того, имеется или нет площадка текучести на диаграмме растяжения.

Временное сопротивление характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению,

Пластичность характеризуется относительным удлинением δ и относительным сужением ψ:

δ = [(l к - l 0 )/l 0 ] 100%; ψ = [(F 0 - F K )/F 0 ]100%,

где l к — конечная длина образца; lо и F Q — начальные длина и площадь поперечного сечения образца; F K — площадь поперечного сечения в месте разрыва.

Допустимое напряжение, которое используют в расчетах, выбирают

меньше σ 0,2 (обычно в 1,5 раза) или меньше σ в (в 2,4 раза).

Для малопластичных материалов испытания на растяжения вызывают значительные затруднения. Незначительные перекосы при установке образца вносят существенную погрешность в определение разрушающей нагрузки. Такие материалы, как правило, подвергают испытанию на изгиб.

Испытания на изгиб При испытании на изгиб в образце возникают как растягивающие, так и

сжимающие напряжения. По этой причине изгиб — более мягкий способ нагружения, чем растяжение. На изгиб испытывают малопластичные материалы: чугуны, инструментальные стали, стали после поверхностного упрочнения, керамику. Испытания проводят на образцах большой длины (l : h ≥ 10) цилиндрической или прямоугольной формы, которые устанавливают на две опоры (рис. 2.2). Используют две схемы нагружения: сосредоточенной силой (этот способ применяют чаще) и двумя симметричными силами (испытания на чистый изгиб). Определяемыми характеристиками служат предел прочности и стрела прогиба.

Предел прочности при изгибе вычисляют по формуле

где М — наибольший изгибающий момент; W — момент сопротивления сечения, для образцов круглого сечения W = πd 2 /32 (где d — диаметр образца), а для образцов прямоугольного сечения W = bh 2 /6 (где b, h

— ширина и высота образца).

Для пластичных материалов испытания на изгиб не применяют, так как образцы изгибаются без разрушения до соприкосновения обоих концов.

вычисление числа твердости по Виккерсу. Методом определения микротвердости оценивают твердость отдельных зерен, структурных составляющих, тонких слоев или тонких деталей.

МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ ДИНАМИЧЕСКИХ НАГРУЗКАХ

При работе деталей машин возможны динамические нагрузки, при которых многие металлы проявляют склонность к хрупкому разрушению. Опасность разрушения усиливают надрезы — концентраторы напряжений. Для оценки склонности металла к хрупкому разрушению под влиянием этих факторов проводят динамические испытания на ударный изгиб на маятниковых копрах (рис. 2.4).

Стандартный образец устанавливают на две опоры и посредине наносят удар, приводящий к разрушению образца. По шкале маятникового копра определяют работу К, затраченную на разрушение, и рассчитывают основную характеристику, получаемую в результате этих испытаний — ударную вязкость:

где S' 0 — площадь поперечного сечения образца в месте надреза. Единица измерения ударной вязкости — мегаджоуль на квадратный

В соответствии с ГОСТ 9454 - 78 предусмотрены испытания образцов с концентратором напряжений трех видов: U-образным (радиус надреза r = 1мм); V-образным (r = 0,25 мм) и Т-образным (трещина усталости, созданная в основании надреза). Соответственно ударную вязкость обозначают: KCU,

Основным критерием ударной вязкости является KCU. Она состоит из двух составляющих:

KCU = КС 3 + КС Р ,

где КС 3 — работа зарождения трещины; КСр ≈ КСТ — работа распространения трещины.

Чем острее надрез, тем меньше КС 3 . Критерий КСТ является критерием трещиностойкости, оценивающим сопротивление материала распространению трещины.

Ударная вязкость из всех характеристик механических свойств наиболее чувствительна к снижению температуры. Поэтому испытания на ударную вязкость при пониженных температурах используют для определения порога хладноломкости — температуры или интервала температур, в котором происходит снижение ударной вязкости.

Хладноломкость — свойство металлического материала терять вязкость, хрупко разрушаться при понижении температуры. Хладноломкость проявляется у железа, стали, металлов и сплавов, имеющих ОЦК или ГП решетку. Она отсутствует у металлов с ГЦК решеткой.

На переход от вязкого разрушения к хрупкому указывают изменения строения излома и резкое снижение ударной вязкости (рис. 2.5) в интервале температур (t B – t x ) (граничные значения температур вязкого и хрупкого разрушения). Строение излома изменяется от волокнистого матового при вязком разрушении (t ≥ t В ) до кристаллического блестящего при хрупком разрушении (t ≤ t x ). Порог хладноломкости обозначают интервалом температур (t B — t H ) либо одной температурой t 50 , при которой в изломе образца имеется 50 то волокнистой составляющей и КСТ снижается наполовину.

МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ ПЕРЕМЕННЫХ (ЦИКЛИЧЕСКИХ) НАГРУЗКАХ

Многие детали машин (валы, шатуны, зубчатые колеса) испытывают во время работы повторяющиеся циклические нагружения. Цикл напряжения — совокупность изменения напряжений между двумя его предельными значениями σ max и σ min в течение периода Т. При экспериментальном исследовании сопротивления усталости материала за основной принят синусоидальный цикл изменения напряжения (рис. 2.6). Он характеризуется коэффициентом асимметрии цикла R = σ тin /σ тах ; амплитудой напряжения σ а = (σ max — σ min )/2; средним напряжением цикла σ m = (σ mах + σ min )/2.

Различают симметричные циклы (R = — 1) и асимметричные (R из-

меняется в широких пределах). Различные виды циклов характеризуют различные режимы работы деталей машин.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталости — выносливостью (ГОСТ 23207 - 78).

Разрушение от усталости по сравнению с разрушением от статической нагрузки имеет ряд особенностей.

1. Оно происходит при напряжениях, меньших, чем при статической нагрузке (меньших предела текучести или временного сопротивления).

2. Разрушение начинается на поверхности (или вблизи от нее) локально, в местах концентрации напряжений (деформации). Локальную концентрацию напряжений создают повреждения поверхности в результате циклического нагружения либо надрезы в виде следов обработки, воздействия среды.

3. Разрушение протекает в несколько стадий, характеризующих процессы накопления повреждений в материале, образования трещин усталости, постепенное развитие и слияние некоторых из них в одну магистральную трещину и быстрое окончательное разрушение.

4. Разрушение имеет характерное строение излома, отражающее последовательность процессов усталости. Излом состоит из очага разрушения (места образования микротрещин) и двух зон — усталости и долома (рис. 2.7). Очаг разрушения примыкает к поверхности и имеет небольшие размеры и гладкую поверхность.

Зону усталости формирует последовательное развитие трещины усталости. В этой зоне видны характерные бороздки, которые имеют конфигурацию колец, что свидетельствует о скачкообразном продвижении трещины усталости. Зона усталости развивается до тех пор, пока в уменьшающемся рабочем сечении напряжения возрастут настолько, что

вызовут его мгновенное разрушение. Эту последнюю стадию разрушения характеризует зона долома.

О способности материала работать в условиях циклического нагружения судят по результатам испытаний образцов на усталость (ГОСТ 25.502-79). Их проводят на специальных машинах, создающих в образцах многократное нагружение (растяжение-сжатие, изгиб, кручение). Образцы (не менее 15 шт.) испытывают последовательно на разных уровнях напряжений, определяя число циклов до разрушения. Результаты испытаний изображают в виде кривой усталости, которая в логарифмических координатах: максимальное напряжение цикла σ max (или σ а ) - число циклов нагружений N состоит из участков прямых линий (рис. 2.8). Горизонтальный участок определяет напряжение, которое не вызывает усталостного разрушения после неограниченно большого или заданного (базового N Б ) числа циклов. Это напряжение представляет собой физический предел выносливости σ R (R — коэффициент асимметрии цикла), при симметричном цикле σ -1 . Наклонный участок кривой усталости характеризует ограниченный предел выносливости, равный напряжению σ к , которое может выдержать материал в течение определенного числа циклов (N K ).

Кривые с горизонтальным участком типичны для сталей при невысоких температурах испытаний. Кривые без горизонтального участка (кривая 2 на рис. 2.8) характерны для цветных металлов, а также для всех материалов, работающих при высоких температурах или в коррозионной среде. Такие материалы имеют только ограниченный предел выносливости.

Кривые усталости позволяют определить следующие критерии выносливости:

1) циклическую прочность — физический или ограниченный предел выносливости. Она характеризует несущую способность материала, т.е. то наибольшее напряжение, которое он способен выдержать за определенное время работы;

2) циклическую долговечность — число циклов (или эксплуатационных часов), которые выдерживают материал до образования

усталостной трещины определенной протяженности или до усталостного разрушения при заданном напряжении. Долговечность также может быть

Кривые выносливости в области ограниченной долговечности определяют на основе статистической обработки результатов испытаний. Это связано с значительным разбросом долговечности из-за ее высокой чувствительности к состоянию поверхности образцов.

Кроме определения рассмотренных выше критериев многоцикловой выносливости, для некоторых специальных случаев применяют испытания на малоцикловую усталость. Их проводят при высоких напряжениях (выше σ 0,2 ) и малой частоте нагружения (обычно не более 5Гц). Эти испытания имитируют условия работы конструкций (например, самолетных), которые воспринимают редкие, но значительные циклические нагрузки. База таких испытаний не превышает 10 4 циклов, поэтому малоцикловую усталость материала характеризует левая верхняя ветвь кривой усталости (см. рис. 2.8).

Кривые усталости характеризуют стадию разрушения и не отражают процессы, ему предшествующие. Более показательна обобщенная диаграмма усталости (рис. 2.9). Она содержит дополнительные линии (штриховые), выделяющие в процессах усталости три стадии.

Обобщенная диаграмма позволяет установить дополнительные критерии выносливости. Из них наиболее важное значение имеет живучесть, определяемая скоростью роста трещины усталости (СРТУ). Живучесть характеризует способность материала работать в поврежденном состоянии после образования трещины (в области II на рис. 2.9). Живучесть (СРТУ) —

критерий надежности материала, с помощью которого прогнозируют работоспособность детали, рассчитанную на циклическую прочность по ограниченному пределу выносливости. При высокой живучести (малой СРТУ) можно своевременно путем дефектоскопии обнаружить трещину, заменить деталь и обеспечить безаварийную работу конструкции.

ФИЗИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

Наиболее важными физическими свойствами, значения которых учитывают при практическом использовании материалов, являются плотность, теплоемкость, теплопроводность, тепловое расширение, электропроводность. Особые магнитные свойства железа, никеля, кобальта и их сплавов, а также ферритов, выделили их в группы материалов исключительной ценности — ферро- и ферримагнетики.

Физические свойства определяются типом межатомной связи и химическим составом материалов, температурой и давлением. Для большинства процессов обработки материалов давления не превышают 500 МПа. Такие давления практически не влияют на значения физических свойств. Различают зависимые и независимые от структуры материала физические свойства. Значения последних определяются только химическим составом материала и температурой.

При нагреве физические свойства изменяются нелинейно. Приближенно они характеризуются соответствующими температурными коэффициентами. Например, удельное электросопротивление ρ при нагреве на Т определяется зависимостью

р т = р о (1 + βΔТ),

где р о , р т — удельное электросопротивление на нижней и верхней границе интервала температур T; β — температурный коэффициент. Так как значения температурных коэффициентов малы, то аналогичные линейные зависимости свойств от температуры применимы в широких интервалах температур с достаточной для практических целей точностью.

Плотность существенно зависит от типа межатомной связи. Максимальную плотность имеют материалы с ненаправленными металлическими или ионными связями. Направленная ковалентная связь предопределяет менее плотное расположение атомов.

У металлов плотность изменяется от 22,5 г/см 3 у осмия до 0,534 г/см у лития. Легирование сплава более тяжелыми элементами, чем основа, увеличивает, а более легкими — уменьшает его плотность. Масштабы легирования ограничены техническими и экономическими соображениями. Плотность основы является определяющей для группы сплавов разного химического состава на основе данного металла.

Пористость уменьшает плотность. Для порошковых сплавов и других пористых материалов она является одним из критериев качества. Пористость оценивают по фактической плотности материала и определяют методом

Разрушение металлов

Разрушение металлов часто происходит вследствие появления и развития трещин (из-за механического воздействия). Это может быть как несколько трещин, расположенных рядом, так и одна магистральная, возникшая при слиянии более мелких. Способность сопротивляться такому процессу зависит от прочности и надежности материала и определяет его долговечность.

Вследствие воздействий внешней среды также может происходить химическое или электрохимическое разрушение металла – коррозия. Обработка поверхностей для защиты проводится в зависимости от агрессивных факторов. Подробнее о видах и причинах разрушения металлов читайте в нашем материале.

Виды разрушения металлов

Специалисты выделяют вязкое и хрупкое разрушение металлов, но эти виды объединяет общий механизм зарождения трещин. В большинстве случаев микротрещины образуются на фоне скопления движущихся дислокаций перед препятствием – перед границами блоков и зерен, перед слиянием дислокаций, пр.

Значительная плотность дислокаций приводит к их слиянию с одновременным формированием микротрещины. Трещина появляется в плоскости, перпендикулярной плоскости скольжения, при плотности дислокаций Ю10–1013 см-2. Существуют и безбарьерные механизмы образования трещин, например, на фоне взаимодействия дислокаций в кристаллической решетке.

При хрупком разрушении металла отрыв происходит, когда нормальные растягивающие напряжения достигают предельного значения сопротивления отрыву. Перед разрушением материал оказывается подвержен упругой, а в некоторых случаях и небольшой пластической деформации.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Хрупкое разрушение характеризуется сопротивлением отрыву и сопровождается кристаллическим изломом, который в большинстве случаев проходит по границам зерен. Тогда плоскость разрушения является перпендикулярной нормальным растягивающим напряжениям, а поверхность излома имеет «ручьистое» строение.

Хрупкая трещина распространяется с большой скоростью, приближенной к скорости звука, по этой причине данный тип разрушения металла известен как внезапный, катастрофический.

На практике чаще встречается не абсолютно хрупкое, а микропластическое разрушение. Дело в том, что когда материал находится в упругодеформированном состоянии, концентрация напряжений у вершины трещины вызывает пластическую микродеформацию.

Вязкое или пластическое разрушение металла можно описать как срез под действием касательных напряжений. Оно предполагает медленное распространение трещины при большой работе. Перед разрушением наблюдается большая пластическая деформация металла с поглощением энергии внешнего нагружения – данный эффект достигается благодаря вязкости материала.

В результате образуется волокнистый излом, особенности которого объясняются пластическим деформированием металла. Плоскость излома находится под углом, а его микростроение принято характеризовать как «чашечное».

С точки зрения микроструктуры разрушение металла делят на транскристаллитное и интеркристаллитное. В первом случае трещина распространяется по телу зерна, тогда как во втором проходит через его тело.

Факторы, влияющие на пластичное и хрупкое состояние металлов

Вязкостью называют способность материала поглощать механическую энергию внешних сил при помощи пластической деформации. С точки зрения физики, вязкость представляет собой энергетическую характеристику и выражается в единицах работы, например в Джоулях.

На показатель вязкости влияет химический состав металлов и сплавов, примененная термическая обработка и ряд прочих внутренних факторов. Не менее важную роль играют условия, в которых металл находится, а именно учитывают температуру, скорость нагружения, наличие концентраторов напряжения, вид напряженного состояния, размеры изделия. В зависимости от этих показателей, материал может быть вязким или хрупким.

Остановимся на каждом факторе более подробно:

Температурное воздействие

Изменение температуры сильно влияет на предел текучести ат, но почти не оказывает воздействия на сопротивление отрыву или SOT. При температуре Тв, то есть указывающей на верхний порог хрупкости, или ломкости, от < SQT, нагружение вызовет пластическое деформирование и последующее разрушение металла.

В этом случае материал оказывается в вязком состоянии. Тогда как при температурах Тн, то есть нижнего порога хрупкости, или хладноломкости, SOT < ат, разрушение не сопровождается пластической деформацией. Значит, можно говорить о том, что металл пребывает в хрупком состоянии.

Стоит пояснить, что под хладноломкостью понимают склонность металла к переходу в хрупкое состояние на фоне снижения температуры. В число хладноломких входят железо, вольфрам, цинк и другие металлы, характеризующиеся объемно-центрированной кубической (ОЦК) и гексагональной плотноупакованной (ГПУ) кристаллической решеткой. Металлы и сплавы с гранецентрированной кубической или ГЦК-решеткой не относятся к хладноломким, поэтому могут применяться в криогенной технике.

Скорость деформации

При переходе от статического нагружения к динамическому возрастает предел текучести, а сопротивление отрыву почти не зависит от скорости деформации. Увеличение скорости деформации приводит к тому, что хрупкость металла проявляется при более высокой температуре. Если металл при статическом нагружении остается вязким, то динамическое нагружение способно спровоцировать его переход в хрупкое состояние.

Наличие концентраторов напряжения

Под концентраторами напряжений понимают надрезы, отверстия, выточки, канавки, включения – они оказывают значительной воздействие на материал, приводя к повышению его хрупкости. Чаще всего очагами хрупкого разрушения металлов становятся трещины. Для надреза характерна концентрация напряжений у его вершины. Чем больше глубина надреза и чем он острее, тем большее влияние металл испытывает под действием коэффициента концентрации напряжений.

Пластичным материалам свойственна местная пластическая деформация около вершины надреза при Оmax > SQr. Сам металл упрочняется, уменьшается острота надреза, снижается концентрация напряжения, благодаря чему достигается надежная работа изделия. Если материал не склонен к местной пластической деформации, у вершины надреза формируется трещина, а ее развитие вызывает хрупкое разрушение.

Напряженное состояние

Важной характеристикой различных способов нагружения является коэффициент мягкости =max /Smax, где max – наибольшие касательные напряжения; Smax – наибольшие растягивающие напряжения. Для осевого сжатия ос = 2; для кручения – 0,8; для осевого растяжения – 0,5. Сжатие металла сопровождается вязким разрушением путем среза, перед которым наблюдается пластическая деформация. Тогда как растяжение того же материала вызывает хрупкое разрушение путем отрыва.

Масштабный фактор

Речь идет о влиянии размеров изделия на разрушение металлов и сплавов. Дело в том, что при увеличении массы повышается вероятность присутствия дефектов в объеме материала, которые могут запустить процесс разрушения.

Усталостное разрушение металлов

Усталость – это разрушение металлов на фоне повторных нагрузок либо связанных с изменением знака напряжений. Она наблюдается у пружин автоматики, деталей кулачковых и любых иных механизмов, постоянно претерпевающих нагружение и последующеее разгружение, растяжение и сжатие или многократно повторяющиеся ударные и плавно возрастающие нагрузки.

Например, материал валов, которые передают крутящий момент, подвержен изгибу с вращением. Из-за этого наблюдается многократное изменение знака напряжения, то есть растяжение сменяется сжатием.

От других видов усталостное разрушение металлов отличается внезапным характером, оно не сопровождается видимыми внешними признаками предварительной пластической деформации. Обычно в усталостном изломе присутствуют две характерные зоны: с гладкой и неровной поверхностью. Первая формируется при постепенном развитии трещины, а другая представляет собой область, в которой произошел излом оставшейся части сечения.

Усталостное разрушение свойственно деталям, функционирующим при напряжении, не достигающем напряжения предела текучести металла. Формирование подобных трещин объясняется строением материала, то есть присутствием различно ориентированных зерен, блоков, включений неметаллической природы, микропор, дислокаций и твердых дефектов решетки.

Под усталостью понимают постепенное накопление повреждений из-за повторно-переменных напряжений, что в итоге вызывает растрескивание и механическое разрушение металла изделия.

Помимо усталости, существует и противоположное свойство – выносливость, то есть способность материала сопротивляться усталости.

Теоретический предел выносливости представляет собой наибольшее напряжение цикла, с которым металл справляется без последующих разрушений при бесконечно большом количестве циклов нагружения.

Предел выносливости определяют, исходя из заданного числа циклов нагружения N. Например, у стали этот показатель составляет 107, у цветных металлов N = 108. В большинстве случаев для выяснения предела выносливости проводят испытание образца на изгиб с вращением со знакопеременным симметричным циклом напряжений.

Данная характеристика во многом связана с качеством обработки поверхности металла. Так, при зачистке грубым напильником предел выносливости сокращается на 20 % по сравнению с аналогичным показателем полированного металла. А наличие коррозии приводит к его многократному снижению.

Химическая коррозия металлов

Такое разрушение металлов происходит в среде, неспособной передавать электрический ток. Например, данный процесс запускается при нагреве, что приводит к образованию сульфидов (химических соединений) и различных видов пленок. Сплошные пленки могут быть непроницаемыми.

В итоге коррозия и разрушение поверхности металла останавливается, так как материал оказывается законсервированным. Подобным слоем защищена поверхность алюминия, хрома, никеля, свинца. На стали и чугуне пленка непрочная и не может препятствовать разрушению более глубоких слоев изделия.

Выделяют два типа химической коррозии:

Газовая появляется на поверхности металла под действием агрессивной среды газа, пара при повышенной температуре. Особенность таких условий состоит в том, что в горячей среде на поверхности нет конденсата. Химическая коррозия может быть спровоцирована кислородом, диоксидом серы, водяным паром, сероводородом, пр. В результате наблюдается абсолютное разрушение активного металла, кроме ситуаций, когда он находится под защитой плотной пленки.

Для запуска жидкостной коррозии необходимы жидкостные среды, неспособные передавать электричество. Чаще всего такой эффект достигается при контакте металла с сырой нефтью, нефтепродуктами, смазочными материалами. Если в указанных веществах присутствует вода в небольших объемах, коррозия становится электрохимической.

При любом виде химической коррозии скорость разрушения металла зависит от химической реакции, при которой окислитель проникает сквозь поверхностную оксидную пленку.

Электрохимическая коррозия металлов

Для электрохимической коррозии необходима среда, передающая электрический ток. Подобный процесс приводит к изменению состава металла, ведь атомы покидают кристаллическую решетку на фоне анодного или катодного влияния. В первом случае ионы металла переходят в окружающую жидкость. Во втором – получаемые при анодном процессе электроны связываются с окислителем.

Чаще всего встречается электрохимическая коррозия под действием водорода или кислорода, что важно учитывать при защите металлов от разрушений. Дело в том, что металлические изделия обычно испытывают на себе влияние влажной среды во время хранения и использования.

Электрохимическая коррозия может быть нескольких видов:

- Электролитная. Обязательным условием для нее является контакт металла с растворами солей, кислотами, основаниями, обычной водой.

- Атмосферная. Протекает под действием влажной атмосферы и является наиболее распространенной, так как ей подвержено подавляющее большинство предметов из металла.

- Почвенная. Является результатом контакта металлического изделия с влажной почвой, в которой нередко присутствуют различные химические элементы, обеспечивающие более активное разрушение металла. Кислые почвы способствуют повышенной скорости протекания коррозии, а песчаные оказывают самое медленное влияние.

- Аэрационная. Относится к самым редким видам коррозии – ее основным признаком является неравномерный доступ воздуха к разным поверхностям металла. Неоднородное воздействие приводит к разрушению линий переходов между разными участками.

- Морская коррозия металлов. Это еще один из видов разрушения металлов под действием окружающей среды – процесс происходит из-за контакта с морской водой. Его выделяют как отдельный тип, так как речь идет о жидкости с большой долей солей и растворенных органических веществ в составе. Данные характеристики обеспечивают морской воде повышенную агрессивность.

- Биокоррозия. Металл может разрушаться и под действием бактерий, ведь в процессе своей жизнедеятельности подобные живые существа вырабатывают углекислый газ и другие вещества.

- Электрокоррозия. В данном случае разрушение металла объясняется воздействием на него блуждающих токов. Обычно подобные процессы протекают в подземных сооружениях, например, им подвержены рельсы метрополитена, стержни заземления, трамвайные линии, пр.

Рекомендуем статьи

На производстве в состав стали нередко добавляют легирующие компоненты, защищающие металл от образования очагов коррозии всех либо только некоторых типов. В качестве легирующего элемента может использоваться хром – он должен составлять не менее 13 % от общего объема сплава. Помимо этого, предотвратить появление коррозии на стали без применения легирующих добавок позволяют конструктивные, пассивные и активные методы антикоррозионной защиты.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: