Скорость коррозии металла в кислоте

Обновлено: 17.05.2024

Химическая коррозия - это вид коррозионного разрушения металла, связанный с взаимодействием металла и коррозионной среды, при котором одновременно окисляется металл и происходит восстановление коррозионной среды. Химическая коррозия не связана с образованием, а также воздействием электрического тока.

Движущей силой (первопричиной) химической коррозии является термодинамическая неустойчивость металлов. Они могут самопроизвольно переходить в более устойчивое состояние в результате процесса:

Металл + Окислительный компонент среды = Продукт реакции

При этом термодинамический потенциал системы уменьшается.

По знаку изменения термодинамического потенциала можно определить возможность самопроизвольного протекания химической коррозии. Критерием обычно служит изобарно-изотермический потенциал G. При самопроизвольном протекании химического процесса наблюдается убыль изобарно-изотермического потенциала. Поэтому, если:

Δ GТ > 0, то процесс химической коррозии невозможен;

Δ GТ = 0, то система находится в равновесии.

К химической коррозии относятся:

- газовая коррозия - коррозионное разрушение под воздействием газов при высоких температурах;

- коррозия в жидкостях-неэлектролитах.

Газовая коррозия

Газовая коррозия - наиболее распространенный вид химической коррозии. При высоких температурах поверхность металла под воздействием газов разрушается. Это явление наблюдается в основном в металлургии (оборудование для горячей прокатки, ковки, штамповки, детали двигателей внутреннего сгорания и др.)

Самый распространенный случай химической коррозии – взаимодействие металла с кислородом. Процесс протекает по реакции:

Направление этой реакции (окисления) определяется парциальным давлением кислорода в смеси газов (pО2) и давлением диссоциации паров оксида при определенной температуре (рМеО).

Эта химическая реакция может протекать тремя путями:

1) pО2 = рМеО, реакция равновесная;

2) pО2 > рМеО, реакция сдвинута в сторону образования оксида;

Зная парциальное давление кислорода газовой смеси и давление диссоциации оксида можно определить интервал температур, при которых термодинамически возможно протекание данной реакции.

Скорость протекания газовой коррозии определяется несколькими факторами: температуры окружающей среды, природы металла или состава сплава, характера газовой среды, времени контакта с газовой средой, от свойств продуктов коррозии.

Процесс химической коррозии во многом зависит от характера и свойств образовавшейся на поверхности оксидной пленки.

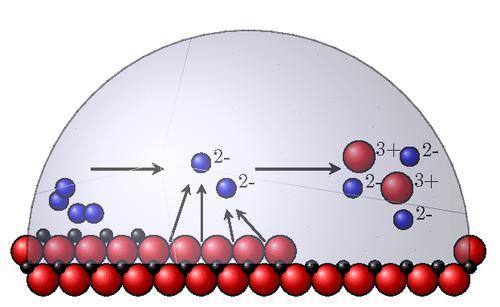

Процесс появления на поверхности оксидной пленки можно условно разделить на две стадии:

- на поверхности металла, которая непосредственно контактирует с атмосферой, адсорбируются молекулы кислорода;

- металл взаимодействует с газом с образованием химического соединения.

На первой стадии между поверхностными атомами и кислородом возникает ионная связь: атом кислорода забирает у металла два электрона. При этом возникает очень сильная связь, намного сильнее, чем связь кислорода с металлом в окисле. Возможно это явление наблюдается из-за действия на кислород поля, создаваемого атомами металла. После полного насыщения поверхности окислителем, что происходит почти мгновенно, при низких температурах за счет ванн-дер-вальсовых сил может наблюдаться и физическая адсорбция молекул окислителя.

В результате образуется очень тонкая мономолекулярная защитная пленка, которая со временем утолщается, затрудняя подход кислорода.

На второй стадии, из-за химического взаимодействия, окислительный компонент среды отнимает у металла валентные электроны и с ним же реагирует, образуя продукт коррозии.

Если образовавшаяся оксидная пленка будет обладать хорошими защитными свойствами - она будет тормозить дальнейшее развитие процесса химической коррозии. Кроме того, оксидная пленка очень сильно влияет на жаростойкость металла.

Существует три вида пленок, которые могут образоваться:

- тонкие (невидимые невооруженным глазом);

- средние (дают цвета побежалости);

- толстые (хорошо видны).

Чтобы оксидная пленка была защитной, она должна отвечать некоторым требованиям: не иметь пор, быть сплошной, хорошо сцепляться с поверхностью, быть химически инертной по отношении к окружающей ее среде, иметь высокую твердость, быть износостойкой.

Если пленка рыхлая и пористая, кроме того имеет еще плохое сцепление с поверхностью - она не будет обладать защитными свойствами.

Существует условие сплошности, которое формулируется так: молекулярный объем оксидной пленки должен быть больше атомного объема металла.

Сплошность - способность окисла покрывать сплошным слоем всю поверхность металла.

Если это условие соблюдается, то пленка сплошная и, соответственно, защитная.

Но есть металлы, для которых условие сплошности не является показателем. К ним относятся все щелочные, щелочно-земельные (кроме бериллия), даже магний, который важен в техническом плане.

Для определения толщины образовавшейся на поверхности оксидной пленки, изучения ее защитных свойств применяют множество методов. Защитную способность пленки могут определять во время ее формирования, по скорости окисления металла и характеру изменения скорости во времени. Если окисел уже сформировался, целесообразно исследовать толщину и защитные его свойства, нанося на поверхность какой-нибудь подходящий для этого случая реагент (например раствор Cu(NO3)2, который применяется для железа). По времени проникновения реагента к поверхности можно определить толщину пленки.

Даже уже образовавшаяся сплошная пленка не прекращает своего взаимодействия с металлом и окислительной средой.

Влияние внешних и внутренних факторов на скорость протекания химической коррозии.

На скорость химической коррозии очень сильное влияние оказывает температура. При ее повышении процессы окисления идут намного быстрее. При этом уменьшение термодинамической возможности протекания реакции не имеет никакого значения.

Особенно сильно влияет переменный нагрев и охлаждение. В защитной пленке вследствие появления термических напряжений образуются трещины. Сквозь трещины окислительный компонент среды имеет непосредственный доступ к поверхности. Формируется новая оксидная пленка, а старая - постепенно отслаивается.

Большую роль в процессе коррозии играет состав газовой среды. Но это индивидуально для каждого металла и изменяется с колебаниям температур. Например, медь очень быстро корродирует в атмосфере кислорода, но устойчива в среде, содержащей SO2. Никель же наоборот, интенсивно корродирует при контакте с атмосферой SO2, но устойчив в средах O2, CO2 и H2O. Хром относительно устойчив во всех четырех средах.

Если давление диссоциации окисла выше давления окисляющего компонента - окисление металла прекращается, он становится термодинамически устойчивым.

Скорость окисления зависит от состава сплава. Возьмем, к примеру, железо. Добавки серы, марганца, фосфора и никеля не влияют на его окисление. Кремний, хром, алюминий - замедляют процесс. А бериллий, кобальт, титан и медь очень сильно тормозят окисление. При высоких температурах интенсифицировать процесс могут вольфрам, молибден, а также ванадий. Это объясняется летучестью или легкоплавкостью их окислов.

Наблюдая за скоростью окисления железа при различных температурах, отметим что с увеличением температуры самое медленное окисление наблюдается при аустенитной структуре. Она является наиболее жаростойкой, по сравнению с другими.

На скорость протекания химической коррозии влияет и характер обработки поверхности. Если поверхность гладкая, то она окисляется немного медленнее, чем бугристая поверхность с дефектами.

Химическая коррозия в жидкостях-неэлектролитах

Жидкости-неэлектролиты - это жидкие среды, которые не являются проводниками электричества. К ним относятся: органические (бензол, фенол, хлороформ, спирты, керосин, нефть, бензин); неорганического происхождения (жидкий бром, расплавленная сера и т.д.). Чистые неэлектролиты не реагируют с металлами, но с добавлением даже незначительного количества примесей процесс взаимодействия резко ускоряется. Например, если нефть будет содержать серу или серосодержащие соединения (сероводород, меркаптаны) процесс химической коррозии ускоряется. Если вдобавок увеличится температура, в жидкости окажется растворенный кислород - химическая коррозия усилится.

Присутствие в жидкостях-неэлектролитах влаги обеспечивает интенсивное протекание коррозии уже по электрохимическому механизму.

Химическая коррозия в жидкостях-неэлектролитах подразделяется на несколько стадий:

- подход окислителя к поверхности металла;

- хемосорбция реагента на поверхности;

- реакция окислителя с металлом (образование оксидной пленки);

- десорбция оксидов с металлом (может отсутствовать);

- диффузия оксидов в неэлектролит (может отсутствовать).

Для защиты конструкций от химической коррозии в жидкостях-неэлектролитах на ее поверхность наносят покрытия, устойчивые в данной среде.

Химическая коррозия

Коррозия металлов в кислотах

Коррозия металла в кислотах – это его разрушение при взаимодействии с концентрированными или разведенными кислотами. Часто такие разрушения встречаются на химических производствах и других сферах деятельности человека. Слабые кислотные растворы могут создавать даже некоторые продукты питания, и непокрытый металл, соприкасающийся с ними, будет коррозировать. То, как себя поведет металлический предмет при контакте с кислотой, зависит от его способности пассивироваться. Процесс коррозии металлов в кислотах проходит с выделением водорода.

Рассмотрим более подробно случаи коррозии металла в кислотах разного происхождения.

Коррозия металлов в соляной кислоте

Соляная кислота является очень агрессивной по отношению к металлам. В большей степени это обуславливается содержанием в ней ионов Cl - . Даже коррозионно-стойкие стали подвергаются разрушению, когда концентрация кислоты выше среднего. Если же раствор достаточно сильно разбавлен, такие стали коррозии не подвергаются.

Коррозия никеля в серной кислоте не протекает даже в случаях, когда достигается температура кипения. В присутствии трехвалентного железа, хлоридов, других окислителей никель и его сплавы начинают разрушаться.

Низколегированная аустенитная сталь при комнатной температуре и концентрации соляной кислоты в 0,2 – 1% подвергается коррозии со скоростью 24 г/(м 2 •сут).

Коррозия металлов в органических кислотах

Самой сильной среди органических кислот является уксусная. В яблочной, бензойной, пикриновой, олеиновой, винной, стеариновой кислотах даже при больших температурах (выше 100°С) коррозионно-стойкие стали отличаются высокой устойчивостью. При контакте металлов с муравьиной кислотой образуются питтинги (особенно при увеличении температуры). Глубина их даже больше, чем в уксусной кислоте.

В органических кислотах высокой устойчивостью обладает алюминий, т.к. на его поверхности присутствует защитная пленка труднорастворимых окислов.

Щавелевая, себациновая, лимонная и молочная кислоты вызывают коррозию сталей только при больших концентрациях. В них устойчивы хромистые стали с добавками молибдена.

Коррозия металлов в азотной кислоте

Азотная кислота обладает агрессивным воздействием по отношению ко многим металлам. Малоуглеродистые стали не обладают достаточной устойчивостью в растворах азотной кислоты. Кроме того, при повышении концентрации HNO3 до 35 – 40% (при данных концентрациях сталь переходит в пассивное состояние) коррозия малоуглеродистых сталей в азотной кислоте увеличивается. При концентрации азотной кислоты близкой к 100% пассивное состояние нарушается. Азотная кислота является окислителем. При коррозии железа катодными деполяризаторами являются молекулы азотной кислоты и нитрат-ионы. Устойчивость в азотной кислоте хромистых сталей повышается, если в их состав вводить никель и молибден. Коррозионное разрушение сталей в азотной кислоте происходит по границам зерен. На алюминий слабое влияние оказывают пары азотной кислоты или растворы с концентрацией более 80%. При нормальной температуре алюминий обладает высокой коррозионной стойкостью в азотной кислоте. Скорость коррозии алюминия в азотной кислоте возрастает при постоянном перемешивании и присутствии в растворе хлорид-ионов.

Коррозия металлов в серной кислоте

При концентрации серной кислоты около 50 – 55% поверхность железа переходит в пассивное состояние. Далее с повышением температуры и концентрации серной кислоты поверхность железа становится активной (наблюдается коррозия железа в серной кислоте).

В растворах серной кислоты, как и в других кислотах, на скорость коррозии железа большое влияние оказывает природа анионов. Это связано с торможением катодного и анодного процессов и их адсорбцией на поверхности металла.

Я.М. Колотыркин развил представления, что на анодное растворение железа оказывают влияние анионы. Это связано с образование комплекса:

Из вышеперечисленных уравнений понятно, что скорость анодного процесса возрастает с увеличением концентрации ионов HSO4 - и SO4 2- . С поверхности железа сульфат ионы вытесняются хлорид ионами, но до определенной концентрации ионов хлора, скорость протекания анодного процесса замедляется.

В 95 – 98% серной кислоте при нормальной температуре хорошей устойчивостью обладают хромистые стали (с содержанием хрома около 17%) с небольшой добавкой молибдена или без него. В таких условиях (при большой концентрации серной кислоты) стоек также алюминий и углеродистые стали. Чистый алюминий (99,5%) более устойчив в серной кислоте, чем его сплавы, в состав которых не входит медь. Скорость коррозии алюминия в серной кислоте (и его сплавов) при повышении температуры с 20°С до 98°С увеличивается с 8 до 24 г/(м 2 •сут). Коррозионно-стойкие стали в 5-ти или 20-% растворе при температуре кипения серной кислоты устойчивы только в присутствии ингибиторов коррозии.

При обычной температуре в серной кислоте коррозия меди практически не наблюдается. А при повышении температуры до 100°С процесс разрушения интенсифицируется. В 25% растворе серной кислоты, повышенном давлении и температуре близкой к 200°С медь быстро разрушается.

Латунь не обладает коррозионной стойкостью в растворах серной кислоты любых концентраций даже при комнатной температуре. Устойчивость латуней к разрушению в серной кислоте можно только повысить введением в раствор 30% соли CuSO4•5H2O.

Коррозия металлов в фосфорной кислоте

Наибольшей стойкостью к коррозии в фосфорной кислоте отличаются молибденовые стали. Алюминий и его сплавы (в состав которых не входит медь, магний) устойчивы в фосфорной кислоте. При обычной температуре не поддаются также разрушениям хромоникелевые аустенитные стали (в растворах фосфорной кислоты любой концентрации). В концентрированной технической фосфорной кислоте при температуре не выше 50°С стойки малоуглеродистые стали. Если сталь с 17% хрома поместить в раствор фосфорной кислоты, концентрацией от 1 до 10%, то она будет обладать высокой устойчивостью даже при температуре кипения.

Медь практически не подвергается коррозии в фосфорной кислоте при температуре от 20 до 95°С. Но если в систему вводить окислитель и повышать температуру – скорость коррозии меди в фосфорной кислоте значительно увеличивается. Бронзы и латуни в фосфорной кислоте ведут себя аналогично.

Коррозия металлов во фтористоводородной кислоте

Чугун, малоуглеродистая сталь и железо во фтористоводородной кислоте быстро разрушаются. В 10-% фтористоводородной кислоте при нормальной температуре обладают хорошей устойчивостью хромистые стали (с содержанием хрома 17%). В 20-% кислоте при температуре до 50°С устойчивы аустенитные высоколегированные стали. Латуни не разрушаются в 40-60-% фтористоводородной кислоте при 20°С. Магниевые сплавы устойчивы при температурах до 65°С в 45-% растворе.

Коррозионные исследования

Коррозионные исследования – это ряд испытаний, которым подвергают тот или иной материал для определения его долговечности в определенных коррозионных условиях. Но это еще не все. Более детально основные цели коррозионных испытаний сформулировал Акимов Г.В. Их можно представить следующим образом:

- установление механизма, по которому протекает коррозионный процесс (электрохимическая коррозия, химическая или смешанная);

- определение активного компонента окружающей среды, который вызывает процесс электрохимической коррозии (деполяризаторы: H2SO3 - , O2, H + • H2O и др.) или химической (пары воды, кислород, углекислый газ и т.п.);

- установление контроля процесса коррозии (если химическая коррозия – смешанный, кинетический или диффузионный; в случае электрохимического разрушения – катодного при основной роли диффузии кислорода и др.);

- определение внешних и внутренних факторов, которые влияют на протекание процессов коррозии и коррозионную стойкость металлов, сплавов (структура, состав металла и коррозионной среды, внешняя температура, давление, внутренние напряжения и т.д.);

- выбор сплава или металла, который будет отличаться самой высокой коррозионной стойкостью в данных условиях эксплуатации (при этом нужно также учитывать его стоимость, прочностные характеристики и т.п.);

- определение эффективности методов защиты металлов от коррозии (устойчивости защитных покрытий, эффективности ингибирующих добавок, электрохимической защиты и др.);

- сравнение устойчивости разных металлов в одной и той же коррозионной среде, определение коррозионной активности сред, по отношению к металлам или сплавам;

- контроль качества выпускаемых материалов (проверка коррозионной стойкости продукции).

Классификация коррозионных исследований:

Все методы исследования коррозионных процессов подразделяются на три группы:

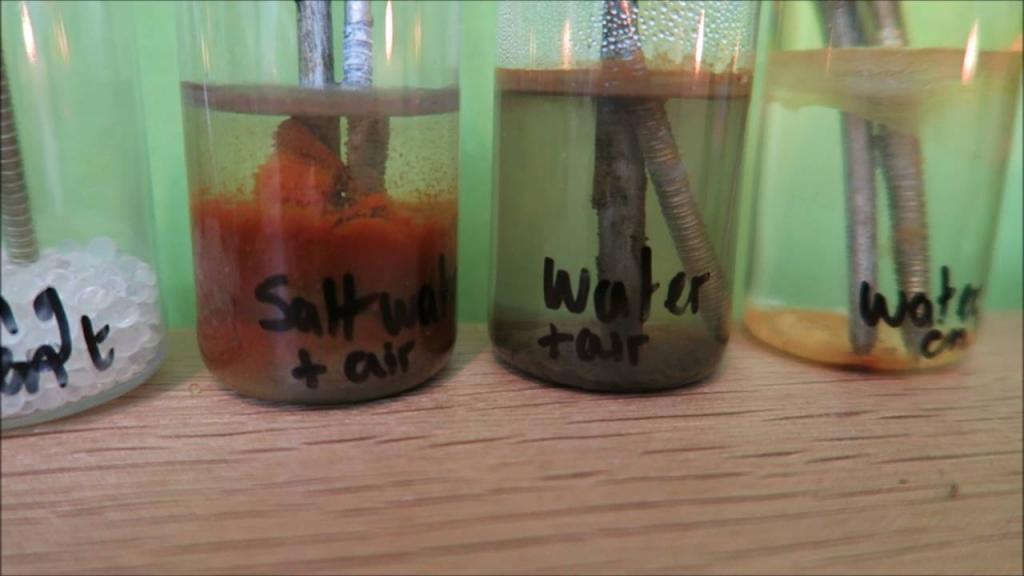

- лабораторные исследования (испытания проводятся в лабораториях, где имитируют различные эксплуатационные условия металлов и сплавов);

- эксплуатационные исследования (исследования машин, агрегатов и различного оборудования, средств защиты в условиях их дальнейшей эксплуатации);

- внелабораторные исследования (испытания образцов в эксплуатационных естественных условиях, например, в море, на воздухе и т.п.).

Объектом исследования в лабораторных и внелабораторных испытаниях является металлический образец. Условия исследований разные.

При эксплуатационных и внелабораторных испытаниях условия коррозионной среды одинаковы, но в первом случае в качестве испытуемого выступает уже не образец, а готовое изделие, покрытие, агрегат и т.п.

Чаще всего проводят все три вида испытаний в следующей последовательности: лабораторные, внелабораторные, эксплуатационные. Каждый из вышеперечисленных методов имеет свои преимущества и изъяны, но вместе они, в какой-то степени, дополняют друг друга.

Также все методы коррозионных испытаний можно подразделить еще на две группы:

Ускоренные коррозионные испытания проводят в искусственно созданных условиях. При этом значительно ускоряются все коррозионные процессы, но их характер протекания не меняется. Обычно эффект ускорения достигается облегчением протекания контролирующих процессов.

Длительные коррозионные исследования по продолжительности не отличаются от естественных эксплуатационных.

Очень часто проводят оба вида коррозионных испытаний, т.к. они дополняют друг друга, но иногда обходятся без длительных исследований.

Показатели коррозии металлов

Показатель коррозии – это величина, по которой можно судить о скорости протекания коррозионных процессов (коррозионного разрушения металла). Все показатели коррозии разделяются на количественные и качественные.

Количественные показатели коррозии металла: показатель изменения массы образцов Km, глубинный Кп, показатель склонности к коррозионному разрушению Кτ, объемный Кобъемн., очаговый показатель Кη, механический Кσ, плотность коррозионного тока ì (токовый показатель коррозии), изменение электрического сопротивления КR, оптический показатель коррозии (отражательный).

Качественные показатели коррозии металла:

- микроисследования (проводятся для того, чтоб определить характер коррозионного разрушения, установить, протекает ли межкристаллитное разрушение и т.п.);

- наблюдения за внешним видом исследуемых образцов (фотографирование, описание, зарисовка, внимательное наблюдение за поведением коррозионного раствора и т.п.);

- использования индикаторов (необходимо для того, чтоб определить катодные и анодные зоны участков, на которых наблюдается коррозионное разрушение).

Для того, чтоб количественно выразить скорость равномерной коррозии металлов, выбор определенного показателя коррозии не принципиален. Выводы могут формироваться на основе показаний измерительной техники, метода коррозионного исследования и т.п.

А для установления местного коррозионного разрушения (неравномерной коррозии) очень важно правильно подобрать подходящий показатель коррозии. О наличии межкристаллитной коррозии можно судить, и количественно выразить, используя при микроисследовании глубинный показатель, а также показатель прочности и изменения электросопротивления образцов. При помощи очагового показателя коррозии, склонности к коррозии и глубинного показателя можно количественно выразить точечное коррозионное разрушение.

Среди всех существующих показателей коррозии металлов наиболее часто используются следующие: механический, глубинный, массовый (показатель изменения масс), объемный и некоторые другие.

Массовый показатель коррозии

Km ± показывает, насколько изменилась в результате коррозионного процесса масса исследуемого образца, отнесенная к единице времени и площади поверхности металла: Km ± = m/(S×τ). Массовый показатель коррозии может иметь положительное значение (если за время испытания масса образца увеличилась) или отрицательное (если масса уменьшилась после удаления продуктов коррозии). Существует формула, по которой можно сделать пересчет положительного массового показателя в отрицательный, но только при условии. Для этого необходимо знать состав продуктов коррозии.

AМe – атомная масса металла, Aok – атомная масса окислителя, Km - и Km + -отрицательный и положительный показатели коррозии, nok – валентность окислителя, nMe - валентность металла.

Если наблюдается равномерное коррозионное разрушение, то массовый отрицательный показатель коррозии металла можно пересчитать в глубинный: Kп = (Km - ×8,76)/ρMe, где ρMe – плотность металла.

Глубинный показатель коррозии

Глубинный показатель коррозии определяет, на какую глубину распространилась коррозия за определенный отрезок времени. Например, мм/год. Обозначается глубинный показатель коррозии – КП. Глубинный показатель коррозии можно также определить толщиной пленки продуктов коррозии (мм/год).

Объемный показатель коррозии

Объемный показатель коррозии записывается, как КV и определяется количеством газа (ΔV), который выделился или поглотился при нормальных условиях в процессе коррозионного разрушения, отнесенным к единице поверхности металла и к единице времени.

Выражается, например, в см 3 /(см 2 •ч).

Механический показатель коррозии

Записывается, как Кмех и характеризует изменение механического свойства металла за период коррозионного процесса. Выражается в процентах. Например, показатель прочности: Кσ.

где Δστ0 – это предел прочности при растяжении перед началом коррозии, а στ – изменение предела прочности при растяжении за время коррозионного процесса.

Скорость коррозии металлов. Методы оценки коррозионных процессов

Скорость коррозии – многофакторный параметр, который зависит как от внешних условий среды, так и от внутренних свойств материала. В нормативно-технической документации существуют определенные ограничения по допустимым значениям разрушения металла при эксплуатации оборудования и строительных конструкций для обеспечения их безаварийной работы. В проектировании не существует универсального метода определения скорости коррозии. Это связано со сложностью учета всех факторов. Наиболее надежным методом является изучение истории эксплуатации объекта.

Критерии

Вам будет интересно: Процессы изобарный, изохорный, изотермический и адиабатный для идеального газа

В настоящее время в проектировании техники используют несколько показателей скорости коррозии:

- По прямому способу оценки: уменьшение массы металлической детали на единицу поверхности – весовой показатель (измеряется в граммах на 1 м2 за 1 час); глубина повреждений (или проницаемость коррозионного процесса), мм/год; количество выделяющейся газовой фазы продуктов коррозии; продолжительность времени, в течение которого появляется первое коррозионное повреждение; число центров коррозии на единицу площади поверхности, появившихся за определенный срок.

- По косвенной оценке: сила тока электрохимической коррозии; электрическое сопротивление; изменение физико-механических характеристик.

Вам будет интересно: Такие обычные люди, или значение «почему бы и нет»

Первый показатель по прямому методу оценки является наиболее распространенным.

Расчетные формулы

В общем случае весовые потери, определяющие скорость коррозии металла, находят по следующей формуле:

где q – уменьшение массы металла, г;

S – площадь поверхности, с которой произошел перенос материала, м2;

t – период времени, ч.

Для листового проката и изготовленных из него обечаек определяют глубинный показатель (мм/год):

m – глубина проникновения коррозии в металл.

Между первым и вторым показателями, описанными выше, существует следующая зависимость:

где ρ – плотность материала.

Основные факторы, влияющие на скорость коррозии

Вам будет интересно: Шуточные номинации для учителей на выпускной

На скорость разрушения металла влияют следующие группы факторов:

- внутренние, связанные с физико-химической природой материала (фазовая структура, химический состав, шероховатость поверхности детали, остаточные и рабочие напряжения в материале и другие);

- внешние (окружающие условия, скорость движения коррозионно-активной среды, температура, состав атмосферы, наличие ингибиторов или стимуляторов и другие);

- механические (развитие коррозионных трещин, разрушение металла под действием циклических нагрузок, кавитационная и фреттинг-коррозия);

- конструктивные особенности (выбор марки металла, наличие зазоров между деталями, требования к шероховатости).

Физико-химические свойства

Наибольшее значение среди внутренних факторов коррозии имеют следующие:

- Термодинамическая устойчивость. Для ее определения в водных растворах применяют справочные диаграммы Пурбе, по оси абсцисс которых откладывается pH среды, а по оси ординат – окислительно-восстановительный потенциал. Сдвиг потенциала в положительную сторону означает большую устойчивость материала. Ориентировочно она определяется как нормальный равновесный потенциал металла. В реальности материалы корродируют с различной скоростью.

- Положение атома в периодической таблице химических элементов. Металлы, наиболее подверженные коррозии, – это щелочные и щелочноземельные. Скорость коррозии снижается при увеличении атомного номера.

- Кристаллическая структура. Она оказывает неоднозначное влияние на разрушение. Крупнозернистая структура сама по себе не приводит к росту коррозии, но благоприятна для развития межкристаллитного избирательного разрушения границ зерна. Металлы и сплавы с однородным распределением фаз корродируют равномерно, а с неоднородным – по очаговому механизму. Взаимное расположение фаз выполняет функцию анода и катода в агрессивной среде.

- Энергетическая неоднородность атомов в кристаллической решетке. Атомы с наибольшей энергией расположены в углах граней микронеровностей и являются активными центрами растворения при химической коррозии. Поэтому тщательная механическая обработка металлических деталей (шлифовка, полировка, доводка) повышает коррозионностойкость. Данный эффект объясняется также формированием более плотных и сплошных оксидных пленок на гладких поверхностях.

Влияние кислотности среды

Вам будет интересно: Копать или капать? Как правильно написать?

В процессе химической коррозии концентрация ионов водорода оказывает влияние на следующие моменты:

- растворимость продуктов коррозии;

- формирование защитных оксидных пленок;

- скорость разрушения металла.

При рН в интервале значений 4-10 единиц (кислый раствор) коррозия железа зависит от интенсивности проникновения кислорода к поверхности объекта. В щелочных растворах скорость коррозии сначала уменьшается из-за пассивации поверхности, а затем, при рН>13 увеличивается в результате растворения защитной оксидной пленки.

Для каждого вида металла существует своя зависимость интенсивности разрушения от кислотности раствора. Благородные металлы (Pt, Ag, Au) устойчивы к коррозии в кислой среде. Zn, Al быстро разрушаются как в кислотах, так и в щелочах. Ni и Cd устойчивы к щелочам, но легко корродируют в кислотах.

Состав и концентрация нейтральных растворов

Скорость коррозии в нейтральных растворах зависит в большей степени от свойств соли и ее концентрации:

- При гидролизе солей в коррозионной среде образуются ионы, которые действуют как активаторы или замедлители (ингибиторы) разрушения металла.

- Те соединения, которые увеличивают pH, повышают также скорость деструктивного процесса (например, кальцинированная сода), а те, которые снижают кислотность, – уменьшают ее (хлористый аммоний).

- При наличии хлоридов и сульфатов в растворе разрушение активизируется до достижения некоторой концентрации солей (что объясняется усилением анодного процесса под влиянием ионов хлора и серы), а затем постепенно снижается из-за уменьшения растворимости кислорода.

Некоторые виды солей способны образовывать труднорастворимую пленку (например, фосфорнокислое железо). Это способствует защите металла от дальнейшего разрушения. Данное свойство используется при применении нейтрализаторов ржавчины.

Замедлители коррозии

Замедлители (или ингибиторы) коррозии различаются по механизму действия на окислительно-восстановительный процесс:

- Анодные. Благодаря им образуется пассивная пленка. К данной группе относятся соединения на основе хроматов и бихроматов, нитратов и нитритов. Последний тип ингибиторов применяется для межоперационной защиты деталей. При использовании анодных замедлителей коррозии необходимо предварительно определить их минимальную защитную концентрацию, так как добавление в небольших количествах может привести к увеличению скорости разрушения.

- Катодные. Механизм их действия основан на снижении концентрации кислорода и соответственно, замедлении катодного процесса.

- Экранирующие. Данные ингибиторы изолируют поверхность металла с помощью образования нерастворимых соединений, отлагающихся в виде защитного слоя.

К последней группе относятся нейтрализаторы ржавчины, которые используются также для очистки от окислов. В их состав, как правило, входит ортофосфорная кислота. Под ее влиянием происходит фосфатирование металла – образование прочного защитного слоя нерастворимых фосфатов. Нейтрализаторы наносят пульверизатором или валиком. Через 25-30 минут поверхность приобретает бело-серый цвет. После высыхания состава наносят лакокрасочные материалы.

Механическое воздействие

Повышению коррозии в агрессивной среде способствуют такие типы механического воздействия, как:

- Внутренние (при формовании или термообработке) и внешние (под воздействием приложенной извне нагрузки) напряжения. В результате возникает электрохимическая неоднородность, происходит снижение термодинамической устойчивости материала и формируется коррозионное растрескивание. Особенно быстро происходит разрушение при растягивающих нагрузках (трещины образуются в перпендикулярных плоскостях) в присутствии анионов окислителей, например, NaCl. Типичным примером устройств, подверженных такому типу разрушения, являются детали паровых котлов.

- Знакопеременное динамическое воздействие, вибрации (коррозионная усталость). Происходит интенсивное снижение предела усталости, образуются множественные микротрещины, которые затем сливаются в одну крупную. Число циклов до разрушения в большей степени зависит от химического и фазового состава металлов и сплавов. Такой коррозии подвержены оси насосов, рессоры, лопатки турбин и другие элементы оборудования.

- Трение деталей. Быстрое корродирование обусловлено механическим износом защитных пленок на поверхности детали и химическим взаимодействием со средой. В жидкости скорость разрушения ниже, чем на воздухе.

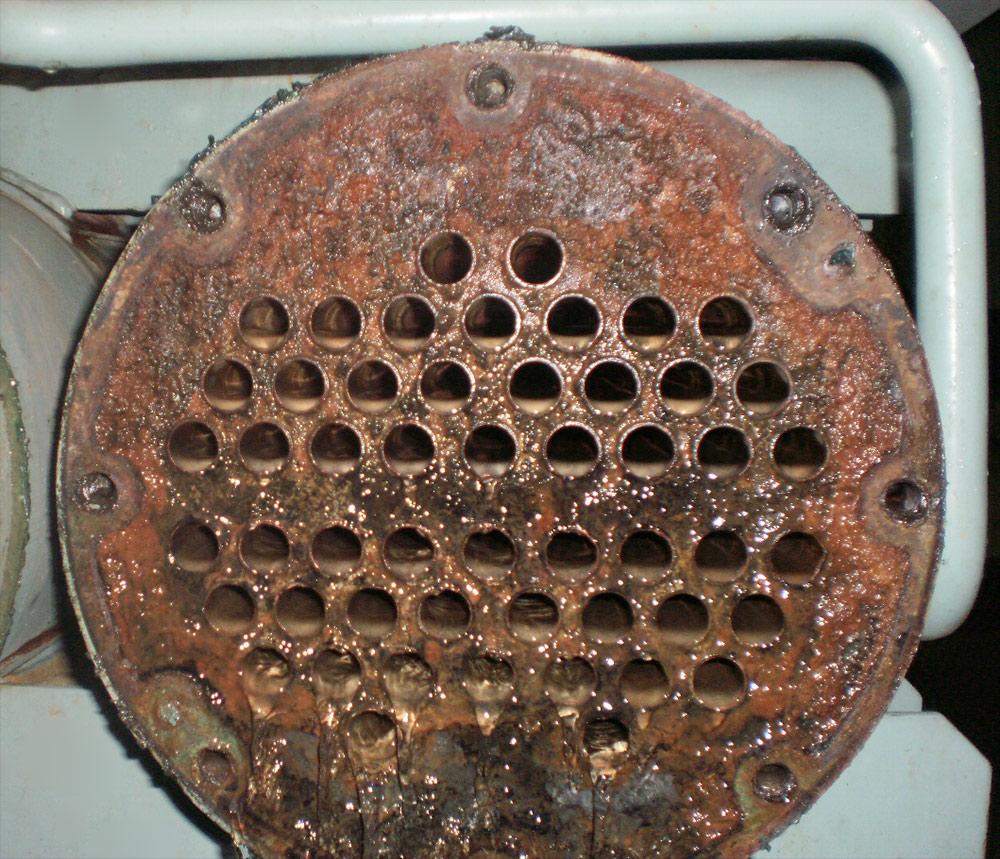

- Кавитационное ударное воздействие. Кавитация возникает при нарушении сплошности потока жидкости в результате образования вакуумных пузырей, которые схлопываются и создают пульсирующее воздействие. В результате возникают глубокие повреждения локального характера. Данный тип коррозии часто наблюдается в химических аппаратах.

Конструктивные факторы

При конструировании элементов, работающих в агрессивных условиях, необходимо учитывать, что скорость коррозии возрастает в следующих случаях:

- при контакте разнородных металлов (чем больше разница электродного потенциала между ними, тем выше сила тока электрохимического процесса разрушения);

- при наличии концентраторов механических напряжений (канавки, пазы, отверстия и другие);

- при низкой чистоте обработанной поверхности, так как при этом возникают локальные короткозамкнутые гальванические пары;

- при значительной разнице температуры отдельных частей аппарата (образуются термогальванические элементы);

- при наличии застойных зон (щели, зазоры);

- при формировании остаточных напряжений, особенно в сварных соединениях (для их устранения необходимо предусмотреть термическую обработку – отжиг).

Методы оценки

Существует несколько способов оценки скорости разрушения металлов в агрессивных средах:

Читайте также: