Скорость заливки металла в форму

Обновлено: 27.04.2024

где тmin - минимальная допустимая продолжительность заливки, определяемая:

• временем, необходимым для полного удаления из формы воздуха и газов, выделяемых формой, стержнями и металлом;

• возможностью размывания поверхности формы и стержней;

• силой удара металла о верхнюю плоскость формы в конце заливки;

• нежелательностью увеличения сечений литниковых каналов по экономическим соображениям;

тmax — максимально допустимая продолжительность заполнения формы, определяемая:

• отводом тепла и снижением температуры сплава;

• жидкотекучестью металла (опасностью образования спаев и недоливов, особенно в тонких сечениях);

• необходимостью обеспечения скорости подъема уровня сплава в форме, исключающей возможность возникновения спаев и брака по отслоению стенок формы (образование ужимин).

При выборе оптимальной продолжительности заливки следует учитывать уровень и место подвода сплава. При подводе сплава снизу продолжительность заливки должна быть меньше, чем при подводе сверху, так как нужно обеспечить достаточно высокую температуру сплава в прибыли. При подводе сплава в тонкие части отливки большая продолжительность заливки будет способствовать уменьшению внутренних напряжений в отливке.

Аналитическое определение тmin и тmax в настоящее время затруднено, поэтому в практике расчетов широко используются эмпирические зависимости. Наиболее широко известна формула Г.М. Дубицкого

где S1 - коэффициент продолжительности заливки, зависящий от температуры жидкого металла, рода сплава, места его подвода, материала формы;

b - преобладающая толщина стенки отливки, мм;

G - масса жидкого металла в форме, приходящегося на одну отливку, кг. Значения коэффициента S1 приведены в табл. 3.1-3.3.

Для отливок, заливаемых горизонтально, значения S1 принимаются меньше на 0,1-0,2, так как вследствие растекания металла по холодной стенке формы увеличиваются тепловые потери.

Для отливок, склонных к образованию внутренних напряжений, холодных трещин (при подводе сплава в тонкие части отливок) и усадочных раковин (при подводе сверху), значения S1 следует увеличивать на 0,1-0,2 (большая продолжительность заливки необходима для выравнивания темпа охлаждения толстых и тонких частей отливки).

Отливки, изготовляемые в металлических формах или с большим количеством холодильников, нужно заливать быстрее. В этом случае S1 следует уменьшить на 0,1-0,2.

Для чугунного литья значение S1 чаще всего принимают равным 2. Если чугун имеет содержание углерода меньше 3,3 % при наличии в форме холодильников и при пониженной температуре заливки, то следует принимать S1 в пределах 1,7-1,9. Для отливок из ковкого чугуна Г.М. Дубицкий рекомендует принимать S1 = 2,05.

Для отливок из бронзы БрО35Ц6С5 при заливке в песчаные формы для литниковой системы, замкнутой в питателях, следует принимать S1 = 2+-2,1. Для отливок из латуни ЛЦ40С1Л при заливке в песчаные формы рекомендуется принимать S1 = 1,9, а при заливке в металлические формы — S1 = 1,3.

Под преобладающей толщиной стенки b понимается толщина стенки, имеющей наибольшую протяженность в отливке, или толщина стенки, наиболее удаленной от питателей и находящейся в неблагоприятных с точки зрения заливки условиях. При этом b не всегда совпадает с геометрической толщиной стенки отливки.

Преобладающая толщина стенки определяется по формуле

где w - площадь поперечного сечения стенки отливки, мм2;

x - периметр поперечного сечения стенки отливки, мм.

Для плоской стенки

Если l> bo, то b = bo. На практике b = bo, если l > 4bo. В том случае, когда это условие не выполняется, преобладающую толщину стенки следует рассчитывать по формуле (3.2).

Массу жидкого металла, приходящегося на одну отливку, можно определить по формуле

где N - число отливок в форме, шт.;

Gж - масса заливаемого в форму сплава, кг.

Величина Gж рассчитывается следующим образом:

где Gо - черновая масса отливки, кг;

Gп - масса прибылей, кг;

Gл.с - масса литниковой системы, кг.

Здесь неизвестна только масса литниковой системы. Ее принимают равной 4-10 % от массы отливки. При этом большая величина принимается для небольших отливок.

Опыт показывает, что отливка получается качественной в некотором интервале времени заливки: при отклонении тзал от рассчитанного по формуле (3.1) в большую или меньшую сторону на 20 %. По данным Г.М. Дубицкого, время заливки должно удовлетворять неравенству

Расчет оптимальной продолжительности заполнения формы и скорости подъема уровня металла в форме

Значение литейного производства в народном хозяйстве чрезвычайно велико ; почти все машины и приборы имеют литейные детали.

Литье является одним из старейших способов, которым еще в древности

пользовались для производства металлических изделий : в начале из меди и

бронзы а затем из чугуна , а позже из стали и др. сплавов.

В 1868 году на Мальцевских заводах впервые были стальные фасонные отливки. Основными процессами литейного производства являются : плавка металла, изготовление форм, заливка металла и охлаждение, выбивка, очистка, обрубка отливок, термическая обработка и контроль качества обработки.

Основной способ изготовления отливок - литье в песчаные формы, в который получают около 80% отливок. Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения.

Литейное производство позволяет получить заготовки сложной конфигурации с минимальными припусками на обработку резанием и с хорошими механическими свойствами. Технологический процесс изготовления механизирован и автоматизирован, что снижает стоимость литых заготовок. Достижения современной науки во многих случаях позволяют коренным образом изменить технологический процесс, резко увеличить новые высокопроизводительные машины

и автоматы. Что в конечном счете помогает улучшить качество продукции и

повысить эффективность производства.

Краткое описание литниковой системы

Литниковая система представляет собой совокупность каналов в форме, через которые сплав поступает из ковша в её полость. (рис. 1)

Рис. 1. Литниковая система: 1 – воронка; 2 – стояк; 3 – зумпф; 4 – шлакоуловитель: 5 – питатель: 6 – тупик: 7 – полость формы

Для обеспечения качественного заполнения формы сплавом литниковая система должна удовлетворять следующим требованиям:

– обеспечивать заполнение формы за некоторое оптимальное время;

– создавать возможность надёжного улавливания шлака, неметаллических и газовых включений;

– способствовать плавному поступлению сплава в полость формы без разбрызгивания и размывания поверхностей формы и стержней;

– создавать тепловые условия, благоприятствующие направленному затвердеванию отливки и снижению развивающихся в ней литейных напряжений;

– быть возможно компактной с минимальным расходом металла.

Важное значение имеет замкнутость литниковой системы для обеспечения улавливания шлака, неметаллических включений и исключения подсоса газов.

Для обеспечения замкнутости литниковую систему делают сужающейся, т.е. по ходу потока сплава площади сечений элементов системы уменьшаются. При этом скорость движения расплава увеличивается, достигая наибольшего значения на выходе в полость формы. Замкнутые системы неприемлемы для сплавов, склонных к вспениванию и окислению (алюминиевых, магниевых, высоколегированных сталей, алюминиевых бронз и латуней). Для таких сплавов применяют незамкнутые, расширяющиеся литниковые системы.

Конструктивно типы литниковых систем разделены на IV класса. В наибольшей степени распространены замкнутые системы III класса [2].

Характер гидравлических процессов в литниковых системах разных типов, методика расчёта последних зависят от типа разливочных ковшей. Для заливки каждой формы нужно выбирать такой ковш, который обеспечивает необходимую массовую скорость заливки металла. Возможность плавного изменения расхода сплава из поворотного ковша в процессе заливки формы является его существенным преимуществом. Однако при использовании поворотных ковшей велика вероятность попадания шлака с поверхности металла в ковше в литниковую систему.

Важным технологическим параметром, определяющим качество отливки, является температура заливки, т.е. температура сплава в ковше в начале заливки формы.

При выборе уровня подвода сплава необходимо учитывать достоинства и недостатки как подвода сверху, так и подвода снизу.

При подводе сверхуобеспечивается положительный температурный градиент в направлении к прибыли, что улучшает условия её работы и улучшает заполняемость формы. Подвод сверху желателен при изготовлении массивных толстостенных чугунных и стальных отливок, имеющих небольшую высоту.

Подвод снизу целесообразно применять для тонкостенных отливок сложной конфигурации, а также для сплавов, склонных к окислению. Однако ввиду ухудшения при этом заполняемости форм подвод снизу пригоден только для отливок небольшой высоты.

На практике (с точки зрения удобства формовки) подвод сплава осуществляется на некотором среднем уровне, отвечающем плоскости разъёма формы. При этом нижняя часть отливки заполняется сверху, а верхняя – снизу.

Основные рекомендации при выборе места подвода:

– следует обеспечивать подвод металла в такие места отливки, разогрев которых будет способствовать усилению направленного затвердевания; целесообразно подводить металл под прибыль в толстостенные части отливки из сплавов с большой объёмной усадкой (сталь, ковкий чугун);

– при склонности к внутренним напряжениям металл следует подводить в тонкие части отливки; при этом требование снижения литейных напряжений может быть несовместимым с обеспечением направленного затвердевания;

– необходимо избегать размещения литниковых каналов вблизи границ знаков стержней, поверхности форм и стенок опоки; наименьшие расстояния должны быть в пределах 30…60 мм;

– следует стремиться к созданию одностороннего движения металла в форме, т.е. питатели размещать так, чтобы направление движения металла было в одну сторону и было исключено встречное движение потоков;

– при изготовлении отливок колёсного типа целесообразно подводить металл в ступицу и обод или только в обод; при наличии массивной ступицы целесообразно подводить металл только в обод;

– подвод металла к относительно тонкостенной отливке следует осуществлять в тонкостенные части через большое число питателей, рассредоточенных по её длине;

– следует стремиться к осуществлению подвода металла в форму при её заполнении наиболее коротким путём.

В процессе заливки расход сплава из ковша за счёт изменения его наклона (степени торможения струи) согласовывается с расходом через литниковую систему. Расход сплава через литниковую систему определяется площадью узкого места системы ω уз и величиной действующего напора Нр.

Расчет оптимальной продолжительности заполнения формы и скорости подъема уровня металла в форме

При выборе оптимальной продолжительности заполнения формы нужно учитывать уровень металла в месте подвода сплава. При подводе снизу при прочих равных условиях продолжительность заливки должна быть меньше, чем при подводе сверху, так как при этом нужно обеспечить достаточно высокую температуру сплава в прибыль. При подводе в тонкие части большая продолжительность заливки будет способствовать меньшим внутренним напряжениям в отливке.

Аналитическое определение τmin и τmax в настоящее время затруднительно. Поэтому в практике расчетов широко используются эмпирические зависимости. Наиболее широко известна формула Г.М. Дубицкого:

где τопт – оптимальное время заполнения формы, с; S1 – коэффициент продолжительности заливки, зависящий от температуры отливки, рода сплава, места подвода, материала формы и т.д. (значения коэффициента S1 для ряда сплавов приведены в справочниках), выбираем значение коэффициента S = 1,5; δ – преобладающая толщина стенки отливки, м; G – масса жидкого металла, приходящегося на одну отливку в форме, кг.

Под преобладающей толщиной стенки понимается толщина стенки, наиболее удаленной от питателей и находящейся в наиболее неблагоприятных для заливки условиях. При этом δ не всегда совпадает с геометрической толщиной стенки.

Масса заливаемого в форму сплава:

Gж = N ∙ Gотл + Gприб + Gл.с = 1 ∙ 40 + 8 + 2 = 50 кг,

где N – количество отливок в форме, шт; Gотл – черновая масса отливки, кг; Gприб, Gл.с – масса прибылей и литниковой системы (принимается 25–30 % и 4–10 %, соответственно, от Gотл); кг.

3.

4.

5.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Подготовка форм к заливке металла

После того как формы высохнут, их необходимо отделать и собрать разъемные детали.

Перед отливом рабочую поверхность формы следует закрепить шпильками длиной до 10 см. Прежде всего нужно закрепить наиболее слабые и подверженные различным повреждениям места формы: бобышки, болваны, платики, ребра, углы и боковые кромки, а также исправленные участки.

Для этого шпильки (или литейные гвозди) вдавливают в смесь, располагая их при этом на определенном расстоянии друг от друга: у питателей с интервалом в 25–35 мм, у поверхности 50–70 мм, нижнюю часть и вертикальные поверхности закрепляют шпильками, располагая их на расстоянии в 25–100 мм одна от другой, нижние и боковые выступы – на расстоянии 50–75 мм, верхние 25–40 мм. Перечисленные выше участки сырых форм рекомендуют закреплять несколько чаще, увеличивая частоту расположения шпилек в два раза.

Готовая к заливке жидким металлом форма должна иметь хорошо подготовленную литниковую систему с прочными, ровными и гладкими стенками.

Формы можно красить как перед просушкой, так и после нее. При окрашивании сырой формы ее необходимо обработать: хорошо выровнять полость и замазать подтеки и заливы краски с помощью влажной пеньковой кисти.

Сборка деталей формы

Для литья используют только качественные (неповрежденные, хорошо просушенные, с ровной и гладкой поверхностью) формы.

Стержни маленьких размеров закрепляют в нижней полуформе вручную, предварительно тщательно выверив их размер: они должны плотно входить в углубления в форме, причем их вентиляционные каналы должны совпадать с теми же каналами в форме. Для лучшей фиксации необходимо использовать жеребейки, которые закрепляют стержни в нужном месте и не дают им всплыть при заливке сплавом.

Для того чтобы жидкий металл при заливке не попадал в вентиляционные каналы и зазоры между стержнем и формой, на знаковой части рекомендуют сделать выступы (обжимные пояски), а ее зазоры заполнить глиной, паклей, асбестом или песком.

При сборке частей форм необходимо постоянно контролировать их размеры. Производить это можно с помощью линейки, угольника, кронциркуля или нутромера. Изогнутые поверхности можно контролировать, установив конусы или небольшие валики из глины. Однако этот процесс занимает достаточно много времени, и потому измерения подобных поверхностей удобнее производить с помощью шаблонов и кондукторов.

После установления и закрепления стержня его подъем необходимо заделать формовочной смесью. Участок должен быть тщательно отделан: прошпилен, хорошо просушен и выкрашен.

Для того чтобы предотвратить утечку сплава по линии разъема сырых полуформ, необходимо по периметру литниковой системы и полости формы, на расстоянии 40–100 мм от нее, произвести подрезку слоя смеси с помощью гладилки. В просушенных формах для этого прокладывают графитоасбестовый шнур, отступая от полости на 40–60 мм.

После сборки, перед применением, формы нужно очистить щеткой от пыли, остатков смеси и песка. И только затем надо устанавливать литниковые чаши (или воронки), сделанные из стержневой смеси или глины.

В полностью подготовленную форму можно заливать сплавы.

Техника литья

Приготовление расплавов

Чтобы приготовить металл для заливки в форму, существуют плавильные печи, в которых он расплавляется. Есть несколько разновидностей печей – дуговые и индукционные электрические, пламенные и тигельные, вагранки, электрические печи сопротивления. Они должны обеспечивать низкий расход топлива и хорошую производительность, небольшой угар расплава и минимальное насыщение его ненужными примесями, выход расплава заданной температуры, жидкотекучести и химического состава. Совсем немного поясним вопрос по поводу этих печей.

Если для литья необходимо иметь значительное количество металла с постоянным химическим составом, то более всего подойдет для этого вагранка. Это печь непрерывного действия, у нее высокая производительность. Она представляет собой шахтную плавильную печь, которая внутри выложена огнеупорным кирпичом.

Снаружи вагранка облицована металлическим кожухом, сварным или клепаным.

При всех достоинствах этой печи у нее имеется очень существенный недостаток – в процессе расплава происходит увеличение содержания серы (она переходит в чугун).

Пламенная печь используется при изготовлении цветных сплавов и плавке чугуна. Она представляет собой камеру, кожух которой собран из литых чугунных плит. Изнутри ее облицовывают огнеупорным кирпичом.

Такие печи могут быть стационарными и поворотными. Они имеют большое преимущество, заключающееся в возможности получения чугуна с меньшим содержанием вредных примесей. Но по сравнению с вагранками пламенные печи менее удобны в работе и неэкономичны.

По типу энергии, применяемой для плавки, тигельные печи (рис. 171) подразделяются на электрические и коксовые.

Рис. 171. Стационарная тигельная печь.

Они могут быть поворотными и стационарными и использоваться для плавки бронзы и латуни. Преимущество плавки в таких печах – получение расплава с малым содержанием серы. Недостаток – большой расход кокса и малая производительность.

Электрические плавильные печи делятся на дуговые, индукционные и печи сопротивления. Чаще всего их применяют для плавки бронзы и латуни, и редко – чугуна. Дуговая электрическая печь – это стальной сварной барабан с графитовыми электродами, между которыми возникает дуга, являющаяся источником теплоты.

Индукционные печи относятся к агрегатам непрерывного действия, они очень экономичны и производительны. Достоинствами этих печей являются небольшой угар элементов, постоянный химический состав металла и отсутствие вредных выделений.

Заливка форм

Для заливки расплавленного металла в формы имеется множество ковшей самых разных конфигураций и размеров.

Они бывают монорельсовые, крановые и ручные. Рассмотрим каждый тип ковша в отдельности.

При изготовлении малых форм пользуются ручными ковшами-ложками. Их переносят специальными носилками-рогачами, они имеют вместимость 16–40 кг и изготавливаются из листовой стали. Изнутри все ковши-ложки необходимо обмазывать огнеупорной глиной и просушивать.

Заливку крупных форм производят барабанными ковшами, которые подвозят на специальных вагонетках и наклоняют с помощью поворотного механизма. Такие ковши имеют емкость 400–800 кг.

В технологическом процессе получения отливки самая короткая операция – заливка литейных форм. Вместе с тем она значительно влияет на качество отливки. Шлаковые и усадочные раковины, недоливы, спаи, пригар – это причины брака при заливке, встречающиеся достаточно часто. Поэтому имеет смысл остановиться на способах заливки форм.

В зависимости от места расположения форм, от требований, предъявляемых к отливке, существует ряд способов заливки форм: на плацу, на рольганге, на конвейере. В сложных случаях применяют специальные способы – заливку в поворотные и наклонные формы, в среде инертных газов и под вакуумом, в автоклаве.

Выбивка

После охлаждения отливки, литейную форму разрушают – производится выбивка. В зависимости от объема производства и сложности отливки выбивают из форм вручную или механизировано. С помощью молотков и клещей выбивают вручную. При механизированном способе применяют вибрационные скобы, коромысла, механические и инерционные решетки, а также пневматические рубильные молотки и гидравлические установки. Познакомимся немного с этими инструментами.

Вибрационная скоба – это приводимый в действие сжатым воздухом переносной вибрационный механизм, предназначенный для выбивки из опок формовочной смеси и отливок.

Удобное подвесное устройство, которое создает вибрацию опоки, называется вибрационным коромыслом, оно обеспечивает равномерное вытряхивание смеси и ускоряет процесс выбивки.

Принцип работы механических выбивных решеток в том, что они после приведения в колебательное движение подбрасывают опоку, и она, ударяясь о решетку, разбивается. Стержни из отливок удаляют пневматическими рубильными молотками, вибрационными машинами и гидравлическими установками, из которых самыми совершенными являются последние, так как они работают бесшумно и не создают запыленности, а к недостаткам относятся высокая стоимость и необходимость сушки отливки.

Отливка после выбивки из формы имеет на поверхности выпоры, литники и прибыли, могут образоваться и заливы. Если они имеют небольшую толщину, с помощью молотка и зубила их удаляют вручную. У скульптурных и архитектурных форм – пневматическими зубилами. У отливок из цветных сплавов дефекты удаляют ножовками или на специальных станках с ленточными пилами. Этот процесс удаления литников, выпоров и т. д. называется обрубкой.

Очистка

После обрубки отливки очищают от пригоревшей к их поверхности формовочной смеси. Делают это вручную, в барабанах, дробеструйных аппаратах, в установках химической и электрохимической очистки, с помощью механических щеток. Изделия, имеющие сложную поверхность и тонкие стенки, очищают вручную на специальных столах с металлическими решетками и пылеотсасывающими трубами. Ажурные тарелки, кронштейны и др. очищают круглыми механическими проволочными щетками.

Очистка в барабанах

В них очищают толстостенные отливки, не имеющие на поверхности тонких украшений. Их закладывают в барабан (рис. 172) вместе с чугунными звездочками, которые при вращении барабана сдирают формовочную смесь, пригоревшую к поверхности отливки.

Рис. 172. Очистной барабан.

В барабанах можно очищать и тонкостенные отливки, только при этом необходимо проложить их деревянными прокладками, чтобы они не перекатывались.

Дробеструйная очистка отливок производится сжатым воздухом с добавлением чугунной дроби. Через слой дроби проходит воздух, увлекает ее за собой, выбрасывает на поверхность отливки и очищает ее.

Отливки, полученные литьем, очищаются выщелачиванием, или химической очисткой, в сетчатом барабане, помещенном в ванну с горячим раствором каустика.

Электрохимическая очистка отливок производится в специальных установках. Принцип работы их основан на химических реакциях, которые проходят в расплаве гидроокиси калия или натрия, при пропускании через них электрического тока напряжением 5–10 В. Электрохимическая очистка дает высокое качество поверхности отливок.

Все книги автора

Эта же книга в других форматах

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.012)

Расчет элементов литниковых систем

Расчет литниковых систем сводится к определению площади наименьшего сечения и остальных элементов.

Для чугунных и стальных отливок применяют замкнутые (сужающиеся) системы, т.е. узким местом является питатель. Питатели являются узким местом и для большинства медных сплавов, кроме тех, которые склонны к вспениванию - окислению (алюминиевые бронзы и латуни).

При литье легких сплавов применяют расширяющиеся и замкнутые системы. Узким местом в этом случае является сечение стояка внизу или шлакоуловитель.

Минимально допустимые значения средней скорости

Толщина стенки, мм

Для расчета размеров сечения узкого места предложено множество формул, таблиц, номограмм, которые корректируют применительно к конкретным отливкам. В расчетах учитывают тип ковша для разливки сплавов (поворотный, стопорный), способ подвода расплава (на одном или нескольких уровнях) и другие факторы.

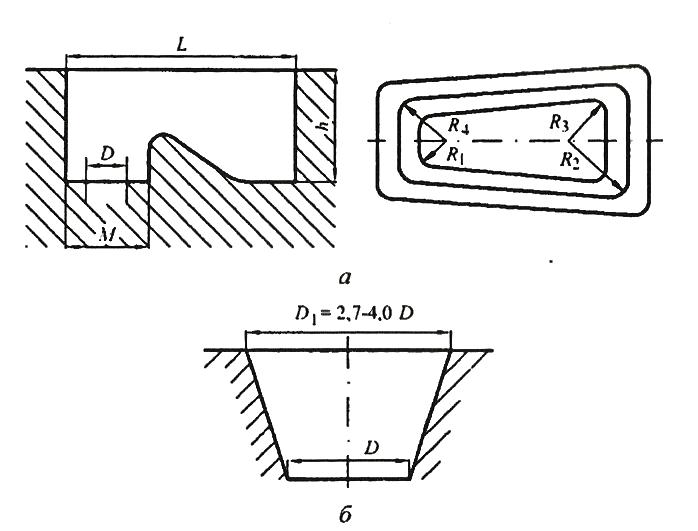

Рассчитывают площади узкого места по формуле (рис. 2)

где μ - коэффициент расхода литниковой системы; р - плотность сплава, кг/м 3 ; g = 9,8 м/с 2 ; Hр = hст - р2 / 2hотл, где р - расстояние от уровня подвода металла до верхней точки полости формы, м; hст = р + 1/2hот - при боковой системе; hст- 1/2 hотл - при верхней; hст = 1/2 hотл - при нижней.

Значения Hр, р, hст выбирают в зависимости от типа литниковой системы (рис. 2).

Коэффициент расхода литниковой системы ц определяют суммой потерь напора П:

В литниковых системах встречаются следующие сопротивления, и соответственно, потери напора:

1. Повороты каналов (Ппов):

Угол поворота, град 30 60 90 120

Чаще всего встречаются повороты меньше чем на 90°.

Рис. 2. Расчет литниковой системы: а - боковой подвод металла: б - верхний подвод металла: в - нижний подвод металла

2. Резкие изменения сечений (Псеч):

Соотношение площадей сечений 0,2 0,4 0,6 0.8 1.0

Псеч 0,42 0.34 0.25 0.15 0

Чаще всего соотношение сечений составляет ≈ 0,8.

4. Сопротивление в виде сетки (Пс), обычно Пс = 5.

5. Потери на трение Птр = 0,04∑(L/D),

где 0,04∑(L/D) - средний коэффициент потерь на трение (0,04) на сумму отношений длин к диаметрам всех элементов литниковой системы. Значение коэффициента ц выбирают из таблиц 3, 4.

Значения коэффициента ц для чугунных и стальных отливок

Значение коэффициентов μ для отливок из цветных сплавов

| Сплав, расчетное сечение узкого места | Заливка | Значение |

| Алюминиевые: стояка вверху стояка внизу питатели | В подогретые кокили -»- В песочные формы и подогретые кокили | 0,75 ± 0,1 0,64 ± 0,1 0,55 ± 0,1 |

| Магниевые: стояка вверху стояка внизу шлакоуловителя питателей | - - - - | 0,8 ± 0,1 0,7 ± 0,1 0,6 ± 0,1 0,55 ± 0,1 |

| Медные: стояка вверху стояка внизу питателей | - - - | 0,4 ± 0,1 0,35 ± 0,1 0,3 ± 0,1 |

После расчета площади узкого места литниковой системы (для чугунов и стали - питателей) площади сечений остальных элементов выбирают из определенных соотношений:

для чугунных отливок:

для стальных отливок:

для алюминиевых и магниевых отливок:

для медных отливок:

Из площади сечения стояка в нижней его части Fст находят диаметр:

Конусность стояка зависит от его высоты (табл. 5).

Значение конусности стояка (D - d)

Внизу под стояком нужно устраивать зумпф - углубление, уменьшающее опасность разрушения формы в этом месте. Для отливок из магниевых и алюминиевых сплавов применяют цилиндрические изогнутые змеевидные стояки.

В практике шлакоуловители чаще всего применяют трапециевидные. Сечение шлакоуловителя по его длине при замкнутой системе оставляют постоянным. После прохождения последнего питателя шлакоуловитель несколько продолжают, чтобы образовать тупик, в котором будут скапливаться металлические включения. Рекомендуемые соотношения размеров сечения шлакоуловителя и питателей приведены на рис. 3.

Большое значение имеет и количество питателей. Только небольшие компактные отливки могут заполняться через один питатель. Чем меньше толщина стенки отливки, тем больше должно быть количество питателей, иначе в форме может наблюдаться незаполнение отдельных участков.

В крупных отливках при перепускании большого количества металла через один литник, когда вытекающая струя ударяет в противоположную стенку формы, наблюдается дефект «ужимины». Такой дефект наблюдается и на больших горизонтальных поверхностях. Форма при длительном заполнении ее металлом (один литник) нагревается излучением с поверхности металла, корочки смеси отслаиваются и под них затекает металл.

Следовательно, количество металла, проходящего через 1 литник, должно быть ограничено.

Рис. 3. Рекомендуемые размеры (а) и форма сечения (б) шлакоуловителя и питателя

Количество питателей зависит от массы и средней толщины стенки отливки (табл.6). При расчете на равный объем эти данные могут быть использованы в отливках из цветных сплавов.

Количество питателей для чугунных отливок

Масса отливки, кг

Преобладающая толщина стенок, мм

Элементы сечения питателей и шлакоуловителя определяются относительно выбранного произвольного размера а (рис. 3, а).

Для удаления и более спокойного заполнения формы применяют литейные чаши (рис. 4, а). Однако при использовании чаши значительно снижается выход годного. Поэтому для небольших отливок желательно использовать литниковые воронки (рис. 4, б). Их следует применять для массового расхода сплава до 4,5 кг/с.

Рис. 4. Литейные чаша (а) и воронки (б)

При пересчете на равный объем данные размеры чаши (табл. 7) можно использовать для отливок из цветных металлов.

Размеры литейных чаш

Масса сплава в чаше, кг, равна

где m - коэффициент металлоемкости литейной чаши. Выбирают его в зависимости от массы отливки:

Сотл, кг До 100 100-500 500-1000 1000-2000

Внизу под стояком нужно устраивать зумпф – углубление, уменьшающее опасность разрушения формы в этом месте. Для отливок из магниевых и алюминиевых сплавов применяют цилиндрические изогнутые змеевидные стояки.

В практике шлакоуловители чаще всего применяют трапециевидные. Сечение шлакоуловителя по его длине при замкнутой системе оставляют постоянным. После прохождения последнего питателя шлакоуловитель несколько продолжают, чтобы образовать тупик, в котором будут скапливаться металлические включения.

В крупных отливках при перепускании большого количества металла через один литник, когда вытекающая струя ударяет в противоположную стенку формы, наблюдается дефект «ужимины». Такой дефект наблюдается и на больших горизонтальных поверхностях. Форма при длительном заполнении ее металлом (один литник) нагревается излучением с поверхности металла, корочки смеси отслаиваются и под них затекает металл. Следовательно количество металла походящего через 1 литник должно быть ограничено.

Литейные чаши применяют для обеспечения шлакоудаления и более спокойного заполнения формы. Однако при использовании чаши значительно снижается выход годного. Поэтому для небольших отливок желательно использовать литейные воронки. Их следует применять для массового расхода сплава 4,5 кг/с.

Бланк задания

Расчет литниковой системы при заливке форм из поворотного ковша.

Рассчитать оптимальную продолжительность заливки формы, площади поперечного сечения и размеры элементов литниковой системы при заливке из поворотного ковша, выполнить эскизы сечений элементов литниковой системы.

При расчетах принять:

- количество шлакоуловителей - 1;

- количество питателей - 2;

- тип питателя - нормальный;

- количество отливок в форме – 1;

- сопротивление формы - среднее;

- заливка производится в сырую форму.

Результаты расчетов

Вариант № 1

Рассчитанная литниковая система представлена на чертеже.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.02)

Типы разливочных ковшей и технология заливки форм

Характер гидравлических процессов в литниковых системах разных видов, а также методика расчета литниковых систем зависят от типа применяемых разливочных ковшей. Рассмотрим классификацию разливочных ковшей с точки зрения их роли в обеспечении качественного заполнения форм.

Для заливки литейных форм применяют различные конструкции разливочных ковшей, которые с гидродинамической точки зрения можно разделить на два типа, отличающихся способом регулирования расхода жидкого сплава, подаваемого из ковша в литниковую систему: поворотные и стопорные.

При литье из поворотных ковшей (рис. 3.10) обеспечивается плавное регулирование расхода сплава за счет изменения угла наклона ковша. При этом качественное заполнение формы без разбрызгивания струи и размывания ею поверхности литниковых каналов обеспечивается лишь в некотором диапазоне массовой скорости заливки, определяемом емкостью ковша и его конструкцией.

Для заливки каждой формы нужно выбирать такой ковш, который может подавать требуемое количество металла в единицу времени, т. е. массовая скорость заливки не должна выходить за допустимые пределы, характерные для данного ковша. Допустимые пределы изменения массовой скорости заливки форм из поворотных ковшей приведены в табл. 3.4.

Возможность плавного изменения расхода сплава из поворотного ковша в процессе заливки формы является его существенным преимуществом. При правильном выборе емкости ковша заливщик может легко поддерживать постоянный уровень сплава в литниковой чаше или воронке, плавно изменяя при необходимости угол наклона ковша.

Однако при использовании поворотных ковшей велика вероятность попадания шлака с поверхности металла в ковше в литниковую систему. Для задержания шлака при заливке применяют деревянные или металлические счищалки или ковши специальной конструкции - чайниковые (см. рис. 3.10, б). При использовании конических ковшей (см. рис. 3.10, а) часто около носка ковша устанавливают перегородки.

К недостаткам поворотных ковшей можно отнести значительные потери тепла сплавом с открытой верхней поверхности и с истекающей из ковша струи металла. Для снижения потерь тепла необходимо:

• нагревать ковш перед наполнением сплавом до 500-750 °С;

• на поверхность чугуна в ковше насыпать песок (древесный уголь);

• при заливке носок ковша подводить возможно ближе к литниковой чаше или воронке на высоту 50-100 мм.

При использовании ручных ковшей (см. рис. 3.10, г) они разогреваются переливом металла в раздаточный ковш и обратно. Для уменьшения потерь тепла применяют барабанные ковши (см. рис. 3.10, б), которые часто используются в качестве раздаточных.

В процессе заливки форм температура чугуна в ковше снижается на 5-40 град/мин в зависимости от его емкости и конструкции. Поэтому в первую очередь из поворотных ковшей заливают формы для наиболее тонкостенных отливок. Поворотные ковши применяются при разливке чугуна и цветных сплавов, а также кислой электростали при массе отливок не более 3-5 т. Шлак кислой электроплавки вязкий, что затрудняет его попадание с поверхности стали в ковше в литниковую систему.

При заливке из стопорных ковшей (рис. 3.11) расход сплава из ковша Qк определяется высотой уровня сплава в ковше H и площадью сечения отверстия в стопорном стаканчике wo, устанавливаемом в днище ковша:

где uк - коэффициент расхода в сечении стаканчика;

bр - коэффициент, учитывающий увеличение проходного сечения отверстия стаканчика из-за его размывания струей металла.

При разливке углеродистой и низколегированной стали из ковшей емкостью до 30 т величина bp изменяется от 1 (вначале заливки) до 1,15 (при опускании уровня стали в ковше на 130 см); из ковшей емкостью более 30 т - от 1 до 1,25 (при опускании уровня на 130 см). При разливке высокомарганцовистой стали из ковшей емкостью до 15 т bp изменяется от 1 до 1,35 (при опускании уровня стали на 110 см).

Так как в процессе заливки формы из стопорного ковша величина wo задана и определяется площадью отверстия в установленном в ковше стаканчике, а высота уровня сплава в ковше не может изменяться произвольно, возможности регулирования расхода сплава ограничены. Это является существенным недостатком стопорного ковша по сравнению с поворотным ковшом.

Однако при разливке из стопорного ковша струя сплава вытекает из его донной части, что исключает попадание шлака в литниковую систему. Так как расстояние от низа ковша до литниковой воронки мало (не более 250 мм), потери тепла при разливке меньше, чем при использовании поворотных ковшей. Эти обстоятельства обусловили преимущественное применение стопорных ковшей при заливке форм сталью.

К недостаткам стопорных ковшей следует отнести сложность их конструкции и недостаточную надежность. При большом числе открываний и закрываний стопорного отверстия очень часто стопор перестает плотно перекрывать отверстие или происходит его приваривание к стаканчику, вследствие чего возникает аварийная ситуация. Поэтому при подготовке ковшей к работе большое внимание уделяется сборке и прокалке стопора, притирке пробки стопора к отверстию в стаканчике и сборке стопорного узла и механизма управления стопором.

Перед заполнением сталью ковши должны быть прокалены и нагреты до температуры 700-800 °С. В ковшах емкостью более 5 т часто устанавливают 2 стопора и 2 стопорных стаканчика. Это позволяет осуществлять разливку через одно или два отверстия, изменять массовую скорость заливки. В сталелитейном производстве в основном используются стопорные ковши емкостью от 1 до 30 т.

В начале разливки стали из стопорного ковша часть тепла вытекающей из ковша струи затрачивается на разогрев стаканчика. Поэтому в первую очередь необходимо залить несколько массивных отливок, а затем, когда стаканчик прогреется, следует соблюдать тот же порядок заливки, что и при литье из поворотных ковшей.

Важным технологическим параметром, определяющим качество отливки, является температура заливки, т. е. температура сплава в ковше в начале заливки формы. Рекомендуемые значения Tзал при заливке форм чугуном, сталью и некоторыми цветными сплавами приведены в табл. 3.5-3.7.

Количество одновременно работающих ковшей при обслуживании формовочных линий можно рассчитать по формуле

где q - производительность печи, т/ч;

Nп - количество одновременно работающих печей;

tо - время оборота ковша, мин;

M - емкость ковша, т.

Основные параметры ковшей приведены в табл. 3.8, 3.9. Для выбора количества ковшей необходимо знать время ремонта и время работы ковша, которые зависят прежде всего от емкости ковша (табл. 3.10). Она обычно подбирается в зависимости от емкости плавильной печи, но для обеспечения необходимого времени заливки расплава в форму емкость ковша должна соответствовать емкости формы и количеству заливаемых форм. Для стопорных ковшей важен правильный выбор размера стопорного стаканчика в зависимости от емкости формы (табл. 3.11).

Ремонт ковшей, притирку и сборку стаканчика со стопором осуществляют на специальных участках в литейных цехах, сушку и подогрев перед разливкой производят на специальных стендах мазутными факельными или газовыми горелками.

Читайте также: