Сквозное отверстие образованное в результате вытекания части металла ванны это

Обновлено: 11.05.2024

Отклонения от установленных норм и технических требований, приводящих к ухудшению работоспособности сварных конструкций, в процессе образования сварных соединений в металле шва и зоне термического влияния называют ….

8. Выбрать правильные ответы:

К неразрушающим методам контроля сварных соединений относятся:

- внешний осмотр и измерение сварных швов

- радиационные методы контроля

9. Вставьте пропущенное слово:

Контроль качества продукции – это проверка соответствия показателей…. установленным требованиям.

10. Установить соответствие между этапами контроля и их содержанием:

| Этапы контроля | Содержание этапа контроля |

| Первый этап | - осуществляется на стадии проекта |

| Второй этап | - включает в себя контроль готовых изделий и полуфабрикатов |

| Третий этап | - производится при подготовке и осуществлении технологического процесса |

| Четвертый этап | - дефектовка |

11. Установить соответствие между методами и видами контроля:

| Методы контроля | Виды контроля |

| Разрушающий контроль | - акустические - магнитные - радиационные |

| Неразрушающий контроль | - механические испытания - металлография - коррозионные испытания |

12. Выбрать правильный ответ:

Участок с наибольшей вероятностью появления трещин:

13. Установить соответствие между методом снижения деформации и видом деформации:

| Метод снижения деформации | Вид деформации |

| предварительный обратный выгиб | |

| уравновешивание деформаций |

14. Выбрать правильный ответ:

Сварочные деформации при сварке плавлением возникают:

очень редко никогда

15. Выбрать правильный ответ:

Сварочные деформации при сварке пластин встык уменьшают:

- путем правильного выбора взаимного расположения свариваемых деталей с учетом последующей деформации от сварки

– путем нагрева определенных зон металла

16. Выбрать правильные ответы:

Неизбежные причины сварочных напряжений и деформаций:

– неправильная разделка кромок

– тепловая усадка металла

– неправильно выбранный диаметр электрода

- нарушение геометрических размеров сварных швов

– структурные изменения металла шва и околошовной зоны

– неверно выбран порядок наложения швов

– низкая квалификация сварщика

17. Установить соответствие между видом напряжений в стыковом соединении и буквой на рисунке

Продольные поперечные

18. Выбрать правильный ответ:

К первоначальному контролю дефектов относится:

- внешний осмотр и обмер

19. Вставьте пропущенное слово:

Внешний осмотр и измерение сварных швов относятся к ….методам контроля.

20. Вставьте пропущенное слово:

Сварные соединения, которые должны отвечать требованиям … подвергают контролю на герметичность.

21. Установить соответствие между видом контроля на герметичность и её сущностью:

| Вид контроля на герметичность | Сущность контроля |

| Контроль керосином | - изделие заполняют водой под избыточным давлением, в 1,5-2 раза превышающим рабочее, и выдерживают в течении заданного времени |

| Контроль гидравлическим давлением | - основаны на перепаде давления, создаваемого откачкой воздуха из изделия |

| Контроль воздушным давлением | - основан на подаче воздуха под давлением на 10-20% превышающим рабочее |

| Вакуумные методы | - основан на физическом явлении капиллярности, которое заключается в |

| способности керосина подниматься по капиллярным ходам |

22. Выбрать правильный ответ:

Контроль, основанный на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий, называется:

23. Выбрать правильный ответ:

Контроль, основанный на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них, называется:

24. Выбрать правильный ответ:

Контроль, основанный на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков, это :

25. Выбрать правильный ответ:

Испытания сварного соединения на статический изгиб относятся к:

26. Вставьте пропущенное слово:

Механические испытания и изучение макро- и микроструктуры сварных соединений относятся к методам контроля.

Презентация к уроку производственного обучения : Дефекты сварных швов

Филиал государственного автономного профессионального образовательного учреждения «Лениногорский политехнический колледж»в г.Азнакаево

Урок учебной практики: профессиональному модулю ПМ.02

Тема урока:«Сварка однослойных стыковых соединений в вертикальном положении и определение дефектов»

Выполнила: Шаймухаметова М.А.

мастер производственного обучения

Тема урока « Сварка однослойных стыковых соединений в вертикальном положении и определение дефектов»

Цель: Сварить две пластины в вертикальном положении сварочного шва, в соответствии с ГОСТом и определить дефекты ,провести контроль качества сварного шва.

Оборудование и материалы: Сварочный выпрямитель ВДМ-1001, реостат балластный РБ-315, электроды МР -3, молоток-зубило, щетка металлическая, маска сварщика, костюм сварщика, рукавицы, пластины Ст3 150×200 толщина 5мм.

1.Отработать и закрепить действия и приемы при выполнении сварочных работ и по выявлению дефектов в сварных швах и методы устранения дефектов.

2.Соблюдение культуру труда ,проявлять уверенность при выполнении задания.

3.Рационально использовать оборудования и приспособления в процессе работы

ПК 4.1. Выполнять зачистку швов после сварки.

ПК.4.2. Определять причины дефектов сварочных швов и соединений.

ПК.4.3. Предупреждать и устранять различные виды дефектов в сварных швах.

ПК.4.4. Выполнять горячую правку сложных конструкций.

ОК.2 .Организовывать собственную деятельность ,исходя из цели и способов её достижения, определенных результатов.

ОК.3. Анализировать рабочую ситуацию ,осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности , внести ответственность за результаты своей работы.

ОК.4.Осущестлять поиск информации, необходимый для эффективного выполнения профессиональных задач.

ОК.7. Исполнять воинскую обязанность ,в том числе с применением полученных профессиональных знаний(для юношей).

Обучающиеся должны уметь:

-защищать швы после сварки;

-проверять качество сварных соединений по внешнему виду и излому;

-выявлять дефекты сварных швов и устранять их;

- применять способы уменьшения и предупреждения деформаций при сварке;

-выполнять горячую правку сварных конструкций.

Теоретические вопросы.

Как изменяется величина силы тока при сварке в вертикальном положении сварочного шва?

Объясните, почему направление сварки при вертикальном положении снизу вверх?

Какие средства индивидуальной защиту применяет сварщик, в соответствии с правилами техники безопасности?

Какое напряжение тока при работе выпрямителя в холостом режиме?

Выставляем зазор между пластинами по ГОСТу. В данном случае зазор равен 1,5 мм.

Сборка пластин в вертикальном положении.

прихватки

Технология сварки при вертикальном положении сварочного шва.

Силу тока уменьшаем на 10-15%.

Направление сварки снизу вверх.

Сварку выполняем способом «прерывание сварочной дуги».

Угол наклона электрода 45°.

45°

электрод

пластина

Сварка стыкового соединения.

45°

колебательные движения

направление сварки

анимация

ширина шва 3-4 диаметра электрода

электрод

пластина

Сварка «с прерыванием сварочной дуги».

45°

сварочная ванна

сварочный шов

электрод

анимация

Возможные ошибки.

Неравномерный сварочный шов. ( рис №1)

Неправильный угол наклона электрода.

Неправильная ширина сварочного шва.

рис № 1

сварочная ванна

анимация

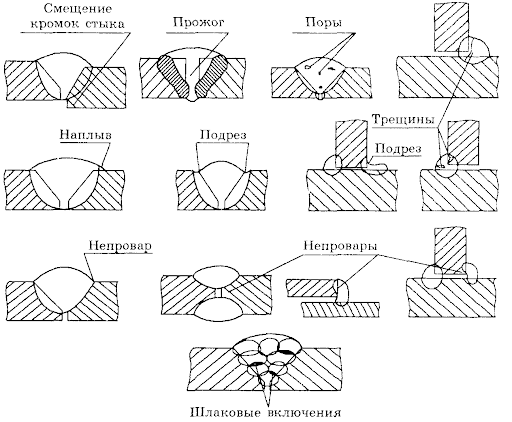

Дефекты сварных соединений

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами.

Все дефекты сварных швов могут быть разделены на три основные группы:

• дефекты формы и размеров;

• наружные и внутренние макроскопические дефекты;

• дефекты микроструктуры.

Дефекты сварных соединений

Цель:

Научиться определить дефекты подготовки и сборки внешним осмотром и с помощью измерений

Научиться выявлять причины возникновения дефектов сборки и в процессе сварки.

Цель:

-Научится проверять качество сварных соединений по внешнему виду и излому;

-Научится выявлять дефекты сварных швов и устранять их;

Научиться определить дефекты подготовки и сборки внешним осмотром и с помощью измерений

Дефекты сварных соединений

Наружные и внутренние макроскопические дефекты

• брызги металла;

• наплывы;

• подрезы;

• прожоги;

• непровары;

• трещины;

• шлаковые включения;

• свищи;

• поры.

Содержание

Наплывы

Непровары

Шлаковые включения

Газовые поры

Дефекты микроструктуры

Прожоги

Трещины

Видеоролик

В зависимости от причин возникновения дефекты подразделяются на следующие виды:

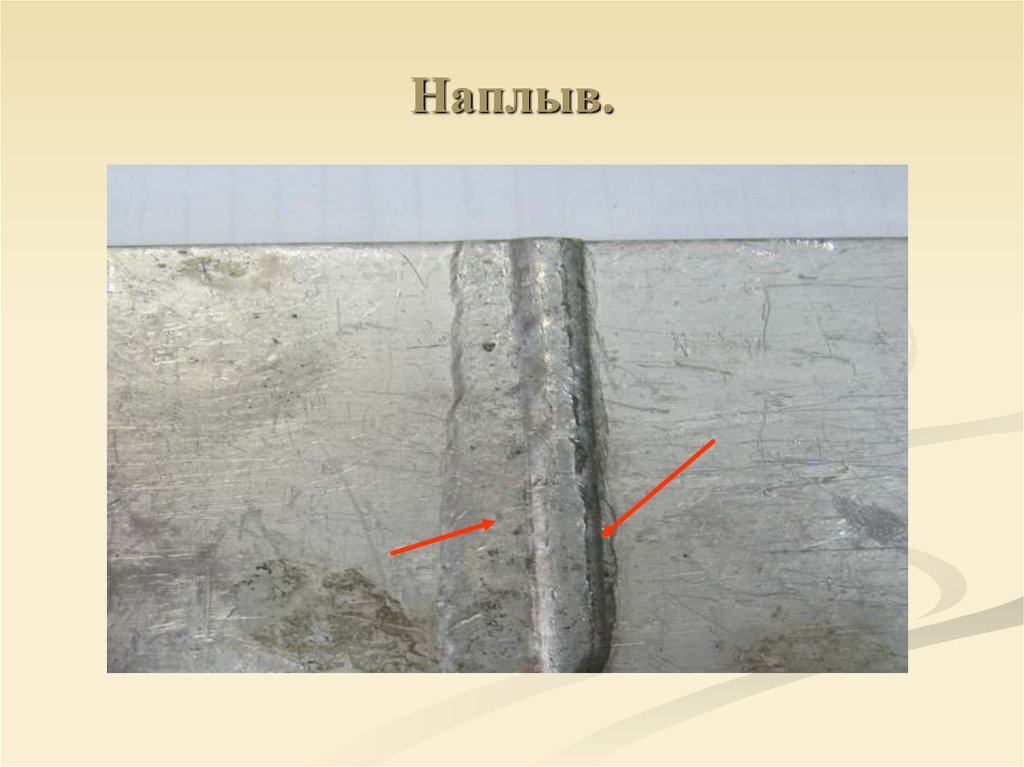

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним.

Подрезы представляют собой продолговатые углубления, образовавшиеся в основном металле вдоль края шва.

Непроваром называют местные несплавления кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке.

Шлаковые включения образуются в результате плохой зачистки кромок детали и поверхности сварочной проволки от оксидов и загрязнений.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва.

К дефектам микроструктуры шва и зоны термического влияния относят: повышенное содержание оксидов и различных не металлических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла.

Трещины возникают при повышенном содержании углерода, а также примеси серы и фосфора.

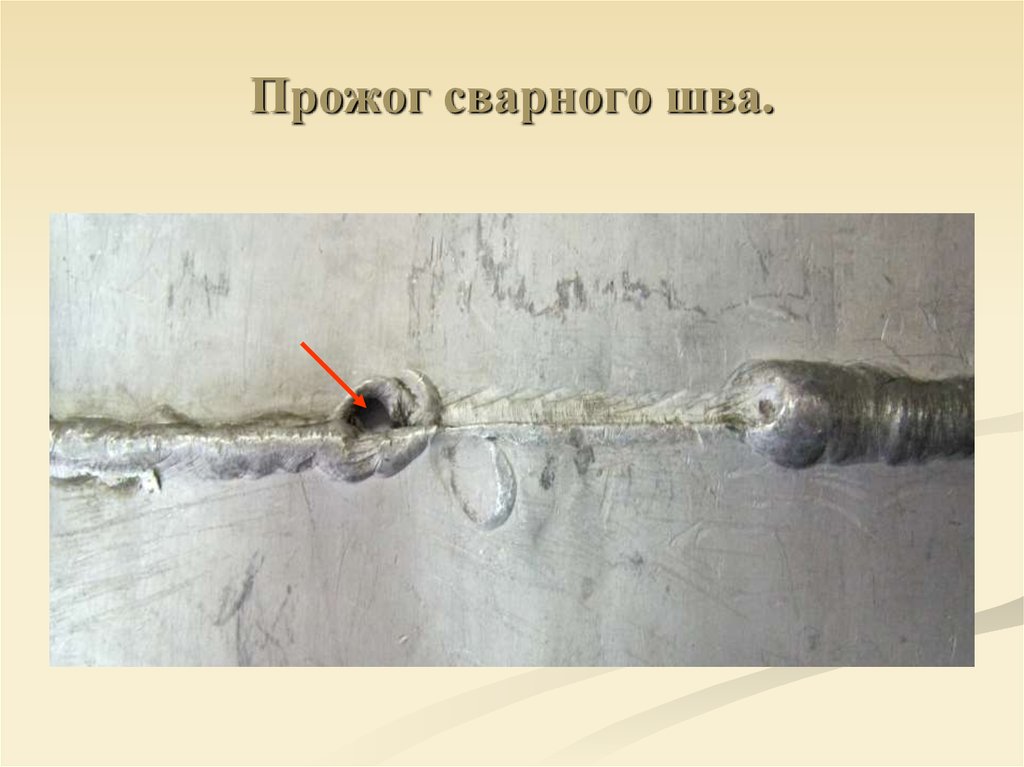

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны.

Контроль качества сварных соединений и швов

Цель:

Научиться выполнять контроль подготовки и сборки внешним осмотром и с помощью измерений

Научиться выявлять причины возникновения дефектов сборки

Дефекты подготовки и сборки

Неправильный угол скоса кромок

Слишком большое или малое притупление

Непостоянство зазора между кромками

Несовпадение стыкуемых плоскостей

Расслоения и загрязнения на кромках

Порядок выполнения работы

1.выполните визуальный контроль заготовок и сборки сварных узлов

2.выполните замеры:

величины зазора в стыковом соединении

угла в угловом соединении,

катета углового соединения

ширины прихваток

длины прихваток

высоты прихваток

Используемые оборудование и материалы:

сварные узлы, универсальный шаблон сварщика, учебник В.В.Овчинников «Дефекты сварных соединений» с.4

Универсальный шаблон сварщика УШС-3

предназначен для измерения контролируемых параметров сварных швов конструкций, элементов разделки кромок и контроля качества сборки . Шаблон может применяться на предприятиях и в организациях, производящих сварочные работы

1-основание; 2-движок; 3-указатель; 4-ось

А, Б, В – установочные плоскости;

Л – торцовая грань;

М – продольное ребро линейки со шкалой Е для измерение величины притупления и и ширины шва;

Г – шкала для измерения высоты усиления шва;

К – риска-индекс для снятия отсчета по шкале Г;

Д – шкала для измерения углов скоса кромок;

Ж – пазы для измерения диаметров электродов;

И – шкала для измерения величины зазора.

Цена деления шкал Г,И, Е, мм.

Цена деления шкалы Д, град.

Устройство универсального шаблона сварщика

Дефекты сварных соединений: виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр: ;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

ОБЩИЕ СВЕДЕНИЯ И ОРГАНИЗАЦИЯ КОНТРОЛЯ

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т. е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т. п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности — с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т. д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может

производиться в двух направлениях: контролируют сам процесс сварки, либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая электрошлаковая и др.).

Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. в этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т. д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях. в зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы.

К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаварен — ные кратеры и др. Виды дефектов приведены на рисунке 18.1.

Дефектами формы и размеров сварных швов являются их неполно- мерность, неравномерная ширина и высота, бугристость, седловины, перетяжки и т. п. Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме, перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т. п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. в местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги — это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования может быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджа — тия сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро — и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропо — ры и микротрешины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддается исправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Читайте также: