Смазка для пары трения металл резина

Обновлено: 16.05.2024

Около 75 % отказов узлов трубопроводной арматуры связаны с повышенным трением в уплотнениях. Результаты испытаний свидетельствуют, что специальные смазочные материалы для пар трения резина-металл значительно сокращают количество таких отказов.

Введение

В уплотнительных устройствах различного оборудования часто встречаются пары трения резина-металл. В частности, они широко применяются в кольцевых уплотнениях трубопроводной арматуры и пневмоприводов. Проектирование уплотнительных устройств осложняется необходимостью решения комплекса противоречивых задач.

С одной стороны, необходимо максимально снизить потери на трение. С другой – одновременным обеспечить заданную герметичность и ресурса узла. Надежная герметизация осуществляется за счет плотного прилегания уплотняющих резиновых и металлических поверхностей. Однако такие уплотнения недолговечны, так как при движении их элементы вынуждены преодолевать значительные силы трения.

Эффективность пар трения резина-металл повышается применением при обслуживании специальных смазочных материалов.

Особенности условий трения

Мягкие резиновые уплотняющие детали обеспечивают высокие герметизирующие характеристики. За счет поджатия к сопряженным поверхностям они препятствуют появлению зазоров, по которым может проходить утечка.

При эксплуатации уплотнений обычными проблемами являются прилипание резины к металлу, выдавливание резины, необходимость приложения значительных усилий при страгивании подвижных частей (коэффициент трения покоя может достигать величин 1,0…1,2). При этом возможны повреждения резиновых деталей (см. Рис. 1).

Еще одна проблема – эксплуатация в широком диапазоне температур. При отрицательных температурах твердость резиновых элементов возрастает, что препятствует плотному прилеганию к сопряженным поверхностям. При нагреве резина становится пластичной и теряет часть упругих свойств.

Для уменьшения силы трения в резинометаллической системе стремятся улучшить качество металлической поверхности путем ее полирования. Однако с повышением качества поверхности растет площадь контакта, что приводит к увеличению коэффициента трения.

Специальные смазочные материалы в парах трения резина-металл выступают в качестве разделительной среды. Они должны повышать герметичность, препятствовать адгезии, снижать трение и мощность, необходимую на привод устройств. Еще одной важной функцией таких материалов является сокращение разброса между коэффициентами трения скольжения и покоя. Это позволяет устранить скачкообразное движение и прилипание, характерные для пар трения резина-металл.

Выбор таких материалов является достаточно сложной инженерной задачей, которая должна решаться только в комплексе с учетом процессов трения и изнашивания, а также условий эксплуатации для конкретного применения

Основные критерии при выборе пластичной смазки:

- диапазон рабочих температур

- устойчивость к рабочей среде

- коэффициент трения в заданной паре материалов

При выборе пластичной смазки необходимо также анализировать ее совместимость с конкретным материалом уплотнения. Для пар трения резина-металл решающую роль играет базовое масло. Например, минеральные масла совместимы лишь с некоторыми типами резин и не вызывают их набухания или усадки.

Современные синтетические масла на основе силиконов (полидиметилсилоксаны, полифенилметилсилоксаны, фторсиликоны) совместимы с большинством резин. Они образуют на поверхности уплотнений сплошной разделительный слой, придают резине высокие антифрикционные и антиадгезионные свойства, защищают уплотнения от старения и агрессивных воздействий окружающей среды, облегчают монтаж. Силиконовые масла отличают высокий индекс вязкости, термическая и окислительная стабильность, химическая стойкость.

Именно эти свойства позволяют широко применять силиконовые масла и смазки на их основе в различных уплотнительных устройствах трубопроводной арматуры в широком диапазоне температур от -70 о С до +230 о С, в вакууме и в условиях воздействия химически агрессивных сред.

Материалы Molykote для резинометаллических пар

Компания Dow Corning, пионер и мировой лидер в области химии силиконов, разработала серию силиконовых смазочных материалов Molykote, включающую в себя несколько десятков масел, пластичных смазок и компаундов. Основные свойства и характеристики некоторых из них приведены в таблице 1.

Таблица 1. Основные свойства и характеристики материалов Molykote для пар резина-металл

| Материал | Состав | Диапазон рабочих температур, °С | Характерные особенности | |

| Наименование | ||||

ПДМС – полидиметилсилоксан;

ПФМС – полифенилметилсилоксан;

ФС – фторсиликон;

ПТФЭ – политетрафторэтилен.

Наиболее устойчивы к топливу и растворителям пластичные смазки Molykote 3451 и Molykote 3452 на основе фторсиликонового масла и политетрафторэтилена в качестве загустителя и антифрикционного наполнителя. Эти материалы широко применяются в нефтехимической промышленности.

Пластичная смазка Molykote 55 O-Ring отличается низким коэффициентом трения в паре металл-резина и термостойкостью. Может применяться в системах быстрого срабатывания, пневматических устройствах.

Силиконовые компаунды (рис. 2), обладая уникальными сочетаниями свойств, в последнее время приобретают все большую популярность. Композиции из базового полидиметилсилоксанового масла загущены твердым высокодисперсным порошкообразным загустителем.

Главная отличительная особенность компаундов – способность герметизировать и смазывать соединения, одновременно сохраняя их подвижность. Эти материалы химически инертны и безопасны для здоровья человека, поэтому могут использоваться в системах питьевого водоснабжения, в пищевой промышленности и т.д. (рис. 3).

Компаунды характеризуются хорошими электроизоляционными свойствами, широко применяются для повышения герметичности электрических контактов и разъемов, в том числе для монтажа подводных электрических коммуникаций.

Рис. 3. Применение силиконового компаунда Molykote 111 при сборке дискового затвора

Инженеры ATF тесно сотрудничают со специалистами промышленных предприятий. В рамках этих работ выполняется комплекс работ по выбору смазочного материала и технологий предварительной обработки контактных поверхностей, проводятся необходимые расчеты, стендовые и лабораторные испытания.

Cбор, систематизация и анализ информации по триботехническим свойствам материалов, опыту их применения в различных условиях, осуществляются с помощью созданной ATF информационной системы. Это позволяет существенно ускорить поиск решений конкретных триботехнических задач и повысить надежность полученных результатов.

Некоторые виды работ ATF производит совместно ведущими научно-исследовательскими центрами и лабораториями. Так, в настоящее время на базе научно-исследовательской лаборатории «Триботехника» Брянского государственного технического университета проходят комплексные исследования резинометаллических пар трения.

Результаты испытаний

В ходе испытаний создавалось высокое контактное давление, которое приводило к созданию между контактирующими поверхностями тонкой граничной пленки смазки. По эффективности этой пленки отслеживались влияние силиконовых смазочных материалов Molykote на тенденцию прилипания резинометаллической пары в состоянии покоя.

Некоторые результаты испытаний трибологических свойств при смазывании стали в паре с резинами различных видов приведены в табл. 2.

Снижение трения и износа в парах "резина-металл" с технологией твердой смазки

Применение покрытий MODENGY, реализующих технологию твердой смазки, позволяет максимально снизить потери на трение и повысить срок эксплуатации резино-металлических уплотнительных устройств.

Наиболее распространенными уплотнительными устройствами в машиностроении являются манжетные и кольцевые уплотнения. Они широко используются в трубопроводной арматуре, погружных насосах, на валах, в подшипниках и других узлах с парами трения "резина-металл". Конструкция многих винтовых насосов также предусматривает металлический ротор, который при вращении контактирует с резиновой оболочкой.

Упругость и эластичность конструкционных материалов позволяет таким уплотнениям плотно прилегать к металлическим поверхностям и обеспечивать хорошую герметизацию. В то же время при взаимном перемещении элементов большое количество энергии уходит на преодоление сил трения. Это явление приводит к повышенному износу и деформациям резиновых элементов, нарушению герметичности сопряжений и снижению ресурса оборудования в целом.

При проектировании и изготовлении уплотнительных устройств используются современные технологичные материалы. Это позволяет решить две противоречивые, на первый взгляд, задачи – обеспечить их максимальную эффективность и одновременно снизить потери на трение.

Механизм трения в парах "резина-металл"

Одной из проблем, возникающих при работе резиновых уплотнений, является прилипание резины к сопряженным металлическим поверхностям. В состоянии покоя коэффициент трения резины по металлу достигает огромных значений – f=1,0…1,2. Для страгивания деталей в этом случае необходимо преодолеть силу трения и приложить к уплотнению значительные усилия. При этом резина выдавливается в зазоры, и на поверхности уплотнения часто образуются характерные повреждения (илл. 1). В дальнейшем они могут привести к разрыву материала и разгерметизации узла.

Илл. 1. Внешний вид повреждений резиновой детали, вызванных прилипанием к металлической поверхности

Величина силы трения резины по металлу прямо пропорциональна коэффициенту трения, который, согласно молекулярно-механической теории, имеет механическую и молекулярную составляющие. Механическая возникает вследствие взаимного перемещения и деформации контактирующих поверхностей, имеющих миконеровности. Молекулярная составляющая обусловлена силами притяжения молекул конструкционных материалов.

В резино-металлических парах преобладает механическое трение. Снизить его можно путем шлифования, полирования или других методов финишной обработки металлической поверхности. Сглаживание микронеровностей увеличивает площадь площадь контакта деталей, однако в этом случае начинает преобладать молекулярное трение.

Таким образом, снижение трения в парах "резина-металл" является сложной инженерной задачей. Для ее решения существует современная технология твердой смазки, которую реализуют антифрикционные твердосмазочные покрытия MODENGY.

Принцип работы покрытий

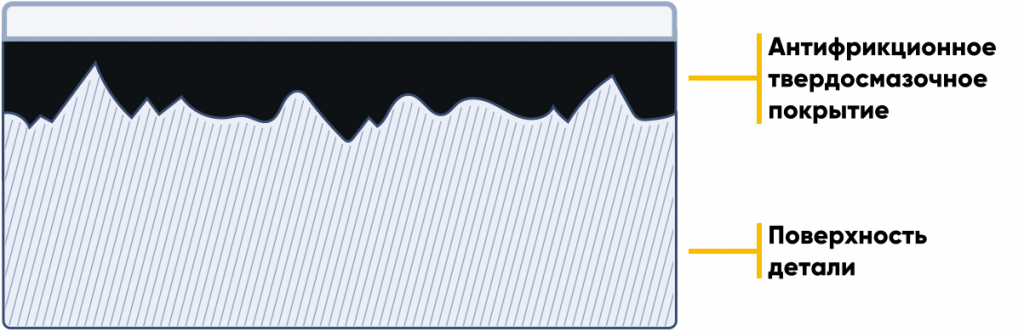

Антифрикционные твердосмазочные покрытия формируют на поверхности металлической детали композиционный слой толщиной около 15-25 мкм. Связующее вещество прочно сцепляется с основой и образует полимерную матрицу, ячейки которой заполнены частицами твердых смазочных материалов – дисульфида молибдена, политетрафторэтилена, графита и др.

При нанесении покрытия микронеровности поверхности заполняются и выравниваются, увеличивается ее опорная площадь (илл. 2). Слоистая структура материала обеспечивает малое сопротивление сдвигу. При этом снижается механическая составляющая коэффициента трения.

Илл. 2. Покрытие на поверхности детали

Образовавшийся защитный слой препятствует прилипанию резины к металлу и выполняет разделительную функцию. Это снижает молекулярную составляющую коэффициента трения.

Антифрикционные твердосмазочные покрытия MODENGY во многих случаях полностью заменяют другие виды смазочных материалов. В отличие от пластичных смазок или масел покрытия выдерживают очень высокие нагрузки, не выдавливаются из зоны трения, инертны по отношению к различным химическим веществам и устойчивы к агрессивным факторам.

Выбор покрытия для пар трения "резина-металл"

Задачу снижения трения в парах "резина-металл" успешно решают покрытия MODENGY 1006 , MODENGY 1010 , MODENGY 1011 , MODENGY 1014 . Инженеры компании "Моденжи" реализовали десятки проектов, основанных на применении данных покрытий на:

- Внутренних цилиндрических поверхностях пневмо- и гидроцилиндров (илл. 3)

- Вращающихся валах, контактирующих с резиновыми манжетными уплотнениями

- Штоках трубопроводной арматуры

- Металлических деталях насосов – роторах и подшипниках скольжения

- Элементах торцовых уплотнений

Илл. 3. Элементы гильзы пневоцилиндра до и после нанесения покрытия MODENGY 1014

Покрытия MODENGY для пар трения "резина-металл" обладают следующими параметрами и характеристиками.

MODENGY 1006 с дисульфидом молибдена и графитом имеет серо-черный матовый цвет. Диапазон его рабочих температур -70…+315 °С, несущая способность (машина трения SRV) – 1800 МПа, коэффициент трения при контактном давлении 1300 МПа – 0,05.

Черное глянцевое покрытие MODENGY 1010 с ПТФЭ в качестве твердосмазочного компонента работает при температурах от -70 до +250 °С. Его несущая способность по методу Falex составляет 2300 H, а степень защиты от коррозии – более 300 часов в соляном тумане.

MODENGY 1011 на основе ПТФЭ после нанесения и полимеризации образует серебристый защитный слой, выдерживающий температуры от -70 до +250 °С. Данное покрытие обладает такое же несущей способностью, как и MODENGY 1010 , однако от коррозии оно защищает дольше – в течение 500 часов.

MODENGY 1014 с дисульфидом молибдена и ПТФЭ имеет серый матовый цвет. Диапазон его рабочих температур составляет -75…+255 °С. Покрытие имеет самые высокие показатели несущей способности (2800 МПа) и антикоррозионных свойств (более 672 часов в соляном тумане) среди всех перечисленных материалов.

Все покрытия наносятся на предварительно подготовленную (очищенную и обезжиренную) поверхность методом распыления. Уже через 10 минут жидкий состав высыхает и набирает начальную прочность, при которой детали можно транспортировать без риска повреждения покрытия. Полноценная эксплуатация деталей возможна только после полной полимеризации слоя.

Преимущества покрытий MODENGY

Покрытия MODENGY предотвращают скачкообразное движение и прилипание резины к металлу при страгивании с места, за счет чего плавность хода деталей и ресурс механизма в целом повышаются.

За счет заполнения впадин и выравнивания микронеровностей улучшается герметичность конструкции.

Покрытия MODENGY обеспечивают отличную антикоррозионную защиту металла, что в ряде случаев позволяет отказаться от применения нержавеющих сталей и заменить их более дешевыми конструкционными материалами.

Поверхности под нанесение покрытий не требуют сложной финишной обработки. При условии предварительной очистки и обезжиривания достаточно шероховатости 0,8 мкм. Это снижает стоимость изготовления деталей.

Благодаря снижению трения в уплотнительных устройствах повышается КПД механизмов.

На сухой защитный слой не налипают абразивные частицы, что обеспечивает возможность работы в условиях запыленности.

Антифрикционные твердосмазочные покрытия MODENGY разработаны с учетом всех триботехнических процессов, протекающих в парах трения "резина-металл". Именно поэтому они позволяют максимально снизить потери на трение и повысить срок эксплуатации резино-металлических уплотнительных устройств.

Все материалы сайта https://atf.ru/ принадлежат

ООО "НОВЫЕ РЕШЕНИЯ" ИНН 5751054390

Как снизить трение в парах резина-металл с помощью антифрикционного твердосмазочного покрытия?

В машиностроительной отрасли достаточно распространены пары трения резина-металл. Они используются в манжетных уплотнениях вращающихся валов, кольцевых уплотнениях трубопроводной арматуры, винтовых и погружных насосах, пневмоприводах и иных уплотнительных устройствах.

При работе и эксплуатации подобных узлов необходимо максимально снизить коэффициент трения и одновременно обеспечить их необходимый ресурс и герметичность. При выполнении данных задач неизбежны снижение долговечности материалов и значительные потери на преодоление силы трения.

Это происходит из-за максимально плотного прилегания резиновых уплотнителей к сопряженным металлическим элементам за счет предварительного поджатия и поджатия рабочим давлением, которые не допускают зазора и утечек при движении.

Особенности эксплуатации и трения пары резина-металл

Согласно молекулярно-механической теории, коэффициент трения состоит из двух компонент: механической и молекулярной. Первая из них обусловлена зацеплением микронеровностей поверхностей и их деформацией. Вторая вызвана наличием сил притяжения между молекулами.

В системах трения резина-металл преобладает механическая составляющая. Для ее снижения необходимо улучишь качество поверхности. Это достигается различными способами финишной обработки: механическими, химическими, электрохимическими или электролитно-плазменными.

Однако с улучшением качества обработки одновременно растет площадь соприкосновения контактирующих поверхностей, а, значит, и молекулярная составляющая коэффициента трения.

При работе уплотнений отмечается нежелательная особенность: в состоянии покоя резина прилипает к металлическим поверхностям, поэтому при страгивании с места коэффициент трения достигает значений f=1,0…1,2 и требуются достаточные усилия. Прилипание резиновых манжет ведет к дальнейшей деформации острой запирающей кромки. В результате повреждения и местного защемления уплотнения они часто разрываются, и происходит прорыв рабочей среды.

Уплотнение сопряженных поверхностей только за счет высоких контактных давлений приводит к их быстрому износу, снижению герметичности и более скорому их выходу из строя. В таких случаях необходимо использовать смазочные материалы.

Таким образом, задача выбора смазок должна решаться в комплексе с учетом специфики эксплуатации пар трения и процессов их изнашивания.

Антифрикционные твердосмазочные покрытия Modengy – инновационное решение для снижения трения и преждевременного износа резиновых уплотнений.

Критерии выбора и характеристики АТСП

Компания "Моденжи" занимается разработкой, продажей и нанесением антифрикционных твердосмазочных покрытий (АТСП).

Такие покрытия используются для многих элементов и механизмов, например:

- Внутренних поверхностей пневмо- и гидроцилиндров

- Вращающихся валов, контактирующих с резиновыми манжетными уплотнениями

- Штоков трубопроводной арматуры

- Металлических деталей насосов

- Элементов торцовых уплотнений

АТСП отлично справляются с основной задачей по снижению трения и износа. Дополнительно они предотвращают скачкообразное движение и защищают от коррозии.

Принцип работы антифрикционных твердосмазочных покрытий

Использование АТСП полностью заменяет применение пластичных или иных видов смазок. Формируемый покрытием антифрикционный разделительный слой устойчив к внешним факторам, не выдавливается из зоны контакта под действием нагрузки и давления рабочей среды.

Технология антифрикционных твердосмазочных покрытий позволяет формировать на металлической поверхности тонкий композиционный слой толщиной около 5-25 мкм. Он представляет собой полимерную матрицу, в которой содержатся высокодисперсные частицы твердого смазочного материала (ПТФЭ, графита, дисульфида молибдена и других).

АТСП выполняет две основные функции:

- Выравнивает микрогеометрию поверхности и повышает ее опорную площадь. В итоге значительно снижается коэффициент трения за счет ослабления его механической составляющей

- Создает между резиной и металлом разделительный слой, препятствующий прилипанию. Коэффициент трения в этом случае снижается из-за уменьшения его молекулярной составляющей

Описание и основные характеристики наиболее популярных АТСП MODENGY

Покрытие MODENGY 1006 серо-черного полуматового цвета изготовлено на основе дисульфида молибдена и графита. Этот материал работает в диапазоне температур от -70 до +315 °С, обеспечивает минимальный (до 0,03) коэффициент трения, выдерживает до 191 тыс. циклов в испытаниях на износостойкость по ASTM D2714 и 300 ч в камере соляного тумана при испытаниях на защиту от коррозии по ISO R 1456.

АТСП MODENGY 1010 на основе ПТФЭ черного цвета с глянцевой поверхностью. Температурный диапазон эксплуатации - от -70 до +250 °С. Обеспечивает великолепную защиту от коррозии (500 ч в камере соляного тумана).

Покрытие MODENGY 1011 серебристого цвета также изготовлено на основе ПТФЭ. При температурах эксплуатации от -70 до +250 °С оно обеспечивает коэффициент трения до 0,08, показывает хорошую износостойкость и характеризуется отличными антикоррозионными свойствами.

MODENGY 1014 серого матового цвета содержит в составе дисульфид молибдена в сочетании с ПТФЭ. Коэффициенте трения до 0,04 покрытие выдерживает 290 тыс. циклов испытаний на износостойкость и 350 часов в соляном тумане.

Основные преимущества покрытий MODENGY

Использование антифрикционных твердосмазочных покрытий MODENGY для резинометаллических уплотнений позволяет оптимизировать конструкцию и получить ряд преимуществ:

- Снижение себестоимости за счет использования обычных сталей вместо нержавеющих

- Простота нанесения покрытия

- Снижение себестоимости за счет отсутствия необходимости дорогостоящей финишной обработки поверхности

- Предотвращение скачкообразного движения

- Эффективное снижение трения, за счет чего снижается износ

- Высокие антиадгезионные свойства, за счет которых предотвращается прилипание резины и повреждения при страгивании

- Повышение герметичности за счет выравнивания микрогеометрии металлической поверхности

- Сухая смазка, которая может работать в условиях запыленности и загрязнений

Нанесение и полимеризация покрытия

Поверхности под покрытие нет необходимости дополнительно обрабатывать. Достаточно их очистить и обезжирить. Также не предъявляется высоких требований по шероховатости – допускается Ra = 0,8 мкм и более.

Нанесение АТСП осуществляется путем распыления жидкого состава на подготовленную поверхность. Полимеризация состава занимает около 10 минут, после чего обработанную деталь можно перемещать без риска повреждения покрытия. Покрытие набирает полную прочность при нагреве в течение . Конкретные условия зависят от марки покрытия.

Применение антифрикционных твердосмазочных покрытий Modengy в парах трения резина-металл позволяет снизить трение, предотвратить скачкообразное движение и повысить срок эксплуатации всего оборудования.

Антифрикционные твердосмазочные покрытия для пар трения «резина-металл»

Наиболее распространенными уплотнительными устройствами в машиностроении являются эластомерные манжеты и кольца. Они используются в трубопроводной арматуре, погружных насосах, на валах, подшипниках и в других узлах с парами трения «резина-металл». В конструкцию многих винтовых насосов также входит металлический ротор, который при вращении контактирует с резиновой оболочкой.

Благодаря своей эластичности и упругости эластомерные уплотнения плотно прилегают к металлическим поверхностям и обеспечивать отличную герметизацию. В то же время при взаимном перемещении контактирующих элементов много энергии уходит на преодоление сил трения, что приводит к деформации и повышенному износу резины. В результате нарушается герметичность сопряжений, и ресурс оборудования снижается.

Такая проблема сегодня имеет современное решение еще на этапе проектирования и изготовления уплотнительных устройств. Обеспечить их герметичность, высокий ресурс и низкие потери на трение позволяют инновационные твердосмазочные покрытия, о которых пойдет речь в данной статье.

Механизм трения в парах «резина-металл»

Одной из актуальных проблем при работе эластомерных уплотнений является прилипание резины к сопряженным поверхностям из металла. Для страгивания таких деталей необходимо приложить значительные усилия и преодолеть силу трения f=1,0…1,2.

При этом на поверхности уплотнений часто образуются характерные повреждения, а резина выдавливается в зазоры. Локальные дефекты могут привести к разрыву уплотнений и разгерметизации узла.

Величина силы трения резины по металлу прямо пропорциональна коэффициенту трения, который имеет механическую и молекулярную составляющие. Механическая обусловлена деформацией контактирующих поверхностей при их взаимном перемещении. Молекулярная часть объясняется силами притяжения молекул конструкционных материалов.

В резино-металлических системах трение на механическом уровне преобладает. Снизить его можно путем различных методов финишной обработки металла: шлифования, полирования и др.

Механическая обработка позволяет сгладить микронеровности поверхностей и увеличить площадь контакта. При этом возрастает молекулярная составляющая трения.

Таким образом, снижение износа сопряженных поверхностей из резины и металла является сложной инженерной задачей. Она решается с учетом особенностей трения, конструкционных материалов и методов их обработки.

Существенно облегчает поиск решения применение антифрикционных твердосмазочных покрытий (АТСП). В России такие материалы производит компания «Моделирование и инжиниринг».

Покрытия MODENGY для снижения износа резино-металлических пар трения

АТСП MODENGY формируют на поверхностях металлических деталей тонкий композиционный слой (около 5-25 мкм). Связующее вещество в составе покрытий образует полимерную матрицу, ячейки которой заполнены частицами твердых смазочных материалов – дисульфида молибдена, политетрафторэтилена, графита и др.

При нанесении покрытия заполняются микронеровности поверхностей, а их опорная площадь увеличивается. Слоистая структура материала обеспечивает его малое сопротивление сдвигу и снижает механическую составляющую коэффициента трения. Сухая пленка АТСП выполняет разделительную функцию и препятствует налипанию резины на металл, что уменьшает молекулярную составляющую коэффициента трения.

Покрытия MODENGY предотвращают скачкообразное движение деталей и обеспечивают плавность их хода, повышают ресурс и КПД механизмов. Антикоррозионные свойства многих АТСП позволяют в ряде случаев отказаться от применения нержавеющих сталей и заменить их более дешевыми материалами.

За счет способности к выравниванию поверхностей покрытия MODENGY повышают герметичность конструкций.

Перед нанесением покрытий не требуется проводить сложную финишную обработку деталей: для надежной адгезии АТСП достаточно предварительной очистки и обезжиривания основ (шероховатость поверхности может составлять 0,8 мкм). Это снижает затраты на изготовление изделий.

Во многих случаях антифрикционные покрытия способны полностью заменить другие виды смазочных материалов. В отличие от пластичных смазок и масел АТСП выдерживают очень высокие нагрузки, не выдавливаются из зоны трения, инертны по отношению к химически агрессивным веществам. Кроме того, на покрытия не налипают абразивные загрязняющие частицы, что обеспечивает их эффективность в запыленных условиях.

Cостав и характеристики некоторых материалов MODENGY для пар трения «резина-металл»

Нанесение и отверждение АТСП

АТСП MODENGY наносятся на предварительно подготовленную путем очистки и обезжиривания поверхность методом распыления. Через 10 минут после нанесения жидкий состав высыхает, набирая начальную прочность. После этого детали можно транспортировать без риска повреждения покрытия.

Для полной полимеризации АТСП необходима выдержка в течение 30…60 минут с нагревом до +150 …+200 °С. Точные условия отверждения у каждой конкретной марки покрытия свои.

Аэрозольные антифрикционные покрытия наиболее просты в нанесении. Они не требуют специального ручного инструмента или распылительного оборудования - только аккуратности и точности.

Примеры применения покрытий MODENGY

Антифрикционные покрытия MODENGY разработаны с учетом всех триботехнических процессов, протекающих в парах трения «резина-металл».

Инженерами компании "Моденжи" реализованы десятки проектов, основанных на применении твердосмазочных покрытий для снижения трения и износа резиновых уплотнений.

Наиболее широкое использование АТСП нашли в узлах:

- Пневмо- и гидроцилиндров

- Вращающихся валов

- Трубопроводной арматуры

- Насосов (в роторах, подшипниках и других металлических деталях)

Ниже – примеры применения покрытия MODENGY 1010 на элементы пневмосистем.

Характеристики и применение смазок ЦИАТИМ

Многие смазочные материалы, созданные еще в прошлом столетии в СССР до сих пор работают и остаются очень популярными. Особенно это касается пластичных смазок.

Смазка ЦИАТИМ – это название стало легендарным и его часто используют в качестве имени нарицательного для различных смазок советской разработки.

Однако что на самом деле кроется под этим именем?

Что означает ЦИАТИМ?

Если сделать небольшой экскурс в историю, то без труда можно узнать, что ЦИАТИМ – это сокращенное название советского научно-исследовательского учреждения, в котором проводились разработки смазочных материалов.

Центральный институт авиационных топлив (ЦИАТИМ) и масел был создан 27 апреля 1933 года. В числе приоритетных направлений работы этого учреждения было создание уникальных горюче-смазочных материалов с улучшенными свойствами.

За время существования организация несколько раз меняла название. 26 марта 1966 года произошло последнее переименование. В настоящее время это ВНИИ НП.

В годы 2-й мировой войны был совершен прорыв – в разных странах практически одновременно были разработаны литиевые смазки. СССР в этой области был одним из первых. В ЦИАТИМ были произведены различные составы, одним из которых назвали по имени организации-разработчика.

Однако на самом деле какой-то определенной смазки ЦИАТИМ не существует!

Под этим именем выпускались и продолжают выпускаться несколько смазок, название которых состоит из слова ЦИАТИМ и цифрового обозначения. И это – совершенно разные по свойствам и характеристикам материалы, каждый из которых создавался для решения определенных задач. Поэтому говорить о каких-то свойствах, преимуществах и недостатках смазок ЦИАТИМ совершенно некорректно.

Ассортимент, свойства и характеристики смазок ЦИАТИМ

Итак, мы выяснили, что ЦИАТИМ – это не какая-то конкретная смазка, а целая линейка продуктов.

Какие материалы из этой линейки продолжают выпускаться по сей день? Каковы их назначение, особенности и свойства?

В настоящее время смазки ЦИАТИМ продолжают выпускаться различными производителями. Если быть точнее, сейчас смазки выпускаются по техническим условиям, и их состав может в той или иной степени отличаться от рецептуры материалов, выпускавшихся в СССР по ГОСТ. Поэтому современные составы ЦИАТИМ можно считать лишь аналогами тех материалов, которые выпускались ранее.

Рассмотрим далее наиболее популярные смазки ЦИАТИМ, их характеристики и применения.

ЦИАТИМ 201 и ЦИАТИМ 202

ЦИАТИМ 201 – это одна из самых простых, но и самых популярных пластичных смазок линейки. Она была разработана для массового применения и поступила в свободную продажу в конце 60-х годов XX века.

ЦИАТИМ 201 представляет собой простую литиевую смазку, изготовленную на минеральном нефтяном масле, загущенном стеаратом лития. Для большей стабильности в ее состав введена также антиокислительная присадка. В настоящее время они могут отличаться по составу в зависимости от производителя материала. Это вызвано тем, что сейчас пластичные смазки производятся не по единому стандарту – ГОСТ, а по техническим условиям, которые разрабатывает каждый производитель индивидуально.

Смазка обладает водостойкостью. Диапазон рабочих температур этого материала лежит в пределах -60. +90 °С. Как видим, нижняя граница этого диапазона позволяет использовать смазку в условиях очень сильных морозов, например, в авиационной технике.

В то же время несущая способность ЦИАТИМ 201 невелика, поэтому смазка эффективна лишь для узлов трения, работающих при малых нагрузках и усилиях сдвига – в радио-, электромеханических, контрольных приборах и точных механизмах.

ЦИАТИМ 202 по составу, характеристикам и области применения похож на ЦИАТИМ 201. Во многих случаях эти материалы взаимозаменяемы. Отличаются друг от друга они диапазоном рабочих температур. У 202 состава нижняя граница составляет -50 °С, зато верхняя увеличена до +120 °С.

Это достигнуто применением в качестве загустителя литиевого мыла высших жирных кислот. В качестве антиокислительной присадки используется дефениламин.

ЦИАТИМ 221

Еще один, второй по популярности, материал из линейки ЦИАТИМ. Это дорогая смазка, которая отличается не только морозостойкостью до -60 °С, но и термостойкостью. Она может работать при температурах, достигающих +150 °С.

Этот состав изготовлен на базе силиконового масла, загущенного комплексным кальциевым мылом. Химически инертное базовое масло определяет возможность использовать смазку не только в парах трения металл-металл, но и с резиновыми уплотнениями и пластмассовыми деталями.

Несущая способность смазки, как и для любого материала на силиконовой основе – невелика.

Состав нерастворим в воде, но имеет повышенную гигроскопичность, т.е. впитывает воду, поэтому хранить его следует только в плотно закрытой герметичной таре.

Интересно, что после нагревания до расплавления и последующего охлаждения после застывания состав не портится, а восстанавливает свои первоначальные свойства.

Область применения определяется морозостойкостью, совместимостью с пластмассами и резинами, а также невысокой несущей способностью – приборы и механизмы, уличное оборудование, высокоскоростные подшипники, авиационная техника, узлы с резиновыми уплотнениями и т.д.

ЦИАТИМ 203

Эта смазка изготовлена на основе минерального трансформаторного масла. В качестве загустителя использовано литиевое мыло технического саломаса и осерненного асидола. В составе также имеются противозадирная и вязкостная присадки.

Смазка работает в диапазоне температур от -50 до +120 °С. По несущей способности, противоизносным свойствам и водостойкости превосходит ранее перечисленные смазки ЦИАТИМ 201, ЦИАТИМ 202 и ЦИАТИМ 221, поэтому может применяться в более нагруженных узлах трения автомобильной техники, силовых приводах, в зубчатых и червячных передачах, подшипниках, винтовых передачах.

ЦИАТИМ 205

ЦИАТИМ 205 – также минеральная морозостойкая (до -60 °С), но по составу и остальным свойствам отличается от предыдущих материалов.

Эта смазка разработана для герметизации и предотвращения схватывания неподвижных резьбовых соединений и уплотнений, при воздействии на них химически агрессивных сред – спиртов, аминов, концентрированных неорганических кислот и щелочей, гидразинов. В подвижных резьбовых соединениях минимально возможная температура применения смазки не ниже -20 °С.

В качестве загустителя использован белый церезин. Это придает материалу очень высокую водостокойсть и защитные свойства.

А вот верхний предел рабочих температур у этой смазки - всего +50 градусов.

ЦИАТИМ 208

По составу эта смазка представляет собой нефтяные масла с загустителем на основе кальциевых мыл нафтеновых кислот и кислот петролатума.

Материал разрабатывался в качестве трансмиссионной смазки специально для высоконагруженных шестеренчатых редукторов гусеничной техники.

Согласно ГОСТ 16422-79 "Смазка трансмиссионная полужидкая ЦИАТИМ-208. Технические условия", этот материал представляет собой однородную черную вязкую жидкость и работает в диапазоне температур от -30 до +100 °С.

Характеризуется высокими адгезионными свойствами и водостойкостью.

Какие аналоги имеют смазки ЦИАТИМ?

Смазки ЦИАТИМ разработаны еще в прошлом столетии, однако до сих пор по соотношению цены и качества имеют немного конкурентов.

В торговых точках имеется множество материалов иностранного производства, некоторые свойства которых существенно превосходят свойства составов ЦИАТИМ. Однако и стоимость у них несопоставима.

По некоторым же параметрам (например, по морозостойкости или химостойкости) наши смазки превосходят большинство зарубежных аналогов.

Однако среди отечественных смазок в разные годы производились (а некоторые выпускаются до сих пор) материалы других брендов. В различных инженерных справочниках они были рекомендованы в качестве замены смазкам ЦИАТИМ в случае необходимости.

Читайте также: