Смеситель металлических порошков в закрытых емкостях

Обновлено: 16.05.2024

Системы вакуумного смешивания и сушки, а также реакторы имеют решающее значение в производстве и переработке металлических порошков. Печать качественных 3D-компонентов возможна только при использовании высококачественного сырья. Отличное гранулометрическое распределение, а также выдающаяся реология и морфология являются залогом успешного производства.

Но производство чувствительного металлического порошка сопряжено с множественными техническими трудностями. Достичь максимальной экономической эффективности при обработке металлических порошков производители могут только при использовании сложных технологий. 3-в-1 оборудование amixon®, т.е. вакуумный смеситель/сушилка и реактор объединяет все процессы подготовки порошков в единую систему смешивания. Использование этого смесителя порошков для аддитивных технологий значительно сокращает время обработки и обеспечивает сохранение качеств сырья.

Плавление слоёв требует высококачественных металлических порошков.

Качество металлического порошка имеет решающее значение для бесперебойного протекания процесса 3D-печати, а также для качества конечного продукта. В особо важных областях применения должны соблюдаться определенные стандарты в отношении физических и химических свойств используемого порошка.

- Высокая текучесть и растекаемость - для быстрого равномерного распределения и точного дозирования при минимальных усилиях.

Высокоточные смесительные технологии для обработки металлического порошка для аддитивного производства

Вакуумные смесители-сушилки и реакторы «3-в-1» фирмы amixon® успешно зарекомендовали себя для производства металлических порошков. Благодаря следующим техническим спецификациям, смесительное оборудование amixon® гарантирует рентабельность обработки сырья:

- Полная разгрузка без сегрегации - инновационная конструкция смесительной камеры обеспечивает полное опорожнение до 99,997%. Выход партии увеличивается, поскольку резервуар разгружается без остатка. Более того: Полное опорожнение камеры позволяет надежно разделить партии продукта. Таким образом, предотвращается смешивание металлических порошков различного размера частиц.

Узнайте больше о системах смешивания amixon® и производстве металлических порошков для аддитивных технологий

Подготовка порошка для 3D-печати: Из пластика, керамики или металла

В этой технической статье дипл. инженера Людгера Хиллеке, технического директора amixon® GmbH, вы узнаете все о проблемах, связанных с производством металлического порошка для 3D-печати.

Смеситель, реактор и вакуумная сушилка amixon ® в действии.

Загляните внутрь смесительной камеры: Здесь представлена бережная, но тщательная гомогенизация продукта путём генерации трёхмерного потока. Все контактные поверхности смесителя с подогревом.

Металлический порошок и рентабельность 3D-печати

Новейший Whitepaper компании amixon GmbH исследует общие проблемы рентабельной 3D-печати с использованием порошков и рассказывает о том, как инновационная технология смешивания может снизить затраты: Для производителей порошка, так и для конечного потребителя.

Смесители-турбулы по запросу с доставкой по Москве и России

В 2009 году заказал в ООО "Техно-центр" смеситель планетарно-шнековый СПШ/50 (рабочий объем 50л), в 2014г обратился к Вам повторно и заказал смеситель планетарно-шнековый СПШ/500 (рабочий объем 500л) для смешивая двух сыпучих компонентов.

В 2013г ФГУП «Базальт» закупил смеситель двухроторный с Z-образными лопастями модели СЛ/50-Z для смешивания порошка оксида бериллия со связкой.

Смеситель эксплуатируется более 1 года. По полученному опыту эксплуатации смесителя СЛ/50-Z констатируем высокую эффективность смешивания (связка усредняется по всему объему за минимальный временной интервал), удобство при отработке технологических режимов, удобство в обслуживании и в работе. Также хотим отметить минимальный зазор между лопастями и стенкой смесительной емкости, эстетичный внешний вид, качество изготовления на уровне импортных аналогов и надежность конструкции.

Сообщаю Вам, что нашим предприятием с начала 2010 года эксплуатируется планетарно-шнековый смеситель СПШ/200 производства ООО «Техно-центр» (г. Рыбинск).

Использование смесителя позволяет получать качественно усредненную смешенную шихту (как тонкодисперсную, так и в виде крупки) за минимальный промежуток времени.

Аттритор АПД/30 производство «Техно-центр Элмаш» эксплуатируется на нашем предприятии с 2007 года.

За многолетний период эксплуатации, аттритор показал высокую надежность, удобство в работе и простоту в обслуживании.

Директор Плеханин Ю.А.

НКТБ "Пьезоприбор" ЮФУ - это ведущая научно-исследовательская, конструкторская и технологическая организация, в которой проводятся разработки в области сегнетоэлектрического материаловедения, выполняются перспективные работы по созданию и выпуску продукции пьезоэлектрического приборостроения.

ФГУП НПП "Торий" производит электровакуумные приборы и комплексированные устройства сверхвысоких частот большой и сверх большой мощности для систем военного, гражданского назначения и наукоёмкой медицинской аппаратуры.

В 2011 году у нас возникла производственная необходимость в приобретении смесителя универсального действия и вибрационной мельницы для получения тонкодисперсных порошков.

ЗАО «НТЦ БАКОР» эксплуатирует ряд специального технологического оборудования, разработанного и изготовленного ООО «Техно-центр», а именно:

- Смеситель с Z-образными лопастями СЛ/50-Z – 1 шт (с 2005 года)

- Смеситель с Z-образными лопастями СЛ/50-Z – 1 шт (с 2006 года)

- Смеситель планетарно-шнековый СПШ/50 – 1 шт (с 2009 года)

- Смеситель с Z-образными лопастями СЛ/100-Z – 1 шт (с 2012 года)

КНАУФ является одним из крупнейших производителей стройматериалов в мире. Наши предприятия в странах СНГ оснащены современным оборудованием, используют единую для всей международной группы КНАУФ технологию производства и как следствие этого выпускают строительные материалы высшего качества, при этом стандарты качества являются едиными как для предприятия КНАУФ в Германии, так и для стран СНГ.

В июле 2014г нам срочно потребовалось протирочное сито для выполнения грануляции порошков содержащих связку. Обратившись к Вашим специалистам, мы оперативно получили ответы на важные для нас вопросы.

Компания ООО "СТОП-Сервис" специализируется на устранении аварийных протечек среды на действующем трубопроводном оборудовании без его отключения. В технологии применяется компаунд "СТОП", который разрабатывался специально для устранения аварийный протечек теплоносителя на атомных электростанциях.

Группа компаний «Пантопроект» - крупнейший российский производитель оздоровительной продукции на основе пантовых субстанций.

В 2014 году в рамках развития производства, мы разместили заказ в ООО «Техно-центр» на изготовление протирочного сита ПС-2 для производства гранулята специализированного пищевого продукта диетического профилактического питания.

ОАО «Корпорация «Росхимзащита» является ведущим разработчиком технологий специальных материалов, катализаторов, поглотителей для систем индивидуальной и коллективной защиты; технологий индивидуальной защиты продуктов для регенерации и очистки воздуха.

В 2012 году у нас возникла производственная необходимость в приобретении доступного по цене и эффективного смешивающего аппарата.

В 2012 году мы заказали в ООО "Техно-центр" изготовление малогабаритной настольной шаровой мельницы МВФ/4 с комплектом фарфоровых барабанов и шаров.

МВФ/4 изготовлена в срок и успешно введена в эксплуатацию.

ЗАО "СВЕТЛАНА-РЕНТГЕН" является производителем рентгеновских трубок для различных областей применения. В настоящее время боле 30000 единиц рентгеновского оборудования работает в России и странах СНГ с рентгеновскими трубками изготовленными нами.

Уважаемый Сергей Евгеньевич! Довожу до Вашего сведения, что изготовленная Вашим предприятием по заказу ООО "Натуральные пигменты" шаровая мельница МШБ-100 была испытана нами на предмет тонкости и скорости помола на минералах группы гетита (твердость по шкале Мооса 5-5,5). Загрузка барабана гетитом, раздробленным до -5 мм составила 20 кг, загрузка стальными шарами - 40 кг. Время истирания - 4 часа.

Назначение

- сухих высокочувствительных к трению составов;

- материалов с высоким удельным весом (например, вольфрамовых порошков);

- материалов с различными размерами частиц и удельным весом (легких с тяжелыми);

- компонентов в виде хрупких гранул (смешение без крошения).

| Модель | СПД/0,5 | СПД/2 |

|---|---|---|

| Исполнение | настольное | настольное |

| Общий объем емкости, л * | 0,5 | 2 |

| Максимальная загрузка, кг | 10 | 10 |

| Частота оборотов емкости (регул), об/мин | 0. 46 | 0. 46 |

| Задание времени смешивания таймером | + | + |

| Установленная мощность, кВт | 0,75 | 0,75 |

| Электропитание | 220В | 220В |

| Габариты смесителя, (LxBxH), мм | 800х500х700 | 800х500х700 |

| Масса (не более), кг | 120 | 140 |

*Загрузочный коэффициент зависит от физико-механических свойств перемешиваемого материала и технологии (в среднем 0,5) - определяется экспериментально.

- Кинематика смесителей СПД обеспечивает эффективное смесеприготовление за минимальный временной промежуток;

- Смесительная емкость герметично закрывается крышкой – пыление при смешивании отсутствует;

- Для транспортировки в зону технологического применения и обслуживания (замывки) рабочая емкость выполнена быстросъемной;

- Защита от "человеческого фактора" - безопасность оператора обеспечивается системой датчиков, не позволяющих включить смеситель с открытым защитным кожухом;

- Система управления обеспечивает удобство в обслуживании и в работе (в том числе при отработке технологических режимов смешивания);

- Регулировка частоты оборотов рабочей емкости позволяет в широком диапазоне изменять режим смесеприготовления;

- Время смешивания задается таймером – по истечении заданного времени (до 999 минут) смеситель автоматически останавливается;

- Соприкасающиеся со смесью детали защищены от коррозии (нержавеющая сталь);

- Малогабаритность, компактность, отсутствие пусконаладочных работ (“подключил и работай”);

- Технологичность конструкции и запас прочности обеспечивают многолетнюю эксплуатацию при двухсменном режиме работы.

Смеситель СПД является смесителем гравитационного действия и обеспечивает получение однородных по составу смесей порошков за счёт трехмерного ритмического пульсирующего движения частиц материала внутри смесительной ёмкости.

Съемная цилиндрическая рабочая емкость фиксируется приводимой в движение обечайкой и закрыта прозрачным защитным кожухом. В торцевой части ёмкости имеется загрузочный лючок, закрываемый крышкой.

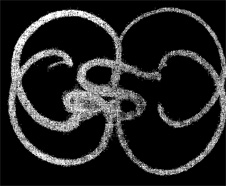

Движение емкости с материалом подобно движению руки человека при встряхивании, например, пробирки. Траектория частицы порошкообразного материала, смешиваемого в смесителе, показана на рисунке:

СПД применяются в атомной, металлургической, фармацевтической, химической отраслях промышленности.

Смеситель порошков.

Смешивание порошков —процесс механической обработки, при котором компоненты, первоначально находящиеся в разделенном состоянии, после обработки образуют однородную смесь, в которой все частицы распределяются равномерно по всему объему.

Целью смешивания порошков является получение однородной массы из раздельно загружаемых компонентов, придание ей определенной однородной структуры и предотвращение обратного разделения конечного продукта на составные компоненты. Энергия, расходуемая на перемешивание, передается обрабатываемой массе компонентов через лопасти, вибрации или вращение барабана.

Смешивание условно можно разделить на три вида процессов:

- конвективное смешивание — это перемещение группы смежных частиц из одного объема места смеси в другое внедрением или скольжением слоев относительно друг друга;

- диффузионное смешивание — это постепенное перемещение частиц различных компонентов через вновь образованные границы их раздела;

- смешивание сдвигом — при котором смежные слои частиц движутся относительно друг друга.

Диффузионное смешивание порошков происходит в значительной степени в барабанных и вибрационных смесителях. В первом случае при наличии поверхности раздела частица может перемещаться в любом направлении при столкновении с другой. Во втором случае масса приобретает свойства псевдожидкости, и в слое создаются условия для свободного перемещения частиц.

Конвективное смешивание порошков происходит в горизонтальных лопастных и вертикальных шнековых смесителях. Скорость смешивания зависит от частоты вращения ротора и интенсивности происходящего обмена частиц.

Механизм смешивания порошков сдвигом характерен для противоточных ленточных смесителей порошков, имеющих внешнюю и внутреннюю спирали и перемещающих продукт в противоположных направлениях.

В смесителях порошков в процессе смесеобразования одновременно участвуют все три механизма смешивания в большей или меньшей степени. Вследствие различия физико-механических свойств компонентов смешивание сыпучих компонентов сопровождается противоположным процессом — сегрегацией готовой смеси.

Сегрегация — это сосредоточение частиц, имеющих близкие размеры, форму и массу в разных местах смесителя под действием сил тяжести (гравитационных сил).

Окончание процесса смешивания следует устанавливать в тот момент, когда явление сегрегации еще не начало заметно проявляться.

В общем случае процесс смешивания порошков представляет собой изменение концентрации какого-либо компонента во времени в рабочей камере смесителя.

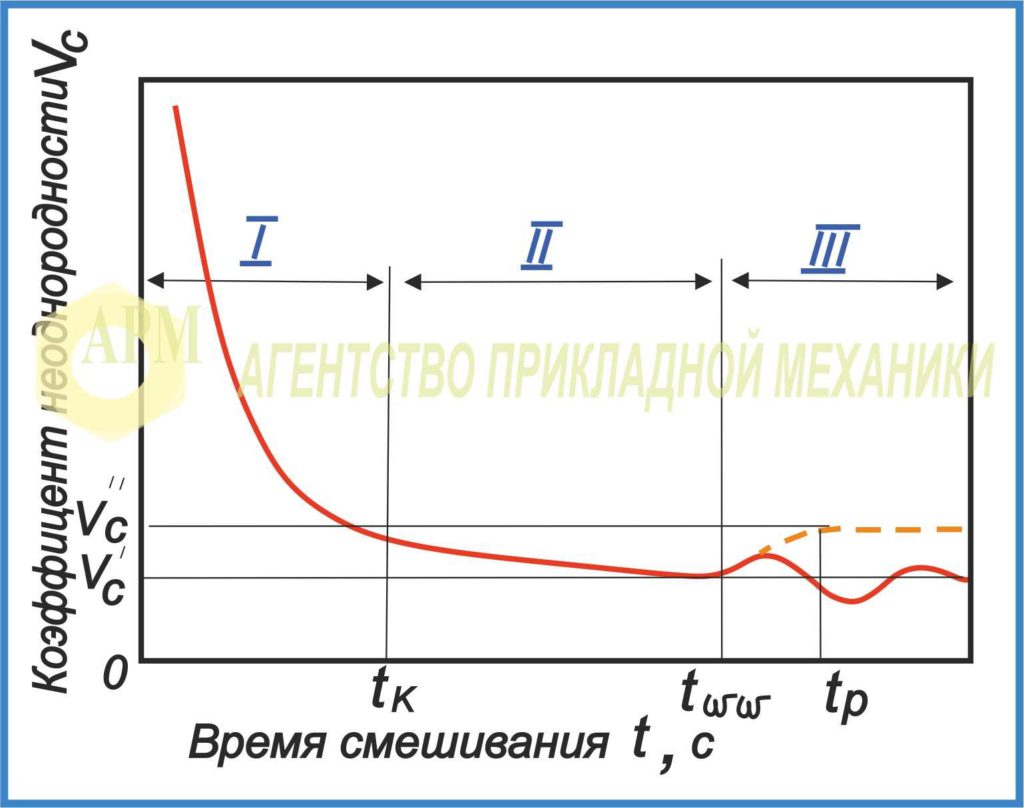

Для смесителей порошков периодического действия в общем виде можно показать наличие трех основных зон на кривой, характеризующей процесс, называемой кривой смешивания.

Если разделить по времени смешивание на три интервала, то в первом преобладает конвективное смешивание, во втором — диффузионное, в третьем — сегрегация. Причем может наступить такое состояние, при котором некоторое время сегрегация будет преобладать, и смесь частично снова расслоится. При продолжении процесса вновь могут возобладать явления смешивания.

Первые два процесса способствуют равномерному распределению частиц в смеси, последний препятствует этому. Поэтому целесообразно окончание процесса устанавливать в тот момент, когда явление сегрегации еще не начало заметно проявляться, т. е. необходимо заканчивать процесс в конце второго интервала смешивания.

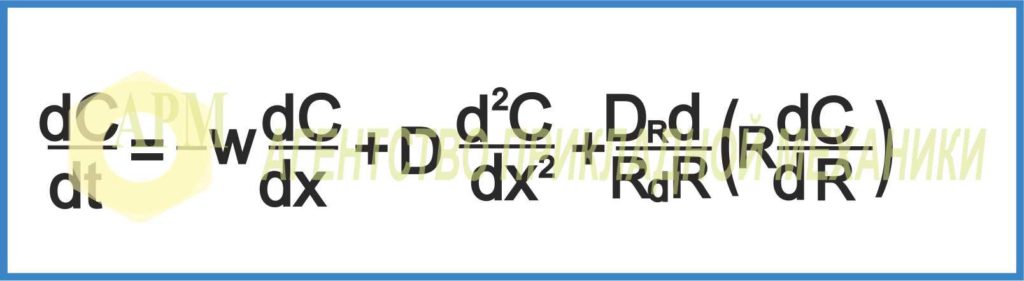

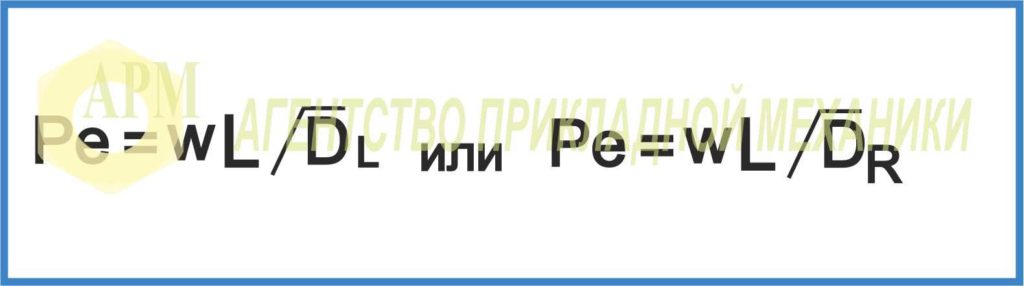

При описании процесса смешения сыпучих материалов используется диффузионная двухпараметрическая модель, согласно которой смешение частиц материалов происходит одновременно в продольном и поперечном направлениях камеры смешения:

где Dl — коэффициент продольного смешения; DR — коэффициент поперечного (радиального) смешения; R — радиальная координата исследуемой области смеси в аппарате; w — линейная скорость потока материала; С — концентрация ключевого компонента в исследуемой области смеси; t — время с момента начала процесса смешения.

Для решения выше приведенного уравнения необходимо знать DL и DR, которые определяют при испытаниях опытного образца смесителя и представляют в виде безразмерных комплексов Пекле:

где L — определяющий линейный размер аппарата. Если Ре -> оо, то диффузионная модель переходит в модель идеального вытеснения, а при Ре = 0 — в модель идеального смешения порошков. Из формулы видно, что на скорость смешивания влияет скорость потока материала и градиент концентрации ключевого компонента. Так вот конструкция бикубического смесителя порошков АО «АПМ» позволяет увеличивать эти характеристики на гранях и ребрах боковых поверхностей и значительно уменьшить время смешения и повысить его качество. При высокой эффективности смешивания не происходит нагрева материала.

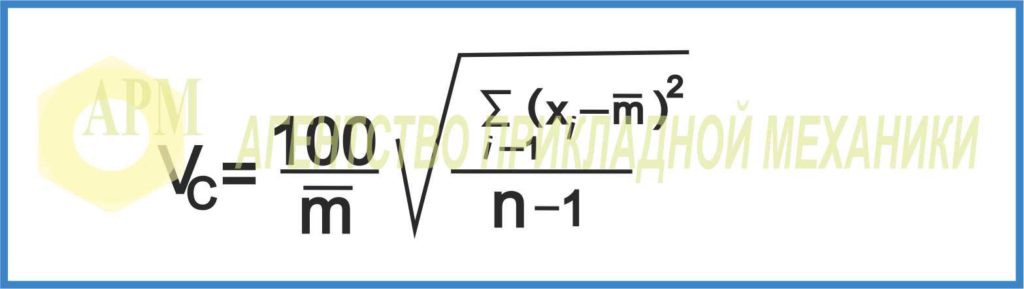

В качестве критерия оценки однородности перемешанных материалов используют коэффициент вариации Vc (неоднородности), который рассчитывают по принятому количеству замеров п и содержанию наиболее малочисленного компонента смеси:

где: - т — средняя арифметическая массовая доля ключевого компонента в смеси, %;

хi — массовая доля ключевого компонента в і-пробе, %;

Чем меньше Vc, тем равномернее смесь, что характеризует эффективность работы смесителей.

По численной величине коэффициента Vc качество смеси разделяют на следующие группы: Vc менее 5%- отличное, Vc от 5 до 10%- хорошее, Vc от10 до 20%- удовлетворительное.

Ниже приводится характерный график неоднородности от времени.

Процессы смешивания порошков рассмотрены, например, в работе /В.А. Авроров, Процессы и аппараты пищевых производств, курс лекций, Пенза 2010./

Смеситель порошков

Изобретение относится к области техники смешения сыпучих материалов, преимущественно порошков, различающихся по плотности и прочности частиц, и может быть использовано в химической, пищевой, фармацевтической и электротехнической промышленности. Смеситель порошков состоит из сменного цилиндрического барабана из немагнитного материала, снабженного люком и содержащего сферические мелющие тела из ферромагнитного материала. Цилиндрический барабан установлен в открытом цилиндрическом корпусе, подвешенном на валу при помощи двух плоских нерастяжимых гибких ремней одинаковой длины, неподвижно с помощью вкладышей-фиксаторов таким образом, что ось вращения цилиндрического корпуса проходит через верхнюю точку окружности одной из торцевых поверхностей и нижнюю точку окружности второй торцевой поверхности цилиндрического барабана. Изобретение обеспечивает эффективное смешение веществ с резко различающимися плотностями и исключает переизмельчение менее прочных частиц порошков. 1 ил., 1 табл.

Изобретение относится к области техники смешения сыпучих материалов, преимущественно порошков, различающихся по плотности и прочности частиц, и может быть использовано в химической, пищевой, фармацевтической и электротехнической промышленности.

Известен смеситель порошков, используемый в качестве аналога (см. заявку ЕР №0077162 B01F 9/00; B01F 9/08; B01F 11/00; B01F 13/10), содержащий цилиндрический барабан с люком для загрузки и выгрузки порошков в виде торцевой круглой стенки барабана, снабженный валом, установленным перпендикулярно оси барабана через уплотнительные устройства и узлы скольжения. Часть вала, проходящая внутри барабана, соединена неподвижно с лопастями, а снаружи соединена с электроприводом. Снаружи барабана коаксиально вращающемуся валу установлен полый вал, неподвижно соединенный с цилиндрическими стенками барабана и отдельным приводом. Загруженные в барабан порошки перемешиваются за счет движения в радиальном и осевом направлениях, а также за счет изменения направления движения при встрече с вращающимися с валом лопастями.

В данном смесителе под воздействием лопастей происходит значительное переизмельчение менее прочных частиц порошков. Затруднение вызывает чистка внутренней поверхности барабана и лопастей при переходе на новый состав порошков, которая приводит к технологическому простою оборудования.

Известен смеситель порошков, используемый в качестве прототипа (см. Власов, С.В. Основы технологии переработки пластмасс: Учеб. для вузов / Власов С.В., Кандырин Л.Б., Кулезнев В.Н. - М.: Химия, 2004. - 600 с. стр.131-132), содержащий герметичный цилиндрический барабан с люком для загрузки и выгрузки порошков и валом, присоединенным к цилиндрическому барабану непосредственно таким образом, что ось вращения вала проходит через верхнюю точку окружности одной из торцевых поверхностей и нижнюю точку окружности второй торцевой поверхности цилиндрического барабана. Снаружи барабана вал снабжен подшипниками и приводом. Загруженные в барабан порошки перемешиваются при вращении барабана с постоянной скоростью за счет движения в радиальном и осевом направлениях.

В данном смесителе затруднение вызывает перемешивание порошков с резко различающимися плотностями, так как более высокоплотные порошки концентрируются около внутренней поверхности барабана и перемещаются вдоль этой поверхности под слоем менее плотных порошков. В зависимости от скорости вращения и отношения длины образующей цилиндрического барабана к диаметру основания в конструкциях таких смесителей в широких пределах изменяются интенсивность перемешивания и интенсивность взаимодействия частиц порошков между собой. При высокой интенсивности перемешивания (высокая скорость вращения и малое отношение длины образующей цилиндрического барабана к диаметру основания) происходит переизмельчение менее прочных частиц порошков, несмотря на то, что продолжительность смешения уменьшается. Если исходные порошки содержат малопрочные частицы наряду с высокопрочными, то для смешения с минимальным переизмельчением применяются смесители с низкой скоростью вращения барабана, но при этом резко возрастает продолжительность смешения. Также в данном смесителе затруднение вызывает чистка внутренней поверхности барабана при переходе на новый состав порошков, которая приводит к технологическому простою оборудования.

Задачей изобретения является обеспечение смешения веществ с резко различающимися плотностями, исключая переизмельчение менее прочных частиц порошков.

Целью является повышение эффективности смешения порошков, различающихся по плотности и прочности частиц.

Поставленная цель достигается при помощи смесителя порошков, состоящего из сменного цилиндрического барабана из немагнитного материала, снабженного люком и содержащего сферические мелющие тела из ферромагнитного материала, который установлен в открытом цилиндрическом корпусе, подвешенном на валу при помощи двух плоских нерастяжимых гибких ремней одинаковой длины, неподвижно с помощью вкладышей-фиксаторов таким образом, что ось вращения цилиндрического корпуса проходит через верхнюю точку окружности одной из торцевых поверхностей и нижнюю точку окружности второй торцевой поверхности цилиндрического барабана.

Конструкция смесителя порошков позволяет повысить эффективность смешения порошков, различающихся по плотности и прочности частиц, благодаря воздействию сферических мелющих тел преимущественно на компоненты повышенной плотности, снизить металлоемкость и габариты. Скорость вращения корпуса выбирается такой, чтобы было возможным обеспечить высокую эффективность смешения веществ с резко различающимися плотностями и исключить переизмельчение менее прочных порошкообразных компонентов. Применение сменного цилиндрического барабана позволяет упростить конструкцию и ликвидировать технологический простой, а применение сферических мелющих тел из ферромагнитного материала, загружающихся в цилиндрический барабан из немагнитного материала, облегчает их отделение от порошков.

На чертеже изображен смеситель порошков в общем виде.

Смеситель содержит горизонтально расположенный корпус в виде цилиндра 1, торцы 2 которого открыты. В корпусе 1 установлен и жестко закреплен сменный цилиндрический барабан из немагнитного материала 3 при помощи торцевых вкладышей-фиксаторов 4 таким образом, что ось вращения 5 корпуса 1 проходит через верхнюю точку окружности одной из торцевых поверхностей 6 и нижнюю точку окружности второй торцевой поверхности 7 цилиндрического барабана 3. Угол α между осью вращения 5 корпуса 1 и линией 8, образующейся при соединении точек 6 и 7, находится в диапазоне от тринадцати до пятнадцати градусов. Отношение длины образующей сменного цилиндрического барабана 3 к диаметру основания равно 3,65. Корпус 1 подвешен на полом валу 9 при помощи двух кольцеобразных плоских нерастяжимых гибких ремней одинаковой длины 10, перемещение которых вдоль осевых линий вала 9 и корпуса 1 ограничивается буртами 11. Полый вал 9, соединяющийся с электродвигателем 12, устанавливается в подшипниках 13, размещающихся на стойке 14. В сменный цилиндрический барабан 3 периодически загружаются порошки 15 и сферические мелющие тела из ферромагнитного материала 16 через люк 17. Количество и диаметры мелющих тел, загружаемых одновременно, выбираются по таблице.

Установка работает следующим образом.

Рабочая смесь, состоящая из перемешиваемых порошков 15 и сферических мелющих тел из ферромагнитного материала 16, загружается в предварительно вынутый из корпуса 1 сменный цилиндрический барабан из немагнитного материала 3 через люк 17 объемом не более двадцати-тридцати процентов от объема цилиндрического барабана 3. После этого сменный цилиндрический барабан 3 устанавливают на прежнее место. Крутящий момент от электродвигателя 12 передается на вал 9. Затем крутящий момент при помощи плоских ремней 10 передается корпусу 1. Вместе с корпусом 1 вращается цилиндрический барабан 3, обеспечивая перемещение порошков 15 и сферических мелющих тел из ферромагнитного материала 16 по внутренней поверхности в радиальном и осевом направлениях. После цикла смешения рабочую смесь выгружают и отделяют из нее сферические мелющие тела из ферромагнитного материала 16.

В таблице приведены сравнительные характеристики смешения по прототипу и по предлагаемому изобретению.

Из приведенных в таблице данных видно, что при одинаковом времени смешения порошков, различающихся по плотности и прочности частиц, индекс смешения у прототипа приблизительно в полтора раза меньше, чем у предлагаемого изобретения. Увеличение индекса смешения у предлагаемого изобретения обусловлено наличием сферических мелющих тел и режимом смешения.

Смеситель порошков, состоящий из цилиндрического барабана, снабженного люком для загрузки и выгрузки порошков, и вала, при этом ось вращения барабана проходит через верхнюю точку окружности одной из торцевых поверхностей и нижнюю точку окружности второй торцевой поверхности цилиндрического барабана, отличающийся тем, что вал размещен на стойке, цилиндрический барабан выполнен сменным и установлен в открытом цилиндрическом корпусе, подвешенном на валу при помощи двух плоских нерастяжимых гибких ремней одинаковой длины, неподвижно с помощью вкладышей-фиксаторов, при этом цилиндрический барабан выполнен из немагнитного материала и содержит сферические мелющие тела из ферромагнитного материала.

Смеситель для порошков

Изобретение относится к устройствам для перемешивания порошкообразных материалов в химической и других отраслях промышленности. Смеситель для порошков содержит неподвижный горизонтальный цилиндрический корпус, ротор с лопастями и привод. Привод снабжен распределительной коробкой с вспомогательным электродвигателем небольшой мощности, вал которого соединен посредством понижающей передачи с валом ротора. Ведомая шестерня понижающей передачи фиксируется относительно вала ротора зубчатой муфты. Подвижный элемент зубчатой муфты связан с пневмоцилиндром через переключающий и фиксирующий механизм, содержащий кулачковый валик с двумя разнесенными по образующей выемками и переключающую вилку с двумя выступами, взаимодействующими с соответствующими выемками валика. Изобретение позволяет повысить производительность смесителя за счет сокращения времени операции загрузки компонентов, дает экономию электроэнергии, позволяет повысить безопасность и надежность работы смесителя. 1 з.п. ф-лы, 3 ил.

Предлагаемое изобретение относится к области устройств для перемешивания порошкообразных материалов в химической и других отраслях промышленности. Для получения смесей порошков во многих случаях применяют смесители периодического действия. Исходные компоненты загружают в смеситель, перемешивают определенное время и затем готовую смесь выгружают на следующую технологическую фазу.

Обычно суммарный объем загруженных в смеситель компонентов составляет ˜0,6 от объема смесителя. Как правило, смесители с горизонтальным цилиндрическим корпусом имеют обычно до трех загрузочных люков, расположенных в верхней части корпуса или на общей крышке. Большее количество люков трудно разместить конструктивно. Указанные особенности приводят к тому, что при загрузке компонентов, количество которых в смеси составляет значительную часть, порошок, накапливаясь, образует конус с углом при основании, близком углу естественного откоса материала. Этот конус растет вверх, занимая сравнительно малый объем смесителя, и частично или полностью перекрывает входной люк, затрудняя дальнейшую загрузку. В случае загрузки нескольких компонентов в разные люки наличие ротора с лопастями усугубляет сложности загрузки, поскольку лопасти для создания условий интенсивного перемешивания устанавливаются на валу с угловым смещением, и вблизи люков может остановиться лопасть, частично перекрывая загрузочное отверстие и способствуя забивке люка во время загрузки. Вышесказанное особенно проявляется при работе с порошками, которые обладают плохой сыпучестью, комкуются, налипают на поверхности аппаратов.

В известных смесителях с тихоходными роторами-мешалками (А.Г.Касаткин. Основные процессы и аппараты химической технологии. - М.: Химия, 1971 г., стр.756-757; Смесители для сыпучих и пастообразных материалов. Каталог ЦИНТИХИМНЕФТЕМАШ, М., 1985 г., стр.17-22) эта проблема решается просто - во время загрузки компонентов мешалки включают, и они распределяют порошок по всему объему смесителя. Недостатком таких смесителей является их низкая производительность.

В высокопроизводительных смесителях плужного типа (такие смесители еще называются вихревыми смесителями) имеется один быстроходный ротор с лопастями в виде плугов (Смесители для сыпучих и пастообразных материалов. Каталог ЦИНТИХИМНЕФТЕМАШ, М, 1985 г., стр.33-36). Во время перемешивания в вихревом смесителе порошок с большой скоростью перемещается во всем объеме смесителя и быстро достигается однородность смеси. Этот смеситель принят за прототип.

Недостатком прототипа является то, что при загрузке компонентов нельзя включать вращение ротора, т.к. порошок при этом интенсивно разбрасывается во все стороны, попадает также и в загрузочные люки и затрудняет процесс загрузки. Поэтому загрузку проводят частями, периодически прекращая подачу компонентов и включая на короткое время вращение ротора. В это время загруженный порошок распределяется в корпусе смесителя. Затем вращение ротора прекращают и снова продолжают загрузку компонентов. Такие остановки увеличивают время загрузки смесителя и, таким образом, снижают производительность фазы смешения компонентов.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение производительности и экономичности, а также повышение безопасности и надежности работы.

Технический результат достигается тем, что смеситель для порошков, содержащий неподвижный горизонтальный цилиндрический корпус, ротор с лопастями и привод, имеет в составе привода распределительную коробку с вспомогательным электроприводом, вал которого соединен посредством понижающей передачи с валом ротора, а ведомая шестерня понижающей передачи фиксируется относительно вала ротора зубчатой муфтой. Таким образом, привод ротора имеет распределительную коробку с двумя входными валами, один из которых соединен с основным электродвигателем, работающим во время операции перемешивания, а второй соединен с вспомогательным электродвигателем меньшей мощности и передает вращение ротору через понижающую передачу во время загрузки компонентов. В результате при загрузке происходит одновременно распределение порошка внутри смесителя медленно вращающимся ротором, т.е. операция загрузки производится без перерывов.

Повышение безопасности и надежности работы смесителя при переработке взрыво- и пожароопасных порошкообразных материалов достигается за счет обеспечения дистанционного переключения подвижного элемента зубчатой муфты пневмоцилиндром, при этом подвижный элемент зубчатой муфты связан с пневмоцилиндром через переключающий и фиксирующий механизм, содержащий кулачковый валик с двумя разнесенными по образующей выемками и переключающую вилку с двумя выступами, взаимодействующими с соответствующими выемками валика. Вилка преобразует вращательное движение кулачкового валика в поступательное движение подвижного элемента зубчатой муфты при переключении с операции загрузки на перемешивание и обратно. При этом в крайних положениях вилка фиксируется кулачковым валиком за счет выхода взаимодействующего выступа вилки из выемки на цилиндрическую поверхность валика. Такая фиксация позволяет снимать давление воздуха из полостей пневмоцилиндра после выполнения операции переключения муфты.

Указанные конструктивные особенности смесителя позволяют производить загрузку компонентов без ручных операций, не останавливая всего остального оборудования технологической фазы.

Сущность предлагаемого изобретения поясняется следующими чертежами.

На фиг.1 схематично изображен предлагаемый смеситель.

4 - распределительная коробка;

5 - основной электродвигатель;

6 - вспомогательный электродвигатель;

11 - зубчатая полумуфта;

14 - ведомый вал;

15 - подвижная зубчатая полумуфта.

На фиг.2 изображен механизм переключения и фиксации зубчатой муфты.

15 - подвижная зубчатая полумуфта;

16 - переключающая вилка;

17 - кулачковый валик;

На фиг.3 изображен вид сверху механизма переключения и фиксации зубчатой муфты.

Смеситель состоит из неподвижного горизонтального цилиндрического корпуса 1, ротора 2 с лопастями и привода ротора. Привод ротора содержит редуктор 3, распределительную коробку 4, основной 5 и вспомогательный 6 электродвигатели. Корпус смесителя снабжен люками 7 для подсоединения коммуникаций подачи исходных компонентов и для осмотра. В нижней части корпуса имеется выгрузочное отверстие, запираемое во время работы затвором 8 с пневмоприводом. При разгрузке смесителя затвор 8 открывают и при вращении ротора 2 двигателем 5 производят выгрузку готовой смеси.

При выполнении операции перемешивания работает электродвигатель 5, передавая момент вращения ведомому валу 14 через зубчатую полумуфту 11 и подвижную зубчатую полумуфту 15. Для передачи момента вращения подвижная полумуфта 15 фиксируется относительно ведомого вала шпонкой, которая не препятствует перемещению полумуфты 15 в осевом направлении. В правом положении полумуфты 15 вращение ведомому валу передается от двигателя 5, в левом - через понижающую зубчатую коническую передачу от вспомогательного электродвигателя меньшей мощности 6.

Переключение подвижной полумуфты 15 из одного положения в другое производится пневмоцилиндром 12 через рычаг 13, кулачковый валик 17 и переключающую вилку 16.

Кулачковый валик 17 имеет две выемки, разнесенные по длине валика. С этими выемками при переключении взаимодействуют два выступа на переключающей вилке 16.

Процесс загрузки и перемешивания компонентов ведется следующим образом. При открытых крышках люков 7 подсоединяются гибкие рукава, соединяющие рабочую полость смесителя с дозирующими устройствами. Дозирующие устройства взвешивают и подают компоненты в заданном соотношении в смеситель. Подача компонентов может производиться непрерывным потоком или несколькими порциями. При загрузке компонентов в работу включается электродвигатель 6, который через шестерни 9 и 10 понижающей передачи через полумуфту 15 вращает ведомый вал 14 и ротор 2. Вращаясь, ротор своими лопастями непрерывно разравнивает загружаемый порошок, давая возможность беспрепятственно поступать в рабочую камеру смесителя очередным порциям компонентов. При этом скорость вращения ротора в несколько раз меньше, чем при перемешивании. В конкретном случае скорость принята в четыре раза меньше. Мощность двигателя 6 также в четыре раза меньше мощности основного двигателя 5. Поскольку операция загрузки длится во многих случаях продолжительнее, чем основная операция перемешивания, то применение вспомогательного двигателя меньшей мощности дает значительную экономию электроэнергии.

После окончания загрузки двигатель 6 отключается. Подается воздух в левую полость пневмоцилиндра 12, шток его перемещается вправо, поворачивая через рычаг 13 кулачковый валик 17 против часовой стрелки. Нижняя выемка кулачкового валика 17 взаимодействует с нижним выступом переключающей вилки 16, поворачивает ее относительно оси 18 по часовой стрелке, переводя полумуфту 15 в правое крайнее положение. При этом полумуфта 15 отсоединяет ведомый вал от вспомогательного двигателя и соединяет через полумуфту 11 с основным двигателем 5. Включается двигатель 5, ротор начинает вращаться со скоростью, необходимой для быстрого и качественного перемешивания компонентов. Через заданный промежуток времени операция перемешивания заканчивается, открывается затвор 8 и при вращающемся роторе производится выгрузка готовой смеси. После выгрузки двигатель 5 выключается, затвор 8 закрывается и смеситель готов к следующему циклу работы.

Наличие распределительной коробки с двумя входными валами, один из которых соединен с основным двигателем, а другой с вспомогательным двигателем, который передает вращение ротору через понижающую передачу, позволяет повысить производительность смесителя за счет сокращения времени операции загрузки компонентов. Применение вспомогательного электродвигателя меньшей мощности по сравнению с основным дает экономию электроэнергии.

Применение дистанционного переключения зубчатой муфты пневмоцилиндром, вращающим кулачковый валик с двумя выемками, которые взаимодействуют с двумя выступами переключающей вилки и перемещают, и затем фиксируют подвижный элемент муфты при переключении с операции загрузки на перемешивание и обратно, позволяет повысить безопасность и надежность работы со смесителем при работе с пожаро- и взрывоопасными порошкообразными материалами.

Испытания смесителя в опытно-промышленных условиях подтвердили его высокие эксплуатационные качества. Планируется его внедрение в производство в 2006 году.

1. Смеситель для порошков, содержащий неподвижный горизонтальный цилиндрический корпус, ротор с лопастями и привод, отличающийся тем, что привод снабжен распределительной коробкой с вспомогательным электродвигателем, вал которого соединен посредством понижающей передачи с валом ротора, при этом ведомая шестерня понижающей передачи фиксируется относительно вала ротора зубчатой муфтой.

2. Смеситель для порошков по п.1, отличающийся тем, что подвижный элемент зубчатой муфты связан с пневмоцилиндром через переключающий и фиксирующий механизм, содержащий кулачковый валик с двумя разнесенными по образующей выемками и переключающую вилку с двумя выступами, взаимодействующими с соответствующими выемками валика.

Изобретение относится к области машиностроения, в частности к установке для напыления плазменных газотермических покрытий, и может быть использовано для нанесения металлических, металлокерамических и керамических покрытий напылением на поверхность при изготовлении и восстановлении деталей различной конфигурации.

Читайте также: