Снятие облоя с металла

Обновлено: 19.09.2024

stivsm 70 писал(а): подскажите эффективный способ снятия окалины с помощью химии с заготовки 95Х18 после её термообработки.

электрохимия устраивает?

берёшь емкость с водой, туды пару тройку ст. ложек соли, блок питания постоянного тока от 3 до 12В, на клинок (+), на какую нибудь пластину (медь, латунь и тп.) (-), отлетит всё что надо и не надо, потом карщёткой пройтись и будет тебе счастье. главное вовремя остановиться и не ошибиться с амперами. если поковка ещё не отконтурена, то вобщем то есть манёвры для эксперимента.)))) хорошо подходит зарядное от автомобиля с регулировкой ампер.

Привет саша.совершенно тчно. ))))

Те поковки которые ты ковал мне,как шх 15,оказалась 95—я,несун вспомнил,так вот окалину на них я ни чем не победил,пришлось снима образивами. намаялся..

Андрей, которую я тебе ковал, там точно не 95, поверь мне, разницу я бы заметил.)))), может шх с какими нибудь ещё букафками, но 100% это не 95, а полосу, что я тебя дал, то да, там 95я. или ты путаешь что то.)))

аллигатор1486 писал(а): Не не путаю. мне и закалить их удалось только на 1100,и окалина вредная как ни у кого..)))

Путаешь, путаешь. я даже фото сохранил.

и чего, получилось?

я бы на твоём месте, печь протестировал выносной термопарой. А то вдруг ты чего про неё не знаешь.))))для 95, это высокая температура для закалки.

Печь всегда проверяю термопарой,и несун подтвердил,что он тогда со "светланы" тырил ШХ у,и медицинскую сталь,вот и считай. ))

дык на 2х была 40х13, на одной заготовке шх15 выбито, а на которой медицинская написано, я тебе просто этот кусок поменял на полосу.

40х13 вернул (в молот не влазило) а шх расковал на 4 клинка, вот и думай.))) да не важно, но то что я ковал тебе, 100% НЕ 95х18. верь мне.

Коллега по работе попросила сделать ручку на ножик. Орех грецкий ,заболонь, фибра. Монтаж на скрытых штифтах и эпоксидке .Пропитка в лнянке под вакуумом (а я говорииил о финансовых рецидивах прикупил вакуум-насос , Земноводное истошно квакает ,зато хомяк довольно и снисходительно улыбается )

Товарищу на гамазинный кухонник австро-китайского происхождения сваял ручку , взамен павшей в неравной битве с куриными костями и костным мозгом хозяина.

Дуб , алюминий , лосячий рог , фибра . Финиш данишем и карнаубой.

Ну и ещё так по мелочи , но показывать ни в жисть не буду ,бо стыдно. Хотя сам прекрасно понимаю ,что и выложенные работы даааалеко даже не средний уровень по сравнению с шедеврами здешних Мастеров.

Вот как - то так.

P.S. Ещё раз прошу прощения за отступление от темы . Разумная и здоровая критика завсегда приветствуется. Табуретки кидать лучше детсадовские , они меньше и легче

Вот, кстати, отличный вопрос, ответ на который я особо не нашёл. Я бы немного перерефразировал его : "Есть ли соответствие зернистости паст зернистости наждачной бумаги? Если есть, то где посмотреть".

Вольф где-то недавно упоминал свою очерёдность по наждачке типа "80-100-120--" и т.д.

По клинку, который я упоминал с окалиной, я начинал со 150-й(риски были не очень глубокие, клинок был слесаренный).Не пальцами, а на жёсткой подложке. Дошёл до 500-й и на неё наносил алмазную 60/40, потом на бумагу 28/20, 7/5.

Потом на кожаные кружочке на оправке(не помню кто недавно упоминал) в бормашину и на высоких оборотах синий диалюкс. Потом этот же синий на бумаге просто руками недолго. Идеала нет, читать можно. Всё это неправильно, наверное, но вот так.

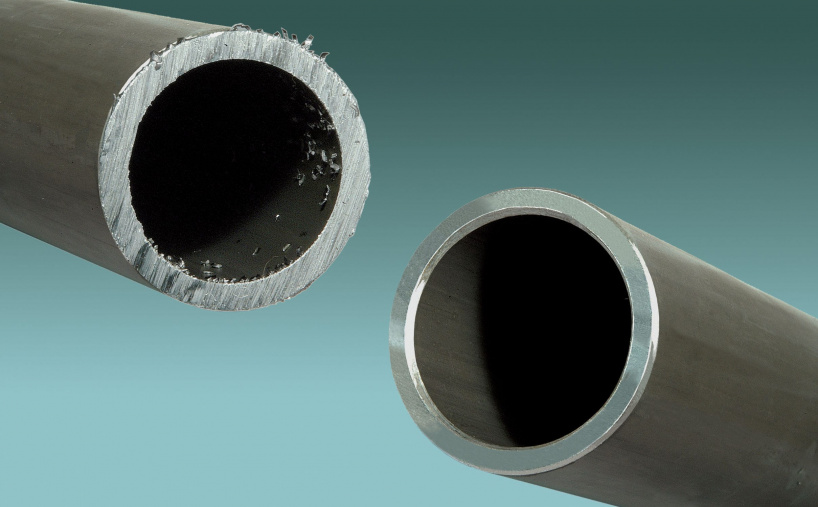

10 способов удаления заусенцев на металле

Заусенцы - это металлическая часть, остаток металлической поверхности или чрезвычайно мелкие микроскопические частицы металла остающиеся после металлического литья, фрезерования или гальванического процесса.

Появление заусенцев значительно снижает стандарт качества металлических заготовок, поэтому их необходимо предотвращать или удалять.

Самый простой способ удаления заусенцев включает следующие 10 перечисленных методов:

Удаление заусенцев вручную

Оператор использует напильник, наждачную бумагу и другой инструмент для полировки заготовки и удаления заусенцев.

Этот метод требует не очень высокой технической квалификации работников. Он подходит для изделий с небольшим количеством заусенцев и простой структурой изделия.

Поэтому он также широко используется на предприятиях общего профиля для удаления заусенцев. Напильники делятся на два типа: искусственные и пневматические.

Стоимость ручного напильника дороже, эффективность удаления заусенцев не очень высокая, и трудно удалить сложное поперечное отверстие.

Снятие заусенцев с помощью вырубного станка

Удаление заусенцев осуществляется методом изготовления пуансонной формы, обрабатываемой на вырубном станке.

Вырубной штамп требует определенного количества грубых и тонких заготовок, также может потребоваться изготовление штампа для снятия заусенцев.

Подходит для простых изделий, эффективность и эффект удаления заусенцев лучше, чем при использовании ручного метода.

Снятие заусенцев путем шлифования

Метод удаления заусенцев с помощью вибрации, пескоструйной обработки и ролика, широко используется на предприятиях.

Проблема удаления заусенцев шлифованием заключается в том, что иногда область удаления получается не очень чистой и может потребовать последующей ручной обработки или других способов удаления заусенцев.

Этот метод подходит для массовых мелких изделий.

Удаление заусенцев путем замораживания

Это метод использования перепада температур для быстрого охрупчивания заусенцев, а затем распыления гранул для их удаления.

Замораживающий метод удаления заусенцев подходит для изделий с меньшей толщиной стенки грата и меньшей заготовки.

Цена всего оборудования немного высока, около 30,000-40,000 USD.

Удаление заусенцев путем термического взрыва

Этот метод также называют термическим снятием заусенцев, или снятием заусенцев взрывом.

Он заключается в том, чтобы пропустить часть газа в печь, а затем через определенную среду и условия газ мгновенно взрывается, используя энергию, полученную в результате взрыва, для растворения заусенцев.

Оборудование, необходимое для такого подхода, стоит дорого, обычно более 150 000 USD. И требования к операционной технологии очень высоки.

Удаление заусенцев неэффективно и может вызвать побочные эффекты, такие как ржавчина и деформация.

Удаление заусенцев методом теплового взрыва в основном используется в некоторых высокоточных деталях, таких как автомобильная аэрокосмическая промышленность и другие прецизионные детали.

Снятие заусенцев гравировальным станком

При желании вы можете использовать гравировальный станок для удаления грата с заготовки. Это оборудование не очень дорогое и обычно стоит несколько тысяч долларов. Оно подходит для удаления грата с простой пространственной структурой и простым расположением.

Химическое удаление заусенцев

Метод химического удаления заусенцев заключается в использовании принципа электрохимической реакции для автоматического и избирательного удаления заусенцев с деталей из металлических материалов.

Он подходит для внутренних скоплений заусенцев, которые трудно удалить, особенно на таких изделиях, как корпус насоса и корпус клапана.

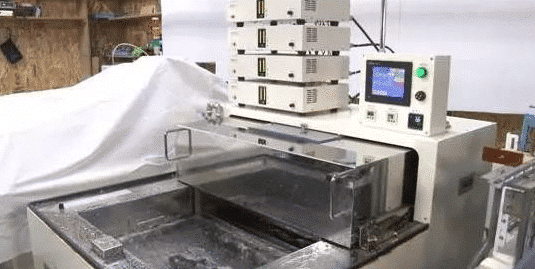

Электрохимическое удаление заусенцев

Метод удаления заусенцев на металлических деталях с помощью электролиза.

Этот метод может иметь определенные побочные эффекты, поскольку электролит является коррозийным, и вблизи заусенца также подвергается воздействию электролиза, поверхность потеряет блеск и даже повлияет на точность размеров.

В результате, после электролизного удаления заусенцев заготовка должна быть зачищена и очищена от ржавчины.

Этот метод подходит для удаления заусенца поперечного отверстия на скрытой части заготовки и сложных деталей. Эффективность производства высокая, а операция обычно занимает от нескольких секунд до десятков секунд.

Он применяется для обработки устья отверстия маслопровода шестерни, шатуна, корпуса клапана и коленчатого вала, а также для скругления острых углов.

Снятие заусенцев струей воды под высоким давлением

Это метод использует мгновенное воздействия воды для удаления заусенцев и зачистки кромок.

Это оборудование очень дорогое, в основном используется в сердце автомобиля и гидравлической системе управления инженерного оборудования.

Ультразвуковое удаление заусенцев

Распространение ультразвука может также создавать мгновенное давление, которое можно использовать для удаления заусенцев с деталей.

Этот метод отличается высокой точностью и используется в основном для удаления микроскопических заусенцев, которые можно наблюдать только через микроскоп.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Окалина металла

Что это такое? Окалина металла – это, по сути, оксид железа, который образуется во время проката или любой другой термической обработки. Несмотря на то, что никакими ценными свойствами данный продукт окисления не обладает, его используют как сырье для получения железа путем проведения восстановительных процедур.

Как удалить? Таким образом, сразу после обработки детали окалину необходимо убрать. Для этого есть несколько подходов в зависимости от структуры образования. Некоторые типы удаляются легко обдувом, для других нужны специальные устройства.

Механизм образования окалины

В ходе взаимодействия с кислородом воздуха и окисления при горячем прокате на его поверхности образуется окалина. Помимо окислов железа, она может содержать оксиды иных элементов. Как показывает анализ, окалина металла содержит 55–80 % оксида железа (II) и 20–50 % оксида железа (III), и в ней содержится примерно 66–69 % чистого железа.

В сплавах с добавлением хрома в окалине обнаруживается до 1 % оксида хрома (III). В стали, легированной никелем, в ней может содержаться несколько сотых долей процента оксида никеля. Эти окислы содержатся в окалине в количествах, зависящих от режима обработки и химического состава стали.

Окисление стали состоит из двух параллельных процессов: диффузии атомов кислорода от поверхностных слоев вглубь и встречного проникновения металла наружу сквозь оксидный слой.

При нагреве сплава происходит диффузия растворяющегося в окалине железа в ее наружные слои. Как правило, оно диффундирует со скоростью, превышающей скорость проникновения кислорода. Соответственно, отсутствует сплошная зона контакта продукта окисления со сталью. Слой окалины на металле, состоящий из оксида железа (II) имеет пористое строение.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Окалина, образующаяся на горячекатаной стали, проявляет свое неблагоприятное воздействие различными путями. Если продукт окисления недостаточно тщательно удалять с заготовок, это приводит к их развальцовке. В результате после прохождения прокатного стана прокат может иметь дефекты поверхности, снижающие его качество.

Негативное влияние окалины сказывается как на внешнем виде, так и на механических свойствах стали. На избавление от окислов уходит много времени и трудозатрат, что отрицательно отражается на себестоимости готового проката. При развальцовке окалина проникает во внутреннюю структуру металла заготовок, снижая пластичность, долговечность и т. д.

Твердость и прочность вторичной окалины превышает соответствующие показатели материала вальцов стана. Контакт с ней вызывает ускоренный износ деталей. Образующиеся после развальцовки на поверхностях проката окислы снижают качество последующей обработки, включая такие операции, как цинкование, нанесение лакокрасочных покрытий и т. д.

Окалина образуется на прокате в течение всего процесса прокатки металла, это могут быть заготовки, полуфабрикаты или готовый продукт прокатки. В зависимости от того, на каком этапе процесса произошло ее образование, окалина может быть первичной или вторичной.

Формирование первичной или печной окалины происходит во время разогрева металлических заготовок в печах. На свойства и объемы образующегося при нагреве стали слоя окислов влияют временной и температурный режимы обработки и атмосфера, в которой происходит нагревание. Образование вторичной окалины обусловлено паузами в процессе обработки изделий.

На качественные и количественные показатели оказывают влияние химический состав, свойства металла, температура и продолжительность задержек между операциями в ходе технологического процесса. Важно заметить, что наиболее негативно на качестве проката сказываются печные окислы, образующиеся при нагреве стали в окислительной среде.

Разогревая сплав в печи, следует добиваться такого режима, при котором минимизируются формирование окалины и ее прилипание к металлу, что позволит в ходе последующей обработки легко удалить ее с поверхности.

Образующиеся на поверхности углеродистых сталей чешуйки окалины слабо держатся и хорошо удаляются при нагревании в среде окислителя (кислород в концентрации 5–10 %). Ударные воздействия, которыми сопровождается выдача заготовок из печи с последующей укладкой на рольганги, обычно избавляют такой металл от слоя окислов.

Иначе обстоит дело с малоуглеродистыми легированными сталями. На их поверхности окалина держится особенно прочно.

Для очистки заготовок из нержавеющей стали необходимо разогревать их в печах со слабо окисленной атмосферой. Нагрев в среде восстановителей или в нейтральной атмосфере не обеспечивает нужных условий для удаления окалины.

Структура окалины металла

Объединенные одним термином – железная окалина, смеси окислов железа, формирующиеся в ходе взаимодействия раскаленного металла с кислородом воздуха, – включают магнетит Fe3O4, гематит Fe2O3 и вюстит FeО. Окисел составляют два слоя, которые легко отделить друг от друга. Когда их толщина в сумме не превышает 40 нм, такую окалину на металле невозможно разглядеть без специальной оптики.

Если суммарная толщина двух пластов находится в диапазоне от 40 до 500 нм, присутствие окисла выдает радужный отлив. При толщине выше 500 нм окалина проявляет себя постоянным окрасом поверхности.

Гематит, формирующий внешний слой, имеет высокую твердость (около 1 030 единиц по Виккерсу) и крайне низкую растворимость в кислоте. Нехватка кислорода приводит к образованию под верхним слоем более мягкого и также почти нерастворимого в кислоте магнетита. Непосредственно с основным металлом соприкасается слой рыхлого и мягкого вюстита, легко удаляющегося механически или при травлении кислотой.

В зависимости от интенсивности нагрева при обработке заготовок толщина слоев может меняться. При температуре выше +570 °С окалина приобретает четкую трехслойную структуру. При дальнейшем нагревании растет толщина вюститного слоя. Когда обработка происходит при температуре ниже этого порога, большую часть объема окисла занимают слои магнетита и гематита.

Окалина металла сочетает в себе хрупкость с твердостью, что оказывает негативное влияние на свойства готового проката при наличии ее включений в структуре. Несмотря на то, что формирующие окалину окислы железа химически нейтральны и не подвержены дальнейшему окислению при контакте с кислородом, их невозможно использовать как защитное покрытие из-за указанных недостатков.

При скалывании оксидного слоя на обнажившихся участках металл начинает усиленно коррозировать, что связано с разностью потенциалов между основным металлом и слоем окислов. Готовый прокат необходимо максимально тщательно очищать от окислов железа.

Способы удаления окалины металла

Для очистки поверхности от окалины применяют три основных способа. Механическое очищение осуществляется пропусканием заготовок через ролики, обработкой дробью и другими абразивами. В первом случае металл подвергают скручиванию, изгибанию, растяжению или иным деформациям, которые позволяют избавиться от большей части чешуек окалины. Это черновая очистка, предполагающая в дальнейшем дополнительную обработку.

Эффективны методы, основанные на ударном воздействии дроби, песка и других абразивных частиц на окалину. Другая разновидность механической очистки подразумевает применение микрорезцового инструмента, шлифовальных кругов и т. п.

Для очистки проката от окалины с помощью химических методов металл протравливают в кислотных, щелочных или солевых растворах. Большую роль здесь играет состав окисла и его растворимость в кислоте. Относительно высока растворимость вюстита (FeО), тогда как магнетит (Fe3O4) растворяется крайне плохо, а гематит (Fe2O3O) и вовсе нерастворим. Существуют химический и электрохимический методы травления.

При обработке в серной кислоте происходит выделение водорода, который проникает в сплав, вызывая водородную хрупкость, ухудшая физические характеристики и создавая проблемы при дальнейшей обработке заготовок. Чтобы снизить такое негативное воздействие, стальные изделия требуют длительной выдержки после очистки либо сушки с нагреванием.

Для предотвращения разъедания основного металла после удаления чешуек железной окалины в кислой среде необходимо применять специальные добавки, ингибирующие окисление. Важно помнить, что при нагревании рабочего раствора процесс разрушения железных сплавов ускоряется.

При обработке изделий раствором соляной кислоты действуют аналогичные закономерности. Выгодно такую технологию отличает то, что нет необходимости повышать температуру рабочей среды. Кроме того, нагрев свыше +40 °С ведет к выделению хлороводородных соединений. При травлении также происходит образование хлористых солей железа. Очистка металла от окалины раствором соляной кислоты более эффективна и меньше насыщает сплав водородом.

Использование электрохимических методов позволяет значительно ускорить процесс и избежать возникновения водородной хрупкости стали, существенно снизив при этом количество затраченного на травление раствора. Различают анодную, катодную и смешанную технологии.

Выбирать методику обработки следует, исходя из химического состава сплава, назначения изделий, параметров последующей обработки и ряда других показателей.

Применение окалины металла

Многолетний опыт мастеров кузнечного дела показал, что металл с тонким слоем окалины лучше сопротивляется коррозии. В наши дни одним из наиболее популярных видов обработки оружейных стали остается воронение – особый вид пассивации с созданием тонкой оксидной пленки. Меняя параметры обработки и толщину покрытия, можно добиваться различных оттенков внешнего слоя.

Весовая доля прокатной окалины составляет до трех процентов от общей массы готового проката. Такие оксиды используют как сырье в металлургии, так как в них содержится до 75 % железа. Чаще всего эти отходы прокатного производства подвергают очистке и восстановлению, получая из них сталь с низким процентным содержанием углерода.

Нередко разновидности окалины применяются в качестве красящих пигментов и успешно используются строителями. Кроме того, из железного порошка, получаемого из оксидов железа, готовят самонагревающиеся смеси для металлургии и производства продуктов питания.

Рекомендуем статьи

Существуют стандарты химического состава этих отходов горячего проката. Стоимость окалины колеблется в зависимости от ее состава и в среднем составляет около 50 долларов за тонну.

Суммируя сказанное, можно сказать, что поверхность горячекатаных изделий из железных сплавов в ходе производства покрывается чешуйками окалины. Толщина и химический состав такого слоя зависят от особенностей технологии. Образованное окислами покрытие негативно сказывается на коррозионной стойкости металла и вызывает проблемы при дальнейшей обработке заготовок, что делает необходимой полную очистку поверхности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: