Содержание азота в металле

Обновлено: 01.06.2024

При отсутствии в стали элементов, образующих нитриды при высокой температуре (Ti, Al, Zr, V), после образования α-Fe начинается выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может продолжаться длительное время после охлаждения и, так как оно происходит в основном при низкой температуре, выделившиеся включения дисперсны (размером порядка 10-3 мкм). Дисперсные включения нитридов железа располагаются по кристаллографическим плоскостям и, препятствуя перемещению дислокаций, вызывают охрупчивание металла. Результатом этого является снижение ударной вязкости и относительного сужения, при одновременном повышении твердости и прочности.

Как и выделение нитридов железа, снижение ударной вязкости усиливается при длительном хранении или эксплуатации стальных изделий, достигая минимума через 20—40 суток, поэтому описываемое явление получило название старения. Старение может быть ускорено искусственно, если закаленное железо или сталь подвергнуть холодной пластической деформации, увеличивающей скорость распада твердого раствора и выделения нитридов железа. В результате старения ударная вязкость может уменьшиться в четыре—шесть раз, поэтому склонность к старению является пороком стали. Она характерна для малоуглеродистой стали, не раскисленной алюминием или ванадием [1].

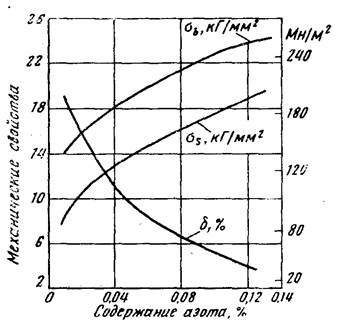

Влияние азота на механические свойства стали показано на рисунке 3.

Рисунок 3 – Влияние азота на механические свойства стали

Присадка в сталь элементов, связывающих азот в нитриды при высоких температурах, устраняет склонность стали к старению. Такими элементами являются следующие:

1) алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения γ-Fe в α-Fe;

2) ванадий и цирконий, образующие нитриды во время кристаллизации;

3) титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее применение получил алюминий, широко применяемый и в качестве раскислителя. При обычных концентрациях азота и алюминия в твердом металле образуются нитриды. Но включения этих нитридов, выделяясь при более высокой температуре, имеют на два-три порядка большие размеры, чем включения нитридов железа, поэтому они не оказывают такого влияния на движение дислокаций и не вызывают старение.

Следовательно, спокойная сталь, раскисленная алюминием, не склонна к старению. Однако и в стали, раскисленной алюминием, может наблюдаться понижение ударной вязкости. Это проявляется при высоком содержании азота и алюминия (например, 0,01% N и 0,2% А1), когда в металле образуется межзеренный излом, проходящий по границам зерен первичного аустенита. Образование такого излома вызвано ослаблением связи между зернами вследствие выделения по их границам включений нитрида алюминия, и оно свидетельствует об ухудшении свойств металла.

Источники газов

К основным источникам газов относятся :

1) шихтовые материалы ;

2) атмосфера плавильного агрегата, а также подаваемое на поверхность или в глубь ванны дутье (технический кислород или воздух );

3) ферросплавы и различные добавки, вводимые в металл или шлак по ходу плавки и разливки ;

4) атмосфера, окружающая жидкий металл при выпуске и разливке.

Большое количество газов вносит в металл шихта и, несмотря на то, что эти газы в значительной мере удаляются из металла по ходу плавки, на насыщенность шихтовых материалов газами обращают особое внимание. Лом содержит обычно 0,003-0,005% N. Чугун содержит обычно 0,0055 N [5].

Содержание азота в металле

Содержание азота и водорода в металле по ходу продувки и конечные содержания этих газов в стали определяются их концентрацией в сырых материалах и соотношением интенсивностей двух противоположных процессов: растворения газов в металле и их удаления с пузырями окиси углерода. При продувке сверху растворению газов в металле способствует высокая температура реакционной зоны и значительный путь, проходимый газами в ванне.

Содержание азота и водорода в стали, выплавляемой различными процессами, представлено в табл. 3.16.

ВОДОРОД. Кислородно-конвертерный способ производства стали обладает предпосылками, обеспечивающими меньшее по сравнению с мартеновским процессом содержание водорода в стали. В процессе плавки содержание водорода изменяется от исходного содержания в металлошихте, в основном в чугуне (3-7 см3/100 г) до значений, указанных в таблице. Эти значения меньше критических, при которых начинает проявляться вредное действие водорода на качество литого металла. Это очень важно для сталей ответственного назначения.

Основными источниками поступления водорода в ванну конвертера являются чугун и стальной скрап. Значительное количество лом вносит в виде ржавчины. Много влаги может попасть с несвежей, частично гидратированной известью.

Содержание водорода в металле мало зависит от содержания влаги в исходных материалах, если их не вводят в конвертер в конце продувки. Основная часть водорода в процессе плавки удаляется с газовой фазой. Kpoме того, очень подвижный водород интенсивно вымывается из металла пузырьками CO.

Основной причиной пониженного содержания водорода в кислородно-конвертерной стали является незначительное содержание влаги и водорода в газовой фазе над металлом. В отличие от атмосферы рабочего пространства мартеновской печи, где происходит сжигание топлива с образованием H2O и H2, содержание этих газов в полости конвертера не превышает 1%.

Процесс растворения водорода можно выразить следующим неравенством:

Отсюда вытекает, что содержание водорода в стали тем выше, чем выше парциальное давление его в конвертерных газах.

Переход водорода в сталь из водяных паров описывается уравнением:

Первоначальный уровень содержания водорода в металле определяется его содержанием в шихте. В первый период продувки (4-6 мин) отмечается увеличение концентрации водорода в металле, что связано с поступлением его из ржавчины металлолома, гидратной влаги извести и из атмосферы конвертера; парциальное давление водяных паров в атмосфере в этот период достаточно высокое, так как скорость окисления углерода невелика. Существенная нестабильность значений концентраций водорода, полученная на разных плавках, объясняется различным количеством водорода, поступающим из разных источников; через 4-6 мин содержание углерода в металле снижается, что связано с увеличением скорости обезуглероживания и вымывающего действия пузырей CO. В конце продувки содержание водорода в металле увеличивается, что объясняется падением скорости окисления углерода.

Конечное содержание водорода в конвертерной ванне в значительной степени зависит от момента ввода водородосодержащих добавок - чем ближе этот момент к концу продувки, тем выше концентрация водорода.

Радикальным средством снижения содержания водорода в стали является вакуумирование, в процессе которого степень удаления водорода составляет 50-70% и более.

АЗОТ. Кислородно-конвертерный процесс вследствие присущих ему особенностей (низкого парциального давления азота в кислородном дутье, высокой скорости окисления углерода, отсутствия подсосов воздуха в полость конвертера) хорошо приспособлен для получения металла с низким содержанием азота на выпуске.

Содержание азота в кислородно-конвертерном металле представляет наибольший интерес при производстве низкоуглеродистых сталей, предназначенных для холодной пластической деформации. Влияние азота на пластичность стали и склонность ее к старению в процессе службы и, в частности, при низких температурах полностью исчезает, когда его концентрация в стали не превышает 0,001-0,0005%. С учетом определяющей роли азота в качественных показателях стали на этом вопросе следует остановиться более подробно.

Азот хорошо растворяется в жидком железе - при 1600°С растворяется 0,044% N - и очень ограниченно в твердом. В железе при комнатных температурах растворимость азота становится значительно меньше его фактического содержания. Однако в отличие от водорода азот не выделяется из стали при охлаждении, образуя пересыщенный раствор. Выпадение азота из пересыщенного раствора, возможное при термомеханической обработке металла, приводит к понижению пластичности стали и называется старением.

Равновесная с газовой фазой концентрация азота в металле определяется законом Сивертса:

Константа пропорциональности является функцией состава металлической ванны и температуры. При увеличении температуры значения Kn увеличиваются, что приводит к увеличению растворимости азота в металле.

Для кислородно-конвертерного процесса парциальное давление азота в дутье Pn приобретает особое значение. Это связано с тем, что температура реакционной зоны может достигать 2500°C.

Поскольку металл в реакционной зоне контактирует с кислородной струей и практически не содержит углерода, растворимость азота в нем будет соответствовать его растворимости в чистом железе. Расчетами В.И. Явойского показано, что максимальная растворимость азота при чистоте кислорода 97% (PN2 = 0,18 ат изб. и T = 2200°С) равна 0,0256%.

Металл, насыщенный азотом в реакционной зоне, переносится в объем металла, удаленный от нее. Естественно, что концентрация азота во всем объеме ванны будет во много раз меньше не только вследствие более высокого содержания примесей ванны и меньшей температуры металла, но и вследствие резкого снижения парциального давления азота при относительно высокой скорости окисления углерода и большой концентрации углеродсодержащих газов в отходящих газах. Тем не менее, сказанное выше свидетельствует о целесообразности снижения температуры реакционной зоны, в частности за счет вдувания пылевидных материалов.

Факторы, определяющие содержание азота в конвертерной ванне.

К основным источникам поступления газов в конвертерную сталь можно отнести:

- шихтовые материалы;

- атмосфера плавильного агрегата;

- технический кислород;

- ферросплавы и добавки, вводимые в металл;

- атмосфера, окружающая жидкий металл в процессе его выпуска и разливки и др.

Шихтовые материалы и ферросплавы. Ниже приведены данные по содержанию газов в различных материалах.

Данные таблицы 3.17 свидетельствуют, что важнейшими источниками поступления азота в конвертерную сталь являются прежде всего шихтовые материалы (чугун, скрап, ферросплавы и т.д.). Для кислородно-конвертерного процесса основной составляющей шихты является чугун, поэтому очевидно, что доля азота, вносимого чугуном, должна быть значительной. Содержания азота в чугунах различных заводов варьируются в пределах 0,003-0,014%. Различный уровень азота в передельных чугунах ряда заводов объясняется специфическими условиями производства на этих предприятиях. В целом с чугуном вносится в конвертерную ванну до 75% от общего его количества.

Дутьевой режим плавки. Одним из факторов, определяющих содержание азота в стали, является степень чистоты кислородного дутья. Как показали исследования, проведенные в промышленных условиях на HЛMK, металлургическом комбинате «Криворожсталь», низкое содержание азота (около 0,002%) может быть получено только при продувке металла кислородом высокой степени чистоты (более 99,7%). Снижение чистоты кислородного дутья до 99,2-99,5% приводит не только к росту содержания азота, но и к увеличению разброса этой величины от плавки к плавке. Взаимосвязь чистоты кислорода η и содержания азота в низкоуглеродистой стали перед выпуском ее из конвертера характеризуется следующими данными, представленными а таблице 3.18.

Продувка металла кислородом чистотой около 98% приводит к повышению содержания азота в металле до 0,0063-0,0090%. Изменение содержания азота в металле в зависимости от степени чистоты дутья связано с тем, что в металл вдувается газ с очень низким парциальным давлением азота. В этом случае удаление азота из металла тем выше, чем выше степень разрежения (чистоты кислорода) и интенсивность перемешивания ванны выделяющейся окисью углерода (рис. 3.55).

Как видно из рисунка, в области I по истечении 5-6 мин продувки процесс деазотации расплава становится более интенсивным, чем переход азота в металл, причем этот процесс развивается до определенного содержания азота в металле (0,003-0,004%) и зависит от его парциального давления в реакционной зоне и от скорости обезуглероживания в этот период. При продувке кислородом пониженной чистоты (92-99% О2) содержание азота в металле достигает минимума примерно на 12-й мин, после чего начинает расти. В последней трети периода продувки отмечается стабилизация содержания азота, что указывает на относительное равенство потоков поступления и удаления азота.

Однако при несоблюдении оптимальных режимов ведения плавки наблюдается повышение концентрации азота в металле даже при высокой чистоте кислорода. Одним из факторов, определяющих содержание азота в металле, является интенсивность подачи кислорода. Установлено, что при продувке кислородом высокой чистоты повышение интенсивности продувки способствует снижению содержания азота в стали.

Значительный уровень и пределы колебаний по содержанию азота в металле вполне объяснимы, если учесть большое его количество, вносимое кислородным дутьем по сравнению с другими источниками (табл. 3.19).

В процессе проведения исследований на 130-т конвертерах В.И. Явойский с сотрудниками установили, что содержание азота в металле после продувки определяется чистотой кислородного дутья и содержанием углерода:

Другим важнейшим фактором дутьевого режима, влияющим на содержание азота в металле, является положение фурмы над поверхностью металла.

Азот из атмосферы может переходить в сталь в результате эжекции его струей кислорода. Эжекция невозможна при продувке в режиме «затопленной» струи. Однако в конце продувки с повышением высоты фурмы содержание азота повышается вследствие его подсоса через горловину (рис. 3.56).

Для предотвращения этого процесса предполагается вдувать в конце продувки в летку аргон и присаживать в конвертер известняк, прокатную окалину, железную руду, что позволяет стабилизировать содержание азота в металле после продувки на уровне 0,002%.

Додувки. Особо необходимо остановиться на роли додувок с точки зрения повышения азота в стали. Особенно неприятные последствия имеют место при двух и более додувках (рис. 3.57).

Додувки неизбежно приводят к приросту в металле азота по следующим причинам:

1 - при додувках обновляется атмосфера в конвертере;

2 - увеличивается подсос воздуха, так как додувки ведутся в режиме «открытой струи».

Необходимо отметить, что особую опасность представляют додувки, проводимые при низком содержании углерода (рис. 3.57).

Шлаковый режим. Важным технологическим фактором, определяющим конечное содержание азота в металле, является шлаковый режим конвертерной плавки, прежде всего, состояние шлака, его количество, что связано с защитным действием шлакового слоя. При оптимальном шлаковом режиме плавки шлак в процессе продувки находится во вспененном состоянии и металл изолирован от контакта с атмосферой. Если в процессе продувки наблюдается сворачивание шлака, то перед выпуском плавки получают металл с повышенным содержанием азота. Экспериментально установлено, что насыщение металла азотом в конвертере начинается по истечении 60% времени продувки (рис. 3.58), в связи с чем для получения низких концентраций азота поддерживать шлак во вспененном состоянии необходимо в последние 50% времени продувки.

Насыщение стали азотом в процессе выпуска и разливки. Заметное влияние на содержание азота в готовом металле оказывает поглощение азота в процессе выпуска, раскисления и разливки, причем отмечается множество факторов, влияющих на процесс поглощения азота во время выпуска. Так, установлено, что поглощение металлом азота возрастает с уменьшением диаметра летки и увеличением ее длины, с возрастанием толщины шлакового покрова, снижается с сокращением высоты падения металла и содержания кислорода в жидкой стали. Оно существенно зависит также от продолжительности выпуска и геометрии струи, т.е. определяется величиной контактной поверхности металла с атмосферным воздухом в процессе слива.

Насыщению металла азотом способствует также ввод раскислителей и легирующих в сталеразливочный ковш в процессе его наполнения.

Химсостав металла. Все элементы по степени своего влияния на растворимость азота в железе условно можно разделить на три группы:

1. Элементы, образующие достаточно устойчивые нитриды. При легировании этими элементами растворимость азота в железе увеличивается. К элементам этой группы относятся Cr, V, В, Mn, Si, Al, Ti, Nb, Zr и РЗМ. Коэффициент активности азота в сплавах железа с этими элементами понижается.

2. Элементы - аналоги железа, практически не влияющие на растворимость азота: Ni, Co.

3. Элементы, уменьшающие растворимость азота - С, Р.

В целом можно констатировать, что кислородно-конвертерный процесс является уникальным с точки зрения получения низкого азота в металле после продувки. Этот процесс позволяет без особых усилий достичь его содержания 0,002% и менее при соблюдении следующих условий:

1. Высокая чистота кислорода (99,7-99,8%).

2. Использование чугуна с низким содержанием азота. В этом смысле перспективно использование чугуна, обработанного известью и природным газом, где достигаются одновременно низкие концентрации серы (0,003 - 0,005%) и азота (меньше 0,003%). При переделе такого чугуна получают сталь с 0,0013% азота.

3. Вакуумирование стали с низким содержанием серы.

4. Полное исключение додувок при получении низкоазотистых сталей.

5. Снижение температуры реакционной зоны за счет ввода извести, руды, агломерата и др.

6. Присадка в ковш при выпуске плавки газифицирующих добавок (известняк, руда и др.) в количестве до 2 кг/т, которые выполняют роль как интенсификаторов кипения, так и активных газообразующих.

7. Предотвращение насыщения азотом металла в процессе выпуска, вне-печной обработки и разливки, так как вакуумирование стали с целью ее деазотации малоэффективно.

КИСЛОРОД. Обеспечение заданных содержаний кислорода для разных типов стали достигается соответствующим режимом раскисления. При определенной технологии раскисления содержание кислорода в металле к моменту начала разливки тем выше, чем выше его содержание к моменту раскисления.

Кроме того, от содержания кислорода в жидкой стали зависят загрязненность готового металла оксидными включениями (продуктами раскисления), поведение металла при разливке и структура слитка (заготовки), а также концентрация кислорода, остающегося в твердом растворе; последний способствует старению стали, увеличивает ее хрупкость, повышает электросопротивление и отрицательно влияет на магнитные свойства.

В жидкой стали возможно существование кислорода в активной, несвязанной форме и в форме оксидных включений. Кислород в настоящее время является единственным элементом, активность которого можно определять непосредственным измерением - путем измерения величины Э.Д.С. в высокотемпературном концентрационном гальваническом элементе.

Переход кислорода из дутья в металл идет в две стадии; на первой происходит окисление преимущественно железа:

Естественно, что в металле реакционной зоны содержание кислорода выше, чем во всем объеме ванны. Металл реакционной зоны является по существу донором кислорода всей ванны.

Наряду с процессом перехода кислорода из шлака в металл идут процессы окисления других примесей, в результате которых кислород выводится из шлака и металла, и содержание кислорода в каждый момент плавки определяется скоростью этих двух взаимно противоположных процессов. Изменение содержания кислорода по ходу продувки показано на рис. 3.59 (по данным Р.В. Старова).

В самом начале продувки при невысокой скорости окисления углерода и плохом перемешивании ванны содержание кислорода несколько повышается. С началом интенсивного окисления углерода содержание кислорода снижается, причем снижается и разброс значений, ст. Уменьшение скорости окисления и содержания углерода приводит к резкому росту и абсолютных значений, и разброса значений содержания кислорода.

Азот обычно вводится в сталь в виде азотированных ферросплавов (феррохрома, ферромарганца), содержащих от 1,5 до 7,0% азота.

Максимальное усвоение азота — около 0,3%. Попытки получить сталь с более высоким содержанием азота приводили к поражению отливок газовыми раковинами. В исследованиях авторов азот вводился в виде азотистого марганца. Химический состав опытных плавок и количество газов в металле приведено в табл. 1.

Степень усвоения металлом азота при небольшом его содержании составляла около 70% от введенного. С увеличением количества вводимого азота степень усвоения его снижается до 55% (пл. М3) и ниже.

Легирование азотом дает небольшое повышение предела текучести стали и уменьшение значений относительного удлинения и сужения (табл. 2).

Характер микроструктуры стали при повышенном количестве азота почти не изменился.

Ударная вязкость, определенная на стандартных образцах с надрезом, при всех температурах испытания ниже, чем для образцов с нормальным количеством азота (рис. 1).

Износостойкость стали при повышении содержания азота увеличивается примерно на 10—15%. Потеря металла за цикл испытания (70 тыс. оборотов при трении качения с 10%-ным проскальзыванием, P = 70 кг) составляет для образцов плавки P1 — 1,04г; плавки M1 — 0,81 г и плавки.

При введении в сталь некоторых элементов, например ванадия, хрома и др., растворимость азота в железе увеличивается в большей степени, чем при введении марганца.

Благодаря этому при введении в сталь, кроме азотистого марганца, азотистого хрома, содержащего 9,0% азота, удалось удержать в металле 57 см3/100 г азота. Степень «усвоения» азота сталью при этом 36%. Поверхность литых образцов была не гладкой, хотя весь объем металла газовых раковин еще не имел.

Химический состав этой группы образцов приводится в табл. 3.

Одновременное присутствие в марганцовистой стали хрома и азота благоприятно отражается на механических свойствах (табл. 4) и микроструктуре. Размер аустенитного зерна уменьшается до № 4—6.

Как следует из табл. 4, азот и хром в марганцовистой стали весьма значительно повышают предел текучести и временное сопротивление, не снижая при этом пластичности стали.

Ударная вязкость при всех температурах испытания находится на том же уровне, как для образцов, легированных одним азотом (рис. 2).

Износостойкость стали при совместном легировании ее азотом и хромом повысилась примерно на 15% по сравнению с обычной марганцовистой сталью, испытанной в тех же условиях, т. е. оказалась не выше, чем при легировании стали одним азотом.

На основании результатов лабораторных исследований на одном из заводов были проведены две плавки и отлиты опытные сердечники из марганцовистой стали с присадками азота и, хрома. Химический состав сердечников приведен в табл. 5.

Предварительно металл плавки № 1 раскислялся в печи до содержания закиси марганца и закиси железа 8,1 и 2,0% соответственно. Азот в количестве 0,043% вводился в сталь в виде азотистого марганца после осаждающего раскисления металла в ковше алюминием.

Содержание азота в готовом сердечнике, определенное методом вакуум-плавления, было равно 0,033%. Следовательно, усвоение азота составило примерно 70%. Фактическое содержание азота в стали, вероятно, было более высоким, так как анализ, проведенный обычными методами, всегда дает в какой-то степени заниженные результаты из-за летучести марганца и способности его вступать в химические соединения с выделяющимися из образца газами.

Металл плавки № 2 в печи перед выпуском был легирован кроме марганца феррохромом. После раскисления в ковше алюминием в сталь был присажен азотистый марганец, содержащий 6,0% азота. От каждой опытной плавки отлито по четыре сердечника типа Р50 марки 1/11 и собраны крестовины, которые были пущены в эксплуатацию на различные железные дороги.

На Западно-Сибирской железной дороге за сердечниками было установлено систематическое наблюдение, и данные контрольных обмеров ежегодно-поступают в ЦНИИ. Там же одновременно велось наблюдение за контрольной крестовиной с сердечником из высокомарганцовистой стали массового выпуска, условия эксплуатации которой были аналогичны условиям опытных крестовин.

Многочисленные эксплуатационные наблюдения показали, что наиболее интенсивно изнашивается сердечник из высокомарганцовистой стали в сечении с шириной 20 мм.

Исследования показали, что характер износа у опытных крестовин не изменился по сравнению с крестовинами стандартного производства (наиболee интенсивный износ наблюдался также в первый период эксплуатации), но скорость износа оказалась меньшей и продолжительность службы сердечников увеличилась.

Контрольная крестовина массового производства вышла из эксплуатации после пропуска по ней 152,9 млн. m подвижной нагрузки. Эта износостойкость является несколько выше средней. Две опытные крестовины сняты с пути после пропуска по ним 134,2 и 216,8 млн. т груза. Первая снята не по износу, а по трещине усовика. Остальные две крестовины, одна из которых пропустила более 200 млн. т груза, находятся в эксплуатации, наблюдения за ними продолжаются.

Результаты работ показали, что опытные сердечники из марганцовистой аустенитной стали, содержащей повышенное количество азота, могут пропустить большее количество подвижной нагрузки до предельно допустимого износа по сравнению с сердечниками из стали Г13Л стандартного состава.

Взаимодействие жидких металлов со свободным молекулярным азотом происходит с малой интенсивностью. Это объясняется очень незначительной величиной константы диссоциации молекулярного азота. Взаимодействие сильно ускоряется при наличии в атмосфере атомарного азота, появляющегося вследствие каких-либо реакций. Атомарный азот либо растворяется в расплаве, либо образует свободные нитриды. Поэтому часто источником азота, попадающего в расплав, служит не атмосфера воздуха, а аммиак, окислы азота, мочевина и другие соединения, которые диссоциируют или разлагаются при высоких температурах.

Взаимодействие жидких металлов с азотом отражено в приведенном ниже ряду, где практическое отсутствие растворимости газа в расплаве отмечено знаком «-», а возможность растворения в заметных количествах — знаком «+»:

Как видно, в более легкоплавких металлах (от олова до меди включительно) азот не растворяется в сколько-нибудь заметных для практики количествах. Для них этот газ может считаться инертным. Некоторая особенность во взаимодействии с азотом имеется у магния и алюминия. Эти металлы при длительных выдержках и высоких температурах способны реагировать с азотом с образованием нерастворимых в расплаве твердых нитридов. Свежеобразованные нитриды магния и алюминия легко разлагаются при контакте с влагой на оксиды и аммиак. В более тугоплавких металлах, начиная с марганца, азот растворяется в заметных количествах. Эти металлы можно подразделить на две подгруппы. В жидких железе, никеле и марганце растворимость азота хорошо подчиняется закону Сивертса. Растворение азота происходит с поглощением тепла, и, следовательно, растворимость возрастает с повышением температуры.

Падение растворимости азота в жидких железе и никеле с понижением температуры предопределяет вероятность появления в этих металлах газовой пористости, образованной азотом. При равновесных условиях в никеле весь выделяющийся из раствора азот переходит в газовую фазу. В железе имеются промежуточные нитридные фазы, однако при обычных условиях охлаждения эти фазы не успевают образоваться, так что весь освобождающийся азот остается в виде газовых пузырей и пор в твердом металле.

Особенности взаимодействия с азотом тугоплавких металлов, составляющих другую подгруппу металлов в рассматриваемом ряду, удобно проследить по диаграммам состояния металл — газ. Прежде всего надо отметить, что все тугоплавкие металлы 4, 5 и 6-й групп периодической системы элементов Д. И. Менделеева растворяют азот с выделением тепла. Следовательно, повышение температуры должно сопровождаться снижением содержания газа в растворе. Это хорошо видно, например, по линии раздела областей жидкость и жидкость — газ в системе хром — азот (рис. 8). Другой важной особенностью рассматриваемых металлов является то, что они образуют с азотом стойкие нитриды, температура плавления которых может превышать температуру плавления самих металлов. Особенно тугоплавки нитриды металлов 4-й группы периодической системы. При кристаллизации расплавов всех металлов рассматриваемой подгруппы азот не должен выделяться в свободном виде, и поэтому возникновение газовой пористости в этих металлах при наличии азота в расплаве невозможно. При кристаллизации расплава азот будет либо полностью переходить из жидкого раствора в твердый, либо образовывать первично кристаллизующиеся нитриды. Возможно также появление нитридов по эвтектической реакции, как это происходит в системе хром — азот.

Относительно взаимодействия с азотом молибдена и вольфрама можно отметить, что растворимость азота в них весьма мала.

Все редкоземельные металлы — от лантана до лютеция, включая скандий и иттрий, ведут себя в контакте с азотом подобно металлам 4-й и 5-й групп периодической системы элементов; они способны растворять этот газ в заметных количествах и образовывать с ним термически стойкие нитриды, которые совершенно нестойки в контакте с влагой. Подобным же образом взаимодействуют с азотом все щелочные и щелочноземельные металлы. При плавке всех этих металлов наличие азота в атмосфере даже в небольших количествах неизбежно приводит к загрязнению расплава либо растворенным газом, либо свободными нитридами. При кристаллизации загрязненных азотом расплавов не происходит выделение газа, пористость не образуется, весь газ остается в твердом металле, главным образом в виде нитридных фаз.

Сплавы на основе легкоплавких металлов в рассмотренном выше ряду до алюминия включительно, а также сплавы на основе серебра и меди при обычных температурах плавки не реагируют с азотом и не растворяют его подобно чистым металлам-основам. Взаимоотношение с азотом жидких сплавов на основе марганца, никеля и железа может быть приблизительно оценено как промежуточное между поведением чистой основы и чистого легирующего компонента. Иначе говоря, введение элементов, способных в большей мере поглощать азот, чем основа, увеличивает растворимость азота в расплаве. Так, например, добавка хрома заметно увеличивает равновесное содержание азота в железе и никеле при одинаковых температурах и давлениях. Если легирующий элемент образует тугоплавкий нитрид, то такой нитрид может появиться в твердом виде в расплаве. Так, в жидких сплавах железо—титан при 1600 °C и давлении азота в 10в5 Па появляется твердый нитрид титана, начиная с содержания титана около 0,1 % (по массе). Поведение растворенного азота при охлаждении и кристаллизации сплавов на основе железа и никеля, содержащих такие сильные нитридообразующие металлы, как титан, алюминий, очень сложно. В общем можно сказать, что при малых содержаниях подобных металлов возможно выделение азота в свободном виде и, следовательно, возможно появление газовой пористости. При больших содержаниях этих металлов в сплавах выделение свободного азота не происходит, поскольку он связывается в нитриды в процессе охлаждения и кристаллизации расплава.

Сплавы на основе тугоплавких металлов 4, 5 и 6-й групп периодической системы элементов Д.И. Менделеева взаимодействуют с азотом практически как чистые металлы-основы. То же можно сказать о сплавах на основе редкоземельных, щелочных и щелочноземельных металлов.

Читайте также: