Содержание металла в концентрате

Обновлено: 04.10.2024

20. Расчет годовой производительности обогатительной фабрики АО и металлургического цеха АМ, перерабатывающего руду, поступающую из рудника с годовой производительностью А.

Годовая производительность обогатительной фабрики:

где бР - выход концентрата из 1 т руды:

ск - процентное содержание металла в концентрате, ск=40 % (задание).

Годовая производительность металлургического цеха:

АМ=б•А, т,

б=аИОИМ /100=3,82•0,73•0,95/100=0,03 т,

АМ=0,03•2,4=72 тыс. т.

Находим приведенные затраты на производство 1 т металла:

Прибыль на 1 т металла рассчитываем по формуле:

П=Ц-Пр=20-10,373=9,627 млн. руб.

Годовая прибыль металлургического цеха:

ПМГ=АМ•П=72000•9,627=693,144 млрд. руб.

Полученные в результате расчетов показатели сведены в табл. 10

Технико-экономические показатели проектируемого рудника при сср=2,89 %

Балансовые запасы Б, млн.т

Годовая производительность рудника А, млн. т

Минимальное содержание металла в руде сmin, %

Система разработки – слоевая сзакладкой отработанного пространства

Коэффициент потерь п, %

Содержание металла в рудной массе а, %

Коэффициент извлечения полезных ископаемых из недр Кн

Годовой экономический ущерб от потерь при добыче Эпг, млрд. руб.

Годовой экономический ущерб от разубоживания Эрг, млрд. руб.

Годовая прибыль металлургического цеха Пмг, млрд. руб.

21. Графическая часть.

Для построения графиков зависимостей сср=f(m), Б=f(сср), Цб=f(сср), Пр=f(сср), Аэ=f(сср)пользуемся данными вышеописанных расчетов, а для построениязависимости Сб=f(сср) проведем соответствующие расчеты и найдем Сб по формуле:

Сб1-1=(240+35)/0,88+80=360,6 тыс. руб.

Сб1-2=(207+48)/0,88+80=340,2 тыс. руб.

Сб1-3=(173+59)/0,88+80=316,7 тыс. руб.

Сб1-4 =(166+61)/0,88+80=311,6 тыс. руб.

Список литературы

1. Именитов В.Р. Процессы подземных горных работ при разработке рудных месторождений. - М.: Недра, 1984. - 490 с.

2. Справочник по горнорудному делу. - М.: Недра,1983. - 815 с.

3. Агошков М.И., Малахов Г.М. Подземная разработка рудных месторождений. - М.: Недра, 1966. - 650 с.

4. Кожиев Х.Х., Янишевский А.А. Технология разработки рудных месторождений.

Норильск, 1995.-140 с.: ил.

5. Рогинский В.М. Технология, экономика и управление строительством горных

выработок в крепких пордах.-М.:Недра, 1993. – 304 с.: ил.

6. Проектирование предприятий с подземным способом добычи полезных ископа-

емых: Справочник. –М.: Недра, 1991. – 399 с.: ил.

7. Агошков М.И., Борисов С.С., Боярский В.А. Разработка рудных и нерудных

месторождений. М.:Недра, 1983. - 424 с.: ил.

Оглавление.

1. Исходные данные для расчетов. 2

2. Предварительные расчеты по определению промышленного содержания металла в руде. 3

1. Построение разреза рудного тела._______________________________ 3

2. Расчет запасов полезного ископаемого и средневзвешенного содержания металла по контурам месторождения___________________ 3

3. Построение графика изменения средневзвешенного содержания металла в руде по мощности месторождения.________________________ 4

4. Расчет количества металла по контурам месторождения___________ 4

5. Анализ полученных расчетных данных по изменению запасов._____ 5

6. Выбор системы разработки по контурам месторождения.__________ 6

7.Составляем таблицу сводных технико-экономических показателей предложенных систем разработки для контуров месторождения______ 8

8. Определение экономически целесообразной производительности рудника, разрабатывающего отдельные контуры месторождения._____ 8

9. Определение капитальных вложений на строительство рудника.___ 9

10. Определение коэффициентов извлечения металла из недр Кн._____ 9

11.Определение себестоимости обогащения 1 т. руды._______________ 10

12. Составление сводной таблицы исходных данных._______________ 11

13. Расчет минимального промышленного содержания металла в руде по экономическому критерию безубыточности работы горно-металлургического комбината. Сравнение его со средним содержанием в контуре месторождения.________________________________________ 11

14. Расчет приведенных затрат на производство 1 т металла и сравнение их с установленной ценой на металл.____________________ 12

15. Анализ результатов проведенных расчетов._____________________ 12

16.Расчет получаемой прибыли и рентабельности разработки_______ 13

17.Уточнение количества балансовых запасов, принимаемых к разработке__________________________ Ошибка! Закладка не определена.

18. Графическая проверка расчетного количества балансовых запасов.____________________________________ Ошибка! Закладка не определена.

19. Расчет годовой производительности рудника по горнотехническим условиям.______________________________________________________ 13

20. Расчет балансовой, валовой и извлекаемой ценности руды отрабатываемого контура._______________________________________ 14

21. Расчет годового экономического ущерба от потерь и разубоживания руды при разработке месторождения._____________________________ 14

22. Расчет годовой производительности обогатительной фабрики АО и металлургического цеха АМ, перерабатывающего руду, поступающую из рудника с годовой производительностью А.________________________ 16

Учебно-методические указания для выполнения контрольно- расчетных работ

1. Введение. Цель и задачи обогащения минерального сырья. Методы обогащения, их физические и физико-химические основы. Показатели обогащения и зависимости между ними.

2. Классификация по крупности. Закономерности свободного и стеснённого падения частиц в водной и воздушной средах. Гравитационные и центробежные классификаторы, воздушные сепараторы Способы. Характеристики крупности руды. Грохочение. Типы грохотов.

3. Дробление и измельчение. Назначение. Гипотезы дробления. Стадии дробления и измельчения. Классификация и особенности конструкций дробилок и мельниц. Режимы работы мельницы. Роль циркулирующей нагрузки. Схемы дробления и измельчения.

4. Гравитационные методы обогащения. Разделение частиц в вертикальном потоке жидкости и в потоках малой толщины. Промывка. Промывочные машины.

5. Разделение минералов в тяжёлых жидкостях и суспензиях. Особенности процесса. Используемые аппараты.

6. Отсадка. Обогащение на концентрационных столах, винтовых сепараторах, в желобах, шлюзах. Особенности разделения частиц и используемое оборудование.

7. Флотация. Физико-химические основы. Флотореагенты. Состав и свойства основных типов собирателей, пенообразователей, активаторов, депрессоров и регуляторов среды. Основные типы флотомашин и особенности их применения.

8. Радиометрическое обогащение – сепарация и сортировка. Методы. Показатели, определяющие эффективность радиометрической сепарации.

9. Магнитное обогащение. Физические основы. Магнитные свойства минералов. Сепараторы для обогащения сильно- и слабомагнитных руд.

10. Электрическое обогащение. Физические основы. Методы электрической сепарации и способы зарядки частиц. Классификация сепараторов.

11. Обезвоживание (сгущение, фильтрование, сушка).

12. Очистка сточных вод. Оборотное водоснабжение.

14. Контроль и опробование технологического процесса.

Самостоятельная работа студента предусматривает проработку контрольных вопросов по данной дисциплине и выполнение контрольной работы.

Контрольно-расчетная работа выполняется с целью закрепления знаний студента по изучаемому предмету и умения пользоваться учебной и специальной литературой.

Контрольно-расчетная работа должна быть напечатана или написана разборчиво от руки на листах бумаги формата (210×297) с полями 20мм с каждой стороны. В работе следует привести расчётные формулы (с их выводом), таблицы и схемы, ссылки на них и используемую литературу, список которой (в соответствии с ГОСТ 7.80-2000) приводится в конце работы. Объём работы от 15 до 20 страниц.

На титульном листе работы указываются наименование ВУЗа, специальность и учебная дисциплина, Ф.И.О. студента, номер зачётной книжки и варианта контрольной работы, дата её выполнения.

Каждый студент выполняет один из пяти вариантов контрольно-расчетной работы. Выбор варианта определяется значением последней цифры зачетной книжки студента (см. таблицу):

Тема 1. Определение технологических показателей обогащения

Технологические результаты обогащения того или иного полезного ископаемого нельзя оценить при помощи одного какого-либо показателя. Необходимо учитывать несколько основных показателей, характеризующих процесс обогащения в целом. К основным показателям относят: содержание компонента в исходном сырье; выход продуктов обогащения; извлечение компонентов в продукты обогащения и качество продуктов обогащения.

Содержанием компонента называется отношение массы компонента к массе продукта, в котором он находится. Содержание компонентов обычно определяется химическими анализами и выражается в процентах, долях единицы или для драгоценных металлов в граммах на тонну (г/т). Содержание компонентов принято обозначать греческими буквами: α — содержание в исходной руде; β — содержание в концентрате, промпродукте или отходах, соответственно.

Выходом продукта обогащения называется отношение массы полученного продукта к массе переработанного исходного сырья. Выход выражается в процентах или долях единицы и обозначается греческой буквой γ.

Извлечением компонента в продукт обогащения называется отношение массы компонента в продукте к массе того же компонента в исходном полезном ископаемом. Извлечение выражается обычно в процентах или долях единицы и обозначается греческой буквой ε. Извлечение полезного компонента в концентрат характеризует полноту его перехода в этот продукт в процессе обогащения.

Качество продуктов определяется содержанием ЦК, вредных примесей, грансоставом и должно отвечать требованием, предъявляемым потребителем. Требования к качеству концентратов называются кондициями и регламентируются ГОСТами, ТУ и временными нормами.

Все технологические показатели обогащения взаимосвязаны. Поэтому, зная значения одних, можно расчетным путем получить значения других. Если нам известно содержание полезного компонента в исходном сырье и продуктах обогащения, то можно подсчитать выходы продуктов обогащения, извлечение полезного компонента в концентрат и т.д.

Если обозначим массу исходного сырья Qисх, массу полученных продуктов обогащения концентрата QК и отходов - хвостов Qхв, то выход концентрата γк (%) и отходов γхв (%) можно определить по формулам :

Так как сумма выходов конечных продуктов обогащения равна выходу исходного сырья, принимаемому обычно за 100 %, можно составить баланс переработанного материала (для концентрата и отходов):

Суммарная масса ценного компонента в продуктах обогащения должна соответствовать массе его в исходном сырье. Это условие принято называть балансом ценного компонента:

где извлечение полезного компонента в концентрат εк (%) определяется по формуле

Из уравнения баланса следует, что

Пример 1. Определить выход хвостов и извлечение в концентрат полезного компонента, если при обогащении 0,5%-ной руды получают 3,5%-ной концентрат и 0,2%-ные хвосты.

? Запишем уравнение баланса

Контрольные задания 1

Вариант 1. Определить выход концентрата и извлечение в него ценного компонента, если при обогащении 15%-ной руды получают 39,5%-ной концентрат и 1,5%-ные хвосты.

Вариант 2, Определить выход концентрата и извлечение в концентрат ценного компонента, если обогатительная фабрика перерабатывает в сутки 5000 т руды, содержащей 1,5% ценного компонента, и получает 200 т 33%ного концентрата.

Вариант 3 Определить содержание ценного компонента в хвостах,если при обогащении 1,5%-ной руды выход концентрата равен 5%, а извлечение в него ценного компонента равно 90%.

Вариант 4. Определить количество тонн концентрата, получаемого в сутки на фабрике производительностью по руде 2000 т/4ч, если содержание ценного компонента в руде 2%, в концентрате - 30%, а извлечение равно 90%.

Вариант 5. Два продукта в соотношении 2:1 (по массе) и содержащие соответственно 2,4 и 2,7% ценного компонента поступают на доводочную фабрику, где из них получают 40%-ный концентрат и 0,4%-ные хвосты. Определить выход концентрата.

Тема 2. Определить выход концентрата и хвостов, извлечение в них ценного компонента и эффективность обогащения по Ханкоку-Луйкену

Эффективность процессов обогащения характеризуется степенью обогащения, или степенью концентрации

Для количественной оценки эффективности обогащения ПИ при разделении его на два продукта обычно используется формула Ханкока-Луйкена

Процесс обогащения будет весьма эффективен, если η>75%, эффективен – при η>50% и неэффективен – при η

Пример 2. Определить выходы продуктов обогащения, степень концентрации ПК и эффективность процесса обогащения, если при обогащении 0,5%-ной руды получают 3,5%-ной концентрат и 0,2%-ные хвосты.

Следовательно, судя по значению показателя эффективности процесс обогащения является неэффективным. ?

Контрольные задания 2

Определить выход концентрата γк и хвостов γхв, извлечение ε в них ценного компонента и эффективность обогащения по Ханкоку-Луйкену, если известно содержание ценного компонента в руде α, концентрате β и хвостах Θ:

| № варианта | Содержание ценного компонента в продуктах обогащения, % | |

| Руда α,% | Концентрат, β, % | Хвосты, Θ, % |

| 12,0 | 39.5 | 1,4 |

| 7,2 | 13,5 | 2,6 |

| 2,0 | 40,0 | 0,3 |

| 1,4 | 18,0 | 0,2 |

| 1,5 | 29,0 | 0,4 |

Тема 3. Характеристики крупности по плюсу и минусу дроблёной руды по результатам её ситового анализа

Гранулометрический состав характеризуется количественным распределением зерен ПИ по крупности.

Средний размер частиц рассчитывается по одной из формул

где l – длина, b – ширина и h – высота частицы.

Класс крупности обозначают как, например, -50+20 мм, т.е. в этот класс крупности входят куски размером от 20 до 50 мм.

Разделение материала на класс крупности производят рассевом на ситах (до +0,04 мм), гидравлической (-0,04 мм) или воздушной (-0,074 мм) классификацией в восходящих потоках, а также микроскопическими и др. методами.

Иногда для рассева используют седиментационный анализ, основанный на том, что частицы различного удельного веса и крупности, находящиеся в вязкой среде, оседают с различной скоростью.

Результаты гранулометрического анализа представляют в форме таблицы или графически в виде суммарной характеристики крупности материала «по плюсу» или по «минусу».

Пример 3. Построить суммарную характеристики крупности по плюсу и минусу дроблёной руды по результатам её ситового анализа, представленному в таблице

| Класс крупности, мм | Выход | |

| По массе, кг | Частный,% | Суммарный, % |

| «по плюсу» | «по минусу» | |

| -16+12 | 4,5 | |

| -12+8 | ||

| -8+4 | ||

| -4+2 | 4,5 | |

| -2+0 | ||

| ИТОГО | - | - |

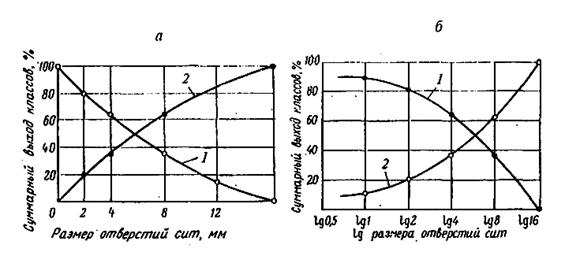

Рис. 1. Суммарная (а) и суммарная полулогарифмическая (б) характеристики крупности материала «по плюсу» (1) и «по минусу» (2)

Суммарные выходы «по плюсу» (+) или «по минусу» (-) представляют собой сумму выходов всех классов соответственно крупнее или мельче отверстий данного сита. По данным ситовых анализов (на оси ординат откладывают суммарный выход классов (в процентах), на оси абсцисс - размеры отверстий сит в миллиметрах. На основании суммарных выходов материала крупнее диаметра отверстий сита строится кривая «по плюсу» (1), мельче — «по минусу» (2). Сумма выходов по обеим кривым должна всегда равняться 100 %. Поэтому обе кривые характеристик «по плюсу» и «по минусу» являются зеркальным отражением одна другой. Они всегда пересекаются в точке, соответствующей суммарному выходу 50 %. Точка пересечения кривой с осью абсцисс показывает максимальный размер куска в данной пробе. По суммарной характеристике крупности можно определить выход любого класса. Для этого находят на оси абсцисс размер нужного класса. И из этой точки перпендикулярно к оси проводят прямую до пересечения с кривой, откуда проводят параллельную оси абсцисс прямую до ее пересечения с осью ординат. Точка пересечения определяет суммарный выход искомого класса. По таким кривым можно установить теоретически возможный выход класса любой крупности, что необходимо как для определения наиболее рационального метода переработки ПИ, так и оценки количественного соотношения сортов или марок возможной продукции, различающейся по крупности.

Суммарные характеристик крупности («по плюсу») могут быть:

-выпуклыми –при преобладании в материале крупных зерен;

- вогнутыми- при преобладании в материале мелких зерен;

- прямолинейными – при равномерном распределении зерен в материале.

Контрольные задания 3

Построить частную и суммарную характеристики крупности по плюсу и минусу дроблёной руды по результатам её ситового анализа и определить выход класса указанной крупности:

| № варианта | Выход класса крупности (мм), % | Крупность определяемого компонента, мм | |||||||

| -30+20 | -20+10 | -10+5 | -5+2 | -2 | -1,0+0,4 | -0,4+0,2 | -0,2+0,1 | -0,1+ 0,074 | -0,074 |

| 16-8 | |||||||||

| - | - | - | - | - | 14-8 | ||||

| - | - | - | - | - | 0,3-0,1 | ||||

| - | - | - | - | - | - | 0,3-0,1 | |||

| - | - | - | - | - | - | 0,2-0,04 |

Тема 4. Эффективность грохочения дроблёного продукта по классу меньше отверстий сита

Основным показателем грохочения является его эффективность Ег(%), характеризующая точность разделения материала по крупности. Численно она определяется отношением количества подрешетного продукта к общему количеству его в исходном продукте, т. е. представляет собой извлечение нижнего класса в подрешетный продукт.

Если обозначим через α, β и Θ содержание нижнего класса соответственно в исходном, подрешетном и надрешетном продуктах, то на основании уравнения

эффективность грохочения можно рассчитать по следующей формуле:

В случае, когда зерна крупнее заданного размера не попадают в подрешетный продукт и β = 100%, получаем:

Так как в производственных условиях непосредственное определение массы полученного подрешетного продукта затруднено, на практике пользуются другой формулой для расчета эффективности (или КПД) грохочения:

где η — КПД грохочения, %; а и b — содержание нижнего класса соответственно в исходном и надрешетном продукте, % .

Значения а и b определяют на основании тщательного рассева проб исходного материала и надрешетпого продукта, проведенного на ситах с тем же размером и формой отверстий, что и на сите грохота.

Пример 4. Определить эффективность грохочения руды -50+20 мм, если содержание нижнего класса в исходном продукте 15%, в подрешетном 70%, а надрешетном 5%.

? Эффективность грохочения руды определим по формуле:

Следовательно, эффективность грохочения составляет 71,8%.?

Контрольные задания 4

Определить эффективность грохочения дроблёного продукта по классу меньше отверстий сита в зависимости от содержания нижнего класса в исходном продукте и замельчённости надрешётного продукта (см. таблицу).

Содержание металла в концентрате

Все про уголь и его добычу

Технологические показатели обогащения

Основными технологическими показателями процессов обогащения полезных ископаемых являются качество и выход продуктов, извлечение ценных компонентов. Технологические показатели обогащения позволяют рассчитать различные параметры.

Качество продуктов обогащения определяется содержанием ценных компонентов, вредных примесей, гранулометрическим составом и должно отвечать требованиям, предъявляемым к ним потребителями. Требования к качеству концентратов называются кондициями, регламентируются они ГОСТами, техническими условиями (ТУ) и временными нормами.

Кондиции устанавливают среднее и минимально или максимально допустимое содержание различных компонентов в конечных продуктах обогащения и, если необходимо, содержание классов определенной крупности в получаемых продуктах или их гранулометрический состав.

Содержание компонентов в исходном полезном ископаемом (α), полученных концентратах (β) и хвостах (θ) обычно дается в процентах, а содержание драгоценных металлов — в граммах на тонну продукта (г/т).

Выход продукта обогащения (γ) — количество полученного продукта (концентрата, хвостов), выраженное в процентах или долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100 %. При разделении обогащаемого сырья на два конечных продукта — концентрат (с выходом γк) и хвосты (с выходом γхв) — это условие записывается в виде следующего равенства, которое называется уравнением баланса продуктов:

Считая, что количество ценного компонента в исходном (100 α) равно его суммарному количеству в концентрате (γк β) и хвостах (γхв θ), можно составить с учетом равенства (2.1) уравнение баланса компонента по исходному материалу и продуктам обогащения:

Решая уравнение (2.2) относительно γк (%), получаем зависимости для расчета выхода концентрата и хвостов:

Извлечение (ε) — показатель, обозначающий, какая часть извлекаемого компонента, содержащегося в исходном материале, перешла в концентрат или другой продукт обогащения. Извлечение выражается в процентах, реже — в долях единицы и определяется как отношение массы компонента в данном продукте (γi,βi) к его массе в исходном материале (100 α).

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению полученному подстановкой в уравнение (2.4) выражения для ук из уравнения (2.3). ;

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100 %. Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60 до 95 % и выше.

Степень концентрации (К) — показатель, обозначающий, во сколько раз увеличилось содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале. Определяется как отношение содержания полезного компонента в концентрате (βк) к содержанию его в исходном материале (α):

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100.

Степень сокращения (R) — показатель, обозначающий, во сколько раз масса полученного концентрата (γк) меньше массы переработанного полезного ископаемого. Степень сокращения при обогащении полезных ископаемых может составлять от 2 до 50 и более.

Эффективность обогащения (η) полезного ископаемого при разделении его на два продукта обычно определяется по формуле Ханкокка—Луйксна:

Процесс весьма эффективен, если (η) > 75 %, эффективен при (η) > 50 % и неэффективен — (η) < 25 %.

Уровень комплексности использования минерального сырья оценивается обобщающим показателем — коэффициентом комплексности (Кк), представляющим отношение стоимости извлеченных в товарную продукцию полезных компонентов к стоимости полезных компонентов в исходном сырье по единым ценам.

где Mт.пi и Mсi — массовая доля ценных компонентов соответственно в товарной продукции и сырье; Цо.пi — единые оптовые цены, установленные на компоненты в товарном виде.

Эффективность обогащения определяется с учетом того, что в исходной руде содержится один извлекаемый минерал — магнетит (Fe304). Для данной руды αмин равно отношению содержания железа в исходной руде к содержанию железа в минерале Fе304. Последнее в долях единицы равно 0,724 (подсчитано по атомным массам элементов Fе и О в Fe304). Таким образом,

Качественно-количественные показатели характеризуют техническое совершенство технологического процесса обогащения. При прочих равных условиях чем выше содержание ценного компонента в концентрате, его извлечение и показатели степени сокращения и концентрации, тем выше эффективность обогащения (более подробно в основы обогащения полезных ископаемых).

Обогащение полезных ископаемых (тест с ответами) - 2020 год

c ) непрерывно;

d ) 8 часов в сутки;

e )12 часов в сутки.

a ) чугуны, ферросплавы, шлак, доменный газ;

b ) цветные металлы;

d )измельченный песок;

а) дробление, измельчение и классификация;

b ) флокулянты;

a ) пенообразователи;

b )регуляторы;

a ) собиратели;

b ) диэлектрики, проводники, полупроводники;

a ) обогащение по трению и форме;

b ) электрическое обогащение;

c ) магнитное обогащение;

d ) гравитационное обогащение;

e ) обогащение на концентрированных столах.

a ) гравитационное обогащение;

b ) электрическая сепарация в электрическом поле;

d ) магнитное обогащение;

e ) обогащение по физико-механическим свойствам.

a ) от -60до10;от 10до-3;-3

b ) от 100 до 150;

c ) от 150 до 200;

d ) от 100 до 110;

a ) чашевые и гидроциклоны;

e ) гидравлический камерный.

a ) по крупности;

c ) по цвету, блеску, радиоактивности и оптических устройств

b ) грохочение с целью обезвоживания;

c ) вспомогательное грохочение;

e ) поверочным.

a ) силы тяжести;

b ) силы напряжения;

d ) сила скольжения;

e ) сила упругости.

а) уменьшение массы;

b ) удаление лишней влаги;

c ) уменьшение крупности;

d ) уменьшение размеров зерен;

e ) уменьшение веса.

a ) производительности;

b ) марки изделия;

c ) системы подачи энергии;

e ) года выпуска.

a ) недостаточное количество зерен;

b ) несопоставимы размеры дробилки;

c ) увеличение содержания крупных классов;

d ) увеличение содержание средних классов;

e ) большое содержание мелких классов в питание дробилки.

a ) м/у подвижной и неподвижной щекой;

c ) м/у колосниками;

a ) прекрощение подачи эл.инергии;

b ) отсутствие сигналов подачи;

c ) малая мощность;

d ) низкая производительность;

e ) внешние факторы.

a ) температура окружающей среды;

b ) высота постели, давление воздуха ,производительность, амплитуда пульсации, крупность, постель, транспортная вода, цикл отсадки;

c ) сила тяжести;

d ) притяжение молекул;

e ) подача энергии.

a ) схеме цепи аппаратов;

b ) схема подачи энергии;

c ) схема поточной вентиляции;

d ) схема производственных датчиков;

e ) схема звеньев аппаратов.

a ) верхнюю часть дробилки;

b ) среднюю часть дробилки;

d ) через отверстие в решете и щель

e ) на подрешетный продукт.

a ) пески разгружаются за счет вращения спирали

b ) пески осаждаются на сите;

c ) действует сила тяжести;

d ) разрушают дроблением;

e ) разделяют частицы.

e ) обогащением в тяжелых средах.

b ) концентрат;

e )полезное ископаемое.

a ) подача сжатого воздуха и перемещение диафрагмы;

b )повышение концентрации воды;

c )повышение температуры окружающей среды;

d )повышение внешнего давления;

e )увеличение угла наклона потока воды.

a ) улучшает качество легкого продукта;

b ) повышает содержание крупных частиц;

c )снижает содержание воды;

d ) повышает качество тяжелого продукта;

e) снижает содержание металла.

a )уменьшение потерь при измельчении;

b )увеличение негабаритных кусков;

c ) извлечение утяжелителя с целью повторного его использования;

d )уменьшение мелких продуктов;

e )извлечение концентратов.

a )максимальный выход крупного продукта;

b ) высокая степень концентрации ценного компонента;

c )низкое содержание воды;

d )высокая степень сохранения рабочего времени;

e )минимальный расход материалов.

e ) притяжение, удерживание, транспортирования магнитных частиц.

a )увеличение дробленного продукта;

b ) значительная крупность обогащения материала, высокая производительность оборудования;

c )уменьшение количества негабарита;

d )увеличение ионизации частиц;

e )увеличение просеивающих частиц.

a ) для обезвоживания продуктов гравитационного обогащения;

b ) для мелкого дробления руд;

c )для измельчения руд;

d ) для сортировки руд;

e )для классификации.

37. Понижение вязкости среды происходит

a ) при понижении давления;

b )при увеличении давления;

c ) при увеличение температуре пульпы;

d )при увеличения скорости пульпы;

e )при увеличении внешней конденсации.

a )черные металлы;

b )благородные металлы;

e ) магнититовые железные руды .

a )метод концентрационных столов;

b )радиометрический метод;

c ) гравитационным обогащением;

d )кучное выщелачивание;

a ) 50-70 мм;

41. Если в щековой дробилке уменьшилась степень дробления руды значит

a ) остановилась подача энергии;

b ) износилась нижняя футировочная плита;

c ) вышли из строя питатели;

d ) уменьшилась мощность;

e )уменьшилась скорость.

a )большое количество негабаритных кусков;

b )дробилка вышла из строя;

c )уменьшилась производительность;

d )уменьшилось давление;

e ) большое содержание мелких классов в питание дробилки;

a ) самостоятельное операция;

b )вспомогательная операция;

c )предварительная операция;

d )вторичная операция;

e )дополнительная операция.

a ) поверочным

a ) один раз в месяц;

b )один раз в 3 дня;

c ) один раз в неделю;

d )один раз в сутки;

e )один раз в смену.

a ) степень дробления;

b ) выход негабарита;

c ) степень измельчения;

d )основная классификация;

e )содержание взвешенных части.

a )масса продукта;

b ) полезная высота и полезный объем;

c )степень концентрации;

d )класс крупности;

e )характеристика крупности.

a )несколько дней;

a ) отношение содержание металла в концентрате к содержание его в руде;

b ) отношение массы продукта к объему;

c )процентное содержание мелких частиц;

d )гранулометрический состав сыпучего материала;

e )суммарная характеристика крупности.

a ) контактный чан;

c )гравитационное обогащение;

d )электрическое обогащение;

e ) дробление, грохочение и классификация.

a ) промывка руд, отсадка, концентрация на столах, обогащение на шлюзах и тяжелых суспензиях;

a )степень измельчения;

b )класс продукции;

c ) угол захвата;

d )степень концентрации;

e )извлечение продукта.

e ) все перечисленное

a )угол захвата колосников;

b )высота и ширина сеялок;

c ) ширина и длина загрузочного отверстия

d )узкие рефляры;

e )длина хода деки.

a ) больше материала;

c )меньше материала;

e )меньше крупного материала.

a ) раздавливание;

a ) сполоск

e )кучное выщелачивание.

b ) воздушно сухие, влажные, мокрые, обводненные

c ) шибера и скорости движения ленты

e )песковых лотков.

a ) только от свойств разделяемых минералов;

b )магнитных свойств;

c )удельной восприимчивости;

d )от содержания крупности;

a ) процесс очистки слива, воды и пульпы

b )плотность разделяемых компонентов;

c )колебания жидкости;

d )изменение движение частиц в магнитном поле;

e )крупность частиц.

a )черных металлах;

b )горно-химическое сырье;

c )природно-строительные материалы;

e ) цветных и редких;

a ) осаждение;

a )нефть, природный газ, уголь;

b ) перит, галенит, сфарелит

c )благородные металлы;

d )строительные материалы;

e )драгоценные камни.

a ) для определения различных классов крупности в классе «-0,074мм»

b )для определения медного концентрата;

c )для определения пиритного концентрата;

d )для извлечения серы в хвосты;

e )для извлечения серы в медный концентрат.

a ) 15градусов;

a ) к уменьшению степени дробление;

b ) к увеличению степени дробления;

c )к выходу негабаритных кусков;

d )к накоплению влаги;

e )к намагничиванию материалов.

c ) каскадный;

a )кучное выщелачивание;

d )гравитационное обогащение;

e) флотация

b) конусные;

e) ударного действия

a ) излом распорной плиты;

b )выход из строя колосников;

c )излом шестерни;

e )излом питателя.

a ) для золотосодержащих руд

b )для черных металлов;

c )для горно-химического сырья;

d )для строительных материалов;

e )для топливно-энергетических минералов.

a )контролировать крупность руды;

b )увеличивать содержание влаги;

c ) своевременно производить сполоск;

d )уменьшить скорость движения частиц;

e )контролировать уровень жидкости.

a ) железную дробь, скрап ,отработанные мелкие шары шаровой мельницы;

b ) флотации;

d) гравитационного обогащения;

a ) остатки гравитационной влаги, капиллярная и частично адгеозионная влага;

b )мелкие частицы руды;

c )крупные частицы руды;

e )взвешенные частицы.

a ) магнитной восприимчивостью

b )электрической проводимостью;

c )удельной восприимчивостью;

e )трибо-статическим эффектом.

a )обогащение в классификаторах;

b ) обогащения в потоке воды,текущей в наклонной поверхности;

c ) обогащение в измельчителях;

d )кучном выщелачивании;

e )электрическом обогащении.

c ) сгущение;

c) промежуточные продукты;

a ) электрическим обогащением;

b )магнитным обогащением;

a )удаление влаги перед электрическом обогащении;

b )повышение содержания благородного металла;

c )обогащение труднообогатимых металлов;

d )увеличение хвостов;

e ) освободиться от основной массы вмещающей породы;

c ) 1000-1500мм;

b ) весьма тяжелые ;

a )для определения выхода негабарита;

b ) для определения массовой доли ценного компонента, для содержания влаги, для составление балансов металлов по фабрике, для определения вредных примесей

c )для определения количества мелких частиц;

d )для определения количества крупных частиц;

e )для определения электролизации.

a )износилась лента;

b )уменьшилась ионная нагрузка;

d )в загрузочном бункере увеличилась крупность руды;

e ) ослабло крепление механизма к раме;

a ) тонких слоев;

d )труднообогатимого сырья благородных металлов;

e ) измельченного песка;

a ) сортировкой

b )электрический метод;

c )магнитный метод;

e )химическое обогащение;

a ) пленочная, капиллярная, гравитационная, гидроскопичесая;

a ) уменьшилось крепление механизма к раме;

b )изнашивается лента;

c )ломается барабанный окомкователь;

d ) поднимается опорное кольцо на пружинах;

e )увеличивается содержания мелких частиц.

a )металлическим покрытием;

b )химическим веществом;

c ) слоем материала;

a )скопление мелких частиц;

b )попадание металлического предмета;

c )уменьшение скорости подачи руды;

d ) радиального и осевого затвора;

e )поднятие пружин.

a ) водопадный;

e )режим извлечения.

a ) по 3 взаимно перпендикулярным направлениям;

b ) по параллельным направлениям;

c )по одному перпендикулярному направлению;

d )по двум параллельным направлениям;

e )по трем параллельным направлениям.

100. Ширина загрузочного отверстия щековых дробилок ШДС и ШДП меньше длины раб пространства

Горно-геологическая и экономическая характеристика рудных месторождений

Балансовые запасы месторождения определяются по формуле:

где L - длина месторождения по простиранию; B - длина месторождения по падению; y - объемный вес руды.

Длина рудных месторождений по простиранию колеблется от нескольких сотен метров до десятков километров. Разведанная длина месторождения по падению достигает 4-5 км. Пока горные работы ведутся на значительно меньшей глубине.

Различают нормальную m, горизонтальную m и вертикальную mB мощности месторождений. Они связаны между собой следующими зависимостями:

где а - угол падения месторождения, град.

По нормальной мощности рудные месторождения разделяются на 5 групп:

1.Весьма тонкие - до 0.5 м:

2.Тонкие - 0.5 - 2 м:

3.Средней мощности - 2 - 5 м;

4.Мощные - 5 - 20 м,

5.Весьма мощные - более 20 м. Средняя мощность месторождения рассчитывается по данным скважинной разведки:

где i - количество скважин.

По объемному весу руды (вес единицы объема руды) квалифицируются на три категории:

1. Тяжелые - более 3,5 т/м 3 ;

2. Средние - 2,5-3,5 т/м 3 ;

3. Легкие - менее 2,5 т/м 3 .

По углу падения месторождения делятся на три типа:

1. Горизонтальные и пологопадающие - 0-20°;

2. Наклонные - 20-50°;

3. Крутопадающие - более 50°.

По количеству геологических запасов можно выделить следующие четыре группы месторождений: уникальные, крупные, средние и мелкие.

Ценность руды зависит преимущественно от содержания в ней полезных компонентов и их стоимости. По ценности руды разделяются на богатые, средней ценности и бедные.

Количество металла, содержащегося в 1 т руды, можно определить по формуле:

где с - процентное содержание металла в руде.

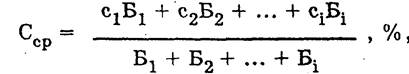

Среднее содержание металла в монометаллическом месторождении можно определить по формуле:

где с1,с2,с3 - содержание металла по участкам месторождения, % ; Б1, Б2, Бi - количество запасов в этих участках, т.

Если месторождение полиметаллическое, то содержание металлов приводится к условному содержанию одного из металлов по формуле:

где C1, C2, Ci - содержание металлов в месторождении, %;

При технико-экономических расчетах используются следующие показатели ценности руды:

1. Балансовая ценность руды - ценность металлов, содержащихся в 1 т балансовой руды,

2.-Валовая ценность руды - ценность металлов, содержащихся в 1 т рудной массы.

3. Извлекаемая ценность руды - ценность металлов, извлекаемых из 1 т балансовой руды,

где бi - выход металла из 1 т балансовой руды, см.(15); Кк -коэффициент качества руды, ф-ла (40); И0 - коэффициент извлечения металла из руды при обогащении, доли ед.; Им -коэффициент извлечения металла при металлургической переработке концентрата, доли ед.

Сквозной коэффициент извлечения металла при переработке руды рассчитывается по формуле:

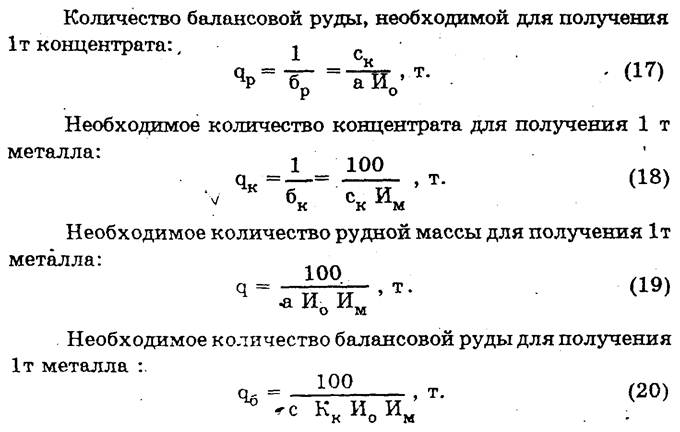

1.2. Основные зависимости -для расчета количества конечной продукции горного производства

В большинстве случаев конечной продукцией горного производства является рудная масса, концентрат или металл. Для технико-экономических pасчетов необходимо знать выход продукта из 1 т балансовой руды или количество ( расход) балансовой руды, необходимой для получения 1 т конечной продукции.

где n,p - коэффициенты потерь и разубоживания руды, см. формулы (29) и (43).

Выход концентрата из 1т балансовой руды :

где ск- содержание металла в концентрате, %; а - содержание металла в рудной массе, %; К - коэффициент качества руды, доли ед., см. формулу (40).

Выход металла из концентрата, полученного из 1т руды:

Выход металла из 1т балансовой руды:

Необходимое количество балансовой руды для получения конечного продукта горного производства является величиной, обратной «выходу» продукции из 1 т балансовой руды. Количество балансовой руды, необходимой для получения 1т рудной массы:

1.3. Основные зависимости для расчета себестоимости

конечной продукции горного производства

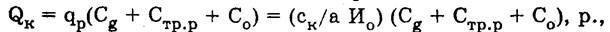

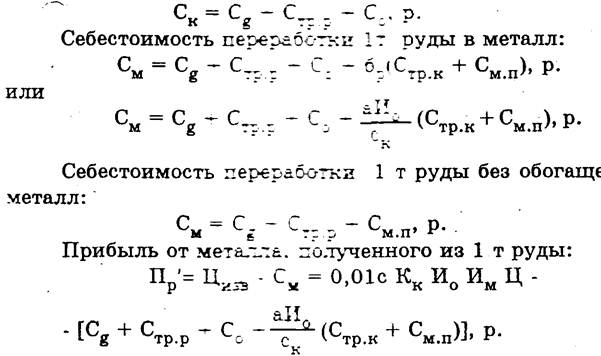

Себестоимость 1 т концентрата:

где Сg , Стр.р , Со - себестоимость добычи, обогащения и транспортировки руды от рудника до обогатительной фабрики, р.

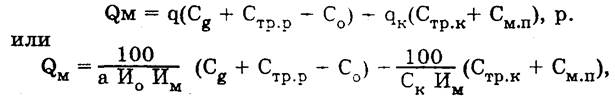

Себестоимость 1 т металла:

где С ^ - себестоимость транспортировки концентрата, полученного из 1 т руды на обогатительной фабрике, до металлургического завода, р ; См.п. - себестоимость металлургического передела концентрата, полученного из 1 т руды, р.

В случае, если руда поступает на металлургический завод, минуя стадию обогащения, себестоимость 1 т металла:

Прибыль, получаемая из 1т металла:

где Ц - цена 1 т металла, р.

Себестоимость переработки 1 т руды в концентрат:

1.4. Основные зависимости при определении потерь руды и металла

При определении основных зависимостей используются следующие буквенные выражения:

Б - балансовые запасы, т;

Д - полученная рудная масса в результате разработки балансовых запасов, т;

П - количество потерянных балансовых запасов, т ;

В - количество примешанных вмещающих пород в рудной массе, т;

с - содержание металла в балансовой руде, % ;

а - содержание металла в рудной массе, % ;

в - содержание металла во вмещающих породах, %. Потери руды при разработке месторождений происходят в результате неполноты отбойки руды по контуру рудного тела, в целиках, оставленных в выработанном пространстве, неполноты выпуска отбитой руды, просыпания мелочи • закладку.

В любых условиях технически возможно вести разработку месторождений с минимальными потерями руды в размере 2-5 %, но это требует применения дорогих способов разработки и экономически оправдывается лишь при выемке месторождений с ценной рудой. При разработке руд средней ценности допускаются потери 10-20 %, а при выемке полезных ископаемых низкой ценности, например ангидрида, соли, экономически оправданы потери в размере 50 % и более.

Потери руды относительно конкретных балансовых запасов определяются коэффициентом потерь п:

Коэффициент потерь металла :

В том случае, когда к балансовой руде примешивается процессе добычи пустая порода, т.е. в= О, то п = пм.

Коэффициент потерь металла может оказаться отрицательной величиной, если количество металла во вмещающих породах Вв будет больше, чем количество металла в теряемой руде Пс.

1.4.1. Определение потерь руды. В практической деятельности рудника потери балансовой руды рассчитываются прямым или косвенным методами.

Прямой метод - непосредственный замер маркшейдерскими инструментами теряемой части балансовых запасов.

Косвенный метод (аналитический) - применяется в том случае, когда невозможен прямой. Например, при системах с обрушением руды и вмещающих пород.

Метод основывается на совместном решении двух уравнений:

уравнение баланса руды Д = Б - П + В, т; (31)

уравнение баланса металла Да = Бс- Пс + Вв ,т. (32)

В этих уравнениях величины П и В неизвестные. Решая уравнения путем исключения В, получаем:

Читайте также: