Сопротивление металла или сплава изнашиванию

Обновлено: 18.05.2024

В зависимости от удельного электрического сопротивления и применения проводниковые материалы подразделяют на следующие группы:

- Металлы и сплавы высокой проводимости;

- Припои;

- Сверхпроводники;

- Контактные материалы;

- Сплавы с повышенным электрическим сопротивлением.

Металлы и сплавы высокой проводимости.

Требования.Кроме высокой электрической проводимости (малое электрическое сопротивление) эти материалы должны иметь: достаточную прочность, пластичность, которая определяет технологичность, а также коррозионную стойкость в атмосферных условиях и в некоторых случаях высокую износостойкость. Кроме того, металл должен хорошо свариваться и подвергаться пайке для получения соединений высокой надёжности и электрической проводимости.

Практическое применение имеют химически чистые металлы: Cu, Al, Fe.

^ Электрические свойства металлов при 20 о С.

| Свойства | Ag | Cu | Au | Al | Fe | Sn | Zn | W |

| Удельное электрическое сопротивление, ρ, мкОм*м | 0,006 | 0,017 | 0,022 | 0,028 | 0,098 | 0,120 | 0,059 | 0,055 |

| Температурный коэфф. электр. сопротивления, αρ, о С -1 | 0,004 | 0,004 | 0,004 | 0,004 | 0,006 | 0,004 | 0,004 | 0,005 |

Медь – проводниковый материал. ГОСТ 859-78.Наиболее чистая бескислородная медь М00б, М0б, М1.

Наиболее вредная примесь в меди – кислород. Он ухудшает проводимость, вызывает растрескивание и понижает прочность. Медь указанных марок используют в виде проката: проволок разных диаметров, шин, полос и прутков.

Прокат из меди М1 поставляется либо в отожжённом, либо в нагартованном состоянии.

Отожжённая медь имеет более высокую проводимость и используется для обмоточных проводов и кабельных изделий.

Нагартованная медь имеет большую прочность и используется для подвесных токонесущих и контактных проводов, коллекторных пластин.

Для изделий, от которых требуется прочность выше 400 МПа, используется латуни и бронзы с кадмием и бериллием, обеспечивающими большие прочность и износостойкость, чем медь, при некоторой потере электрической проводимости.

Алюминий – высокой чистоты АД0ч,в котором общее содержание примесей составляет 0,02%, и алюминий технической чистоты АД000, АД00, АД0,в котором примесей соответственно 0,2; 0,3; 0,5%, используют в электротехнике ГОСТ 4784-74.

Алюминий уступает меди в электрической проводимости и прочности, но он значительно легче, больше распространён в природе. При замене медного провода алюминиевым последний должен иметь диаметр в 1,3 раза больше, но масса его и в этом случае будет в 2 раза меньше.

Алюминий используют в отожжённом или нагартованном состоянии. Легирование алюминия Mgи Si в небольших количествах (менее 1% каждого) несколько ухудшает электрическую проводимость, но упрочняет сплав, практически не ухудшая пластичность и коррозионную стойкость: σв = 350МПа при ρ = 0,032 мкОм * м.

Алюминий обладает высокой коррозионной стойкостью вследствие образования на поверхности оксидной плёнки Al2O3.Но эта плёнка затрудняет пайку, требуются специальные припои. Места контакта алюминиевого провода с медным покрывают лаком для защиты от атмосферной коррозии.

Железо – значительно уступает меди и алюминию по проводимости, но имеет большую прочность, что в некоторых случаях оправдывает его применение как проводникового материала.

Используют низкоуглеродистые качественные стали (С < 0,15%), а также стали обыкновенного качества. Эти стали идут на изготовление шин, трамвайных рельсов, рельсов метро и железнодорожных дорог с электрической тягой. Сечение провода определяется не электрической проводимостью, а механической прочностью материала.

Биметаллический провод (стальной провод, покрытый медью) используют при передаче переменных токов повышенной частоты. Такая конструкция позволяет уменьшить электрические потери, связанные с ферромагнетизмом железа, и расход дефицитной меди. Проводимость определяет металл наружного слоя, так как токи повышенной частоты вследствие скин-эффекта ( анг. skin – кожа) распространяются по наружному слою провода. Сердцевина из стали воспринимает силовую нагрузку. Наружный медный слой предохраняет железо от атмосферной коррозии.

Биметаллический провод используют в линиях связи и электропередачи. Изготовляют шины для распределительных устройств, различные токопроводящие части электрических аппаратов.

Припои. Сплавы, используемые при пайке металлов высокой проводимости, - припои должны обеспечивать небольшое переходное сопротивление (сопротивление контакта).

Различают припои двух типов:

Требования к припоям:

- Припой должен иметь более низкую температуру плавления, чем металл, подвергающий пайке;

- Он должен хорошо смачивать металл;

- Температурные коэффициенты линейного расширения металла и припоя должны быть равны.

Для низкотемпературной пайки применяют оловянно-свинцовые и оловянно-цинковые припоиГОСТ 21931-76.

Марки ПОС-61(сплав эвтектического типа, 61%Sn и 39%Pb); ПОС-18, ПОС-30, ПОС-40, ПОС-50.

ПОЦ-90(90%Sn и 10%Zn); ПОЦ-70, ПОЦ-60, ПОЦ-40.

Для высокотемпературной пайки применяют медно-цинковые и медно-фосфористые припои ГОСТ 21737-78.

Марки ПМЦ-36(цифра указывает содержание меди), ПМЦ-48, ПМЦ-54,

ПМФ7(цифра указывает содержание фосфора). Можно пайку вести без флюса.

Припои, содержащие серебро (Ag), очень технологичны, так как обладают хорошей растворимостью и смачиваемостью; пригодны для пайки любых металлов и сплавов, обеспечивают соединения с хорошими механическими свойствами и имеют невысокое переходное сопротивление.

Марки ПСр-72, ПСр-61, ПСр-45, ПСр-10(цифра указывает содержание серебра).

Сверхпроводники. Особую группу материалов высокой электрической проводимости представляют сверхпроводники.

С понижением температуры электрическое сопротивление (ρ) всех металлов монотонно падает. Есть металлы и сплавы, у которых электрическое сопротивление при критической температуре резко падает до нуля – материал становится сверхпроводником. Сверхпроводимость обнаружена у 30 элементов и около 1000 сплавов.

Переход металла в сверхпроводящее состояние связывают с фазовым превращением. Сверхпроводящее состояние разрушается не только в результате нагрева, но также в сильных магнитных полях и при пропускании электрического тока большой силы.

Из всех элементов, способных переходить в сверхпроводящее состояние, ниобий (Nb) имеет самую высокую критическую температуру перехода (9,17 о Кили -263,83 о С).

Практическое использование нашли сверхпроводящие сплавы с высоким содержанием ниобия: 65БТ, 35БТ(ГОСТ 10994-74). Цифры показывают содержание Nb,остальное Ti, Zr.

Оба сплава применяют для обмоток мощных генераторов, магнитов большой мощности (например, поезда на магнитной подушке), туннельных диодов [гр. di дважды + (электр)oд] – электронный прибор с двумя электродами – катодом и анодом.

Контактные материалы.

Электрические контакты подразделяются на разрывные, скользящие и неподвижные. Основное требование для всех контактов – малое переходное электрическое сопротивление.

Разрывные контакты. Эти контакты предназначены для периодического замыкания и размыкания цепи и работают в наиболее трудных условиях. В процессе работы разрывных контактов возникает искра или электрическая дуга, что вызывает коррозию и электроэрозионный износ. В результате происходит окисление контакта. Это повышает переходное электрическое сопротивление, вызывает разогрев и сваривание (или прилипание) контакта.

Требования: материал для разрывных контактов должен иметь не большое переходное электрическое сопротивление, но и хорошее сопротивление коррозии и электроэрозионному изнашиванию.

В зависимости от электрической мощности разрывные контакты подразделяют на слабонагруженные, изготовляют из благородных металлов: золота, серебра, платины, палладия и их сплавов, и высоконагруженные, изготовляют из вольфрама, молибдена, их сплавов и порошковых композиций.

Скользящие контакты. К материалам для этих контактов предъявляются те же требования, что и для разрывных. Но основное требование – высокое сопротивление свариванию. Для этих контактов применяют композиции из порошков меди или серебра с небольшой добавкой графита, препятствующего свариванию (МГ3, МГ%, СГ3, СГ5). Цифра в марках указывает на содержание графита в процентах.

Неподвижные контакты. Эти контакты должны иметь низкое значение переходного электрического сопротивления, быть стабильным при небольших контактных усилиях. Поэтому для зажимных контактов выбирают коррозионно-стойкий материал, не образующий оксидных плёнок высокого электрического сопротивления на контактной поверхности. Это медь,латуньцинк.

Сплавы с повышенным электрическим сопротивлением.

Их используют для прецизионных < [< фр. рrecision точность] – отличающийся высокой точностью>элементов сопротивления и нагревательных элементов электрических приборов и печей.

Сплавы высокого сопротивления должны обладать малым температурным коэффициентом электрического сопротивления, а также высокой жаростойкостью, что особенно важно для нагревательных элементов.

В большинстве случаев сплавы используют в виде лент или проволоки, а поэтому они должны обладать хорошей пластичностью. Все сплавы с повышенным сопротивлением в зависимости от рабочей температуры делят на три группы:

- Рабочая температура не выше 500 о С. Используют для изготовления прецизионных элементов сопротивления. К ним относятся – медные сплавы, легированныеNiи Mn. ГОСТ 492-73. МНМц 40-1,5 – константан(Ni – 40%, Mn – 1,5%,остальноеCu). МНМц 3-12 – манганин. Общим недостатком медных сплавов является их склонность к окислению при нагреве, что изменяет переходное электрическое сопротивление. Поэтому часто используют сплавы на основе серебра, палладия, золота, платины.

- Рабочая температура не выше 1200 о С. Используют для элементов сопротивления и нагревательных элементов. Это сплавы на основе Fe и Ni. ГОСТ 10994-74. Х23Ю5 – хромаль(Cr – 23%, Al – 5%, остальное Fe). Х20Н80 – нихром. Сплавы на основе железа используют для реостатов и нагревательных элементов в мощных электронагревательных установках и промышленных печах.

- Рабочая температура выше1200 о С (в вакуумных печах). Используют сплавы на основе тугоплавких металлов W, Mo, Ta. Для изготовления нагревателей электрических печей (до 1500 о С) применяют также керамические материалы.

- Полупроводниковые материалы.

К полупроводниковым относятся материалы, обладающие удельным электрическим сопротивлением в пределах 10 -5 – 10 8 Ом . м.К таким материалам относятся 12 элементов (бор, алмаз, кремний, германий, олово, фосфор, мышьяк, сурьма, сера, селен, теллур, иод), представляющие простые полупроводники, а также многие химические соединения (карбид кремния – SiC, антимониды – ZnSb(цинк-сурьма),арсениды – GaS,сульфиды – ZnS, CdS,оксиды – ZnO, FeO).

Из простых полупроводников наиболее распространены германий и кремний.

Диэлектрики.

Важнейшими твёрдыми диэлектриками являются керамика, полимеры, стекло. В них преобладает ионный или ковалентный тип связи, нет свободных носителей зарядов. Их удельное электрическое сопротивление равно 10 12 -10 20 Ом . м. электрические свойства диэлектриков определяют область его применения: при этом принимаются во внимание механические свойства материала, его химическая стойкость и другие параметры.

Электрическая прочность диэлектрика характеризуется сопротивлением пробою. Пробой – это необратимое разрушение твёрдого диэлектрика под действием поля и потеря изолирующих свойств. Электрической прочностью или пробивной напряжённостью Епр называется отношение пробивного напряжения Uпрк толщине диэлектрика в месте пробоя.

Различают три вида пробоя:

- Электрический;

- Тепловой;

- Электрохимический.

Электрический пробой возникает вследствие ударной ионизации нарастающей лавиной электронов. Пробой наступает почти мгновенно (10 -7 -10 -8 с) под действием поля большой напряжённости (свыше 1000 МВ/м) независимо от нагрева диэлектрика. Обычно диэлектрик пробивается при включении напряжения или при его резком скачке.

Тепловой пробой наступает при комбинированном воздействии поля и нагрева, причём пробивная напряжённость Еприз-за повышения температуры диэлектрика снижается. Чем лучше отвод теплоты в окружающую среду, тем ниже температура диэлектрика и выше Епр. тепловой пробой ускоряется при повышении частоты (так как при этом возрастают потери) и замедления теплоотвода.

Электрохимический пробой наступает при длительном действии поля, сопровождающимся необратимыми изменениями в структуре диэлектрика и понижением его электрической прочности.

По химическому составу диэлектрики разделяют на органические и неорганические. К органическим относятся: полимеры, резина, шёлк; к неорганическим – слюда, керамика, стекло.

По электрическим свойствам диэлектрики подразделяют на низкочастотные (электротехнические) и высокочастотные (радиотехнические).

Механические свойства сплавов

1. Понятие конструкционная прочность материалов и критерии её оценки

Факторы, которые определяют работу конструкционных материалов:

- статические, циклические и ударные нагрузки;

- низкие и высокие температуры;

- контакт с различными средами.

Эти факторы определяют требования к конструкционным материалам, основные из которых – эксплуатационные, технологические, экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, конструкционный материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надёжную и длительную работу материала в условиях эксплуатации.

Надо помнить, что требуемые характеристики механических свойств материала для конкретного изделия зависят не только от силовых факторов, но и воздействия на него рабочей среды и температуры.

Рабочая среда – жидкая, газообразная, ионизированная, радиационная, как правило, оказывает отрицательное влияние на механические свойства материала (коррозионное растрескивание, окисление, изменение химического состава и как результат охрупчивание и т.д.)

Температурный диапазон от -269 до 2000 о С. От материала требуется – жаропрочность, а при низких температурах – хладостойкость.

Технологические требования направлены на обеспечение наименьшей трудоёмкости изготовления деталей и конструкций. Технологичность материала характеризует возможные методы его обработки. Она оценивается: обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, прокаливаемостью, склонностью к деформации и короблению при термической обработке. От неё зависят производительность и качество изготовления детали.

Экономические требования сводятся к тому, чтобы материал имел невысокую стоимость и был доступным. Использование материалов, содержащих легирующие элементы (особенно дефицитные), должно быть обоснованно повышением эксплуатационных свойств детали. Эти требования приобретают особое значение при массовом масштабе производства.

Конструкционная прочность – комплексная характеристика, включающая сочетание критериев:

- прочности;

- надёжности;

- долговечности.

Критерии прочности материала выбирают в зависимости от условий его работы.

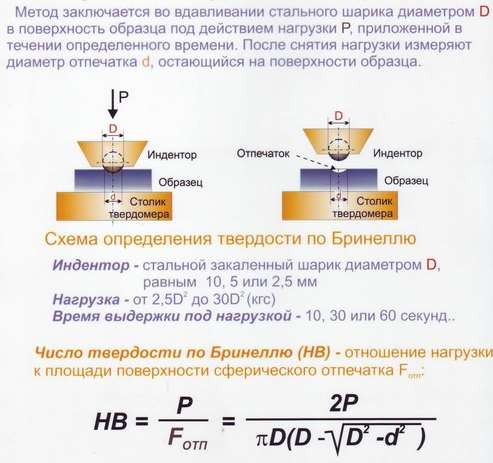

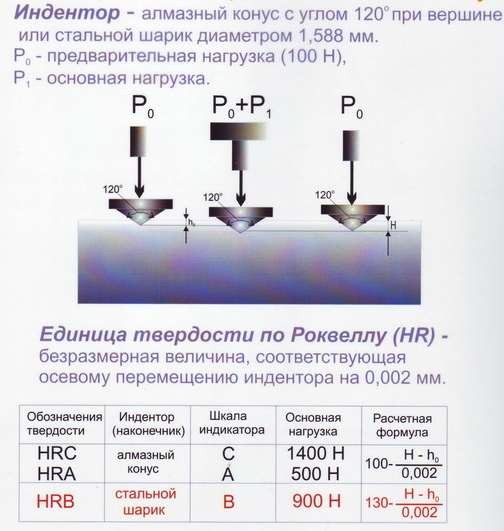

При статических нагрузках, при испытании на растяжения, предел прочности (σв) или предел текучести (σ0,2, σт) – характеризуют сопротивление материала пластической деформации (рис.1). Для приближенной оценки статической прочности используют твёрдость НВ или НR (рис.2, 3) (для стали справедливо эмпирическое соотношение σв = НВ/3).

Рис.1 Испытание на растяжение

Рис.2 Измерение твёрдости по Бринеллю

При циклических нагрузках: предел выносливости σR (при симметричном круговом изгибе σ-1).

Надо помнить – чем больше прочность материала, тем большие допустимые рабочие напряжения и тем самым меньшие размеры и масса детали.

Однако – повышение уровня прочности материала и, как следствие, рабочих напряжений сопровождается увеличением упругих деформаций:

εупр = σупр/Е,

где Е – модуль нормальной упругости (модуль Юнга), характеристика жёсткости металла. Именно критерии жёсткости, а не прочности обуславливают размеры станин станков, корпусов редукторов и других деталей, от которых требуется сохранение точных размеров и формы.

Возможно и противоположное требование. Для пружин, мембран и других чувствительных упругих элементов приборов, важно обеспечить большие упругие перемещения. Тогда от материала требуется высокий предел упругости σупр и низкий модуль упругости Е.

Рис.3 Измерение твёрдости по Роквеллу

Дополнение: для материалов, используемых в авиационной и ракетной технике, важное значение имеет эффективность материала по массе. Она оценивается удельными характеристиками:

- удельной прочностью σв/ρg (ρ – плотность, g – ускоренное свободное падение);

- удельной жёсткостью Е/ ρg.

Примечание: для оценки конструкционной прочности необходимы характеристики прочности при рабочих температурах и в эксплуатационных средах.

Вывод – в качестве критериев конструкционной прочности выбирают те характеристики, которые наиболее полно отражают прочность в конкретных условиях эксплуатации.

Надёжность – свойство материала противостоять хрупкому разрушению (внезапному отказу).

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать:

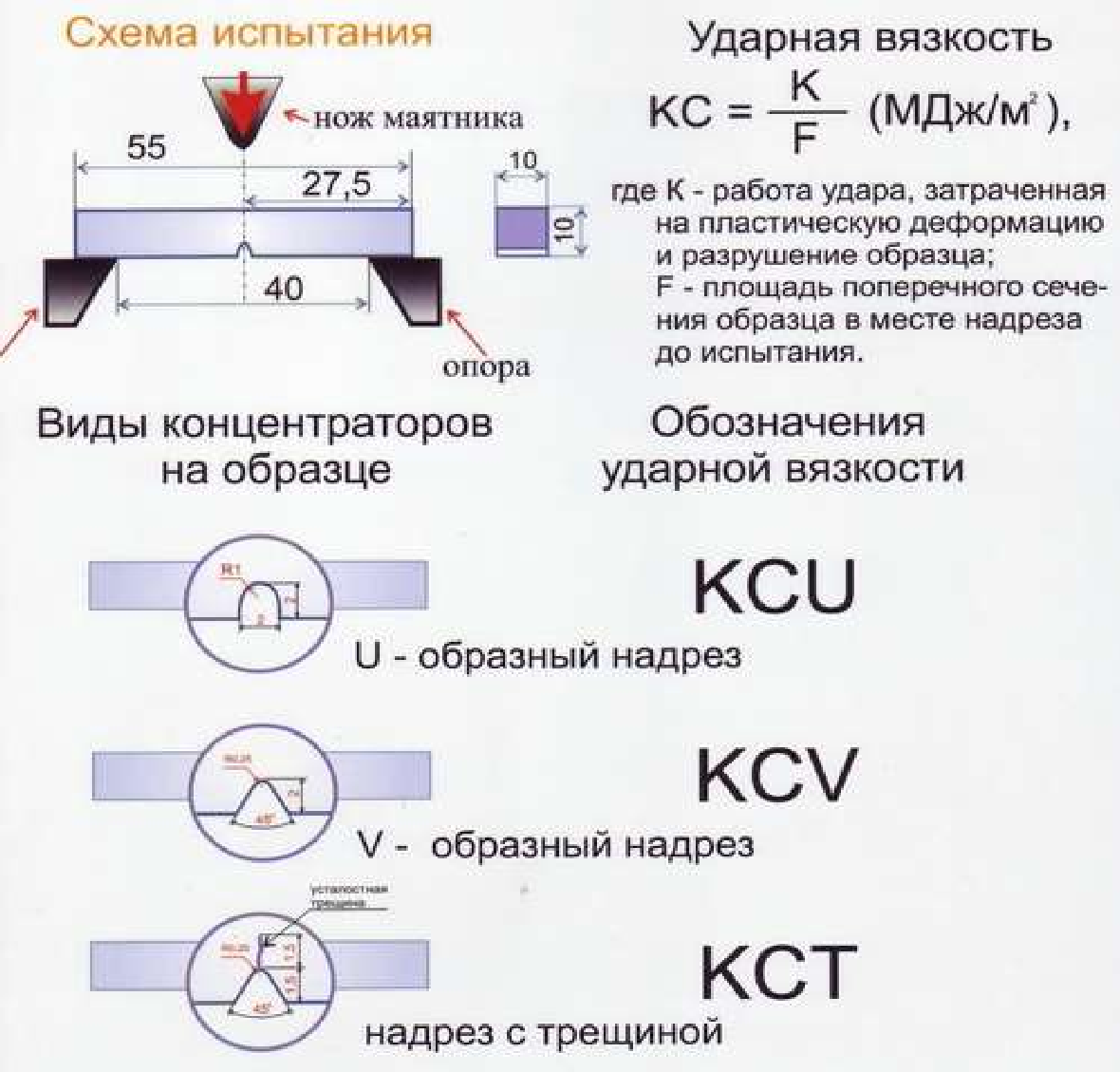

Рис. 4 Маятниковый копёр для определения ударной вязкости

Рис.5 Испытания на ударную вязкость

Однако эти параметры определены на лабораторных образцах, без учёта реальных условий эксплуатации конкретной детали. Необходимо учитывать то, что в условиях эксплуатации действуют факторы, дополнительно снижающие их пластичность, вязкость и увеличивающие опасность хрупкого разрушения:

- концентраторы напряжений (надрезы);

- понижение температуры;

- динамические нагрузки;

- увеличение размеров деталей (масштабный фактор).

Для того чтобы избежать внезапных поломок в условиях эксплуатации, необходимо учитывать трещиностойкость.

Трещиностойкость – группа параметров надёжности, характеризующих способность материала тормозить развитие трещины.

Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения в вершине которых могут во много раз превышать средние расчётные напряжения.

Для трещины длиной l и радиусом r напряжения в вершине:

σуmах = σср 2√ l/ r

Концентрация напряжений тем больше, чем длиннее трещина и острее её вершина. Для пластичных материалов опасность таких дефектов не велика. Хрупкие материалы, наоборот, чрезвычайно чувствительны к надрезам.

Оценку надёжности высокопрочных материалов по размеру допустимого дефекта (трещины) проводят по критерию Ж.Ирвина (К).

К = σср √ α π lкр , (МПа х мм 1/2 )

где π – безразмерный коэффициент, характеризующий геометрию трещины.

К – критерий вязкости разрушения, зависит от степени пластической деформации у вершины трещины (её затуплении) и характеризует развитие вязкой трещины. Чем он больше, тем выше надёжность материала.

Для оценки надёжности материала используют также параметры:

- ударную вязкость КСU, КСV, КСТ (МДж/м 2 );

- температурный порог хладноломкости Т50 .

Параметром КСV оценивают пригодность материала для сосудов давлении, трубопроводов и других конструкций повышенной надёжности.

Параметр КСТ, определяемый на образцах с трещиной усталости у основания надреза, более показателен. Он учитывается при выборе материала для конструкций особо ответственного назначения (летательных аппаратов, роторов турбин).

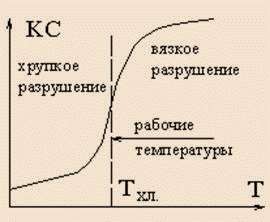

Порог хладноломкости Т50 характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре (рис.6). Т50 – обозначает температуру при которой в изломе образца имеется 50% волокнистой составляющей, и величина КСТ снижается на половину.

Рис.6 Температура Тхл. (Т50) порог хладноломкости

Долговечность – свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса).

Постепенный отказ – потеря материалом работоспособности, при наступлении которой детали заменяют без угрозы аварийных последствий.

Причины потери работоспособности, т.е. постепенного отказа:

- развитие процессов усталости;

- изнашивание;

- ползучести;

- коррозии;

- радиационного разбухания и пр.

Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин (более 80%) долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию (износостойкостью).

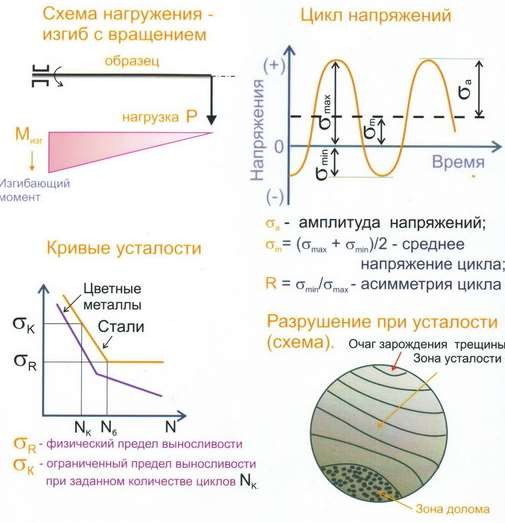

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжения. Цикл напряжения – совокупность изменения напряжения между двумя его предельными значениями σmaх и σmin в течение периода Т.

Синусоидальный цикл изменения напряжения характеризуется коэффициентом асимметрии цикла R = σmin / σmaх; амплитудой напряжения σa = (σmaх σmin) /2; средним напряжением цикла σm = (σmaх + σmin) /2.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойства противостоять усталости – выносливостью (рис.7).

Разрушение от усталости по сравнению с разрушением от статической нагрузки имеет ряд особенностей:

- Оно происходит при напряжениях, меньших, чем при статической нагрузке;

- Разрушение начинается на поверхности локально;

- Разрушение протекает в несколько стадий и имеет характерное строение излома:

- очаг зарождения трещины;

- зону усталости. В это зоне видны характерные бороздки, которые имеют конфигурацию колец, что свидетельствует о скачкообразном продвижении трещины усталости.

- зону долома.

О способности материала работать в условиях циклического нагружения судят по результатам испытаний образцов на усталость. Результаты испытаний изображают в виде кривой усталости: σmaх от числа циклов нагружения N. Горизонтальный участок определяет напряжение, которое не вызывает усталостного разрушения после неограниченного большого числа циклов. Это напряжение представляет собой физический предел выносливости σR (R – коэффициент асимметрии цикла), при симметричном цикле σ-1.

Ри.7 Испытание на выносливость

Кривые усталости позволяют определить следующие критерии выносливости:

- циклическую прочность – наибольшее напряжение, которое он способен выдержать за определённое время работы. Ограниченный предел выносливости;

- циклическую долговечность – число циклов (часов), которое выдерживает материал до образования усталостной трещины или до усталостного разрушения при заданном напряжении.

Циклическая прочность и долговечность зависят от большого числа факторов, из которых решающее значение имеют структура и напряжённое состояние поверхностного слоя, качество поверхности и воздействие коррозионной среды. (Отверстия, канавки, проточки, риски, поры, раковины, неметаллические включения и др.).

Дополнительные критерии выносливости:

- живучесть – определяемая скоростью роста трещины усталости (СРТУ). При высокой живучести можно своевременно путём дефектоскопии обнаружить трещину, заменить деталь и обеспечить безаварийную работу.

- износостойкость – свойство материала оказывать в определённых условиях трения сопротивление изнашиванию. Износ – процесс постепенного разрушения поверхностных слоёв материала путём отделения его частиц под влиянием сил трения. Его определяют по изменению размеров, объёма или массы. Существует три периода износа:

- начальный, период приработки;

- период установившегося (нормального) износа;

- период катастрофического износа. Материал, устойчивый к изнашиванию в одних условиях, может катастрофически быстро разрушаться в других.

Эта задача решается рациональным выбором материала трущихся пар и способа его обработки.

- ползучесть – определяется скоростью развития пластической деформации материала при постоянном напряжении и при высоких температурах.

Таким образом, работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

- критерии прочности σв, σ0,2, σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры деталей;

- модуль упругости Е, который при заданной геометрии детали определяет величину упругих деформаций, т.е. её жёсткость;

- пластичность δ, ψ, ударная вязкость КСТ, КСV, КСU, вязкость разрушения К, температурный порог хладноломкости Т50, которые оценивают надёжность материала при эксплуатации;

- циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.

2. Методы повышения конструкционной прочности

- Технологические.

- Металлургические.

- Конструкторские.

Технологические. Цель – повышение прочности материала. Методами: легирования, пластической деформации, термической, термомеханической и химико-термической обработки. Повышение прочности указанными методами основано на ряде структурных факторов:

- увеличение плотности дислокаций. Чем больше плотность дислокаций, тем выше сопротивление пластическому деформированию;

- создание дислокационных барьеров в виде границ зёрен, субзёрен, дисперсных частиц вторичных фаз. Важная особенность этого фактора упрочнения состоит в том, что измельчение зёрен (увеличение протяжённости их границ) сопровождается повышением ударной вязкости. Сильное торможение дислокаций создают дисперсные частицы вторичной фазы.

- образование полей упругих напряжений искажающих кристаллическую решётку. Такие поля образуются вблизи точечных дефектов – вакансий, примесных атомов и, главным образом, атомов легирующих элементов. Образования атмосфер Коттрелла атомами внедрения.

Вместе с тем повышение прочности, основанное на уменьшении подвижности дислокаций, сопровождается уменьшением пластичности, вязкости и тем самым надёжности.

Проблема повышения конструкционной прочности состоит не столько в повышении прочностных свойств, сколько в том, как при высокой прочности обеспечить высокое сопротивление вязкому разрушению, т. е. надёжность материала.

Например, в углеродистых сталях закалкой на мартенсит и низким отпуском можно получить при содержании 0,4%С ϬB ~ 2400МПа, при 0,6%С ϬB ~ 2800МПа. Однако при такой прочности стали хрупки (КСТ ~ 0), эксплуатационно не надёжны.

Рациональное легирование предусматривает введение в сталь и сплавы нескольких элементов при невысокой концентрации каждого с тем, чтобы повысить пластичность и вязкость. Измельчение зерна осуществляется легированием и термической обработкой, особенно при использовании высокоскоростных способов нагрева – индукционного и лазерного.

Для повышения циклической прочности и износостойкости важно затруднить деформацию поверхности деталей. Это достигается технологическими методами поверхностного упрочнения: поверхностной закалкой, ХТО, поверхностным пластическим деформированием (обдувкой дробью, обкаткой роликами).

Металлургические. Цель – повышение чистоты металла и сплава, т.е. удаление вредных примесей: серы, фосфора, газообразных элементов (кислорода, водорода, азота и зависящих от содержания неметаллических включений).

Методы переплава: вакуумно-дуговой (ВДП), электронно-лучевой (ЭЛП), электрошлаковый (ЭШП), а также вакуумно-индукционную плавку (ВИ), рафинирование синтетическим шлаком.

Конструкторские методы предусматривают обеспечение равнопрочности высоконапряжённых деталей. При их проектировании избегают – резких перепадов жёсткости, глубоких канавок, галтелей малого радиуса и других конструктивных надрезов. Если этого избежать нельзя, то для смягчения концентрации напряжений применяют местное упрочнение для формирования остаточных напряжений сжатия.

Механические свойства металлов и сплавов

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Механические свойства металлов

Изменение нагрузки потребителей в сети может быть различным . При малом изменении нагрузки требуется небольшой резерв мощности. В этих случаях автоматическое регулирование частоты одной так называемой частотно-регулируемой станцией.

При больших изменениях нагрузки, автоматическое регулирование частоты должно быть предусмотрено на значительном числе станций. Для этого составляются графики изменения нагрузок электростанций.

При отключении мощных линий электропередач в послеаварийных режимах, система может оказаться разделенной на отдельно не синхронно работающие части.

На электростанциях, на которых мощности может оказаться не достаточно, произойдет снижение производительности оборудования собственных нужд (питательных и циркуляционных насосов), следовательно вызовет значительное снижение мощности станции , вплоть до выхода ее из строя.

В подобных случаях для предотвращения аварий предусматриваются устройства АЧР, отключающие в таких случаях часть менее ответственных потребителей, а после включения резервных источников питания, устройства ЧАПВ включают отключенных потребителей.

Механические свойства характеризуют способность материала сопротивляться деформации (упругой и пластической) и разрушению. Для металлов и сплавов, работающих как конструкционные материалы, эти свойства являются определяющими. Выявляют их испытаниями при воздействии внешних нагрузок.

Количественные характеристики механических свойств: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладостойкость, жаропрочность. Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация.

Напряжение - это нагрузка (сила) P, отнесенная к первоначальной площади поперечного сечения F0 образца:

Деформация - это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п. Деформация может быть упругая (исходные размеры образца восстанавливаются после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки).

Напряжение s измеряют в паскалях (Па), деформацию e - в процентах (%) относительного удлинения (Dl/l)×100 или сужения площади сечения (DS/S)×100.

При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается (рис.1). В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность - способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам. Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным. Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках - усталостной прочностью.

Прочность при испытании на растяжение оценивают следующими характеристиками (рис.1).

Предел прочности на разрыв (предел прочности или временное сопротивление разрыву) sв - это напряжение, отвечающее наибольшей нагрузке Рmax, предшествующей разрушению образца:

Эта характеристика является обязательной для металлов.

Предел пропорциональности sпц - это условное напряжение Рпц, при котором начинается отклонение от пропорциональной зависимости между деформацией и нагрузкой:

Предел текучести sт - это наименьшее напряжение Рт, при котором образец деформируется (течет) без заметного увеличения нагрузки:

Условный предел текучести s0,2 - напряжение, после снятия которого остаточная деформация достигает величины 0,2 %.

Если же на кривой напряжение - деформация за пределом упругости образуется площадка текучести (рис.1), то за предел текучести sт принимают напряжение, отвечающее площадке текучести.

Если после того, как напряжение превысило sт, его снять, то деформация уменьшится по пунктирной линии. Отрезок ОО ¢ показывает остаточную пластическую деформацию.

Величина sт чрезвычайно чувствительна к скорости деформации (продолжительности действия нагрузки) и к температуре. Если прикладывать к материалу напряжение меньше sт в течение длительного времени, то оно может вызвать пластическую (остаточную) деформацию. Это медленное и непрерывное пластическое деформирование воздействием постоянной нагрузки называют ползучестью (криппом).

Пластичность - свойство металлов деформироваться без разрушения под действием внешних сил и сохранять измененную форму после снятия этих сил. Пластичность - одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Ее характеристиками являются относительное удлинение перед разрывом d и относительное сужение перед разрывом y. Эти характеристики определяют при испытании металлов на растяжение, а их численные значения вычисляют по формулам (в процентах):

где l0 и lр - длина образца до и после разрушения соответственно;

F0и Fр - площадь поперечного сечения образца до и после разрушения.

Упругость - свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость - свойство, обратное пластичности.

Твердость - способность металлов оказывать сопротивление проникновению в них более твердого тела. Испытания на твердость - самый доступный и распространенный вид механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла. Твердость, согласно этим методам, определяют следующим образом.

По Бринеллю - в испытуемый образец с определенной силой вдавливается закаленный стальной шарик диаметром D под действием нагрузки P, и после снятия нагрузки измеряется диаметр отпечатка d (рис.2,а). Число твердости по Бринеллю - НВ, характеризуется отношением нагрузки P, действующей на шарик, к площади поверхности сферического отпечатка M:

Чем меньше диаметр отпечатка d, тем больше твердость образца. Диаметр шарика D и нагрузку P выбирают в зависимости от материала и толщины образца. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний.

При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине a = 136° (рис.2,б). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки Р к площади поверхности пирамидального отпечатка М:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм 2 ) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10-15 с, а для цветных металлов - 30 с. Например, 450 HV10/15 означает, что число твердости по Виккерсу 450 получено при Р = 10 кгс (98,1 Н), приложенной к алмазной пирамиде в течение 15 с.

Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

При испытании на твердость по методу Роквелла в поверхность материала вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм. Однако, согласно этому методу, за условную меру твердости принимается глубина отпечатка. Схема испытания по методу Роквелла показана на рис.2,в. Вначале прикладывается предварительная нагрузка Р0,под действием которой индентор вдавливается на глубину h0. Затем прикладывается основная нагрузка Р1, под действием которой индентор вдавливается на глубину h1. После этого снимают нагрузку Р1,но оставляют предварительную нагрузку Р0.

При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня h0. Разность (h – h0) зависит от твердости материала; чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Число твердости, определенное методом Роквелла, обозначается символом HR. Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляется буква А, С, или В, обозначающая соответствующую шкалу измерений.

Числа твердости по Роквеллу определяют в условных единицах по формулам:

где 100 и 130 - предельно заданное число делений индикатора часового типа с ценой деления 0,002 мм.

Трещиностойкость - свойство материалов сопротивляться развитию трещин при механических и других воздействиях.

Трещины в материалах могут быть металлургического и технологического происхождения, а также возникать и развиваться в процессе эксплуатации. В случае возможности хрупкого разрушения для безопасной работы элементов конструкций необходимо количественно оценивать размеры допустимых трещиноподобных дефектов.

Количественной характеристикой трещиностойкости материала является критический коэффициент интенсивности напряжений в условиях плоской деформации в вершине трещины KIс.

Многие конструкции при эксплуатации испытывают ударные нагрузки. Для решения вопроса об их долговечности и надежности в этих условиях очень важными являются результаты динамических испытаний (нагрузка прилагается ударом с большой силой).

Переход от статических нагружений к динамическим вызывает изменение всех свойств металлов и сплавов, связанных с пластической деформацией.

Для оценки склонности материала к хрупкому разрушению применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость.

Ударная вязкость - работа, затраченная при динамическом разрушении надрезанного образца, отнесенная к площади поперечного сечения в месте надреза.

Вязкость - свойство, обратное хрупкости. Ударная вязкость ответственных деталей должна быть высокой.

Кроме числовых значений, получаемых при испытании на удар, важным критерием является характер излома. Волокнистый матовый излом без характерного металлического блеска свидетельствует о вязком разрушении. Хрупкое разрушение дает кристаллический блестящий излом.

Ударная вязкость зависит от многих факторов. Наличие в изделиях резких переходов в сечении, надрезов, вырезов и т. п. вызывает неравномерное распределение напряжений по сечению и их концентрацию. Ударная вязкость зависит также и от состояния поверхности образца. Риски, царапины, следы механической обработки и другие дефекты снижают ударную вязкость.

Динамическое нагружение вызывает повышение предела упругости и предела текучести, не переводя материал в хрупкое состояние. Но при понижении температуры, сопротивление удару резко уменьшается. Это явление называется хладоломкостью.

К хладоломким металлам относятся металлы с объемноцентрированной кубической решеткой (например, a-Fe, Mo, Cr). Для этой группы металлов при определенной минусовой температуре наблюдается резкое снижение ударной вязкости. К нехладоломким металлам можно отнести металлы с гранецентрированной кубической решеткой (g-Fe, Al, Ni и др.). Хладоломкость у крупнозернистого материала наступает при более высокой температуре, чем у мелкозернистого.

Характер падения ударной вязкости напоминает порог, что привело к выражению «порог хладоломкости».

Температура, при которой происходит определенное падение ударной вязкости, называется критической температурой хрупкости Tкр.

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Причем в ряде случаев разрушение происходит при напряжениях, лежащих ниже предела упругости.

Усталость - процесс постепенного накопления повреждений в материале при действии циклических нагрузок, приводящий к образованию трещин и разрушению.

Термин «усталость» часто заменяют термином «выносливость», который показывает сколько перемен нагрузок может выдержать металл или сплав без разрушения. Сопротивление усталости характеризуется пределом выносливости s-1. Число циклов условно принято для сталей равным 10 7 , для цветных металлов - 10 -8 .

Явление усталости наблюдается при изгибе, кручении, растяжении-сжатии и при других способах нагружения.

Большое влияние на выносливость оказывают микроскопическая неоднородность, неметаллические включения, газовые пузыри, химические соединения, а также надрезы, риски, царапины, наличие обезуглероженного слоя и следов коррозии на поверхности изделий, которые приводят к неравномерному распределению напряжений и снижают сопротивление материала повторно-переменным нагрузкам.

Износостойкость - сопротивление металлов изнашиванию вследствие процессов трения. Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров или массы детали.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а ударная вязкость и трещиностойкость характеризует надежность этих деталей.

Жаропрочность - способность металлов и сплавов длительно сопротивляться началу и развитию пластической деформации и разрушению под действием постоянных нагрузок при высоких температурах. Предел кратковременной прочности, предел ползучести и предел длительной прочности - численные характеристики жаропрочности.

Читайте также: