Сплав металла с углеродом

Обновлено: 04.10.2024

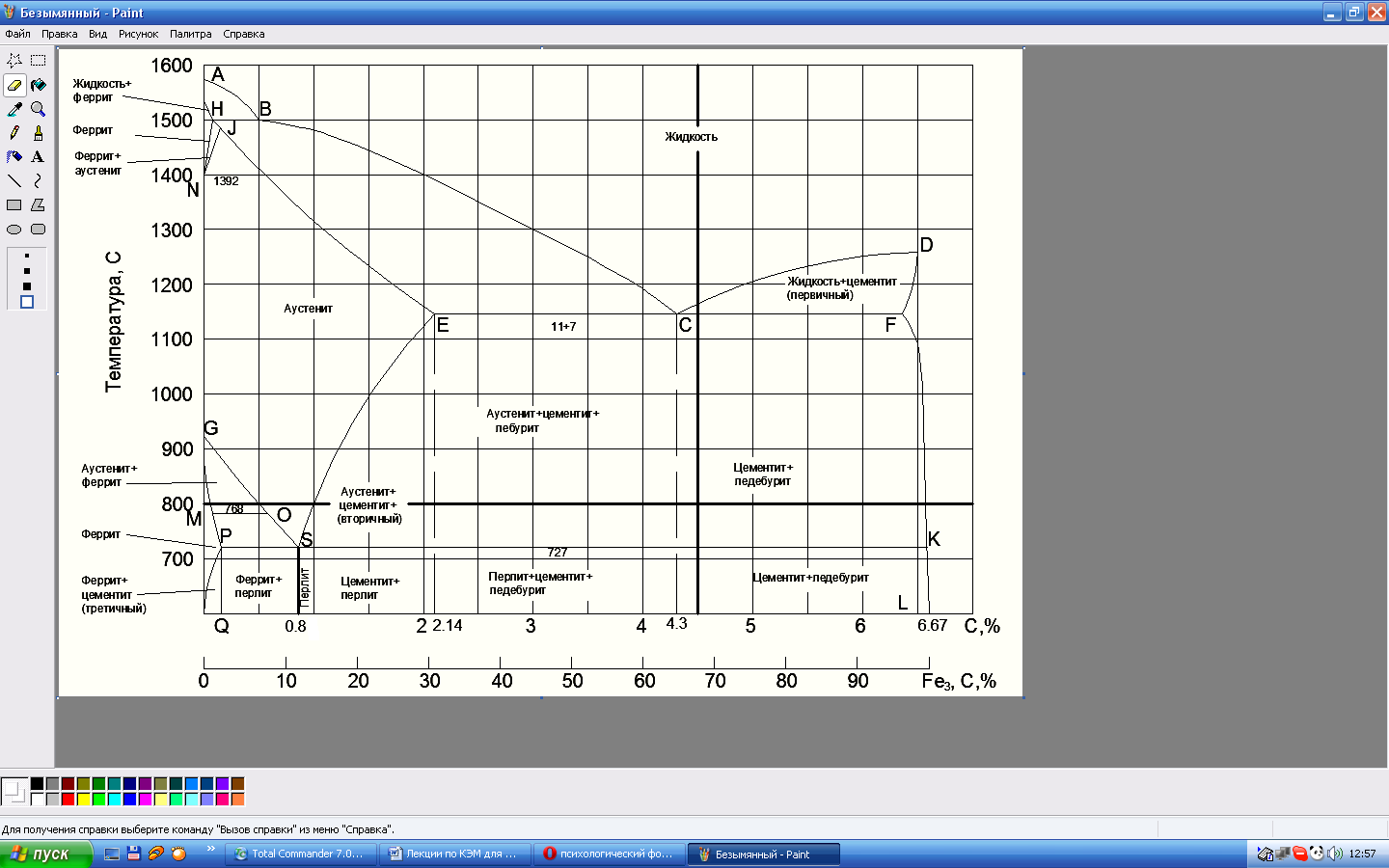

Сплавы на основе железа и особенно железоуглеродистые сплавы – стали и чугуны – являются важнейшими материалами, применяемыми в промышленности. Для правильного понимания природы свойств разнообразных марок сталей и чугунов, необходимо иметь хорошее представление о диаграмме железо-углерод, разобраться в структурно-фазовом составе. На рис. 2.1 приведена диаграмма состояния Fe-C, на которой одной из важнейших фаз, влияющих на свойства сплавов, указан карбид железа Fe3C или цементит. Из диаграммы видно, что цементит ведет себя как самостоятельный компонент. Поэтому на диаграмме даны две согласующиеся друг с другом шкалы концентраций: одна показывает содержание углерода, а другая – цементита в процентах. Содержание углерода в цементите – 6,67%. Следовательно, левая ордината показывает содержание чистого железа, а правая – цементита.

Железо может находиться в двух аллотропических формах, которым соответствуют решетки ОЦК и ГЦК. Точки N (1392°С) и G(910°С) соответствуют полиморфному превращению α-Fe↔ γ-Fe. То при сплавлении с углеродом эта температура может понизиться до 727°С линия PSK. Температура плавления железа 1539°С. Температура плавления цементита 1250°С.

Основными фазами и структурными составляющими данной системы, от которых зависят свойства сплавов и их поведение при нагреве, охлаждении и нагружении являются феррит (Ф), аустенит (А) и цементит (Ц).

Рис. 2.1. Диаграмма состояния Fe-C (Fe-Fe3C)

Аустенит – это фаза, различимая в микроскоп в виде зерен, представляющая собой твердый раствор углерода в γ-Fe. При температуре 1147°С в аустените может раствориться до 2,14% С. При комнатной температуре он иногда в небольших количествах может находиться в закаленной стали. Он очень пластичен δ=40-50%, НВ составляет 1700-2000МПа. При Т=727°С аустенит может содержать только 0,8% С (точка S) и на всех точках линии PSK, аустенит также содержит 0,8% С, находясь в равновесии с сопутствующим ему на участке PS ферритом, а на участке SK – цементитом. Очень важно отметить, что при охлаждении всех сплавов, содержащих аустенит и лежащих ниже и правее линии его насыщения углеродом, точка Е из него вследствие уменьшения растворимости будет выделяться углерод с образованием вторичного цементита - ЦII в области ниже и правее линии SE. Наибольший интерес при изучении равновесных сплавов при комнатной температуре представляет феррит и цементит. Все сплавы, охватываемые диаграммой Fe-C (Fe-Fe3C) от 0%С – 0% Fe3C до 6,67% С (100% Fe3C), состоят только из этих двух фаз, находящихся в них в разных количественных сочетаниях. При возрастании цементита от 0% до 100%, количество феррита соответственно убывает от 100% до 0%. Соответственно у сплавов будут возрастать свойства, привносимые цементитом и снижаться характеристики, определяемые ферритом. Твердость феррита в зависимости от растворенного в нем углерода и может достигать 800 МПа. Феррит в стали благодаря неизбежно попадающим в нее при выплавке и растворяющимся в нем некоторого количества кремния и марганца имеет более высокую твердость до 1000МПа. Он очень пластичен δ=50%.

Цементит является самой твердой и хрупкой фазой и структурной составляющей в рассматриваемом ряду сплавов, его твердость составляет 8000МПа (второе место после алмаза), а пластичность равна нулю. Следовательно при увеличении углерода в сплаве и возрастании количества твердого и хрупкого цементита и уменьшения доли мягкого и пластичного феррита твердость и прочность сплава должна повышаться, а пластичность и вязкость уменьшаться. Такой широкий диапазон противоречий механических свойств железо-углеродистых сплавов в левой части высокая пластичность, вязкость и небольшая твердость и огромная твердость с малыми пластичностью и вязкостью – в правой, дали возможность делить сплавы на стали и чугуны.

К сталям формально относятся сплавы содержащие менее 2,14% С, остальные сплавы причисляются к чугунам. Перечисленные ранее входящие в состав сталей и чугунов фазы (аустенит, феррит, цементит), могут находиться в них в виде зерен или мелких продолговатых включений и образовывать структурные составляющие – механические смеси – перлит и ледебурит.

Перлит– механическая смесь тонких пластинок цементита и более толстых пластинок феррита. Он образуется при 727°С, при охлаждении аустенита до 727°С, т.е. линии PSK, приобретает концентрацию 0,8% С, распадается: А0,8→Ф0,02+Ц6,67 (индексы при фазовых составляющих означают содержание в них углерода). Перлит образуется как в сталях, так и в чугунах и играет важную роль в формировании их свойств.

Ледебурит – механическая смесь одновременно кристаллизующихся из жидкой фазы зерен аустенита и цементита при постоянной температуре 1147°С, такая смесь называется эвтектической. Ледебурит содержит 4,3% С, т.е. при охлаждении жидкой фазы до Т=1147°С (линии ECF) и снижении углерода до 4,3% С происходит одновременная кристаллизация аустенита и цементита:

При понижении температуры до 727°С растворимость углерода в аустените снижается по линии ES до 0,8% и аустенит превращается в перлит. На диаграмме ледебурит с аустенитом обозначен ЛА, а с перлитом ЛП.

2.2. Выплавка чугуна

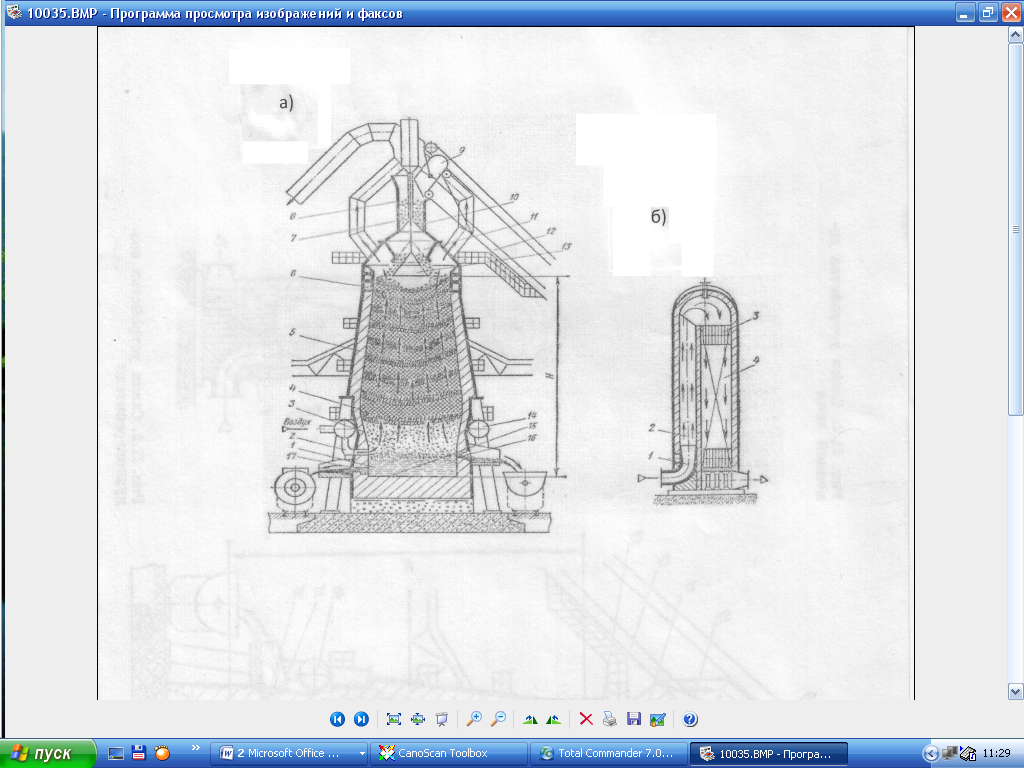

Чугун получают из железных руд (железо в руде находится в виде оксидов Fe2O3, Fe3O4 или FeO) плавильных агрегатах называемых доменными печами (рис. 2.2).

Для восстановления железа в доменную печь загружают топливо (кокс) и флюс (известняк CaCO3). Коксслужит источником теплоты и восстановителем железа в виде CO, твердого углерода, углеводорода.

Флюс – известняк в сочетании с пустой породой – SiO2 – образует легкоплавкую смесь с меньшей плотностью, чем у чугуна, скапливается над ним в виде шлака. Но загружаемые в доменную печь руда, кокс и известняк всегда содержат какое-то количество вредных примесей, попадающих в чугун, а из него в сталь в виде сульфидов FeS, FeS2, фосфидов в виде (FeO)3P2О5, (CaО)3P2O5.

Схема восстановления железа из руды при получении чугуна:

Железо в доменных печах восстанавливается косвенным путем газами СО, Н2, С2Н4 на первых двух ступнях, а на последней ступени взаимодействуют сильно разогретые закись железа и углерод кокса происходит прямое восстановление, образуя губчатое железо. Последнее науглераживается до 4,3%С, образуя легкоплавкую ледебуритную смесь, которая плавится и стекает на дно доменной печи.

Одновременно с восстановлением железа из MnO2 и SiO2 восстанавливаются и растворяются в жидком чугуне марганец и кремний:

В образующемся жидком чугуне растворяются также сера и фосфор, образуя сульфиды железа, сульфиды марганца, фосфиды железа, силикаты железа. Все эти примеси при переплавке чугуна переходят в сталь.

Следовательно, сущность производства чугуна заключается в восстановлении железа из его химических соединений при температуре С, СО, Н2, С2Н4. и насыщение его углеродом и восстановленными примесями в результате получается чугун.

Чугун периодически через 3-4 часа выпускается из доменной печи в ковш. По назначению выплавляется два вида чугуна: литейный для получения отливок и передельный для получения стали.

Рис. 2.2. а - схема устройства доменной печи: 1 – горн, 2 – камера сгорания, 3 – заплечики, 4 – распар, 5 – шахта, 6 – колошники, 7 – приемная воронка, 8 – засыпной аппарат, 9 – вагонетка, 10 – малый конус, 11 – чаша, 12 – наклонный мост, 13 – большой конус, 14 – фурменные устройства, 15 – лещадь, 16 – шлаковая летка, 17 чугунная летка; б - схема устройства воздухонагревателя: 1 – горелка, 2 – камера сгорания, 3 – огнеупорная кладка, 4 – насадка.

2.3. Чугуны

Железоуглеродистые сплавы в правой части диаграммы – рис. 2.1. Чугуны являются двухкомпонентными белыми чугунами, в которых весь углерод связан с железом в цементит. В реально получаемых чугунах определенная часть углерода может находиться в свободном состоянии в виде графита – темного кристаллического вещества с гексагональной кристаллической решеткой. Поэтому, чугуны принято делить на белые и серые. Белые имеют светлый излом в виду отсутствия графита и серые чугуны, имеющие темный излом из-за графита.

Графитными включениями можно управлять, придавая чугуну те или иные механические свойства в зависимости от формы и размеров этих включений.

В серых чугунах (СЧ) графитные включения имеют форму пластинок. Такой чугун является с готовыми концентраторами напряжений. Чем больше пластинок графита и чем они крупнее, тем ниже прочность серого чугуна. Серые чугуны по металлической массе бывают ферритные (феррит + графит), феррито-перлитные (феррит+графит+ перлит) и перлитные (перлит+графит). Металлическая масса в серых чугунах зависит от скорости охлаждения и наличия модификаторов.

Серый чугун маркируется буквами С – серый и Ч – чугун(ГОСТ 1412-85). После букв следуют цифры, указывающие минимальные значения временного сопротивления 10 -1 МПа (кгс/м 2 )

Ферритные, феррито-перлитные чугуны (СЧ10, СЧ15, СЧ18) σв=100-180МПа (10-18кгс/мм 2 ) . Эти чугуны применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки сжатия, колонны, фундаментные плиты.

Перлитные чугуны (СЧ21, СЧ24, СЧ25 ,СЧ30, СЧ35) применяют для изготовления ответственных отливок (станин мощных станков и механизмов, поршней, цилиндров, деталей работающих на износ в условиях больших давлений компрессоров, дизельных цилиндров, блоков двигателей и т.д.).

Структура этих чугунов – мелкопластинчатый перлит (сорбит).

Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шарообразную форму, что придает чугуну более высокие свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасит вибрации, износостойкость. Высокопрочный чугун маркируется ВЧ, затем цифры. Первые цифры марки чугуна показывают временное сопротивление (10 -1 Мпа, кгс/мм 2 ), а вторые относительное удлинение (в %). Чугуны ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4, ВЧ120-4 имеют перлитную металлическую основу; чугун ВЧ45-5 – перлитно-ферритную основу; чугун ВЧ37-17, ВЧ42-12 – ферритную основу. По ГОСТ 7293-85 высокопрочный чугун маркируется только первой цифрой, указывающей величину временного сопротивления ( ВЧ85, ВЧ40 и т.д).

Отливки из высокопрочных чугунов широко используют в автостроении, дизелестроении для изготовления коленчатых валов, крышек цилиндров, деталей прокатных станов; кузнечнопрессового оборудовании (шаботов молотов, траверс прессов), корпусов насосов, вентилей. Для повышения механических свойств (пластичности, вязкости) и снятия остаточных напряжений отливки из ВЧ подвергают термической обработке (отжигу, нормализации, закалке и отпуску).

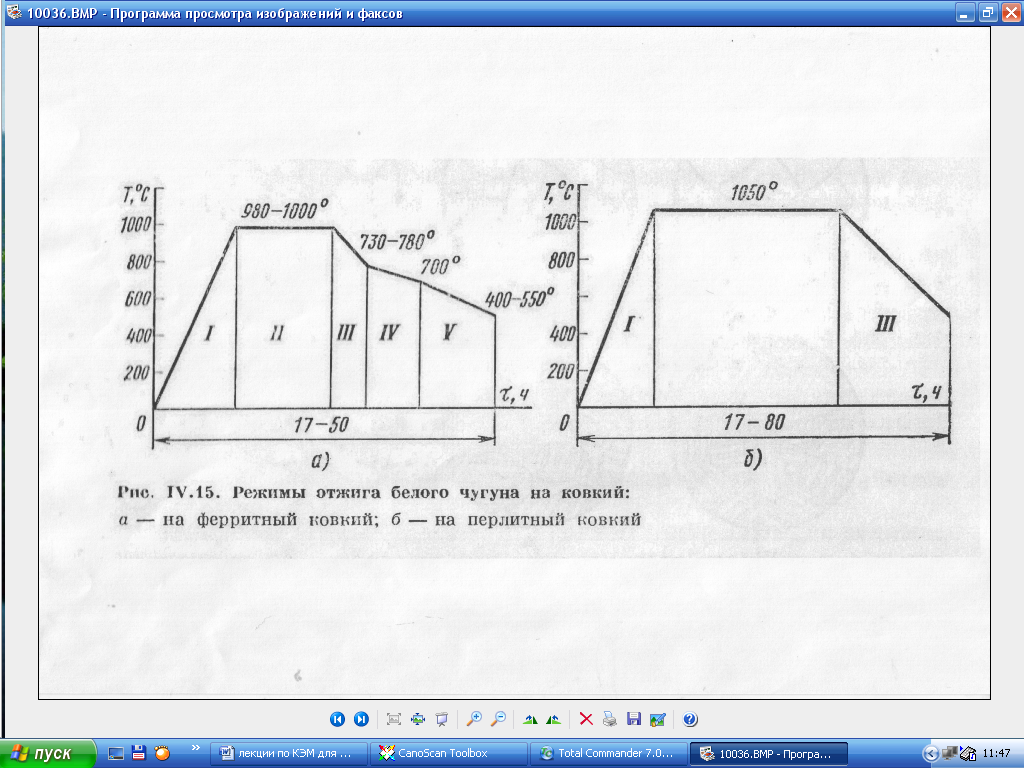

Ковкий чугун (КЧ). Ковкий чугун получают длительным (70-80ч) графитизирующим отжигом при высоких температурах (950-970°С) отливок из белого чугуна, что способствует образованию графита хлопьевидной формы. Металлическая основа ковкого чугуна: ферритный КЧ и перлитный КЧ. Наибольшей пластичностью обладает ферритный ковкий чугун. Толщина стенок отливки не должна превышать 40-50 мм.

Отжиг белого чугуна проводят в две стадии: нагрев до 950-970°С и выдержка для протекания первой стадии графитизации, т.е. распад цементита, входящего в состав ледебурита (А+Fe3CI) и получим А+графит (рис. 2.3). В результате распада цементита диффузионным путем образуется хлопьевидный графит (углерод отжиг).

Рис. 2.3. Схемы отжига ковкого чугуна.

Затем отливки охлаждают до температуры эвтектоидного превращения. В результате охлаждения до температур эвтектоидного превращения из аустенита выделяется вторичный цементит и его распад, что приводит к росту графитных включений. В эвтектоидном температурном интервале охлаждения резко замедляют и дают выдержку для протекания II стадии графитизации при распаде аустенита с образованием ферритно-графитной структуры. Излом ферритного КЧ бархатисто-черный вследствие большого количества графита. Если не проводить выдержку ниже эвтектоидной температуры и не снижать скорость охлаждения, то образуется перлитный ковкий чугун (П+Г), имеющий светлый сталистый излом.

Ковкий чугун маркируют буквами КЧ и цифрами (ГОСТ1215-85) первые две цифры указывают временное сопротивление (в 10 -1 МПа, кгс/мм 2 ), второе – относительное удлинение (в %).

Ферритные ковкие чугуны. КЧ37-12 и КЧ35-10 используют для изготовления деталей, эксплуатируемых при высоких динамических нагрузках (картеры редукторов, ступицы, крюки), а КЧ30-6 и КЧ33-8 – для менее ответственных деталей (головки, хомутики, гайки, глушители, фланцы, муфты и т.д.).

Перлитные ковкие чугуны. КЧ50-5, КЧ55-4 обладают высокой прочностью, удельной пластичностью, хорошей износостойкостью из него изготовляют вилки карданных валов, звенья и ролики цепных конвейеров, втулки, муфты, тормозные колодки и т.д. Для повышения твердости, износостойкости и прочности ковкого чугуна применяют нормализацию при 800-850°С, или закалку от 850-900°С и отпуск при 450-700°С. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

Сплавы железа

Сплавы железа широко применяются в промышленности, а полученные изделия занимают практически любую сферу нашей жизни. Дома, автомобили, предметы быта, инструменты, медицина – вот далеко не полный перечень направлений, где применимы сплавы железа.

Несмотря на то, что наиболее часто используют всего два таких сплава – сталь и чугун, каждый из них имеет свои разновидности, которые определяют сферу применения. В нашей статье мы расскажем, что такое сплавы железа, какими они бывают, и поговорим о тех сферах, где их используют чаще всего.

Описание сплава железа

Металлы в чистом виде имеют недостаточную прочность, поэтому относительно редко используются в машиностроении, а роль конструкционных материалов обычно играют сплавы.

Сплавом называют вещество, для получения которого два и более компонента, в том числе металлы и неметаллы, смешиваются в жидком виде. Также в составе данного соединения присутствуют примеси – они делятся на полезные и вредные. Первые улучшают эксплуатационные характеристики материала, тогда как вторые, наоборот, негативно отражаются на его качествах. Кроме того, примеси могут быть случайными и специально добавленными в металл, чтобы обеспечить ему определенные показатели.

Отвердение сплава приводит к тому, что компоненты формируют твердый раствор, химическое соединение или механическую смесь. В первом случае кристаллическая решетка основного компонента остается неизменной, а другой распределяется в ее пределах в виде отдельных атомов. В химическом соединении элементы взаимодействуют, что приводит к формированию новой кристаллической решетки. В механической смеси компоненты имеют полную нерастворимость, поэтому их кристаллические решетки сохраняются, и сплав представляет собой смесь кристаллов веществ.

У сплавов всегда есть основа, в соответствии с которой их делят на группы. Допустим, сплавы железа принято обозначать как черные – в эту категорию входят стали и чугуны.

Металлы на основе алюминия, магния, титана и бериллия обладают незначительной плотностью, поэтому носят название легких цветных сплавов. Материалы на базе меди, свинца, олова считаются тяжелыми цветными сплавами. Цинк, кадмий, олово, свинец, висмут являются основой для легкоплавких цветных сплавов. А из молибдена, ниобия, циркония, вольфрама, ванадия и прочих металлов делают тугоплавкие цветные сплавы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В промышленности активнее всего применяются сплавы на основе железа с добавлением углерода – их принято обозначать как железоуглеродистые сплавы. В эту категорию входят стали и чугуны. Разница между этими двумя видами сплавов железа состоит в доле углерода: если этого компонента менее 2,14 %, то речь идет о стали, при большем показателе металл считается чугуном.

Стали и чугуны являются основными металлическими сплавами для современной техники, поэтому объемы их производства в десять раз превышают аналогичный показатель для всех вместе взятых остальных металлов.

Сталь как один из самых распространенных сплавов железа

Сталью называется сплав железа с углеродом, если содержание последнего не выходит за пределы 2,14 %. Точное соблюдение пропорций позволяет достичь очень высокой прочности металла.

За счет дополнительных компонентов материалу придают необходимые технические характеристики. Еще один способ получения особых свойств – термообработка. Она дает возможность изготавливать марки стали с улучшенными магнетическими показателями, повышенной прочностью, стойкостью к появлению ржавчины. Для каждого вида таких сплавов железа используется отдельная маркировка, включающая в себя комбинацию цифр и букв.

На основании содержания углерода среди сталей выделяют:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые.

Повысить качество металла позволяют специальные добавки, поэтому принято говорить о трех видах легированных сплавов:

- низколегированные;

- среднелегированные;

- высоколегированные сплавы, в которых может присутствовать до 50 % примесей.

По маркировке легированного сплава, например, железа с никелем, можно судить о его назначении. Причем буквы устанавливают вещество, использованное в качестве добавки.

Для обозначения сплавов железа используются:

- С – строительная сталь, буква обозначает текучесть материала;

- Ш – подшипниковые стали, далее в маркировке идет указатель металла, внесенного в сплав;

- У – признак индустриальной стали;

- Р – ставится на быстрорежущих сплавах;

- Сп – является маркировкой конструкционного сплава.

За счет термической обработки на производстве могут задавать новое внутреннее строение кристаллической решетки железа. Для этой цели используют различные технологии.

Литье позволяет изготавливать сплавы разного качества. Данная характеристика зависит от присутствия посторонних включений, например, фосфора и серы. Поэтому принято говорить об обыкновенных и высококачественных сплавах, которые обозначаются буквой А. В норме, доля серы не может выходить за пределы 0,25 %.

При критическом нагреве кислород разрушает сплавы железа. Поэтому его влияние снижают за счет компонентов, призванных до начала химической реакции присоединить данный элемент.

По раскислению стали и сплавы делят на такие виды:

- Кипящие – имеют плохие свойства, что связано с увеличением выхода готового расплава за счет сокращения доли легирующих компонентов. Для маркировки используют «КП».

- Спокойные – вредное раскисление уже завершено. Здесь улучшается качество производства, однако повышаются финансовые расходы. Такой металл обозначается как СП.

- Полуспокойные – это промежуточное состояние между двумя описанными выше, маркируется как «ПС».

Элементы, включенные в состав конкретного сплава железа, фиксируют при помощи марочника сталей. Подобные обозначения позволяют определять легирующие материалы:

- вольфрам имеет маркировку в виде буквы В;

- кобальт – К;

- молибден – М;

- никель – Н;

- титан – Т;

- хром – Х;

- марганец – Г;

- алюминий – Ю;

- кремний – К.

В металлургической промышленности свойства металла улучшают, в том числе при помощи неметаллов, таких как азот и кремний. Они обозначаются буквами А и К соответственно.

Сферы применения стали различного типа

Сплавы железа, в том числе с медью, являются ключевыми конструкционными материалами для сферы техники и промышленности. Железо в сочетании с углеродом используется для производства подавляющего большинства конструкций в машиностроении и тяжелой промышленности. Сталь является материалом для легковых, грузовых автомобилей, станков, железных дорог, многих элементов судов.

В целом, из стали делают примерно 95% всей металлической продукции. В современном мире по масштабам производства данного металла можно судить об общем технико-экономическом уровне развития страны.

Легированные стали идут на изготовление инструментов и машинных узлов, поскольку имеют особую прочность, стойкость к высоким температурам и образованию ржавчины, что достигается за счет внесенных добавок. Углеродистые стали чаще всего используют для каркасных сооружений, прокладки водопроводов, пр.

Исходя из назначения, стали как сплавы железа делятся на такие основные категории:

- Строительные. В эту группу входят преимущественно высоко- или среднеуглеродистые марки. Их задействуют во время строительных работ на всех этапах от подготовки каркасов до производства кровельного листа и даже бытовых предметов.

- Конструкционные. Это металлы с низким содержанием углерода, то есть не более 0,75 %. Они играют роль основного материала для машиностроения, используются как при изготовлении обычных велосипедов, так и морских судов.

- Инструментальные. Еще одни вид низкоуглеродистой стали, который характеризуется малой долей марганца в пределах 0,4 %. Его используют для производства измерительных, штампованных, режущих инструментов.

- Специальные. В данной группе есть два подвида с особыми физическими и химическими свойствами. Под первым понимают электротехническую сталь с заданными магнитными характеристиками, а второй – это жаропрочная нержавеющая сталь и другие типы.

Сфера использования легированных сталей зависит от их характеристик:

- Нержавеющие сплавы применяют в строительстве, машиностроении, если необходима повышенная способность противостоять образованию ржавчины.

- Жаропрочные стали, в соответствии с названием, задействуются при высоких температурах, будучи материалом для турбин, отопительных магистралей. Дело в том, что они не подвержены окислению под действием значительного нагрева, в этом основное качество для большинства рабочих узлов в теплотехнике.

Интересующие нас сплавы железа используются таким образом:

- Сталь обыкновенного качества содержит не более 0,06 % серы и 0,07 % фосфора. Из нее делают стандартные материалы для строительства, например, металлопрокат: трубы, швеллеры, уголки, пр.

- Качественная может иметь максимум по 0,035 % серы и фосфора. Идет на изготовление металлопроката, а также корпусов, деталей автомобилей. Является основой для ряда видов инструментальной стали.

- Высококачественная предполагает долю серы и фосфора до 0,025 %. Это инструментальные, конструкционные стали, подвергаемые значительным нагрузкам.

- Особовысококачественная имеет долю серы до 0,015 % и фосфора в пределах 0,025 %. Обладает наибольшим сопротивлением к износу среди всех сплавов железа. Есть виды, которые принято выносить в отдельную категорию с особой маркировкой. Это шарикоподшипниковая (быстрорежущая) сталь, которая является обязательным компонентом любого режущего инструмента.

Виды и область использования чугуна

Чугун практически также популярен в сфере производства, как и сталь, ведь по механическим характеристикам он сравним со многими ее марками. Использование данного сплава железа зависит от его категории.

Принято говорить о таких видах чугуна:

- Серый. Углерод в его составе представляет собой графитовые пластинки. Имеет высокие литьевые характеристики при незначительной усадке. Но основным свойством металла считается способность выдерживать переменные нагрузки. Поэтому его применяют в качестве материала для прокатных станков, станин, подшипников, маховиков, поршневых колец, деталей тракторных и автомобильных двигателей, корпусов, пр.

- Белый. Здесь углерод связан с железом, поэтому такой сплав железа идет преимущественно на изготовление стали.

- Высокопрочный. Углерод выглядит как шарообразные включения, за счет чего достигается повышенная стойкость к растяжению и изгибу. Материал используется для производства элементов турбин, коленчатых валов тракторов и автомобилей, шестерней, пр.

Чугун может быть легирован, если необходимо обеспечить ему дополнительные характеристики:

- Износостойкий – используется как материал для насосных деталей, тормозов, дисков сцепления.

- Жаростойкий – идет на доменные, мартеновские, термические печи.

- Жаропрочный – подходит для изготовления газовых печей, компрессорного оборудования, дизельных двигателей.

Менее распространенные сплавы железа

Сплав феррит

Это твердый раствор углерода, доля которого не превышает 0,02 % в α-железе. Стоит понимать, что в данной разновидности железа углерод растворяется при комнатной температуре в тысячных долях процента. Поэтому феррит по своим качествам похож на железо в чистом виде, то есть пластичен, но обладает низкой прочностью и твердостью. Данная структура чаще всего встречается у тонколистовой и низкоуглеродистой стали.

Сплав аустенит

Аустенит также является твердым раствором углерода, но содержание последнего доходит до 2 %. В этом сплаве α-железа присутствуют легирующие добавки. Он имеет в 2–2,5 раза более высокую твердость, чем феррит, при этом характеризуется высоким уровнем пластичности. Добиться подобного эффекта позволяет термическое и химико-термическое воздействие на металл.

Сплав цементит

Сплав представляет собой химическое соединение железа с углеродом в пределах 6,67 %. Он имеет высокую хрупкость, зато по своей твердости сравним с алмазом.

Сплав перлит

Речь идет о механической смеси феррита с цементитом, которая получается вследствие распада аустенита. Доля углерода в данном сплаве железа составляет 0,8 %. Перлит является самым распространенным структурным элементом сталей и чугунов.

Сплав ледебурит

Это одна из ключевых структурных составляющих сплавов железа с углеродом. Она представляет собой цементит и аустенит в момент образования, но, остывая, превращается в сочетание цементита и перлита. В составе ледебурита 4,3 % углерода, такой металл имеет значительную твердость, при этом хрупок.

Рекомендуем статьи

Это все ключевые свойства наиболее распространенного в промышленности металла. Люди научились применять сплавы железа очень давно, сделав их материалом для орудий труда, украшений, оружия, домашней утвари.

Современные производства работают более чем с 10 000 видов сплавов железа. Это объясняется тем, что лишь данный металл способен претерпевать такое количество превращений, сильно меняя характеристики под действием легирования и высокой температуры. Ученые непрерывно ищут новые методы получения и обработки сплавов железа с необходимыми дополнительными свойствами.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сплав железа с углеродом

Открытие сплава железа с углеродом явилось одним из самых важных событий в истории развития металлургии. Именно эти два элемента подарили миру наиболее востребованные марки стали и чугуна. Это те сплавы, из которых производится большая часть промышленного оборудования, металлических конструкций, инструмента, изделий бытового назначения.

В зависимости от процентного содержания углерода в железе, а также способа литья эти сплавы приобретают разные свойства: стойкость к коррозии, необычайную прочность, эластичность и т. д. О том, какие сплавы железа и углерода используются сегодня и как их получают, вы узнаете из нашего материала.

История открытия сплавов железа с углеродом

Выдающийся изобретатель Дмитрий Чернов прославился диаграммой «железо-углерод» и открытием, связанным с полиморфными превращениями. Именно он стал первооткрывателем особых точек в таких сплавах, как чугун и сталь. По мнению ученого, на расположение точек на диаграмме влияет процентная доля углерода.

Открытие стало настолько значимым, что положило начало новой науке – металлографии.

Сама диаграмма сплава железа с углеродом – это масштабный проект, разработанный несколькими учеными из разных уголков мира. Именно поэтому обозначения фаз и основных точек являются международными.

Структурные составляющие сплавов железо-углерод

Основа чугуна и стали – сплав железа с углеродом. Оба черных сплава являются незаменимыми при создании конструкционных деталей для техники. Их качества и структура определяются свойствами базовых компонентов и примесей. Также важно учитывать характер взаимодействия элементов.

Чистое железо – это серебристо-белый металл, который имеет температуру плавления +1 539 °С. Металл является тугоплавким и может обладать одной из полиморфных модификаций – a либо g.

Нагрев железа приводит к превращению решетки из объемно-центрированной в гранецентрированную. Для создания g-железа необходим высокотемпературный режим – от +910 °С до +1 392 °С.

Углерод представляет собой неметаллический элемент. Его температура плавления составляет +3 500 °С. В природе элемент способен существовать в виде алмаза или графита. Первая полиморфная модификация в сплавах не встречается.

Если говорить об углеродистой структуре в сплаве железо-углерод, то она слоистая. В связи с этим неметаллический элемент в свободном виде имеет форму графита, особенность которого заключается в низких показателях пластичности и прочности.

Углерод растворим в железе и в жидком, и в твердом состоянии. Он способен создать химическое соединение под названием цементит, где углерод в свободном виде также будет иметь форму графита.

Возможные составляющие сплавов железа с углеродом перечислены ниже:

Диаграмма сплава железо-углерод

На диаграмме сплава можно выделить следующие границы:

- Линия ледебуритного превращения (линия ECF). Если содержание углерода в сплаве выше 2,14 %, то при его охлаждении жидкая фаза под линией становится ледебуритом.

- Линия ликвидус (линия ACD). Ее особенность заключается в том, что при снижении температуры под ней запускается кристаллизация сплавов.

- Линия перлитного превращения (линия PSK). При снижении температуры сплав под ней из аустенита превращается в перлит.

- Линия солидус (линия AECF). При снижении температуры сплав под ней становится твердым.

Также на диаграмме присутствует несколько важных точек:

Обычно температурный режим, при котором достигается необходимое состояние сплава, обозначается буквой А.

Из-за того, что фазы в сплавах железа с углеродом имеют разные температуры при нагреве и охлаждении, приходится вводить дополнительные обозначения.

Как читать диаграмму сплава железа с углеродом

Сплавы системы железо-углерод имеют свойство меняться при охлаждении или нагреве, повышении или снижении давления. Графически такие процессы обозначены на диаграмме состояния. Благодаря ей можно понять, как происходит то или иное превращение сплава.

Состав сплава с первоначальной долей углерода при заданной температуре можно увидеть, если двигаться по вертикальной прямой, которая соответствует содержанию в сплаве углерода.

Правило легче понять на примере, поэтому рассмотрим на диаграмме зону AEC. Возле нее находятся области жидкой фазы и аустенита (AESG). Следовательно, соединение в данной области состоит из образующегося твердого аустенита и жидкой фазы.

Определим для него концентрация углерода, двигаясь по разным фазам. Для этого нужно знать изначальную концентрацию углерода и заданную температуру. В примере это 2,5 % и +1 250 °С.

Теперь из точки графика нужно провести горизонтальную линию. Ее пересечение с АЕ, которая граничит с зоной аустенита, покажет содержание углерода в аустените при температуре +1 250 °С.

Если же прямая будет пересекаться с АС, которая граничит с зоной жидкой фазы, то можно узнать концентрацию углерода уже в жидкой фазе.

При сохранении температуры по данному методу определимо процентное содержание углерода в фазах абсолютно любого сплава:

- в области AEC в аустените и в жидкой фазе;

- в области CDF в жидкой фазе (процентное содержание углерода в цементите при этом неизменно – 6,67 %);

- в области GPS в аустените и в феррите;

- в области QPKL в феррите;

- в области SEFK в аустените.

Когда содержание углерода становится выше, чем 2,14 %, охлаждаемый сплав получает насыщение углеродом ближе к 4,3 % (по линиям DC и AC) по мере приближения к температуре +1 147 °С (на уровне ECF). Затем жидкость превращается в эвтектику (ледебурит). Среднее содержание углерода остается неизменным.

Применение стали из железоуглеродистых сплавов

Сталь, как и чугун, представляет собой сплав железа с углеродом. Металлы имеют широкое распространение, особенно часто их задействуют в машиностроении.

В стали концентрация углерода составляет не более 2 %.

Примеры металла:

- инструментальная сталь;

- конструкционная сталь;

- техническое железо.

Если в стали содержание углерода было строго меньше 2 %, то в чугуне – больше. В среднем, концентрация вещества составляет от 2,5 до 3,5 %.

Помимо железа и углерода в металлах содержатся такие добавки:

- марганец и кремний, содержание которых исчисляется в десятых долях процента (от 0,15 до 0,6 %);

- фосфор и сера, концентрация которых составляет сотые доли процента (от 0,05 до 0,03 %).

Сталь, в которой концентрация углерода составляет не более 0,7 %, часто используется для создания:

- листов;

- проволоки;

- ленты;

- фасонного профиля разных видов;

- уголкового железа;

- таврового железа;

- различных деталей, используемых в машиностроении (например, осей, шестерен, болтов, кувалд, молотков и др.).

Сталь, в которой концентрация углерода составляет более 0,7 %, используется при изготовлении режущих инструментов:

- бородок;

- резцов;

- зубил;

- сверл;

- метчиков.

Свойства данного сплава железа с углеродом зависят от концентрации неметаллического компонента. Так, чем больше будет углерода, тем прочнее и тверже получится сталь.

Разновидности чугуна из сплава железа с углеродом

Выделяют два основных вида чугуна – литейный и предельный. Первый вид принято использовать в производстве и промышленной сфере. Второй находит применение в создании стали кислородно-конвертерным путем. В получившемся соединении доля марганца и кремния крайне мала.

Литейный чугун также имеет несколько разновидностей:

- Половинчатая. Такой чугун имеет специальные свойства, так как часть углерода из состава имеет форму цементита, а другая часть – форму графита.

- Белая. Здесь углерод находится в виде карбида железа. Название произошло от белого оттенка разлома. Белый чугун не находит применения в чистом виде, но активно используется при создании ковкого чугуна.

- Серая. Отлив на изломе серебристый, поэтому такой чугун называют серым. Сфера использования материала достаточно широкая, в том числе и потому, что чугун легко обрабатывать резцами.

- Высокопрочная. Данная разновидность способна увеличить прочность любого материала, куда она будет добавлена. Материал получают из серого чугуна и небольшого количества магния.

- Ковкая. Как и в случае высокопрочной разновидности, в основе находится серый чугун. Повысить пластичность помогает процесс отжига.

Полиморфные превращения в сплавах железо-углерод

Полиморфные превращения в сплавах железа с углеродом происходят при соблюдении температурного режима.

Если температура составляет меньше +911 °С, то состояние железа называется α-феррумом. Кристаллическая решетка железа – ОЦК, что расшифровывается как объемный гранецентрированный куб. Особенность решетки состоит в большом расстоянии между атомами.

При температуре от +911 до +1392 °С у железа наблюдается модификация гамма. Кристаличесская решетка γ-феррума – ГЦК, т. е. гранецентрированный куб. Расстояние между атомами меньше, чем в случае объемного гранецентрированного куба.

Когда железо переходит из модификации альфа в гамму, его объем уменьшается. Причина кроется в виде кристаллической решетки. В ОЦК атомы не настолько упорядочены, как в ГЦК.

Правило работает и в обратном направлении. При переходе из гамма-стадии в альфа-стадию объем сплава железа с углеродом возрастает.

Если температура находится в диапазоне от +1 392 до +1 539 °С (последняя – температура плавления железа), то α-феррум переходит в свою другую разновидность – δ-феррум. Стоит помнить, что структура δ-феррума неустойчива, поэтому стремится перейти в более устойчивое состояние.

В результате удалось выяснить, что сталь и чугун – сплавы железа с углеродом с разным содержанием углерода и примесей. Это напрямую влияет на механические и химические свойства стали, а они – на сферу применения конечного материала.

Углерод в металле

Содержание углерода в металле определяет свойства углеродистых сталей, в частности, механические характеристики. Благодаря изменению процентного соотношения углерода можно сделать материал более пластичным или твердым, вязким или прочным.

Такие стали называются углеродистыми и классифицируются по своему составу, степени окисления, а также методам производства и применения. Металлы с разной степенью цементита используются в разных сферах. Как же углерод в металле способствует повышению ее востребованности?

На что влияет углерод в металле

В процессе производства невозможно полностью удалить примеси из стали, поэтому они остаются в небольшом процентном содержании во всех углеродистых соединениях. Также их наличие зависит от выбранного метода плавки.

На основании доли углерода в металле принято выделять углеродистую и легированную сталь. Интересующий нас компонент позволяет скорректировать технические и механические характеристики материала.

В стали присутствуют:

- железо – в пределах 99 %;

- углерод – до 2,14 %;

- кремний – не более 1 %;

- марганец – до 1 %;

- фосфор – максимум 0,6 %;

- сера – до 0,5 %.

Также сталь содержит небольшую долю водорода, кислорода, азота.

Для чего нужен углерод в металле? В сталеплавильных процессах он играет такие роли:

- Присутствует в большинстве марок стали, поскольку позволяет получить материал с широким диапазоном механических свойств. А именно: влияет на соотношение феррита и перлита в структуре твердого металла, расширяет диапазон температур, при которых железо остается в устойчивом состоянии.

- Считается вредной примесью в сталях специального назначения, таких как электротехнические, жаропрочные, стойкие к коррозии, пр.

- Забирает на свое окисление основную долю кислорода, вдуваемого в ванну с целью избавления от примесей. Например, в кислородно-конвертерном и мартеновском скрап-рудном процессах уходит более 75–80 % кислорода. Поэтому основной задачей управления окислительным рафинированием считается регулировка удаления углерода в металле.

- Является единственной примесью при изготовлении стали, во время окисления которой выделяются газы CO и CO2. Объем последних многократно превосходит объема металла – если говорить точнее, то окисление килограмма углерода при +1 500 °C приводит к образованию более 10 м3 CO. Газ удаляется из ванны в форме пузырей, благодаря чему металл перемешивается со шлаком, возрастает скорость протекания тепло- и массообменных процессов. В результате на плавку уходит меньше времени.

- Пузыри оксида углерода проходят через расплав, параллельно избавляя его от газов, неметаллических включений при плавке и вакуумировании.

- Реакция окисления углерода сопровождается нагревом ванны, что важно для протекания кислородных процессов. Так, на кислородно-конвертерном этапе обработки металла тепло реакции окисления углерода обеспечивает 20–25 % приходной части теплового баланса плавки. Так сплав достигает температуры выпуска при значительной доле лома в шихте.

- От количества углерода в металле и его постоянного окисления зависит содержание кислорода в стали и оксидов железа в шлаке. Окисленность ванны влияет на потери железа со шлаком в виде оксидов, остаточное содержание прочих примесей, угар раскислителей и легирующих добавок, пр.

- Благодаря окислению интересующего нас элемента во время затвердевания металла в изложницах удается формировать слитки стали разных видов. Речь идет о кипящем, спокойном и полуспокойном типе данного металла.

Увеличение доли углерода в металле провоцирует такие изменения:

- повышение электросопротивления;

- увеличение коэрцитивной силы;

- ухудшение проницаемости магнитов;

- снижение плотности индукции магнитов.

Свойства металла (стали) с разным содержанием углерода

Говоря о том, что такое углерод в металле, важно понимать, что свойства углеродистых сталей определяются сложным молекулярным строением. Структура цементита такова, что каждая ее ячейка имеет форму октаэдра.

Данная особенность обеспечивает ряд таких важных технико-экономических показателей сплавов, как:

- высокая прочность, несущая способность;

- твердый поверхностный слой в сочетании с мягкой сердцевиной, что объясняется плохой прокаливаемостью – данная характеристика компенсирует хрупкость металла;

- большой срок службы, достигающий 50 лет при нормальных условиях, либо применении средств, призванных защитить материал от появления очагов ржавчины;

- низкая стоимость технологии выплавки, которая используется с конца XIX века – именно тогда были созданы мартеновские печи.

От количества углерода в металле зависит определенный вид стали:

- Низкоуглеродистая сталь имеет в составе до 0,25 % данного компонента, отличается пластичностью, однако легко поддается деформации. Такой металл может обрабатываться в холодном виде либо при высоких температурах.

- Среднеуглеродистая сталь содержит 0,3–0,6 % углерода, является пластичной, текучей, имеет средний уровень прочности. Данный процент углерода в металле позволяет использовать его как материал для деталей и конструкции, эксплуатируемых в нормальных условиях.

- Высокоуглеродистая сталь предполагает долю углерода в 0,6–2 %. Отличается хорошей стойкостью к износу, низкой вязкостью, а также она прочная и дорогостоящая. Для проведения сварных работ металл необходимо предварительного разогреть до +225 °C.

Стоит отметить, что первые два вида проще поддаются обработке, свариванию.

Каждая марка стали имеет свою сферу применения и отличается от других методом изготовления:

Конструкционные стали

Обладают большой долей углерода в металле, для их производства используются мартеновские печи и специальные конвертеры. В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

Если в металле присутствует марганец, обозначение дополняется буквой «Г». Группа А разделяет сплавы по механическим характеристиками, Б – по доле примесей, В – сразу по двум показателям. Так, при производстве группы А отталкиваются от необходимых качеств, тогда как в группе Б опираются на соответствие нормам.

Инструментальные стали

Производят в мартеновской или электрической печи, которая стала наиболее распространена в последнее время. Марки сплава имеют различную вязкость, степень раскисления. Кроме того, среди инструментальных сталей принято выделять качественные и высококачественные.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Области применения углеродистых сталей

Производство деталей машин

Прежде чем приступить к изготовлению определенной детали из углеродистых сталей, оценивают режим ее дальнейшей работы.

Марки металла, в которых содержится малая доля углерода, подходят для изделий, защищенных от серьезных нагрузок, воздействия вибрации, ударов. К таким элементам относятся:

- дистанционные кольца;

- втулки;

- крышки;

- колпаки;

- маховики;

- стаканы для подшипников;

- прихваты, планки.

В качестве отдельной категории выделяют сварные каркасные конструкции, корпусные изделия, поскольку в этом случае низкая прочность данного вида сталей компенсируется толщиной несущего сечения. Тогда как податливость материала обработке сваркой обеспечивает более высокий уровень общей технологичности.

Для деталей, которые ожидают большие нагрузки в процессе эксплуатации, выбирают среднеуглеродистые стали для дальнейшей закалки. Либо могут использоваться марки металла с низким содержанием углерода при условии цементации.

Данные требования распространяются на следующие виды продукции:

- шкивы ременных передач;

- звездочки цепных передач;

- зубчатые колеса, шестерни, валы-шестерни;

- валы, оси;

- шпиндели;

- рычаги;

- ролики;

- штока, поршни цилиндров.

В первую очередь, производят заготовку – на этом этапе осуществляется резка проката, отливка, штамповка или поковка. После чего переходят к механической и температурной стадии.

В конце приступают к доводочным, отделочным операциям при помощи абразива, то есть к шлифовке, хонингованию, притирке, суперфинишированию. Нужно учитывать, что невозможно эффективно обработать незакаленные стали абразивным инструментом, так как процесс сопровождается засаливанием режущих зерен.

Высокоуглеродистые рессорно-пружинные разновидности стали применяют лишь в особых случаях, поскольку такой металл с углеродом в составе предполагает значительно более сложную обработку. Кроме того, любые промахи трудно устранить, например, заварить дефект.

Обычно подобные стали выбирают для навивки спиральных пружин, производства рессор, цанг, направляющих скольжения и прочих элементов, от которых требуется упругость в сочетании с твердостью.

Производство инструмента

Назначение углеродистых инструментальных сталей очевидно уже из названия. Ограничением в их применении является повышенная температура: при превышении +250…+300 °C закаленный металл отпускается, утрачивает прочность, твердость.

Также важно учитывать, что углеродистые стали уступают легированным по функциональности. Ими нельзя резать или давить материалы, имеющие более высокие показатели прочности.

Из-за всех названных особенностей такие металлы используют для изготовления ручного инструмента, позволяющего осуществлять холодную обработку дерева, пластика, мягких цветных металлов.

В производстве задействуются исключительно кованые заготовки, а не литье. Среди проката выбирают упрочненный сортамент, созданный непосредственно для изготовления инструмента.

Далее металл с необходимой долей углерода в составе точат, сверлят, фрезеруют, закаляют, после чего доводят до нужного состояния при помощи абразива. Стоит отметить, что шлифовка является наиболее трудоемким этапом изготовления, так как именно в это время инструменту сообщаются требуемые параметры.

Кроме того, эти операции позволяют удалить с металла поверхностный слой, содержащий дефекты, которые остались после термической обработки.

Производство крепежа

ГОСТ 1759.4-87 содержит в себе требования к механическим свойствам резьбового крепежа. В соответствии с этим документом, болты, винты, шпильки могут изготавливаться из таких углеродистых сталей:

- 10 и 20 – для классов прочности 3.6, 4.6, 4.8, 5.8 и 6.8, не предполагающих проведение термической обработки;

- 30, 35, 45 – для классов прочности 5.6 и 6.6 с термической обработкой;

- 35 – для классов прочности 8.8, 9.8, 10.9 и 12.9, где термическая обработка является обязательным этапом.

Массовое и крупносерийное производство метизов из металла, в составе которого есть углерод, предполагает использование технологии горячей или холодной штамповки и высадочных автоматов. После чего на заготовки нарезают либо накатывают резьбу.

Если речь идет о мелкой серии, доступен заказ нестандартного крепежа – партия изготавливается на универсальном оборудовании для металлорезки.

Для производства крепежа нередко используют особую группу углеродистых сталей. Речь идет о марках, отличающихся повышенной обрабатываемостью – у них в начале маркировки стоит буква «А». Такие металлы отличаются от всех остальных максимальной однородностью структуры и химического состава по всему объему проката.

Поэтому при обработке на станках-автоматах отсутствует риск перепада нагрузки на инструмент, что обычно возможно из-за разной твердости сплава, присутствия микродефектов в виде неметаллических включений.

Углеродистые стали подходят для решения большей части технических задач от производства элементов машин до сборки несущих металлоконструкций. Такие марки отличаются долей углерода в металле, что позволяет легко понять область их использования.

Читайте также: