Сплавы металлов как сделать

Обновлено: 20.09.2024

В твердом состоянии любой металл обладает кристаллическим строением. Для этого вида строения характерна упорядоченность расположения ионов (атомов). Элементарные ячейки периодически повторяются в пространстве, образуя кристаллическую решетку. Внутри кристаллической решетки располагаются положительно заряженные ионы, или как их называют по-другому – атомные ядра. Вокруг атомных ядер в постоянном движении находятся отрицательно заряженные частицы – электроны. Количество электронов, находящихся между ионами и определяет уровень теплопроводности металла. Ионы (атомы) внутри кристаллической решетки находятся в непрерывном тепловом колебании. Если температура повышается, то амплитуда колебаний атомов резко возрастает, если температура понижается, то амплитуда замедляется. Плавка металла разрушает кристаллическую решетку, выпуская ионы в беспорядочное движение в пространстве. Элементарная ячейка – это главный элемент кристаллической решетки. Увидеть ее вы можете на изображении 1. Изображена решетка в виде куба. Однако можно заметить, что каждый атом этой решетки одновременно принадлежит восьми соседним элементарным ячейкам.

На изображении 2 вы можете увидеть наиболее распространенные типы кристаллических решеток. а) Объемно-центрированная решетка. Как видно из рисунка восемь атомов данного типа решетки располагается в углах куба, а один находится в центре. Данная кристаллическая решетка свойственна следующим металлами – натрий, литий, свинец, вольфрам и т.п.

б) Гранецентрированная решетка. Внимательно рассмотрев ее изображение, вы заметите, что восемь атомов данного типа решетки расположено в уголках куба, а в центре каждой из шести граней размещается еще по одному атому. Свойственна гранецентрированная кубическая решетка следующим металлам: медь, серебро, алюминий, золото и т.п.

в) Гексагональная решетка имеет расположение атомов в углах и центре основания призмы. При этом три атома располагаются в средней плоскости призмы. Характерен данный вид кристаллической решетки следующим металлам: титан, магний, цинк, бериллий и другие металлы.

Индукционный нагрев способен проникать в кристаллические решетки металла, равномерно распределяя тепло и не нарушая их структуру. Автоматизированное программное обеспечение, которым снабжена каждая установка ЭЛСИТ позволяет проконтролировать процесс обработки, чтобы та не нарушила структуру кристаллической решетки.

Дефекты кристаллической решетки

Ничто в нашем мире не идеально. Кристаллы металлов не обладают идеально правильным расположением атомов внутри кристаллической решетки. Практически всегда внутри кристаллов встречаются различные несовершенства (дефекты строения). В некоторой степени дефекты кристаллической решетки определяют физические и механические свойства металлов. Дефекты строения кристаллической решетки можно подразделить на три вида: точечные, поверхностные и линейные. Среди точечных дефектов наиболее распространенными являются – вакансии. На изображении 3 вы можете заметить вакансии. Вакансии представляет собой дефект кристалла с отсутствующим внутри кристаллической решетки атомом.

Еще одним точечным дефектом является дислоцированный атом. Дислоцированный атом – это дефект кристаллической решетки, при котором один из атомов выходит из равновесия. Вы можете наблюдать данный дефект на изображении 4.

Ни вакансии, ни дислоцированный атом не остаются без движения. Их непрерывное перемещение внутри кристаллической решетки называется диффундированием. Так как энергия между атомами распределяется неравномерно, вакансия может передвигаться внутри атома до тех пор, пока не выйдет из него на поверхность кристалла. Дислоцированные атомы и вакансии искажают кристаллическую решетку, по этой причине свойства кристалла могут меняться. При проведении термообработки важно учитывать все эти факторы. Индукционный нагрев в некоторых случаях может помочь избавиться от дефекта кристаллической решетки, равномерно распределив тепло по всей поверхности кристалла. Наиболее распространенными линейным дефектом кристаллической решетки является дислокация. Дислокация – это нарушение правильного кристаллического строения металла. На изображении пять вы можете разглядеть дислокацию атомов. а) Дислокация расположена на левом краю кристалла. б) Центральное расположение дислокации. в) Дислокация расположена на правом краю кристалла.

Поверхностные дефекты появляются на границе зерен или субзерен, если атомы обладают не таким правильным расположением, как внутри зерна. Как правило, по границам зерен скапливаются дислокации и вакансии. На изображении 6 вы можете разглядеть поверхностные дефекты кристаллической решетки, разделяющие зерно на блоки.

Сплавы металлов — структура

На сегодняшний день производители все чаще стали использовать при создании металлических изделий не чистые металлы, а сплавы. Сплавы металла – это вещества, которые образовались в результате затвердения расплава, состоящего из нескольких компонентов. Компонентами формирования сплавов служат только металлы или металлы с небольшим количеством примесей. Металлические сплавы подразделяются на двойные, тройные и т.п. (по количеству входящих в них компонентов), а также на черные и цветные металлы (в зависимости от того, какой металл лежит в основе сплава). Если строение металлов понять проще, то строение сплавов существенно отличается. Строение металлического сплава довольно сложное. Существует несколько видов сплавов, в зависимости от характера взаимодействия его компонентов друг с другом.

- Химическое соединение – сплавы металлов, элементы которого могут вступать друг с другом в химическое взаимодействие, тем самым создавая новую кристаллическую решетку. Образовавшееся химическое соединение обладает уже совсем другими свойствами, чем компоненты, вошедшие в его состав.

- Механическая смесь – сплавы металла, компоненты которого не растворяются, находясь в твердом состоянии, а также не вступают друг с другом в химическое соединение. Как правило, механическая смесь не изменяет кристаллические решетки металлов, входящих в сплав.

- Твердый раствор – сплав, образовавшийся во время охлаждения жидкого раствора сплава, компоненты которого сохранили растворимость, а при кристаллизации смогли образовать единую кристаллическую решетку.

Твердые растворы также подразделяются на два главных типа: внедрения и замещения. Если посмотреть на изображение 7, то вы отметите на первой картинке, как атомы растворимого компонента начали замещать атомы растворителя. При этом никогда не ясно, в каком соотношении атомы заменят друг друга. Однако важно отметить, что необходимо соблюдение двух главных условий, чтобы началась замена атомов. Первое – оба компонента должны иметь схожие кристаллические решетки. Второе – размеры атомов входящих в состав сплава компонентов должны различаться лишь незначительно (не более 8%).

Атомы, входящие в состав твердых растворов внедрения, значительно отличаются друг от друга по размерам. Справа на изображении 7 вы можете заметить, как атомы одного компонента внедряются в пустоты кристаллической решетки другого. Во время формирования твердого раствора кристаллическая решетка искажается, а ее параметры меняются. В большинстве случаев атомы распределяются беспорядочно, однако бывают случаи, когда она размещаются внутри кристаллической решетки упорядоченно (при медленном охлаждении расплава меди и золота). Твердые растворы с равномерно распределенными атомами внутри кристаллической решетки называются сверхструктурными. Индукционный нагрев одинаково хорошо справляется и с чистыми металлами и с их сплавами.

Общие сведения о металлах и сплавах

Металлы — кристаллические вещества, характеризующиеся высокими электро- и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и другими специфическими свойствами. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться.

В технике обычно применяют не чистые металлы, а сплавы, что связано с трудностью получения чистых веществ, а также с необходимостью придания металлам требуемых свойств.

Сплавы — это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь) и др. На практике термин «металлы» распространяют и на сплавы, поэтому далее он относится и к металлическим сплавам.

Применяемые в строительстве металлы делят на две группы: черные и цветные.

К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Сталь — сплав железа с углеродом (до 2,14%) и другими элементами. По химическому составу различают стали углеродистые и легированные, а по назначению — конструкционные, инструментальные и специальные.

Чугун — сплав железа с углеродом (более 2,14%), некоторым количеством марганца (до 2%), кремния (до 5%), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана и др.

Широкое использование металлов в строительстве и других отраслях экономики объясняется сочетанием у них высоких физико-механических свойств с технологичностью.

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10… 15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; поэтому, несмотря на то что плотность стали (7850 кг/м ) в 3 раза выше плотности конструкционного бетона (2400 + 50 кг/м ), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов.

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов. Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Наука, изучающая состав, строение и свойства металлов и сплавов, а также зависимость между внутренним строением (структурой) и свойствами металлических сплавов называется металловедением.

Отличительными особенностями металлов являются: блеск, ковкость, непрозрачность, теплопроводность и электропроводность.

Таким образом, под термином «металлы» понимают всю группу металлических материалов — чистые металлы и сплавы. Чистые металлы используют только в тех случаях, когда от материала требуются высокие показатели теплопроводности, электропроводности и высокая температура плавления. Эти свойства у них всегда выше, чем у сплавов.

Основными материалами при монтаже металлоконструкций, трубопроводов и оборудования являются сплавы, имеющие по сравнению с чистыми металлами следующие преимущества: – более высокую прочность; – способность изменять свойства при изменении химического состава; » – способность улучшать свойства под влиянием термической обработки; – более низкую температуру плавлеиия; – большую текучесть в расплавленном состоянии; – меньшую усадку.

Указанные свойства сплавов имеют большое практическое значение, так как позволяют получать всевозможные металлоконструкции с показателями, отвечающими требуемым эксплуатационным условиям.

Применяемые в строительстве сплавы делят на две группы: I группа — сплавы на основе железа (сталь, чугун); II группа—сплавы на основе металлов (сплавы на медной, алюминиевой, магниевой и другой основе — бронза, латунь, силумины и др.).

К физическим свойствам металлов относятся: удельный вес, теплопроводность, электропроводность и температура плавления.

Удельный вес — это вес 1 см3 металла, сплава или любого другого вещества, выраженный в граммах. Например, удельный вес железа равен 7,88 г/см3. Удельные веса наиболее распространенных металлов приведены в табл. 1.

Теплопроводность — способность металлов и сплавов проводить тепло. Теплопроводность измеряется количеством тепла, которое проходит по металлическому стержню сечением 1 см2 за 1 мин.

Электропроводность — способность металлов и, сплавов проводить электричество. Это свойство наиболее характерно для чистых металлов. Для сплавов более характерным является свойство, обратное электропроводности — электросопротивление.

Удельным электрическим сопротивлением называется сопротивление проводника сечением 1 мм2 и длиной 1 м, выраженное в омах.

Температура плавления — степень нагрева, при которой металл переходит из твердого состояния в жидкое (табл. 1).

К механическим свойствам металлов и сплавов относят: твердость, прочность, упругость, пластичность.

Эти свойства обычно являются решающими показателями, определяющими способность металлов сопротивляться прилагаемым к детали, узлам и металлоконструкциям внешним нагрузкам, характеризующим пригодность сплава” или изделия к различным условиям эксплуатации.

Твердость — способность металла сопротивляться внедрению в его поверхность другого, более твердого тела. ,

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Упругость—способность металла принимать первоначальную форму и размеры после прекращения действия нагрузки.

Пластичность (вязкость) — способность металла изменять первоначальные формы и размеры под действием нагрузки и сохранять приданные формы и размеры после прекращения ее действия.

К технологическим свойствам относят обрабатываемость резанием, ковкость, жидкотекучесть, усадку, свариваемость и другие свойства, определяющие пригодность материала к обработке тем или иным способом.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом.

Ковкость — способность металла поддаваться обработке давлением, принимать новую форму и размеры под влиянием прилагаемой нагрузки без нарушения целостности.

Жидкотекучесть — способность расплавленного металла или сплава заполнять литейную форму.

Усадка—уменьшение объема отливки при охлаждении сплава.

Свариваемость — способность металлов образовывать прочные соединения отдельных металлических заготовок путем их местного нагрева до расплавленного или пластического состояния.

Химические свойства металлов — это способность металлов вступать в соединения с различными веществами, и в первую очередь с кислородом. Чем легче металл вступает в соединение с другими элементами, тем легче он разрушается. Разрушение металлов и сплавов под действием окружающей среды называется коррозией.

Получение металлов и их применение

Несмотря на то что все чаще в промышленности и быту используются искусственно созданные материалы, отказаться от применения металлов пока не представляется возможным. Они обладают уникальным сочетанием свойств, а сплавы позволяют максимально использовать их потенциал. В каких областях происходит получение и применение металлов?

Характеристика группы элементов

Под металлами понимают совокупность неорганических химических веществ, обладающих характерными свойствами. Как правило, они включают следующее:

- высокая теплопроводность;

- пластичность, относительная легкость механической обработки;

- сравнительно высокая температура плавления;

- хорошая электропроводность;

- характерный "металлический" блеск;

- роль восстановителя в реакциях;

- высокая плотность.

Разумеется, не все элементы этой группы обладают всеми этими свойствами, например, ртуть при комнатной температуре жидкая, галлий плавится от тепла человеческих рук, а висмут вряд ли можно назвать пластичным. Но в общем и целом все эти черты прослеживаются в совокупности металлов.

Внутренняя классификация

Металлы условно делят на несколько категорий, каждая из которых объединяет элементы, наиболее близкие друг другу по различным параметрам. Различают следующие группы:

- щелочные - 6;

- щелочноземельные - 4;

- переходные - 38;

- легкие - 7;

- полуметаллы - 7;

- лантаноиды - 14+1;

- актиноиды - 14+1;

Вне групп остается еще два: бериллий и магний. Таким образом, на данный момент из всех открытых элементов 94 ученые относят к металлам.

Кроме того, стоит упомянуть, что есть и другие классификации. Согласно им, отдельно рассматриваются благородные, металлы платиновой группы, постпереходные, тугоплавкие, черные и цветные и т. д. Такой подход имеет смысл лишь при определенных целях, так что удобнее использовать общепринятую классификацию.

История получения

Человечество на протяжении всего своего развития было тесно связано с обработкой и использованием металлов. Помимо того что они оказались наиболее распространенными элементами, из них можно было изготавливать различные изделия лишь с помощью механической обработки. Поскольку навыков работы с рудой еще не было, сначала речь шла лишь об использовании самородков. Сначала это был мягкий металл, давший название медному веку, сменившему каменный. В этот период был разработан метод холодной ковки. В некоторых цивилизациях стала возможной выплавка. Постепенно люди освоили получение цветных металлов, таких как золото, серебро, олово.

Позднее на смену медному пришел бронзовый век. Он продлился примерно 20 тысячелетий и стал переломным моментом для человечества, поскольку именно в этот период стало возможным получать сплавы. Происходит постепенное развитие металлургии, совершенствуются способы получения металлов. Однако в 13-12 вв. до н. э. произошел так называемый бронзовый коллапс, который положил начало железному веку. Это предположительно произошло из-за истощения запасов олова. А свинец и ртуть, открытые в это время, не смогли стать заменой бронзе. Так что людям предстояло развивать получение металлов из руд.

Следующий период продлился относительно недолго - меньше тысячелетия, но оставил яркий след в истории. Несмотря на то что железо было известно гораздо раньше, оно почти не применялось из-за своих недостатков по сравнению с бронзой. Кроме того, последнюю было гораздо проще получить, в то время как выплавка руды была более трудоемким занятием. Все дело в том, что самородное железо встречается довольно редко, так что неудивительно, что отказ от бронзы происходил настолько медленно.

Значение навыков выделения металлов

По аналогии с тем, как предок человека впервые изготовил орудие труда, привязав острый камень к палке, переход к новому материалу оказался настолько же грандиозен. Основные преимущества металлических изделий состояли в том, что их было легче сделать, а также существовала возможность починки. Камень же не обладает пластичностью и ковкостью, так что любые орудия из него можно было сделать только заново, отремонтировать их не получалось.

Таким образом, именно переход к использованию металлов привел к дальнейшему совершенствованию орудий труда, появлению новых предметов быта, украшений, изготовить которые было ранее невозможно. Все это дало толчок техническому прогрессу и заложило фундамент для развития металлургии.

Современные методы

Если в древности людям было знакомо лишь получение металлов из руд, либо они могли довольствоваться самородками, то в настоящее время существуют и другие способы. Они стали возможными благодаря развитию химии. Таким образом, появилось два основных направления:

- Пирометаллургия. Она начала свое развитие раньше и связана с высокими температурами, необходимыми для обработки материала. Современные технологии в этой области позволяют также использование плазмы.

- Гидрометаллургия. Это направление занимается извлечением элементов из руд, отходов, концентратов и т. д. с помощью воды и химических реактивов. Например, крайне распространен способ, предполагающий получение металлов электролизом, также довольно популярен метод цементации.

Есть и еще одна интересная технология. Получение драгоценных металлов высокой чистоты и с минимальными потерями стало возможно именно благодаря ей. Речь об аффинаже. Этот процесс - один из видов рафинирования, то есть постепенного отделения примесей. Например, в случае с золотом используется насыщение расплава хлором, а платину растворяют в минеральных кислотах с последующим выделением реагентами.

Кстати, получение металлов электролизом чаще всего применяется, если выплавка или восстановление экономически невыгодны. Именно так происходит с алюминием и натрием. Есть и более инновационные технологии, делающие возможных получение цветных металлов даже из достаточно бедных руд без значительных затрат, но речь об этом пойдет чуть позднее.

О сплавах

Большая часть металлов, известных в древности, не всегда отвечала некоторым потребностям. Коррозия, недостаточная твердость, ломкость, хрупкость, недолговечность - у каждого элемента в чистом виде есть свои недостатки. Поэтому стало необходимо найти новые материалы, объединяющие в себе преимущества известных, то есть найти способы получения сплавов металлов. На сегодняшний день существует два основных метода:

- Литье. Расплав смешанных компонентов охлаждается и кристаллизуется. Именно этот способ позволил получить первые образцы сплавов: бронзу и латунь.

- Прессование. Смесь порошков подвергается высокому давлению, а потом спекается.

Дальнейшее совершенствование

В последние десятилетия наиболее перспективным кажется получение металлов с применением биотехнологий, в первую очередь с помощью бактерий. Уже стало возможным извлечение из сульфидного сырья меди, никеля, цинка, золота, урана. Ученые надеются подключить микроорганизмы к таким процессам, как выщелачивание, окисление, сорбции и осаждение. Кроме того, крайне актуальной является проблема очистки глубоких сточных вод, для нее тоже пытаются найти решение, предполагающее участие бактерий.

Применение

Без металлов и сплавов была бы невозможна жизнь в том виде, в котором она сейчас известна человечеству. Высотные дома, самолеты, посуда, зеркала, электроприборы, автомобили и многое другое существует лишь благодаря далекому переходу людей от камня к меди, бронзе и железу.

Из-за своей исключительной электро- и теплопроводности металлы используются в проводах и кабелях самого различного назначения. Золото применяется для изготовления неокисляемых контактов. Благодаря своей прочности и твердости металлы широко используются в строительстве и для получения самых разных конструкций. Еще одна область применения - инструментальная. Для изготовления рабочей, например, режущей части часто используются твердые сплавы и специальные виды стали. Наконец, благородные металлы высоко ценятся как материал для ювелирных изделий. Так что областей применения предостаточно.

Интересное о металлах и сплавах

Использование этих элементов настолько широко и имеет такую длинную историю, что неудивительно возникновение различных курьезных ситуаций. Их и просто пару любопытных фактов и стоит привести напоследок:

Способы получения металлов. Виды сплавов. Получение щелочных металлов

Современный человек в своей повседневной жизни окружен различными металлами. В большинстве предметов, которыми мы пользуемся, присутствуют эти химические вещества. Это все произошло потому, что люди нашли разнообразные способы получения металлов.

Что такое металлы

Этими ценными для людей веществами занимается неорганическая химия. Получение металлов позволяет человеку создавать все более совершенную технику, совершенствующую нашу жизнь. Что же они собой представляют? Прежде чем рассмотреть общие способы получения металлов, необходимо разобраться, какими они бывают. Металлы представляют собой группу химических элементов в виде простых веществ, обладающую характерными свойствами:

• тепло- и электропроводностью;

Человек легко может отличить их от других веществ. Характерной чертой всех металлов является наличие особого блеска. Он получается благодаря отражению падающих лучей света на не пропускающую их поверхность. Блеск – это общее свойство всех металлов, но ярче всего оно проявляется у серебра.

На сегодняшний день учеными открыто 96 таких химических элементов, хотя еще не все из них признаны официальной наукой. Их разбивают на группы в зависимости от присущих им характерных свойств. Так выделяют следующие металлы:

Получение металлов

Для того чтобы изготовить сплав, необходимо в первую очередь получить металл из природной руды. Самородные элементы – это те вещества, которые находятся в природе в свободном состоянии. К ним относится платина, золото, олово, ртуть. Их отделяют от примесей механически или с помощью химических реагентов.

Остальные металлы добывают путем обработки их соединений. Они содержатся в различных ископаемых. Руда – это минералы и горные породы, в состав которых входят соединения металлов в виде оксидов, карбонатов или сульфидов. Для их получения используют химическую обработку.

Методы получения металлов:

• восстановление оксидов углем;

• получение олова из оловянного камня;

• обжигание сернистых соединений в специальных печах.

Для облегчения добывания металлов из рудных пород к ним добавляют различные вещества, называемые флюсами. Они помогают удалять нежелательные примеси, такие как глина, известняк, песок. В результате этого процесса получаются легкоплавкие соединения, называемые шлаками.

При наличии значительного количества примесей руду перед выплавкой металла обогащают путем удаления большой части ненужных компонентов. Наиболее широко применяемые способы данной обработки – флотация, магнитный и гравитационный способ.

Щелочные металлы

Массовое получение щелочных металлов – более сложный процесс. Это обусловлено тем, что они встречаются в природе только в виде химических соединений. Поскольку они являются восстановителями, их получение сопровождается высокими энергетическими затратами. Существует несколько способов добывания щелочных металлов:

• Литий можно получить из его оксида в вакууме или путем электролиза расплава его хлорида, образующегося при переработке сподумена.

• Натрий добывают путем прокаливания соды с углем в плотно закрытых тиглях или электролизом расплава хлорида с добавлением кальция. Первый способ наиболее трудоемкий.

• Калий получают электролизом расплава его солей либо, пропуская пары натрия через его хлорид. Также он образуется при взаимодействии расплавленного гидроксида калия и жидкого натрия при температуре 440°С.

• Цезий и рубидий добывают при помощи восстановления их хлоридов кальцием при 700–800 °С или цирконием при 650 °С. Получение щелочных металлов таким способом является крайне энергоемким и дорогостоящим.

Различия между металлами и сплавами

Принципиально четкой границы между металлами и их сплавами практически не существует, поскольку даже самые чистые, простые вещества имеют какую-то долю примесей. Так в чем же различие между ними? Практически все металлы, используемые в промышленности и в других отраслях народного хозяйства, используются в виде сплавов, полученных целенаправленно путем добавления к основному химическому элементу других компонентов.

Сплавы

Техника нуждается в разнообразных металлических материалах. При этом чистые химические элементы практически не применяются, поскольку они не обладают необходимыми для людей свойствами. Для своих нужд мы изобрели разные способы получения сплавов. Под этим термином подразумевается макроскопически однородный материал, который состоит из 2 или нескольких химических элементов. При этом в сплаве преобладают металлические компоненты. Это вещество имеет свою структуру. В сплавах различают следующие составляющие:

• основа, состоящая из одного или нескольких металлов;

• малые добавки модифицирующих и легирующих элементов;

• неудаленные примеси (технологические, природные, случайные).

Именно сплавы металлов являются основным конструкционным материалом. В технике их насчитывают более 5000.

Виды сплавов

Несмотря на такое многообразие сплавов, наибольшее значение для людей играют те, основу которых составляет железо и алюминий. Именно они чаще всего встречаются в повседневной жизни. Виды сплавов бывают различными. Причем их разделяют по нескольким критериям. Так применяются различные способы изготовления сплавов. По данному критерию их делят на:

• Литые, которые получены путем кристаллизации расплава смешанных компонентов.

• Порошковые, созданные при помощи прессования смеси порошков и последующего спекания при высокой температуре. Причем зачастую компонентами таких сплавов являются не только простые химические элементы, но и их различные соединения, такие как карбиды титана или вольфрама в твердых сплавах. Их добавление в тех или иных количествах изменяет свойства металлических материалов.

Способы получения сплавов в виде готового изделия или заготовки разделяют на:

• литейные (силумин, чугун);

• порошковые (титан, вольфрам).

Типы сплавов

Способы получения металлов бывают разными, при этом и изготовленные благодаря им материалы обладают различными свойствами. В твердом агрегатном состоянии сплавы бывают:

• Гомогенными (однородными), состоящими из кристаллов одного типа. Их часто называют однофазными.

• Гетерогенными (неоднородными), именуемые многофазными. При их получении в качестве основы сплава берется твердый раствор (матричная фаза). Состав гетерогенных веществ такого типа зависит от состава его химических элементов. В таких сплавах могут быть следующие компоненты: твердые растворы внедрения и замещения, химические соединения (карбиды, интерметаллиды, нитриды), кристаллиты простых веществ.

Свойства сплавов

Вне зависимости от того, какие способы получения металлов и сплавов используются, их свойства полностью определяются кристаллической структурой фаз и микроструктурой этих материалов. У каждого из них они разные. Макроскопические свойства сплавов зависят от их микроструктуры. Они в любых случаях отличаются от характеристик их фаз, зависящих исключительно от кристаллической структуры материала. Макроскопическая однородность гетерогенных (многофазных) сплавов получается в результате равномерного распределения фаз в матрице металла.

Важнейшим свойством сплавов считается свариваемость. В остальном они идентичны металлам. Так, сплавы обладают тепло- и электропроводностью, пластичностью и отражательной способностью (блеском).

Разновидности сплавов

Различные способы получения сплавов позволили человеку изобрести большое количество металлических материалов, обладающих различными свойствами и характеристиками. По своему назначению они делятся на такие группы:

• Конструкционные (сталь, дюралюминий, чугун). К данной группе относятся и сплавы со специальными свойствами. Так они отличаются искробезопасностью или антифрикционными свойствами. К ним относятся латуни и бронзы.

• Для заливки подшипников (баббит).

• Для электронагревательной и измерительной аппаратуры (нихром, манганин).

• Для производства режущих инструментов (победит).

В производстве люди используют и другие виды металлических материалов, таких как легкоплавкие, жаропрочные, коррозионностойкие и аморфные сплавы. Также широкое применение находят магниты и термоэлектрики (телуриды и селениды висмута, свинца, сурьмы и другие).

Железные сплавы

Практически все выплавляемое на Земле железо направляется на производство простых и легированных сталей. Также оно используется в производстве чугуна. Сплавы железа получили свою популярность благодаря тому, что обладают полезными для человека свойствами. Они были получены в результате добавления к простому химическому элементу различных компонентов. Так, несмотря на то, что различные сплавы железа изготавливаются на основе одного вещества, стали и чугуны обладают различными свойствами. Благодаря этому они находят разные сферы применения. Большинство сталей тверже чугуна. Различные методы получения этих металлов позволяют получать разные сорта (марки) этих сплавов железа.

Улучшение свойств сплавов

Благодаря сплавлению некоторых металлов и других химических элементов можно получить материалы с улучшенными характеристиками. Так, например, предел текучести чистого алюминия составляет 35 МПа. При получении сплава этого металла с медью (1,6%), цинком (5,6%), магнием (2,5%) этот показатель превышает 500 МПа.

Благодаря соединению в разных соотношениях различных химических веществ можно получить металлические материалы с улучшенными магнитными, термическими или электрическими свойствами. Главную роль в этом процессе играет структура сплава, представляющая собой распределение его кристаллов и тип связей между атомами.

Стали и чугуны

Эти сплавы получаются путем соединения железа и углерода (2%). При производстве легированных материалов к ним добавляются никель, хром, ванадий. Все обычные стали подразделяют на виды:

• малоуглеродистая (0,25 % углерода) используется для изготовления различных конструкций;

• высокоуглеродистая (более 0,55%) предназначена для производства режущих инструментов.

Различные марки легированных сталей применяются в машиностроении и другой продукции.

Сплав железа с углеродом, процентное содержание которого составляет 2-4%, называется чугуном. В состав этого материала входит и кремний. Из чугуна отливают различные изделия, обладающие хорошими механическими свойствами.

Цветные металлы

Помимо железа, для изготовления различных металлических материалов используются и другие химические элементы. В результате их соединения получают цветные сплавы. В жизни людей наибольшее применение нашли материалы на основе:

• Меди, называемые латунями. Они содержат 5-45% цинка. Если его содержание составляет 5-20%, то латунь называется красной, а если 20-36%– желтой. Существуют сплавы меди с кремнием, оловом, бериллием, алюминием. Они называются бронзами. Имеется несколько видов таких сплавов.

• Свинца, представляющие собой обычный припой (третник). В этом сплаве на 1 часть данного химического вещества припадает 2 части олова. При производстве подшипников применяется баббит, который являет собой сплав свинца, олова, мышьяка и сурьмы.

• Алюминия, титана, магния и бериллия, представляющие собой легкие цветные сплавы, обладающие высокой прочностью и отличными механическими свойствами.

Способы получения

Основные способы получения металлов и сплавов:

• Литейный, при котором происходит затвердевание однородной смеси разных расплавленных компонентов. Для получения сплавов используют пирометаллургический и электрометаллургический методы получения металлов. При первом варианте для разогрева сырья используют тепловую энергию, полученную в процессе сгорания топлива. Пирометаллургическим методом получают стали в мартеновских печах и чугуны в домнах. При электрометаллургическом способе сырье нагревают в индукционных или дуговых электрических печах. При этом сырье расславляется очень быстро.

• Порошковый, при котором для изготовления сплава используются порошки его компонентов. Благодаря прессованию им придают определенную форму, а затем спекают в специальных печах.

Изготовление собственного сплава

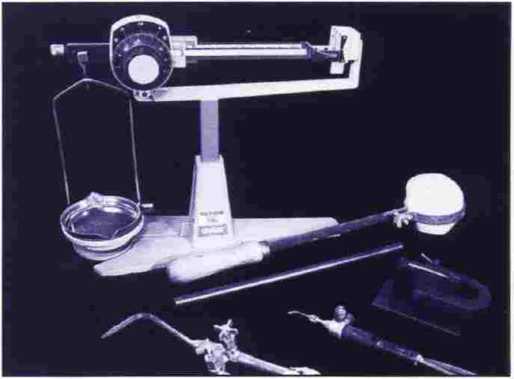

Иногда необходимо приготовить особенный сплав (дня использования в ламинате), который нельзя приобрести. Как я говори! ранее, я думаю, что лучше покупать готовый металл, но, зная то, как изготовить качественный листовой металл, вы увеличивает для себя выбор вариантов мокуме. Ниже приведен список оборудования, необходимого для изготовления собственного сплава.

Для горелок, которыми я работаю в мастерской, я предпочитаю использовать кислородно-пропановую смесь или смесь кислород - природный газ. Эти смеси горят гораздо чище, чем кислородно-ацетиленовые, у которых и пламя ярче. Яркое пламя не только мешает определять температуру в процессе пайки и 1шавки, но и крайне усложняет процесс определения температуры по цвету металла при сплавлении в мини-печи, которая будет описана в Главе VII.

Если у вас есть электроти гель для плавки, то это даже лучше. В процессе плавки он заменяет горелку и сам тигель. Благодаря этому весь процесс становится более управляемым и более точным, но такой тигель не является необходимостью. В связи с тем, что максимальная температура, которую можно достичь в ручном тигле - около 1100°С, вы будете несколько ограничены в выборе сплавов. Для плавки горелкой подойдет обычный керамический тигель или даже тигель, извлеченный из литейной машины и снабженный ручкой.

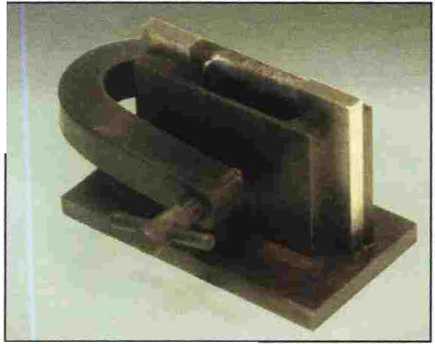

Я предпочитаю разъемные изложницы, поскольку я устанавливаю металлические прокладки таким образом, чтобы толщина отливки была приблизительно на 30% больше максимального развода валков. Это позволяет мне уменьшить толщину металла проковкой перед прокаткой в вальцах, благодаря этому улучшается структура металла. Если у вас нет изложницы, вы можете попытаться отливать слиток в воду, как показано на стр. 33, но это приспособление стоит минимальных затрат на его приобретение.

Чтобы приготовить определенный сплав, начните с тщательной очистки металлов, которые вы будете использовать, при помощи крацевания и отбеливания. Вы можете нагреть металл и отбелить его в горячем состоянии, тогда процесс очистки будет более быстрым, при этом проверьте, что вы полностью удалили оксидную пленку, образовавшуюся при нагреве. Смочите абразивную.

губку ScotchBrite в мыльном растворе и очистите металл, затем высушите его и взвесьте. Перед отливкой необходимо подготовить изложницу. Прокрацуйте внутренние поверхности изложницы, затем слегка прокоптите их при помощи газовой горелки или пламени свечи. Это поможет снизить уровень кислорода в изложнице при отливке металла и удалить из нее готовый слиток.

Соберите изложницу. Начинайте с самой толстой, поскольку при этом вы сможете проковкой и прокаткой изменить степень зернистости металла. Я планирую объем изложницы так, чтобы расплавленный металл по;шосгью заполнил и саму форму, и заливную воронку. Эта часть изложницы играет ту же роль, что и литниковая чаша в опоке, снимая усадку и удаляя пористость с самого слитка. После отливки ее спиливают и оставляют для переплавки. Наконец, проверьте, нет ли щелей на дне изложницы, через которые может вылиться расплавленный металл, затем поместите ее в прокалочную печь, разогретую приблизительно до 90°С. Вам необходимо будет поэкспериментировать, чтобы подобрать соответствие температуры изложницы металлическому расплаву. Она должна быть холодной, насколько это возможно, при этом металл должен свободно заполнять форму, не образуя холодных швов. Нельзя нагревать изложницу при помощи горелки. При нагреве стали горелкой, внутри формы образуется конденсат, и если поверх него заливать расплавленный металл, созданный пар будет выталкивать металл наверх. От этого вы можете запросто пострадать, кроме этого, вы себя будете неудобно чувствовать, если ваши коллеги окажутся свидетелями этого.

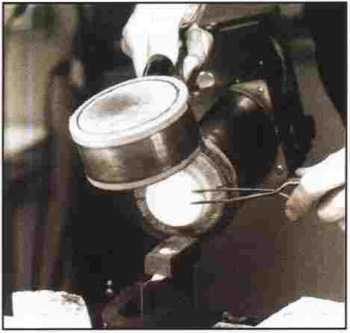

Если вы плавите металл горелкой, очистите и офлюсуйте тигель. Предварительно нагрейте его и заложите основную составляющую сплава металла для плавки, затем нагрейте тигель восстановительным пламенем (для золотых, серебряных или медных сплавов). Перед закладкой следующего компонента сплава дождитесь полного расплавления первого, затем продолжайте нагрев. Когда металл превратится в жидкость, добавьте немного флюса и немного древесного угля. Это поможет абсорб» фовать киоюрод вокруг расплавленного металла.

Когда металл достигнет наименьшей степени вязкости, и вы убедитесь в том, что все ингредиенты тщательно перемешаны, значит, подошло время для отливки. Быстро, но тщательно размешайте расплав при помощи графитового стержня и, не прекращая нагрев, снимете излишки флюса или угля. Установите изложницу (или попросите своего помощника) для заливки металла на огнеупорную поверхность, так чтобы катти не скатывались на вашу обувь. У меня было несколько печальных опытов, включая лопнувшие Nike Air, поэтому будьте осторожны.

Бросьте еще щепотку флюса и ровно, быстро и мягко влейте металл, стараясь не расплескать металл. Примечание: У большинства изложниц очень узкое отверстие, к которому очень сложно подобраться тиглем, полным расплавленного металла. Чтобы избежать расплескивания, я вырезаю из угольного блока небольшую воронку. Проволокой или зажимом прикрепите ее к изложнице ивлейте в нее металл. Сразу, как только это станет возможным, извлеките слиток и проверьте его на наличие пустот, впадин, углублений, раковин или холодных швов. Если вы нашли все что угодно, кроме плотного, гладкого слитка, отлейте его заново, пока все оборудование еще остается горячим.

Если вы пользуетесь электротиглем, процедура, в основном, та же, за исключением того, что теперь я настоятельно рекомендую использовать воронку. Из-за неуклюжести тигля очень трудно прицелиться в заливное отверстие изложницы. Воронка направит металл именно туда, куда вам нужно.

Открытие следующего этапа этого процесса позволило мне несоизмеримо улучшить качество листового металла и облегчить его изготовление. После удаления цоколя отливки прокуйте слиток с двух сторон. Это не просто рихтовка, вам, по сути, нужно вдавить металл сам в себя. Благодаря этому происходит размельчение крупных зерен, которые образовались в процессе затвердевания, кроме того, благодаря этому вы получите более плотный лист, который легче провальцевать. Перед отжигом и прокаткой в вальцах толщину слитков из сплавов с высоким содержанием меди необходимо уменьшить на 40%. Для всех остальных сплавов - как минимум, на 25%. После проковки, счегка простуч1гге, чтобы выровнять поверхность. Запомните: Золотые и серебряные сплавы можно проковывать при красном, но не при оранжевом свечении. Серебряные и платиновые сплавы перед проковкой необходимо охлаждать до черного свечения .либо полностью. Горячая проковка происходит быстрее, но она более опасна. Если только вы не любитель беспорядочного узора прожженных пятен на полу мастерской, которые будут неизбежно появляться от откалывающихся кусочков металла, проковывайте на холодную.

Завершающий этап работ над слитком я называю «скальпирование». Как видно из названия, этот этап заключается в удалении внешнего слоя со слитка, а вместе с ним удаляются и все поверхностные загрязнения и неровности. Перед «скальпированием » провал ьцуйте cihtok лишь настолько, чтобы выровнять поверхность после проковки, это поможет снизить уровень отходов. Для «скальпирования» я применяю ленточный шлифовальник для сэндинга ювелирных камней с непрерывной подачей воды, но подойдет как ручной напильник, так и плоскошлифовальный станок. Эта процедура не является абсолютно необходимой, если, конечно, вы не желаете получить листовой металл максимально высокого качества.

После снятия поверхностного слоя слиток готов к прокатке в вал шах. Начинайте прокатку, постепенно уменьшая толщину металла, при этом валки сводите каждый раз на постоянную величину. Первоначальное уплотнение важно для формирования хорошей степени зернистости. Для основных медных сплавов прокатывайте без отжига до уменьшения толщины вдвое. Не допускайте сворачивания листа, это легко сделать, если каждый раз перед прокаткой его переворачивать. Если лист все же закручивается, немедленно простучите его кожаной киянкой, либо пропустите его через вальцы под углом в 30°. Затем поверните его на 30° вобратном направлении. В промежутках между отжигами я предпочитаю прокатывать металл в одном направлении. Посте отжига можно сметпъ направление вальцовки.

Иногда на этом этапе появляются разломы по краям или зигзагообразные трещины на поверхности. Их лучше отрезать, снять напильником или ошлифовать, чем отжечь слиток. Их появление означает, что отливка плохого качества, либо слиток недостаточно прокован. Если они продолжают появляться, расплавьте металл и отлейте слиток заново. Когда вы уменьшили толщину металла на 50%, можете его отжечь и продолжить прокатку в вальцах до достижения желаемой толщины. Я считаю, что листовой металл должен составлять максимум

4 от первоначальной толщины слитка. К этому моменту все изъяны и проблемы дадут о себе знать, и вы будете уверены в том, что ваша металлическая пластина цельная и имее т хорошую внутреннюю структуру.

Если при приготовлении сплава и при изготовлении i пастилы у вас появляются проблемы, вот что вы можете попытаться сделать:

Снизьте температуру изложницы, которая должна бьггь максимально холодной. И все же при этом металл должен полностью заполнять форму, не образуя холодных швов.

Большинство медных сплавов можно подвергать горячей вальцовке, хотя я этого не рекомендую для сплавов с высоким содержанием золота или серебра. Кроме того, поскольку этот способ более опасный, необходимо принять все меры по обеспечению собственной безопасности. Если вы решите подвергать металл Горячей вальцовке, вам будет необходима помощь ассистента.

Сплавы металлов

Металлы используются человеком уже много тысячелетий. По именам металлов названы определяющие эпохи развития человечества: Бронзовый Век, Железный Век, Век Чугуна и т.д. Ни одно металлическое изделие из числа окружающих нас не состоит на 100% из железа, меди, золота или другого металла. В любом присутствуют сознательно введенные человеком добавки и попавшие помимо воли человека вредные примеси.

Абсолютно чистый металл можно получить только в космической лаборатории. Все остальные металлы в реальной жизни представляют собой сплавы — твердые соединения двух или более металлов (и неметаллов), полученные целенаправленно в процессе металлургического производства.

Классификация однородности сплавов

Классификация

Металлурги классифицируют сплавы металлов по нескольким критериям:

- метод изготовления:

- литые;

- порошковые;

- технология производства:

- литейные;

- деформируемые;

- порошковые;

- однородность структуры:

- гомогенные;

- гетерогенные;

Виды сплавов по их основе

- черные (железо);

- цветные (цветные металлы);

- редких металлов (радиоактивные элементы);

- двойные;

- тройные;

- и так далее;

- тугоплавкие;

- легкоплавкие;

- высокопрочные;

- жаропрочные;

- твердые;

- антифрикционные;

- коррозионностойкие и др.;

- конструкционные;

- инструментальные;

- специальные.

Металлы и сплавы на их основе имеют различные физико-химические характеристики.

Металл, имеющий наибольшую массовую долю, называют основой.

Свойства, которыми обладают металлические сплавы, подразделяются на:

- Прочность-характеристика силы противостояния механическим нагрузкам и разрушению.

- Твердость-способность к сопротивлению внедрению в материал твердых тел.

- Упругость-возможность восстановить исходную форму тела после деформации, вызванной внешней нагрузкой.

- Пластичность — свойство, обратное упругости. Определяет способность материала к изменению формы тела без его разрушения под приложенной нагрузкой и сохранения этой новой формы.

- Вязкость — способность сопротивляться быстро возрастающим (ударным) нагрузкам

Для количественного выражения этих свойств вводят специальные физические величины и константы, такие, как предел упругости, модуль Гука, коэффициент вязкости и другие.

Основные виды сплавов

Самые многочисленные виды сплавов металлов изготавливаются на основе железа. Это стали, чугуны и ферриты.

Сталь — это вещество на основе железа, содержащее не более 2,4% углерода, применяется для изготовления деталей и корпусов промышленных установок и бытовой техники, водного, наземного и воздушного транспорта, инструментов и приспособлений. Стали отличаются широчайшим диапазоном свойств. Общие из них — прочность и упругость. Индивидуальные характеристики отдельных марок стали определяются составом легирующих присадок, вводимых при выплавке. В качестве присадок используется половина таблицы Менделеева, как металлы , так и неметаллы. Самые распространенные из них — хром, ванадий, никель, бор, марганец, фосфор.

Если содержание углерода более 2,4% , такое вещество называют чугуном. Чугуны более хрупкие, чем сталь. Они применяются там, где нужно выдерживать большие статические нагрузки при малых динамических. Чугуны используются при производстве станин больших станков и технологического оборудования, оснований для рабочих столов, при отливке оград, решеток и предметов декора. В XIX и в начале XX века чугун широко применялся в строительных конструкциях. До наших дней в Англии сохранились мосты из чугуна.

Вещества с большим содержанием углерода, имеющие выраженные магнитные свойства, называют ферритами. Они используются при производстве трансформаторов и катушек индуктивности.

Сплавы металлов на основе меди, содержащие от 5 до 45% цинка, принято называть латунями. Латунь мало подвержена коррозии и широко применяется как конструкционный материал в машиностроении.

Если вместо цинка к меди добавить олово, то получится бронза. Это, пожалуй, первый сплав, сознательно полученный нашими предками несколько тысячелетий назад. Бронза намного прочнее и олова, и меди и уступает по прочности только хорошо выкованной стали.

Вещества на основе свинца широко применяются для пайки проводов и труб, а также в электрохимических изделиях, прежде всего, батарейках и аккумуляторах.

Двухкомпонентные материалы на основе алюминия, в состав которых вводят кремний, магний или медь, отличаются малым удельным весом и высокой обрабатываемостью. Они используются в двигателестроении, аэрокосмической промышленности и производстве электрокомпонентов и бытовой техники.

Цинковые сплавы

Сплавы на основе цинка отличаются низкими температурами плавления, стойкостью к коррозии и отличной обрабатываемостью. Они применяются в машиностроении, производстве вычислительной и бытовой техники, в издательском деле. Хорошие антифрикционные свойства позволяют использовать цинковые сплавы для вкладышей подшипников.

Титановые сплавы

Титан не самый доступный металл, он сложен в производстве и тяжело обрабатывается. Эти недостатки искупаются его уникальными свойствами титановых сплавов: высокой прочностью, малым удельным весом, стойкостью к высоким температурам и агрессивным средам. Эти материалы плохо поддаются механической обработке, но зато их свойства можно улучшить с помощью термической обработки.

Легирование алюминием и небольшими количествами других металлов позволяет повысить прочность и жаростойкость. Для улучшения износостойкости в материал добавляют азот или цементируют его.

Область применения титановых сплавов

Металлические сплавы на основе титана используются в следующих областях:

- аэрокосмическая;

- химическая;

- атомная;

- криогенная;

- судостроительная;

- протезирование.

Алюминиевые сплавы

Если первая половина XX века была веком стали, то вторая по праву назвалась веком алюминия.

Трудно назвать отрасль человеческой жизнедеятельности, в которой бы не встречались изделия или детали из этого легкого металла.

Алюминиевые сплавы подразделяют на:

- Литейные (с кремнием). Применяются для получения обычных отливок.

- Для литья под давлением (с марганцем).

- Увеличенной прочности, обладающие способностью к самозакаливанию (с медью).

Основные преимущества соединений алюминия:

- Доступность.

- Малый удельный вес.

- Долговечность.

- Устойчивость к холоду.

- Хорошая обрабатываемость.

- Электропроводность.

Основным недостатком сплавных материалов является низкая термостойкость. При достижении 175°С происходит резкое ухудшение механических свойств.

Еще одна сфера применения — производство вооружений. Вещества на основе алюминия не искрят при сильном трении и соударениях. Их применяют для выпуска облегченной брони для колесной и летающей военной техники.

Весьма широко применяются алюминиевые сплавные материалы в электротехнике и электронике. Высокая проводимость и очень низкие показатели намагничиваемости делают их идеальными для производства корпусов различных радиотехнических устройств и средств связи, компьютеров и смартфонов.

![Слитки из алюминиевых сплавов]()

Слитки из алюминиевых сплавов

Присутствие даже небольшой доли железа существенно повышает прочность материала, но также снижает его коррозионную устойчивость и пластичность. Компромисс по содержанию железа находят в зависимости от требований к материалу. Отрицательное влияние железа скомпенсируют добавлением в состав лигатуры таких металлов, как кобальт, марганец или хром.

Конкурентом алюминиевым сплавам выступают материалы на основе магния, но ввиду более высокой цены их применяют лишь в наиболее ответственных изделиях.

Медные сплавы

Обычно под медными сплавами понимают различные марки латуни. При содержании цинка в 5-45% латунь считается красной (томпак), а при содержании в 20-35%- желтой.

Благодаря отличной обрабатываемости резанием, литьем и штамповкой латунь — идеальный материал для изготовления мелких деталей, требующих высокой точности. Шестеренки многих знаменитых швейцарских хронометров сделаны из латуни.

Латунь — смесь меди и цинка Медь и ее сплавы

Малоизвестный сплав меди и кремния называют кремнистой бронзой. Он отличается высокой прочностью. По некоторым источникам, из кремнистой бронзы ковали свои мечи легендарные спартанцы. Если вместо кремния добавить фосфор, то получится отличный материал для производства мембран и листовых пружин.

Твердые сплавы

Это устойчивые к износу и обладающие высокой твердостью материалы на основе железа, к тому же сохраняющие свои свойства при высоких температурах до 1100 о С.

В качестве основной присадки применяются карбиды хрома, титана, вольфрама, вспомогательными являются никель, кобальт, рубидий, рутений или молибден.

Читайте также: