Способность металла или сплава в расплавленном состоянии заполнять литейную форму

Обновлено: 04.10.2024

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть–способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

При высокой жидкотекучести сплавы заполняют все элементы литейной формы.

Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так , песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка–свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки.

Различают объемную и линейную усадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки.

Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки.

Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение– способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация –неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную,когда различные части отливки имеют различный химический состав, и дендритную, Когдахимическая неоднородность наблюдается в каждом зерне.

Литейные сплавы

1. Чугун является наиболее распространенным материалом для получения фасонных отливок. Чугунные отливки составляют около 80 % всех отливок.

Широкое распространение чугун получил благодаря хорошим технологическим свойствам и относительной дешевизне. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов). Область применения чугунов расширяется вследствие непрерывного повышения его прочностных и технологических характеристик. Используют серые, высокопрочные, ковкие и легированные чугуны.

2. Сталь как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление. Стальное литье составляет: в тепловозах – 40…50 % от массы машины; в энергетическом и тяжелом машиностроении (колеса гидравлических турбин с массой 85 тонн, иногда несколько сотен тонн) – до 60 %.

Стальные отливки после соответствующей термической обработки не уступают по механическим свойствам поковкам.

Используются: углеродистые стали 15Л…55Л; легированные стали 25ГСЛ, 30ХГСЛ, 110Г13Л; нержавеющие стали 10Х13Л, 12Х18Н9ТЛ и др.

Среди литейных материалов из сплавов цветных металлов широкое применение нашли медные и алюминиевые сплавы.

1. Медные сплавы – бронзы и латуни.

Латуни – наиболее распространенные медные сплавы. Для изготовления различной аппаратуры для морских судостроения, работающей при температуре 300 ?С, втулок и сепараторов подшипников, нажимных винтов и гаек прокатных станов, червячных винтов применяют сложнолегированные латуни. Обладают хорошей износостойкостью, антифрикционными свойствами, коррозионной стойкостью.

Из оловянных бронз (БрО3Ц7С5Н1) изготавливают арматуру, шестерни, подшипники, втулки.

Безоловянные бронзы по некоторым свойствам превосходят оловянные. Они обладают более высокими механическими свойствами, антифрикционными свойствами, коррозионной стойкостью. Однако литейные свойства их хуже. Применяют для изготовления гребных винтов крупных судов, тяжело нагруженных шестерен и зубчатых колес, корпусов насосов, деталей химической и пищевой промышленности.

2. Алюминиевые сплавы.

Отливки из алюминиевых сплавов составляют около 70 % цветного литья. Они обладают высокой удельной прочностью, высокими литейными свойствами, коррозионной стойкостью в атмосферных условиях.

Наиболее высокими литейными свойствами обладают сплавы системы алюминий – кремний (Al-Si) – силумины АЛ2, АЛ9. Они широко применяются в машиностроении, автомобильной и авиационной промышленности, электротехнической промышленности.

Также используются сплавы систем: алюминий – медь, алюминий – медь – кремний, алюминий – магний.

3. Магниевые сплавы обладают высокими механическими свойствами, но их литейный свойства невысоки. Сплавы системы магний – алюминий – цинк – марганец применяют в приборостроении, в авиационной промышленности, в текстильном машиностроении.

Литейные свойства сплавов

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.).

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть — способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода - увеличивается.

В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Например, при изготовлении мелких отливок из серого чугуна в песчаных формах минимальная толщина стенок составляет 3-4 мм, для средних — 8—10 мм, в для крупных — 12—15 мм; для стальных отливок, соответственно, 5—7, 10—12, 15—20 мм.

Усадка — процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды. Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Наименьшую линейную усадку имеет серый чугун (0,9—1,3 %) и алюминиевые сплавы — силумины (0,9—1,3 %). Стали и некоторые сплавы цветных металлов имеют усадку от 1,8 до 2,5 %. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания.

Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Трещины довольно часто образуются в отливках из углеродистых и легированных сталей, сплавов магния и многих алюминиевых сплавов (подробнее о дефектах см. раздел 5).

Газопоглощение—способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

Ликвация — неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную).

Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность - ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

Понятие о методах испытаний на определение технологических свойств материалов: свариваемость, обрабатываемость резанием, прокаливаемость и т.д

Классификация свойств материалов приведена на рис. 18.1.

Рисунок 18.1 Свойства материалов.

Технологические свойства металлов и сплавов. Под технологическими свойствами металлов и сплавов понимают способность металла подвергаться различным видам обработки.

К технологическим свойствам металлов и сплавов относятся:

- ковкость, или деформируемость, в горячем и холодном состоянии;

Литейные свойства металла (жидкотекучесть) определяются температурой канала определенного сечения при заданных условиях гидростатического напора и температуры сплава и формы.

К литейным свойствам относится ряд свойств. Такие как:

- стойкость к газонасыщению;

- стойкость к трещинообразованию;

- стойкость к усадке;

- стойкость к ликвации (неоднородность по химическому составу).

Жидкотекучесть - способность металла или сплава в расплавленном состоянии заполнять литейную форму зависит от вязкости, поверхностного натяжения расплава и температуры заливки. Определяется жидкотекучесть металла по длине заполнения длиной, прямолинейной или спиралевидной формы данных, и поэтому оценка качества металла при испытаниях производится визуально по состоянию поверхности материала после испытания.

При испытаниях жидкотекучести стали производится одновременно отливка нескольких прутков с сечением в виде пирамиды высотой 8 мм и основаниями 5 и 8 мм и по среднеарифметическому определяется средняя длина. Жидкотекучесть выражается в миллиметрах длины отлитого прутка.

Жидкоподвижность - это способность не только заполнять форму, но и способность заливать тонкий рельеф поверхности формы, например, черты лица, складки одежды, тончайший орнамент какого-либо украшения и пр.

Жидкотекучесть зависит от многих факторов: температуры плавления, температуры формы, вязкости, химического состава, диаграммы состояния и пр. Все эти величины можно рассчитать и использовать производственный опыт.

Хорошей жидкотекучестью обладают чугуны и силумины, бронзы, олово, а также магниевые и литиевые сплавы. Есть сплавы, которые обладают низкой жидкотекучестью (иногда их неправильно относят к густоплавким). К ним относятся: медь, чистое серебро, сталь, легированная рядом элементов, и др.

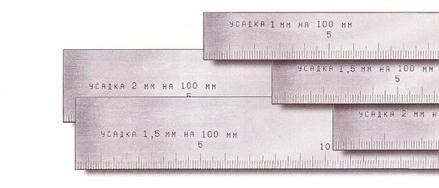

Литейная усадка - отражение различия между плотностью металла или сплава в твердом и жидком состояниях. Чтобы получить отливку близкую по конфигурации к готовому изделию, необходимо модель изделия изготавливать больше отливки на величину усадки.Измеряется с помощью усадочных линеек. Линейка усадочная с диапазоном измерения 0 - 500 мм, ценой деления 1 мм. Масса линейки 0,175 кг. Производятся для измерений со следующими величинами усадки: 1,0%, 1,5%, 2,0%, 2,5%, рис 18.2

Рисунок 18.2 Линейка усадочная с диапазоном измерения 0 - 500 мм

Способность металла или сплава к ликвации и образованию пор определяется методами микроструктурного анализа.

Ковкость металла (деформируемость) - способность воспринимать пластическую деформацию в процессе изменения формы (без появления признаков разрушения) при гибке, ковке, штамповке, прокатке и прессовании. Ковкость зависит от пластичности, степени нагрева, величины деформирующего усилия, наличия примесей и пр. Сплавы и металлы могут коваться как в холодном, так и в нагретом состоянии В последнем случае из раскаленного железа изготавливаются изделия самой различной сложности.

Деформируемость металлов определяется при технологических испытаниях. Некоторые методы технологических испытаний на деформируемость материалов (технологические пробы) стандартизованы. Например, проба на изгиб в холодном и нагретом состоянии (ГОСТ 14019— 68) применяется для пластических металлов при толщине пруткового и листового материала а до 30 мм. Проба на изгиб материалов более 30 мм, а также поковок, отливок и труб производится на образцах методами, предусмотренными соответствующими технологическими условиями на поставку металлов.

Различают загибы: на определенный угол , до параллельности сторон вокруг оправки (угол а = 0) и до соприкосновения сторон образца. Степень нагрева образца должна быть оговорена в технических условиях. Образцы, выдержавшие испытания, не должны иметь трещин, надрывов, расслоений или изломов.

Свариваемость - свойство металлов в определенных условиях технологического процесса образовывать сварное соединение, соответствующее качеству основного металла. Для этой цели производят пробную наплавку валика на листовой металл с последующим определением качества металла в валике и прилегающих зонах. Определение дефектов шва производится ми ГОСТ 3242—69, а стыкового соединения - в соответствии с ГОСТ 6996—66. При сварке сталей увеличение процента углерода в сталях ухудшает свариваемость.

Прокаливаемость - свойство стали закаливаться на определенную глубину определяют на стандартных цилиндрических образцах методом торцовой закалки (ТОСТ 5657—69) в специальной закалочной установке с последующим замером твердости через определенные интеркалы расстояния от закаливаемого торца. За глубину закалки принимают расстояние от поверхности торца образца до слоя с полумартенситной структурой.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

К ним относятся такие свойства как:

Износостойкость - свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Жаростойкость - это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность - способность конструкционных материалов (главным образом металлических, а также керамических, полимерных и др.) выдерживать механические нагрузки без существенных деформаций, не разрушаясь при повышенных температурах.

Хладостойкость- способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды.

Свойства литейных сплавов

Литьё- технологический процесс получения заготовок или деталей в результате свободной или принудительной заливки расплавленного металла в полость литейной формы, которая соответствует конфигурации получаемого изделия (отливки).

Масса отливок от нескольких граммов до 350 тонн.

Отливки получают из чугуна, стали , цветных и тугоплавких металлов и сплавов.

Чугунные отливки составляют около 80 % всех отливок. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов).

Сталь, как литейный материал, применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление.

Отливки из цветных и тугоплавких металлов и сплавов применяются для изготовления деталей, обладающих особыми свойствами (износостойкость, антифрикционные свойства, коррозионная стойкость). При этом отливки из алюминиевых сплавов составляют около 70 % цветного литья.

К основным свойствам литейных сплавов относятся жидкотекучесть, усадка, газопоглощение, ликвация, склонность к образованию трещин.

Жидкотекучесть- способность метала в расплавленном состоянии заполнять полость литейной формы, точно воспроизводя ее очертания.

1- от температуры заливаемого метала (чем выше температура , тем лучше жидкотекучесть)

2- от температуры литейной формы (чем выше температура , тем лучше жидкотекучесть)

3- от материала литейной формы (если материал литейной формы обладает высокой теплопроводностью и теплоотдачей, форму подогревают до температуры от 50-300 °С для повышения жидкотекучести)

4 - от структуры металла ( твердые растворы обладают низкой жидкотекучестью, механические смеси -высокой)

5- от химического состава сплава (с увеличением содержания неметаллических включений, серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, углерода и алюминия, наоборот, возрастает);.

6- от интервала кристаллизации (чем уже интервал кристаллизации, тем выше жидкотекучесть)

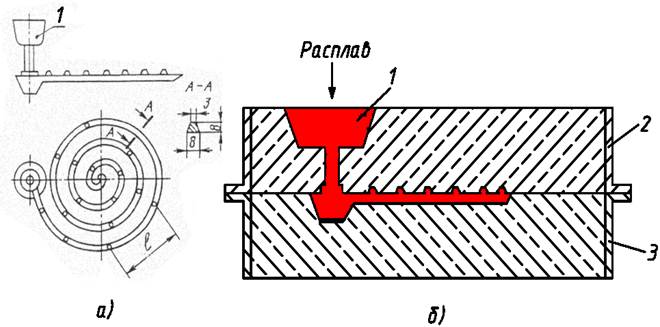

Жидкотекучесть определяется по специальной технологической пробе, называемой спиралью (рис.1Л)

Рис. 1Л Технологическая проба (спираль) |

| 1- спираль; 2- верхняя плуформа; 3- нижняя полуформа Спирал 1 формируется в литейной форме, состоящей из верхней 2 и нижней 3 полуформ (рис. 1Л, б) после заливки в нее расплавленного металла. Жидкотекучесть оценивается по величине l (рис. 1Л,а). Чем больше l , тем лучше жидкотекучесть. При низкой жидкотекучести в отливке могут возникать такие дефекты, как недоливы и спаи. |

Усадка – свойство металлов и сплавов уменьшаться в объеме при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды (20°С). Усадка подразделяется на объёмную и линейную.

Объёмная усадка (εv)– уменьшение объёма сплава при его охлаждении от температуры заливки до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки.

Линейная усадка (εл) – уменьшение линейных размеров отливки при её охлаждении до температуры окружающей среды. Линейная усадка составляет: для серого чугуна - 0,8…1,3%; для углеродистых сталей - 2…2,4%; для алюминиевых сплавов - 0,9…1,45%; для медных сплавов - 1,4…2,3%.

εv ≈ 3εv

В результате усадки могут образовываться такие дефекты, как концентрированная усадочная раковина, усадочная пористость, горячие и холодные трещины, коробление

Газопоглощение - способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Газопоглощение приводит может привести к появлению таких дефектов, как газовые раковины и пористость.

Ликвация -неоднородность химического состава литого материала в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Различают дендритную и зональную ликвации (см. строение слитка стали) Ликвация вызывает неоднородность механических свойств в различных частях отливки.

Склонность к образованию трещин - дефектов в виде надрывов усадочного происхождения. Склонность к образованию трещин усиливается при наличии в расплаве газов (водород, азот, кислород), примесей (сера, фосфор) и неметаллических включений (FeO, MnO, Al2O3,SiO2), а также при перегреве металла перед заливкой.

Жидкотекучесть сплавов. Влияние хим.состава

Жидкотекучесть — это способность металлов и сплавов в расплавленном состоянии заполнять полость формы и точно воспроизводить очертания отливки. Хорошая жидкотекучесть сплава обеспечивает получение плотных высококачественных отливок, уменьшение газовых и усадочных раковин недоливов и др.

Способность металла или сплава заполнять полость формы зависит от его физических свойств: вязкости и поверхностного натяжения.. Кроме того, на жидкотекучесть оказывает влияние содержание примесей в металле или сплаве, склонность к окисляемости и теплоотводящая способность литейной формы. Почти у всех металлов и сплавов чем выше вязкость, тем меньше жидкотекучесть.

Вязкость сплавов — это свойство динамическое, характеризует взаимное трение частиц сплава при движении, измеряется в пуазах. Вязкость сплава зависит от его состава и температуры, наличия включений. Например, твердые включения и продукты раскисления увеличивают вязкость сплава, жидкие же неметаллические включения с температурой плавления ниже температуры плавления основного металла уменьшают ее.

Вязкость одного и того же сплава может быть различной при разных способах 'металлургической обработки. Например, вязкость стали, раскисленной шлаком, меньше вязкости стали, раскисленной раскислителями — ферросилицием и алюминием. Высокая вязкость расплава часто является причиной брака отливок по недоливам.

С повышением температуры расплава снижается вязкость и соответственно жидкотекучесть его повышается, причем особенно сильное повышение ее наблюдается при температуре ниже ликвидуса.

По данным Ю.А. Нехендзи, нулевая жидкотекучесть (т.е. сплав перестает течь) наступает у чугунов при содержание 30% твердой фазы, а у сталей- 20% в жидком расплаве.

Поверхностное натяжение- очень важная характеристика жидкого сплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поверхностное натяжение зависит от хим.состава сплава, температуры, степени раскисленности и других факторов.

Влияние свойств формы. При заливке расплавов формы стенки отводят от него теплоту. Способность формы отводить от расплава теплоту определяется ее теплоаккумулирующей способностью.

Песчаная форма медленно отводит теплоту, и расплав заполняет ее лучше, чем форму из металла, так как металлическая форма более . интенсивно охлаждает движущийся металл.

Между текущим расплавом и формой возникает внешнее трение. Коэффициент трения расплава о форму уменьшается с уменьшением шероховатости рабочей поверхности формы, особенно в случаях, когда на поверхности формы образуется тонкая газовая пленка из нанесенного на поверхность формы покрытия или припыла. Если количество образующихся в форме газов больше, чем это необходимо для создания газовой пленки на поверхности контакта, а газы и пары не выделяются свободно из формы, то в форме создается противодавление. В таких случаях необходимо устраивать выпоры на всех выступающих частях отливки.

Влияние химического состава. Жидкотекучесть чугуна возрастает с увеличением содержания кремния, фосфора и особенно углерода, достигая максимума в чугунах эвтектического состава, определяемого суммой С + (1/3) Si + (1/2) Р

Фосфор улучшает жидкотекучесть чугуна, уменьшает его поверхностное натяжение и вязкость вследствие образования в чугуне легкоплавкой фосфидной эвтектики. Большое значение имеет повышенное содержание фосфора (до 1,5 %) для художественных отливок, когда требуется повышенная жидкотекучесть. Сера и марганец в отдельности слабо влияют на жидкотекучесть, по при наличия обоих этих элементов образуется сульфид марганца, сильно понижающий жидкотекучесть.

Низкоуглеродистый перлитный чугун (2,8—3 % С) на диаграмме состояния Fe—Fe3C располагается дальше от эвтектики (4,3 % С), ; чем высокоуглеродистый (3,5 % С), поэтому его жидкотекучесть меньше жидкотекучести серого чугуна. Жидкотекучесть белых чугунов ниже по сравнению с перлитными, так как они находятся еще дальше по составу от эвтектики. Никель и медь слабо влияют на повышение жидкотекучести низколегированных чугунов , а хром, молибден и титан понижают ее.

Определение жидкотекучести сплавов.Способность жидкого сплава заполнять форму необходимо рассматривать как комплексное технологическое свойство, на «которое оказывают большое влияние свойства сплава, свойства формы и конфигурация ее полостей. Жидкотекучесть сплавов определяют с помощью заливки специальных технологических проб в виде тонких прутков, пластин прямых и спиральных. По пути, пройденному сплавом по каналам технологической пробы (т. е. по длине прутка), на ходят жидкотекучесть сплава. Жидкотекучесть чугуна часто определяют по спиральной пробе (рис. 139) с трапециевидным сечением площадью 0,56 см а . После заливки измеряют длину заполнившейся части спирали, которая характеризует жидкотекучесть.

Читайте также: