Способы гибки листового металла

Обновлено: 16.05.2024

Процессом гибки называют слесарную операцию, с помощью которой заготовка из металла при деформации принимает требуемую пространственную форму. В практике слесарного дела слесарю часто приходится изгибать заготовки из листового, полосового и круглого материала под углом, с определенным радиусом, выгибать разной формы кривые (угольники, петли, скобы и т.д). Для выполнения данной работы необходимо предварительно определить длину развернутой заготовки.

Когда толщина заготовки превышает 4 мм применяют горячую гибку.

В процессе гибки металл подвергается одновременному воздействию растягивающих и сжимающих усилий. На наружной стороне детали в месте изгиба волокна металла растягиваются и длина их увеличивается; на внутренней же, наоборот, волокна сжимаются и длина их укорачивается. И только нейтральный слой, или, как принято называть, нейтральная линия, в момент сгиба, полагают, не испытывает ни сжатия, ни растяжения, и поэтому длина нейтральной линии после изгиба детали не изменяется.

При гибке металла приходится преодолевать силы упругости заготовки из металла.

Упругостью называется свойство заготовки из металла, благодаря которому деталь восстанавливает после снятия нагрузки свои первоначальные форму и размеры. При нормальных температурах, ограниченных скоростью и продолжительностью деформации, деталь с достаточной точностью можно считать

Пластичностью называется способность материала сохранять полностью или частично деформацию, получившуюся под действием приложенных сил и по прекращении действия этих сил. В зависимости от соотношения величин остаточной и упругой деформаций, получаемых перед наступлением разрушения, материал можно считать пластичным или хрупким. Однако пластичность и хрупкость не могут быть отнесены только к свойству материала. Один и тот же материал в зависимости от характера напряженного состояния, температуры и скорости деформирования может проявляться как пластичный или как хрупкий.

Различают следующие стадии пластических деформаций:

- а) начало текучести — пластические деформации одного порядка с упругими;

- б) пластическое состояние при малых деформациях — пластические деформации велики по сравнению с упругими, но малы по сравнению с первоначальными изменениями размеров или формы детали;

- в) пластическое состояние при больших деформациях (технологические пластические деформации) — размеры или формы детали меняются значительно.

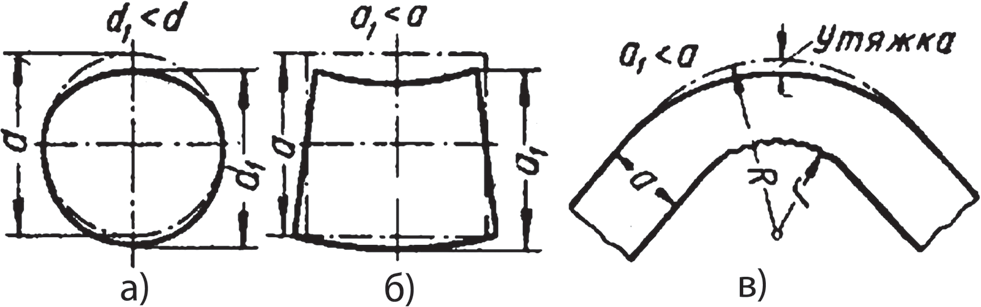

Гибка сопровождается упругими и пластическими деформациями, что вызывает искажения первоначальной формы поперечного сечения заготовки, и уменьшением ее площади (утяжка) в зоне изгиба (рис. 1).

Рис. 1. Искажение формы заготовки при изгибе: а — круглого сечения; б — прямоугольного сечения; в — утяжка

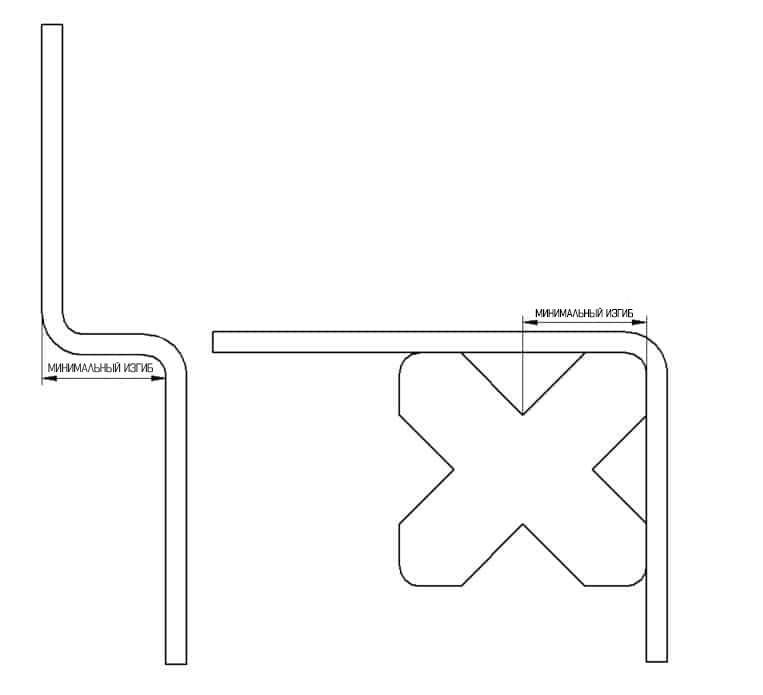

Кроме того, возможно образование складок по внутреннему контуру и трещин по наружному. Напряжения внешних волокон при относительно малом r в этих волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины). Эти дефекты тем вероятнее, чем меньше радиус закругления и чем больше угол загиба. Чтобы исключить появление дефектов, необходимо выдержать минимальный радиус гибки.

Минимальный радиус гибки приближенно определяется по формуле: r=S·k, где r — радиус гибки, k — коэффициент, зависящий от материала и направления проката, S — толщина материала. При гибке поперек волокон для меди, цинка, латуни и алюминия k=0,25–0,3, для стали мягкой — k=0,5 и для стали средней твердости — k=0,8. При гибке вдоль волокон для меди, цинка, латуни и алюминия k= 0,4–0,45, для стали мягкой — k=1,2 и для стали средней твердости — k=1,5. Зачисткой кромок перед гибкой можно снизить k в 1,5, а иногда и в 2 раза.

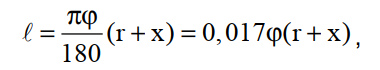

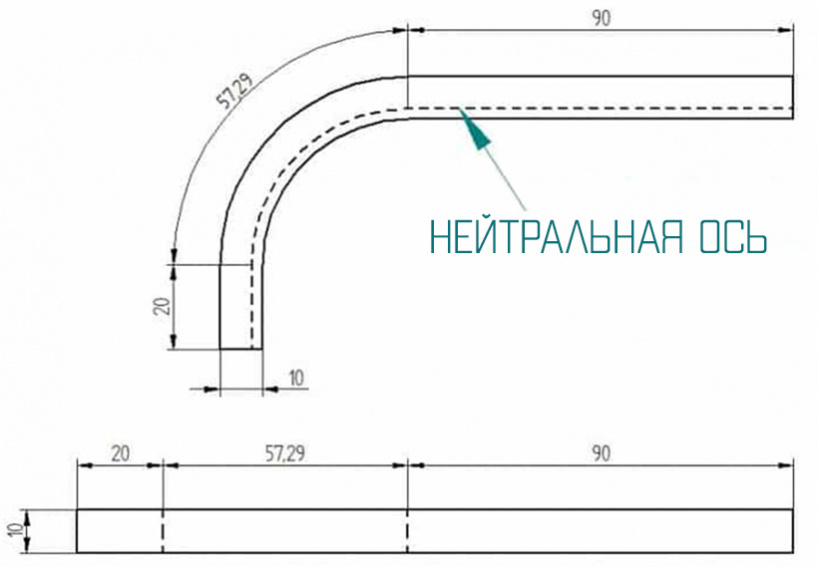

Длина заготовки L при гибке определяется суммой длин прямых участков и длин нейтральных осей изогнутых участков, например, L= l1+ l2+ l (рис. 2).

где φ — угол дуги f в градусах (φ=180° – β ); x — расстояние от внутренней плоскости до нейтральной оси в мм.

Рис. 2. Схема составляющих длины согнутой полосы

При относительно малом r растяжение материала в наружных волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины).

1. Основные приемы гибки деталей из полосы

При гибке деталей вручную необходимо учитывать, что в зависимости от свойств материала, толщины и размеров заготовки из полосы необходимо прикладывать различные усилия для выполнения работы. Поэтому необходимо учитывать, что:

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2 мм и менее, на поверхности деталей могут оставаться следы от ударов молотком, поэтому целесообразно при гибке использовать подкладки из деревянных брусков, отрезков стальной полосы или бруска и т.п., в некоторых случаях эта работа может быть выполнена без молотка, а обжатием заготовки вручную с использованием подкладок;

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2–0,5 мм, применяют легкие молотки, подкладки из цветного металла, из отрезков стальной полосы или бруска и т.п.;

- для деталей из листового материала, толщиной 3,0 мм и более, для предварительной гибки применяют более тяжелые молотки (кувалды — для материала толщиной 8 мм и более), а более легкие молотки для окончательной гибки и правки деталей после гибки;

- при ручной гибке в зависимости от усилий, которые прилагают для гибки заготовок, выбирают менее или более тяжелые тиски;

- при ручной гибке с увеличением толщины металла возрастают усилия, с которыми необходимо зажимать заготовку в тисках. В результате на поверхности заготовок каленые губки тисков оставляют следы рифления накладок губок, что портит внешний вид деталей. Поэтому при закреплении заготовок в тисках используют подкладки из цветного металла, мягкой стали и т.п.;

- при ручной гибке симметричных деталей возможно смещение оси симметрии по длине заготовки, поэтому целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки;

- при гибке коротких полок (например, у хомутиков из материала толщиной 4–6 мм), которые меньше ширины бойка молотка, целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки.

Гибку деталей выполняют по образцу готовой детали, либо по образцу-макету, который более удобен для работы.

Для выполнения макета рабочий вычерчивает на листе бумаги или на листе металла (чертилкой) профиль детали в натуральную величину, который нужно будет согнуть. Затем из проволоки или тонкой полосы при помощи плоскогубцев по рисунку сгибают контур профиля детали (с учетом радиусов и углов наклона плоскостей).

Для гибки детали подбирают оправки с минимальным радиусом гибки и с радиусами, которыми должны соединяться прямолинейные участки детали.

На заготовке детали чертилкой размечают линии, по которым будут производить гибку.

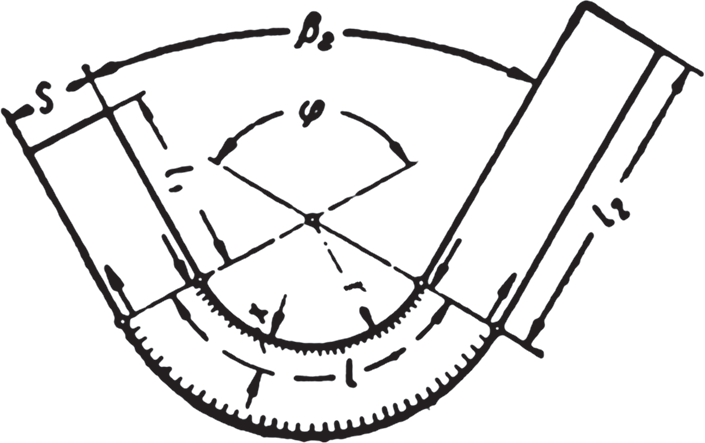

При выполнении гибки полок заготовку 1 (рис. 3, а) зажимают в тиски между двумя оправками 2 и 3 так, чтобы линия гибки была обращена в сторону загиба, на уровне верхней кромки оправки 3. Молотком ударяют по верхней полке детали 1. Ударять молотком нужно равномерно всей поверхностью бойка.

Рис. 3. Гибка заготовки детали в тисках: а — под углом; б — по радиусу

Угол наклона полки проверяют, прикладывая шаблон к вертикальной грани детали 1. Грань оправки 3, на которой производится гибка заготовки, должна быть запилена по радиусу больше критического для данной толщины заготовки.

При выполнении гибки по радиусу заготовку 1 (рис. 3, б) зажимают в тиски между губкой и оправкой 2 так, чтобы линия гибки была обращена в сторону загиба и выступала над образующей оправки 2 на величину А мм, если необходимо, чтобы полки были равной длины.

где r — радиус оправки.

Направление ударов молотком показано стрелками.

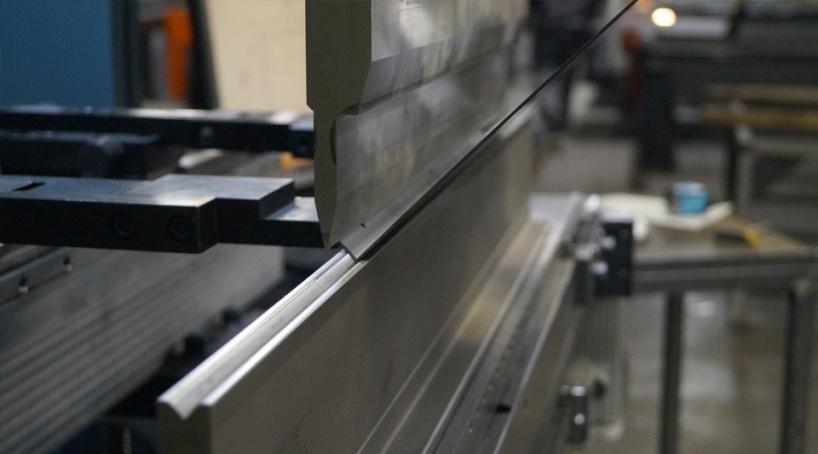

Для гибки заготовок из листового материала применяются ручные листогибочные машины и машины с механическим приводом. Принцип работы заключается в том, что на столе машины прижимом закрепляется заготовка, которая выставляется местом изгиба относительно прижима. Затем поворотная траверса приводится в движение, поворачивается на установленный угол и тем самым изгибает на нужный угол заготовку. Машина имеет оснастку, которая позволяет гнуть различные профили.

2. Основные приемы гибки деталей из труб

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

При гибке в холодном состоянии труб диаметром до 25 мм применяются ручные приспособления.

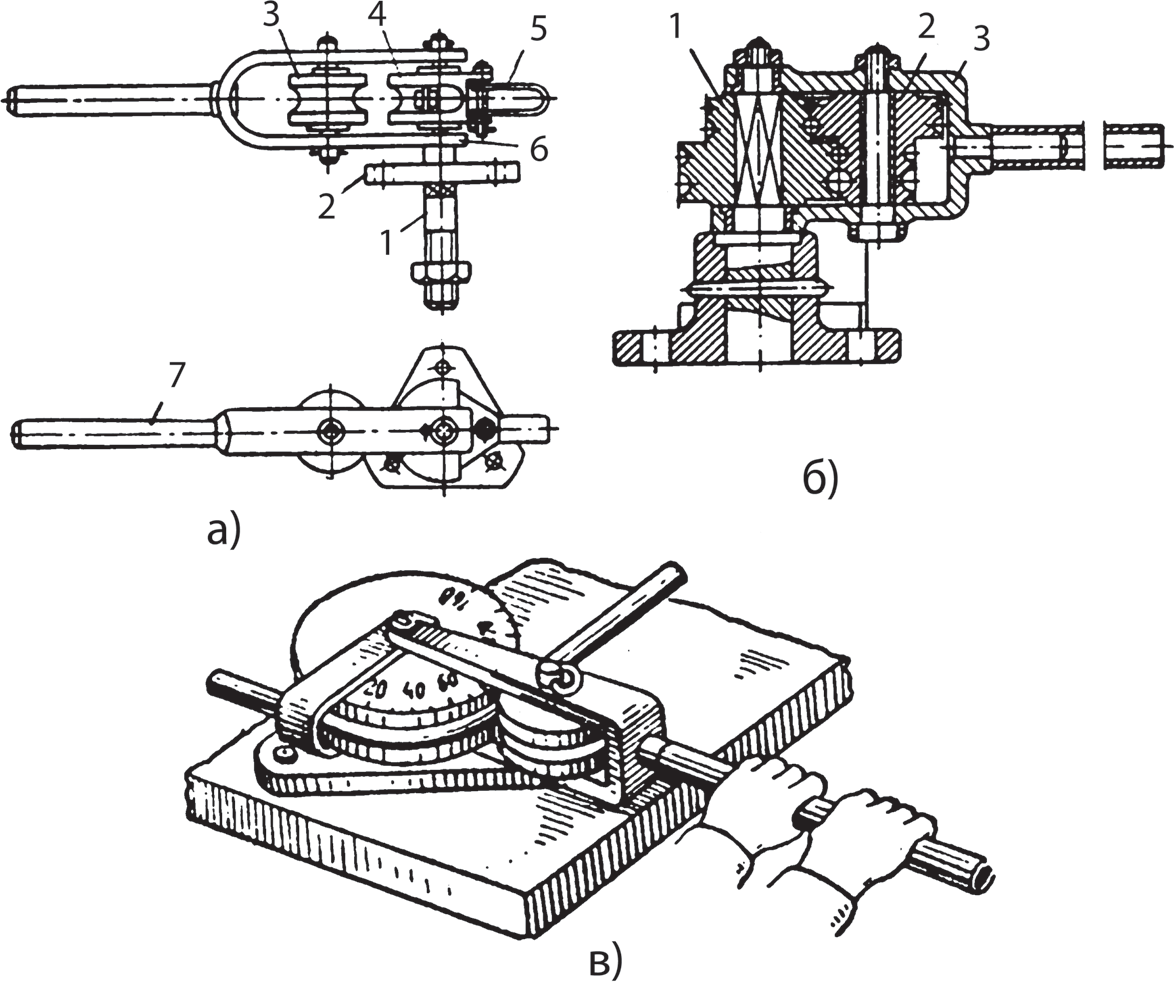

На рис. 4, а показан ручной станок, предназначенный для гибки труб диаметром от 12 до 20 мм. Станок имеет ось 1 и опорную плиту 2, с помощью которых он крепится болтами к верстаку. Рабочими органами станка являются неподвижный ролик 4 с хомутиком 5, укрепленный на оси 1, и подвижный ролик 3, закрепленный на скобе 6 с рукояткой 7. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу с подвижным роликом вокруг оси неподвижного ролика до получения требуемого изгиба, после чего возвращают скобу в исходное положение и вынимают трубу.

Рис. 4. Гибка на ручных приспособлениях

Для гибки медных трубок разных диаметров при сборке машин применяют многоручьевой трубогиб (5.66, б). В этом случае трубку пропускают между роликами 1 и 2 до соприкосновения с упором, затем при повороте вилки 3 подвижный ролик 2 обкатывается вокруг неподвижного, изгибая трубку по радиусу, равному радиусу ролика 1.

С помощью ручного рычажного трубогиба (5.66, в) можно изгибать стальные газовые трубы диаметром 1/2 , 3/4 и 1» в холодном состоянии без наполнителя.

Для ручной гибки стальных труб диаметром до 50 мм на угол 180° без наполнителя в холодном состоянии может использоваться специальная головка с ручным приводом.

3. Изготовление цилиндрических пружин

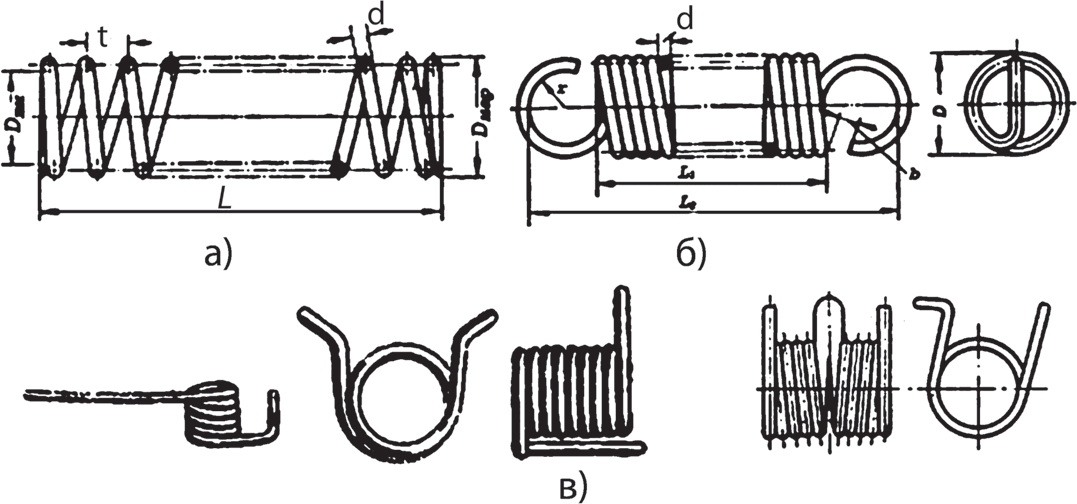

По своему назначению цилиндрические пружины делятся на работающие на растяжение, на сжатие и на скручивание (рис. 5).

У пружин, работающих на сжатие (рис. 5, а), витки расположены на некотором расстоянии друг от друга, шаг — t; концы пружин прижимают к смежным виткам. Основными размерами являются: внутренний диаметр — Dвн, наружный диаметр — Dнар; шаг навивки — t; диаметр проволоки — d; длина пружины — L.

Рис. 5. Цилиндрические пружины: а — сжатия; б — растяжения; в — скручивания

У пружин, работающих на растяжение (рис. 5, б) витки плотно прилегают один к другому, последние витки отгибают на 90° и загибают в виде полуколец и колец. Основными размерами являются: наружный диаметр — D; диаметр проволоки — d; радиус проушины — r; ширина зацепа — b; длина навивки пружины — L1; полная длина пружины — L2.

У пружин, работающих на скручивание (рис. 5, в), витки плотно прилегают один к другому, на концах имеются зацепы, которые воспринимают закручивающую нагрузку и закручивают пружину в целом. Основные размеры пружин, работающих на скручивание, такие же как у пружин, работающих на растяжение.

Для расчета длины заготовки, потребной для изготовления пружины, необходимо знать средний диаметр пружины D0, который равен:

Длину заготовки f пружины (без учета колец или зацепов на концах) определяют по следующей формуле:

f=πD0n , где n — число витков пружины.

При подсчете витков пружины учитываются только рабочие витки. У пружин сжатия с неприжатыми витками число рабочих витков определяют путем вычитания из общего числа витков двух витков (по витку с каждого конца пружины). Если крайние витки прижаты для образования опорной плоскости, то вычитают полтора витка.

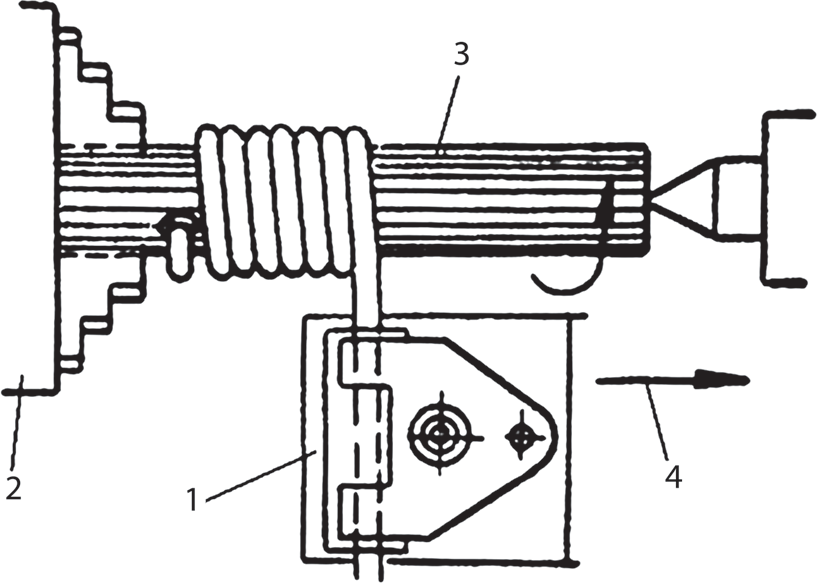

Обычно для ремонта машин навивку пружин производят на универсальном токарном станке (рис. 6).

Рис. 6. Навивка пружины на токарном станке

На резцедержателе 1 станка устанавливается держатель для проволоки. В патроне 2 станка устанавливается оправка 3, диаметр которой на 0,85–0,9 меньше внутреннего диаметра пружины. Суппорт станка устанавливают так, чтобы держатель проволоки был рядом с кулачками патрона, затем настраивают частоту вращения шпинделя не более 60 об/мин и подачу 4, соответствующую диаметру d проволоки или шагу t пружины. Включают станок и считают число оборотов оправки. Когда число оборотов оправки будет равно числу витков пружины с учетом нерабочих витков, станок останавливают и выставляют упор отключения станка и подачи.

Затем суппорт станка устанавливают так, чтобы держатель проволоки был рядом с кулачками патрона. Проволока пропускается через держатель и ее конец закрепляется на оправе хомутом с поводком или в отверстии, как показано на рисунке. Первый виток пружины выполняют вращением патрона от руки и после этого включают станок.

После остановки станка конец проволоки откусывают кусачками.

При навивке пружин на станке необходимо быть предельно внимательным. Освободившаяся проволока или обрыв мятой проволоки может спружинить и нанести травму.

Обычно для пружин растяжения производят непрерывную навивку на всей длине оправки, а затем ее делят на требуемые по длине пружины.

Для пружин сжатия также производят непрерывную навивку, но замечают по линейке или лимбу подачи, в каких местах нужно выключить подачу, сделать два-три сжатых витка и вновь включить подачу.

По окончании навивки вручную производят доделку пружины. При этом удаляют заделочные концы, которыми крепили проволоку в станке, и отделяют нужное число витков для пружины. Для этого делают надрез трехгранным напильником в нужном месте на проволоке и отламывают или разрубают в нужном месте проволоку на зубиле, вертикально закрепленном в тисках.

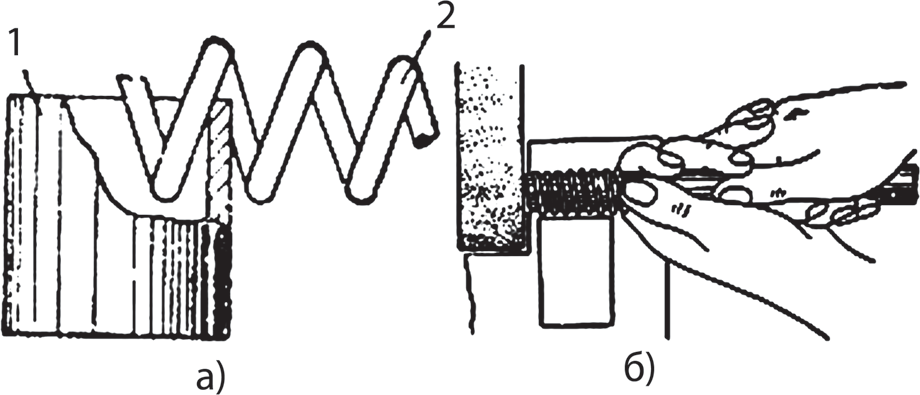

Чтобы поджать концы пружины, работающей на сжатие, пружину 2 вставляют в направляющую трубку 1 (рис. 7, а) и через отверстие трубки нагревают пламенем газовой горелки или паяльной лампы. Как только виток нагреется до красного цвета, пружину вынимают из трубки и быстро прижимают к плоскости плиты.

Рис. 7. Поджатие концов пружины сжатия: а — подогревом; б — на заточном станке

После поджатия витков пружине придают вертикальное положение на плите. Для этого надевают заготовку пружины на оправку и подшлифовывают металл на торце пружины боковой поверхностью абразивного круга на заточном станке (рис. 7, б).

Если пружину навивали с прерыванием подачи, то достаточно разделить заготовку на части и доработать торцы на заточном станке.

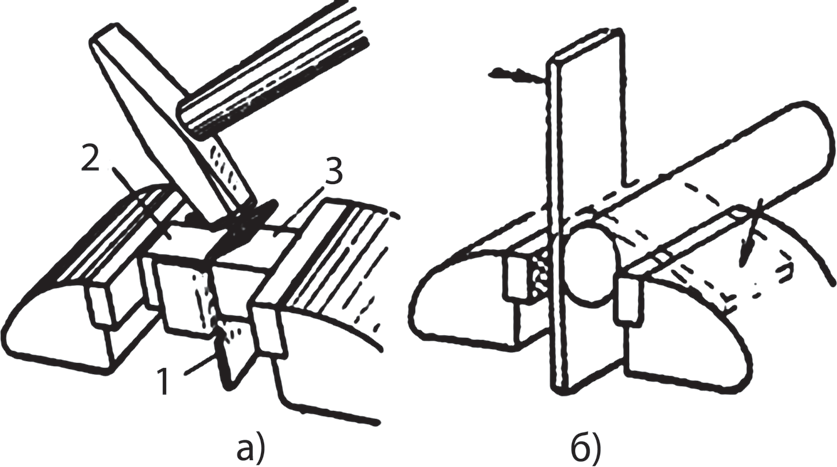

Заделка концов пружин растяжения в виде полуколец выполняется вручную с помощью подставки в тисках (рис. 3, а) или круглогубцев.

Для этого вручную зубилом на плите отгибают на 30–40° один виток на торце у отрубленной заготовки пружины. Затем отогнутый виток пружины отгибают далее с опорой на подставку (рис. 8) на 90° с помощью молотка. Если проволока не жесткая, то эту операцию можно выполнить круглогубцами.

Гибка листового металла - методы и советы по проектированию [часть 2]

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

Коэффициент K - это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки. По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность. Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

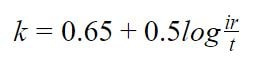

Формула коэффициента K:

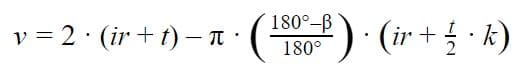

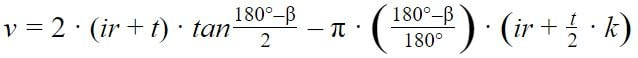

Формулы припусков на изгиб:

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

Расчет допуска на изгиб:

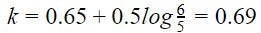

Допустим, у вас есть деталь, похожая на ту, что на изображении выше - у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа - 5 мм, а внутренний радиус - 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k - следовать "правилу большого пальца". Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

Теперь мы можем перейти к припускам на изгиб:

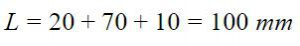

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Советы по гибке листового металла:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

Минимальная длина фланца:

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко "проваливаться" в щель, и вы не получите желаемого результата.

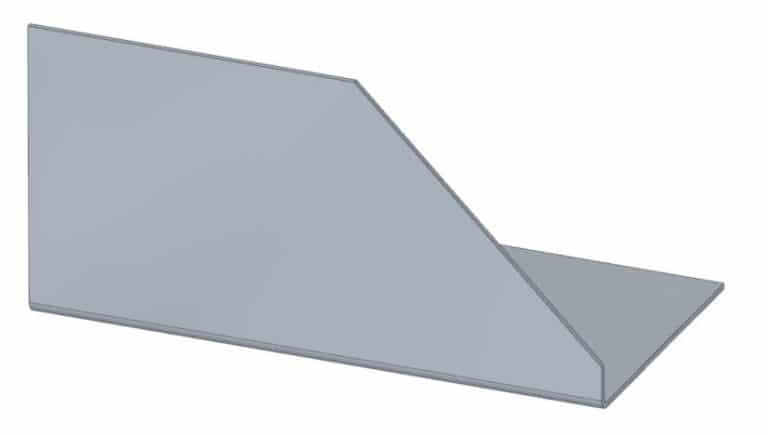

Боковые стороны с фаской:

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

Расстояние от отверстия до изгиба:

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

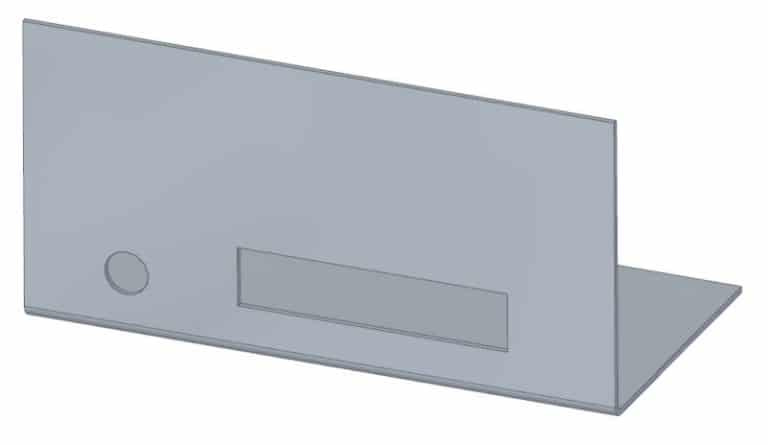

Симметрия:

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

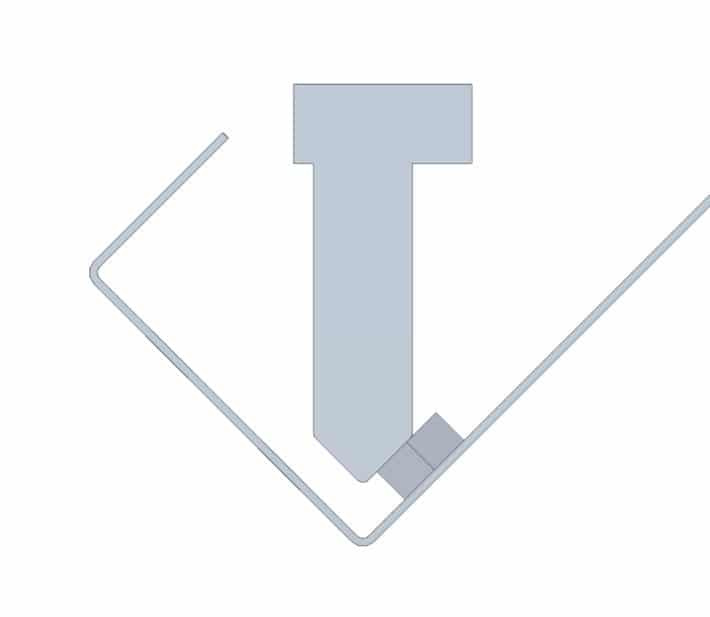

Заклепочные гайки:

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

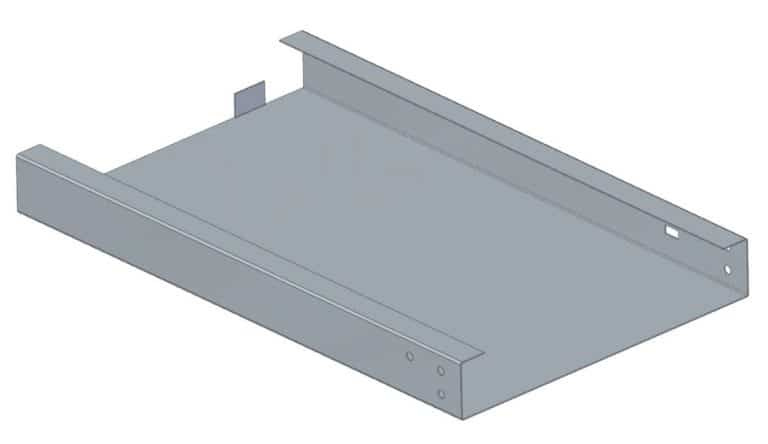

Маленькие фланцы для больших деталей:

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

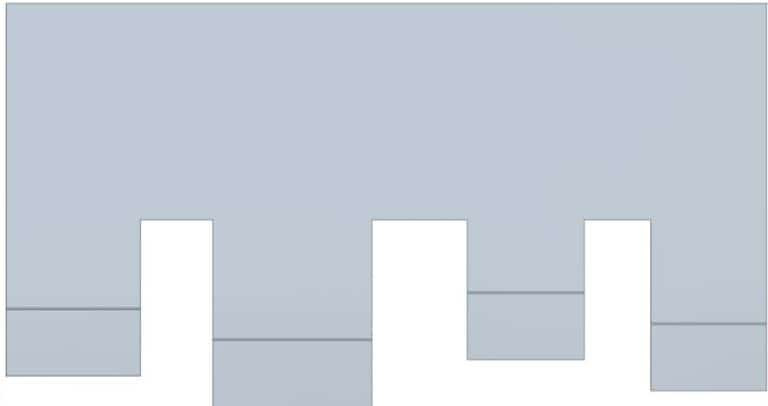

Сгибы рядом друг с другом:

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону - U-образный изгиб, - то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

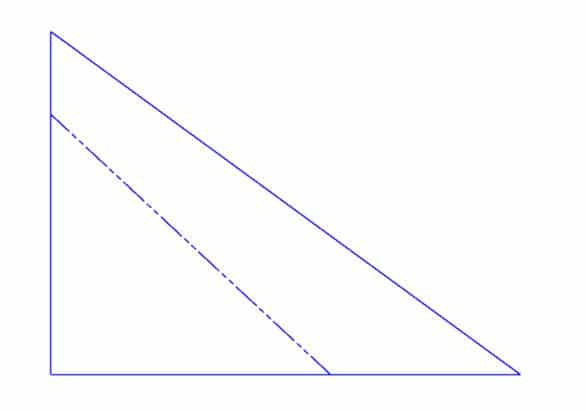

Разместите изгибы на одной линии:

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

Линия изгиба параллельна стороне:

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба:

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца - который должен быть рельефом изгиба. Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе. Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

Сгибание коробки:

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Проверьте плоский шаблон:

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Эмпирическое правило для минимального радиуса изгиба:

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

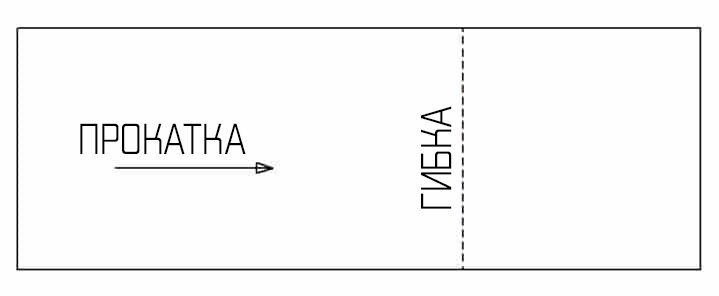

Направление изгиба:

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

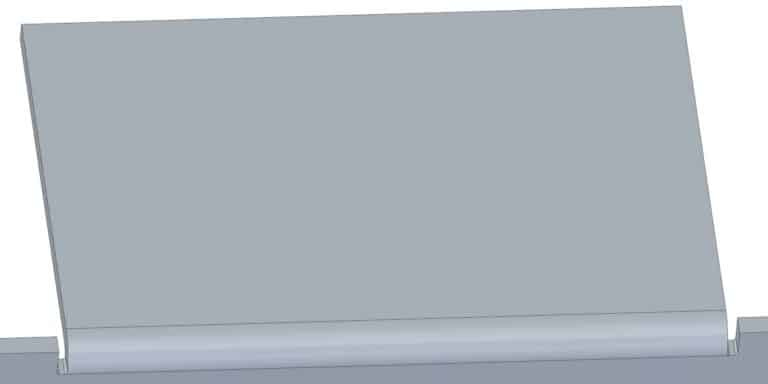

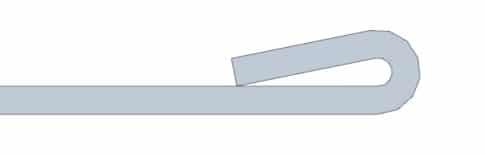

Загиб кромок:

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок - отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Оцените материал:

Обычные тонкие листы конструкционной стали толщиной 1. 3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Виды гибки металла

Разнообразные виды гибки металла используются в тех случаях, когда обработать или изготовить изделия при помощи обычных тисков попросту невозможно. К примеру, трубу маленького диаметра можно согнуть, но для больших такой метод не сработает. Гибка металла позволяет сделать это без деформаций и повреждений материала, при этом с сохранением требуемого радиуса кривизны.

Существует ручная и автоматизированная гибка металла . Однако есть и иные виды, выбор которых определяется не только типом металлической заготовки, но и техзаданием. У каждого типа свои нюансы и особенности, которые стоит знать перед выбором и началом работы.

Суть любого вида гибки металла

В процессе гибки на листовой металл воздействуют определенным образом, придавая ему нужную форму в соответствии с чертежами. Эта слесарная операция не требует дополнительной сварки или других способов соединения деталей, изменяющих структуру металла и уменьшающих его прочностные характеристики и срок службы. Во время гибки наружные слои металла растягиваются, а внутренние – сжимаются.

Суть этого способа обработки материала заключается в изгибании листа на заранее определенный угол. Заготовка в процессе деформируется, при этом на степень деформации влияет толщина металла, угол изгиба, хрупкость материала и скорость изгибания.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для операции гибки используют специальное оборудование, с помощью которого производится необходимая обработка заготовки, при этом готовое изделие не имеет дефектов. Неправильная гибка приводит к образованию множества микротрещин, ослаблению материала в зоне гиба, и, как следствие, к вероятности разлома детали в этом месте.

Рекомендуем статьи по металлообработке

Существуют различные виды гибки металла в зависимости от толщины обрабатываемых металлических листов. Необходимо, чтобы напряжение изгиба было выше предела упругости. Для того, чтобы готовая деталь после снятия нагрузки, испытываемой в процессе гибки, сохраняла заданную форму, деформация должна быть пластической.

К достоинствам разных видов гибки металла в слесарном деле относятся:

- высокая производительность;

- автоматизация слесарной операции;

- бесшовное готовое изделие;

- устойчивость детали к коррозии;

- прочность полученных деталей.

Если в процессе обработки используют сварку, то со временем в свариваемой области возникает коррозия, которую невозможно полностью предотвратить даже при помощи специальных защитных покрытий. При гибке металлическая конструкция остается цельной, что защищает ее от коррозионных проявлений.

Не все заготовки могут обрабатываться посредством использования разных видов гибки металла в тисках и на другом оборудовании. Предварительному выяснению подлежат следующие моменты:

- величина максимального радиуса гиба, его сравнение с фактической толщиной обрабатываемой детали;

- направление волокон прокатки;

- начальное значение предела текучести металла;

- возможные отклонения формы готовой детали после обработки.

Эти данные необходимо учитывать при работе с тонколистовыми заготовками. При обработке труб и отдельных видов профильного металлопроката (круга, шестигранника, уголка и т. п.) учету подлежит также допустимая относительная деформация заготовки после гибки.

Основные способы и виды гибки металлов

Выделяют два вида гибки металлов в зависимости от ориентирования заготовки:

- Продольная, при которой металл только изгибают.

- Поперечная (например, отгибают борта, перегибают, высаживают заготовки и т. д.), при которой металл также осаживают и вытягивают.

Для продольной гибки используются соответствующие станки, на которых работают с холодными металлами. Поперечная гибка возможна:

- в случаях небольшого радиуса искривления, если холодная обработка приведет к возникновению чрезмерных напряжений;

- при работе с толстыми металлическими заготовками.

Нагревание заготовок большой площади повышает вероятность появления кривизны по сферической и винтовой поверхностям. При работе с холодными деталями она не образуется благодаря тому, что металл пружинит, препятствуя появлению кривизны.

Для поперечной гибки металл всегда нагревают. Кромки прямых листов (заготовки судовых корпусов) изгибаются в холодном состоянии без осаживания на специальных станках или прессах.

Если необходима обработка кромок и образование отверстий, заготовка изгибается в горячем виде, т. к. при нагревании меняется расстояние между отверстиями, а кромки в процессе вытягивания или осаживания теряют правильные очертания.

При использовании такого вида гибки металла, как холодная, в первую очередь обрабатывают кромки, далее проделывают отверстия, после этого сгибают.

В зависимости от того, каким будет контур готового изделия, выделяют несколько видов гибки листового металла:

- одноугловую или V -образную;

- дуговую или U-образную;

- многоугловую;

- криволинейную;

- позволяющую получать изделия типа труб.

Перечисленные виды обработки выполняются путем:

- Свободной гибки, которая не требует фиксации центра симметрии детали. В процессе обработки рабочий инструмент – пуансон – воздействует на заготовку, итоговая форма которой зависит от конфигурации пуансона.

- Гибки калибрующим ударом, в процессе которой деталь располагают в матрице, определяющей конечную форму изделия.

В роликовых матрицах ось заготовки формируется в процессе поворота подвижной части рабочего инструмента.

Гибка обладает характерной особенностью – сетка макроструктуры различается и зависит от направления изгиба. При работе с мало- и среднепластичными металлами и сплавами направление волокон имеет существенное значение. При его совпадении с направлением перемещения оси заготовки вероятность разрушения в процессе обработки минимальна. Иначе существует риск расслаивания частиц в определенных объемах детали, что считается неисправимым дефектом.

Виды гибки металлов также выделяют в зависимости от исходной заготовки:

Гибочные операции выполняются не только в отношении листовых металлов. Изготовление различных металлоконструкций может потребовать использования гнутых труб или профиля.

Радиусная обработка листового металла требует выбора правильного линейного размера заготовки. Существенное значение для проектировщика имеют размеры детали, так как длина обрабатываемой заготовки должна несколько превышать длину готового изделия. Такое требование обусловлено спецификой гибочной операции. В процессе изменения положения частей металлического листа относительно друг друга происходит сжимание внутренних слоев металла и вытягивание наружных. Следовательно, перед радиусной гибкой требуется тщательный просчет геометрических параметров обрабатываемой детали.

Чтобы рассчитать радиус изгиба, подойдут данные специальных таблиц, размещаемые в различных инженерных справочниках.

Изгибание труб производится согласно требованиям технической документации. Различают следующие виды гибки металлов:

Гнутые трубы используют при изготовлении ограждений и перил в жилых домах, помещениях производственного или бытового назначения.

В большинстве случаев трубы зашивают по радиусу, формируя частичный или полный изгиб конструкции, не зависящий от формы и размера сечения. В процессе обработки полого профиля заготовка подвергается воздействию нескольких сил, одна из них действует на поверхность внутренней стенки, вторая – на внешнюю сторону детали.

В процессе изгибания труб есть вероятность деформирования заготовки при взаимодействии сил, действующих на внешнюю и внутреннюю поверхности. Это может стать причиной потери соосности. Если пренебречь рядом технологических требований, существует риск разрыва трубы. Неравномерный изгиб может привести к появлению складок в области сгиба. Это обусловлено воздействием тангенциальных сил, появляющихся при деформации трубы.

Чтобы снизить вероятность возникновения подобных дефектов, в определенных случаях используют разные виды гибки металлов: холодную и горячую. К первой технологии прибегают при работе с трубами небольшого диаметра. Однако при этом важно выяснить минимально допустимый радиус гиба, проходящий по осевой линии.

Следует отметить, что локальный нагрев места изгиба способен создать более комфортные условия для обработки заготовки. Нагретый металл обладает большей пластичностью, которой достаточно для того, чтобы выполнить необходимую деформацию. Такой вид обработки, как горячая гибка, используется при работе с трубами большого диаметра.

- Гибка профильного металлопроката.

Из-за более высокого значения момента сопротивления профильный металлопрокат невозможно изгибать при помощи традиционных видов гибки. В связи с этим обработка выполняется при помощи оборудования ротационного действия. Преимущество таких станков по сравнению с теми, что используются для работы с листовыми материалами, заключается в не одновременном, а последовательном приложении усилия к поверхности обрабатываемого профиля. Это приводит к снижению гибочного усилия, а также к сокращению крутящего момента электродвигателя.

Если предполагается работа с заготовками небольшого размера, достаточно использовать оборудование с ручным приводом. Поскольку в процессе обработки используется последовательная схема, то одновременно выполняется не только деформация, но и правка заготовки, благодаря чему в металле снимаются внутренние напряжения.

Существует несколько видов правильно-гибочных станков в зависимости от числа рабочих валков, которых может быть три или четыре. Валки могут располагаться симметрично или асимметрично. Параметры изгиба деталей регулируются путем соответствующего изменения положения оси приводного валка, а также диаметра и профиля рабочей части.

Хотя автоматизация процесса гибки при помощи валковых машин несколько сложна, конструктивно оборудование простое и неэнергоемкое. Кроме того, работа с такими станками не требует использования дополнительных инструментов – штампов.

Подобный принцип применяется также при изготовлении станков для гибки труб. Разница заключается в оправке, размещаемой внутри обрабатываемой трубы и препятствующей дополнительной деформации профиля заготовки при гибке.

Области применения различных видов гибки металлов

Разные виды гибки металла применяют на небольших предприятиях, а также в быту, когда требуется изготовление профилей разных размеров, сборных перегородок, корпусных изделий, уголков, швеллеров, откосов, водосточных желобов, металлических каркасов, подвесных строительных систем и др.

Гибка труб также выполняется как в промышленных масштабах, так и в быту. В ряде случаев конфигурация их соединений бывает сложной. Чтобы уменьшить количество используемых элементов и резьбовых соединений, трубам придается определенная форма, для чего их изгибают под нужным углом. Таким образом получают канализационные, водопроводные и газовые трубы нужной конфигурации с минимальными расходами, при этом внутри сетей обеспечивается минимальное сопротивление.

Станки для разных видов гибки листового металла используются для работы со сталями, медью, алюминием, а также заготовками, имеющими цинковое или лакокрасочное покрытие. Благодаря мобильности оборудования многие виды работ можно выполнять непосредственно на объектах, что позволяет экономить время и средства, необходимые для транспортировки готовых деталей.

С помощью современных видов гибки металлов можно работать с нестандартными по форме заготовками. Наибольшего внимания требуют:

- тонкие листы и ленты (из-за высокой вероятности повреждения заготовки при неправильном расчете нагрузки);

- толстые и прочные заготовки (при неправильном расчете существует вероятность одностороннего разрыва металла);

- детали, имеющие разную толщину или показатели прочности на месте изгиба (гибка при в этом производится в несколько этапов).

Особый подход требуется также при обработке профиля, уголков и других аналогичных заготовок.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Гибка листового металла

Гибка листового металла – востребованная операция по приданию заготовке необходимой формы, в ходе которой наружный слой растягивается, а внутренний – сжимается. Сам процесс выглядит простым, однако таит в себе множество нюансов, которые необходимо учитывать для получения качественного изделия.

Выбор технологии гибки и правила расчета усилия – вот залог успешного проведения операции. В нашей статье мы расскажем, как осуществляется гибка металла, на каких принципах она строится и что необходимо для того, чтобы на выходе получить требуемую деталь.

Понятие гибки листового металла

Существует несколько методов, позволяющих придавать металлическому прокату новую форму. В большинстве случаев с этой целью применяют сварку, но под действием повышенной температуры меняется структура металла, значительно снижается уровень прочности, что приводит к сокращению продолжительности его службы.

Избежать этого позволяет гибка листового металла, где форма задается при помощи определенного усилия без структурных изменений в заготовке.

Данный подход предполагает растяжение наружных слоев материала и параллельное сжатие внутренних. При этом часть проката на определенный угол перегибается относительно другой.

Прилагаемое к металлу усилие приводит к его деформации, однако последняя имеет допустимый предел. По ГОСТу это значение устанавливается в зависимости от толщины и хрупкости материала, величины угла изгиба, скорости обработки.

Для гибки листового металла используется специальное оборудование, защищающее будущее изделие от дефектов.

Если необходимо выполнить обработку вне производственных условий, также применяют специальные приспособления.

В любом случае важно понимать, что нарушение технологии чревато образованием микротрещин на поверхности материала. В дальнейшем они приводят к ослаблению металла в месте изгиба, а это уже влечет за собой значительные последствия.

Благодаря современным технологиям удается осуществлять гибку листового металла разной толщины. В любой случае создаваемое напряжение должно быть выше, чем предел упругости, а деформация проката должна носить только пластический характер.

Если все требования соблюдены, получается бесшовная конструкция со значительным уровнем прочности и определенной стойкостью к появлению ржавчины.

Принципы гибки листового металла

Данная технология предполагает такие основные правила:

- Минимальный радиус гибки листового металла должен превышать толщину заготовки, чтобы на прокате не появились трещины и разрывы. Кроме того, такие параметры дают возможность вовремя остановить процесс и устранить дефект.

- В домашних условиях специалисты советуют обрабатывать листы толщиной не более 3–10 мм. Дело в том, что работа с толстыми листами ведется на дорогом профессиональном оборудовании.

- Этапом, предваряющим гибку листового металла, является расчет развертки изделия, в котором учитываются припуски и длина рабочей поверхности. Максимальный показатель для последней составляет 4 м, в противном случае невозможно получить точный результат.

- Для изготовления изделий данным методом лучше использовать пластичные сплавы. Например, применяются железные листы или стальные элементы, содержащие примеси углерода – уточнить подходящие марки стали можно в специальных таблицах.

- Нагревание позволяет повысить коэффициент пластичности. За счет увеличения температуры добиваются значительных углов изгиба, не допуская механического повреждения материала заготовки, то есть трещин.

- Для гибки листового металла подходят различные инструменты – от обычных тисков для зажима листа до специализированных станков. Все они позволяют аккуратно провести процедуру и учесть припуски.

Использование данной технологии обработки металла требует силы, терпения, поскольку занимает немало времени. Дело в том, что важно постоянно следить за состоянием поверхности материала, из-за чего работы ведутся медленно.

Способы гибки листового металла

Принято классифицировать способы подобной обработки, исходя из ряда характеристик:

Особенности приложения деформирующего усилия

Гибка может быть свободная либо с калибрующим ударом.

В первом случае лист металла размещают на паре опор V-образной матрицы, после чего прикладывают усилие между опорами за счет пуансона. В результате деформированный лист не касается стенок матрицы, а опирается на опоры.

Главным преимуществом этой технологии является тот факт, что она дает возможность задавать листовому металлу любой угол изгиба, не требуя использования разных видов инструмента. Увеличение раскрытия матрицы, а значит, и уменьшение прикладываемого усилия позволяет гнуть металлы значительной толщины.

Однако этот способ не подходит для создания сложного профиля. Также точность повторения профиля здесь во многом зависит от марки выбранного материала. Еще одна характеристика, о которой не стоит забывать, – упругая деформация. Из-за нее деформированный металл частично возвращается в изначальное состояние. Величина данного показателя определяется особенностями материала, угла и направления гибки листового металла, то есть вдоль или поперек волокон.

Мягкие материалы, например, медь, алюминий, сталь с долей углерода не более 0,1 %, имеют небольшой показатель упругой деформации: 3–8 %. Тогда как для средне- и высокоуглеродистых сталей он гораздо выше и достигает 12–15 %.

Свободная гибка идеально подходит для листов толщиной от 1,25 мм. Однако не стоит забывать, что внутренний радиус в месте деформации должен превышать толщину заготовки.

Гибка с калибрующим ударом предполагает, что лист также кладут на две опоры V-образной матрицы и воздействуют на него пуансоном. Отличие от первого подхода состоит в том, что теперь лист плотно прижимают к стенкам матрицы – так можно пренебречь упругой деформацией, а свойства материала не отражаются на градусе гиба.

Плюсами этого метода являются точность, возможность изготовления элементов сложной формы. Но для каждого профиля предполагается отдельный инструмент, а пресс развивает в несколько раз большее усилие, чем при свободной гибке листового металла.

Данный метод рекомендуется для обработки листов толщиной не более 1 мм и позволяет создавать сложный профиль изделий.

Характер перемещения гибочного инструмента

Рабочие инструменты, входящие в состав станков для гибки листового металла, совершают возвратно-поступательные либо вращательные движения. Первый вариант задействуется в гидравлических или механических прессах, а второй – в листо- или сортогибочных машинах валкового типа.

В горизонтальных, вертикальных или универсальных многоползунковых гибочных прессах роль рабочего инструмента играет штамп. В его состав входит подвижный пуансон и жестко закрепленная матрица. При помощи одного штампа можно производить детали одного типоразмера.

Гибка листового металла в прессах штампованием является наиболее удобным вариантом, когда речь идет о массовом производстве изделий, вне зависимости от сложности их профиля.

В сортогибочных машинах валкового типа задействуется ротационный инструмент. Чтобы задать необходимую форму, металлический лист пропускают между вращающимися валками, два из которых являются опорными, а один – нажимным. Валки могут размещаться вертикально и горизонтально, симметрично и асимметрично, а также иметь различные габариты.

Гибка листового металла при помощи устройств валкового типа лучше всего подходит для изготовления сортового проката, такого как уголки, двутавры, швеллеры. Немаловажно, что такой инструмент универсален, поэтому может применяться для любых объемов продукции.

Вид изготавливаемого профиля

Принято говорить о четырех основных видах профиля изделий, получаемых при помощи гибки:

- одноугловой или V-образный;

- двухугловой или П-образный;

- радиусный или U-образный;

- многоугловой.

Изделия с простым V- или U-образным профилем могут быть изготовлены на штамповочных прессах или машинах валкового типа. Тогда как сложные П-образный и многоугловой профили требуют только применения прессов.

Число проходов

Многие металлы сгибаются за один проход на угол до 120°. Тогда как более серьезный угол или сложный профиль предполагают несколько проходов, а это влечет за собой применение особого инструмента. Малопластичные металлы, к которым относится бронза и ряд сплавов на базе хрома, дополнительно нагревают или отжигают между проходами.

Данная операция предотвращает образование трещин. Для гибки листового металла в несколько проходов подходит оборудование с вращающимся и движущимся возвратно-поступательным инструментом.

Оборудование для гибки листового металла

Существуют разные гибочные машины. Самые простые используются для изготовления уголков, каркасных профилей и других элементов, а более сложные применяются в промышленности и бывают нескольких видов:

- Ротационный листосгиб. На данном станке за счет вращения нескольких валков и перемещения между ними листа заготовке придается округлая форма. Здесь может происходить ручная гибка листового металла либо оборудование будет работать за счет гидравлики.

- Листосгиб с поворотными балками. В состав станка входит прижимная балка и пара плит, одна из которых неподвижная, а вторая – поворотная. Устройство используется для изготовления небольших элементов простой формы из листовой стали.

- Пневматические и гидравлические прессы. Применяются на мелкосерийном производстве, причем гидравлические более распространены и подходят для гибки даже толстых листов из нержавейки и прочих сплавов. Для этого заготовку располагают между матрицей и пуансоном.

Самым современным оборудованием для гибки листового металла является ротационная машина. Она функционирует в автоматическом режиме, позволяя отказаться от этапа расчета усилия, необходимого для обработки заготовки.

Листосгибы с поворотными балками тоже автоматизированы, поэтому задача человека ограничивается тем, чтобы правильно уложить лист. Такие устройства обычно встречаются на небольших производствах.

Расчет усилия для гибки листового металла

Предварительные расчеты позволяют избежать появления на изделиях разнообразных дефектов после гибки листового металла. А именно, вычисляют предельное соотношение толщины металла, длины профиля и радиуса изгиба.

В листогибах с ЧПУ все расчеты производятся в автоматическом режиме – оператор только вносит первичные параметры, после чего придает заготовке необходимый угол.

Однако этот подход не может использоваться для малых и средних способов механизации. Поэтому при них мастер сам делает расчеты, опираясь на формулы и таблицы.

Нужно учитывать, что если для обработки берется лист нержавеющей стали с точными размерами будущего элемента, то в результате деформации его длина сокращается на 7–9%.

Такие потери недопустимы, если работа требует особой точности. Вот почему, прежде чем переходить к металлообработке, необходимо выполнить все расчеты.

Для полуавтоматической и ручной гибки листового металла используются приведенные далее формулы.

Вычисление длины заготовки:

Y1 и X1 – длина прямых участков листа;

φ – внешний угол;

K – коэффициент положения нейтральной линии – определяется на основе табличных данных;

S – толщина металла.

Чтобы рассчитать длину заготовки с несколькими углами перегиба, для каждого дополнительного угла формулу дополняют суммами в скобках . Для расчета заготовки используют метод развертки с суммированием длины всех прямых полок Yn, Xn и добавлением радиуса скривления.

Следующая формула позволяет установить необходимое усилие пресса на заготовку при гибке листового металла:

P = 1,42 × S2 × L × ∂ʋ / V, где

S – толщина листа;

L – длина заготовки;

∂ʋ – предел прочности на растяжение – необходимо уточнить в справочниках;

V – развертка матрицы, которая является техническим параметром станка.

Обычно специалисты применяют готовые шаблоны и таблицы в соответствии с типами и размерами профиля: берут точные табличные параметры заготовки, после чего подбирают к ним максимально допустимые усилия пресса с углами деформации.

На практике формулы задействуются лишь для создания нестандартных заготовок и выполнения единичных заказов, для которых важно соблюдение размеров до десятых миллиметра.

Рекомендуем статьи

Гибка листового металла является сложной процедурой, благодаря которой удается придать листу необходимую форму. Немаловажно, что заготовка не страдает от деформации, сопровождающей сварочные работы.

Так как для получения конкретной конфигурации изделия необходимо учитывать особенности материала и способы защиты от дефектов, то при гибке листового металла рекомендуется пользоваться услугами специалистов, ведь они точно знают, как решить даже действительно непростые задачи.

Читайте также: