Способы обработки электроизоляционных и металлических материалов

Обновлено: 04.10.2024

Для создания межлистовой изоляции магнитопровода поверхности пластин изолируют путем нанесения на них изоляционного материала.

Рулонная электротехническая сталь выпускается промышленностью с уже нанесенным жаростойким изоляционным покрытием и в ряде случаев (для трансформаторов I— III габаритов) может применяться без дополнительной изоляции. При отсутствии изоляционного покрытия на листах или необходимости дополнительной изоляции стали, имеющей жаростойкое покрытие (трансформаторы и автотрансформаторы больших мощностей и высокого напряжения), пластины магнитопроводов подвергают изолированию. Наиболее распространенным способом изолирования является нанесение пленки лака на пластины с последующим ее запеканием. Применяют и другие способы нанесения изоляции: керамическое покрытие типа МФ, изолирование массой на основе жидкого стекла, химические методы изолирования стали (фосфатирование, оксидирование). Одним из самых старых способов изолирования стали является оклеивание ее листов оклеенной бумагой. Этот способ изолирования в последнее время не применяется.

При всех способах нанесения изоляции к ней предъявляются следующие требования:

- минимальная толщина;

- достаточные электрическая прочность и сопротивление;

- высокая механическая прочность;

- стойкость против воздействия горячего масла (маслостойкость);

- нагревостойкость, обеспечивающая нормальную работу трансформатора;

- жаропрочность (для изоляции холоднокатаной стали);

- технологичность при нанесении ее на сталь.

Кроме того, изоляция должна быть дешевой и не дефицитной. Ниже рассматриваются наиболее распространенные способы изолирования.

Лакирование стали. При этом способе изолирования лаковая пленка наносится или на готовые пластины, или на целые листы стали. В качестве изоляционных лаков применяют главным образом масляные лаки на основе засыхающих растительных масел с прочной пленкой: лак № 302 — на тунговом масле и № 202 — на льняном масле [Л. 13]. Ввиду того, что тунговое масло высыхает быстрее и дает более прочную в электрическом отношении пленку, чем льняное, имеет более высокую водонепроницаемость пленки, лак № 302 предпочтителен. Цвет лака от светло- до темно-коричневого. Вязкость — не менее 18 с по воронке НИИЛК№ 7 при 18—20 °С. Лак маслостойкий, быстросохнущий (В течение 1 мин при 300—600 °С). Оба лака—горячей (печной) сушки; после высыхания образуют прочную и эластичную лаковую пленку. Электрическое сопротивление стандартного пакета должно быть не менее 500 Ом/см 2 при давлении на пакет 5 400 Н (540 кгс). Пробивное напряжение лаковой пленки—150 В.

В качестве разбавителей лаков для придания им необходимой вязкости применяют керосин или уайт-спирит. Применение легких растворителей (бензина, бензола и др.) недопустимо во избежание взрыва и пожара при выжигании их в лакировальной машине. Лаковое покрытие обладает хорошими изоляционными свойствами, достаточной механической прочностью и нагревостойкостью, устойчиво к горячему трансформаторному маслу.

Рис. 5-2. Схема регулирования толщины лакового слоя.

1 — трубка, подающая лак; 2, 3 — резиновые валики; 4 — лист стали.

Химические способы изолирования.

В последние годы широко применяют фосфатирование и оксидирование для изоляции пластин трансформаторов небольшой мощности благодаря ряду преимуществ: малая толщина и высокая механическая прочность пленки, хорошие термическая и химическая стойкость, дешевизна. Фосфатирование заключается в том, что механически изготовленные пластины вначале обрабатывают в щелочной ванне, затем промывают горячей водой и загружают в ванну с рабочим раствором, где на пластинах образуется фосфатная пленка. После фосфатирования пластины дважды промывают в горячей ванне и сушат. Цикл фосфатирования длится 30 мин на автомате для фосфатирования. Это покрытие особенно целесообразно для сухих трансформаторов.

Для оксидирования пластины загружают с тележек на подвесках в электрическую печь отжига, нагретую до 700 °С, и прогревают в течение 30 мин. После этого в печь начинают подавать смесь водяного пара и воздуха под давлением 5—8 Н(0,5—0,8 кгс/см 2 ) для создания благоприятной окислительной среды. Понизив температуру до 500 °С, пластины выдерживают еще 1,5 ч, после чего разгружают печь. На поверхности пластины образуется тонкая прочная пленка с хорошим электрическим сопротивлением, состоящая из закиси окиси и окиси железа. Совмещение отжига с образованием пленки улучшает магнитные свойства стали, снижает потери в магнитопроводе; благодаря расплавлению заусенцев при отжиге уменьшается возможность местных замыканий. Оксидирование широко не применяется из-за трудоемкости этого способа; кроме того, оксидная пленка при неблагоприятных условиях покрывается ржавчиной.

Виды электроизоляционных материалов

Электроизоляционные материалы (ЭИМ) классифицируются по своему агрегатному состоянию на газообразные, жидкие и твердые.

К газообразным ЭИМ относятся такой естественный диэлектрик, как атмосферный воздух, а также азот, углекислый газ С02, элегаз (шестифтористая сера SF6), инертные газы (гелий Не, неон Ne, аргон Аг, криптон Кг, ксенон Хе), пары перфторированных углеводов, например, C7F 14. Применение газообразных ЭИМ, кроме воздуха, во взрывозащищенном электрооборудовании распространения пока не получило.

Классификация жидких электроизоляционных материалов дана на рис. 1 Они обладают подчас очень высокими электрофизическими параметрами, но нефтяные масла пожароопасны, а синтетические жидкости токсичны. Поэтому жидкие ЭИМ во взрывозащищенном электрооборудовании почти не применяются.

Наибольшее распространение получили твердые ЭИМ. Классификация исходных твердых ЭИМ приведена на рис. 2.

Из органических твердых электроизоляционных материалов широко применяются смолы. Они бывают: 1) природные (шеллак, канифоль, янтарь); 2) искусственные, полученные в результате обработки природных высокомолекулярных органических соединений (этилцеллюлоза, бетоилцеллюлоза, шелк ); 3) синтетические, изготовленные путем синтеза из низкомолекулярных веществ. Из них наилучшими значениями предела прочности при растяжения обладают полиамиды и эпоксидные смолы, нагревостойкости - политетрафторэтилен (фторопласт-4) и кремнийорганические, удельного электрического сопротивления р - также фторопласт-4, тангенса угла диэлектрических потерь tg 5 - полиолефины, полистирол, фторопласт-4, электрической прочности Е пр - эпоксидные, водопоглощения и влагопроницаемости - фторопласт-4 и полиолефины.

Битумы - аморфные сложные смеси углеводородов с небольшим количеством серы и кислорода - бывают искусственные (нефтяные, с температурой размягчения 50. 150 °С) и природные (асфальты. с температурой размягчения 220 °С ).

Эластомеры - бывают натуральные (каучук, резина, эбонит) и синтетические: каучуки бутадиеновые (и его разновидность эскалон - аналог эбонита), бутадиен - стирольный, хлоропреновый (наирит, неопрен), бутадиен - нитрил - акрильный, бутил-каучук и кремийорганические каучуки.

К растительным высыхающим маслам, образующим твердую изоляционную пленку, относятся масло льняное (из семян льна,) и тунговое (из семян тунгового дерева).

Воскообразное диэлектрики представлены таким продуктом возгонки и вымораживания некоторых сортов нефти, как парафин (смесь твердых углеводородов ряда С „ Н п+2 при п = 10. 36) с температурой плавления 50. 55 °С, и продуктом очистки горного воска (озокерита) церезином (то же при п =39. 53) с температурой плавления 65-80°С. Получены синтетические парафин и церезин с температурой плавления 100. 130 °С. К этой же группе ЭИМ относится и вазелин - смесь твердых и жидких угле водородов, полученных из нефти.

Из неорганических электроизоляционных материалов наиболее важное значение имеет слюда, которая бывает двух разновидностей - мусковит и флотопит - отличающихся по химическому составу (флогопит кроме окислов калия алюминия, кремния и воды, входящих в состав мусковита, содержит также окислы магния).

К керамическим материалам относятся фарфор (и его разновидности радиофарфор, ультрафарфор, алюминоксид, поликор), стеатит (на основе талька), радиокерамика (на основе минералов цельзиана, анортита, шпинели, циркона, волластонита) и керамика с высокой диэлектрической проницаемостью (на основе двуокиси титана).

Наконец, неорганические оксидные пленки (покрытия), наносимые на металлические детали, из готавливаются на основе оксидов алюминия, тантала или ниобия.

Перечисленные выше исходные твердые ЭИМ могут использоваться как для изготовления электроизоляционных деталей и конструкций в чистом виде, так и для изготовления производных ЭИМ классификация которых дана на рис. 3.

Композиционные материалу представляют собой полимер, нанесенный на основу из органических, кремнийорганических или неорганических материалов. Они бывают обычно двух - иди трехслойными. Миканиты (включая гибкие микаленты) - пластинки щепаной слюды, наложенные на подложку из бумаги, ткани или стеклоткани, пропитанные вязким лаком (высокой концентрации). Слюлиниты и слюдопласты - аналогичные материалы с использованием мелких отходов слюдяного производства. Пластмассы - смесь смол (поливиниловых, полиамидных, карбамидных или фенолформальдегидных) с наполнителями (каменной или древесной мукой, хлопчатобумажным, стеклянным или асбестовым волокном), пластификатором и красителем,формуемая под давлением и запекаемая при высокой температуре.

Рис. 1. Классификация жидких электроизоляционных материалов

Рис. 2 Классификация исходных твердых электроизоляционных материалов

Рис. 3. Классификация производных твердых электроизоляционных материалов

Слоистые пластики - многослойные листы бумаги (гетинакс), ткани (текстолит), стеклоткани (стеклотекстолит), асботкани (асботекстолит), асбобумаги (асбогетинакс) или фанеры (древеснослойный пластик), пропитанные бакелитовым лаком и спрессованные под давлением. Микалекс - сплав стекла и отходов слюдяного производства.

Лаки пропиточные - коллоидные растворы смол, битумов, высыхающих масел (лаковая основа) в соответствующих летучих растворах. Лаки бывают смоляные (шеллачные, бакелитовые, глифталевые, полихлорвиниловые, кремнийорганические), целлюлозные (нитролаки), масляные (на основе высыхающих масел), битумные, масляно-битумные, масляносмоляные (например, масляноглифталевые). Кампаунды пропиточные - смесь смол, битумов, восков и масел (без растворителей), затвердевающая при высокой температуре. Компаунды заливочные - смесь смол (чаще эпоксидных) с мелкоизмельченными неорганическими веществами (например, кварцевым песком) и другими веществами, застывающая при низкой температуре и атмосферном давлении и поэтому используемая для заливки в формы при изготовлении различных электроизоляционных деталей.

В сложных электротехнических изделиях и деталях обычно используется сразу несколько соединенных вместе ЭИМ, образующих электроизоляционную конструкцию (ЭИК). Так, в обмотке статора асинхронных двигателей (АД) могут быть одновременно применены стекловолокно, лакоткань, микаленты, стеклоткани, трубки из эластомеров, слоистые пластики, пластмассы. Некоторые из них содержат в себе свой пропиточный лак, а вся ЭИК после изготовления неоднократно пропитывается другим лаком и подвергается термообработке. Основу такой ЭИК составляют высокополимерные органические материалы. Именно от их старения, в первую очередь, зависит надежность и срок службы, так как неорганические ЭИМ (слюда, стекло, керамика) изнашиваются в значительно меньшей степени.

На значения электрофизических характеристик - удельного электрического сопротивления р, диэлектрической проницаемости е, тангенса угла диэлектрических потерь tg5, электрической прочности Е„р (или пробивного напряжения Unp- ) - высокополимерных материалов и на зависимость этих характеристик от частоты тока, температуры и влажности воздуха существенно влияет химический состав полимеров, электрическая симметрия расположения атомов и звеньев цепей молекул, определяющая полярность или неполярность диэлектрика, и степень полимеризации (значения молекулярной массы) для полярных диэлектриков. Это не позволяет создать какие-либо общие теоретические заключения о значениях и характере изменения р, е, tgS, Е пр данной ЭИК, содержащей разнородные материалы, а вынуждает полагаться только на результаты экспериментов.

Виды обработки металла

Сталь, чугун, медь, алюминий — каждый материал нуждается в отдельном подходе.

При выборе способа работы с металлическими конструкциями необходимо опираться на физические и химические свойства сталей, а именно:

- температура плавления и закалки — для термообработки;

- твердость и прочность — для резания и точения.

Второй признак классификации происходит в зависимости от того, какая стоит цель перед специалистом. Задачи могут быть многочисленными — распиловка, то есть отделение одного фрагмента от целого, шлифовка, создание фигурной поверхности, штамповка и пр.

Основные способы и методы обработки металлов и сплавов

В зависимости от намерений, могут применяться разнообразные технологии, использоваться то или иное оборудование. Перечислим основные подходы к металлообработке:

- механический — это оказание физического давления прессом или острием инструмента;

- термический — производится посредством поднятия высокой температуры, применяется для изменения формы или придания дополнительных физических характеристик;

- художественный — к нему, в первую очередь, относится ковка — придание необходимой конфигурации изделию с целью достижения эстетического эффекта;

- сварочный — это соединение двух и более элементов посредством электродуговой или инверторной сварки;

- электрический, в том числе прокалка, то есть пропуск через металл разряда;

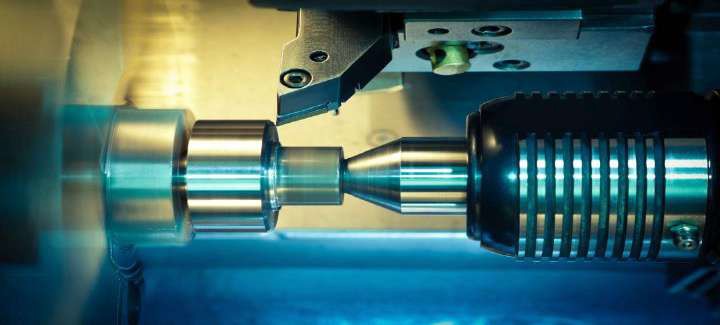

- токарный — придание нужной формы (рис. 2);

- литье — это отлив из расплавленного материала требуемой детали.

Теперь перейдем к описанию наиболее часто применяемых видов металлообработки.

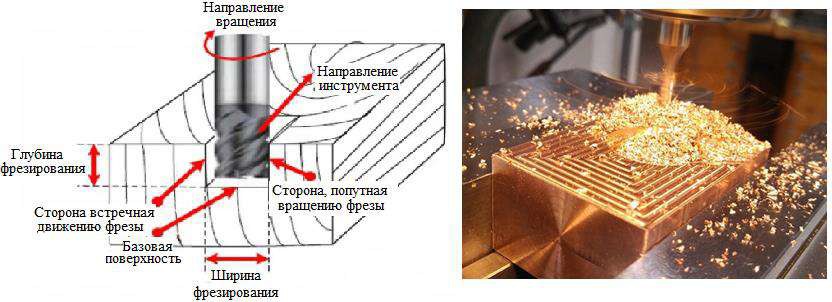

Фрезерные работы

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях (рис. 1, 3, 4). Помимо этого, можно наносить фаски, делать резьбу, канавки.

Рисунок 1 — Фрезерование детали

Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как на производствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ (рис. 5, 6), так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Рисунок 2 – Обработка заготовки на токарном станке.

Зубонарезные работы

Это процесс обработки металла, входе которого создаются зубчатые колеса, а также другие детали, имеющие зубья. Особенность заключается в том, что требуется сохранять на протяжении всего рабочего участка одинаковый шаг, а также глубину резьбы. Есть специализированные зубофрезерные и зубодолбежные инструменты, которые базируются на копировальном методе, то есть впадины прорезываются обычным фрезерным способом с единичным делением.

Рисунок 3 – Фрезерование детали.

На крупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки на одинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количества абразивных веществ на торцах.

Токарные работы

Обработка металла точением — это снятие верхнего слоя с вращающейся стальной заготовки посредством различного режущего инструмента. Основные изделия, с которыми можно работать на таком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

- торцевание;

- снятие фасок;

- отрезание;

- обработка галтелей;

- прорезание канавок.

Важный нюанс при произведении операции — это стружкоотведение. Оно бывает автоматическим на станках с ЧПУ, но чаще производится вручную специалистом.

Рисунок 4 – Фрезерование плоской поверхности.

Сваривание металлических элементов в одну конструкцию — это наиболее часто используемый на данный момент способ достижения прочного соединения. Он заключается в точечном нагреве рабочей зоны с последующим расплавлением материала. Расплавленная сталь вступает во взаимодействие, образуя при застывании крепкую связь.

- электродуговые аппараты с электродами;

- полуавтоматы с присадочной проволокой.

В первом случае проводник покрыт специальным неплавким составом, который одновременно поддерживает сварную ванну и способствует правильному наложению шва без влияния кислорода. Во втором случае присадка является дополнительным материалом, который при расплавлении скрепляет заготовки.

Сварщик должен обладать опытом и достаточным объемом знаний, чтобы правильно выбрать электрод, силу тока, скорость движения.

Рисунок 5 – Фрезерование на станке с ЧПУ.

Ручная дуговая сварка

Дополнительные названия — MMA, РД, РДС. Метод придуман еще в 19 веке, но активно используется до настоящего времени с небольшими модификациями. Между проводником и поверхностью стали образуется электродуга с помощью ударов или «чирканья» по детали. В образованной сварной ванне одновременно плавится и заготовка, и электрод.

Способ используется в домашних условиях. Затруднения возникают, когда нужно создать потолочное или вертикальное соединение. Специалисты в таких случаях советуют ускорять процесс работы, чтобы сила тяготения не помешала отличному результату.

Сварка под флюсом

При воздействии на область сваривания воздуха происходит окисление. Это естественный процесс, но он мешает образованию прочного соединения. В электродуговых аппаратах применяют электроды со специальной обсыпкой. Помимо этого, активно применяется технология с подачей инертного газа. Но максимальное качество можно получить только при применении флюса. Это гранулированный порошок, который при нагревании плавится и служит защитой для процессов, происходящих под образованной пленкой. Затем вещество остается в виде шлака, который легко снимается со шва привычным способом, шлифовкой.

Рисунок 6 — Обработка детали на станке.

Электрическая обработка изделий из металла

Основная технология выглядит так: на участок подается точечный разряд, который приводит к оплавлению стали. Используемый электрод обычно сделан из латуни, а пространство между ним и поверхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы с металлическими тонкими листами, а также для заточки инструментов.

Подвидом электрообработки можно считать ультразвуковой метод. Волны с высокой частотой по аналогичному принципу разрушают молекулярные соединения, что приводит к образованию отверстий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Рисунок 7 – Обработка детали на токарном станке.

Рисунок 8 – Фреза.

Способы механической обработки

Несмотря на разнообразие процессов, их суть одинаковая. Берется заготовка с припуском, то есть с «лишними» миллиметрами или сантиметрами. Затем на нее оказывается воздействие посредством более твердого и острого инструмента. Остальные нюансы зависят от подвида — наличие вращения, подача и пр. К ним относят:

- Точение на токарном оборудовании.

- Сверление — образование сквозных или глухих отверстий нужного диаметра.

- Нарезание внутренней и внешней резьбы. Вручную это можно сделать с помощью метчика и плашки.

- Фрезерование.

- Строгание — процедура не отличается от классического типа деревообработки, когда резец проходит несколько подходов по поверхности. снимая стружку.

- Шлифование — важный финишный процесс, придание нужного уровня шероховатости и доведение до идеальных размеров.

После перечисленных способов не остается никакого припуска.

Рисунок 9 — Инструменты для обработки металла резанием.

Основы металлообработки давлением

При данных методах целостность стали не нарушается, но меняется форма. В большинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность и твердость детали.

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, а поэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком до нужной конфигурации. В современных условиях используется пресс.

- Штамповка. Часто применяется к тонколистовому металлу. Есть матрица и пуансон. Они имеют зеркальное отражение, но одинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Рисунок 10 – Фрезерование.

Как обрабатывают металлы с помощью резания?

Это простая процедура, имеющая целью разъединения одной детали на две и более. Для этого используются специальные лезвия из крепкой инструментальной стали.

Подвиды обработки металла:

- ручная резка;

- газовая;

- лазерная;

- плазменная.

Химическое воздействие

Ряд химикатов может повысить прочностные, антикоррозийные характеристики заготовки. В основном управляемые реакции необходимы или для снятия загрязнений перед другим видом металлообработки, или для нанесения дополнительного покрытия, например, цинкование.

Время и температура

При данном способе важно поддерживать нужный температурный режим и определенный временной промежуток, иначе, передержав или перегрев сталь при работе, можно столкнуться с необратимыми деформациями.

Термообработка

Обработчик металла применяет ряд операций при повышенном термическом воздействии с целью изменить физические и химические качества продукции.

Отжиг. Суть — повышение t до предела пластичности и постепенное остывание вместе с печью.

Результат — увеличенная ковкость, снятие внутренних напряжений, сниженная прочность.

Рисунок 11 – Резец токарного станка.

Закалка. Нагрев, продолжительное выжидание при высокой температуре, быстрое охлаждение вводе или масле. Итог — увеличивается прочность и стойкость к сжатиям и растяжением, но также повышается хрупкость.

Отпуск. Вторичное нагревание после закаливания, чтобы компенсировать полученное негативное воздействие.

Старение. Медленное и продолжительное изменение температурного режима, которое приводит к естественным превращениям, происходящим при длительной эксплуатации металлической конструкции.

Нормализация. Процедура аналогична отжигу, но остывание происходит на открытом воздухе. Меняется зернистость структуры, приводит к повышению ковкости.

Технология и оборудование производства трансформаторов - Изготовление изоляционных деталей переключающих устройств

4. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ДЕТАЛЕЙ

Подавляющее большинство изоляционных деталей переключающих устройств изготавливают из твердых электроизоляционных материалов путем механической обработки. Для получения готовой детали из тонких листовых материалов достаточно только разрезки и штамповки; из других материалов достаточно отрезать от листа (плиты, трубки) заготовку, просверлить в ней отверстия и выполнить отделочные операции. В некоторых случаях заготовки требуют обработки на токарных, фрезерных или других станках.

Технология изготовления всех видов деталей является несложной и состоит из небольшого числа операций. Поэтому изложение технологии изготовления и механической обработки деталей из изоляционных материалов и дерева рассмотрим по видам технологических процессов, а не по видам конструкций деталей.

Механическая обработка изоляционных материалов имеет некоторые особенности, обусловленные их слоистой структурой, низким коэффициентом теплопроводности, значительной влагопоглощаемостью и пр. Низкий коэффициент теплопроводности изоляционных материалов обусловливает медленный отвод выделяющегося тепла от режущих частей инструмента, поэтому для механической обработки резанием необходимы быстроходные станки. Режущий инструмент должен быть с геометрическими параметрами, способствующими отводу тепла из зоны нагрева, с крупными зубьями, большими расстояниями между ними, с увеличенным разводом зубцов; режущие части инструмента должны быть износоустойчивыми. Для них целесообразно применять пластинки из твердых сплавов или инструмент из быстрорежущей стали.

Упругость изоляционных материалов вызывает необходимость применять инструмент с большими задними углами, чем для обработки металлов; волокнистая структура материалов требует применения инструментов с меньшими углами резания.

Рис. 14-2. Схема стационарной ванны для гальванопокрытий деталей.

1 — зажимы электрода (анода); 2 — зажим электрода (катода); 3 — покрываемая деталь, 4 — электролит, 5 — бортовые вентиляционные отсосы.

Значительная водопоглощаемость и ухудшение при этом электрических свойств не допускают применения охлаждающих жидкостей. Для охлаждения режущего инструмента и детали можно применять только сжатый воздух.

Расслаивание и выкрашивание краев заготовок в начале и конце резания приводят к необходимости применять подкладки (обычно из дерева). Во избежание изменения размеров готовых деталей вследствие усыхания детали с точными размерами необходимо изготавливать из предварительно высушенных заготовок. Непосредственно после обработки детали должны поступать на дальнейшую сушку и пропитку.

Рассмотрим основные виды технологических процессов, широко применяемых при изготовлении изоляционных деталей переключающих устройств.

а) Механическая обработка

Для разрезки изоляционных материалов применяется несколько различных способов, выбор которых зависит от разрезаемого материала, его размеров и оборудования. Эти способы определяются следующими используемыми видами оборудования.

Прямолинейная разрезка гетинакса толщиной примерно до 25 мм, а также бумажно-бакелитовых трубок и цилиндров до такой же толщины стенки производится на дисковых пилах (см. рис. 9-6). В некоторых случаях, например для получения гладких поверхностей мест разреза или при чрезмерной загрузке дисковых пил, изоляционные материалы разрезают на фрезерных станках. При большом объеме производства целесообразно применять набор дисковых фрез.

Токарной обработке подвергают детали, изготовляемые из гетинакса. Обточку производят резцами из быстрорежущей стали, а также с режущей частью из твердого сплава (В1С-6, В1С-8) или алмаза.

Фрезерованию подвергают заготовки деталей значительной толщины в основном из гетинакса. Фрезерование применяется для получения гладкой поверхности в местах разрезов, а также для достижения точных размеров деталей. Кроме того, фрезеруют пазы, прорезы, углубления, скосы, фаски и др. Применяют фрезерные станки и фрезы, предназначенные для обработки металлов. Фрезеровка производится на наивысших скоростях станков.

Распространенным процессом обработки электроизоляционных деталей является снятие скосов у плит электрических аппаратов. Этот процесс выполняется несколькими способами: фрезерование на вертикально-фрезерных станках; шлифовка на специальном станке абразивным кругом за один проход.

Большинство деталей имеет отверстия, сверление которых производится на сверлильных станках для обработки металлов. В зависимости от размеров отверстий и вида материалов применяют различные режущие инструменты. Отверстия небольших диаметров (до 8 мм) сверлят спиральными или перовыми сверлами из быстрорежущей стали. Отверстия с диаметром больше 8 мм сверлят сверлами с пластинками или наплавленными кромками из твердых сплавов (ВК-6 и ВК-8).

Обычно сверление производят по кондукторам, в качестве которых широко используют УСП (универсальные сборочные приспособления).

Нарезание резьбы у деталей из изоляционных материалов является непростым технологическим процессом. Вследствие упругости материалов особое значение имеет величина угла режущей части инструмента. Следует применять отрицательный угол, так как при положительном угле режущая часть, углубляясь в материал, ослабляет нарезаемую резьбу. Режущий инструмент следует изготавливать из быстрорежущей стали с режущими частями из твердых сплавов.

В качестве примеров в табл. 14-2 приведена технология изготовления деталей переключателей.

б) Сушка, пропитка лаком и термовакуумная обработка

Заготовки деталей из гетинакса, текстолита, дерева, бакелита, работающих в трансформаторном масле, необходимо сушить и лакировать для улучшения электрических свойств изоляции. В непрочитанном состоянии эти материалы обладают недостаточными для переключающих устройств электроизоляционными характеристиками [Л. 24].

Сушка и лакировка производятся, как правило, после механической обработки деталей: разрезки, фрезерования, сверления и др. После заполнения пор, воздушных прослоек и пустот влагостойким лаком затрудняется проникновение влаги внутрь электроизоляционного материала и его влагостойкость повышается во много раз.

Непропитанные и не погруженные в жидкий диэлектрик изоляционные материалы из целлюлозы относятся к классу нагревостойкости (90°С), а те же материалы, пропитанные лаком или погруженные в трансформаторное масло, — к классу А (105 °С).

При пропитке электрическая прочность изоляции возрастает вследствие того, что пропитывающий состав заполняет поры, пустоты и прослойки, вытесняя из них воздух. Электрическая прочность воздуха ниже, чем пропитывающего состава. Пропитывающий состав цементирует и скрепляет слои изоляционных материалов, повышая их механическую прочность и износоустойчивость.

Для пропитки изоляционных материалов применяется лак ГФ-95 или МЛ-92 (рабочая вязкость 15—18 с по вискозиметру ВЗ-4 при температуре 18—20°С); разбавители лаков — смесь ксилола Б и уайт-спирита (в соотношении 1:1).

Изоляционные детали из гетинакса, текстолита и дерева загружают в вакуум-сушильный шкаф. Температура шкафа при загрузке не должна превышать 50 °С.

После загрузки открывают вентиль для впуска воздуха и равномерно поднимают температуру в шкафу по 10—15 °С в 1 ч до 90— 95 °С. Загруженные детали вначале прогреваются (в течение 4 ч), затем вентиль для впуска воздуха закрывают и в течение 10—15 мин поднимают вакуум до 15 см рт. ст., который держат 30 мин. Через каждые последующие 30 мин медленно и равномерно повышают вакуум до возможно максимального, но не ниже 72 см рт. ст.

Через каждый час измеряют конденсат; в продолжение всей вакуумной сушки температуру в шкафу поддерживают не выше 95 °С. Сушка деталей при максимальном вакууме длится до тех пор, пока в охладительной колонке в течение 3 ч подряд не прекратится выделение конденсата. При отсутствии конденсата детали продолжают сушить еще не менее 4 ч, затем вакуум снимают, снижают температуру в шкафу до 50 °С и выгружают детали.

После сушки детали можно держать на воздухе до лакировки не более 2 ч.

Высушенные детали медленно погружают в пропиточный бак с лаком и выдерживают в нем до прекращения выделения пузырьков воздуха из лака, затем детали вынимают и, дав стечь избытку лака, выдерживают на воздухе не менее 8 ч, после чего подвергают термообработке.

Технологический процесс изготовления гетинаксового диска с запрессованными бакелитовыми втулками

Читайте также: