Токарный станок по металлу 16б20п технические характеристики

Обновлено: 13.05.2024

Паспорт оборудования гласит, что токарный станок марки 16к20 предназначен для проведения следующих типов операций:

- сверловки отверстий;

- обработки торцов деталей, в том числе формовки на них сложного контура, благодаря двухкоординатной системе регулировки положения резца или другого рабочего органа;

- зенкерования;

- нарезания резьбы, как по внешней поверхности заготовки, так и внутри отверстий;

- расточки конических поверхностей, при правильном составлении программы управления гарантируется высокое качество отделки.

Сфера деятельности, в которой рекомендуется использовать токарные станки 16к20ф3 — мелко и среднесерийное производство деталей, компонентов более крупных конструкций. Это обусловлено механикой работы на оборудовании.

Головка револьверная с расширенными технологическими возможностями для станка 16К20

Головка револьверная многоцелевая с расширенными технологическими возможностями для токарно-винторезного станка 16К20. Инструментальная планшайба с четырьмя инструментальными блоками (5-1,5-2,5-3,5-4) и вращающимся инструментом может передвигаться в продольном направлении, вращаться вокруг своей оси на 360 градусов и фиксируется стопорящим механизмом (в четырёх позициях). Блок с вращающимся инструментом может быть закреплен в любой позиции инструментальной планшайбы, и при необходимости такие блоки могут занимать все позиции. Вращение от двигателя через зубчатую передачу переходит на колеса, установленные на подшипниках планшайбы. Выполнен анализ на прочность вала с помощью модуля «APM FEM».

Конструктивное исполнение и кинематика: 1. Инструментальный блок с вращающимся инструментом 5-1 предназначен для зубообработки методом копирования, а именно для фрезерования зубьев дисковой модульной фрезой m=1…1,5 мм и Ø50 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z6=17, m=1,5 — z7=122, m=1,5 на шпиндель 5-1. Вращение шпинделя непостоянное; 2. Инструментальный блок с вращающимся инструментом 5-2 предназначен для фрезерования квадратов, шестигранников, лысок и т.п. концевой фрезой Ø10 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z4=38, m=2,0 – z5=68, m=2,0 на шпиндель 5-2. Вращение шпинделя не постоянное; 3. Инструментальный блок с вращающимся инструментом 5-3 предназначен для сверления радиальных отверстий сверлом Ø1…5 мм и фрезерования шпоночных пазов шпоночной (концевой) фрезой Ø6 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z1=55, m=2,0 – z3=55, m=2,0 (і=1) на шпиндель 5-3. Вращение шпинделя непостоянное; 4. Инструментальный блок с вращающимся инструментом 5-4 предназначен для сверления продольных отверстий сверлом Ø1…5 мм. Кинематика: вращение от электродвигателя (Р=1,5 кВт, n=1500 об/мин) передаётся через зубчатые колеса z1=55, m=2,0 – z2=55, m=2,0 (і=1) на шпиндель 5-4. Вращение шпинделя постоянное. Блок шестерен может перемещаться и включать по очереди вращение того или иного инструментального блока по очереди. Блок 5-4 имеет постоянное вращение шпинделя, все остальные шпиндели в это время не вращаются.

Техническая характеристика револьверной головки: — тип электродвигателя 4А80В4УЗ ГОСТ 19523-91 N=1,5 кВт, n=1500 об/мин — количество инструментальных шпинделей, шт 4 — количество постоянно вращающихся шпинделей, шт 1 — масса, кг 88,5 — диаметр планшайбы, мм 435 — габариты, ВхШхД, мм 540х488х620 — количество фиксированных положений, шт 4

Преимущество использования данной револьверной головки приводит к: — облегчению изготовления сложного конструктивного элемента; — сокращению времени, затрачиваемого на налаживание станка, подготовку инструмента и устройств; — сокращению (высвобождению) определенного количества задействованных в изготовлении детали рабочих, с учетом уровня их подготовки; — исключению из технологического процесса дорогих многоцелевых станков; — использованию в производственном процессе простых универсальных станков с расширенными технологическими возможностями, что приводит к увеличению коэффициента загрузки этих станков; — росту экономического эффекта и рентабельности машиностроительного производства.

Состав: Головка револьверная (СБ, 2 листа), Спецификация (5 листов), Деталировка (вал фрезерной головки 5-2)+3D модель, Кинематическая схема головки, Вал (деталь для обработки), Анализ на прочность вала фрезерной головки 5-2 с помощью модуля «APM FEM», ПЗ (Описание револьверной головки 3 листа).

Софт: КОМПАС-3D 11

Технические характеристики

Особенностью, которая отличает станок 16к20ф3, является удобство регулировки оборотов шпинделя. Для того, чтобы гарантировать высокую отдачу мощности от привода при любой угловой скорости — применена коробка переключения передач, состоящая из 5 электромагнитных муфт. Общее количество шагов переключения диапазонов скорости составляет 12, для удобства работы предусмотрена механика автоматического изменения скоростей. Количество доступных переключений в таком режиме — 9. Другие характеристики:

- диаметр шпинделя 53 мм;

- диапазон оборотов от 12,5 до 2000 в минуту;

- общая масса станка 16к20ф3 вместе с штатным блоком ЧПУ — 5000 кг;

- двухкоординатная система управления рабочим органом;

- суппорт может позиционироваться с точностью до 0,001 мм;

- токарный станок использует в качестве главного привода электрический двигатель с мощностью 11 кВт;

- общая пиковая мощность оборудования — 22 кВт;

- максимальные диапазоны смещения суппорта по продольной оси — 900 мм, в поперечном направлении — 250 мм;

- скорость подачи от 1 до 2000 мм в минуту;

- устройство может производить нарезку резьбы с шагом от 0,1 до 39,999 мм;

- устройство фиксации предусматривает 6 позиций резцедержки.

Станок, поставляемый конкретному производителю, может отличаться системой числового программного управления, допустима установка одного из совместимых комплексов. Поэтому конкретные технические характеристики точности, показателей позиционирования, наличия датчика обратной связи — могут меняться. Следует внимательно изучать спецификации оборудования перед его покупкой.

Станок 16к20ф3 без системы числового управления и транспортера имеет размер 3700х2210х1650 мм по длине, ширине, высоте соответственно. Масса установки составляет 4000 кг. Данные приводятся для варианта поставки без транспортера.

Технические характеристики токарно-винторезного станка 16К20Ф3 с ЧПУ 2Р22.

| Величины | ||

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 500 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | — |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 220 |

| Наибольшая длина устанавливаемого изделия в центрах | мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе | мм | 55 |

| Наибольший ход суппорта поперечный | мм | 210 |

| Наибольший ход суппорта продольный | мм | 905 |

| Максимальная рекомендуемая скорость рабочей продольной подачи | мм/мин | 2000 |

| Максимальная рекомендуемая скорость рабочей поперечной подачи | мм/мин | 1000 |

| Количество управляемых координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Точность позиционирования | мм | 0,01 |

| Повторяемость | мм | 0,003 |

| Диапазон частот вращения шпинделя | 1/об. | 20…2500 |

| Максимальная скорость быстрых продольных перемещений | м/мин | 15 |

| Максимальная скорость быстрых поперечных перемещений | м/мин | 7,5 |

| Количество позиций инструментальной головки | 6 | |

| Мощность привода главного движения | кВт | 11 |

| Суммарная потребляемая мощность | кВт | 21,4 |

| Габаритные размеры станка | мм | 3700х2260х1650 |

| Масса станка (без транспортера стружкоудаления) | кг | 4000 |

Устройство и принцип работы

С конструкционной схеме токарного станка 16к20ф3 — привычные узлы, функциональные элементы и классическая компоновка. Устройство состоит из:

- основания;

- основной системы жесткости органов рабочей зоны, представленной станиной;

- мобильной каретки суппорта;

- бабки шпиндельного типа;

- гидравлической системы, которая имеет собственный электродвигатель;

- направляющих;

- коробки переключения передач (для автоматических режимов регулировки скорости);

- электромагнитных муфт;

- зубчатых колес шпиндельной бабки для ручного изменения диапазонов скорости вращения;

- бабки задней;

- колеса, которое приводит в движение червячную передачу, смещающую каретку суппорта;

- резцедержателя с поворотной державкой, закрепляемой винтами.

Система смазывания предусматривает автоматический пуск при начале работы главного привода станка. В конструкции устройства разработчики предусмотрели релейную схему безопасности. Работа станка блокируется при определении неполадок различных функциональных узлов, при превышении нагрузки, в случае открытия защитных кожухов.

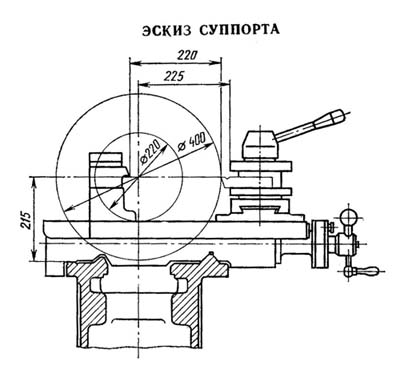

Классическая конструкция системы налагает некоторые ограничения на размерность обрабатываемых заготовок. Так, максимальный диаметр детали, располагаемый над станиной, составляет 400 мм. При работе с заготовкой над суппортом — габарит ограничен 220 мм. Максимум длины детали составляет 1 м.

Принцип работы оборудования также достаточно понятен и привычен. Заготовка располагается, фиксируется в шпинделе, затем устанавливаются необходимые типы резцов и инициируется выполнение программы. Для достижения оптимальных параметров нагрузки и скорости обработки — оператор может регулировать обороты и другие параметры работы системы.

Токарный станок с ЧПУ модели 16К20Ф3

В машиностроении все более широкое применение находят станки с программным управлением, в которых цикл работы задается не установкой соответствующих упоров, копиров, шаблонов, кулачков, а с помощью программы, записанной на программоносителе. В этом случае программа работы станка, т. е. последовательность, направление, величина и скорость перемещения его исполнительных органов задается вначале в виде букв и чисел, которые в закодированном виде переносятся на программоноситель путем пробивки отверстий на перфоленте или перфокарте, намагничивания участков на магнитной ленте, нанесения светлых и темных полос на фотоленте и др. Таким образом перестройка станка на изготовление других деталей сводится к смене программоносителя, что значительно сокращает вспомогательное время.

Программоноситель с записанной программой помещают в узел программы 1 (рис. 45), в котором программа считывается, и результаты считывания с помощью электрических сигналов передаются в узел управления 2. В узле управления поступающие электрические сигналы преобразуются и в виде дискретных или непрерывных параметров идут на управление исполнительными механизмами 3 станка.

Рис. 54. Блок-схема программного управления станком

Система программного управления, состоящая из перечисленных узлов (программы, управления и исполнительных механизмов), называется разомкнутой. Если в нее включить еще узел обратной связи, который информировал бы узел управления о фактическом перемещении исполнительных органов станка в каждый данный момент времени, то такая система управления будет называться замкнутой.

Составные элементы станка с ЧПУ в основном аналогичны составным частям обычного станка того же типа. Однако в приводах исполнительных органов и отдельных его элементов имеются некоторые конструктивные особенности, например, применяют беззазорные зубчатые передачи, шариковые пары винт-гайка качения, шаговые электродвигатели и др.

Беззазорное зацепление зубчатой пары обеспечивают, например, изготовлением одного из зубчатых колес передачи составным из двух частей, которые автоматически или периодически вручную поворачиваются одна относительно другой или смещаются вдоль оси (для косозубых колес), выбирая зазор в зубчатом зацеплении.

Шариковая пара винт-гайка качения (рис. 55) позволяет уменьшить трение и повысить точность перемещения узлов станка. Гайка выполнена из двух половинок 1 я 2, установленных в корпусе 9. Винт 8 и обе половины гайки имеют резьбу полукруглого профиля, заполненную шариками 6 на два-три витка. Крайние витки связаны между собой каналом 7 возврата шариков, который обеспечивает образование замкнутой шариковой винтовой цепочки. Устранение зазора, появляющегося в шариковой винтовой паре при ее эксплуатации, и создание натяга обеспечивают поворотом половинок гайки. Для этого необходимо снять крышку 5, вывести сегмент 4 из зацепления с зубчатым колесом гайки 2 я сектором 3, переставить сегмент на несколько зубьев от нулевой риски и, повернув специальным ключом половинку гайки 2, снова ввести сегмент в зацепление с колесом и сектором и установить крышку. Так как число зубьев колеса z = 92 отличается на единицу от числа зубьев колеса z = 93, из которого вырезан сектор, то поворот гайки возможен на очень малый угол 1/92-1/93, а следовательно, обеспечивается тонкая регулировка шариковой пары.

Рис. 55. Шариковая пара винт — гайка качения

Обеспечение комплексами с ЧПУ

Станок 16к20ф3 без системы числового управления и транспортера имеет размер 3700х2210х1650 мм по длине, ширине, высоте соответственно. Масса установки составляет 4000 кг. Данные приводятся для варианта поставки без транспортера.

- СС-221-02Р;

- Электроника НЦ-31;

- Контур 2ПТ-71;

- СС221-02Р Алкатель;

- Н22-1М;

- ЭМ-907.

Приведенный список достаточно краткий. Чтобы потребитель понимал, какое именно оборудование представлено его вниманию — предусматривается отдельная маркировка. К названию 16к20ф3 добавляется индекс, к примеру, С2 или С18. По этому параметру специалисты сразу определяют, какой в системе установлен привод (Приз, Кемрон, Размер) и блок ЧПУ, а также оценивают общие возможности оборудования в разрезе списка выполняемых операций.

Схема электрическая принципиальная токарно-винторезного станка 16К20Ф3 с ЧПУ 2Р22

Ниже приводится эскизы двух страниц схемы электрической принципиальной токарно-винторезного станка 16К20Ф3 с устройством ЧПУ 2Р22, главным приводом КЕМРОН и электроприводом подач КЕМТОР.

Программы управления и автоматизации процесса обработки

В комплект поставки станка 16к20фз с ЧПУ входит множество готовых сценариев для проведения тех или иных операций в автоматическом режиме. В задачу программиста, при использовании типовых программ, входят минимальные модификации, призванные регулировать размерность заготовки, те или иные параметры конечного изделия.

Однако в документации к системе управления входят подробнейшие инструкции, которые описывают используемый при программировании синтаксис, доступный список стандартных команд. Также декларируется:

- порядок расположения кодовых слов, который является рекомендуемым порядком адресов в одном кодовом кадре;

- формат синтаксиса в отдельно взятом кадре;

- обязательные конечные команды и формат заголовка кадра.

Кроме описания доступной структуры отдельного кадра, в документации приводятся данные, касающиеся принятой в системе дискретности обработки. В частности, приводится максимально допустимое число символов для кодового слова, а также максимум команд в пределах одного кадра.

Некоторые системы числового программного управления поставляются с собственными системами автоматизированной разработки комплекса команд. Такие средства сильно облегчают работу оператора. В их задачи входят:

- автоматическая проверка соответствия синтаксиса программы используемому коду;

- отслеживание соответствия листинга своду ограничений, принятому в системе;

- поддержку справочной помощи, предоставление информации, приведенной в документации к станку.

Средства разработки позволяют типизировать отдельные действия программиста, использовать существующие схемы обработки определенных поверхностей, снизить избыточность команд. В результате применения таких продуктов производительность труда персонала, станка, рабочего процесса в целом — значительно повышается, а уровень сбоев и число неверно составленных инструкций — падает.

Руководство оператора токарно-винторезного станка 16К20Ф3 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20Ф3 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

16Б20П Станок токарно-винторезный повышенной точности универсальный

паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Б20п

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16Б20П Станок токарно-винторезный повышенной точности универсальный. Назначение и область применения

Токарно-винторезный станок повышенной точности 16Б20П разработан в 1965 году. Станок 16Б20П спроектирован на базе модели 1К62 и был заменен более совершенной моделью 16К20. Станок 16Б20П выпускался недолго и стал переходной моделью между двумя сериями станков: 1к62 и 16к20. Многие технические решения, впервые внедренные на этой модели, применяются по сей день в современных токарно-винторезных универсальных станках, например, коробка подач 16Б20П.070.000, фартук 16Б20П.061.000 стали стандартом для всех последующих моделей этой серии.

Токарно-винторезный станок 16Б20П предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка 16Б20П

Жесткая коробчатой формы станина станка 16Б20П с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Шпиндель с фланцевым передним концом смонтирован в прецизионных подшипниках качения, не требующих регулировки в процессе эксплуатации.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка П. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Особо нужно учесть, что станок модели 16Б20П является моделью повышенной точности, и во избежание потери точности не следует использовать его для черновой обработки.

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6048, МК6056, МК6057, МК6758.

Габариты рабочего пространства токарного станка 16Б20П. Эскиз суппорта

Габарит рабочего пространства токарного станка 16Б20п

Чертеж шпинделя токарно-винторезного станка 16Б20П.

Чертеж шпинделя токарно-винторезного станка 16Б20п

Общий вид токарно-винторезного станка 16Б20П

Фото токарно-винторезного станка 16Б20п

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм - 16Б20П-010

- Станина РМЦ 1000 мм - 16Б20П-011

- Станина РМЦ 710 мм - 16Б20П-012

- Ножка левая - 16Б20П-013

- Ножка правая - 16Б20П-014

- Шпиндельная бабка - 16Б20П-020 (опоры подшипников "Гамет")

- Коробка скоростей - 16Б20П-024

- Задняя бабка - 16Б20П-030

- Суппорт с механической подачей - 16Б20П-040

- Суппорт без механической подачи - 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель - 16Б20П-043

- Каретка с механической подачей - 16Б20П-050

- Каретка без механической подачи - 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук - 16Б20П-060

- Коробка подач - 16Б20П-070

- Коробка передач - 16Б20П-080

- Таблица настройки сменных шестерен (гитары) - 16Б20П-081

- Патрон поводковый - 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм - 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм - 16Б20П-152

- Ходовой винт РМЦ 1000 мм - 16Б20П-153

- Ходовой винт РМЦ 710 мм - 16Б20П-154

- Шкивы главного привода - 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16..1600)

- Шкивы главного привода - 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода - 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода - 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование - 16Б20П-180

- Таблица чисел оборотов и подач - 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач - 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач - 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная - 16Б20П-240

- Охлаждение - 16Б20П-250

- Охлаждение - 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта - 16Б20П-52

- Левая рукоятка управления шпинделем - 16Б20П-071

Схема кинематическая токарно-винторезного станка 16Б20П

Кинематическая схема токарно-винторезного станка 16Б20п

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Движение на шпиндель передается в следующей последовательности:

- Двухскоростной электродвигатель 695 / 1400 об/мин. Скорость электродвигателя выбирается кнопками

- Плоскоременная передача на коробку скоростей

- Коробка скоростей на 6 чисел оборотов

- Плоскоременная передача на шпиндельную бабку

Описание конструкции токарно-винторезного станка 16Б20П

Станина

Станина станка литая, в нише правого торца установлен электродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой - размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Передняя (шпиндельная) бабка токарно-винторезного станка 16Б20П

Регулировка положения оси шпинделя относительно направляющих станины производится установочными винтами.

В шпиндельной бабке размещены:

- Звено увеличения шага с передаточным отношением 1:1, 1:4, 1:16

- Шпиндельный узел

- Зубчатый механизм для нарезания правых и левых резьб

Шпиндельный узел смонтирован на специальных конусно-роликовых подшипниках типа "Гамет" (Gamet Bearings - Английская фирма изготовитель прецизионных подшипников для оборудования).

Коробка скоростей на 6 чисел оборотов шпинделя вынесена из шиндельной бабки и крепится внутри левой тумбы станка.

В коробке скоростей находится:

- Зубчатый механизм (редуктор)

- Пусковая и тормозная электромагнитные муфты

- Механизм селективного управления коробкой

Механизм главного дижения токарно-винторезного станка 16Б20п

Коробка подач

Коробка подач монтируется в левой части станины.

Механизм коробки подач со сменными шестернями гитары дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить резьбы с шагом увеличенным в 4 и 16 раз

При специальной настройке гитары нарезаются мелкие резьбы с шагом от 0,2 мм.

Выбор подачи производится тремя рукоятками, смонтированными на коробке.

- Левой рукояткой (6) выбирается резьба из основного ряда

- Правая рукоятка (7) перемещает зубчатые колеса множительного механизма

- Средняя рукоятка (5) выбирает тип резьб и работ

В правой части коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки и суппорта.

Механизм подач токарно-винторезного станка 16Б20п

Настройка станка 16Б20п для нарезания резьб (таблица резьб)

Фартук

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой и обратный ход каретки и суппорта в прямом и обратном направлениях

Управление перемещениями каретки и нижней части суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное устройство фартука, непосредственно воздействуюя на механизм управления, переводит мелкозубчатые муфты в нейтральное положение.

Шариковое блокировочное устройство исключает одновременное включение маточной гайки и продольного и поперечного перемещений.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины (каретка) и поперечное - по направляющим каретки.

Верхний суппорт с резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

Схема электрическая принципиальная токарного станка 16Б20П

Электрическая схема токарно-винторезного станка 16Б20п

Технические характеристики токарного станка 16Б20П

* указана цена восстановленного станка, (т.к. эти модели станков больше не производятся)

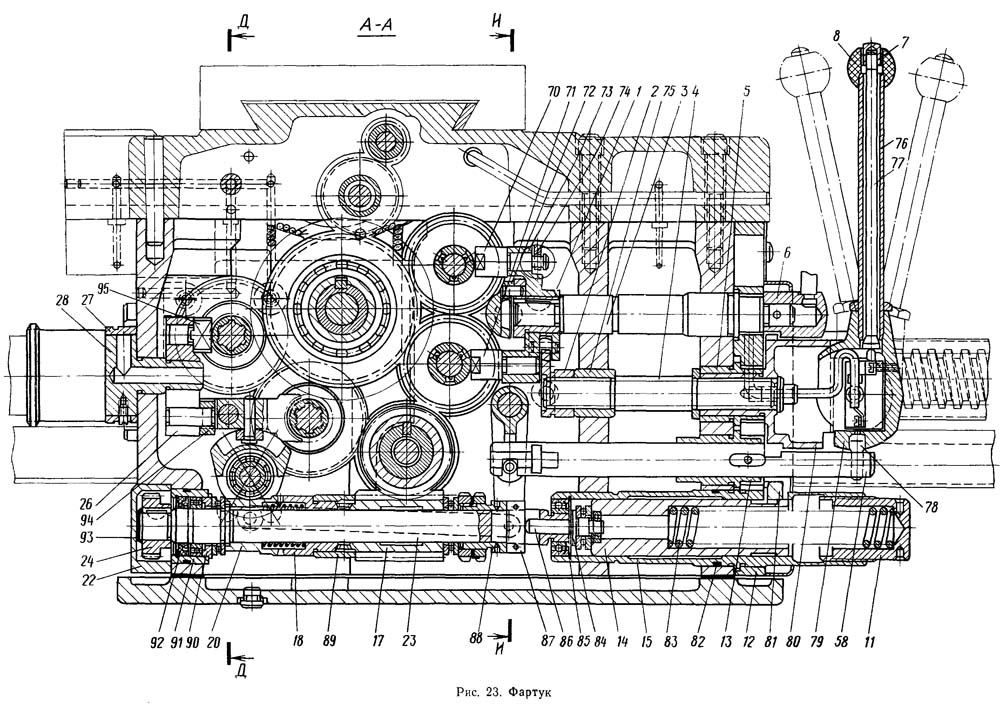

Фартук 16Б20П.061 для токарно-винторезного станка

схемы, описание, характеристики

Производитель фартука модели 16Б20П.061.000 - Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Конструкция фартука 16Б20П.061 была разработана на заводе Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова в 1965 году для токарно-винторезного станка 16Б20П. Конструкция фартука оказалась удачной и без особой переделки используется в новых разработках.

В дальнейшем, серийное производство коробки подач и фартука было передано на Гомельский завод станочных узлов ГЗСУ.

Продукция Гомельского завода станочных узлов ГЗСУ

Фартук 16Б20П.061.000СБ для токарно-винторезного станка. Назначение, область применения

Фартук 16Б20П.061 - унифицированный узел предназначенный для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Унифицированный фартук 16Б20П.061 позволяет осуществлять работу по упору с автоматическим отключением подачи.

Принцип работы и особенности конструкции фартука 16Б20П.061

Кинематика фартука 16Б20П.061 включает четыре пары кулачковых муфт, позволяющих осуществить прямой и обратный ходы каретки и суппорта.

Направление перемещения каретки и суппорта совпадает с направлением включения мнемонической рукоятки, расположенной на фартуке. Включение быстрых перемещений во всех четырех направлениях осуществляется дополнительным нажатием кнопки, встроенной в ту же рукоятку. При нажатии кнопки включается электродвигатель быстрых перемещений, который через клиноременную передачу сообщает движение ходовому валу. В корпусе фартука смонтирована маточная гайка, включаемая рукояткой при нарезании резьб.

Оригинальная конструкция механизма выключения подач дает возможность работы по жесткому упору ограничения продольного перемещения каретки, снабженному винтом тонкой регулировки. Точность выключения по упору на станке — 0,05 мм.

В фартуке 16Б20П.061 предусмотрены блокировки, предохраняющие от одновременного включения ходового винта и ходового вала, а также от одновременного включения продольной и поперечной подач.

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки. Величина усилия определяется динамометром, который необходимо установить между жестким упором и кареткой. Следует следить за тем, чтобы величина усилия не превышала допустимую.

Фартук универсального токарно-винторезного станка 16К20 - унифицированный узел 16Б20П.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Основные узлы фартука токарно-винторезного станка

Модификации коробок подач для токарно-винторезных станков типа 16К20

- 16Б20П.070 - Базовая модель коробки подач (16 ступеней)

- 16Б20П.061 - Базовая модель фартука

- 077 - Коробка подач (18 ступеней) для токарных станков типа 16Б20П позволяет нарезать резьбу 11 и 19 ниток на дюйм

- 067 - Фартук с встроенным приводом ускоренного переремещения для токарных станков типа 16К20.

Модификации коробок подач для токарно-винторезных станков типа 16Б16, ИТ-1М

- 16Б16П.070 - Базовая модель коробки подач (16 ступеней

- 16Б16П.062 - Базовая модель фартука

Фартук 16Б20П.061 базовая модель

Фартук 16Б20П.061 предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Основные технические характеристики фартука 16Б20П.061

- Расстояние от привалочной плоскости под каретку до оси ходового вала - 177+0,05 мм

- Расстояние от привалочной плоскости под каретку до оси реечной шестерни - 65,2+0,05 мм

- Величина продольного перемещения за один оборот ходового вала - 4 мм

- Цена деления лимба - 0,1 мм

- Наибольшее тяговое усилие, передаваемое механизмом фартука: 16Б20П.061, 067.0000.000 - 10 кН, (1000 кГс)

- Габаритные размеры (LхBхH) фартука 16Б20П.061, не более - 650х330х390 мм

- Масса (нетто/брутто) фартука 16Б20П.061, не более - 93/120 кг

- Передаточные отношения для подач - 0,0283..0,3963

- Передаточные отношения для метрических резьб - 0,1..1,4

- Передаточные отношения для дюймовых резьб - 0,0906..1,270

Фартук 067 с встроенным приводом ускоренного переремещения

Фартук 067 предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук может быть оснащен механизмом управления фрикционом.

Встроенный собственный электродвигатель позволяет осуществлять:

- ускоренное перемещение каретки и суппорта;

- работу по упору с автоматическим отключением подачи при контакте с упором в момент увеличения нагрузки на реечной шестерне.

Допустимо применение фартука для станков с наибольшим тяговым усилием, передаваемое механизмом фартука, кН (кГс) – 10 (1000).

Основные технические характеристики фартука 067.0000.000

- Расстояние между осями ходового винта и ходового вала - 63+0,05мм

- Расстояние от привалочной плоскости под каретку до оси ходового вала - 177+0,05 мм

- Расстояние от привалочной плоскости под каретку до оси реечной шестерни - 65,2+0,05 мм

- Величина продольного перемещения за один оборот ходового вала - 4 мм

- Наибольшая частота вращения ходового вала, - 1000 об/мин

- Цена деления лимба - 0,1 мм

- Наибольшее тяговое усилие, передаваемое механизмом фартука: 067.0000.000 - 10 кН, (800 кГс)

- Мощность привода ускоренного перемещения фартука 067.0000.000 - 0,37 кВт, 1500 об/мин

- Габаритные размеры (LхBхH) фартука 067.0000.000, не более - 655 х 340 х 450 мм

- Масса (нетто/брутто) фартука 067.0000.000, не более - 92 кг

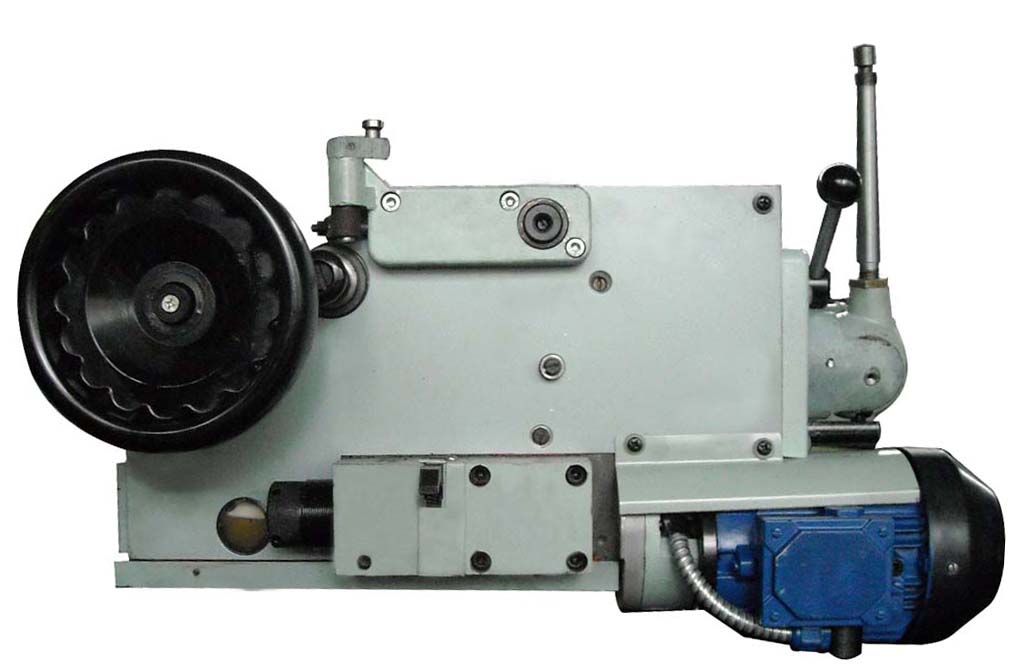

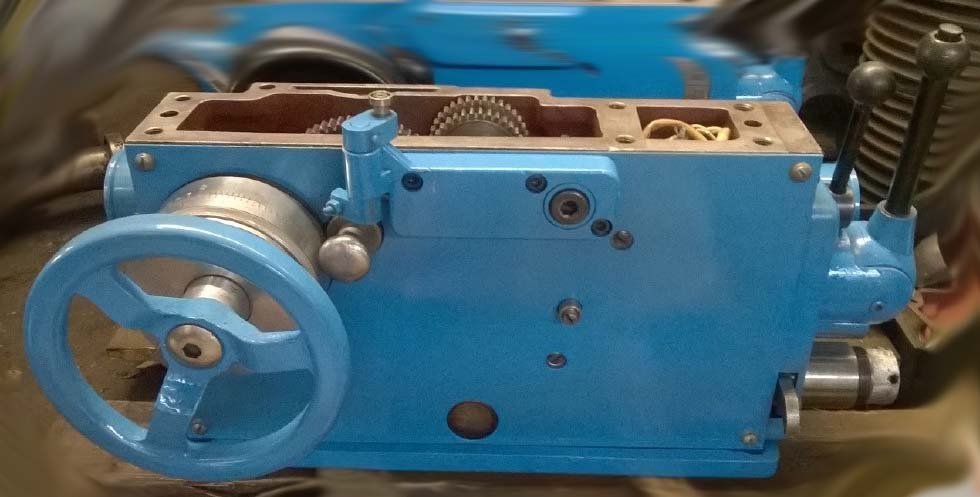

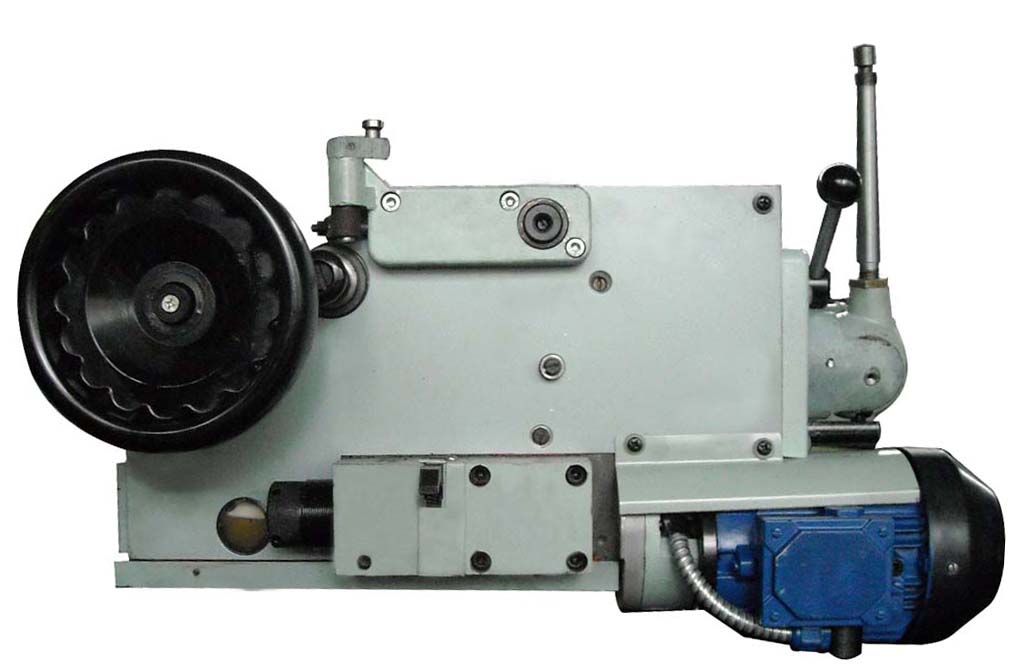

Общий вид фартука 16Б20П.061

Фото фартука 16Б20П.061

Общий вид фартука 067.0000.000

Фото фартука 067.0000.000 с механизированным приводом резцовых салазок

Устройство и работа фартука

Схема фартука 16Б20П.061

Фартук — часть станка прикреплен к поверхности продольных салазок суппорта.

В фартуке заключены механизмы для продольного и поперечного перемещения суппорта с резцом (рис.9). Эти перемещения могут совершаться механически и вручную.

Продольная подача резца при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи скрепленной со станиной зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и суппорт с резцом вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 5, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Для продольного перемещения суппорта с резцом при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка 23, установленная в фартуке.

Маточная гайка фартука 16Б20П.061

Устройство разъемной гайки показано на рис. 10 (нумерация позиций общая с рис. 9).

При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25 сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение.

Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23.

При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

Фартук 16Б20П.061 токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16Б20п.061

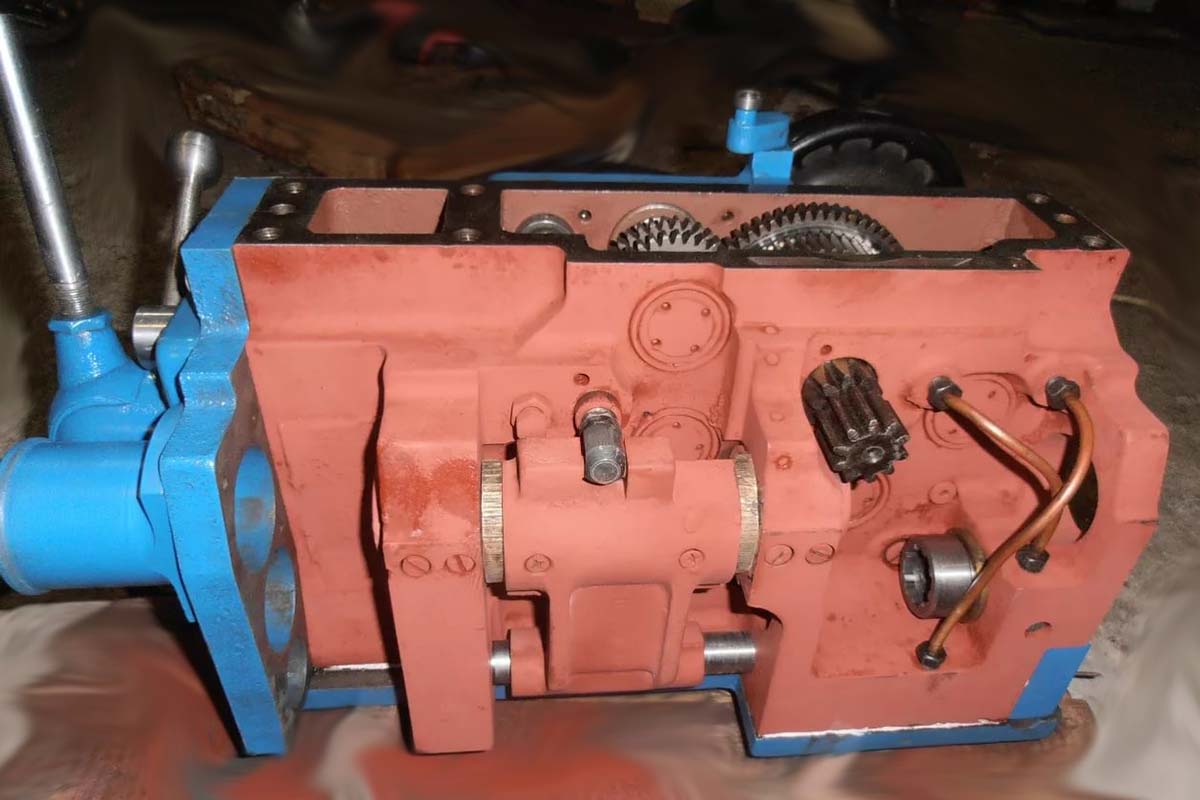

Конструкция механизма фартука 16Б20п.061 токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Регулировка механизма фартука станка 16Б20п.061

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Читайте также: