Способы обработки металлов презентация

Обновлено: 16.05.2024

Презентация может использоваться на уроках технологии, искусства, МХК, истории в качестве дополнительного материала.

| Вложение | Размер |

|---|---|

| hudozhestvennaya_obrabotka_metalla.pptx | 1.85 МБ |

Подтяните оценки и знания с репетитором Учи.ру

За лето ребенок растерял знания и нахватал плохих оценок? Не беда! Опытные педагоги помогут вспомнить забытое и лучше понять школьную программу. Переходите на сайт и записывайтесь на бесплатный вводный урок с репетитором.

Вводный урок бесплатно, онлайн, 30 минут

Предварительный просмотр:

Подписи к слайдам:

Презентация по технологии на тему: Художественная обработка листового металла. Басма. Чеканка по металлу.

Художественная обработка металла - искусство изготовления изделий из металла, способных удовлетворять эстетические потребности человек, формировать его художественный вкус и культуру. Вначале для художественной обработки человек использовал только золото, затем постепенно стал применять серебро и другие металлы и сплавы. Художественная обработка металла включает фигурное литье, ковку, чеканку, гравировку и множество других приёмов.

Начало советского периода художественной обработки металлов относится к 1923 году, когда при Наркомфине было организовано Московское товарищество. Используя опыт и достижения мастеров предшествующих поколений, опираясь на богатые традиции, оно создало немало изделий, получивших мировую известность, в том числе такие произведения монументального характера, как карта нашей Родины из драгоценных металлов и самоцветов, изумительный по красоте орден Победы. На современном этапе центрами художественной обработки металлов в России являются: Москва, Санкт- Петербург, Екатеринбург, Касли, Кострома, Ростов (Ярославский), Великий Устюг, Пермь, Якутск, поселок Мстёра, Красное-на-Волге .

Виды художественной обработки листового металла Художественная Ковка Просечка Чеканка Дифовка (выколотка) Басма (тиснение) Литьё Филигрань (скань) Алмазная грань Гравирование Травление Чернение Эмалирование (финифть) Металлопластика Таушировка (насечка) Наводка золотом (позолота)

Басма (тиснение) Басма (тиснение) является своеобразным развитием и усовершенствованием чеканки. Вместо многократных ударов чеканом, необходимых для лепки сложной формы, используются басменные доски-матрицы. Преимущество тиснения по сравнению с чеканкой — быстрота выпуска изделий, а также значительная экономия драгоценного металла, так как басма по сравнению с чеканкой осуществляется на материале значительно меньшей толщины.

Для басменного тиснения делают металлические, каменные или деревянные доски (матрицы) с рельефом на одной стороне (высота рельефа 2 — 5 мм). Она представляет собой невысокий монолитный рельеф с мягкими плавными линиями без острых углов и резких выступов. Общая высота рельефа на древних басмах не превышает 1-2 мм, но к XVII веку (особенно в конце его) она иногда достигает 5-6 мм (на больших басмах). Процесс тиснения заключается в следующем: на матрицу кладется тонкий лист металла, толщина которого не превышает 0,2-0,3 мм, затем сверху накладывается прокладка из свинца. По этой свинцовой подушке наносят удары деревянным молотком. Под действием силы свинец вдавливается во все углубления матрицы, точно повторяя весь ее рельеф. Такие же деформации претерпевает и металлический лист, зажатый между матрицей и свинцовой прокладкой. После тиснения свинец удаляют и с матрицы снимают басму — тонкий рельеф, очень точно воспроизводящий все детали матрицы, включая и фактуру. Басма несколько отличается от матрицы четкостью рисунка.

В древнерусском искусстве басмы применялись для украшения различных изделий, как культовых, так и светских: окладов икон, переплетов книг, сундуков, ларцов. Басмы выполняли с портретными изображениями или с орнаментальными.

Чеканка Одним из изысканных видов обработки металлов является художественная чеканка. Этот вид искусства подразумевает получение рельефных изображений на металле: выполняется ударами особым молотком по специальным инструментам - чеканам. Работы ведутся по поверхности листа, положенного на эластичную подложку из особой смолы, в основном по лицевой стороне. При изготовлении сосудов ее заливают внутрь. Этот вид является одним из древнейших и широко распространенных способов художественной обработки металлов.

Высокого совершенства чеканка достигла в домонгольской Руси, а своего расцвета — в древнерусском искусстве IV-XVII веков. Дальнейшее развитие она получила в XVIII и XIX веках. Например, сохранились чеканные изделия новгородских чеканщиков XI-XII веков культового характера (оклады икон и др.), в которых своеобразно сочетаются черты русского и византийского искусства. Это не только орнаментальные композиции, выполненные чеканкой из листа, но и чеканные литые фигуры. К этому времени относятся образцы чеканного искусства Владимиро-Суздальской Руси . К 1412 году относится работа мастера Лукиана (складень), изготовленная чеканкой с чернью, а также работы тверских ювелиров, выполненные чеканкой по серебряному литью. Чеканка по высокому рельефу производилась мастерами-греками в Москве, а чеканные ковши и чаши — в Новгороде. Технического совершенства и пластического эффекта в высоком чеканном рельефе (особенно при наличии фигур) в средние века достигали французские и немецкие златокузнецы , в IV веке — итальянские, в конце XVI века - немецкие мастера. Тем самым уже тогда были достигнуты границы возможного для этой техники. Позднее подобный декор отливался и припаивался. Еще в древности применялась чеканка по твердой модели, в особенности для выделки фигур. Золотой или серебряный лист разгонялся по бронзовой или железной модели и затем снимался с нее. Особенно пышного расцвета достигла чеканка в XVI веке, в Ярославле она сочеталась с резьбой и гравировкой, в Нижнем Новгороде обогащалась литыми скульптурными деталями. Новгородские чеканщики стали применять чеканку с конфаренным фоном. Расцвет чеканного искусства продолжался и в XVII веке. Появились новые приемы и художественные особенности: со второй половины XVII века и с начала XVIII века в Новгороде чеканщики применяют прорезной орнамент, в Костроме развивается плоская измельченная чеканка, чередующаяся с литьем и резьбой, в Ярославле чеканка достигает особой пышности, расцвечивается цветной эмалью.

Материалом для чеканки из листа служит листовой металл различной толщины, обладающий свойствами пластической деформации. Наиболее ходовыми считаются листы толщиной от 0,4 до 1 мм. Однако для крупных, монументальных произведений применяют и более толстые листы, например, красную медь до 2 мм, а листовой алюминий даже до 3 мм. В современной практике чеканки из листа применяются следующие металлы и сплавы: цветные металлы - красная медь и ее сплавы (латуни, томпак) - материалы, наиболее пригодные для чеканки декоративных изделий и скульптуры. Они обладают высокой пластичностью, чеканятся легко никелевые сплавы ( мельхиор, нейзильбер) в настоящее время применяются редко, но в прошлом (особенно в конце XIX в.) широко использовались для чеканки художественной посуды, имитирующей серебряную. - черные металлы : мягкая, малоуглеродистая сталь, предварительно отожженная и протравленная - так называемый декапир (или дважды протравленная сталь до и после отжига - дважды декапир ) - материал более трудный в чеканке по сравнению с медью, мо очень красивый в отделке.

Инструменты и приспособления. Основными инструментами для чеканки являются чеканы. Они представляют собой специально откованные стальные стержни длиной 120—170 мм , восьмигранного (реже круглого) сечения, несколько утолщенные в своей средней части и утонченные к концам. Такая форма обеспечивает большую устойчивость чекана и отсутствие вибраций. Кроме того, она соответствует размерам и форме человеческой руки и удобна в работе. Инструменты чеканщика. Слева: давильники . Справа: А — расходники ; Б — лощатники ; B — облые ; Г, Д, Е — фактурные.

Чеканка по литью У литых заготовок чеканят только поверхность. Можно приготовить отливку самому или расписать уже готовое изделие. В большинстве случаев отливки чеканятся из поделочной стали, меди и бронзы. Инструментов для выполнения работ требуется намного меньше, но они должны быть лучше закалены, так как отливка почти не. Разновидности чеканных работ Контурная чеканка Она выполняется только расходниками на плоском листовом металле без выколотки рельефа. Контурная чеканка напоминает гравировку, но, в отличие от последней, может быть как вогнутой, так и выпуклой. Чаще всего таким образом украшаются различные предметы быта Ажурная чеканка Этот вид чеканного мастерства так же называется «железные кружева». Фон изображения нарезается с помощью специальных сечек. Для удобства сначала делается расходка контура острым обводником , потом по этим линиям проводится высечка. Отжиг таких изделий производится с особенной осторожностью, так как тонкие перегородки могут легко расплавиться. Тиснение по фольге - металлопластика очень похожа на чеканку, только ее выполняют специальным инструментом — давильником . Для работы с очень тонкой фольгой в качестве давильника можно использовать простую шариковую ручку или обыкновенный грифельный карандаш. Басма или ручное тиснение по серебряной и золотой фольге — это одна из амых распространенных техник в средневековом ювелирном искусстве, широко используемая для изготовления окладов икон и предметов церковной утвари. Она является одной из древнейших техник металлообработки.

Тиснение по фольге представляет собой предельно упрощенный вариант чеканки по металлу, не требующий использования специальных инструментов и оборудования . Материалом для тиснения служит медная и алюминиевая фольга, а иногда и очень тонкая жесть от консервных банок, для имитации позолоты нам потребуется тонкая "золотая фольга", в которую заворачивают некоторые сорта конфет . Фольга - тонкий листовой металл толщиной до 0,2 мм. Применяют в радио- и электропромышленности, для упаковки пищевых продуктов, изготовления крышек для молочных бутылок, печатных форм, обкладки конденсаторов. Фольга находит различное применение в домашнем хозяйстве. Металлопластика очень похожа на чеканку, только ее выполняют специальным инструментом — давильником . Для работы с очень тонкой фольгой в качестве давильника можно использовать простую шариковую ручку или обыкновенный грифельный карандаш. тиснение по фольге

Презентация по технологии "Обработка металлов"

презентация к уроку по технологии (7, 8 класс) на тему

Обработка металлов и сплавов Учитель технологии Витоль Виктор Робертович ГКОУ СКОШИ №30 имени К.А.Микаэльяна г. Москва

Технология обработки металлов Инструменты Ручные Электроинструменты Измерительные Станки Прокат Листовой Сортовой Проволока Свойства Виды Физические Механические Технологические прочность твердость упругость вязкость хрупкость пластичность жидкотекучесть ковкость обрабатываемость резанием свариваемость Коррозионная стойкость

Измерительные инструменты Линейка класс точности 1 мм Рулетка класс точности 1 мм Угольник слесарный угол 90 градусов Штангенциркуль класс точности от 0,05 до 0,1 мм Измеряет глубину , внутренний и наружный диаметр Микрометр класс точности 0,01мм Измеряет диаметр проволоки

Ручные инструменты для обработки металла Напильник Надфиль Ручные ножницы по металлу Слесарная ножовка Кернер Зубило

Электроинструменты Электродрель Шлифмашинка угловая Вибрационная шлифмашинка Ножницы электрические Ленточная шлифмашинка

Элетростанки Наждачный станок Шлифовальный станок Отрезной станок Токарный станок по металлу Фрезерный станок Сверлильный станок

Электродрель Дрель представляет собой инструмент, чаще всего, в форме пистолета, внутри которого расположены тяговый преобразователь, пусковой выключатель, реверс , тиристорный регулятор мощности, электродвигатель ,а также механизм для сверления с ударом. На валу (шпинделе) дрели расположен патрон , предназначен- ный для установки различных слесарных и строительных насадок. У мощных дрелей в шпинделе имеется посадка «конус Морзе» для непосредственной фиксации в ней сверла Вернуться в раздел

Механические свойства Прочность – способность металла или сплава воспринимать действующие нагрузки не разрушаясь

Механические свойства Твердость – свойство материала сопротивляться внедрению в него другого, более твердого материала

Механические свойства Упругость - свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил

Механические свойства Вязкость – свойство тел поглощать энергию при ударе

Механические свойства Хрупкость - Способность металлов и сплавов разрушаться под действием ударных нагрузок. Хрупкость – свойство, обратное вязкости.

Механические свойства Пластичность - способность изменять форму под действие внешних сил не разрушаясь

Технологические свойства Ковкость – свойство металла или сплава получать новую форму под действием удара

Технологические свойства Жидкотекучесть – свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки

Технологические свойства Обрабатываемость резанием – свойство металла или сплава подвергаться обработке резанием различными инструментами

Технологические свойства Свариваемость - свойство металлов соединяться в пластичном или расплавленном состоянии

Технологические свойства Коррозионная стойкость – свойство металлов или сплавов противостоять коррозии

Листовой прокат Листовой прокат – получают прокаткой нагретых слитков на прокатном стане, где заготовка проходит между волками , сжимаются и приобретают форму листа. Фольга толщина металла менее 0,2 мм Жесть толщина металла менее 0,2 мм до 0,5 мм. Разновидность: черная и белая (покрыта тонким слоем олова)

Листовой прокат Листовой прокат – получают прокаткой нагретых слитков на прокатном стане, где заготовка проходит между волками , сжимаются и приобретают форму листа. Кровельная сталь толщина металла менее 0,5мм до 0,8 мм Разновидность: черная и оцинкованная (покрытая тонким слоем цинка)

Листовой прокат Листовой прокат – получают прокаткой нагретых слитков на прокатном стане, где заготовка проходит между волками , сжимаются и приобретают форму листа. Толстолистовой металл толщина металла от 2 мм

Проволока Проволока – материал большой длиной и незначительной толщиной. Проволока толщиной более 5 мм получают прокаткой нагретых заготовок между волками имеющими канавки. Более тонкую проволоку получают волочением – протягивание катанки через фильеры – детали с отверстием, выполненные из очень твердых материалов .

Сортовой прокат Сортовой прокат – один из видов полуфабрикатов предназначенный для дальнейшей обработки и получения готовых изделий. Профиль сортового проката (форма поперечного сечения) зависит от формы валков. Виды проката: Простой сортовой прокат фасонный сортовой прокат Специальный сортовой прокат

Сортовой прокат Простой сортовой прокат – Круг, квадрат, шестиугольник, полоса, лист ( от 2 мм)

Сортовой прокат Фасонный сортовой прокат – Рельс, балка, швеллер, уголок, треугольник, двутаур,

Презентация, доклад Обработка металлов

Вы можете изучить и скачать доклад-презентацию на тему Обработка металлов. Презентация на заданную тему содержит 10 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Свойства металлов. Физические свойства-цвет,плотность,температура плавления,электропроводность. Химические- свойства металлов, определяющие отношение к воздействию различных химически активных сред. Механические свойства-прочность,твёрдость,пластичность, эластичность. Технологические свойства-способность подвергаться различным видам обработки.

Физические свойства. Из других физических свойств металлов наибольший практический интерес представляют плотность, температура плавления и твердость. Самый легкий из металлов - литий (плотность 0,53 г/см3), самый тяжелый - осмий (22,6 г/см3). Металлы с плотностью меньше 5 г/см 3 называются легкими, остальные - тяжелыми. Температуры плавления металлов различаются очень сильно: цезий и галлий можно расплавить теплом ладоней, а температура плавления вольфрама +3410° С. При обычных условиях единственный жидкий металл - ртуть.

Химические свойства на примере титана. В настоящее время титан широко используется в ракетно-космической и авиационной технике, в судостроении и транспортном машиностроении, где особенно важную роль играют малая плотность в сочетании с высокой прочностью и сопротивляемостью коррозии. Из сплавов титана делают обшивку фюзеляжа и крыльев сверхскоростных самолетов, панели и шпангоуты ракет, морскую аппаратуру и обшивку корпусов судов, диски и лопатки турбин. Титановая обшивка морских судов не обрастает ракушками. Благодаря пластичности и вязкости при низких температурах, титановые сплавы начинают применяться в холодильной и криогенной технике.

Механические свойства. Способность реального металла пластически деформироваться является его важнейшим и полезнейшим свойством. Это свойство используют при различных технологических процессах — при протяжке проволоки, операциях гибки, высадки, вытяжки, штамповки и т. д. Большое значение оно имеет и для обеспечения конструктивной прочности или надежности металлических конструкций, деталей машин и других изделий из металла. Опыт показывает. что если металл находится в хрупком состоянии, т. е. если его способность к пластическому деформированию низка, то он в изделиях склонен к внезапным так называемым хрупким разрушениям, которые часто происходят даже при пониженных нагрузках на изделие.

Технологические свойства. Это свойство металлов открыто сравнительно недавно и оно получило название “память формы”. Примером этого может служить лезвие, если его согнуть, то оно сразу же разогнется, значит метал помнит исходную форму, находясь под любым напряжением, не превышающем предела упругости. Такая память металла имеет два важных недостатка. Во-первых, ее “объем” мал: она хорошо работает только при небольших отклонениях от исходной формы, когда деформации измеряются долями процента, однако при деформации около 10% поведение металла уже характеризуется практически полной забывчивостью. Значение даже такой “куцей” памяти металлов очень велико. Достаточно сказать, что не будь ее, не работала бы ни одна пружина. Кроме того, есть способ увеличения памяти путем использования сплавов, обладающих сверхупругостью.

Что все это значит Способность реального металла пластически деформироваться является его важнейшим и полезнейшим свойством. Это свойство используют при различных технологических процессах — при протяжке проволоки, операциях гибки, высадки, вытяжки, штамповки и т. д. Большое значение оно имеет и для обеспечения конструктивной прочности или надежности металлических конструкций, деталей машин и других изделий из металла. Опыт показывает. что если металл находится в хрупком состоянии, т. е. если его способность к пластическому деформированию низка, то он в изделиях склонен к внезапным так называемым хрупким разрушениям, которые часто происходят даже при пониженных нагрузках на изделие.

Способы обработки металла. Основы теории резания металлов. При обработке режущими инструментами заготовка получает окончательную форму. Рабочая часть любого инструмента имеет форму клина. Резцы, фрезы, свёрла, зубила, напильники, шлифовальные круги удаляют слой металла. Основным видом резания цилиндрических деталей – точения на токарном станке при помощи резцов. Резцы при резании заготовки сдвигают элементы материала образуя стружку. Разные материалы при обработке резанием образуют стружку различной формы.

Темы для обсуждения Какое значение имеет в обучении школьников учебная тема -металлы и сплавы. Школьная программа, темы связанные с обработкой металла. Как повысить заинтересованность школьников к изучению данной темы.

Презентация. Лекция-6. Обработка металлов давлением. Виды обработки металлов давлением (прессование, ковка, штамповка, прокатка, волочение.

Презентация по дисциплине "Технология конструкционных материалов". Лекция-6. Обработка металлов давлением. Виды обработки металлов давлением (прессование, ковка, штамповка, прокатка, волочение.

Просмотр содержимого документа

«Презентация. Лекция-6. Обработка металлов давлением. Виды обработки металлов давлением (прессование, ковка, штамповка, прокатка, волочение.»

Внимание!

ФИЛИАЛ РОССИЙКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА НЕФТИ И ГАЗА (НИУ) имени И.М. ГУБКИНА В г.ТАШКЕНТЕ

Лекция № 6 по курсу

«Технология конструкционных материалов»

Разработал: Желтухин А.В.

«Обработка металлов давлением.

Виды обработки металлов давлением (прессование, ковка,

штамповка, прокатка, волочение)».

Ташкент 2018

- Основные понятия и определения.

- Основные группы стального проката.

3. Виды обработки металлов давлением.

Основные понятия и определения

Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением — экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоемкости последующей обработки резанием и уменьшение себестоимости продукции.

Основные процессы обработки металлов давлением:

Все процессы обработки металлов давлением основаны на использовании пластичности металла, под которой понимают способность металла деформироваться без разрушения под воздействием внешних сил и сохранять полученную форму после прекращения действия этих сил.

Величина сил, вызывающих деформацию металла при обработке давлением зависит как от кристаллического строения металла, так и от наличия в нем различных несовершенств.

Прокатка — процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения.

Волочение — процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волоокой .

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента — контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки.

Ковкой называют процесс горячей обработки давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалам рабочей полости штампа.

Основные группы стального проката

Сортовой и фасонный прокат

Листовой прокат

Специальный вид проката

Периодический вид проката

Основные виды прокатки следующие:

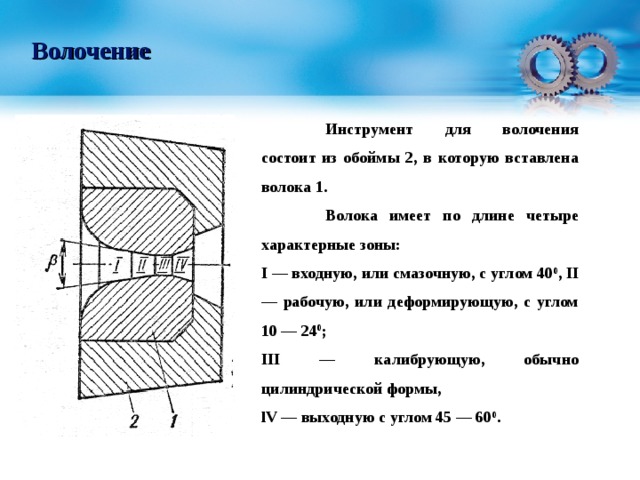

Инструмент для волочения состоит из обоймы 2, в которую вставлена волока 1.

Волока имеет по длине четыре характерные зоны:

I — входную, или смазочную, с углом 40 0 , II — рабочую, или деформирующую, с углом 10 — 24 0 ;

III — калибрующую, обычно цилиндрической формы,

lV — выходную с углом 45 — 60 0 .

Прессование

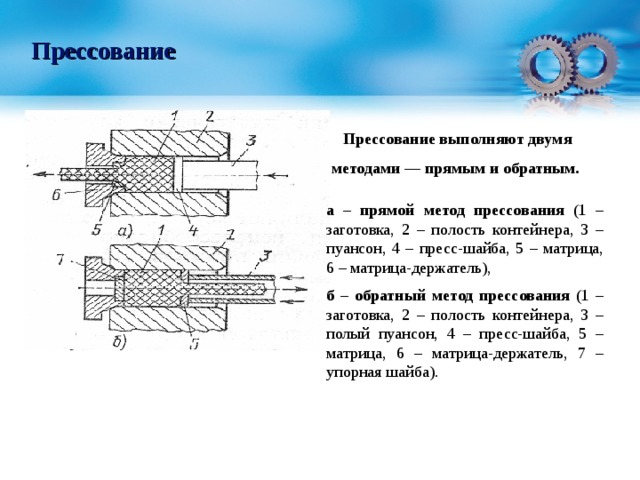

Прессование выполняют двумя методами — прямым и обратным.

а – прямой метод прессования (1 – заготовка, 2 – полость контейнера, 3 – пуансон, 4 – пресс-шайба, 5 – матрица, 6 – матрица-держатель),

б – обратный метод прессования (1 – заготовка, 2 – полость контейнера, 3 – полый пуансон, 4 – пресс-шайба, 5 – матрица, 6 – матрица-держатель, 7 – упорная шайба).

Операции ковки: а – осадка, б – высадка, в – протяжка, г – раскатка, д – протяжка с оправкой, е – гибка, ж – скручивание, з – отрубка, и – пробивка, к - прошивка

Объёмная штамповка

Открытый (а) и закрытый (б) штампы: 1 – верхняя часть штампа, 2 – нижняя часть штампа, 3 – ручей, 4 – заусенец, 5 - мостик

Холодная штамповка

Холодной штамповку подразделяют на:

Основными операциями объемной холодной штамповки является:

Схема штамповки на холодновысадочном одноударном автомате

Схема холодной объемной формовки

Схема калибровки

Схема холодной чеканки

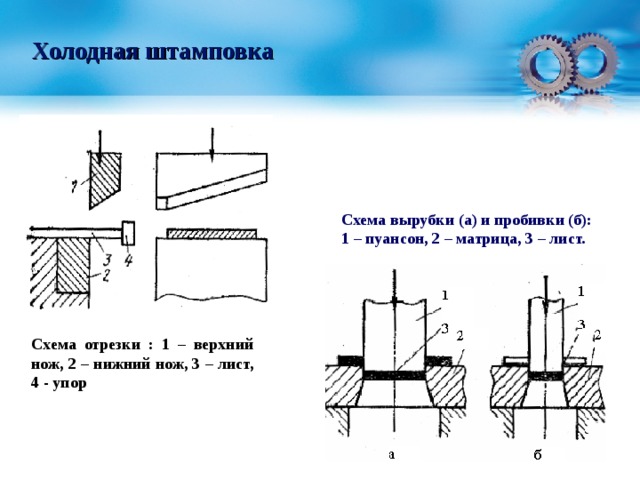

Схема вырубки (а) и пробивки (б):

1 – пуансон, 2 – матрица, 3 – лист.

Схема отрезки : 1 – верхний нож, 2 – нижний нож, 3 – лист, 4 - упор

Формоизменяющая листовая штамповка:

Это нужно знать .

-85%

Читайте также: