Способы соединения металлических листов

Обновлено: 17.05.2024

Сварка нахлесточного соединения не является сложной, даже неопытные сварщики способны быстро его освоить. Такой тип шва практически невозможно испортить, что делает его довольно распространенным в самых разных сферах.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Однако, несмотря на свою простоту, нахлесточное соединение все же требует определенных навыков и соблюдения правил. В нашей статье мы расскажем о технологических требованиях к таким швам, поговорим об их разновидности и опишем особенности создания соединений внахлест.

Понятие нахлесточного соединения

Для формирования нахлесточного соединения листовые заготовки размещают параллельно друг другу таким образом, чтобы край одной частично закрывал кромку другой. Технология подходит для сварки металлических листов толщиной 0,4–0,8 см. Размер нахлеста должен быть больше толщины обеих заготовок. До начала сварных работ кромки необходимо зачистить, специальная подготовка деталей не требуется. Место соединения проваривают с двух сторон во избежание попадания внутрь шва воды и, как следствие, снижения его качества.

Для сваривания внахлест заготовки прочно скрепляют друг с другом при помощи косого, бокового, лобового или комбинированного способов соединения. В редких случаях пользуются заклепочными или прорезными швами.

В первом случае в листе делают прорези, по которым проходятся электродом при сварочных работах. Во втором – в расположенной сверху заготовке прожигаются отверстия.

Сфера применения нахлесточного соединения в сварке

Сварка нахлесточных соединений широко применяется в самых разных сферах производства. При помощи специальных сварочных аппаратов:

- собирают различные павильоны и комплексы, автотенты;

- изготавливают рекламные конструкции и баннеры с разными параметрами и различной конфигурации;

- конструируют навесы, предназначенные для защиты от солнца.

Сварка нахлесточным соединением широко применяется в автосервисе. С ее помощью приваривают заплаты, ремонтные вставки, соединяют детали. В основном технологию используют при работе с силовыми элементами автомобиля.

Также поговорим о соединении проволоки. Делают это двумя способами:

- два пересекающихся элемента соединяют вместе точечной сваркой;

- концы проволоки соединяют и сваривают встык.

Плюсы и минусы сварки внахлест

Достоинства сварки нахлесточным соединением заключаются в:

- простоте сборки, возможности изменять габариты изделия за счет размера нахлеста;

- отсутствии скошенных краев заготовки;

- небольшой усадке металла при сварке внахлест.

Среди недостатков сварки нахлесточным соединением отметим:

- небольшую эффективность при динамической и переменной нагрузке;

- больший расход металла для формирования соединения;

- повышенной вероятности появления коррозии из-за проникновения влаги в зазор между элементами изделия.

Виды нахлесточных сварных соединений

Выделяют четыре основных вида сварных соединений:

- Одностороннее, при котором шов проваривают только с одной стороны. Сварка односторонним нахлесточным соединением подходит для изделий, которые предполагается использовать для работы с минимальными нагрузками в нормальных условиях.

- Двустороннее, при котором шов проваривают с двух сторон. Это наиболее распространенное нахлесточное соединение сварки. Данный тип шва прочнее, надежнее, выдерживает большие нагрузки по сравнению с односторонним.

- Со скошенными кромками, при котором кромки соединяемых заготовок срезают под определенным углом в зависимости от толщины металла. Такой прием помогает лучше сваривать шов.

- Без скошенных кромок. Сварка таким нахлесточным соединением подходит для заготовок из тонколистовых металлов. Нахлест должен быть достаточно большим.

Подготовка металла к сварке внахлест

До начала сварных работ нахлесточным способом металлические заготовки нужно соответствующим образом подготовить.

Поверхность должна быть очищена от загрязнений, ржавчины, остатков краски, грунта, смазки, антикоррозионных составов.

Рекомендуем статьи:

Если поверхность будет грязной, то нахлесточное соединение при сварке получится некачественным. В ряде случаев сварные работы будут невозможны, поскольку:

- загрязнения могут препятствовать прохождению тока;

- некоторые загрязнения могут спровоцировать разбрызгивание жидкого металла при работе, что влечет вероятность получения ожогов мастером или возникновения пожара;

- газы, образующиеся при определенных видах загрязнений, могут спровоцировать пористость соединения с существенным снижением его качества;

- повышается вероятность задымления при работе.

При сварке проволоки нахлесточным соединением ее необходимо выровнять и обрезать.

Соединяемые детали должны быть прочно прижаты друг к другу с помощью зажимов, временных креплений саморезами, болтами и пр.

Для получения качественного нахлесточного соединения деталей при сварных работах нужно четко соблюдать названные выше несложные правила.

2 метода нахлесточных соединений при сварке

1. Электродуговая сварка.

Выбор типа сварки для нахлесточного соединения зависит от расположения деталей в пространстве. Во избежание коррозии шов лучше проваривать с обеих сторон.

Электродуговой способ нахлесточного сваривания элементов используют при проведении монтажных и сборочных работ стальных конструкций. Если положение заготовок можно менять, то сложностей в работе у сварщика не возникает.

Например, при необходимости соединения внахлест листовой заготовки с металлическим потолком формирование потолочного шва будет затруднено.

Использование одного или двух нахлесточных швов зависит от конкретных требований, предъявляемых к изделиям.

Формирование сварного шва с края заготовки практически полностью исключает появление прожигов металла. Края деталей не нуждаются в тщательной подготовке, как, к примеру, при стыковой технологии сварочных работ.

Детали могут немного не совпадать по размерам, главное условие – соответствие требованиям внешних габаритов.

Сварка внахлест может выполняться по технологии углового соединения деталей, если свариваемые заготовки соединяют под углом друг к другу.

2. Контактная сварка.

Для металлических листов обычно используют сваривание нахлесточным способом при помощи специальных выступов – рельефов. Для работы берут сферические рельефы. Такую сварочную технологию относят к контактным видам крепления деталей.

Для сварных работ используют рельефы, изготовленные методом холодной штамповки с образованием лунок. Высокопластичные материалы позволяют создавать рельефы различной формы и сложности. При невозможности применения рельефы заменяют специальными вставками.

Разница между обычной контактной и рельефной сваркой заключается в способе формирования шва. Во втором случае шов образуется за счет пластической деформации, а не плавления материала заготовки.

Такая сварка нахлесточным соединением позволяет получать эстетичные и привлекательные швы, на которых отсутствуют следы плавления электродов, кроме того, она не требует предварительной тщательной обработки поверхностей заготовок, поскольку они соединяются по краям кромок. Технологию применяют в массовом производстве.

При контактной технологии сварных работ нельзя располагать точки сварки в непосредственной близости от краев стыка. Также они не должны быть близко друг к другу из-за воздействия шунтирующих токов.

Тем не менее контактную нахлесточную сварку широко используют в автомобиле- и приборостроении, для производства бытовой техники. При этой технологии детали всегда соединяются внахлест.

Нюансы нахлесточного соединения при сварке арматуры

Для придания строительным конструкциям прочности и долговечности используют бетонные элементы, прочность которых увеличена каркасами из арматуры. Арматурные пруты соединяются при помощи сварки.

Создать прочный армированный металлический каркас достаточно сложно. Качество готовых арматурных стержней во многом зависит от соблюдения технологии и нормативных требований при проведении работ.

Сварка арматуры нахлесточным соединением применима в тех случаях, когда нагрузка должна быть равномерно распределена по поверхности конструкции. Нахлест образуют в местах наименьшего напряжения. Арматурные пруты должны иметь одинаковый диаметр, толщина стержней не должна превышать 2 см.

При соединении арматуры учитывают рельефы и швы, сварные работы выполняют ручным электродуговым способом.

Тавровые сварочные соединения должны соответствовать инвентарной форме, при работе используется один электрод. При применении флюса отсутствует необходимость в дополнительном использовании присадочной проволоки.

Внахлест сваривают арматурные прутья марок А400С и А500С, поскольку они хорошо соединяются сваркой.

Сталь этих марок относится к дорогостоящей, поэтому чаще всего используют арматурные стержни марки А400. Однако при нагревании ее прочность и коррозионная устойчивость снижаются.

Места перекрещивания арматурных прутьев сваривать запрещено в соответствии с западными нормативными документами и разрешено российскими стандартами при условии, что толщина арматуры составляет не более 2,5 см.

Сварка нахлесточным соединением выполняется с учетом диаметра электродов. В соответствии с требованиями ГОСТ 14098 и ГОСТ 10922 при длине нахлеста свыше десяти диаметров арматурных прутов используются электроды толщиной 4,4–0,5 см.

Нахлесточные соединения формируются электрошлаковым полуавтоматическим способом, при помощи ручной электродуговой, ванно-шовной, контактной технологий сварных работ.

Горизонтальные и вертикальные крепления арматурного каркаса выполняют длинными швами внахлест или с помощью накладок.

Помимо длинных швов, используются также дуговые точки. Нахлест может быть длинным или коротким, шов проваривают с одной или двух сторон.

Длина сварного стыка накладки и арматурного стержня может различаться. Допустимо смещение накладок по длине. Для сварки нахлесточным соединением арматуры используют различные фланговые швы.

При сварочных работах с вертикально расположенными арматурными прутами требуется снижение тока на 10–20 %. Если нахлесточное соединение формируется за счет двустороннего шва, возникает риск появления горячих трещин. Во избежание подобных дефектов важно строго следовать технологию работы и тщательно подходить к выбору электродов.

Технологические требования к нахлесточным соединениям

Для того чтобы выполнить сварку нахлесточным соединением и получить качественный шов, важно правильно настроить сварочное оборудование. В нижеприведенной таблице указаны рекомендуемые параметры работы оборудования при сваривании различных заготовок:

| Толщина заготовки, мм | Сила сварочного тока, А | Диаметр электрода, мм |

|---|---|---|

| 1 | 25–40 | 1,5 |

| 2 | 60–70 | 12 |

| 3 | 90–140 | 4 |

| 4 | 120–160 | 4 |

| 5 | 150–180 | 4 |

| 6 | 160–220 | 4 |

| 7 | 220–300 | 5 |

| 8 | 280–340 | 5 |

| более 10 | от 400 | 5 |

Если края заготовок предварительно не разделывались, то при выборе размера стержня необходимо руководствоваться данными, приведенными в таблице. Если кромки срезаны, то для формирования шва подойдет электрод диаметром 0,2–0,4 см. При применении электродов большей толщины повышается вероятность возникновения дефектов, включая непровары, шлаковые вкрапления.

Для верхних слоев шва используют электродные стержни диаметром 0,4 см. Если обработке подвергаются заготовки толщиной более 12 мм, то можно пользоваться электродами диаметром 0,5 см.

Применение электродов диаметром 0,2 см уменьшает риск появления трещин за счет меньшего нагревания основного металла. Шов при этом будет иметь вид тонкого валика.

Соединяемые детали помечаются определенными отметками, означающими тот или иной способ их крепления друг к другу. Так, для обозначения нахлесточного сварного шва используется буква Н. Она указывается на схематичном рисунке с параметрами собираемой конструкции. На схеме также могут встречаться параметры Н1, Н2, в которых цифрой обозначают номер соединения в чертеже.

Сварка нахлесточным соединением используется в тех случаях, когда другие варианты не применимы, например, из-за пространственного расположения элементов конструкции. Для усиления прочности таких соединений необходимо использовать дополнительные детали, повышающие жесткость изделий.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Стыковое сварное соединение

Стыковое сварное соединение – простое, но при этом надежное. Две детали сваривают таким образом, что торцевые поверхности примыкают друг к другу, находясь в одной плоскости. Как правило, используется в конструкциях, подвергаемых переменному напряжению.

Технология широко применяется. С ее помощью, например, соединяют не только трубы встык, но и собирают сложные изделия в машиностроительной отрасли. Подробнее о стыковом сварном соединении читайте в нашем материале.

Применение стыкового сварного соединения

Стыковое сварное соединение становится оптимальным решением в ситуациях, когда необходимо добиться аккуратного внешнего вида изделия без выступающих кромок, а утолщение металла является недопустимым. Данный вид швов активно используется в авиакосмической, автомобильной промышленности для обеспечения неразъемного соединения деталей. При этом последние находятся в одной плоскости и примыкают друг к другу торцами.

Достоинства стыковых соединений сварных швов:

- меньший расход электродов;

- надежность изделий, возможность с легкостью контролировать процесс;

- относительно простая техника сварки в сравнении с методом формирования углового шва;

- обеспечение ровной и плоской поверхности;

- возможность скреплять заготовки, имеющие разную толщину;

- доступность соединения металлических элементов большой толщины односторонним швом.

Минусы данного подхода:

- не достигается дополнительной жесткости, которую обеспечивает, например, нахлесточный метод;

- есть вероятность серьезной деформации поверхности после обработки, что чаще всего происходит в результате сварки тонкого металла.

Все способы создания стыкового сварного соединения имеют определенные характеристики и свойства, от которых зависит сфера их использования.

Встык сваривают элементы трубопроводов, обечайку емкостей, например, баллонов, цистерн, а также листовые конструкции, швеллеры, уголки и фасонные профили других видов.

Одностороннее стыковое соединение, не предполагающее предварительного скоса кромок, чаще всего применяется для скрепления листов металла толщиной в пределах 4 мм.

Соединение без скосов кромок может быть и двусторонним – к данному варианту прибегают при сварке изделий толщиной до 8 мм. Стоит подчеркнуть: в этом случае между кромками металла оставляют зазор шириной в 1-2 мм вне зависимости от того, как расположены швы.

При работе с заготовками толщиной 4–25 мм опытные сварщики используют скосы кромок в сочетании с односторонним соединением. Сами скосы кромок делают V-образной или U-образной формы, причем вторая встречается реже. В любом случае кромки важно немного притупить, прежде чем приступать к формированию стыкового сварного соединения.

Для заготовок толщиной более 12 мм, которые планируется скреплять двусторонним соединением, рекомендуются X-образные кромки. Дело в том, что за счет использования такой формы удается почти вдвое сократить объем металла для заполнения разделки. А это отражается на стоимости и производительности сварочных работ.

Нужно понимать, что при выборе типа стыкового соединения, формы кромок, места расположения швов отталкиваются от характеристик металла, будущей конструкции и необходимого результата.

Виды стыковых сварных соединений

Стыковые сварные соединения отличаются от других видов в первую очередь расположением заготовок в пространстве. В данном случае элементы будущего изделия размещаются на одной плоскости и сварка ведется по расположенным смежно друг с другом торцам.

Принято выделять насколько видов стыковых сварных соединений в соответствии с формой свариваемых кромок:

- прямые – при этом скрепляемые кромки лишены скосов;

- V-образные – кромки имеет соответствующую названию форму скосов;

- Х-образные – со скосом кромок в виде буквы «Х»;

- Криволинейные – скосы кромок в соединении образуют латинскую букву «U».

Также выбор определенной разновидности скосов кромок должен соответствовать виду стыкового соединения. По расположению шва принято выделять такие соединения:

- односторонние – шов находится лишь с одной стороны соединяемых заготовок;

- двусторонние – формируется пара швов: один находится сверху, а второй снизу изделия.

Стыковые сварные соединения используются в процессе монтажа наиболее ответственных конструкций, поскольку превосходят другие способы сварки по механическим показателям. Также нужно учитывать, что выбор данного типа швов обусловлен необходимостью дополнительной подготовки кромок.

Еще одной особенностью, за которую специалисты ценят стыковое соединение, является высокая производительность работ в сочетании с экономичностью. Это объясняется тем, что формирование таких швов требует меньшего расхода металла и времени.

Разделка кромок под стыковое сварное соединение

Разделка для проведения сварочных работ обладает своими особенностями. В первую очередь, данный процесс влечет за собой расширение сварного шва, что в дальнейшем требует дополнительного расхода материалов. Иногда мастера отказываются от подготовительного этапа и сваривают заготовки без разделки кромок.

Когда планируется стыковое сварное соединение тонких деталей, используют отбортовку или загиб кромок соединяемых элементов. Ее выполняют ручным или машинным способом. В первом случае прибегают к использованию наковальни и молотка либо кувалды. Также возможно осуществление отбортовки при помощи строгания, фрезерования, долбления либо могут применяться абразивы. В этих случаях не обойтись без оборудования, такого как строгальные или фрезеровальные станки.

Строгальные станки довольно просты по своему устройству: резец высокой прочности под определенным углом проходит вдоль торца и за каждый проход снимает слой металла. Далее положение режущего элемента меняется, операция проводится вновь. Если поверхность детали отличается криволинейной формой, на помощь приходят фрезеровальные станки – фаска формируется фрезой, которая перемещается по линии шва.

Когда работа ведется с крупными конструкциями и трубопроводами, в ход идут кромкоскалыватели – в основе их принципа действия лежит метод долбления. Абразивная обработка, наоборот, используется для небольших заготовок, а также для финальной доводки после этапа строгания или фрезерования. Также кромка может удаляться посредством газового резака или зигмашины.

Фаски могут находиться на кромках с одной стороны или сразу с двух. За счет односторонних скосов на прямых деталях значительно упрощается работа сварщика. Тогда как для соединения элементов с двухсторонними фасками мастеру требуется доступ к обеим сторонам шва.

Технология выполнения стыкового сварного соединения

Любую сварку предваряет этап технологической подготовки: заготовки размечают, режут, с их поверхности удаляют грязь, следы коррозии, изделия сушат, если на них присутствует влага.

Элементы будущей конструкции располагают на ровной поверхности с зазором 2-3 мм друг от друга. Мастер зажигает электрод ударом либо, чиркнув, как спичку, после чего делает две прихватки. Данный прием позволяет избежать деформации изделия в процессе работы.

Электрод можно перемещать на себя, от себя, справа налево и в обратном направлении. Принцип движения электрода подбирается в соответствии с толщиной металла и необходимым положением электрода в пространстве. В результате должно обеспечиваться лучшее сваривание заготовок. Стоит отметить, что обычно электрод держат под углом 45°.

Когда стыковое сварное соединение готово, необходимо удалить шлак и зачистить поверхность. От возможных прожогов защищают подкладки – они обеспечивают более уверенную работу, позволяют увеличить ток и отказаться от проварки обратной стороны шва.

Сварка в нижнем положении.

В первую очередь сварщик зачищает заготовки. Если работы ведутся с тонким металлом, в разделке кромок нет необходимости. Между элементами оставляют зазор в пределах 1-3 мм и переходят к сборке будущей конструкции, делают прихватки и зачищают их. Сама сварка должна вестись с обратной стороны прихваток.

Максимальная толщина валика составляет 9 мм, высота – 1,5 мм. Сварка ведется слева направо, при этом мастер выполняет кольцевые колебательные движения против часовой стрелки. По аналогичному принципу работа идет и на другой стороне, правда, там допускается увеличение тока. Когда стыковое сварное соединение завершено, необходимо зачистить поверхности.

Во время формирования шва электродом совершают 2-3 движения. Его опускают по мере плавления, чтобы добиться непрерывного горения сварочной дуги. Перемещение электрода идет с одинаковой скоростью, при этом сам расходник должен быть наклонен под углом 15–30° относительно вертикали. В другой плоскости его располагают перпендикулярно поверхности шва.

Бывает, что нужно более широкое стыковое сварное соединение, тогда прибегают к разного рода колебательным движениям.

Сварка в вертикальном положении.

В данном случае необходимо снизить силу тока на 10–15 % по сравнению с показателем, используемым в нижнем положении, ведь важно обеспечить меньшую тепловую мощность дуги.

Сварку осуществляют снизу вверх с отрывом дуги, чтобы избежать вытекания горячего металла за пределы сварочной ванны. Электрод в одной плоскости находится перпендикулярно деталям, в другой – отклоняется чуть ниже горизонтали.

Либо работа может вестись в обратном направлении, сверху вниз или снизу вверх без обрыва дуги. Но в таком случае рекомендуется использовать определенную марку расходников, имеющих подходящее покрытие.

Когда предполагается стыковое сварное соединение с разделкой кромок, детали сваривают в несколько проходов. Каждый проход обязательно зачищается от шлака.

У недостаточно опытных мастеров электрод залипает во время зажигания дуги на металле – чаще всего эта проблема встречается при работе на сниженном сварочном токе. Чтобы избежать этого, стоит разжигать дугу на положенной рядом пластине, то есть разогреть кончик электрода. После чего нужно переместить дугу на место запланированного шва. При помощи плавного касания разогретого электрода о деталь удается добиться легкого зажигания дуги без залипания. Кроме того, этот прием является профилактикой непровара в начале сварки.

Заключительным обязательным этапом работ является контроль стыковых сварных соединений. Швы очищают от загрязнений, образовавшихся во время сварки, то есть шлака, брызг металла и копоти, после чего работу осматривают на предмет наружных дефектов.

Ультразвуковой контроль сварных соединений

В основе данного метода контроля лежит использование излучения ультразвуковых волн акустического типа. Они проходят через однородную среду и при этом не меняют свою прямолинейную траекторию.

Высокочастотные колебания (более 20 кГц) способны проникать в металл, не влияя на его структуру. Далее они отражаются от пустот, царапин, неровностей, разного рода включений. Акустическая волна проникает внутрь стыкового сварного соединения и, при наличии дефекта, отклоняется от своего нормального направления, что отслеживается на экране соответствующего прибора.

Сигнал на монитор поступает за счет использования усилителя. В результате формируется схема, по которой оператор определяет наличие дефектов и особенностей получившегося соединения. Установить размер дефектного образования удается при помощи оценки амплитуды отраженного импульса, а расстояние до него фиксируется по времени, затраченному на распространение волны.

Ультразвуковой контроль стыковых сварных соединений трубопроводов и иных конструкций осуществляется в соответствии с установленным стандартом. При этом необходимо выполнить такие этапы работы:

- Удалить со стыковых соединений следы коррозии, лакокрасочные покрытия минимум на 50–70 мм с обеих сторон шва. Обработать поверхность стыка и прилежащего металла машинным, турбинным, трансформаторным маслом, глицерином либо солидолом, чтобы обеспечить наиболее точные результаты проверки на наличие дефектов стыковых сварных соединений.

- Настроить прибор с учетом необходимых в данном случае параметров. Если толщина стыковых сварных соединений не превышает 2 см, используют стандартные настройки, тогда как к АРД-диаграммам прибегают, если работы проводились с более толстым металлом. Качество проверяют при помощи DGS или AVG-диаграмм.

- Перемещать излучатель по линии сварочного шва зигзагообразными движениями, поворачивая на 10–15° вокруг оси.

- Передвигать искатель по металлу до появления устойчивого, предельно четкого сигнала. Далее развернуть прибор и приступить к поиску сигнала максимальной амплитуды.

Нередко колебания отражения волн оцениваются как дефекты, поэтому любые сомнения должны стать поводом для дополнительной проверки. Обнаруженное повреждение необходимо зафиксировать, обозначив точное место нахождения.

Стыковые сварные соединения проверяют при помощи ультразвука в соответствии с нормами ГОСТа. Когда УКЗ не позволяет точно определить характер дефекта, прибегают к гамма-дефектоскопии или рентгенодефектоскопии как к более точным способам контроля качества.

Соединение металлических листов

Оптимальный способ соединения металлических листов выбирается, в зависимости от характеристик проката, планируемых условий его применения, наличия инструмента и расходных материалов. Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения.

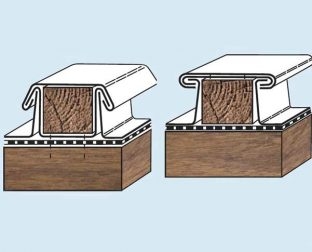

Фальцевые соединения тонких металлических листов

Это неразъемное, но не жесткое соединение часто используется при устройстве металлических кровель. Фальцевая стыковка позволяет решить проблему изменения геометрических размеров листа из-за температурных перепадов, поскольку жесткое герметичное соединение приведет к возникновению напряжений в месте стыка и деформации металла. Существует несколько видов фальцев.

Этот вид стыкования применяют для соединения краев в горизонтальном направлении. Он считается не слишком надежным, поэтому имеет много ограничений по областям применения.

- Одинарные фальцы применяют на кровлях с большим уклоном скатов.

- Двойные – востребованы при стыковании листов по краям вдоль наклона ската. Это надежный способ соединения элементов, предотвращающий попадание влаги внутрь строительной конструкции. Исключение составляет стоячая вода. Поэтому данный вид соединения используется на кровлях с уклоном скатов более 10°. На пологих скатах применяются высокие фальцы или прочные прокладки, допускающие воздействие оборудования для закатывания швов. Изготовить двойной фальцевый шов вручную практически невозможно, для этого необходимы гибочные станки.

Угловой стоячий Г-образный фальц имеет эффектный внешний вид, поэтому применяется на хорошо обозреваемых поверхностях.

Этот вид швов используется обычно в Европе. По виду он напоминает вертикальный двойной фальц, но в нем дополнительно применяется деревянный брусок.

Этот удобный вид соединения металлических листов разработан российскими специалистами. Он способен значительно сократить время монтажа кровли и снизить стоимость работ, поскольку специальное оборудование не требуется.

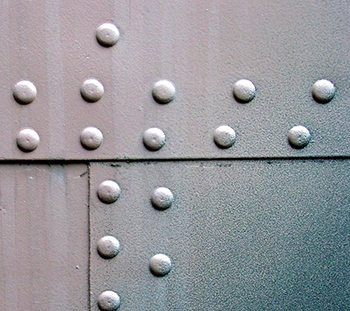

Соединение листов заклепками

Заклепочные соединения востребованы для конструкций, предназначенных для работы в условиях значительных динамических нагрузок. Заклепка представляет собой стержень с головкой. Этапы образования соединения:

- листы накладывают друг на друга;

- кернят центры отверстий;

- изготавливают отверстия;

- стержень помещают в подготовленное отверстие;

- головку прижимают поддержкой;

- противоположную часть стержня расплющивают;

- окончательная форма верхней головки формируется с помощью обжимки.

- в швах, от которых требуется значительная прочность и плотность, необходимо применять крепеж с полукруглой головой;

- метизы с полупотайной или потайной головой востребованы, если выступающие головки мешают перемещению механизмов или в условиях значительных аэро- или гидродинамических нагрузок;

- заклепки с головками в виде бочки применяются при планируемом контакте с горячими газами, в процессе работы такие головки оплавляются и приобретают полукруглую форму с сохранением прочности;

- крепеж с широкой головкой востребован для соединения тонких листов;

- трубчатые заклепки могут применяться только для слабонагруженных конструкций.

Совет! Иногда при ремонте требуется удаление старых заклепок. Для этого центр высверливания намечают керном на головке крепежа. Для изготовления отверстия используют сверло меньшего диаметра, чем стержень заклепки. Просверленная головка легко надламывается. Головки мелких метизов можно удалить напильником.

Один из вариантов разборного соединения листов – применение болтов. Такие соединения нетрудоемкие и достаточно прочные, что позволяет использовать их даже в конструкциях, подвергаемых серьезным нагрузкам.

Чем соединять металлические листы?

Традиционным способом для соединения металлических листов является сварка. Однако сварка тонкого листового проката и листов с защитными покрытиями часто бывает проблематичной или невозможной. Поэтому мы рассмотрим альтернативные варианты – с помощью фальцевых швов, клепки и специального крепежа.

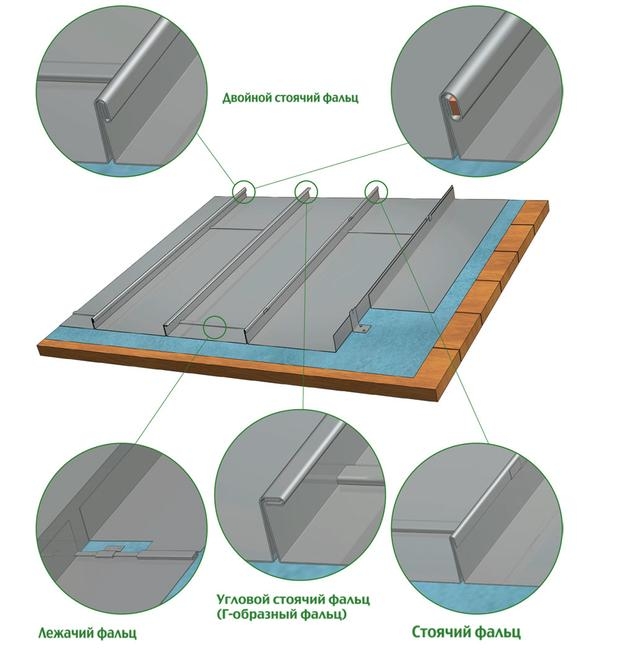

Виды фальцевых швов для соединения тонких металлических листов

Эти виды соединений популярны при устройстве металлических кровель.

- Двойной стоячий фальц применяется для кровель со скатами, угол наклона которых менее 25°. Этот шов на месте соединения металлических листов обеспечивает устойчивость к проникновению влаги. Исключение составляет воздействие стоячей воды. В таких ситуациях изготавливают высокие фальцы или используют специальные прочные прокладки, допускающие применение механизмов для закатывания фальца.

- С помощью лежачих фальцев соединяют листы в горизонтальном направлении.

- Для кровель со значительным наклоном скатов – более 25° – применяют простой в исполнении Г-образный фальц.

- Для стыкования листов в продольном направлении используют стоячий фальц.

Соединение листов металла заклепками

Заклепки изготавливают из стали, алюминия, меди, латуни, они бывают полукруглыми, плоскими, потайными или полупотайными.

Этапы соединения листов заклепками

- Листы накладывают друг на друга, фиксируют в струбцине.

- Центры отверстий отмечают и накернивают.

- Отверстия пробивают пробойником или высверливают одновременно в обеих заготовках.

- В пробитые отверстия сразу же вставляют заклепки и расплющивают их молотком.

- С помощью обжимки придают окончательную форму верхней головке.

Длина стержня заклепки выбирается таким образом, чтобы над поверхностью металла он выступал примерно на 1/3. От краев листов заклепки должны располагаться на дистанции 9-12 мм, между собой – на расстоянии 25-30 мм.

Для листов из высокопрочных, термически упрочненных сплавов алюминия соединение заклепками является основным способом. Сравнительно новые изделия – рифленые алюминиевые болтозаклепки. Стержень такой заклепки захватывается специальным пневмоинструментом и натягивается.

Стыковка листов профнастила

При укладке на кровлю профилированного тонколистового оцинкованного холоднокатаного проката действуют следующие правила соединения:

- на крутых скатах достаточно перехлеста листов (более 30°) – от 10 см;

- при наклоне 15-30° совмещение составляет 15-20 см;

- при малом уклоне – до 14° – ширина стыка 20 см.

На нижних и верхних краях крыши по стыкам располагают крепления в каждом углублении профиля. На продольных стыках крепежные элементы располагают с шагом 50 см.

Виды крепежа

Способ стыковки просечно-вытяжного листа зависит от его толщины. Для толстолистовой продукции применяется сварка, для тонколистовой – заклепки или самосверлящие винты.

Читайте также: