Стали для металлических конструкций

Обновлено: 04.07.2024

В зависимости от назначения металлоконструкций материалом для их изготовления служат прокатные углеродистые и низколегированные стали и в некоторых случаях титановые и алюминиевые сплавы. Согласно ГОСТ 380 —71, углеродистая сталь обыкновенного качества в зависимости от назначения подразделяется на три (А, Б, В) и по нормируемым показателям — на шесть Категорий. Сталь группы А поставляется по механическим свойствам, группы Б — по химическому составу и группы В — по механическим свойствам и химическому составу. По степени раскисленности стали бывают спокойные (сп), полуспокойные (пс) и кипящие (кп). Способ изготовления стали указан в сертификате. Обозначения марок углеродистой стали обыкновенного качества приняты буквенно - цифровыми. Например, обозначение СтЗсп соответствует стали СтЗ, спокойной, группы А; обозначение БСтЗпс — стали СтЗ, полуспокойной, группы Б; обозначение ВСтЗкп —стали СтЗ, кипящей, группы В.

Наиболее распространенной сталью в металлоконструкциях является сталь СтЗ, обладающая достаточно высокими механическими свойствами, большой пластичностью, хорошей свариваемостью и не подвергающаяся закалке. Для несущих расчетных элементов металлоконструкций чаще применяют мартеновскую сталь группы В, поставляемую с гарантиями по механическим свойствам и по химическому составу.

Кипящие стали значительно дешевле спокойных сталей, однако вследствие неоднородной структуры они имеют большую склонность к старению и образованию трещин при низких температурах и обладают худшей свариваемостью. Эти стали, в основном, применяют в металлоконструкциях, работающих в условиях статических нагрузок и при температуре выше —25 °С, для изготовления различного рода ограждений, перил, лестниц, площадок и др.

Ответственные металлоконструкции, работающие при температурах ниже —25 °С, а также металлоконструкции, подверженные действию переменных динамических и вибрационных нагрузок, независимо от температуры эксплуатации целесообразно изготовлять из спокойной мартеновской стали группы В марки ВСтЗсп с дополнительными гарантиями в отношении ударной вязкости (для металлоконструкций, работающих при низких температурах). Стали Ст5, Стб ввиду ограниченности и плохой свариваемости в металлоконструкциях не применяют, а используют их, как стали повышенной прочности в качестве направляющих для ходовых колес тележек в козловых кранах. Углеродистые качественные стали 08, 10, 15, 20, 25 (ГОСТ 1050 —74) применяют для изготовления неответственных элементов. Для металлоконструкций кранов большой грузоподъемности, а также кранов северного исполнения применяются низколегированные стали (10ХСНД,- 15ХСНД, 10ХГСНД, 10Г2СД, 14ХГС и др.), имеющие по сравнению со сталью СтЗ более высокие механические свойства, повышенную стойкость против атмосферной коррозии и меньшую хладноломкость. Применение низколегированных сталей приводит к уменьшению массы металлоконструкций примерно на 15 %.

Низколегированные стали, выплавляемые в мартеновских и электрических печах, поставляются одновременно по механическим свойствам и химическому составу. Основными недостатками низколегированных сталей являются большая чувствительность к концентрации напряжений и высокая стоимость (на 19 —50 % больше стоимости стали СтЗ).

Применение комплексного легирования и термического упрочнения сталей дает возможность также снизить массу металлоконструкции благодаря увеличению прочности сталей. Так, комплексно - легированная сталь 15ХГ2СФМР, которая помимо обычных легирующих веществ содержит молибден (М) и бор (Р), имеет временное сопротивление 850 —981 МПа (85 —100 кгс/мм2).

Термическому упрочнению успешно подвергают малоуглеродистые стали СтЗ, низколегированные и др. В результате термического упрочнения механические свойства малоуглеродистых сталей повышаются до 25 %, а у низколегированных сталей — до 50 %.

Большие перспективы также открываются перед алюминиевыми и титановыми сплавами. Главные достоинства титановых сплавов ВТЗ - 1, ВТ5 - 1, ВТ6, ОТ4, ВТ8 и др. заключаются в сочетании высоких механических свойств (а = 700 . 1250 МПа) и коррозионной стойкости с малой плотностью (4,52 г/см3) и малым коэффициентом линейного расширения. Они достаточно пластичны, поддаются обработке давлением без нагрева, обладают сравнительно хорошей свариваемостью и пригодны для изготовления изделий, работающих при температурах от —190 до +500 °С.

Несмотря на то, что механические свойства алюминиевых сплавов значительно ниже (ав = 320 . 380 МПа и Е = 7 ГПа), чем у стали СтЗ, тем не менее, имея малую плотность (2,7 г/см3), обладая достаточно высокой пластичностью при повышенных температурах и высокими механическими свойствами при отрицательных температурах без изменения ударной вязкости и высокой коррозионной стойкостью, их успешно начинают применять для крановых металлоконструкций.

Переход от стали к алюминиевым сплавам позволяет снизить массу мостовых кранов примерно на 50 —70 %; увеличить их грузоподъемность без увеличения давления ходовых колес на подкрановый путь; облегчить поддерживающие строительные конструкции; уменьшить расход энергии и сократить эксплуатационные затраты, связанные с окраской конструкции и их ремонтом. Применение алюминиевых сплавов весьма эффективно и в стреловых конструкциях. Стрелы кранов и экскаваторов, изготовленные из алюминиевых сплавов, легче стальных на 50 % при неизменном вылете, а при равной массе и устойчивости машин возможно увеличение вылета стрелы на 15 —20 % или их грузоподъемности на 20 —25 %.

Применение стрелы из алюминиевых сплавов в башенных крапах снижает их массу в 1,5 —1,7 раза по сравнению со стальными.

Для различных крановых металлоконструкций могут быть применены алюминиевые сплавы: АМгМ, АД31Т для малонапряженных конструкций; АМг5М, АМгбМ, АДЗЗТ1 для средненапряженпых конструкций и АМгбШ, В95Т, АД35Т1 для сильнонапряженных конструкций.

Причины, сдерживающие внедрение алюминиевых сплавов взамен стали:

- большая стоимость алюминиевых сплавов по сравнению со сталью СтЗ. Так, стоимость опытного 5 - тонного мостового крана оказалась в 4,95 раза больше стоимости крана, изготовленного из стали СтЗ;

- необходимость изготовлять металлические конструкции из алюминиевых сплавов на отдельных участках или цехах, так как данное производство требует соблюдения особых требований и более высокой культуры труда, чем изготовление стальных металлоконструкций. Вследствие высокой чувствительности алюминиевых сплавов к надрезам, царапинам и другим дефектам изготовление металлоконструкций из алюминиевых сплавов требует специфических мер предосторожности.

Первичными элементами, из которых изготовляют металлоконструкции, являются листовой и профильный прокат. Листовая сталь разделяется: на полосовую (ГОСТ 103 —76), широкополосную (ГОСТ 82 —70), тонколистовую (холоднокатаная ГОСТ 19904 —74 и горячекатаная ГОСТ 19903 —74) и толстолистовую (горячекатаная ГОСТ 19903 —74). Универсальную широкополосную сталь применяют в готовом виде без обрезки кромок, листовую —в готовом виде без обрезки кромок и с обрезкой кромок. С целью уменьшения отходов металла установлены заказные размеры по длине и ширине листов.

Низколегированные конструкционные стали изготовляют также в виде листового и широкополосного проката (ГОСТ 19282 —73) и сортового и фасонного проката (ГОСТ 19281 —73).

Сталь профильную изготовляют в виде уголков, швеллеров, тавров и др. Уголковые профили (ГОСТ 8509 —72, ГОСТ 8510 —72), в основном, применяют в качестве соединительных элементов и для элементов, работающих на осевое усилие. Швеллеры (ГОСТ 8240 —72) применяют для элементов, работающих на осевые усилия, и в виде балок, работающих на поперечный изгиб. Двутавровые балки (ГОСТ 8239 —72) применяют, как правило, для элементов, работающих на поперечный изгиб, и для колонн, работающих на осевое и внецентренно приложенное усилие. Тавры (ГОСТ 7511 —73) являются удобным профилем в металлоконструкциях, так как из них можно изготовлять сварные двутавры, а, кроме того, они могут заменить сдвоенные уголки в сварных фермах.

Сталь круглую (ГОСТ 2590 —71) используют для элементов связей, анкерных болтов и т. д.

Сталь квадратную (ГОСТ 2591 —71) часто применяют для крановых путей.

Рифленую ромбическую сталь (ГОСТ 8568 —77) применяют для настилов площадок и ступеней лестниц.

Рельсы крановые (ГОСТ 4121 —76) и железнодорожные (ГОСТ 5633 —51, 7173 —54, 7174 —75, 8161 —75) используют для подкрановых путей и в качестве подтележечных рельсов. Кроме того, используют также рельсы двухголовые, тавровые и типа Р5 (ГОСТ 19240 —73) для наземных и подвесных путей.

Трубы стальные горячекатаные бесшовные (ГОСТ 8732 —78) наружный диаметр 25 —800 мм, толщина стенки 2,5 —75 мм; трубы стальные холоднокатаные и холоднотянутые бесшовные (ГОСТ 8734 —75) с наружным диаметром до 200 мм . По ГОСТ 18482 —79 выпускают алюминиевые трубы холоднокатаные и холоднотянутые диаметром 6 —120 мм, с толщиной стенок 0,5 —5 мм и прессованные диаметром 25 —280 мм, с толщиной стенок 5 —30 мм. Из алюминиевых сплавов выпускают также листы по ГОСТ 21631 —76 толщиной 0,3 —10,5 мм, шириной 600 —2000 мм, максимальной длиной 2000 - 7200 мм . Стальные трубы и частично трубы из алюминиевых и титановых сплавов находят широкое применение в металлоконструкциях в качестве конструктивных элементов. В настоящее время в металлоконструкциях все больше применяют различные дутые профили ( 11474 —76, 19771 —74, 19772 —74, 8278 —75, 8281 —80, 8282 —76, 8283 —77, 9234 —74), позволяющие значительно снижать массу конструкции. Гнутые профили получают прокаткой и гибкой на профилировочных станках или на гибочных прессах. Материалом для гнутых профилей служит горячекатаная и холоднокатаная отожженная листовая, ленточная и полосовая сталь марок СтО, Ст1, Ст2, СтЗ (ГОСТ 380 —71), стали 0,8, 10, 15, 20, 25 (ГОСТ 1050 —74) толщиной 0,8 —25 мм и низколегированная сталь (ГОСТ 19282 —73) толщиной 2 —16 мм и длиной профилей 3000 —12 000 мм .

Подбор марки стали для строительных конструкций

Расчет строительных конструкций завязан на выборе марки стали. Многие просто в расчетах принимают марку стали С245 как самую низкую и не парятся по этому поводу — в случае если необходимой марки нет, заменяют на более прочную, а сечение оставляют тоже, что это ведет к перерасходу металла и завышению стоимости строительства.

Также многие ошибочно полагают, что из-за того что самая низкая марка дешевле, то и конструкция будет дешевле. На самом деле увеличение прочности стали ведет к снижению общей массы конструкции и итоговая стоимость всего проката может оказаться ниже. Кроме этого снижается нагрузка на фундамент и сейсмические нагрузки. Однако использование высокопрочных сталей не оправданно для элементов, сечение которых подбирается из условия устойчивости.

Кроме того при подборе марки стали будет не лишним обзвонить поставщиков на наличии и возможность поставки профиля из необходимой марки стали т.к. при замене марки стали на менее прочную придется менять профиль и узлы, что займет некоторое время, а при замене на более прочную будет перерасход стали. Одни из самых распространенных марок стали для прокатного профиля на рынке — 09Г2С и Ст3сп/пс5.

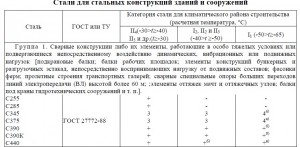

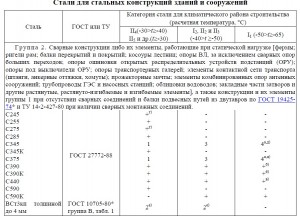

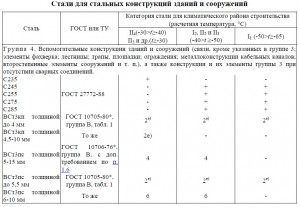

В первую очередь для выбора марки стали нам необходимо определить к какой группе относятся будущий элемент здания. Описание групп написано в приложении В СП 16.13330.2011. Всего их 4:

1) Сварные конструкции либо их элементы, работающие в особо тяжелых условиях (согласно ГОСТ 25546), в том числе максимально стесняющие развитие пластических деформаций или подверженных непосредственному воздействию динамических, вибрационных или подвижных нагрузок. В этот список входят подкрановые балки, балки рабочих площадок, балки путей подвижного транспорта, элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающие нагрузки от подвижных составов, главные балки и ригели при динамической нагрузке, пролетные строения транспортерных галерей, фасонки ферм, стенки, окрайки днищ, кольца жесткости, плавающие крыши, покрытия резервуаров и газгольдеров, бункерные балки, оболочки параболических бункеров, стальные оболочки свободно стоящих дымовых труб, сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м, элементы оттяжек мачт и оттяжечных узлов.

2) Сварные конструкции либо их элементы, работающие при статической нагрузке при наличии растягивающих напряжений. В этот список входят фермы, ригели рам, балки перекрытий и покрытий, косоуры лестниц, оболочки силосов, опоры ВЛ, за исключением сварных опор больших переходов, опоры ошиновки открытых распределительных устройств подстанций (ОРУ) опоры транспортных галерей, прожекторные мачты, элементы комбинированных опор антенных сооружений (АС) и другие растянутые, растянуто-изгибаемые и изгибаемые элементы, а также конструкции и их элементы 1-ой группы при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425 и ТУ 14-2-427 при наличии сварных монтажных соединений.

3) Сварные конструкции или их элементы, работающие при статической нагрузке, преимущественно на сжатие. В этот список входят колонны, стойки, опорные плиты, элементы настила перекрытий, конструкции, поддерживающие технологическое оборудование, вертикальные связи по колоннам с напряжениями в рассчетных сечениях связей свыше 0,4Ry, анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта, опоры под оборудование ОРУ, кроме опор под выключатели, элементы стволов и башен АС, колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы, а также конструкции и их элементы 2-ой группы при отсутствии сварных соединений.

4) Вспомогательные конструкции зданий и сооружений. В этот список входят связи, кроме указанных в группе 3, элементы фахверка, лестницы, трапы, площадки, ограждения, металлоконструкции кабельных каналов, вспомогательные элементы сооружений и т.п., а также конструкции и их элементы 3-ей группы при отсутствии сварных соединений.

Далее нам необходимо определить климатический район строительства, а точнее нам необходимо узнать расчетную температуру наружного воздуха. Ее можно найти в СП 131.13330.2012 (Актуализированная редакция СНиП 23-01-99*).

За расчетную температуру для определения стали по СП 16.13330.2011 принимается температура наиболее холодных суток с обеспеченностью 0,98.

За расчетную температуру для определения стали по СНиП II-23-81 принималась температура наиболее холодной пятидневки с обеспеченностью 0,92.

Почему температура влияет на выбор марки стали? Потому что с уменьшением температуры увеличивается хрупкость стали.

С 1 июля 2015 г. СП 16.13330.2011 носит обязательный характер, поэтому необходимо пользоваться данными по нему. Давайте сравним требования предъявляемые СП 16.133302011 и уже не действующим СНиП II-23-81.

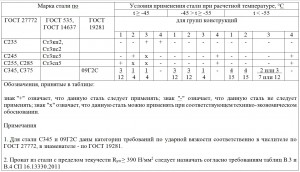

По таблице В.1 СП 16.13330.2011 назначаются следующие марки стали в проектируемых конструкциях:

Из таблицы мы видим, что здесь 3 столбца со стандартами для выбора марки стали. Марка стали по ГОСТ 27772 характеризует предел текучести металла (С235 означает что сталь имеет предел текучести 235 Н/мм²), маркировка согласно ГОСТ 353,ГОСТ 14637 и ГОСТ 19281 обозначает химический состав, прочностные характеристики данной марки можно посмотреть в этих ГОСТ-ах. Сталь выполненная по одному ГОСТ-у может полностью соответствовать марке стали, выполненному по другому ГОСТ-у, отличие заключается лишь в методе контроля качества стали. В мире нет единого стандарта обозначения марки стали — в России одни стандарты, в США другие, в Европе третьи, но это не значит, что сталь у нас разная.

По таблице 50 СНиП II-23-81 назначаются следующие марки стали:

Обозначения, принятые в табл. 50* СНиП II-23-81:

а) фасонный прокат толщиной до 11 мм, а при согласовании с изготовителем — до 20 мм; листовой — всех толщин;

б) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для толщин свыше 20 мм;

в) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для всех толщин;

г) для района II4, для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха, применять прокат толщиной не более 10 мм;

д) при толщине проката не более 11 мм допускается применять сталь категории 3;

е) кроме опор ВЛ, ОРУ и КС;

ж) прокат толщиной до 10 мм и с учетом требований разд. 10;

и) кроме района II4 для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха.

Знак «+» означает, что данную сталь следует применять; знак «-» означает, что данную сталь в указанном климатическом районе применять не следует.

Как видим в СНиП II-23-81 градация по температурам ниже на 5 градусов, чем в СП 16.13330.2011, но и температура здесь не самых холодных суток, а самой холодной пятидневки. Если посмотреть СП «Строительная климатология», то заметим, что в большинстве случаев условия выбора марки стали будут одинаковыми, но есть случаи когда СНиП предъявляет более суровые требования, есть случаи когда в СП требования выше. Поэтому для экспертизы, необходимо чтобы марка стали соответствовала СП 16.13330.2011, но если СНиП II-23-81 предъявляет более суровые требования, то рекомендую воспользоватся этим документом.

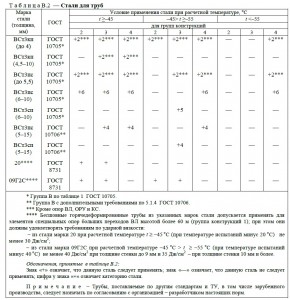

Для подбора марки стали труб можно воспользоватся таблицей В.2 Сп 16.13330.2011

Также можно подобрать марку стали по показателям ударной вязкости данной в таблице В.3 Сп 16.13330.2011

Марку стали для соединений стальных конструкций следует выбирать согласно приложению Г СП 16.13330.2011

Из таблицы мы можем определить рекомендуемые марки стали и сделать расчет. Если есть возможность выбора марки стали, то лучше попробовать несколько вариантов и на основании технико-экономического расчета выбрать лучший вариант.

This article has 9 Comments

Почему выбираем сталь по СП? В Распоряжении Правительства РФ от 21.06.2010 г. №1047-р, этих документов нет в качестве обязательных. Необходимо пользоваться СНиП-ами.

Согласен, СП 16.13330.2011 носит рекомендательный характер, сейчас обязательным является СНиП II-23-81, но новый СП практически во всех смыслах копирует СНиП II-23-81. Если смотреть на подбор марки стали, то тут нет противоречий между этими стандартами, разве что в СНиП II-23-81 можно еще выбрать марки стали С390,С390К,С440, но на рынке эти марки стали слабо представлены и я бы не рекомендовал их использовать в проекте без предварительного согласования с поставщиками.

Поэтому я думаю, что моя статья вполне актуальна. Если есть какие-то серьезные противоречия между этими стандартами в выборе марки стали, то прошу написать, я обязательно это включу в статью.

Я сравнил СНиП II-23-81 и новый СП 16.13330.2011. Отличия действительно есть, прежде всего в градации по выбору стали в зависимости от температуры, в СНиП градация идет до -40, -40 до -50, ниже -50, в СП 16.13330.2011 эта планка на 5 градусов выше, поэтому СНиП II-23-81 предъявляет не много более жесткие требования в некоторых случаях.

Я добавлю это сравнение в статью.

Главное отличие в выборе расчетной температуры:

СП, п. 4.2.3 За расчетную температуру в районе строительства следует принимать температуру наружного воздуха наиболее холодных суток обеспеченностью 0,98, определенную согласно СНиП 23-01.

СНиП, прим. к табл. 50* 3. Климатические районы строительства устанавливаются … за которую принимается средняя температура наиболее холодной пятидневки согласно указаниям СНиП по строительной климатологии и геофизике.

Так, например, для Красноярска по СНиП получается расчетная температура -40гр, с обеспеченностью 0,92 наиболее холодной пятидневки. Попадаем в район II4 и соответсвенно сталь С255.

По СП расчетная температура получается аж -48гр, с обеспечнностью 0,98 наиболее холодных суток. И по табл. В.1 получается сталь С345 для всех групп конструкций, кроме вспомогательных.

Поэтому в этом отношении новый СП очень жесток.

Спасибо что поправили меня, действительно температуры разные, надо это отметить. Если смотреть СНиП «Строительная климатология», то можно заметить, что минимальная температура с обеспеченностью 0,98 примерно на 5 градусов ниже, чем температура наиболее холодной пятидневки с обеспеченностью 0,92, поэтому подбор марки стали для большинства регионов идентичен, но есть города, в которых по СНиП предъявляются более суровые требования, есть наоборот более суровые требования предъявляет СП.

На мой взгляд, надо смотреть оба документа и принимать по наихудшему, а вообще принимать сталь по температуре наиболее холодных суток, т.е. по новому СП, более логично.

Ничего не логично. Принимать нужно по действующим документам. Тем более, что прокат из 345 стали, да еще 3-й категории у нас найти весьма сложно, да и по ценнику она дороже.

Более логично т.к. при низкой температуре снижается ударная вязкость металла, что может привести к разрушению металла при сильном ударе и низкой температуре. Не думаю что металл будет охлаждаться 5 дней, поэтому выбор температуры наиболее холодных суток более логичен.

С точки зрения закона пока главным является СНиП II-23-81, но думаю вопрос замены СНиП новыми СП это вопрос времени.

По поводу того, что прокат трудно найти и он стоит дороже я с вами не согласен:

во-первых данная сталь прочнее, поэтому общая масса металла на здание будет меньше, если конечно критическим фактором не является расчет по прогибу или проверка по гибкости, кроме этого стоимость монтажа и доставки рассчитывают исходя из массы металла, поэтому и здесь экономия. Использование более прочной стали в некоторых случаях дает снижение общих затрат;

во-вторых прокат С345, т.е. сталь 09Г2 или 09Г2С довольно распространен, проблем с ее наличием никогда не возникало, в том числе и по ударной вязкости, поэтому такие разговоры я думаю либо от плохой организованности процесса строительства (все делается второпях), либо из-за ленивости/привязанности снабженцев к одному поставщику;

в-третьих безопасность эксплуатации здания это самое главное, нормы это юридический документ, он не должен за вас решать какие-либо вопросы, он просто задает вам рамки, в пределах которых вы должны проектировать, итоговое решение должно быть за вами — если ваш опыт работы, зарубежный опыт, другие знания говорят вам решение более правильное, вы должны следовать ему (естественно не нарушая норм), например в СП 16.13330.2011 в формулах появилось требование учитывать бимомент, в СНиП его нет, но в некоторых случаях это может привести к повреждению конструкции.

Я спрашивала о возможности применения для подкрановых балок сталь 10Г2 ПБЮ в указанных таблицах ее нет. Как быть?

По прочности 10Г2 вроде аналогичен 09Г2. Посмотрите по ударной вязкости если данная сталь подходит (таблица В.3 Сп 16.13330.2011), то думаю можно применить.

Материал строительных металлоконструкций

Основным материалом строительных металлических конструкций является горячекатаная углеродистая сталь обыкновенного и повышенного качества, а в некоторых случаях низколегированная сталь повышенной прочности. Чугунное и стальное литье, широко применявшееся раньше для опорных частей и других элементов конструкций, в настоящее время вытесняется сварными деталями из прокатной стали.

Для строительных конструкций могут применяться также алюминиевые сплавы, вес которых в 2,5—2,8 раза, а модуль упругости в три раза меньше, чем стали. Наиболее прочные из этих сплавов соответствуют по прочности низколегированной стали, но имеют пониженную сопротивляемость коррозии и не совсем пригодны для сварки. Сплавы же с большей сопротивляемостью коррозии обладают меньшей прочностью. Алюминиевые сплавы пока значительно дороже стали.

Однако намеченное на ближайшее время значительное увеличение производства алюминия открывает широкие возможности для применения алюминиевых сплавов в строительных конструкциях.

Основными характеристиками стали

Основными характеристиками стали определяющими ее применение в конструкциях, являются:

- механические характеристики — предел прочности, предел текучести, относительное удлинение при разрыве е и ударная вязкость;

- технологические характеристики — загиб в холодном состоянии, свариваемость, осадка и пр.;

- характеристики химического состава — предельное содержание углерода, кремния, серы, фосфора и пр.

Эти характеристики устанавливаются соответствующими стандартными испытаниями, пробами и анализами образцов стали. Механические характеристики устанавливаются испытанием нормальных образцов на растяжение и иллюстрируются диаграммой растяжения.

Пределом прочности при растяжении называют напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца. Это напряжение является условным, отнесенным не к действительной площади сечения образца, а к первоначальной. Для всех металлов, разрывающихся с образованием шейки, характеризует при растяжении сопротивление металла пластической деформации (при величине ее примерно до 15%) и не имеет никакого отношения к разрушающему напряжению.

Пределом текучести называют наименьшее напряжение, при котором образец удлиняется без заметного увеличения нагрузки. Конкретный физический смысл имеет только для тех технических металлов, для которых диаграмма растяжения характеризуется наличием площадки текучести. Для остальных металлов, не обнаруживающих площадку текучести, за условный предел текучести принимают напряжение, при котором образец получает остаточное удлинение в 0,2% расчетной его длины.

Предел текучести характеризует сопротивление металла пластическим деформациям. На пределе текучести происходит наиболее интенсивное их нарастание — сталь течет.

Поэтому предел текучести является пределом нормативных сопротивлений. Он определяет границу напряжений, при которых деформации оказываются еще настолько малыми, что можно пользоваться методами расчета по стадии упругой работы материала.

Относительное удлинение (предельное) есть отношение приращения длины образца (после разрыва) к его первоначальной расчетной длине. Оно представляет собой сумму двух слагаемых: отношения к исходной длине образца его равномерного удлинения при растяжении до максимальной нагрузки и сосредоточенного удлинения после достижения максимума, и образования шейки вплоть до разрыва.

Второе слагаемое лишено физического смысла потому, что деформация удлинения после образования шейки не простирается на всю длину образца. Таким образом, эта характеристика является условной.

Она зависит также и от отношения расчетной длины к площади образца. Поэтому различают относительные удлинения для длинного образца и для короткого образца. Более правильной характеристикой пластичности является относительное сужение в шейке, непосредственно связанное с пластичностью материала в момент наибольшего ее развития.

Пластические свойства металла принято характеризовать длиной площадки текучести, относительным удлинением при разрыве и относительным сужением шейки образца в месте разрыва.

Ударная вязкость (удельная) характеризует склонность металла к хрупкости и старению, а также динамическое сопротивление пластической деформации. Она равна работе, расходуемой для ударного излома на копре образца данного типа, отнесенной к рабочей площади его поперечного сечения (в месте надреза).

Ударная вязкость определяется при нормальной температуре (+20°) обычной стали и после ее механического старения, достигаемого растяжением заготовки на 10% расчетной длины и последующим отпуском при 250°. Для оценки склонности стали к переходу в хрупкое состояние при пониженной температуре служат испытания на ударную вязкость при температуре -20 и -40°. Ударная вязкость зависит от металлургических качеств металла:

- раскисленности, структуры

- наличия шлаковых включений и т. п.

Испытание на ударную вязкость введено в Н и ТУ как приемочное испытание углеродистых и низколегированных строительных сталей для ответственных конструкций, работающих на динамическую нагрузку.

Технологические характеристики определяются посредством соответствующих проб. Эти пробы выявляют способность металла принимать деформацию или воздействие, подобные тем, которые он должен претерпевать при его обработке или при дальнейшей работе в конструкции. При этом качество металла обычно оценивается по внешнему виду, т. е. по состоянию поверхности после испытания.

Для определения способности металла или сварного соединения принимать заданный по размерам и форме изгиб стальной образец толщиной (x), а испытывается на загиб в холодном состоянии обычно на 180° до соприкосновения сторон или же вокруг оправки диаметром (d = 2х или d = Зх (в зависимости от марки стали).

Проба на осадку служит для определения способности заклепочной стали принимать заданную по размерам и форме деформацию сжатия. Свойства стали в значительной степени зависят от ее химического состава и в первую очередь от количества углерода.

Углерод в строительных сталях

В сталях, применяемых в строительных конструкциях, углерода содержится до 0,22 и, реже, до 0,35%. Увеличение содержания углерода в стали увеличивает ее твердость, но снижает ее пластичность; при этом ухудшается свариваемость стали и снижается ее ударная вязкость.

Марганец в строительных сталях

Содержание в строительных сталях марганца в количестве до 0,8% повышает предел прочности при растяжении и предел текучести, хотя и в меньшей степени, чем углерод, но зато не вызывает заметного снижения пластичности.

При содержании марганца более 1 % снижается ударная вязкость и стойкость стали против коррозии, повышается ее твердость и ухудшается свариваемость. Очень малое содержание марганца снижает предел прочности. В перспективных низколегированных сталях содержание марганца доходит до 1,8%.

Кремний в строительных сталях

Кремний повышает повышает предел прочности при растяжении и предел текучести, снижает в и ударную вязкость, а также ухудшает свариваемость стали. В обычной стали кремния содержится до 0,32%, а в низколегированной—до 1,1%.

Сера в строительных сталях

Сера снижает прочность стали и делает ее красноломкой, т. е. хрупкой при температуре 800—1000°, и поэтому непригодной для горячей обработки. Содержание серы в строительной стали не должно превышать 0,06%.

Фосфор в строительных сталях

Наличие фосфора делает сталь хрупкой при низких температурах (хладноломкой), а поэтому содержание его в обычной стали ограничивается 0,08%. В количестве же до 0,12—0,15%, но в определенном сочетании с другими компонентами наличие фосфора дает возможность получать малохладноломкую низколегированную сталь повышенной прочности.

Азот в строительных сталях

Вредными примесями являются содержащиеся в стали растворенные газы (азот, кислород и др.). Так, например, содержание азота более 0,015% повышает хрупкость стали.

Хром и никель в строительных сталях

Хром и никель повышают прочность и твердость стали, но несколько снижают ее пластичность. Содержание их в строительных низколегированных сталях достигает соответственно 0,9 и 0,8%.

Медь в строительных сталях

Медь повышает прочность стали и ее стойкость против коррозии. Содержание меди в низколегированной стали доходит до 0,65%. Свойства стали зависят также и от способа ее изготовления. По способу выплавки строительные стали подразделяются на мартеновскую и конверторную (бессемеровскую и томасовскую), а по способу раскисления — на спокойную, кипящую и полуспокойную (последняя почти не вырабатывается).

Томасовская сталь, имеющая весьма низкую ударную вязкость при нормальных температурах, в строительных конструкциях не применяется. Мартеновская сталь менее пориста, чем бессемеровская, и содержит меньше вредных примесей.

Кипящая мартеновская сталь по сравнению со спокойной более засорена газами и имеет менее однородную структуру. Прочность бессемеровской стали не меньше прочности мартеновской, однако последняя, особенно спокойная, более надежна против хрупкого разрушения и старения.

Марки строительной стали и области их применения

Вырабатываемая металлургической промышленностью сталь подразделяется по качеству и назначению на стандартные сорта, называемые марками.

Марки стали должны отвечать требованиям стандартов и предусмотренным вних дополнительным требованиям заказчика. Этими требованиями определяются основные и дополнительные характеристики механических и технологических свойств стали, а также ее химического состава.

Для строительных металлоконструкций применяются:

- Углеродистая сталь обыкновенного качества, группы I, поставляемая по механическим свойствам:

- мартеновская — марок Ст. 0, Ст. 2, Ст. Зкп, Ст. 3, Ст. 4, Ст. 5;

- бессемеровская — марки БСт.Зкп;

- Г — марганец,

- С — кремний,

- X — хром,

- Н — никель,

- Д — медь; цифры после букв указывают (приблизительно) процентное содержание соответствующего элемента в целых единицах.

Несущие элементы металлоконструкций следует проектировать:

- в конструкциях, воспринимающих статическую нагрузку — из стали марки Ст. Зкп;

- в конструкциях, воспринимающих непосредственное динамическое воздействие от подвижных нагрузок (например, при легком и среднем режиме работы кранов), а также непрерывно действующие вибрационные нагрузки — из Ст. 3, с дополнительной гарантией по ударной вязкости согласно ГОСТу 350—57;

- при интенсивном действии подвижной нагрузки (например, при тяжелом режиме работы кранов в три смены) из стали М16, М18а;

- при подвижной нагрузке и температуре —25° и ниже — из стали М16 и М18а с гарантией ударной вязкости по ГОСТу 380—57;

- при тяжелой нагрузке и больших пролетах, а при специальном техникоэкономическом обосновании и для малых пролетов — из стали марок: 14Г2, 15ГС, 15ХСНД, 10ХСНД.

Для металлоконструкций находят применение также другие марки стали и чугун. Так, например, стали марок Ст. 4 и Ст. 5 с дополнительной гарантией для Ст. 5 в отношении углерода допускаются в клепаных, а при специальном технико-экономическом обосновании и специальной технологии применения электродов и флюсов и в сварных конструкциях при статической нагрузке.

Сталь марки М31а допускается при технико-экономическом обосновании для клепаных и сварных (при особых условиях) конструкций. Сталь марки БСт. Зкп допускается для клепаных конструкций, не подверженных непосредственному воздействию динамических нагрузок и не предназначенных для эксплуатации в условиях низких температур (—30° и ниже).

Сталь марки Ст. 0 применяется для нерасчетных, а при специальном обосновании и для несущих элементов — при статической нагрузке. Для листовых конструкций (резервуары, трубопроводы и др.) применяется сталь марок Ст. 2, Ст. Зкп; при пониженных температурах — Ст. 2, Ст. 3, а при специальном обосновании—М16, 09Г2, 14Г2,15ХСНД, 10ХСНД, 10Г2СД.

Для заклепок применяются сталь марок Ст. 2 иСт. 3, а также низколегированная сталь 09Г2. Болты изготовляются из стали марок Ст. 3, Ст. 5, 09Г2 и 15ХСНД. Отливки (опорные части и т. п.) проектируются из углеродистой стали марок 15Л, 35Л и из серого чугуна марок СЧ 12—28н-СЧ28—48. В обозначении марок чугуна первые двузначные числа указывают предел прочности при растяжении, а вторые предел прочности при изгибе (в кг/см 2).

Сталь марки Ст. Зкп, применяемая для изготовления сварных конструкций, предназначенных под статическую нагрузку, имеет следующие основные характеристики: ст>-2 400 кг/см2 (при толщине проката до 40 мм);

Предел прочности при растяжении = 3 800 — 4 700 кг/см2. Механические характеристики стали марок М16 и М18а немногим лучше, чем стали марки Ст. Зкп. Однако стали М16 и М18а имеют более высокие характеристики ударной вязкости при температуре —20° и после механического старения, благодаря чему их применение особенно рационально в конструкциях, работающих под динамическими нагрузками и в условиях отрицательной температуры.

Применение стали марок Ст. 5 и М31а рационально в тех случаях, когда материал конструкции должен иметь более высокие механические характеристики, чем сталь марки Ст. 3. Наиболее мягкая и пластическая сталь марки Ст. 2 применяется для листовых конструкций, требующих большого количества гибочных и отбортовочных работ, сопровождающихся появлением значительных пластических деформаций, а также для заклепок.

Низколегированная сталь, более прочная, чем обычная, в строительных конструкциях до последнего времени используется еще далеко недостаточно. Это объясняется ограниченным числом освоенных промышленностью марок этой стали, относительно высокой ее стоимостью (в частности, стали марки 15ХСНД — НЛ2, получившей наибольшее практическое применение в строительстве) и не полной изученностью условий и режима сварки стали новых марок.

Вследствие неизменности модуля упругости степень выгодности применения низколегированной стали (повышенной прочности) для элементов, подвергающихся различным видам силового воздействия (растяжению, изгибу, сжатию), неодинакова. Так, наибольшее снижение веса достигается при применении низколегированной стали для растянутых элементов.

Эффективность применения этой стали значительно ниже для изгибаемых и особенно для сжатых гибких элементов. Из-за относительно низкого предела выносливости низколегированной стали применение ее нерационально для конструкций, работающих на переменные и знакопеременные усилия.

Основное расчетное сопротивление стали марок 15ХСНД, 10Г2СД, 14Г2 и 15ГС на 38% выше, чем стали марок Ст. Зкп, Ст. 3 и М18а.

Стоимость стали 15ХСНД в среднем на 35% выше стоимости стали Ст. Зкп, на 20% выше стали Ст. 3 и на 4% ниже стали М18а. Применение стали 15ХСНД взамен широко используемой в стальных конструкциях стали марки Ст. Зкп экономически невыгодно. Эффективно эта сталь может быть использована взамен стали марок Ст. 3 и М18а. В 1956 г. из стали 15ХСНД были изготовлены сварные конструкции колонн и рабочих площадок для мартеновского цеха металлургического завода в Индии.

Применение стали 15ХСНД в пролетных строениях мостов обеспечило экономию свыше 3000/летали. Еще больший эффект должно дать применение низколегированной безникелевой стали наиболее дешевых марок 14Г2 и 15ГС в тяжелых конструкциях взамен стали марки Ст. Зкп. Существенным преимуществом низколегированной стали по сравнению с углеродистой является ее высокая коррозийная стойкость.

Марки стали (обычной и низколегированной), имеющие большую стоимость, следует применять лишь в тех случаях, когда это является необходимым по условиям работы конструкции, а также когда это может привести к меньшей затрате материала и обеспечить снижение стоимости конструкции.

Как подобрать марку стали по СП 16.13330.2017 ?

Мои предположения:

Из переписки с одногруппником:"В ГОСТ 27772-2015 есть таблица 3 (но, в СП 16.13330.2017 про нее ни одного упоминания нет, только в ответе из ЦНИИСК есть зацепка https://pp.userapi.com/c639425/v6394. M4BVlKXM3o.jpg, что из нее идёт определение дополнительных характеристик материала стали), в ней 7 категорий, но нам необходимо обеспеченность более 34 по КCV, как гласит норматив, и в ГОСТ 2015 идёт классификация с 4 по 7 для этого критерия. Так вот, есть предположение, что поскольку в СП 2017 в т.В1 нормируется только соответствие определенных температур испытаний (в моем понимании температура испытаний должна соответствовать расчетной температуре) для заданного промежутка нормативного сопротивления, и для него есть обеспечение в 34 по KCV, то это будет соответствовать стали без категории, но если нам нужно задаться определенным диапазоном нормативного сопротивления, а для него не нормируется соответствие (стоит "-"), соответственно необходимо вводить категорию стали с 4 по 7.Например: сталь С390 при расчетной температуре в -41 имеет обеспечение 34 (при -40, но допускаем близость значения) по параметру KCV, назначаем - С390 без категории, ибо эта сталь испытана до -40, и уже имеет категорию 6 по т.3 ГОСТ 2015.Но в случае, если нам не нужно такое высокое нормативное сопротивление: задаёмся диапазоном до 290, видим из т.В1 СП 2017, что сталь с таким сопротивлением испытана на +20, а нам необходимо уверенность работы при -40, то обращаемся к т.3 ГОСТ 2015, и вводим категорию 6, тем самым получаем к примеру сталь С255 кат.6

Не уверен, насчет момента с С390 без категории, может быть , нужно все равно прописывать категорию (С390 кат. 6). Если честно в голове ветер, я не знаю.."Помогите понять все суть выбора, допустим на примере основных элементов (ферма, фасонки, колонна, связи, подкрановая балка) промышленного здания в г.Екатеринбург.

Буду признателен за развернутые ответы, все мы когда-то учились.г. Екатеринбург. Расчетная температура (температура наружного воздуха наиболее холодных суток обеспеченностью 0,98, определённая согласно СП 131.13330) минус 41 C. Группа конструкций 1. По расчету на прочность нужна сталь с Ry=380 МПа толщиной 10мм. Берем сталь С390 по ГОСТ 27772-2015. Для неё при толщине 10мм Ryn=390 МПа. Итого, для определения необходимого уровня ударной вязкости по табл В1 СП 16.13330.2016 имеем: t>=-45 C, группа конструкций 1, Ryn=390 МПа. Отсюда необходимая ударная вязкость KCV=34 Дж/см2 при температуре испытаний минус 40 С. Согласно ГОСТ 27772-2015 такое значение обеспечивает прокат 6 категории. Принимаем в проекте сталь С390 6 категории по ГОСТ 27772-2015. Потом проверяем сталь на требования к хим. составу по табл В2 СП 16.13330.2016.

Тогда такой вопрос к разобравшимся

г. Казань. Расчетная температура (температура наружного воздуха наиболее холодных суток обеспеченностью 0,98) минус 41°С. Группа конструкций 1.

Ранее там применялась сталь С255.

Сейчас по таблице В.1 16.13330.2016 t>=-45 C, группа конструкций 1, Ryn=255 МПа => необходимая ударная вязкость KCV=34 Дж/см2 при +20°С, остальные ячейки не нормируются.

Таблица 5 ГОСТ 27772-2015 ударную вязкость при +20 вообще не имеет.Вот мучает вопрос, раз нет данных показателей то могу применять, а соответственно могу и понизить до С245 или С235 (не запрещено). Хотя в СП 16.13330.2011 эти стали были разнесены по разным группам.

Я понимаю, что СП 16.13330.2011 в части приложения В, согласно постановления 1521 пока действует, но живём в России, и новые министры борясь с пережитками, могут отменить прошлое постановление.

Отбросим толщины до 4мм. Тогда для указанных условий по ударной вязкости можно применить прокат С245 (листовой до 30мм и фасонный до 40мм) 4 категории и С255 (до 40мм) 4 категории.

Это я так понимаю взяли ударную вязкость при температуре 0°С, а не как указанно в СП16 при температуре +20°С (самовольно).

С категориями тоже всё однозначно. нынче получается, что вся сталь должна быть не менее 4-той категории.Это я так понимаю взяли ударную вязкость при температуре 0°С, а не как указанно в СП16 при температуре +20°С (самовольно).

Да. Это недоработка норм, учитывая, что в ГОСТ 27772-2015 нет испытаний KCV при 0°С. Надо было в СП16 указать, что при температуре испытаний выше указанной в стандарте, значение ударной вязкости не ниже чем при температуре испытаний.

С категориями тоже всё однозначно. нынче получается, что вся сталь должна быть не менее 4-той категории.

Подскажите, как подбирать категорию для стали С245 при температуре выше 45 градусов. По СП 16.13330.2011 табл. В.3 нормируется KCV при температуре испытаний +20 градусов, в ГОСТ 27772-2015 по таблице 3 максимальная температура испытаний 0 градусов и +20 там даже нет. То есть мне просто брать 4 категорию? И можно ли это как-то по нашим нормам обосновать?

А почему для тонколистовой стали (2мм - 3,9мм) по ГОСТ 27772 (по старому 88 и новому 2015) не нормируется ударная вязкость? Считается, что она обеспечена?

Возник вопрос по поводу совместного использования т.1 и т.2 ГОСТ 27772-2015, помогите, пожалуйста, разобраться.

Для наглядности хотелось бы разобрать на примере:

1. Группа стальных конструкций - 1

2. Расчётная температура - минус 42°С

3. Пусть по расчёту Ryn=325 Н/мм2, толщина проката до 20 мм

4. Тогда по т.В.1, т.В.3 СП и т.3 ГОСТ принимаем сталь С355 категории 5.

5. По т.В.2 СП необходимо иметь С - 0,014 (0,017 max); P - 0,025; S - 0,025; Cэ - 0,45

6. По т.1 ГОСТ для С355 имеем С, не более - 0,014; P - не более 0,025; S, не более - 0,025; Сэ, не более - 0,45И вроде бы в таком виде всё подходит, но ведь ещё есть т.2 ГОСТ, которая увеличивает нам содержание серы и фосфора по отклонению до 0,03 (+0,005)?! Как быть? Сразу брать по химическому составу следующий класс прочности С355-1 (категории 5)?

Виды сталей для металлопроката: состав, свойства, ГОСТы

![]()

Металлопрокат – это продукция, получаемая способом прокатки металлической заготовки на прокатных станах. Исходные материалы: углеродистые (черные) и легированные стали. Рассмотрим подробнее, из чего производится металлопрокат.

Углеродистые стали: марки и краткие характеристики

Эта большая группа сталей разделяется на две основные категории: стали обыкновенного качества (ГОСТ 380-2005) и качественные (ГОСТ 1050-2005).

Виды углеродистых сталей для металлопроката

- Стали обыкновенного качества – наиболее распространенная и дешевая категория, отличается большим количеством примесей. Применяется для производства рядового горячекатаного проката – двутавра, уголка, швеллера, прутка, листа. Изготовление тонкого горячекатаного листового проката из стали обыкновенного качества регламентируется ГОСТом 16523-97, толстого – ГОСТом 14637-89. Такой прокат применяется для создания сварных, клепаных или конструкций на болтовых соединениях, а также для малонагруженных деталей машин – осей, валов, шестерен. Для них чаще всего применяется упрочнение термообработкой. Обозначаются такие стали буквами Ст и цифрой, обозначающей десятые доли процента углерода, например – Ст1, Ст2, Ст3.

- Качественные углеродистые стали маркируются двумя цифрами, обозначающими сотые доли процента содержания углерода. Главные отличия этих материалов от сталей обыкновенного качества – более строгие требования к микро- и макро структуре, установка узких рамок содержания углерода, меньшее количество фосфора и серы. Стали 15, 20, 25 используют без термообработки или в нормализованном состоянии для изготовления малоответственных деталей с цементацией поверхности. Металлопрокат из сталей 30, 35, 40, 45, 50 широко применяется в производстве деталей для всех отраслей машиностроения: шпинделей, штоков, фрикционных дисков, плунжеров, траверс.

По степени раскисления обе эти группы делятся на три категории:

- спокойные – из которых кислород, как вредная примесь, удален почти полностью;

- кипящие – содержат повышенное количество FeO, имеют меньшую стоимость, по сравнению со спокойными, хуже свариваются, склонны к старению и хладноломкости;

- полуспокойные – их качественные характеристики и стоимость занимают положение между спокойными и кипящими.

![]()

Металлопрокат из легированных марок стали

В производстве металлопроката, предназначенного для создания строительных конструкций, работающих в условиях высоких нагрузок и пониженных температур, применяют низколегированные конструкционные (строительные) стали типа 09Г2С, 10Г2С1, 10Г2С1Д. Они также выдерживают динамические и вибрационные нагрузки, хорошо свариваются. 09Г2С – материал, широко используемый в производстве фасонного проката.

Для работы при высоких нагрузках в условиях химически активных сред востребован металлопрокат из коррозионностойких марок сталей.

Читайте также: