Станки электроэрозионная резка металла

Обновлено: 02.07.2024

• Барабан перемотки проволоки, изготовленный из специальной нержавеющей стали, работающий вместе с инвертором «Shihlin» (Тайвань), позволяет увеличить стойкость молибденовой проволоки за счет плавной и равномерной намотки, оптимальной силы натяжения, мягкости разгона торможения

• Многопроходная обработка для достижения шероховатости поверхности Ra 1,2 - 1,5 мкм

• Возможность использования молибденовой и вольфрамовой проволоки

• Точность обработки ± 0,007 мм

• Симметричная конструкция осей UV относительно XY в отличие от С-образной конструкции обеспечивает равномерное натяжение проволоки и минимальный путь её прохождения до барабана намотки, отсутствие рывков при проходе обеспечивает высокую точность обработки (± 0,007 мм) и увеличение стойкости проволоки

• Максимальный угол обработки ± 15° при высоте детали 80 мм (опция)

• Высота обработки до 500 мм (опция)

• Встроенная в ЧПУ CAM/CAD система на базе AUTOCAD 2002

Макс. размер заготовки:

1400 х 1100 х 400 мм

Макс. вес заготовки: 1000 кг

Угол наклона проволоки: ± 21° / 100 - 300 мм

• Стабильная точность обработки на детали до 3 - 4 мкм

• Линейные моторы собственного производства по осям X/Y (гарантия точности не менее 10 лет)

• Революционная скорость заправки проволоки за 8 секунд (до 27% быстрее, чем у конкурентов)

• Поворотный стол B-ось для полной 6-ти осевой обработки) - опция

• T-образная станина: направляющие осей X и Y расположены на разных блоках обеспечивают предельную точность (3 - 4 мкм) даже на заготовках с предельной массой для станка (400 - 1000 кг)

• Система автоматического поддержания заданной температуры воды с фактической точностью 0,3°С для стабильности получения высокоточных размеров

Лидеры продаж оборудования для металлообработки

435 х 650 х 280 мм

Макс. вес заготовки: 400 кг

Угол наклона проволоки: ± 15° / 100 мм

• ШВП со сдвоенной гайкой для полного исключения влияния зазора на точность пермещения (для мод. «GL»)

• Линейные моторы на X/Y (для мод. ZL)

• Оси U V расположены на отдельных линейных направляющих (± 15° / 100 мм)

• Шероховатость обработанной поверхности до Ra 0,8 мкм

• Линейная точность обработки деталей ± 5 мкм для мод. «GL» и ± 3 мкм для мод. «ZL»

• Отсуствие необходимости перемотки проволоки при регулировании по оси Z

• Моторизированное перемещение по оси Z в стандартной комплектации

910 х 700 х 295 мм

Макс. вес заготовки: 450 кг

Угол наклона проволоки: ± 14,5° / 80 мм

• Точность обработки до 3 - 4 мкм на детали при использовании системы автоматического поддержания заданной температуры воды с фактической точностью 0,3°С

• Линейные моторы собственного производства по осям X/Y (сохранение точностных характеристик на протяжении не менее 10 лет) - опция

• Поворотный стол B-ось для полной 6-ти осевой обработки - опция

• Обработка сложных деталей без последующей обработки

800 х 520 х 280 мм

Макс. вес заготовки: 600 кг

• Оси U V расположены на отдельных линейных направляющих (± 15°/100 мм)

Основная проблема при изготовлении сложных конструкций - соблюдение точности размеров, особенно, если речь идет о производстве деталей автомобилестроения, инструмента или ювелирной продукции. Чтобы гарантировать высокую точность и качество готовых изделий при выпуске штампов, шаблонов и резцов применяют проволочно-вырезной станок с ЧПУ.

Особенности технологии

В основе работы электроэрозионный принцип действия - то есть обработка происходит не механическим, а электрическим способом и только заготовок из электропроводящих металлических сплавов. На такой материал возможно воздействовать методами испарения или оплавления поверхностного слоя.

В качестве электрода используется натянутая проволока, которая расположена возле зафиксированной заготовки. Между проволокой и поверхностью материала проходит электрический разряд и, в результате высокого напряжения, на поверхности изделия образуются ямки микронного размера. Поверхность заготовки очищается водой от следов эрозионной резки, в результате чего она приобретает аккуратный вид. В месте обработки структура метала уплотняется, благодаря чему повышается его прочность.

Готовой детали не требуется дополнительная слесарная обработка или выходной контроль на финишной стадии производства, потому что внешних, даже самых незначительных дефектов на поверхности изделий не будет.

Доступное оборудование в КАМИ

В КАМИ вы можете купить:

- высокопроизводительные проволочно-вырезные станки ведущих производителей (CHMER, Kingred);

- модели б/у - подойдут для тех, кто решил освоить новое направление в металлообработке. Цены таких станков ниже, рабочий ресурс - высокий, оборудование готово к работе и не требует наладки.

Перед покупкой проконсультируйтесь с менеджерами компании, сотрудники помогут:

Принцип работы, устройство и назначение электроэрозионного станка

Технику электроэрозионной обработки применяют в машино- и приборостроении в качестве альтернативы механической обработке металла резанием. Особенно заметны её преимущества в работе с электропроводными материалами высокой плотности, заготовками и деталями сложной формы, а также при прошивке соединительных каналов в корпусных изделиях. Давайте познакомимся с принципом работы электроэрозионного станка и разберём особенности технологии электроэрозионной обработки (ЭЭО) поэтапно.

ЭЭО: общая информация

Электроэрозией называют разрушение верхних слоёв металла под действием электротока. Способ обработки металлов, основанный на использовании электрической эрозии, был впервые разработан учёными Б. Р. Лазаренко и Н. И. Лазаренко в СССР ещё в первой половине XX века.

В ходе ЭЭО в зоне электрического разряда при высоком температурном воздействии материал нагревается, плавится и начинает испаряться. Для обеспечения таких условий необходим мощный источник энергии – генератор импульсов. Весь процесс проходит в специальной жидкости, заполняющей небольшое пространство между электродами. Последними в данном случае являются обрабатывающий инструмент и сама деталь.

Силы, возникающие в канале разряда в ходе металлообработки, выбрасывают расплавленный и испарённый метал в рабочую жидкость, где он охлаждается, оседает и в итоге выводится из рабочего пространства в виде небольших твёрдых частиц. На обрабатываемом участке заготовки появляются лунки, которые называют эрозионными.

Актуальные госстандарты выделяют несколько базовых разновидностей ЭЭО:

- Вырезание (ЭЭВ) и отрезка (ЭЭОт);

- Прошивание (ЭЭПр);

- Объёмное копирование (ЭЭОК);

- Шлифование (ЭЭШ);

- Маркирование (ЭЭМ);

- Упрочнение (ЭЭУ).

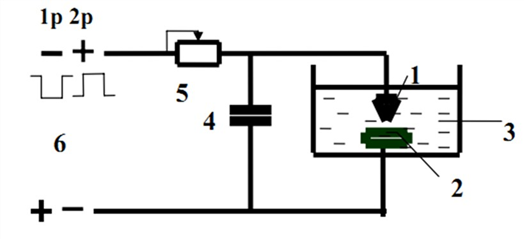

ЭЭО служит для работы с заготовками сложной формы, получения фасонных полостей, изготовления в твердосплавных деталях различных канавок, прорезей и пазов, а также для резки, шлифовки и многих других производственных операций. Схему ЭЭО вы можете увидеть ниже.

Схема ЭЭО. 1 – ЭИ, 2 – заготовка, 3 – РЖ, 4 - конденсатор, 5 – реостат, 6 – источник электропитания, 1р – электроискровый режим, 2р – электроимпульсный режим.

Электроискровый режим

Деталь либо заготовка в этом режиме имеет положительный заряд и является анодом. Поток частиц обрабатывает поверхность материала, расплавляя его в виде лунки. Чтобы поток не деформировал ЭИ, необходимо использовать импульсы напряжения длительности не выше 10 -3 с. При работе в электроискровом режиме слой снимаемого металла будет небольшим, поэтому такой метод лучше подходит для точной чистовой обработки.

Электроимпульсный режим

В этом режиме деталь имеет отрицательный заряд и является катодом. Она принимает на себя напряжение длительностью выше 10 -3 с, под действием которого между ней и электрод-инструментом образуется дуговой разряд. Ионный поток, возникающий в ходе такой обработки, получается достаточно мощным, чтобы снимать большой слой металла с высокой скоростью. В сравнении с электроискровым режимом, при электроимпульсном воздействии продуктивность ЭЭО повышается примерно в 8 раз, однако страдает качество и чистота обработки.

Теперь, когда освещены основные виды и режимы ЭЭО, рассмотрим принципы работы и типологию станков, на которых она производится.

Электроэрозионный станок: строение и виды

Электроэрозионным станком (ЭЭС) называют устройство, предназначающееся для металлообработки методом электрической эрозии. По принципу работы принято выделять универсальные и специальные ЭЭС двух типов: вырезные и копировально-прошивочные.

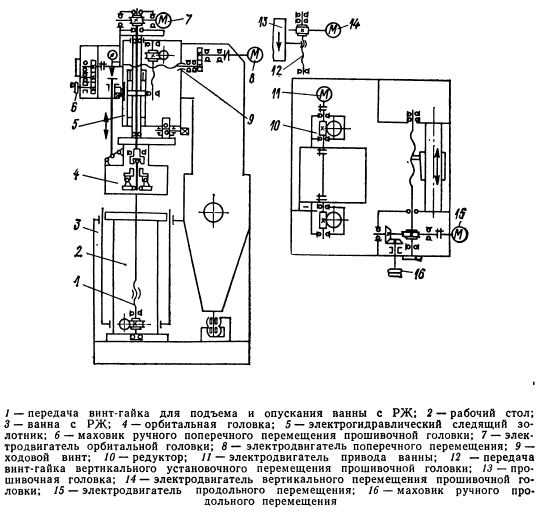

Копировально-прошивочные ЭЭС

Такие станки изготавливают повышенной точности либо в стандартной модификации. Чаще всего они имеют вертикальную компоновку и неподвижный либо координатный стол со съёмной или подъёмной ванной. Современные модели оснащают функцией адаптивного программируемого управления, что значительно расширяет спектр операций, доступных устройству.

- Обработка отверстий со сложным профилем (фильеры, щели и др.);

- Изготовление элементов рабочих компонентов пресс-форм, фильер, штампов;

- Прошивка отверстий, извлечение остатков инструмента из крупногабаритных изделий (переносных станков и т. д.).

Схема копировально-прошивочного ЭЭС с электрогидравлическим приводом подачи ЭИ

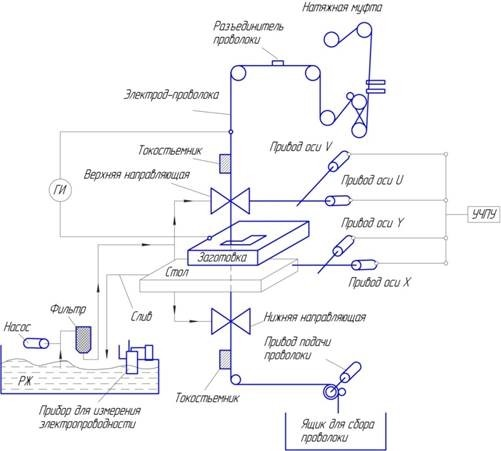

Вырезные ЭЭС

Благодаря особым генераторам с биметаллической проволокой вырезные электроэрозионные станки имеют производительность на 60-70% большую, чем устройства копировально-прошивного типа. При работе с геометрически сложными поверхностями (н-р конусами) используют дополнительное оборудование.

Сфера применения вырезных ЭЭС достаточно широка. Их применяют в автомобиле- и приборостроении при вырезке сложных деталей, матриц для экструдирования, различных шаблонов, в изготовлении изделий массового потребления (инструменты, предметы декора и т. д.).

Устройство ЭЭС вырезного типа.

Принцип работы ЭЭС

Электроэрозионная обработка на станке проходит через несколько основных этапов:

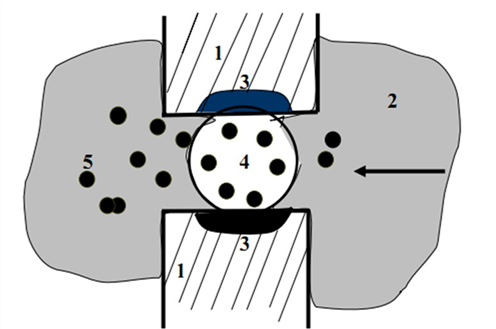

Процесс ЭЭО: электроды (1), жидкость-диэлектрик (2), лунки (3), газ (4) и шлам (5).

- К электродам (1) подаётся напряжение, создающее между ними электрическое поле. При уменьшении этого промежутка до критического значения меж электродами образуется разряд, создающий проводящий канал.

- Чтобы повысить эффективность разряда, катод и анод помещаются в жидкость-диэлектрик (2). Материал каждого электрода имеет микроскопические неровности и выступы, максимальная напряжённость электрического поля возникает между двумя самыми близко расположенными выступами. В этом промежутке появляются проводящие "мостки" из примесей РЖ.

- В ходе нагрева жидкости и её испарения под действием электротока возникает пузырь из газа (4). Внутри него происходит сильный дуговой либо искровой разряд, сопровождаемый ударной волной. Возникшие как следствие разряда потоки частиц (ионы, электроны) летят к электродам, способствуя поддержанию канала разряда.

- Концентрируемая в зоне разряда энергия увеличивает температуру в ней до огромных значений. Электродные поверхности начинают плавиться и частично испаряться, а капли расплавленного материала подхватываются диэлектрической жидкостью и выводятся в виде небольших фрагментов (5).

Требования к ЭИ и РЖ для электроэрозионных станков

Согласно действующим нормативным документам, РЖ для электроэрозионной металлообработки должна:

- Способствовать высокой продуктивности ЭЭО;

- Иметь низкий уровень испаряемости;

- Обладать стабильными физико-химическими свойствами;

- Иметь хороший уровень фильтруемости, невысокую коррозионную активность в отношении материалов ЭИ и детали;

- Не содержать токсичных веществ в составе.

- Обладать температурой вспышки паров не ниже 61 о С.

Большое распространение в области ЭЭО получили низкомолекулярные углеводородные жидкости различных уровней вязкости, вода, растворы на основе воды и двухатомных спиртов, кремнийорганические жидкости. Оптимальные для того или иного метода обработки параметры обеспечивают специализированные РЖ. Эффективность использования жидкости снижается в зависимости от степени её загрязнённости шламом. Замену РЖ чаще всего производят при падении электропроводности ниже 0,05 См/м.

Электрод-инструмент, используемый при ЭЭО, должен обеспечивать стабильную работу станка во всём диапазоне его рабочих режимов и способствовать наибольшей производительности при минимальном износе. Качественный ЭИ обладает следующими свойствами:

- Жёсткость и высокая сопротивляемость механической деформации;

- Стойкость к высокотемпературным воздействиям;

- Отсутствие царапин, трещин, вмятин и других дефектов;

- Шероховатость Ra = 2,5:0,63 мкм.

Для работы с углеродистыми сталями, жаропрочными сплавами применяются электрод-инструменты из меди и графита. В черновой обработке этих же материалов используются чугунные и алюминиевые ЭИ. Тугоплавкие и твердосплавные материалы обрабатывают посредством композиционных медных и вольфрамовых ЭИ. Конкретный материал и тип выбранного инструмента зависит от обрабатываемой детали, сложности её формы, размеров, материала и других параметров.

Электроэрозионные прошивные станки

• Диалоговое программирование (E-коды) + база режимов обработки для всех типов материалов = быстрая обучаемость работе на станке оператора даже без опыта в электроэрозионной обработки за 1 день. Знание G-кодов не обязательно

• Эффективное удаление продуктов эрозии – 1,8 м³/мин (до 34% эффективнее, чем у конкурентов)

Размеры стола: 650 x 400; 800 x 500 мм

Макс. вес электрода: 100 кг

Макс. вес заготовки: 1500 кг

Вес: 2150; 2230; 3000 кг

• Линейный мотор по оси Z собственного производства (гарантия точности не менее 10 лет)

• Использование специальной технологии Powder для получения шероховатости поверхности до Ra 0,15. 0,25 (опция)

• Поворотно-наклонный стол для 5-ти осевой обработки (опция). Обработка сложных деталей без последующей обработки

• Портальная конструкция - максимальная масса заготовки 1500 кг при занимаемой площади станком 3,0 м x 2,0 м

Размеры стола: 900 x 600; 1200 x 800 мм

Макс. вес электрода: 300 кг

Макс. вес заготовки: 5000 кг

Вес: 3500; 5800; 6500 кг

• Диалоговое программирование (E-коды) + база режимов обработки для всех типов материалов = быструю обучаемость работе на станке оператора даже без опыта в электроэрозионной обработки за 1 день. Знание G-кодов не обязательно

• Конструкция с неподвижным столом - максимальная масса заготовки 5000 кг

В машиностроительной отрасли к точности параметров и качеству обработки деталей предъявляются строгие требования. Поэтому для изготовления деталей со сложным контуром или с плоскостями сложной формы, фасонных элементов и отверстий используют электроэрозионные копировально-прошивные станки.

Особенности моделей

Конструкция оборудования состоит из основания, рабочего стола с ванной, колонн с держателем для электродов, блока питания, систем подачи и очистки рабочей зоны. Электроды выступают в качестве главного рабочего инструмента.

Блок очистки поставляется в базовой комплектации у некоторых моделей. Дополнительно оборудование может комплектоваться аппаратом для отдельных операций, импульсным генератором и системой поглощения вредных продуктов разложения. Благодаря вертикальной компоновке конструкция защищена от загрязнений, увеличивается ее рабочий ресурс.

- Широкий функционал - предназначены для выпуска вырубных, ковочных и обрезных штампов, инструмента, пресс-форм, приборов и деталей для автомобилестроения.

- Автономность - системе ЧПУ достаточно удаленного контроля и периодической перенастройки оборудования при смене вида изготавливаемой детали. Подбор режима работы и коррекция последовательности процесса обработки осуществляются в автоматическом режиме, благодаря чему увеличивается срок эксплуатации режущего инструмента и производительность.

Широкий выбор товаров

В КАМИ вы можете выбрать электроэрозионный копировально-прошивной станок с разной степенью автоматизации и несущей способностью. В каталоге представлены модели зарубежных производителей (Kingred, CHMER), которые успешно показали себя на современном производстве.

Плюсы заказа в КАМИ

- бесплатная профессиональная консультация и подбор модели - менеджер компании подберет оборудование под требования заказчика, учитывая назначение и рекомендации производителя.

- доставка по России со склада в Москве (складская программа включает 3500+ товаров).

- Сервисная поддержка.

- Гарантия.

- Шефмонтаж и пуско-наладка.

- Обучение персонала работе на оборудовании.

Чтобы купить станок по доступной цене - оставляйте заявку на сайте, и мы пришлем персональное выгодное предложение!

Электроэрозионные станки

Размеры стола: 600 x 320

Максимальный вес электрода: 50 кг

Максимальный вес заготовки: 700 кг

• Перемещение по оси Z осуществляется сервоприводом через выскоточную шарико-винтовую пару

• Тип управления осями: X,Y- ручное

• База данных параметров обработки для различных материалов заготовки и электрод-инструмента

• Максимально достижимая шероховатость поверхности Ra 0,3

320 x 440 x 300 мм

Макс. вес заготовки: 300 кг

Тип управления осями: X, Y, Z – ручное,

• Поиск кромки и центра отверстия для наладки станка

• Управление при помощи контроллера позволяет обучить работе на станке за 1 день оператора, даже без опыта работы на электроэрозионном станке

• Оптические линейки по осям X, Y, Z

950 x 650 x 300 мм

Макс. вес заготовки: 500 кг

Угол наклона проволоки: ± 21° / 110 мм

• Встроеная CAM-система и импорт DXF-файлов (экономия на отдельной CAM-системе от 5000 USD)

• Автоматизированная сдвижная вниз дверь для удобства загрузки-выгрузки деталей

• Система автоматического поддержания заданной температуры воды с фактической точностью 0,1°С для стабильности получения высокоточных размеров

800 x 460 x 350 мм

Макс. вес заготовки: 180 кг

Тип управления осями: X, Y – ручное,

• Поиск кромки и центра отверстия для наладки станка за 2 минуты

• Управление при помощи 99 встроенных режимов (S-кодов) позволяет обучить работе на станке за 1 день оператора, даже без опыта работы на электроэрозионном станке

• Применение лицезированных технологий Sodick (Япония)

Размеры стола: 500 x 350; 650 x 400 мм

Вес: 1000; 1400 кг

Электроэрозионный станок позволяет работать с прочными материалами, которые невозможно обработать механическим способом - твердые и жаропрочные сплавы, нержавеющая сталь, титан, вольфрам, графит, магниты, прочные композиты, закаленные и другие заготовки.

В основе работы лежит принцип управляемого разрушения, когда на обрабатываемый материал воздействует электрический разряд. Один полюс для прохождения тока - электрод, второй - поверхность металлической заготовки. Поэтому важно, чтобы металл был электропроводящим.

В отличие от фрезерования, точения и шлифования, при электроэрозионной резке отсутствует механическое воздействие на материал. Вероятность брака или ошибки в расчетах для заготовок с повышенными требованиями по точности сводится к минимуму, что позволяет получать готовую продукцию высокого качества.

Область применения

Оборудование предназначено для изготовления изделий основного производства и технологической оснастки:

- штампов;

- шаблонов;

- матриц;

- пресс-форм;

- фасонных резцов.

При изготовлении деталей таких сложных форм важна точность линейных параметров. Оборудование обеспечивает 3-4 мкм, толщина обработки - от десятых долей миллиметра до 800 мм. Помимо обработки поверхности, выполняет обработку отверстий любого диаметра.

Преимущества КАМИ

- Гарантия и сервисная поддержка.

- Шеф-монтаж и пуско-наладка.

- Консультация с менеджером перед покупкой и подбор подходящей модели.

- Доставка по России со склада в Москве.

- Доступные цены.

Переходите в каталог, чтобы выбрать и купить копировально-прошивные, проволочно-вырезные электроэрозионные станки и супердрели ведущих производителей Тайваня и Китая!

Читайте также: